Центрирующее устройство автосцепки железнодорожного транспортного средства - RU174001U1

Код документа: RU174001U1

Чертежи

Описание

Известно центрирующее устройство автосцепки железнодорожного транспортного средства [1], содержащее установленный на раме транспортного средства посредством маятниковых подвесок разъемный корпус с боковинами и основанием, в котором с возможностью вертикального упругого перемещения установлена поддерживающая автосцепку подвижная опора.

Недостаток устройства в большом износе трущихся поверхностей и создаваемом при этом шуме, вследствие наличия постоянного скольжения сцепки по опоре и опоры в корпусе в процессе эксплуатации.

Известно центрирующее устройство автосцепки железнодорожного транспортного средства [2], содержащее установленный на раме транспортного средства посредством маятниковых подвесок разъемный корпус, состоящий из шарнирно связанных между собой двух частей и подвижную опору с возможностью вертикального упругого перемещения опоры.

Такой вариант исполнения центрирующего устройства позволил несколько уменьшить износ трущихся поверхностей за счет шарнирного поворота звеньев корпуса во время упругого перемещения подвижной опоры. Однако, в целом, это центрирующее устройство также не устраняет износ и шум, создаваемые в результате постоянного взаимодействия опорных элементов сцепки и центрирующего устройства, из-за невозможности выключения из работы после сцепления автосцепок жесткого типа.

Известно центрирующее устройство автосцепки [3], содержащее установленный на раме транспортного средства посредством маятниковых подвесок корпус и подвижную опору для хвостовика автосцепки, с возможностью вертикального упругого перемещения. Опора снабжена механизмом перемещения и фиксации, позволяющим автоматически фиксировать ее положение при перемещении вниз, происходящем в процессе движения вагона по неровностям пути и взаимодействии с хвостовиком автосцепки. Данное устройство центрирует и служит опорой для сцепки только перед сцеплением, и предназначено для работы с автосцепкой жесткого типа. Особенностью сцепки этого типа является необходимость использования для нее центрирующего устройства только в процессе сцепления. При этом наличие центрирующего устройства после сцепления не требуется. В данном случае перемещение и фиксация положения опоры позволяет лишь частично выключать взаимодействие центрирующего устройства со сцепкой после сцепления со всеми вытекающими из этого положительными последствиями. А именно: ресурс деталей контактирующих поверхностей, и сцепки в целом, существенно увеличивается, а комфортность поездки пассажиров улучшается из-за исключения шума от взаимодействия сцепки с опорой.

Однако рассматриваемый автоматический механизм перемещения и фиксации обеспечивает фиксацию опоры во время движения вагона в весьма ограниченном диапазоне динамических перемещений, поскольку имеющимися техническими решениями не удается обеспечить достаточно большой ход опускания и фиксации требуемого положения опоры на всем диапазоне движения современных пассажирских вагонов. Тем более это сложно осуществить в перспективе из-за непрерывного повышения скорости движения поездов и возрастающей при этом динамики. Повышение динамики увеличивает вероятность появления резких и частых вертикальных колебаний, особенно при прохождении вагоном большого количества неровностей.

Наличие больших динамических перемещений сцепки при высокой динамике движения часто не позволяет полного исключения ее взаимодействия с опорой. Поэтому фактически происходят и износ, и поломки элементов опоры или устройства фиксации опоры. Однако по своей технической сущности данное решение наиболее близко предлагаемому решению и может быть принято в качестве прототипа.

Задачей, решаемой предлагаемым устройством, является обеспечение полного исключения взаимодействия сцепки с опорой за счет существенного увеличения и фиксации величины хода опускания опоры. Следствием этого является исключение износа устройства для центрирования автосцепки во время движения поезда при упрощении конструкции и одновременном повышении ресурса и надежности работы. Поставленная задача решается следующим образом.

Предложенное центрирующее устройство сцепки, содержит установленный на двух маятниковых подвесках к раме железнодорожного транспортного средства разъемный корпус, состоящий из двух частей, каждая из которых подвижно соединена с маятниковой подвеской и механизмом перемещения и фиксации, выполненном в виде винтовой пары. При этом на концах винта, который завинчивается в шарнирно установленные на каждой из частей корпуса гайки, выполнены резьбы взаимопротивоположного направления. При этом опора центрирующего устройства выполнена непосредственно на каждой части корпуса.

Такая конструкция позволяет после сцепления, перед началом движения вагонов осуществлять сцепщиком принудительное образование зазора между опорными поверхностями корпусов сцепного устройства и центрирующего устройства путем ручного опускания опоры последнего. При этом величина зазора выбирается такой, чтобы исключить возникновение контакта сцепного устройства с центрирующим устройством во время движения вагона.

Части корпуса центрирующего устройства могут дополнительно иметь сопряжение в месте их взаимного контакта любыми известными конструктивными способами, например, в виде цилиндрического шарнира, или иметь центрирующие элементы в месте их взаимного контакта, например, в виде выступа на одном сопрягаемом торце и отверстия на другом.

Предлагаемое устройство содержит также страховочные элементы, цель которых состоит в обеспечении возможности автоматического опускания опоры, в случае приложения к ней со стороны сцепки вертикальной нагрузки, превышающей допустимую. Осуществляется это с помощью введения в конструкцию устройства сдающего звена, разрушающегося при заданной нагрузке. Например, путем выполнения винта составным, из двух частей, соединенных посередине шарниром, ось которого разрушается при заданном усилии.

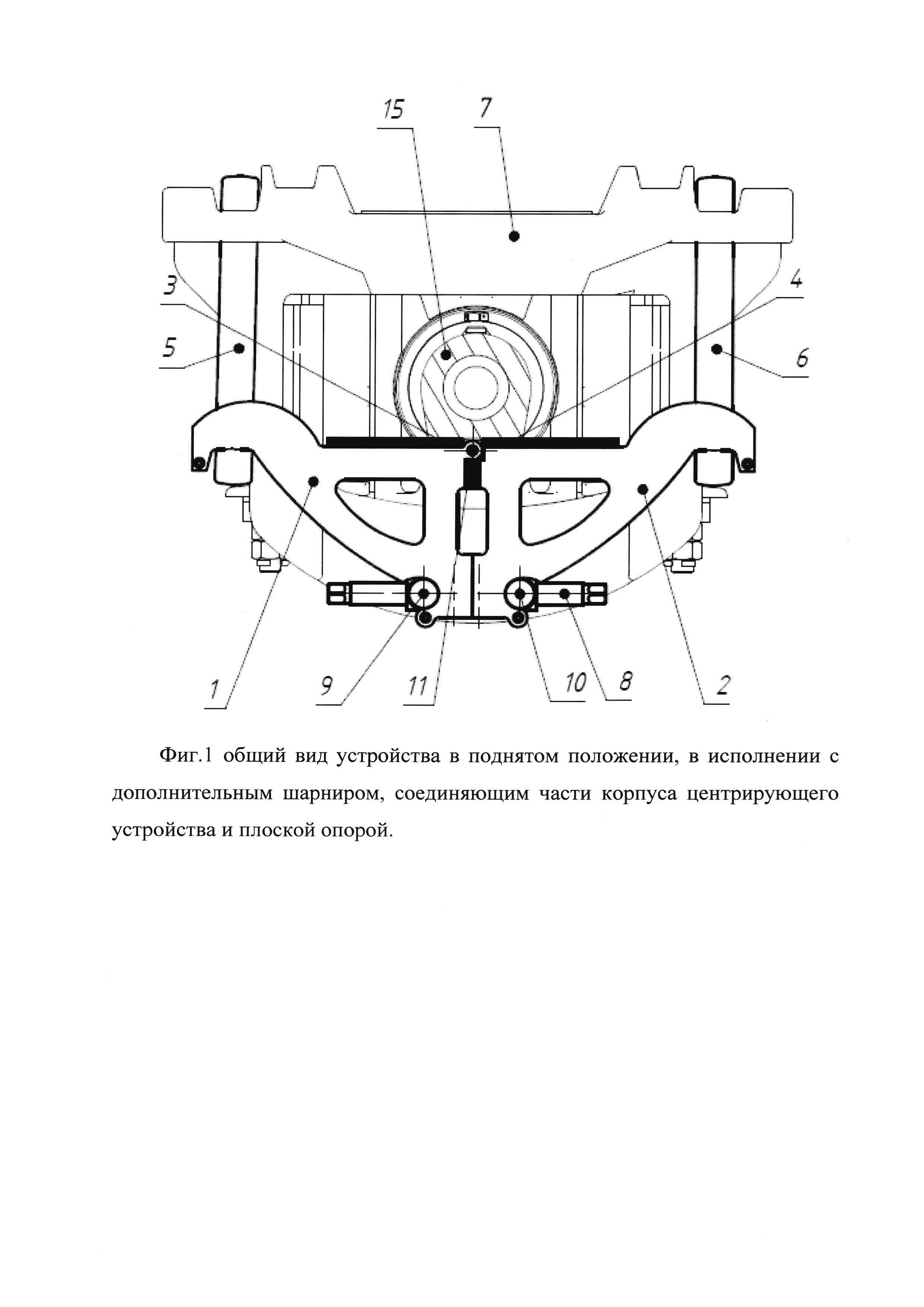

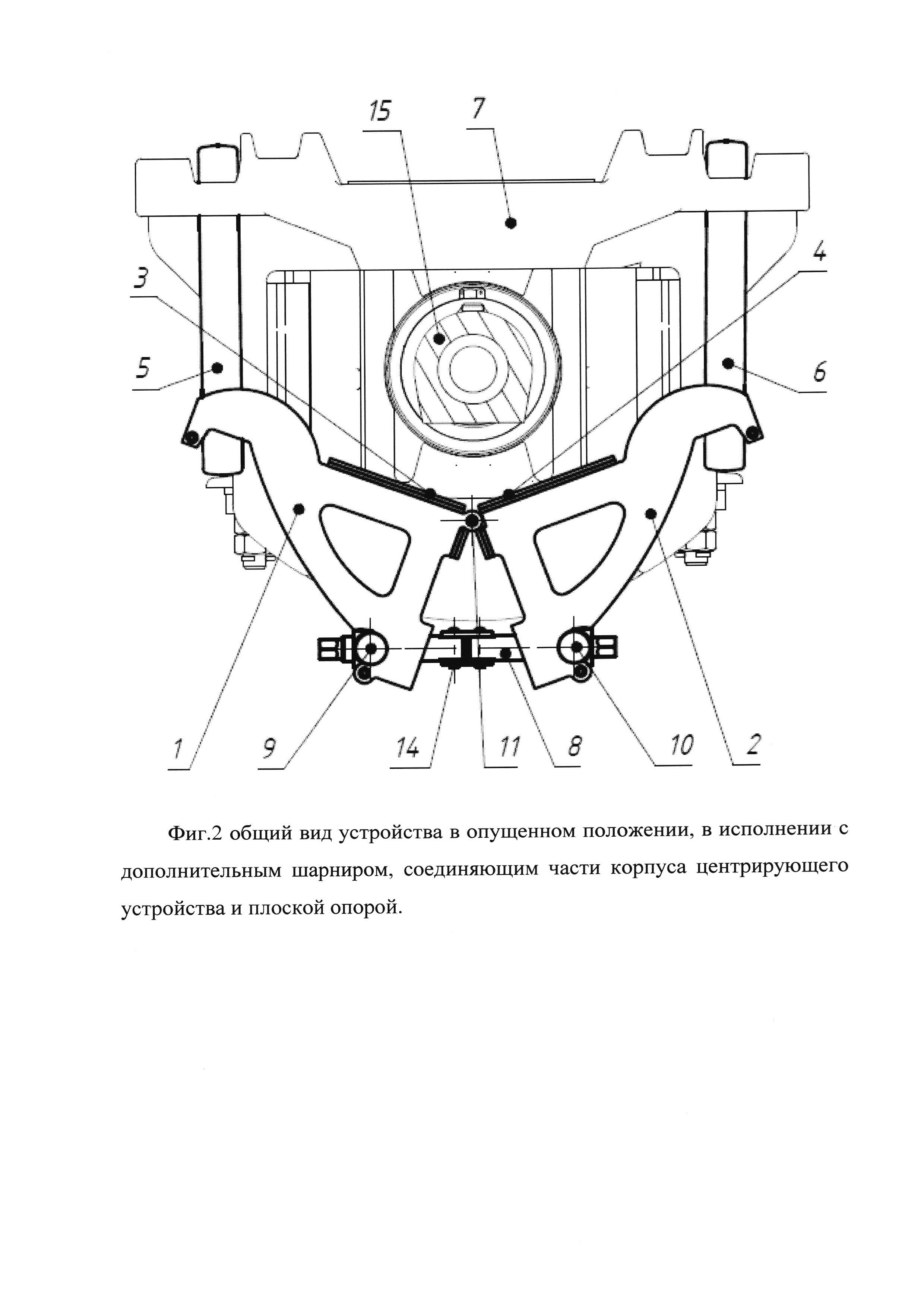

На фиг.1 изображен общий вид устройства в поднятом, а на фиг. 2 в опущенном положениях, в исполнении с дополнительным шарниром, соединяющим части корпуса центрирующего устройства и плоской опорой.

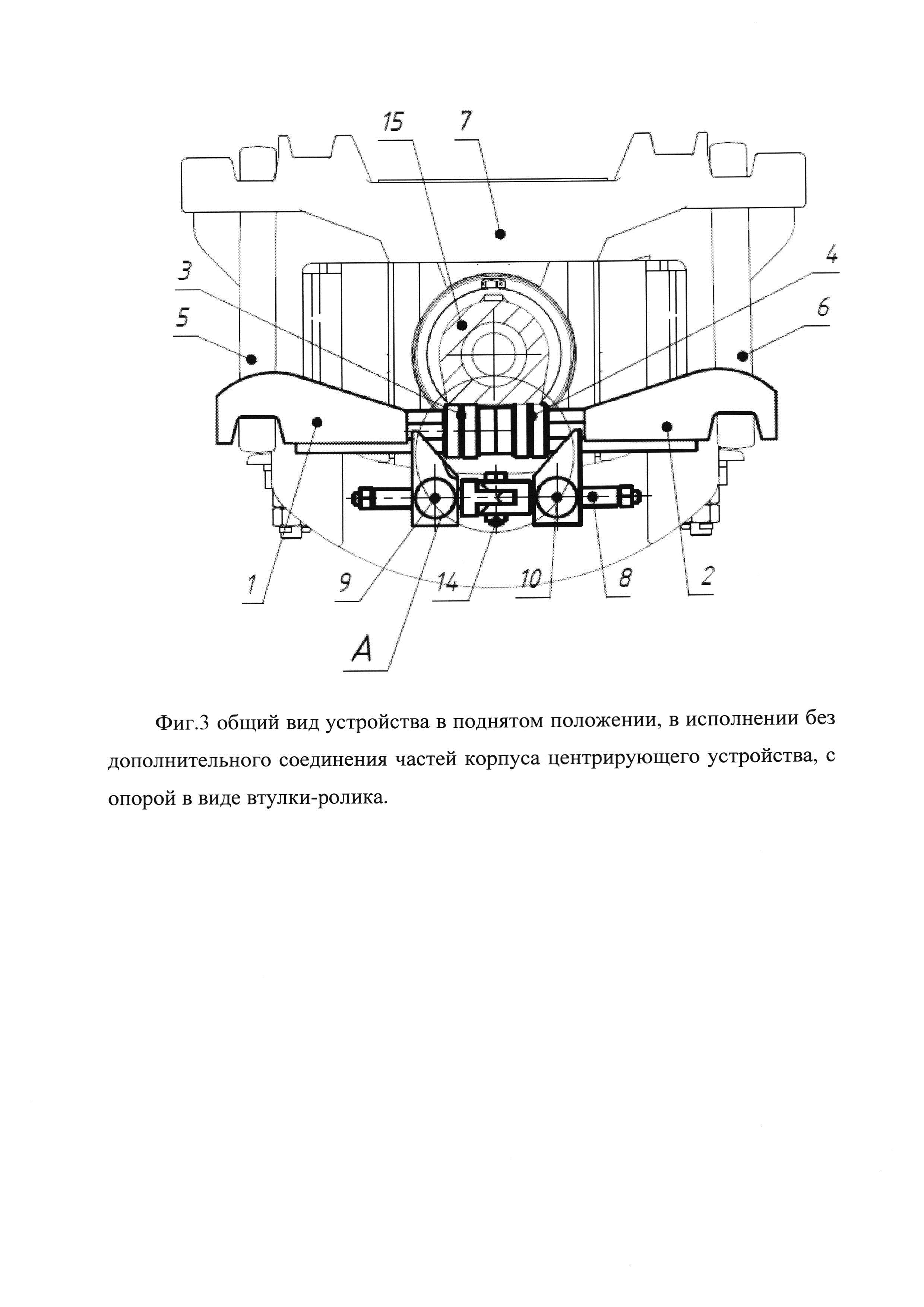

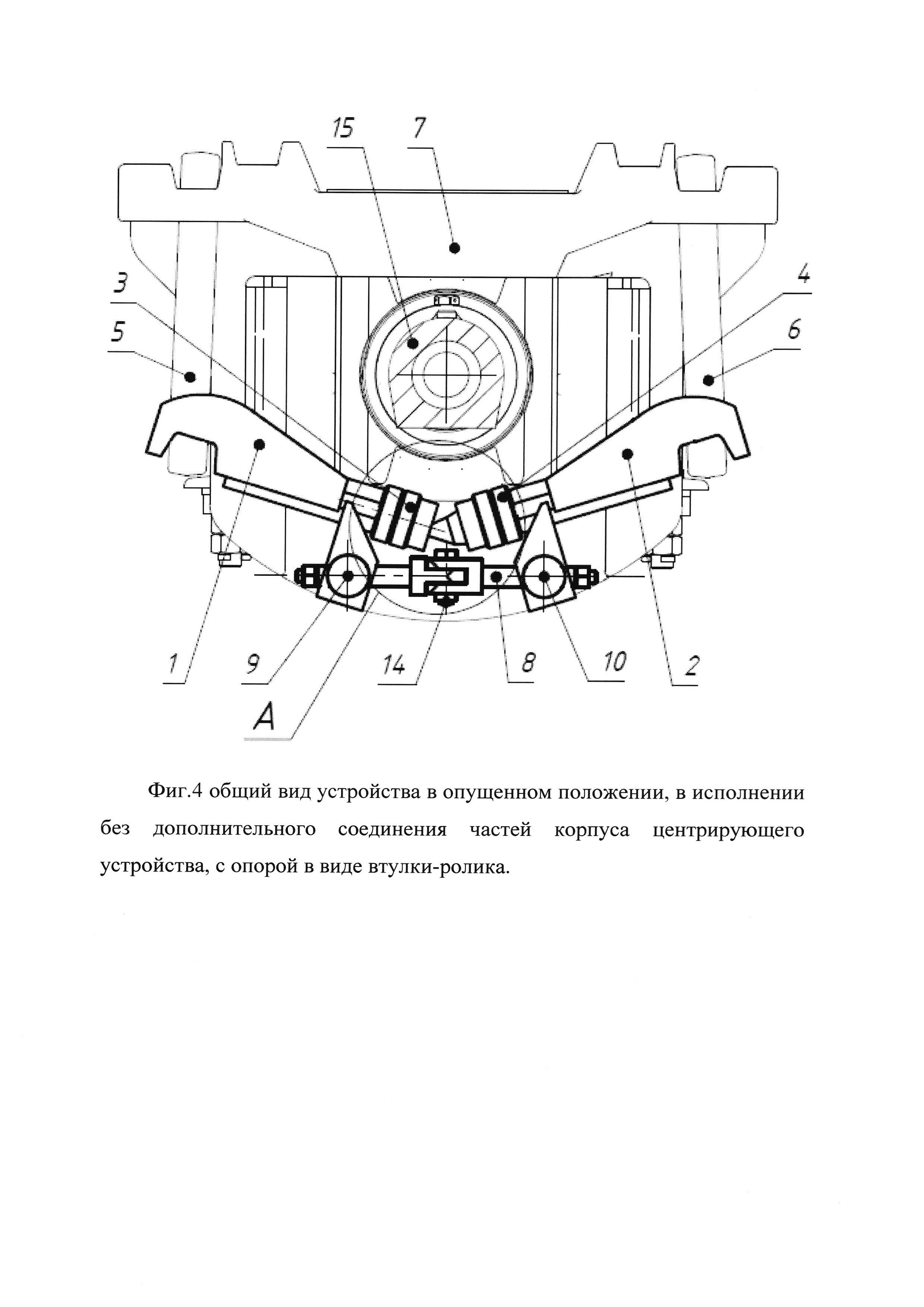

На фиг. 3 изображен общий вид устройства в поднятом, а на фиг. 4 в опущенном положениях, в исполнении без дополнительного соединения частей корпуса центрирующего устройства, с опорой в виде втулки-ролика.

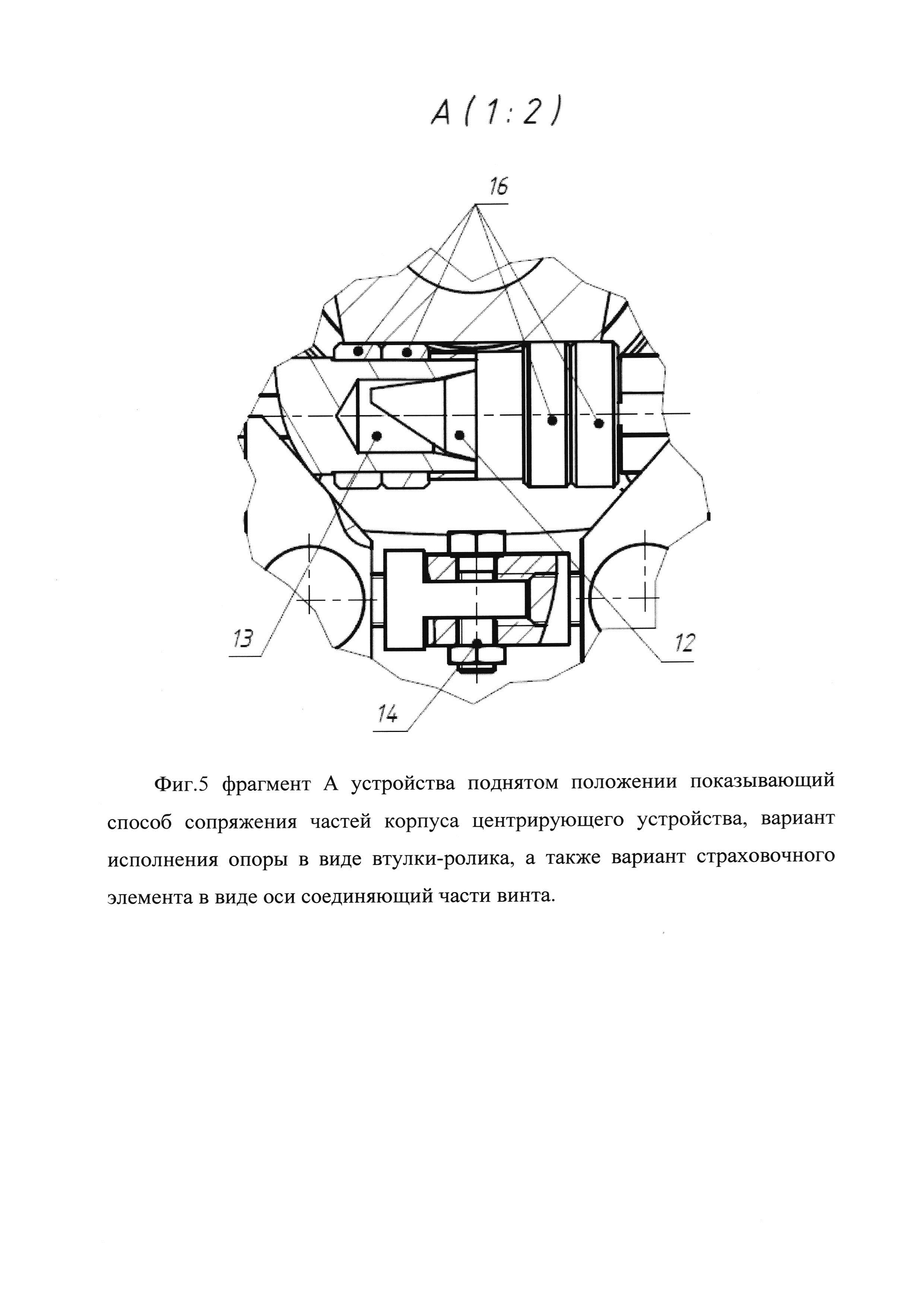

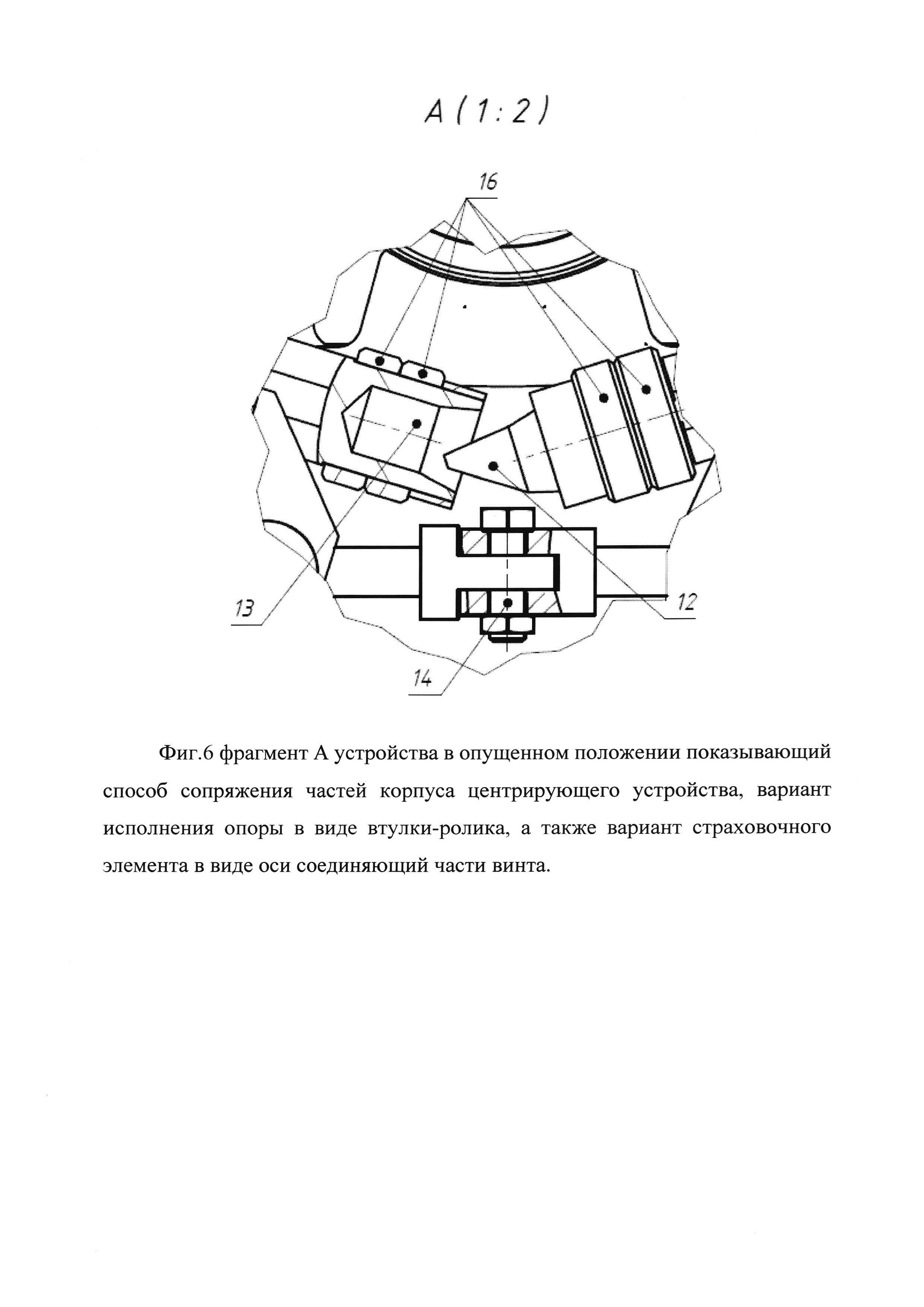

На фиг. 5 изображен фрагмент А устройства поднятом, а на фиг. 6 в опущенном положениях показывающий способ сопряжения частей корпуса центрирующего устройства, вариант исполнения опоры в виде втулки-ролика, а также вариант страховочного элемента в виде оси соединяющий части винта.

Центрирующее устройство автосцепки состоит из частей разъемного корпуса 1 и 2 с опорами 3 и 4, установленного на двух маятниковых подвесках 5 и 6, закрепленных на раме 7 железнодорожного транспортного средства. При этом части корпуса 1 и 2 соединены с помощью винта 8 с резьбой взаимопротивоположного направления по его концам, ввинченного в две гайки 9 и 10, шарнирно закрепленные на разных частях корпуса 1 и 2.

В частном случае части корпуса могут дополнительно соединятся шарниром 11, либо иметь центрирующие элементы в виде выступа 12 на одном торце корпуса и отверстия 13 на другом торце корпуса.

В частном случае винт 8 может быть разъемным и состоять из двух частей, соединенных разрушающейся при заданной нагрузке осью 14.

Гайки 9 и 10 устанавливаются в специально выполненные посадочные места на корпусе 1 и 2.

В частном случае, винт 8 в сопряжении с гайками 9 и 10 могут совестно демонтироваться с центрирующего устройства, установленного на вагоне.

Центрирующее устройство работает следующим образом.

В расцепленном состоянии устройство удерживает сцепку в положении, обеспечивающем сцепление двух сочленяемых вагонов транспортного средства. После сцепления устройство необходимо перевести в крайнее нижнее положение, вращая винт 8 до упора. Таким образом центрирующее устройство вручную выключается из работы после сцепления вагонов вплоть до их расцепления, тем самым исключая взаимодействие хвостовика сцепки 15 с опорами 3 или 4. Следовательно, исключается и их взаимный износ, шум или разрушение контактирующих элементов.

При расцеплении сцепного устройства необходимо вращать винт 8 до упора, поднимая центрирующее устройство до контакта опор 3 и 4 с хвостовиком сцепки 7. После этого сцепка готова к расцеплению и повторному сцеплению. Допускается возможность поднимать или опускать центрирующее устройство вместе с хвостовиком сцепки 7 в положение, обеспечивающее сцепление двух соседних вагонов.

Если, в случае ошибки сцепщика, после сцепления автосцепок жесткого типа центрирующее устройство останется в поднятом положении и начнется движение состава, во избежание поломок элементов сцепки или центрирующего устройства, при первом значительном вертикальном колебании вагонов происходит разрушение заранее предусмотренного сдающего звена - оси 14. Таким образом опора центрирующего устройства автоматически будет переведена в крайнее нижнее положение. Для восстановления работоспособности центрирующего устройства достаточно заменить разрушенную ось 14 на новую.

Предлагаемое центрирующее устройство помимо простоты, надежности в работе и малой массе позволяет также упростить способ центрирования сцепок в вертикальной плоскости. Осуществляется это за счет возможности регулировки сочленяемых сцепок по высоте способом, описанным выше, а именно - путем опускания опоры сцепки, находящейся выше по отношению к сопрягаемой. Еще одним достоинством предлагаемого центрирующего устройства является то, что опора на его корпусе может быть выполнена круглой со свободно установленными на ней сменными износостойкими втулками-роликами 16, что позволяет значительно уменьшить износ опоры и сцепного устройства при эксплуатации с нежесткой сцепкой.

Список литературы

1. Патент №2097237, РФ, Центрирующее устройство автосцепки преимущественно железнодорожного транспортного средства.

2. Патент №1108032, РФ, Центрирующий прибор автосцепки.

3. Патент №2406631, РФ, Центрирующее устройство автосцепки железнодорожного транспортного средства.

Реферат

Полезная модель относится к вспомогательному оборудованию сцепных устройств железнодорожного транспорта, в частности, предназначенному для центровки автосцепок, преимущественно жесткого типа. Центрирующее устройство сцепки содержит установленный на двух маятниковых подвесках к раме железнодорожного транспортного средства разъемный корпус, состоящий из двух частей, каждая из которых подвижно соединена с маятниковой подвеской и механизмом перемещения и фиксации частей корпуса в плоскости перпендикулярной оси сцепки, выполненном в виде винтовой пары. При этом на концах винта, который вкручивается в шарнирно установленные на каждой из частей корпуса гайки, выполнены резьбы взаимопротивоположного направления. При этом опора центрирующего устройства выполнена непосредственно на каждой части корпуса. Технический результат направлен на уменьшение износа устройства для центрирования автосцепки во время движения поезда при упрощении конструкции и одновременном повышении ресурса и надежности работы, и уменьшении массы устройства.

Комментарии