Соединительный рукав железнодорожного подвижного состава - RU183380U1

Код документа: RU183380U1

Чертежи

Описание

Область техники

Полезная модель относится к элементам пневматических систем тормозного оборудования подвижного состава рельсового транспорта (железнодорожного, метрополитена), в частности к гибким соединительным рукавам магистралей пневмосистем подвижного состава, и может быть использовано, например, для соединения пневмоприборов с воздушными магистралями или для соединения воздушных магистралей между собой.

Уровень техники

Известен соединительный рукав железнодорожного подвижного состава, содержащий резинотекстильный шланг, размещенный в оболочке в виде металлической спирали, и закрепленные на его концах посредством хомутиков присоединительные элементы. («Рукава соединительные железнодорожного подвижного состава», ГОСТ 2593-2014, рис. 4 (аналог)).

Недостатком известного соединительного рукава является низкий ресурс работы в условиях интенсивного износа из-за разрушения резинотекстильного шланга при длительном воздействии ультрафиолетовых лучей и механическом воздействии на его поверхность.

Наиболее близким по технической сущности к заявляемому устройству является соединительный рукав железнодорожного подвижного состава, содержащий резинотекстильный шланг, размещенный в оболочке в виде оплетки с высокой плотностью плетения, и закрепленные на каждом его конце посредством хомута присоединительные элементы с образованием радиального обжатия резинотекстильного шланга в оплетке на цилиндрической поверхности хвостовика присоединительного элемента, а на концах шланга размещена термоусадочная пленка, выполненная с образованием на концах шланга герметичного слоя, фиксирующего края оплетки (пат. № RU159131, B06T 17/00, 10.02.16, прототип)). В процессе эксплуатации соединительного рукава слой из термоусадочной пленки постепенно разрушается, высвобождая острые концы стальных нитей оплетки, которые, распускаясь, могут травмировать обслуживающий персонал в момент присоединения воздушных магистралей, например, при формировании подвижного состава.

Раскрытие полезной модели

Технический результат, получаемый при осуществлении предлагаемой полезной модели, заключается в повышении безопасности эксплуатации соединительного рукава за счет исключения травмоопасных зон контактирования обслуживающего персонала с соединительным рукавом.

Указанный технический результат достигается тем, что в соединительном рукаве железнодорожного подвижного состава, содержащем резинотекстильный шланг, размещенный в металлической оплётке с высокой плотностью плетения, и закрепленный на каждом его конце посредством хомута присоединительный элемент с образованием радиального обжатия резинотекстильного шланга в оплетке на цилиндрической поверхности хвостовика присоединительного элемента, хомут выполнен в виде ленты с волнообразным профилем в поперечном сечении, при этом, согласно полезной модели, края оплетки зафиксированы во внутреннем пространстве хомута, образованном вогнутой внутренней поверхностью центральной части ленты хомута и телом резинотекстильного шланга.

При этом, согласно полезной модели, хомут выполнен с отогнутыми под стяжной болт ушками, в которых выполнены соответствующие отверстия, при этом внутренний участок ленты хомута переходит в конце во внутренний язычок, опирающийся на цилиндрическую поверхность соединительного рукава.

При этом, согласно полезной модели, присоединительные элементы выполнены в виде соединительных головок с воздухопроводящими отверстиями.

При этом, согласно полезной модели, присоединительные элементы выполнены в виде наконечников с накидными гайками.

При этом, согласно полезной модели, в торце наконечника выполнена кольцевая канавка для размещения уплотнительного кольца.

При этом, согласно полезной модели, накидная гайка имеет внутреннюю конусную полость, в основании которой размещено разрезное кольцо и распорное кольцо, установленное между разрезным и уплотнительным кольцами с обеспечением возможности одновременного воздействия на каждое из них при закручивании накидной гайки.

В заявленной конструкции соединительного рукава железнодорожного подвижного состава применяется металлическая оплетка, которая предотвращает повреждения наружного слоя резинотекстильного шланга, возникающие от ударов, истирания и порезов, принимая на себя механические воздействия, а также защищает всю поверхность шланга от ультрафиолетового излучения, способствующего разрушению гибкого шланга. При этом подвижное расположение защищающей шланг металлической оплетки на теле резинотекстильного шланга сохраняет достаточную гибкость соединительного рукава в целом.

Вместе с тем отличительной особенностью конструкции является то, что концы оплетки располагаются во внутреннем пространстве хомута, образованном вогнутой внутренней поверхностью центральной части ленты хомута и телом резинотекстильного шланга. При фиксации присоединительных элементов посредством хомута одновременно фиксируется и оплетка одной из выпуклых поверхностей гребешка, выполненных по краям ленты хомута, что дает четкое разграничение между зафиксированной и свободной от фиксации частями оплетки. При этом усиленное (точечное по радиусу) воздействие гребешка хомута на оплетку происходит на расстоянии от края оплетки, где её плетение не ослаблено, поэтому стальные нити фиксированной части оплетки под воздействием гребешка хомута не разъезжаются, полотно оплетки остается целостным без просветов.

Вместе с тем вогнутый изгиб центральной части ленты хомута при его затягивании удерживает свободный край оплетки. При этом вогнутая поверхность центральной части хомута задает нужное направление для свободных концов стальных нитей оплетки для их равномерного собирания вокруг шланга, исключая образование между нитями плетения оплетки больших промежутков, которые могут ослабить взаимодействие оплетки с поверхностью взаимодействующего с ней гребешка хомута, и их расплетение.

Таким образом, расположение свободных концов нитей оплетки надежно зафиксировано во внутреннем пространстве хомута с исключением распускания плетения оплетки и выхода острых концов нитей наружу.

Следовательно, при использовании заявляемого решения достигается указанный технический результат: повышение безопасности эксплуатации соединительного рукава за счет исключения травмоопасных зон контактирования обслуживающего персонала с соединительным рукавом.

Краткое описание чертежей

Полезная модель поясняется описанием конкретного примера ее выполнения и прилагаемыми графическими материалами, где на:

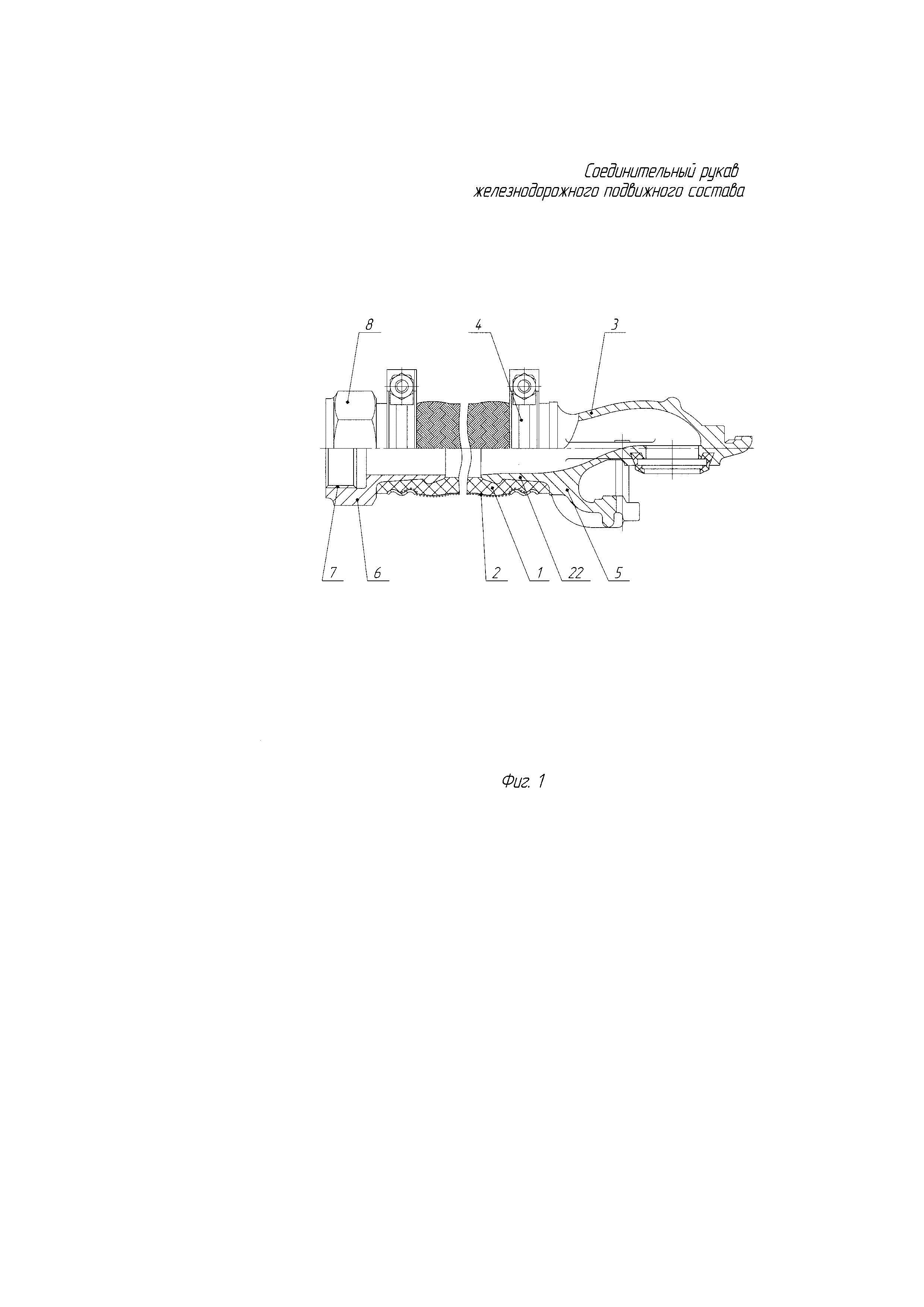

- фиг.1 изображён соединительный рукав железнодорожного подвижного состава;

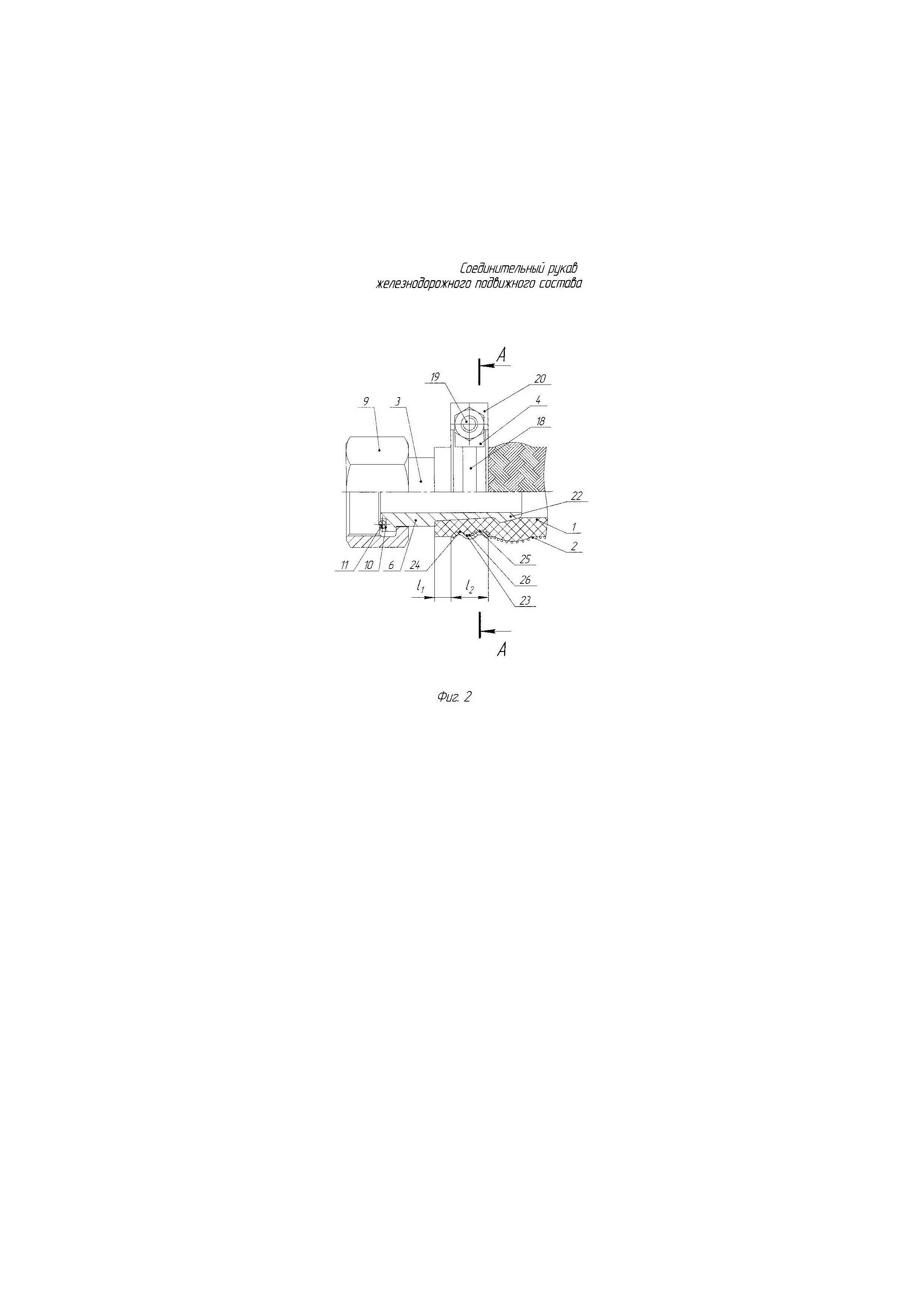

- фиг.2 – расположение края оплетки в теле хомута при сборке соединительного рукава;

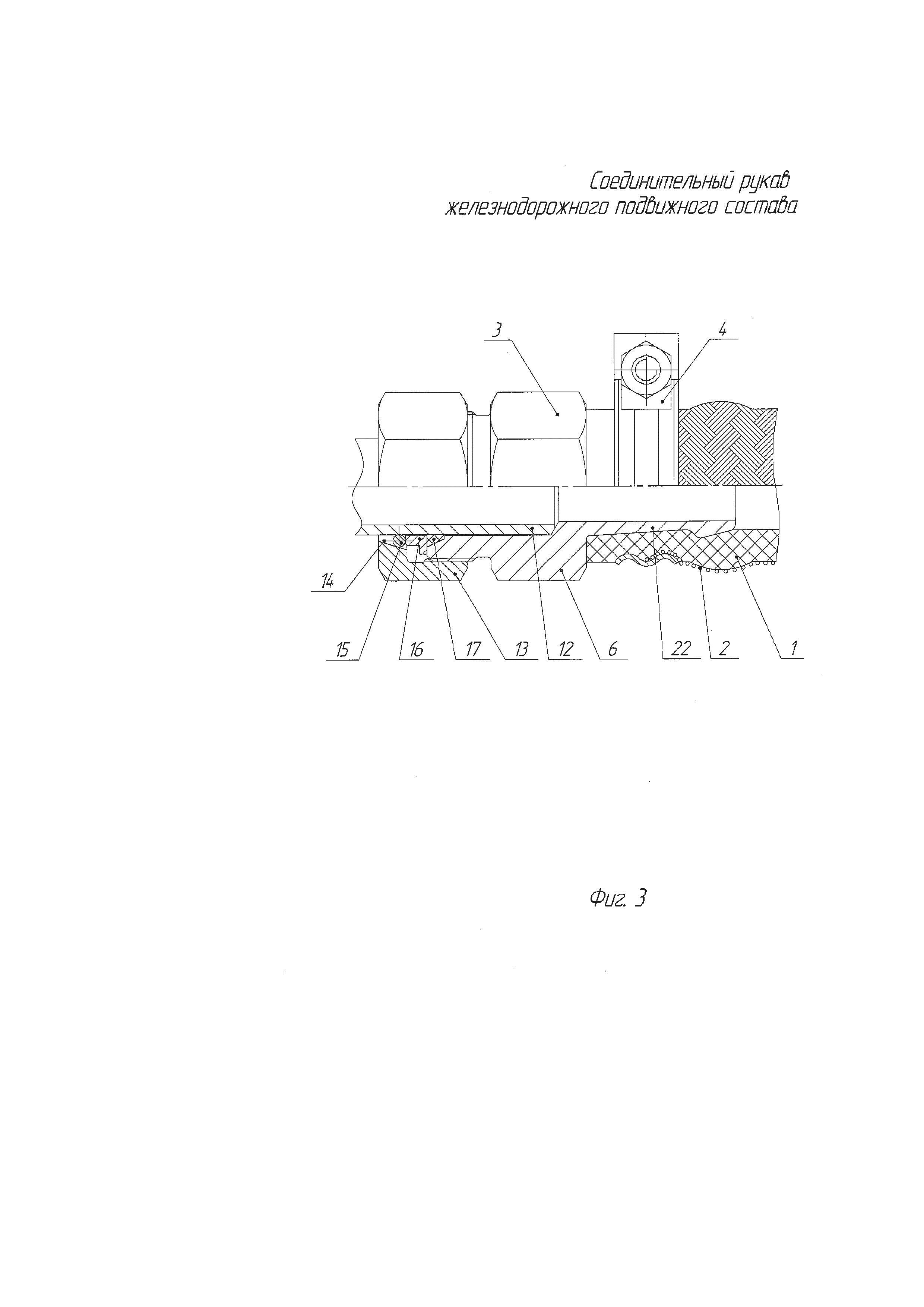

- фиг.3 – безрезьбовой наконечник присоединительного элемента;

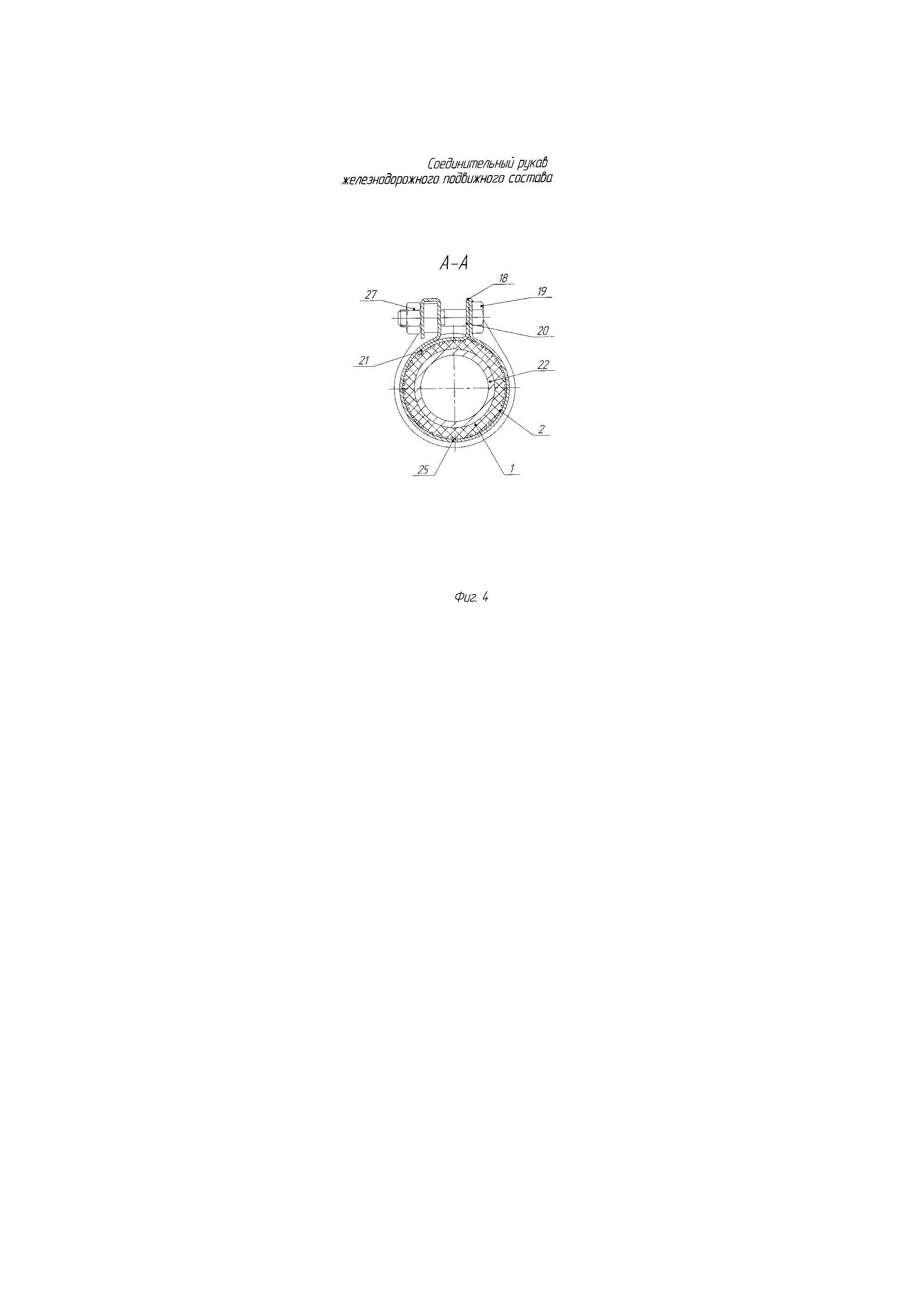

- фиг.4 – (разрез А–А фиг. 2, взаимодействие контактирующей поверхности гребешка хомута с подвижной поверхностью оплетки).

Осуществление полезной модели

Соединительный рукав представляет собой резинотекстильный шланг 1 в металлической оплетке 2 (фиг.1), на каждом конце которого установлен, присоединительный элемент 3. Положение присоединительного элемента 3 зафиксировано посредством хомута 4, который выполнен с обхватом резинотекстильного шланга 1 в оплетке 2. При этом оплетка выполнена, например, типа «ОН», выпускаемой по ТУ 4833-024-29124208-2007. Оплетка 2 выполнена металлической, например, из нержавеющей стали. Плотность плетения оплетки составляет 85-98 %, что характеризуется отношением площади занимаемой проволокой ко всей площади геометрической поверхности оплетки. Такое плотное плетение обеспечивает защиту поверхности шланга 1 от внешних воздействий, в том числе ультрафиолетового излучения.

Присоединительные элементы 3 различаются в зависимости от необходимого соединения. В качестве присоединительного элемента 3 могут быть использованы трубы с резьбой или без резьбы, резьбовые штуцеры, муфты и т.п.

Присоединительный элемент 3 может быть выполнен в виде традиционной, выполненной по ГОСТ 2593-2014 соединительной головки 5 с воздухопроводящими отверстиями.

Присоединительный элемент может быть выполнен в виде наконечника 6 с внутренней резьбой 7 и наружной поверхностью 8, выполненной под ключ для закручивания, например на резьбовой патрубок концевого крана (не показан).

На фиг. 2 показан присоединительный элемент 3, который выполнен в виде наконечника 6 с накидной гайкой 9. При этом в торце наконечника 6 имеется кольцевая канавка 10 для размещения уплотнительного кольца 11, выполненного из эластичного материала, например, фторсиликона. Причем уплотнительное кольцо 11 имеет высоту большую, чем высота кольцевой канавки 10, в которой оно размещено.

На фиг. 3 показан присоединительный элемент 3, выполненный в виде наконечника, в который вставлена безрезьбовая труба 12. При это на наконечник 6 накручивается накидная гайка 13, имеющая внутреннюю конусную полость 14, в основании которой размещено разрезное кольцо 15 и распорное кольцо 16 установленное между разрезным 15 и уплотнительным 17 кольцами с обеспечением возможности одновременного воздействия на каждое из них при закручивании накидной гайки 13.

Используемый для обжима хомут 4 (фиг. 2) имеет традиционную конструкцию (ГОСТ 2593-82) и выполнен в виде ленты 18 с волнообразным профилем в поперечном сечении и отогнутыми под стяжной болт 19 ушками 20, в которых выполнены соответствующие отверстия. При затяжке хомута 4 один край ленты 18 заводится под другой, образуя тем самым замкнутый круговой контур (фиг. 4), который обеспечивает соосность отверстий в ушках 20 хомута 4 и равномерное распределение усилия натяжения резинотекстильного шланга 1 в оплетке 2, создаваемого профилем хомута 4. При этом внутренний участок зажимной ленты 18 переходит в конце во внутренний язычок 21, опирающийся на цилиндрическую поверхность соединительного рукава.

Таким образом, лента 18 хомута 4 образует замкнутый круговой контур с равномерной затяжкой резинотекстильного шланга 1 в оплетке 2 нажимом болта 19 на внутренний язычок 21, опирающийся на поверхность соединительного рукава, и образованием радиального обжатия (фиксации) резинотекстильного шланга 1 в оплетке 2 на цилиндрической поверхности хвостовика 22 присоединительного элемента 3 (фиг. 2, 4).

Поперечный профиль ленты 18 хомута 4 выполнен таким образом, что сопрягаемая с рукавом внутренняя поверхность выполнена из трех частей: центральной части 23, имеющей вогнутую контактирующую поверхность и два гребешка 24 и 25 с выпуклой контактирующей поверхностью, расположенных по краям хомута 4, задающих направление хомуту 4 при его затягивании на рукаве (фиг. 2).

Длину оплетки 2 выбирают меньше длины шланга 1 на величину, равную удвоенному расстоянию L от торца шланга 1 до торца края оплетки 2, рассчитываемому по формуле:

,

где: l1 – расстояние от торца резинового шланга до ближнего края хомута 4,

l2 – ширина хомута 4.

Таким образом, края 26 оплетки 2 зафиксированы во внутреннем пространстве хомута 4, образованном вогнутой внутренней поверхностью центральной части 23 ленты 18 хомута 4 и телом резинотекстильного шланга 1.

В процессе сборки соединительного рукава на резинотекстильный шланг 1 надевают оплетку 2 и распределяют по всей длине шланга 1, добиваясь её прилегания по всей поверхности шланга 1. Таким образом, при распределении оплетки 2 на резиновом шланге 1 образуются свободные от оплетки концы шланга 1, точно рассчитанные по длине, равной расстоянию L от торца шланга до торца края оплетки 2. Ввиду подвижности металлической оплетки 2 точность размещения оплетки на шланге и необходимая длина свободных концов шланга достигаются при помощи дополнительного распределения оплетки 2 на шланге или же обрезания её краев при необходимости.

На каждый конец резинотекстильного шланга 1 устанавливают присоединительный элемент 3, например, запрессовывая его при помощи пневмоцилиндров, и закрепляют посредством хомута 4. Каждый край 26 обрезанной оплетки 2 располагают под хомутом 4 с возможностью взаимодействия с поверхностью центральной части 23 ленты 18 хомута 4.

Установленный на оплетке 2 хомут 4 обжимают специальным зажимом с фигурными губками (не показан), обхватывая хомут 4 по всему периметру. Сцепление хомута 4 с более плотной поверхностью резинотекстильного шланга 1 задает направление обжима телу хомута 4, не давая тем самым изменить направление обжима со стороны металлической оплетки 2 и не позволяя внутреннему язычку 21 хомута 4 проникнуть при обжиме сквозь плетение оплетки 2 (фиг. 2,4). При этом оплетка 2 фиксируется выпуклой поверхностью гребешка 25, выполненного по краю ленты 18 хомута 4. Наиболее интенсивное воздействие гребешка 25 хомута 4 на оплетку 2 происходит на расстоянии от края 26 оплетки 2, где её плетение не ослаблено. Вогнутый изгиб центральной части 23 ленты 18 хомута 4 удерживает свободный край 26 оплетки 2, не давая ей расплестись. После обжатия хомут 4 фиксируется при помощи гайки 27 и болта 19.

Расположение свободных концов нитей оплетки надежно зафиксировано во внутреннем пространстве хомута с исключением распускания плетения оплетки и выхода острых концов нитей наружу.

Благодаря чему при использовании заявляемого решения достигается указанный технический результат: повышение безопасности эксплуатации соединительного рукава за счет исключения травмоопасных зон контактирования обслуживающего персонала с соединительным рукавом.

Таким образом, создана новая надежная конструкция соединительного рукава железнодорожного подвижного состава, обладающая повышенной безопасностью при эксплуатации рукава на железнодорожном транспорте.

Реферат

Полезная модель относится к элементам пневматических систем тормозного оборудования подвижного состава рельсового транспорта (железнодорожного, метрополитена), в частности к гибким соединительным рукавам магистралей пневмосистем подвижного состава. Соединительный рукав содержит резинотекстильный шланг, размещенный в металлической оплётке с высокой плотностью плетения, и закрепленный на каждом его конце посредством хомута присоединительный элемент с образованием радиального обжатия резинотекстильного шланга в оплетке на цилиндрической поверхности хвостовика присоединительного элемента. Хомут выполнен в виде ленты с волнообразным профилем в поперечном сечении. А края оплетки зафиксированы во внутреннем пространстве хомута, образованном вогнутой внутренней поверхностью центральной части ленты хомута и телом резинотекстильного шланга. Достигаемый технический результат – повышение безопасности эксплуатации соединительного рукава. 5 з.п., 4 ил.

Комментарии