Лист текстурованной электротехнической стали, более совершенный по потерям мощности - RU2400542C1

Код документа: RU2400542C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к листу текстурованной электротехнической стали, более совершенному по потерям мощности, при изготовлении которого используется лазерный обжиг или тому подобное для создания остаточного напряжения с целью управления магнитными доменами.

Предшествующий уровень техники

Лист текстурованной электротехнической стали, у которого ось легкого намагничивания расположена в направлении прокатки стального листа, главным образом, используется для стальных сердечников трансформаторов и т.д. В последние годы существует настоятельная потребность в снижении потерь мощности в стальных сердечниках с точки зрения экономии энергии.

Потери мощности в листе электротехнической стали можно грубо подразделить на гистерезисные потери и потери на вихревые токи. Известно, что на гистерезисные потери влияют ориентация кристаллов, дефекты, границы зерен и т.д., в то время как на потери на вихревые токи влияют толщина листа, электрическое сопротивление, ширина магнитных доменов и т.д. Технологии по управлению ориентацией кристаллов и ее улучшению с целью снижения гистерезисных потерь имеют свои пределы, поэтому в последние годы было сделано много предложений в области дробления ширины магнитного домена с целью снижения потерь на вихревые токи, составляющих большую часть потерь мощности, то есть в области управления магнитными доменами.

В качестве такого способа японская патентная публикация (В2) №6-19112 раскрывает способ производства листа текстурованной электротехнической стали, в котором используется обжиг-YAG-лазером для создания линий деформации, по существу перпендикулярных направлению прокатки, циклически в направлении прокатки, и снижения, таким образом, потерь мощности. Принцип, лежащий в основе этого способа, названного лазерным управлением магнитными доменами, заключается в использовании лазерного луча для сканирования поверхности и создания поверхностного натяжения, благодаря которому дробится ширина 180°-домена, и потери мощности снижаются.

Кроме того, в японской патентной публикации (А) №2005-248291 сделано новое предложение, учитывающее максимальное значение остаточного напряжения в направлении прокатки, возникающего на поверхности стального листа.

В публикации JP 2005336529 A также раскрыт способ изготовления листа текстурированной электротехнической стали, имеющей остаточные напряжения, полученные обжигом листа лучом лазера непрерывного действия.

Раскрытие изобретения

Почти все предложения, выдвинутые до настоящего времени в отношении создания на поверхностях стальных листов местной деформации и дробления ширины 180°-домена с целью снижения потерь мощности, то есть в отношении лазерного управления магнитными доменами, включая первый патентный документ предшествующего уровня техники, используют для определения типа лазера, формы фокального пятна лазерного луча, плотности энергии лазерного излучения, шага лазерного обжига и других параметров лазерного обжига метод проб и ошибок. Эти предложения чрезвычайно фрагментарны и лишены единообразия. Причина этого заключается в том, что не делается никакого намека на количественное рассмотрение основных факторов, вызывающих дробление магнитного домена и снижение потерь мощности, то есть деформации или остаточного напряжения. По существу, при снижении потерь мощности посредством лазерного обжига, даже в одних и тех же условиях лазерного обжига, из-за интенсивности поглощения стального листа (определяемой длиной волны лазерного излучения или свойствами поверхности, формой и составом пленки) или толщины пленки преобразование энергии лазерного излучения в тепловую энергию (распределение температуры и «термической истории») будет отличаться, так что даже если условия лазерного обжига будут теми же самыми, созданная деформация будет отличаться в зависимости от свойств стального листа. Кроме того, даже при одной и той же тепловой энергии (распределении температуры или «термической истории»), из-за химического состава стального листа (например, количества Si), значения физических характеристик (например, Модуль Юнга или значение предела текучести) будут отличаться, так что остаточное напряжение также будет отличаться. Поэтому даже если будут получены оптимальные условия лазерного обжига в отношении стального листа при определенных условиях, даже небольшое изменение в состоянии пленки приведет к различиям в том, как благодаря лазеру создается деформация, и к изменению величины потерь мощности, так что условия лазерного обжига и снижение потерь мощности не соответствуют друг другу один в один. Поэтому были предприняты попытки обнаружить «внутренние» факторы, влияющие на потери мощности. Второй патентный документ дает количественное указание на деформацию и остаточное напряжение, но имелись ограничения по снижению потерь мощности за счет лишь управления деформацией или остаточным напряжением растяжения поверхности стального листа.

Задача настоящего изобретения заключается в том, чтобы предложить лист текстурованной электротехнической стали, более совершенный по потерям мощности по сравнению с прошлым, подразделив потери мощности в листе текстурованной электротехнической стали на гистерезисные потери и потери на вихревые токи, и именно с точки зрения потерь на вихревые токи, количественно управлять распределением деформации и остаточного напряжения не только на поверхности, но также и внутри в направлении толщины листа при соответствующих условиях.

Авторы изобретения проводили эксперименты по управлению магнитными доменами, создавая в листе текстурованной электротехнической стали деформацию и остаточное напряжение при помощи лазерного обжига и т.д., и занимались углубленным исследованием по изучению распределения остаточного напряжения, созданного в полученном листе текстурованной электротехнической стали с низкими потерями мощности. В результате авторы изобретения обнаружили корреляцию между остаточным напряжением и потерями на вихревые токи и обнаружили, что, регулируя величину напряжения сжатия и шаг деформации, можно изготовить лист текстурованной электротехнической стали, более совершенный по потерям мощности. Сущностью настоящего изобретения является следующее:

(1) Лист текстурованной электротехнической стали, получаемый обжигом лучом лазера непрерывного действия для создания равномерной деформации в направлении ширины листа, перпендикулярном направлению прокатки, циклически в направлении прокатки и по линиям, по существу перпендикулярным направлению прокатки, характеризующийся тем, что в распределении остаточного напряжения в направлении прокатки, возникающего вблизи места создания деформации, в сечении, перпендикулярном направлению ширины листа, величина остаточного напряжения сжатия, интегрированная по области сечения, в которой имеется остаточное напряжение сжатия, составляет от 0,20 Н до 0,80 Н.

(2) Лист текстурованной электротехнической стали, описанный в упомянутом пункте (1), характеризующийся тем, что циклический шаг в направлении прокатки для деформации, равномерной в направлении ширины листа и получаемой посредством обжига лазерным лучом, составляет от 2 мм до 8 мм.

Краткое описание чертежей

Фиг.1 представляет собой схематический вид устройства, используемого для способа изготовления листа текстурованной электротехнической стали по настоящему изобретению.

На фиг.2 показано распределение остаточного напряжения в сечении, определяемом направлением прокатки/направлением толщины листа, около места лазерного обжига.

Фиг.3 - соотношение между максимальным значением остаточного напряжения растяжения в направлении прокатки и потерями W17/50 мощности.

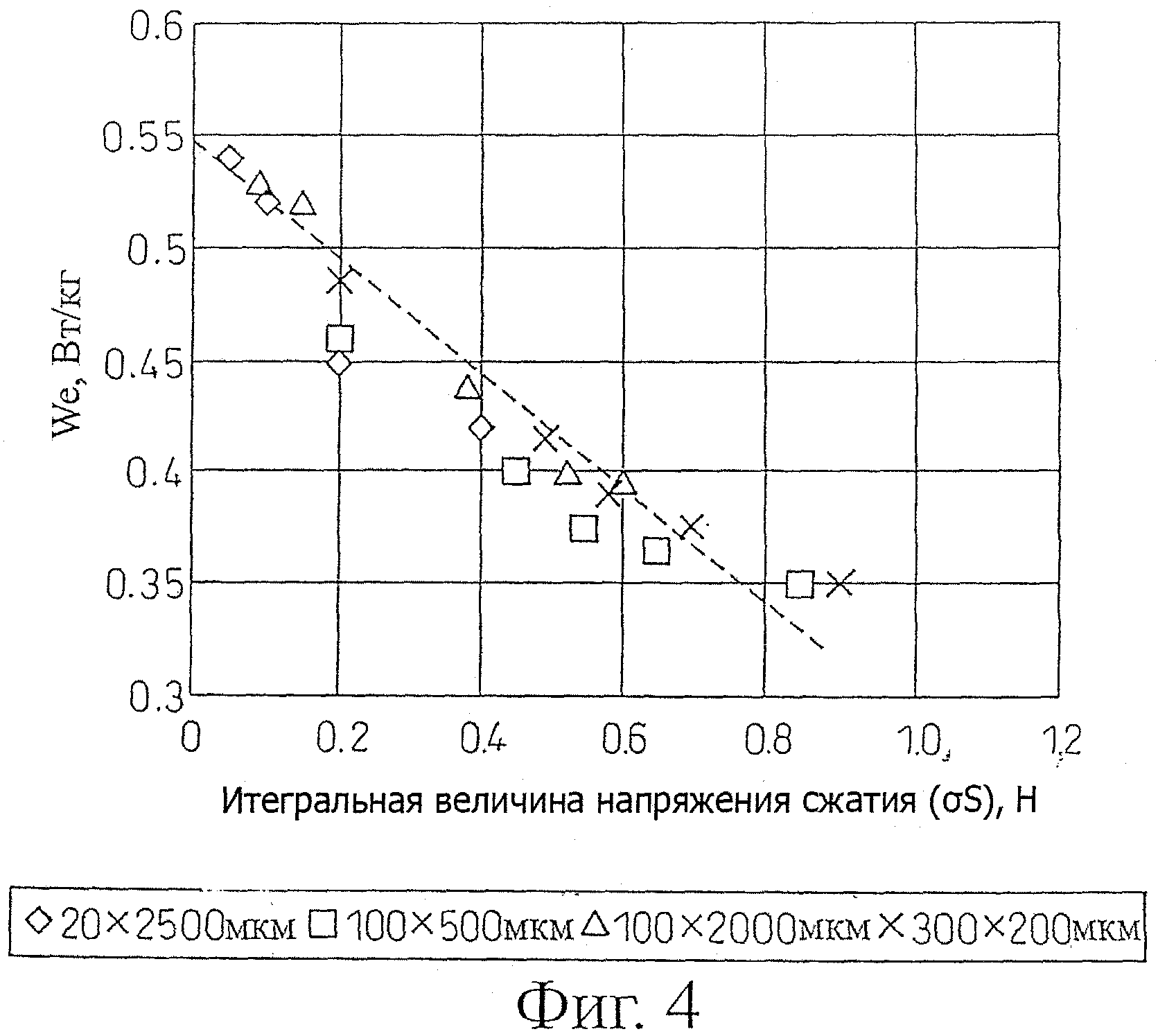

Фиг.4 - соотношение между интегральной величиной σS напряжения сжатия и потерями We на вихревые токи (шаг лазерного обжига является постоянным - 4 мм).

Фиг.5 - соотношение между интегральной величиной σS напряжения сжатия и потерями W17/50 мощности (шаг лазерного обжига является постоянным - 4 мм).

Фиг.6 - соотношение между шагом PL лазерного обжига и потерями W17/50 мощности диаметр DL лазерного обжига в направлении прокатки составляет 0,1 мм и диаметр DC лазерного обжига в направлении сканирования является постоянным - 0,5 мм).

Фиг.7 - соотношение между максимальным значением остаточного напряжения сжатия в направлении прокатки и потерями W17/50 мощности.

Наилучший способ осуществления изобретения

Авторы изобретения изучали распределение остаточного напряжения в направлении прокатки в сечении, перпендикулярном направлению ширины листа, и шаг лазерного обжига в направлении прокатки для различных условий лазерного обжига при обжиге лазером поверхности листа текстурованной электротехнической стали для создания линий деформации, по существу, перпендикулярных направлению прокатки, с постоянным шагом в направлении прокатки, для улучшения потерь мощности и обнаружили условия, при которых может быть получен лист текстурованной электротехнической стали, более совершенный по потерям мощности. Здесь, "направление ширины листа" представляет собой направление, перпендикулярное направлению прокатки. В качестве способа для создания линий деформаций, подобных вышеупомянутым, на поверхности листа текстурованной электротехнической стали, в дополнение к способу лазерного обжига, могут быть упомянуты ионная инжекция, электроэрозионная обработка, местное нанесение гальванического покрытия, ультразвуковые колебания и т.д. Эти условия могут быть применены для создания деформации в листе текстурованной электротехнической стали, осуществляемой любым способом. Далее, для пояснения листа текстурованной электротехнической стали, полученного лазерным обжигом по настоящему изобретению, использованы чертежи.

Фиг.1 поясняет способ обжига лазерным лучом согласно настоящему изобретение. В данном варианте реализации изобретения луч лазера (LB) непрерывного действия (CW), выходящий из лазерного устройства (3), используется для сканирования листа текстурованной электротехнической стали (1) с использованием полигонального зеркала (4) и fθ~-линзы (5). При изменении расстояния между fθ~-линзой (5) и листом текстурованной электротехнической стали (1) изменяется фокусный диаметр лазерного луча (dl) в направлении прокатки. Позиция 6 обозначает цилиндрическую линзу или множество цилиндрических комбинированных линз. Они используются в соответствии с необходимостью изменять фокусный диаметр (dc) (длину в направлении сканирования) в направлении сканирования лучом (в направлении ширины листа, перпендикулярном направлению прокатки) для фокального пятна лазерного луча с тем, чтобы регулировать форму фокального пятна от круглой формы до эллиптической формы. Среднюю плотность (Ua) [мДж/мм2] энергии обжига определяют, используя мощность (Р) [Вт] лазера, скорость (Vc) сканирования лазерного луча в направлении ширины листа, осуществляемого в направлении ширины листа, [м/с], и шага (PL) лазерного обжига в направлении прокатки (мм), как

Ua(мДж/мм2)=Р/(Vc×PL).

Скорость сканирования лазером определяется скоростью вращения полигонального зеркала, таким образом, среднюю плотность энергии лазерного обжига можно регулировать, изменяя мощность лазерного излучения, скорость вращения полигонального зеркала и шаг лазерного обжига. Фиг.1 представляет пример использования одного комплекта лазера и устройства сканирования лазерным лучом. Также возможно установить в направлении ширины листа множество аналогичных устройств в соответствии с шириной стального листа.

Авторы изобретения проводили эксперименты с использованием волоконного лазерного устройства непрерывного действия с диаметром сердцевины оптического волокна, составляющим 10 мкм, изменяли условия лазерного обжига, различным образом комбинируя форму фокального пятна и среднюю плотность (Ua) энергии лазерного обжига, и проводили сканирование лазерным лучом поверхность листа текстурованной электротехнической стали по линиям в направлении, по существу вертикальном по отношению к направлению прокатки. Они измеряли двумерное распределение остаточного напряжения в направлении прокатки в сечении, вертикальном к направлению ширины листа и потери мощности и гистерезисные потери, и разделили в целях изучения потери мощности на гистерезисные потери и потери на вихревые токи. Для измерения распределения остаточного напряжения в направлении прокатки в сечении, перпендикулярном направлению ширины листа, они использовали рентгеновский дифракционный способ для измерения шага кристаллической решетки и использовали модуль упругости и другие значения физических параметров для преобразования его в напряжение. Потери мощности измерялись как W17/50 измерительным устройством SST (тестером отдельного листа). W17/50 - это потери мощности при частоте 50 Гц и максимальной магнитной индукции 1,7 Т. В образце листа текстурованной электротехнической стали, используемом в этом примере, в случае, когда толщина листа составляет 0,23 мм, значение W17/50 перед лазерным обжигом составляло 0,86 Вт/кг. Гистерезисные потери вычислялись по петле гистерезиса, а потери на вихревые токи определялись как величина потери мощности минус гистерезисные потери.

На фиг.2 показан типичный пример распределения остаточного напряжения в направлении прокатки, около места лазерного обжига, в сечении, перпендикулярном направлению ширины листа. Для стального листа, в котором заметны улучшения по потери мощности, имеются различия в абсолютной величине остаточного напряжения, зависящие от условий лазерного обжига, но имеется большое напряжение растяжения около поверхности стального листа и имеется напряжение сжатия непосредственно под ним в направлении толщины листа. Отметим, что ширина в направлении прокатки, на которой присутствует остаточное напряжение и пластическая деформация, по существу пропорциональна диаметру (dl) фокального пятна лазера в направлении прокатки.

Авторы изобретения исследовали соотношение между максимальным значением остаточного напряжения растяжения и остаточного напряжения сжатия на поверхности стального листа и потерями мощности. Зависимость между максимальным значением остаточного напряжения растяжения и потерями мощности показана на фиг.3, а зависимость между максимальным значением остаточного напряжения сжатия и потерями мощности показана на фиг.7. Для максимального значения остаточного напряжения растяжения не заметно никакой корреляция с потерями мощности или никакого оптимального значения. С другой стороны, для максимального значения остаточного напряжения сжатия потери мощности являются подходящими при выше 100 МПа, как показано штрихпунктирной линией с одной точкой, но значение верхнего предела не ясно. В результате потери мощности при управлении магнитными доменами при помощи лазерного обжига нельзя объяснить максимальным значением остаточного напряжения растяжения и нельзя полностью объясниться даже максимальным значением остаточного напряжения сжатия. Возможно, следует учитывать возможность присутствия отдельных особо тонких моментов.

По этой причине авторы изобретения изучили эти данные подробно и в результате заметили, в качестве первого аспекта, что максимальное значение остаточного напряжения растяжения больше, чем остаточное напряжение сжатия, и остаточное напряжение растяжения концентрируется в узкой области, при этом в зависимости от условий обжига достигается предел текучести, то есть область пластической деформации. С другой стороны, наблюдалась некоторая зависимость между максимальным значением остаточного напряжения сжатия и потерями мощности, и, в качестве второго аспекта, даже если максимальное значение остаточного напряжения сжатия является тем же самым, имеется различие в разбросе величины остаточного напряжения сжатия в направлении глубины. Таким образом, авторы начали полагать, что в качестве основных факторов, лежащих в основе понимания снижения потерь мощности и дробления магнитного домена, выступает, исходя из первого аспекта, не напряжение растяжения, а важное значение имеет напряжение сжатия, и, исходя из второго аспекта, не максимальное значение остаточного напряжения, а важное значение имеет диапазон значений в распределении остаточного напряжения.

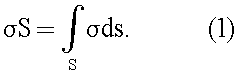

Для того чтобы выразить распределение напряжения сжатия для понимания снижения потерь мощности, авторы изобретения определили количественную характеристику "интегральной величины (σS) напряжения сжатия" согласно формуле (1):

То есть в распределении остаточного напряжения сжатия в направлении прокатки, возникающем вблизи участка, обработанного лазером, то есть около участка, где создана деформация, в сечении, перпендикулярном направлению ширины листа, они определили интегральную величину (σS) напряжения сжатия [Н] как величину напряжения σ, проинтегрированную по области S, где остаточное напряжение сжатия в направлении прокатки составляет σ [МПа], область в сечении, в которой имеется остаточное напряжение сжатия, представляет собой S [мм2], а элемент площади - ds. Таким образом, интегральная величина напряжения сжатия представляет собой интеграл остаточного напряжения сжатия, созданного лазерным обжигом, по сечению.

Авторы изобретения определили вышеупомянутым способом интегрально напряжение сжатия для листа текстурованной электротехнической листовой стали, полученной при заданном шаге (PL) лазерного обжига в направлении прокатки, составляющем 4 мм (постоянное значение), заданной форме фокального пятна лазера 20×2500 мкм, 100×500 мкм, 100×2000 мкм, и 300×200 мкм, и при поэтапном изменении мощности лазерного излучения для каждого случая лазерного обжига. С другой стороны, они вычитали гистерезисные потери из потери мощности, измеренной для каждого случая, определяя потери на вихревые токи. На фиг.4 показана зависимость между этими двумя параметрами для каждого листа электротехнической стали, полученная в виде графика, где интегральная величина (σS) напряжения сжатия отложена по оси абсцисс и потери (We) на вихревые токи по оси ординат.Согласно результату, интегральная величина напряжения сжатия и потери на вихревые токи находятся в обратно пропорциональной зависимости независимо от формы фокального пятна. Это означает, что снижение потерь на вихревые токи, то есть эффект дробления магнитного домена, пропорционален интегральной величине созданного остаточного напряжения сжатия. Если рассматривать это явление с позиций физических принципов, то результат выглядит следующим образом. Энергия (Е) магнитной упругости составляет:

где С - константа, σ - остаточное напряжение, М - магнитный момент, и θ - угол, образованный σ и М. При этом в случае, когда имеется остаточное напряжение сжатия в направлении прокатки, поскольку Е становится наименьшим, при θ 90 градусов, то σ является отрицательной величиной. Если принимать это во внимание, то ориентация магнитного момента становится перпендикулярной направлению прокатки. Следовательно, вследствие напряжения сжатия осью легкого намагничивания может стать не только направление прокатки, но также и это перпендикулярное направление. Обычно это называют "магнитным доменом обратного намагничивания". Если имеется магнитный домен обратного намагничивания, то магнитостатическая энергия становится более высокой и неустойчивой, так что это можно учитывать при дополнительном разделении магнитных доменов для снижения магнитостатической энергии и ее стабилизации. Соответственно, полагают, что чем больше магнитные домены обратного намагничивания, то есть чем сильнее и обширнее создаваемое остаточное напряжение, тем сильнее становится эффект дробления магнитного домена и более сильно снижаются потери на вихревые токи.

На фиг.5 показана зависимость, в которой используются данные, использованные на фиг.4, и измеренные потери мощности; на графике по оси абсцисс интегральная величина (σS) напряжения сжатия, а максимальные потери (W17/50) мощности по оси ординат. Согласно результатам, в диапазоне 0,20Н≤σS≤0,80 Н, показанном штрихпунктирной линией, могут быть достигнуты хорошие потери мощности по сравнению с потерей мощности W17/50=0,86 Вт/кг до управления магнитными доменами, с коэффициентом улучшения потери мощности 13% или больше (W17/50≤0,75 Вт/кг), показано пунктирной линией. Отметим, что коэффициент (η) улучшения потери мощности определен как η (%)={(потери мощности в материале - максимальные потери мощности)/потери мощности в материале}×100. Если интегральная величина (σS) напряжения сжатия меньше чем 0,20 H, то потери на вихревые токи являются высокими, поэтому потери мощности не снижаются. Полагают, что когда интегральная величина (σS) напряжения сжатия больше, чем 0,80 Н, потери на вихревые токи снижаются, но гистерезисные потери увеличиваются из-за пластической деформации, вызванной остаточным напряжением растяжения около поверхности, поэтому потери мощности не снижаются. Установлено, что если регулировать интегральную величину (σS) напряжения сжатия в диапазоне

0,20 H≤σS≤0,80 Н,

то получают хорошее улучшение потерь мощности. Установлено, что в более предпочтительном варианте, регулируя эту величину в диапазоне 0,40 Н≤σS≤0,70 Н, можно получить более сильный эффект улучшения потерь мощности.

Шаг (PL) лазерного обжига в направлении прокатки был установлен равным 4 мм, но авторы изобретения дополнительно исследовали эффекты, касающиеся изменения шага (PL) лазерного обжига в направлении прокатки. При этом они сформировали форму сфокусированного пятна лазерного луча с размером в направлении прокатки 0,1 мм и размером в направлении сканирования (направление ширины листа) 0,5 мм, и отрегулировали Ua таким образом, чтобы интегральная величина (σS) напряжения сжатия попала в диапазон 0,20 Н ≤σS≤0,80 Н. На фиг.6 шаг (PL) лазерного обжига в направлении прокатки отложен по оси абсцисс, а потери (W17/50) мощности - по оси ординат; график показывает зависимость между этими двумя параметрами. Согласно результатам при PL от 2 мм до 8 мм могут быть получены хорошие потери мощности с коэффициентом улучшения потери мощности 13%. В диапазоне, где PL меньше, чем 2 мм, увеличиваются гистерезисные потери, поэтому потери мощности не снижаются. В диапазоне, где PL больше, чем 8 мм, потери на вихревые токи не снижаются, поэтому потери мощности не снижаются. Установлено, что регулируя шаг (PL) лазерного обжига в направлении прокатки в диапазоне

2 мм≤PL≤8 мм

можно получить хорошее улучшение потери мощности.

Пример 1

Используя лист текстурованной электротехнической стали толщиной 0.23 мм, сканировали поверхность этого стального листа с использованием лазера непрерывного действия согласно условиям лазерного обжига, которые показаны в Таблице 1, измеряли остаточное напряжение, после чего вычисляли интегральную величину напряжения сжатия, и измеряли потери (W17/50) мощности. Результаты показаны все вместе в той же самой Таблице 1. Пример 1 был выполнен при фиксации мощности лазерного излучения на уровне 200 Вт и шага лазерного обжига в направлении прокатки 4 мм. Интегральная величина напряжения сжатия вычислялась с использованием рентгеновского дифракционного способа для измерения остаточного напряжения (деформации) в направлении прокатки и определения этой величины с учетом напряжения сжатия по формуле (2).

Как ясно из Таблицы 1, листы электротехнической стали, показанные в испытаниях с №1 по №8 (примеры, соответствующие изобретению), все имели интегральную величину (σS) напряжения сжатия в направлении прокатки, находящуюся в диапазоне, предписанном настоящим изобретение, то есть 0,20 Н≤σS≤0,80 Н, поэтому потери мощности в них могли быть снижены до низкого значения (W17/50) потери мощности 0,75 Вт/кг, что дает коэффициент улучшения потери мощности 13%, или меньше. С другой стороны, в листах электротехнической стали, показанных в испытаниях с №9 по №12 (сравнительные примеры), находящихся вне диапазона с условием 0,20 Н≤σS≤0,80, не удалось достичь низкого значения (W17/50) потери мощности 0,75 Вт/кг или меньше. Таким образом, при использовании настоящего изобретения можно получить лист текстурованной электротехнической стали, более совершенный по потерям мощности.

Пример 2

Поверхность листа текстурованной электротехнической стали толщиной 0,23 мм сканировали лазером непрерывного действия согласно условиям лазерного обжига, которые показаны в Таблице 2, измеряли остаточное напряжение обработанной лазером части, после чего вычисляли интегральную величину напряжения сжатия и измеряли потери (W17/50) мощности. Эти значения показаны все вместе в Таблице 2. Пример 2 был выполнен при фиксации мощности лазерного излучения 200 Вт так же, как и в Примере 1.

Как ясно из Таблицы 2, листы электротехнической стали, показанные в испытаниях с №1 по №6 (примеры, соответствующие изобретению), все имели интегральную величину (σ8) напряжения сжатия в направлении прокатки и шаг (PL) лазерного обжига в направлении прокатки (шаг деформации) в диапазонах, предписанных в настоящем изобретении, то есть 0,20 Н≤σS≤0,80 Н и 2 мм ≤PL≤8 мм, поэтому потери мощности в них могли быть снижены до низкого значения (W17/50) потери мощности 0,75 Вт/кг, что дает коэффициент улучшения потерь мощности 13%, или меньше. С другой стороны, в листах электротехнической стали, показанных в испытаниях №7 и №8, имеющих интегральную величину (σS) напряжения сжатия, удовлетворяющую установленным условиям, но шаг (PL) обжига за рамками установленных условий, не удалось достичь низкого значения (W17/50) потерь мощности 0,75 Вт/кг или меньше. Таким образом, при использовании настоящего изобретения можно получить лист текстурованной электротехнической стали, более совершенный по потерям мощности.

Реферат

Изобретение характеризует лист текстурованной электротехнической стали. Для снижения потерь мощности в листе текстурованной электротехнической стали получают лист подвергнутый обжигу лучом лазера непрерывного действия для создания равномерной деформации в направлении ширины листа, перпендикулярном направлению прокатки, циклической в направлении прокатки и по линиям, по существу перпендикулярным направлению прокатки, при этом в распределении остаточного напряжения сжатия в направлении прокатки, возникающего вблизи отдельного места создания деформации, в сечении, перпендикулярном направлению ширины листа, величина остаточного напряжения сжатия в направлении прокатки, интегрированная по области сечения, в которой имеется остаточное напряжение сжатия, составляет от 0,20 Н до 0,80 Н. 1 з.п. ф-лы, 2 табл., 7 ил.

Комментарии