Лист электротехнической текстурированной стали - RU2531213C1

Код документа: RU2531213C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к листам текстурированной электротехнической стали, применяемым для материала стального сердечника трансформаторов или тому подобном.

Уровень техники

Необходимо, чтобы листы электротехнической текстурированной стали, которые, главным образом, используются в качестве стальных сердечников трансформаторов, обладали отличными магнитными свойствами, в особенности малыми потерями в сердечнике.

В этой связи важной особенностью является высокая согласованность вторично рекристаллизованных зерен стального листа с ориентацией (110) [001], то есть то, что называется "ориентацией Госса", и снижение содержания примесей в полученном стальном листе. Однако с точки зрения производственных затрат существуют пределы для регулирования ориентации кристаллических зерен и снижения содержания примесей и тому подобное. Поэтому были разработаны технологии снижения потерей в сердечнике, которые заключаются в приложении неоднородной деформации к поверхности стального листа, чтобы физически разукрупнить ширину магнитных доменов, то есть технологии усовершенствования магнитных доменов.

Например, в патенте Японии JP 57-002252 B (1) предложена технология облучения лазером стального листа после заключительного отжига с целью введения областей с высокой плотностью дислокаций в поверхностном слое стального листа, таким образом, сужается ширина магнитных доменов и снижаются потери в сердечнике стального листа.

Кроме того, в патенте JP 62-053579 B (2) предложена технология усовершенствования магнитных доменов путем формирования линейных канавок, имеющих глубину больше чем 5 мкм на части стальной подложки стального листа, после проведения заключительного отжига при нагрузке от 882 МПа до 2156 МПа (от 90 кг/мм2 до 220 кг/мм2), с последующим осуществлением термической обработки стального листа при температуре 750°C или выше.

Более того, в JP 3-069968 B (3) предложена технология введения линейных канавок шириной от 30 мкм до 300 мкм и глубиной от 10 мкм до 70 мкм, в направлении практически перпендикулярно направлению прокатки стального листа, с интервалами от 1 мм или больше в направлении прокатки.

С разработкой технологии усовершенствования магнитных доменов, как указано выше, в настоящее время появилась возможность получать листы электротехнической текстурированной стали, которые обладают хорошими показателями потерь в сердечнике.

Перечень цитированной патентной литературы:

1: JP 57-002252 B.

2: JP 62-053579 B.

3: JP 3-069968 B.

Сущность изобретения

Техническая проблема

Однако обычно когда стальной лист, на поверхности которого имеются канавки, нарезают как материал стального сердечника, который будет собираться в трансформаторе или аналогичном устройстве, каждый последующий материал стального сердечника укладывают в движении со скольжением, поверх предварительно сложенного материала стального сердечника. В связи с этим может возникнуть проблема, связанная с тем, что движение со скольжением материала стального сердечника будет прерываться частями с канавками, что приведет к пониженной эффективности эксплуатации.

Более того, кроме проблемы эффективности эксплуатации может возникнуть другая проблема, что прерывание за счет частей с канавками приведет к локальному напряжению, которое действует на стальной лист, вызывая деформацию стального листа, и таким образом, магнитные свойства листа ухудшаются.

Настоящее изобретение разработано с учетом описанного выше уровня техники, причем целью настоящего изобретения является получение листа электротехнической текстурированной стали, имеющего на поверхности канавки для повышения качества магнитных доменов, который способен поддерживать низкое значение потерь в сердечнике, собранном в виде фактического трансформатора, и имеет отличные характеристики потерь в сердечнике действующего трансформатора.

Решение проблемы

Таким образом, в итоге устройство настоящего изобретения представляет собой следующее:

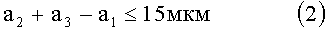

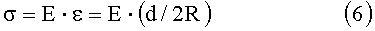

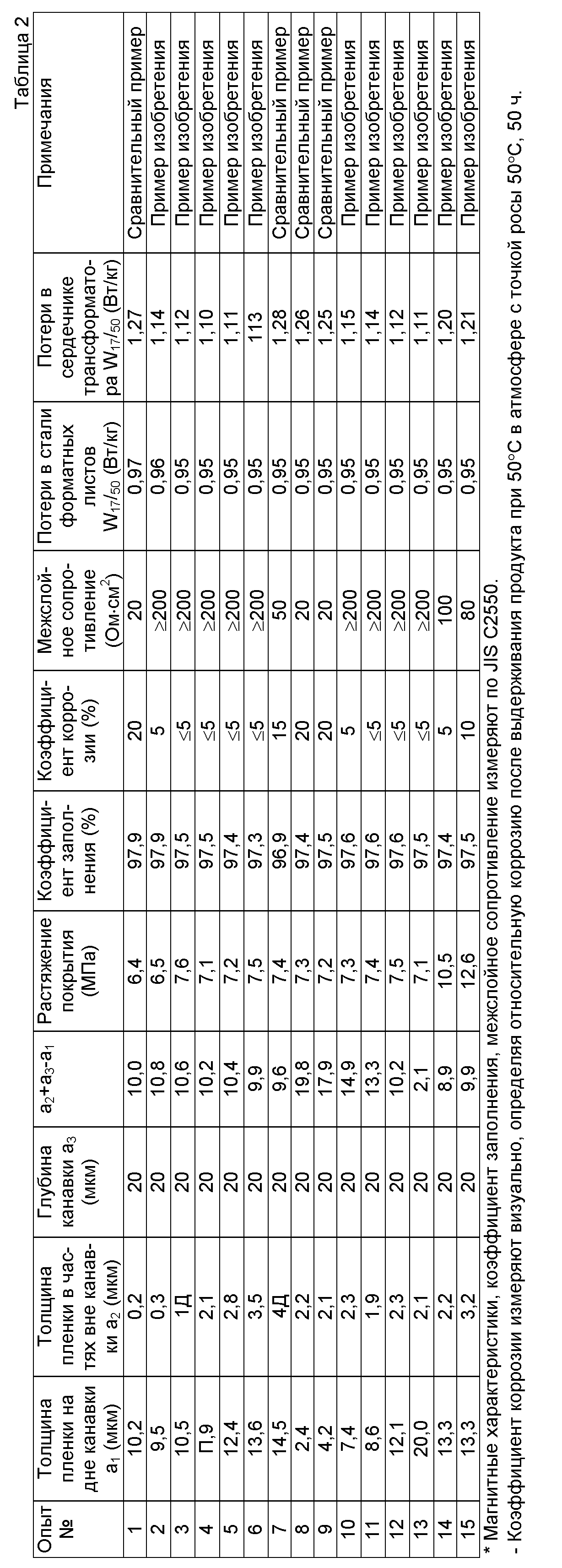

[1] Лист электротехнической текстурированной стали, который содержит линейные канавки на поверхности стального листа; и изолирующее покрытие, нанесенное на поверхность, где толщина (мкм) пленки a1 изолирующего покрытия на дне линейных канавок, толщина (мкм) пленки a2 изолирующего покрытия на поверхности стального листа в частях, отличающихся от линейных канавок, и глубина (мкм) а3 линейных канавок, удовлетворяет формулам (1) и (2):

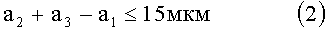

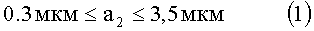

, и

[2] Лист электротехнической текстурированной стали по п.[1], где напряжение, приложенное к стальному листу под действием изолирующего покрытия, составляет 8 МПа или меньше.

[3] Лист электротехнической текстурированной стали по п.[1] или [2], где изолирующее покрытие образовано с использованием обработки покрывающей жидкостью на основе фосфата-диоксида кремния.

Преимущества изобретения

Настоящее изобретение позволяет создать лист электротехнической текстурированной стали, позволяющий эффективно уменьшить потери в сердечнике после сборки в виде фактического трансформатора и имеет отличные характеристики потерь в сердечнике действующего трансформатора.

Краткое описание чертежей

Настоящее изобретение будет дополнительно описано ниже со ссылкой на прилагаемые чертежи, где:

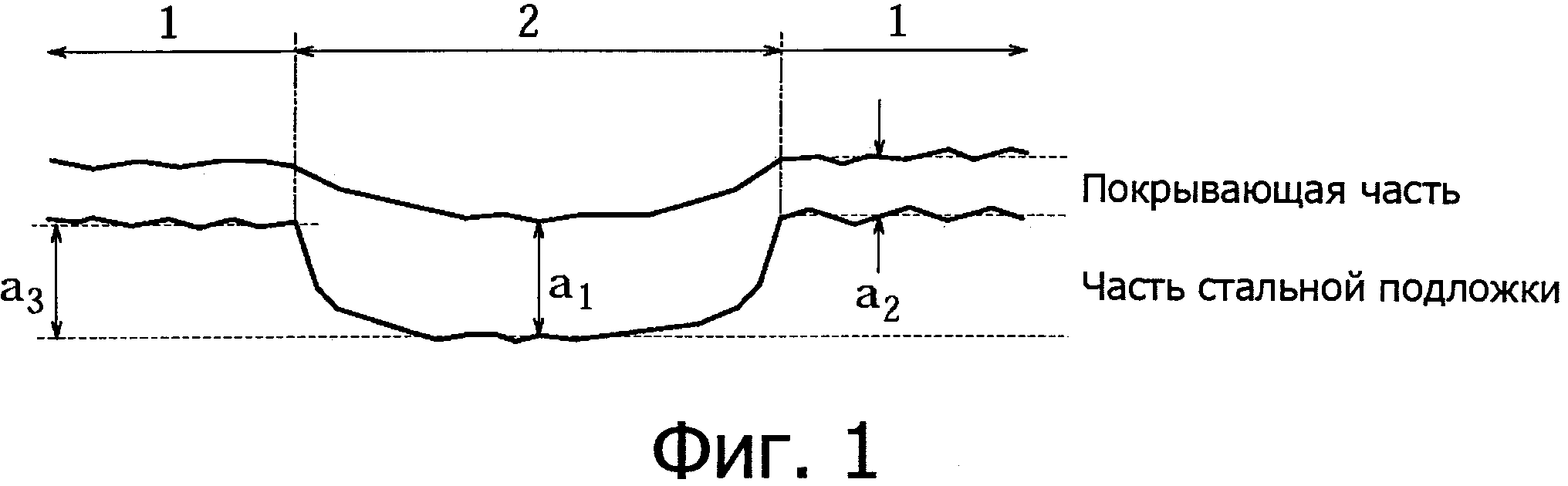

фиг.1 представляет собой принципиальную схему, иллюстрирующую параметры настоящего изобретения, в том числе толщина (мкм) покрывающей пленки a1 на дне линейных канавок, толщина (мкм) покрывающей пленки a2 в частях, отличающихся от линейных канавок, и глубина (мкм) линейных канавок a3; и

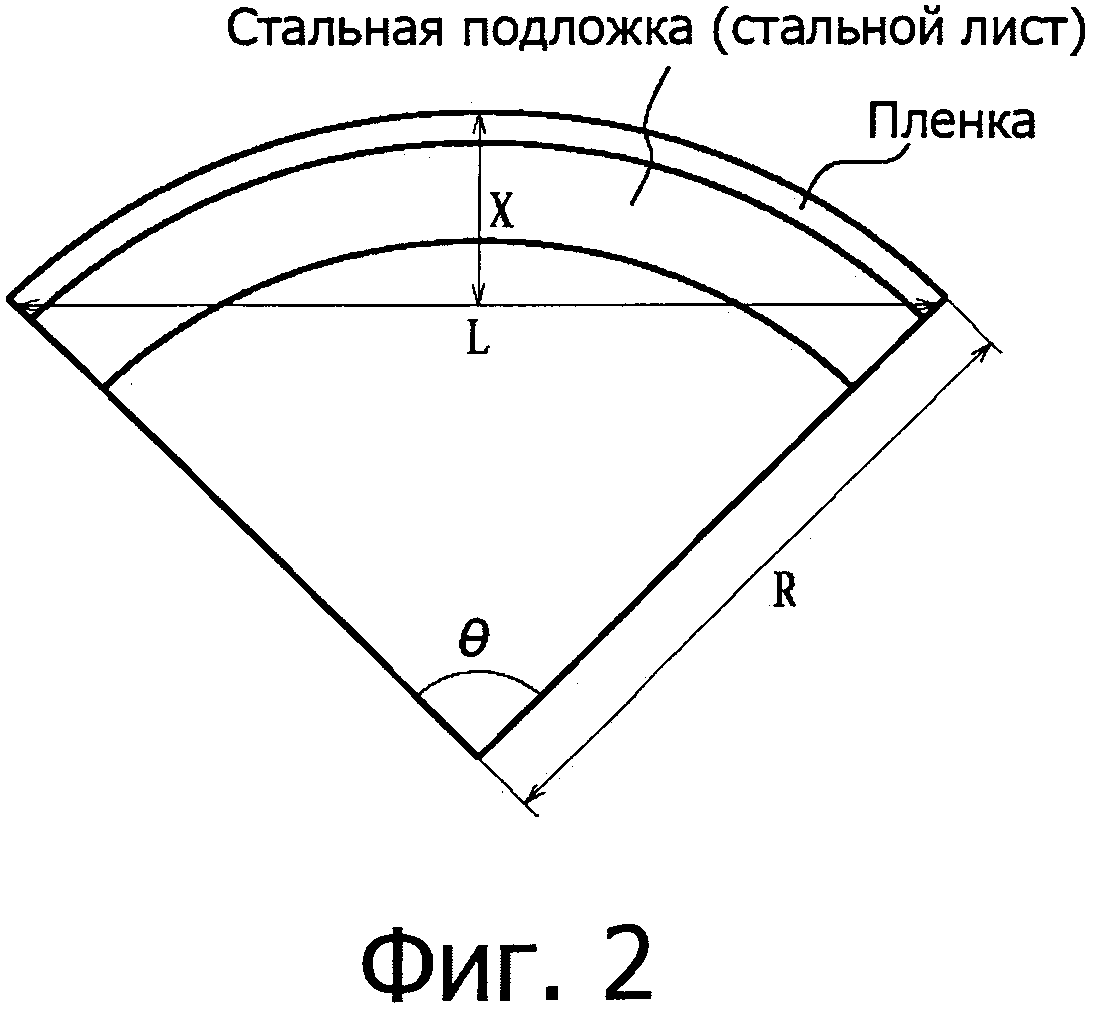

на фиг.2 показан метод измерения и расчета растяжения, оказываемого изолирующим покрытием на стальной лист.

Осуществление изобретения

Настоящее изобретение будет конкретно описано ниже. Обычно когда линейные канавки (в последующем называются просто "канавки") образуются на поверхности стального листа с целью обеспечения изолирующей характеристики стального листа, осуществляются следующие процессы: сначала на поверхности стального листа формируются канавки, затем на поверхности образуется пленка форстерита, и после этого на поверхность наносится пленка для изоляции (в последующем называется "изолирующее покрытие" или просто "покрытие").

В ходе обезуглероживания при производстве листа электротехнической текстурированной стали на поверхности стального листа образуется внутренний окисленный слой, который в основном состоит из SiO2, и затем на поверхность наносится отжигающий сепаратор, содержащий MgO. В последующем пленка форстерита формируется в ходе заключительного отжига при высокой температуре в течение длительного периода времени таким образом, чтобы внутренний окисленный слой мог прореагировать с MgO.

С другой стороны, изолирующее покрытие, которое будет нанесено сверху на пленку форстерита, может быть получено путем нанесения покрывающей жидкости и последующего прокаливания.

Когда эти пленки быстро охлаждаются до нормальной температуры, после их образования при высокой температуре при нанесении указанные пленки, имеющие небольшую степень сокращения, служат для приложения напряжения растяжения к стальному листу, в зависимости от различий коэффициента термического расширения стального листа.

Увеличение толщины пленки изолирующего покрытия приводит к увеличению растяжения, приложенного к стальному листу, что более эффективно для улучшения характеристик потерь в сердечнике. С другой стороны, существует тенденция, что коэффициент заполнения (доля стальной подложки) снижается в момент сборки фактического трансформатора и что потери в сердечнике трансформатора (коэффициент сборки) снижаются относительно потери в материале сердечника. Следовательно, в традиционных способах только регулируется толщина пленки (масса покрытия на единицу площади) стального листа в целом.

На фиг.1 приведена принципиальная схема, иллюстрирующая толщину покрывающей пленки a1 на дне линейных канавок, толщину покрывающей пленки a2 в частях, отличающихся от линейных канавок, и глубину линейных канавок a3. На фиг.1 позицией номер 1 обозначены части, отличающиеся от линейных канавок, и позицией номер 2 обозначены линейные канавки. Кроме того, нижние концы a1 и a2, а также верхние и нижние концы a3 представляют собой соответствующие поверхности раздела между изолирующим покрытием и пленкой форстерита.

В результате исследования для решения вышеуказанных проблем, авторы настоящего изобретения обнаружили, что эти проблемы могут быть решены путем регулирования толщины покрывающей пленки a1, толщины покрывающей пленки a2 и глубины линейных канавок a3, которые показаны на фиг.1 соответствующим образом.

Для этого необходимо, чтобы толщина покрывающей пленки a2 удовлетворяла формуле (1), приведенной ниже в настоящем изобретении. Это связано с тем, что если толщина покрывающей пленки a2 меньше 0,3 мкм, изолирующее покрытие становится настолько тонким, что ухудшаются межслойное сопротивление и коррозионная стойкость. Альтернативно, если a2 больше 3,5 мкм, то собранный фактический трансформатор имеет повышенный коэффициент заполнения:

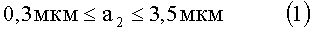

Затем важным моментом настоящего изобретения является условие, чтобы значения толщины покрывающих пленок a1 и a2, а также глубина линейных канавок a3 соответствовали формуле (2):

Это связано с тем, что когда сумма в левой части формулы (2) становится меньше, на всем стальном листе имеется меньше шероховатостей поверхности, лист принимает более плоскую форму, причем устраняется прерывание транспортирования стального листа и, таким образом, повышается эффективность эксплуатации без возникновения проблем, что магнитные свойства стального листа будут ухудшаться под действием деформации из-за локального напряжения. Глубина линейных канавок а3 представляет собой глубину от поверхности стального листа, включая толщину пленки упомянутого выше форстерита. Кроме того, предпочтительно, чтобы нижний предел в формуле (2) составлял 3 мкм, и глубина линейных канавок а3находилась в диапазоне приблизительно от 10 мкм до 50 мкм.

Для снижения шероховатости поверхности, то есть для уменьшения суммы в левой части формулы (2) необходимо увеличить толщину пленки a1 на дне канавок. С этой целью, предпочтительно, например, снизить вязкость покрывающей жидкости и использовать жесткие вальцы в устройстве для нанесения покрытий.

Кроме того, в настоящем изобретении предпочтительно, чтобы величина напряжения, генерируемого покрывающей пленкой изолирующего покрытия, составляла 8 МПа или меньше.

Это связано с тем, что настоящее изобретение включает в себя локально повышенное растяжение, когда части с канавками имеют повышенную толщину пленки покрытия. Это приводит к неоднородному распределению напряжения на поверхности стального листа и поэтому пленка изолирующего покрытия становится восприимчивой к расслаиванию. Для устранения указанной ситуации предпочтительно снижают растяжение покрытия.

Кроме того, без какого-либо конкретного ограничения нижний предел напряжения, генерируемого покрывающей пленкой, составляет около 4 МПа, принимая во внимание улучшение характеристики потерь в сердечнике с помощью эффекта растяжения.

Предпочтительно, описанная выше покрывающая пленка образуется с использованием, например, обработки покрывающей жидкостью на основе фосфата-диоксида кремния. В этот момент растяжение можно регулировать путем увеличения доли фосфата, с использованием такого фосфата, который дает вклад в повышение коэффициента теплового расширения (например, фосфата кальция или фосфата стронция), и тому подобное. Применение указанного покрытия с малым растяжением уменьшает степень вариации растяжения из-за различий толщины пленки между линейными канавками и частями, отличающимися от линейных канавок, что снижает склонность покрытия к расслаиванию.

Используемое в изобретении выражение «части, отличающиеся от линейных канавок 1», означает части, за исключением части линейных канавок 2, которые показаны на фиг.1.

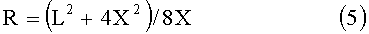

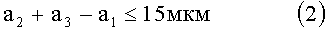

Кроме того, в настоящем изобретении растяжение стального листа, генерируемое изолирующим покрытием, измеряют и рассчитывают следующим образом. Во-первых, каждый стальной лист погружают в щелочной водный раствор с липкой лентой, прикрепленной к измеряемой поверхности, отслаивают изолирующее покрытие на неизмеряемой поверхности. Затем, как показано на фиг.2, измеряют величины L и X в качестве меры искривления стального листа, с целью определения значений LМ и ХМ.

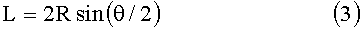

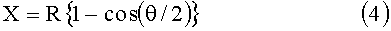

Затем используют следующие формулы (3) и (4):

Затем рассчитывают радиус кривизны R по формуле (5):

В этой формуле (5), подставляя L=LМ и X=ХМ, получают радиус кривизны R. Кроме того, напряжение растяжения σ на поверхности стальной подложки можно рассчитать, подставляя радиус кривизны R в формулу (6):

где E: модуль Юнга (E100=1,4×105 МПа);

ε: деформация на контактной поверхности стальной подложки (в центре толщины листа, ε=0); и

d: толщина листа.

В настоящем изобретении пластина для листа электротехнической текстурированной стали может иметь любой химический состав, при котором индуцируется вторичная рекристаллизация, оказывающая значительный эффект усовершенствования магнитных доменов. Когда зерна вторичной рекристаллизации имеют небольшой угол отклонения от ориентации Госса, может быть получен более значительный эффект снижения потерь в сердечнике за счет повышения качества магнитных доменов. Поэтому угол отклонения от ориентации Госса предпочтительно составляет 5,5° или меньше.

Используемое в изобретении выражение «угол отклонения от ориентации Госса» представляет собой квадратный корень (α2+β2), где α означает угол α (угол отклонения от идеальной ориентации (110) [001] от оси в нормальном направлении (HH) ориентации вторично рекристаллизованных зерен); и β означает угол β (угол отклонения от идеальной ориентации (110) [001] от оси в поперечном направлении (ПН) ориентации вторично рекристаллизованных зерен). Угол отклонения от ориентации Госса определяют, проводя измерения ориентации для образца 280 мм×30 мм с шагом 5 мм. В данном случае определяют усредненные абсолютные значения угла α и угла β и принимают их как указанные выше значения α и β, пренебрегая любыми аномальными значениями, полученными в момент измерения границы зерна, и тому подобное. Следовательно, каждое из значений α и β представляет собой среднее значение по площади, а не среднее значение по кристаллическому зерну.

Кроме того, относительно описанных ниже составов и способов получения ограничения области числовых значений и выбранных элементов/стадий являются просто иллюстрацией типичных способов производства листа текстурированной электротехнической стали с, и поэтому настоящее изобретение не ограничивается описанными вариантами осуществления.

В настоящем изобретении, при использовании ингибитора, например ингибитора на основе AlN, содержание компонентов Al и N может быть соответствующим, хотя при использовании ингибитора на основе MnS/MnSe содержание компонентов Mn и Se и/или S может быть соответствующим. Разумеется, указанные ингибиторы также можно использовать в комбинации. В случае изобретения предпочтительным содержанием Al, N, S и Se является: Al: от 0,01 масс.% до 0,065 масс.%; N: от 0,005 до 0,012 масс.%; S: от 0,005 до 0,03 масс.%; и Se: от 0,005 до 0,03 масс.%, соответственно.

Кроме того, настоящее изобретение также можно применять к листу электротехнической текстурированной стали, имеющему ограниченное содержание Al, N, S и Se, без использования ингибитора. В указанном случае содержание Al, N, S и Se предпочтительно ограничено таким образом, Al: 100 м.д. по массе или меньше, N: 50 м.д. по массе или меньше, S: 50 м.д. по массе или меньше, и Se: 50 м.д. по массе или меньше, соответственно.

Основные элементы и другие необязательно добавляемые элементы сляба для получения листа электротехнической текстурированной стали по настоящему изобретению будут конкретно описаны ниже:

C≤0.15 масс.%

Углерод (C) добавляют для улучшения текстуры горячекатаного листа. Однако при содержании углерода в стали больше 0,15 масс.% довольно трудно снизить содержание углерода до 50 м.д. по массе или меньше, когда магнитная стабилизация не происходит в ходе производственного процесса. Таким образом, предпочтительно содержание углерода составляет 0,15 масс.% или меньше. Кроме того, не является необходимым достижение особенно низкого предела содержания C, поскольку невозможна вторичная рекристаллизация материала, не содержащего углерода.

2.0 масс.%≤Si≤8.0 масс.%

Кремний (Si) представляет собой элемент, который является эффективным для повышения электрического сопротивления стали и улучшения характеристик потерь в сердечнике. Однако при содержании Si в стали ниже 2,0 масс.% нельзя обеспечить достаточно эффективное улучшение потерь в сердечнике. С другой стороны, при содержании Si в стали выше 8,0 масс.% значительно ухудшается формуемость, а также снижается магнитная индукция стали. Поэтому предпочтительное содержание Si находится в диапазоне от 2,0 масс.% до 8,0 масс.%.

0.005 масс.%≤Mn≤1.0 масс.%

Марганец (Mn) представляет собой элемент, который необходим для достижения улучшенной деформируемости стали в горячем состоянии. Однако при содержании Mn в стали ниже 0,005 масс.% нельзя обеспечить указанный хороший эффект от марганца. С другой стороны, при содержании Mn в стали выше 1,0 масс.% ухудшается магнитная индукция для полученного стального листа. Поэтому предпочтительное содержание Mn находится в диапазоне от 0,005 масс.% до 1,0 масс.%.

Кроме того, в дополнение к указанным выше элементам сляб также может содержать следующие элементы, которые, как полагают, являются подходящими для улучшения магнитных свойств:

по меньшей мере, один элемент, выбранный из Ni: от 0,03 масс.% до 1,50 масс.%, Sn: от 0,01 масс.% до 1,50 масс.%, Sb: от 0,005 масс.% до 1,50 масс.%, Cu: от 0,03 масс.% до 3,0 масс.%, P: от 0,03 масс.% до 0,50 масс.%, Mo: от 0,005 масс.% до 0,10 масс.%, и Cr: от 0,03 масс.% до 1,50 масс.%.

Никель (Ni) представляет собой элемент, который применяется для улучшения микроструктуры горячекатаного стального листа с улучшением его магнитных свойств. Однако при содержании Ni в стали ниже 0,03 масс.% улучшение магнитных свойств малоэффективно, тогда как при содержании Ni в стали выше 1,5 масс.% вторичная рекристаллизация стали становится нестабильной и поэтому ухудшаются магнитные свойства стали. Таким образом, предпочтительное содержание Ni находится в диапазоне от 0,03 масс.% до 1,5 масс.%.

Кроме того, олово (Sn), сурьма (Sb), медь (Cu), фосфор (P), молибден (Mo) и хром (Cr) являются полезными элементами для улучшения магнитных свойств стали. Однако каждый из этих элементов становится менее эффективным для улучшения магнитных свойств стали, когда их содержание в стали меньше указанного выше нижнего предела, или альтернативно, когда их содержание в стали превышает указанный выше верхний предел, то ингибируется рост вторично рекристаллизованных зерен стали. Таким образом, предпочтительно, чтобы содержание каждого из этих элементов заключалось в соответствующих диапазонах, указанных выше. Остаток, отличающийся от вышеуказанных элементов, приходится на Fe и неизбежные примеси, которые попадают в ходе процесса производства.

Затем сляб, имеющий вышеуказанный химический состав, подвергают нагреванию, до горячей прокатки традиционным способом. Однако сляб также может быть подвергнут горячей прокатке непосредственно после литья, без предварительного нагрева. В случае тонкого сляба или более тонкой стальной отливки она может быть подвергнута горячей прокатке или непосредственно обрабатываться на последующей стадии, пропуская горячую прокатку.

Кроме того, горячекатаный лист необязательно подвергают отжигу в горячей зоне. В этот момент, с целью получения высокоразвитой текстуры Госса в листовой продукции, предпочтительно, температура отжига в горячей зоне находится в диапазоне от 800°C до 1200°C. Если температура отжига в горячей полосе ниже чем 800°C, то в продукте остается полосовая структура, являющаяся результатом горячей зоне, что затрудняет получение текстуры первичной рекристаллизации зерен однородного размера и препятствует развитию вторичной рекристаллизации. С другой стороны, если температура отжига в горячей зоне превышает 1200°C, то размер зерен после отжига в горячей зоне становится слишком большим, что весьма затрудняет получение текстуры первичной рекристаллизации зерен однородного размера.

После отжига в горячей зоне лист подвергается холодной прокатке один, два или несколько раз, с промежуточным отжигом, осуществляемым после холодной прокатки, с последующим первичным рекристаллизационным отжигом и нанесением отжигающего сепаратора на лист. Кроме того, стальной лист может быть подвергнут нитридированию или тому подобному с целью усиления любого ингибитора, или во время первичного рекристаллизационного отжига, или после первичного рекристаллизационного отжига и до инициирования вторичной рекристаллизации. После нанесения отжигающего сепаратора до вторичного рекристаллизационного отжига лист подвергается заключительному отжигу с целью вторичной рекристаллизации и образования пленки форстерита.

Как описано ниже, согласно настоящему изобретению образование канавок может быть выполнено в любое время: как после окончательной холодной прокатки, например, до или после первичного рекристаллизационного отжига, до или после вторичного рекристаллизационного отжига, до или после выравнивающего отжига, и тому подобное. Однако если канавки образуются после растягивающего покрытия, то могут потребоваться дополнительные стадии с целью удаления некоторых частей пленки, чтобы освободить пространство для формирования канавок, образования канавок описанным ниже способом, и чтобы восстановить форму указанных частей пленки. Поэтому образование канавок предпочтительно выполняется после окончательной холодной прокатки и до формирования растянутого покрытия.

После заключительного отжига лист целесообразно подвергать выравнивающему отжигу с целью исправления его формы. Согласно настоящему изобретению, растягивающее покрытие наносится на поверхность стального листа до или после выравнивающего отжига. Также возможно нанесение обрабатывающей жидкости растягивающего покрытия до выравнивающего отжига с целью сочетания выравнивающего отжига с прокаливанием покрытия.

В настоящем изобретении, при нанесении растягивающего покрытия на стальной лист, как указано ранее, является важным соответствующий контроль толщины (мкм) покрывающей пленки a1 на дне линейных канавок, толщины (мкм) покрывающей пленки a2 в частях, отличающихся от линейных канавок, и кроме того, глубины (мкм) канавок a3.

Используемое в изобретении выражение «растягивающее покрытие» означает изолирующее покрытие, которое оказывает растягивающее действие на стальной лист с целью снижения потерь в сердечнике. Следует отметить, что преимущественно можно наносить любое растягивающее покрытие, которое содержит в качестве основных компонентов диоксид кремния и фосфат. Кроме того, также можно применять другие покрытия, например покрытие с использованием бората и золя оксида алюминия или покрытие с использованием композиционных гидроксидов.

Канавки образуются различными способами, включая традиционные, хорошо известные способы формования канавок, например метод локального травления, метод скрайбирования с использованием резца или тому подобного, метод обката с использованием вальцов с выступами и так далее. Наиболее предпочтительным является способ, который включает налипание путем печатания или тому подобного кислотоупорного копировального слоя на стальном листе, после того как лист был подвергнут окончательной холодной прокатке, и затем формирование канавок на неприлипающей области стального листа с помощью некоторого процесса, такого как электролитическое травление. Это связано с тем, что в способе формирования канавок механическим способом полученные канавки имеют неровные края из-за чрезвычайно сильного истирания резцов и вальцов. Кроме того, существует другая проблема, связанная с заменой резцов и вальцов, что приводит к пониженной производительности.

В настоящем изобретении является предпочтительным, чтобы канавки формировались на поверхности стального листа с интервалами приблизительно от 1,5 мм до 10,0 мм, и под углом в диапазоне приблизительно ±30° относительно направления перпендикулярно направлению прокатки, так что каждая канавка имеет ширину приблизительно от 50 мкм до 300 мкм и глубину приблизительно от 10 мкм до 50 мкм. Используемое в изобретении выражение «линейный» предназначается для охвата сплошной линии, а также пунктирной линии, штриховой линии и тому подобное.

Согласно настоящему изобретению, за исключением вышеупомянутых стадий и условий производства можно использовать соответствующие, традиционные, хорошо известные способы производства листа электротехнической текстурированной стали, где обработка для усовершенствования магнитных доменов осуществляется путем формирования канавок.

Пример 1

Стальные слябы производят путем непрерывной разливки, причем каждый стальной сляб имеет следующий состав, в масс.%: C: 0,05%; Si: 3.2%; Mn: 0,06%; Se: 0,02%; Sb: 0,02%; и остальное - Fe и неизбежные примеси. Затем каждый из указанных стальных слябов нагревают до 1400°C, потом подвергают горячей прокатке, чтобы получить в итоге горячекатаный лист, имеющий толщину 2,6 мм, и лист подвергают отжигу в горячей зоне при 1000°C. Затем каждый стальной лист дважды подвергают холодной прокатке, с промежуточным отжигом при 1000°C между операциями прокатки, чтобы получить в итоге холоднокатаный лист, имеющий окончательную толщину 0,30 мм.

Впоследствии на каждый стальной лист наносят кислотоупорный копировальный слой с помощью устройства глубокой печати и подвергают электролитическому травление и удалению фоторезиста в щелочном растворе; в результате получают линейные канавки, каждая из которых имеет ширину 150 мкм и глубину 20 мкм, с промежутками 3 мм и под углом 10° относительно направления перпендикулярно направлению прокатки.

Затем каждый стальной лист подвергают обезуглероживающему отжигу при 825°C, потом наносят отжигающий сепаратор, состоящий, главным образом, из MgO, и впоследствии подвергают заключительному отжигу с целью вторичной рекристаллизации и очистки в условиях 1200°C в течение 10 часов.

Затем на каждый стальной лист наносят обрабатывающий раствор растягивающего покрытия и подвергают выравнивающему отжигу при 830°C, в ходе которого растягивающее покрытие одновременно прокаливается и, таким образом, получается продукт - стальной лист. В данном случае, как показано в таблице 1, наносят покрытие, сушат и прокаливают в условиях различной толщины пленки, при изменении твердости вальцов устройства для нанесения покрытий, вязкости покрывающей жидкости и состава покрывающей жидкости. Полученные продукты используют для производства погруженных в масло трансформаторов при 1000 кВА, для которых измеряют потери в сердечнике. Кроме того, для каждого полученного таким образом продукта оценивают его магнитные характеристики, растяжение покрытия, коэффициент заполнения, коэффициент коррозии и межслойное сопротивление.

Магнитные характеристики, коэффициент заполнения и межслойное сопротивление каждого продукта измеряют по методу, соответствующему техническим требованиям JIS С2550, тогда как коэффициент коррозии измеряют путем визуального определения относительной коррозии после выдерживания продукта при 50°C в атмосфере с точкой росы 50°C в течение 50 часов. Кроме того, растяжение покрытия измеряют в соответствии с вышеуказанным методом.

Результаты описанных выше измерений приведены в таблице 2.

Как показано в таблице 2, все листы электротехнической текстурированной стали в экспериментах №№2-6 и 10-15 согласно изобретению, которые удовлетворяют приведенным выше формулам (1) и (2), обладают очень хорошими характеристиками потерь в сердечнике после сборки в трансформаторах.

Однако для листов электротехнической текстурированной стали в экспериментах №№1 и 7, которые не удовлетворяют условию (1), а также листов электротехнической текстурированной стали в экспериментах №№8 и 9, которые не удовлетворяют условию (2), наблюдаются худшие характеристики потерь в сердечнике после сборки в трансформаторах.

Перечень позиций на фигурах:

1 - части, отличающиеся от линейной канавки;

2 - линейная канавка.

Реферат

Изобретение относится к области металлургии. В настоящем изобретении разработан лист электротехнической текстурированной стали, который может поддерживать низкое значение потерь в сердечнике, собранном в виде фактического трансформатора, и имеет отличные характеристики потерь в сердечнике действующего трансформатора, в котором толщину (мкм) пленки aизолирующего покрытия на дне линейных канавок, толщину (мкм) пленки aизолирующего покрытия на поверхности стального листа в частях, отличающихся от линейных канавок, и глубину (мкм) aлинейных канавок регулируют таким образом, чтобы они удовлетворяли соотношениям:и2 з.п. ф-лы, 2 табл., 2 ил., 1 пр.

Формула

Комментарии