Способ непрерывного литья полосы неориентированной электротехнической стали - RU2318883C2

Код документа: RU2318883C2

Чертежи

Описание

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка притязает на преимущество приоритета предварительной патентной заявки США №60/378743, поданной 8 мая 2002 года, которая включена в эту заявку во всей ее полноте в качестве ссылки.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Неориентированные электротехнические стали находят широкое применение для магнитопроводов в электрических машинах и устройствах, в частности в электродвигателях, где требуются низкие потери в магнитной системе и высокая магнитная проницаемость во всех направлениях полосы. Настоящее изобретение относится к способу получения неориентированной электротехнической стали с низкими потерями в магнитной системе и высокой магнитной проницаемостью, в соответствии с чем сталь получают из расплава стали, которую льют с образованием тонкой полосы, охлаждают, подвергают горячей прокатке и/или холодной прокатке в конечную полосу. Конечную полосу дополнительно подвергают, по меньшей мере, одному отжигу, в течение которого формируются магнитные свойства, делающие стальную полосу, соответствующую настоящему изобретению, пригодной для использования в электротехническом оборудовании, например в электродвигателях или трансформаторах.

На магнитные свойства неориентированных электротехнических сталей могут оказать влияние конечная толщина полосы, удельное объемное сопротивление, размер зерна и кристаллографическая структура конечной полосы. Потери в магнитной системе, вызываемые вихревыми токами, могут быть сделаны меньшими путем уменьшения толщины конечной стальной полосы, увеличения процентного содержания легирующего элемента стальной полосы для увеличения объемного удельного сопротивления или комбинации того и другого.

Принятые способы получения неориентированных электротехнических сталей с помощью стандартной технологической обработки (литье толстой листовой заготовки, горячая прокатка и отжиг в зоне горячих состояний) используют типовые, но не ограничивающие, легирующие добавки кремния, алюминия, марганца и фосфора с предпочтительными композициями, которые обеспечивают получение полностью ферритной микроструктуры, в которой любой остаточный азот находится в виде больших включений. Неориентированные электротехнические стали могут содержать приблизительно не более 6,5% кремния, приблизительно не более 3% алюминия, приблизительно не более 0,05% углерода (который должен уменьшиться до менее приблизительно 0,003% в течение технологической обработки для предотвращения магнитного старения), приблизительно не более 0,01% азота, приблизительно не более 0, 01% серы и остальное железо с небольшим количеством примесей, характерным для способа получения стали. Неориентированные электротехнические стали, включая стали, как правило, называемые сталями для пластин сердечников электродвигателей, различаются пропорциями добавок, например, кремния, алюминия и подобных элементов, вводимых для увеличения объемного удельного сопротивления стали. Стали, содержащие менее приблизительно 0,5% кремния и других добавок для обеспечения объемного удельного сопротивления приблизительно 20 мкОм·см, могут быть, в общем, классифицированы, как стали для пластин сердечников электродвигателей; стали, содержащие от приблизительно 0,5% до приблизительно 1,5% кремния или других добавок для обеспечения объемного удельного сопротивления в диапазоне от приблизительно 20 мкОм·см до приблизительно 30 мкОм·см, могут быть, в общем, классифицированы, как низкокремнистые стали; стали, содержащие от приблизительно 1,5% до приблизительно 3,0% кремния или других добавок для обеспечения объемного удельного сопротивления в диапазоне от приблизительно 30 мкОм·см до приблизительно 45 мкОм·см, могут быть, в общем, классифицированы, как среднекремнистые стали; и, наконец, стали, содержащие более приблизительно 3,5% кремния или других добавок для обеспечения удельного объемного сопротивления более приблизительно 45 мкОм·см, могут быть, в общем, классифицированы, как высококремнистые стали. Как правило, эти стали содержат также добавки алюминия. Кремний и алюминий значительно увеличивают стабильность фазы феррита, в соответствии с этим стали, содержащие в избытке приблизительно 2,5% кремния + алюминий, являются ферритными, то есть в течение нагрева или охлаждения не будет иметь место фазовое превращение аустенит-феррит. Такие легирующие добавки увеличивают удельное объемное сопротивление и подавляют вихревые токи в течение намагничивания переменным током, понижая, благодаря этому, потери в магнитной системе. Эти добавки улучшают также характеристики штамповки стали, благодаря увеличению твердости. И наоборот, увеличение содержания легирующих элементов делает сталь более трудной для производства вследствие увеличения затрат на легирование и повышенной хрупкости, особенно в тех случаях, когда используют большие количества кремния.

Для обеспечения минимальных гистерезисных потерь требуется получение соответственно большого размера зерна. Чистота конечной прокатанной и отожженной полосы может оказать значительное влияние на потери в магнитной системе, поскольку присутствие дисперсной фазы, включений и/или выделившихся фаз может препятствовать росту зерна в течение отжига, препятствуя образованию адекватно большого размера зерна и ориентации, и, в соответствии с этим, давая более высокие потери в магнитной системе и меньшую магнитную проницаемость в конечном виде продукта. Включения и/или выделившиеся фазы в подвергнутой конечному отжигу стали также препятствуют движению доменной стенки в течение намагничивания переменным током, дополнительно ухудшая магнитные свойства. Как отмечено выше, кристаллографическая структура конечной полосы, то есть распределение ориентации кристаллических зерен полосы электротехнической стали, очень важна в определении потерь в магнитной системе и магнитной проницаемости. Структурные составляющие <100> и < 110>, как определяется с помощью индексов Миллера, имеют наибольшую магнитную проницаемость; и наоборот, структурная составляющая <111> имеет наименьшую магнитную проницаемость.

Неориентированные электротехнические стали, в общем, обеспечиваются в двух видах, обычно, называемых как "полуобработанные" или "полностью обработанные" стали. Термин "полуобработанные" подразумевает то, что продукт перед использованием должен быть отожжен для формирования адекватного размера зерна и структуры, снятия производственных напряжений и, при необходимости, обеспечить соответственно низкие уровни углерода, для предотвращения старения. Термин "полностью обработанные" означает, что магнитные свойства полностью сформированы перед получением из полосы слоистых материалов, то есть сформированы размер зерна и структура, а содержание углерода уменьшено до приблизительно 0,003% или менее для предотвращения магнитного старения. Эти виды не требуют отжига после получения слоистых материалов, если этого не требуется для снятия производственных напряжений. Неориентированные электротехнические стали используют главным образом во вращающихся устройствах, например электродвигателях или генераторах, где однородные магнитные свойства требуются во всех направлениях относительно направления прокатки полосы или где стоимость ориентированной электротехнической стали не является оправданной.

Неориентированные электротехнические стали отличаются от ориентированных электрических сталей, поскольку электротехнические стали с ориентированными зернами подвергают такой технологической обработке, чтобы сформировать предпочтительную ориентацию с помощью технологического процесса, известного как вторичный рост зерен (или вторичная рекристаллизация). Вторичный рост зерен приводит в результате к получению электротехнической стали, имеющей в высшей степени направленные магнитные свойства наибольшую (магнитную анизотропию) относительно направления прокатки полосы, делая ориентированные электротехнические стали пригодными для тех применений, где требуются направленные свойства(анизотропия), например в трансформаторах.

Выпускаемые на промышленной основе неориентированные электротехнические стали, как правило, делят на две группы: холоднокатаные стали для пластин сердечников электродвигателей ("CRML") и холоднокатаные неориентированные электротехнические стали ("CRNO"). Холоднокатаные стали для пластин сердечников электродвигателей, в общем, используют в тех случаях, где требование очень низких потерь в магнитной системе трудно удовлетворить экономически. В таких случаях применения, как правило, требуется, чтобы неориентированная электротехническая сталь имела максимальные потери в магнитной системе, составляющие приблизительно 4 Вт/фунт (приблизительно 8,8 Вт/кг), а минимальная магнитная проницаемость составляла приблизительно 1500 Гаусс/Эрстед, измеряемая при 1,5 Т и 60 Гц. В таких случаях используемую стальную полосу, как правило, технологически обрабатывают до номинальной толщины, составляющей приблизительно от 0,018 дюйма (приблизительно 0,45 мм) до приблизительно 0,030 дюйма (приблизительно 0,76 мм). Холоднокатаные неориентированные электротехнические стали CRNO, в общем, используют при более высоких требованиях, где требуются более высокие магнитные свойства. В таких случаях применения, как правило, требуется, чтобы неориентированная электротехническая сталь имела максимальные потери в магнитной системе, составляющие приблизительно 4,4 Вт/кг, и минимальную магнитную проницаемость, составляющую приблизительно 2000 Гаусс/Эрстед, измеренную при 1,5 Т и 60 Гц. В таких случаях стальную полосу, как правило, подвергают технологической обработке до номинальной толщины, составляющей от приблизительно 0,008 дюйма (приблизительно 0,20 мм) до приблизительно 0,025 дюйма (приблизительно 0,63 мм).

Ни один из способов, соответствующих известному уровню техники, не указывает на способ и не предлагает способ, соответствующий настоящему изобретению, в котором неориентированную электротехническую сталь получают из литой полосы для соответствия вышеупомянутым требованиям, предъявляемым к магнитным свойствам экономичным образом.

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способам получения неориентированных электротехнических сталей из тонкой литой полосы.

Все обсуждения, приведенные в этой патентной заявке, относящиеся к процентам (%) состава сплава выражены в массовых процентах, если не приведено дополнительного указания.

Настоящее изобретение обеспечивает получение стали, имеющей состав, который имеет следующее содержание кремния, алюминия, хрома, марганца и углерода:

(1) кремний: не более приблизительно 6,5%,

(2) алюминий: не более приблизительно 3%,

(3) хром: не более приблизительно 5%,

(4) марганец: не более приблизительно 3%,

(5) углерод: не более приблизительно 0,05%.

Помимо этого, сталь может содержать сурьму в количестве, составляющем не более приблизительно 0,15%; ниобий в количестве, составляющем не более приблизительно 0,005%; азот в количестве, составляющем не более приблизительно 0,01%; фосфор в количестве, составляющем не более приблизительно 0,25%; серу и/или селен в количестве, составляющем не более приблизительно 0,01%; олово в количестве, составляющем не более приблизительно 0,15%; титан в количестве, составляющем не более приблизительно 0,005%; ванадий в количестве, составляющем не более приблизительно 0,005%; и остальное железо и остаточные примеси, характерные для способа получения стали.

В предпочтительной композиции эти элементы представлены в следующих количествах:

(1) кремний: приблизительно от 1% до приблизительно 3,5%,

(2) алюминий: не более приблизительно 0,5%,

(3) хром: от приблизительно 0,1% до приблизительно 3%,

(4) марганец: от приблизительно 0,1% до приблизительно 1%,

(5) углерод: не более приблизительно 0,01%,

(6) сера: не более 0,01%,

(7) селен: не более 0,01%,

(8) азот: не более 0,005%.

В более предпочтительной композиции эти элементы представлены в следующих количествах:

(1) кремний: приблизительно от 1,5% до приблизительно 3%,

(2) алюминий: не более приблизительно 0,05%,

(3) хром: от приблизительно 0,15% до приблизительно 2%,

(4) марганец: от приблизительно 0,1% до приблизительно 0,35%,

(5) углерод: не более приблизительно 0,005%,

(6) сера: не более 0,005%,

(7) селен: не более 0,007%,

(8) азот: не более 0,002%.

В одном варианте осуществления настоящее изобретение обеспечивает способ получения неориентированной электротехнической стали с относительно однородными магнитными свойствами во всех направлениях полосы из расплава стали, содержащего кремний и другие легирующие добавки или примеси, характерные для способа получения стали, которую по существу льют с образованием тонкой полосы, имеющей толщину, составляющую приблизительно 0,40 дюйма (приблизительно 10 мм) или менее, предпочтительно - менее приблизительно 0,16 дюйма (приблизительно 4 мм), охлажденной и подвергнутой обжатию в горячем состоянии так, чтобы минимизировать рекристаллизацию зернистой структуры непосредственно после литья в горячекатаной полосе перед окончательным отжигом. Неориентированная электротехническая сталь в соответствии с этим способом может быть использована без дополнительного отжига или холодной прокатки до окончательного отжига для формирования требуемых магнитных свойств для использования в электродвигателе, трансформаторе или подобных устройствах.

Во втором варианте осуществления настоящее изобретение обеспечивает способ, в соответствии с которым неориентированную электротехническую сталь с относительно однородными свойствами во всех направлениях полосы получают из расплава стали, содержащего кремний и другие легирующие добавки или примеси, характерные для способа получения стали, из которой льют тонкую полосу, имеющую толщину, составляющую приблизительно 0,40 дюймов (приблизительно 10 мм) или менее, а предпочтительно менее приблизительно 0,16 дюйма (приблизительно 4 мм), охлаждают, подвергают холодной прокатке и окончательному отжигу для формирования требуемый магнитных свойств для использования в электродвигателе, трансформаторе или подобном устройстве.

В третьем варианте осуществления настоящее изобретение обеспечивает способ, в соответствии с которым неориентированную электротехническую сталь с относительно однородными свойствами во всех направлениях полосы получают из расплава стали, содержащего кремний и другие легирующие добавки или примеси, характерные для способа получения стали, из которой льют тонкую полосу, имеющую толщину, составляющую приблизительно 0,40 дюймов (приблизительно 10 мм) или менее, а предпочтительно менее приблизительно 0,16 дюйма (приблизительно 4 мм), подвергают обжатию в горячем состоянии так, чтобы минимизировать рекристаллизацию зернистой структуры непосредственно после литья, подвергают холодной прокатке и окончательному отжигу для формирования требуемых магнитных свойств для использования в электродвигателе, трансформаторе или подобном устройстве.

В предпочтительной практике вышеупомянутых вариантов осуществления настоящего изобретения расплав стали содержит кремний, хром, марганец и подобные добавки; из расплава стали льют тонкую полосу, имеющую толщину, составляющую от приблизительно 0,06 дюйма (приблизительно 1,5 мм) до приблизительно 0,16 дюйма (приблизительно 4 мм); литую полосу быстро охлаждают так, чтобы предотвратить рекристаллизацию зернистой структуры непосредственно после литья и/или подвергают горячей прокатке, предназначенной для минимизации рекристаллизации зернистой структуры непосредственно после литья, в горячекатаную полосу.

Если иначе не ограничено, то все технические и научные термины, используемые в этой заявке, имеют те же значения, как это понимается обычными специалистами в этой области техники. Хотя в практике и испытании настоящего изобретения могут быть использованы способы и материалы, аналогичные или эквивалентные описываемым в этой заявке, ниже описаны пригодные способы и материалы. Все публикации, патентные заявки, патенты и другие ссылки, упомянутые здесь, включены во всей их полноте в эту заявку в качестве ссылки. Помимо этого, материалы, способы и приводимые примеры являются только иллюстративными и не предназначены для ограничения настоящего изобретения. Другие элементы и преимущества настоящего изобретения станут очевидными из следующего подробного описания и формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - принципиальная схема обобщенного способа литья полосы.

Фиг.2 - блок-схема способа, соответствующего первому варианту осуществления настоящего изобретения.

Фиг.3 - блок-схема способа, соответствующего второму варианту осуществления настоящего изобретения,

Фиг.4 - блок-схема способа, соответствующего третьему варианту осуществления настоящего изобретения.

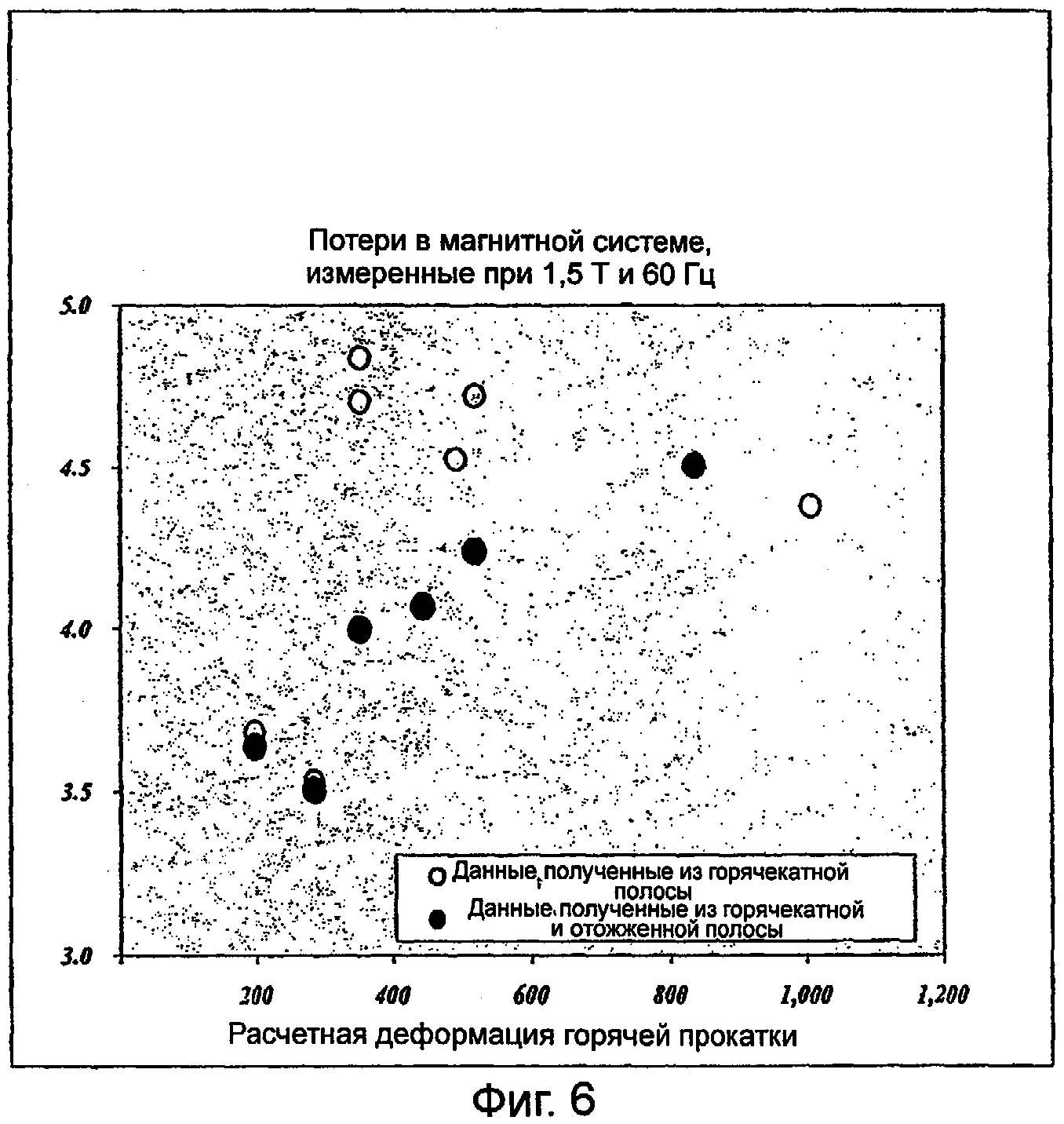

Фиг.5 - график, иллюстрирующий влияние деформации горячей прокатки на магнитную проницаемость при 1,5 Т и 60 Гц, измеренную на неориентированной электротехнической стали, полученной в соответствии с предпочтительным способом, соответствующим настоящему изобретению, имеющей удельное объемное сопротивление, составляющее приблизительно 37 мкОм·см.

Фиг.6 - график, иллюстрирующий влияние деформации горячей прокатки на потерю в магнитной системе при 1,5 Т и 60 Гц, измеренную на неориентированной электротехнической стали, полученной в соответствии с предпочтительным способом, соответствующим настоящему изобретению, имеющей удельное объемное сопротивление, составляющее приблизительно 37 мкОм·см.

Фиг.7 - иллюстрации характерных микроструктур при 50ти-кратном увеличении после горячей прокатки и после дополнительной холодной прокатки до приблизительно 0,018 дюймов (приблизительно 0,45 мм) и окончательного отжига при температуре приблизительно 1450°F (приблизительно 790°С) неориентированной электротехнической стали, полученной в соответствии с предпочтительным способом, соответствующим настоящему изобретению, имеющей удельное объемное сопротивление, составляющее приблизительно 50 мкОм·см.

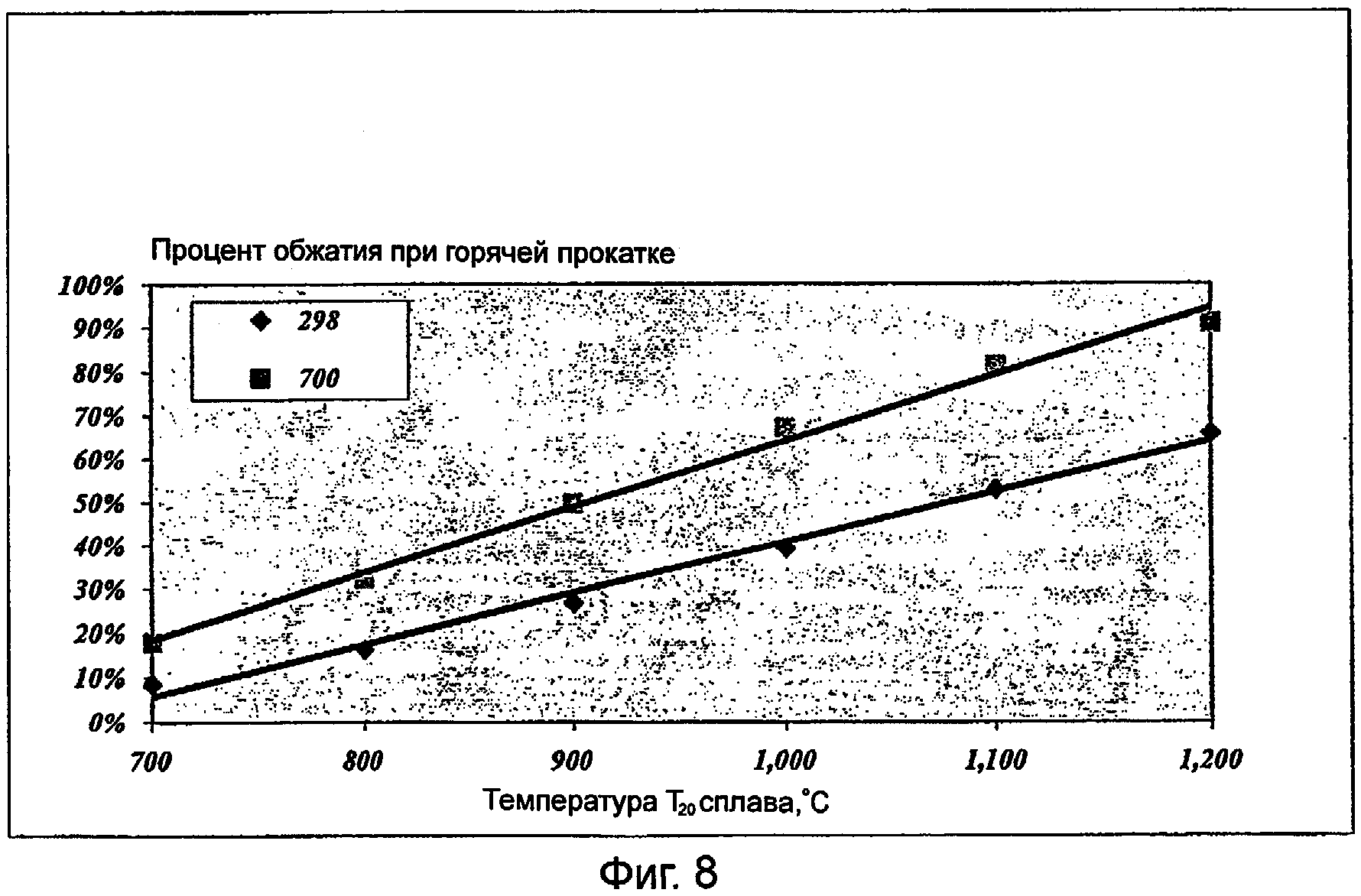

Фиг.8 - график, иллюстрирующий влияние состава, выражаемого в единицах Т20мас.%γ, температуры горячей прокатки и % обжатия при горячей прокатке для обеспечения специальных уровней деформации горячей прокатки.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Для обеспечения ясного и правильного понимания описания и формулы изобретения, включая объем, даваемый такими терминами, обеспечиваются следующие определения.

Термины "феррит" и "аустенит" используют для описания характерных форм кристаллов стали. "Феррит" или "ферритная сталь" имеет объемно-центрированную кубическую или "bcc" форму кристаллов, тогда как "аустенит" или "аустенитная сталь" имеет гранецентрированную кубическую или "fcc" форму кристаллов. Термин "полностью ферритная сталь" используют для описания сталей, которые не подвергаются какому-либо фазовому превращению между ферритной и аустенитной формами кристаллов в процессе охлаждения из расплава и/или при повторном нагреве для горячей прокатки, независимо от конечной микроструктуры при комнатной температуре.

Термины "полоса" и "лист" используют для описания физических свойств стали в описании и формуле изобретения по сравнению со сталью толщиной менее приблизительно 0,4 дюйма (приблизительно 10 мм) и шириной, как правило, более приблизительно 40 дюймов (приблизительно 1000 мм). Термин "полоса" не имеет ограничения по ширине, при этом полоса имеет толщину, которая существенно меньше ширины.

Для ясности, исходная скорость охлаждения будет считаться скоростью охлаждения расплавленного металла, обеспечиваемой листоотливным валком или валками. Термин вторичная скорость охлаждения будет считаться скоростью охлаждения полосы после выхода из валка или валков при литье.

Термин "валки", используемый в этой заявке, относится к одинарным или спаренным валкам, барабанам или лентам. В общем, используют пары валков, которые являются охлаждаемые внутри, вращающимися в противоположном направлении друг относительно друга и расположенными параллельно друг другу с осями, в общем, удерживаемыми в горизонтальной плоскости.

Настоящее изобретение обеспечивает получение неориентированной электротехнической стали с низкими потерями в магнитной системе и высокой магнитной проницаемостью, которую получают из быстро затвердевшей и литой полосы, причем литая полоса имеет толщину менее приблизительно 0,8 дюйма (приблизительно 20 мм), как правило, имеет толщину приблизительно менее 0,4 дюйма (приблизительно 10 мм), а предпочтительно имеет толщину менее приблизительно 0, 16 дюйма (приблизительно 4 мм). В этом технологическом процессе быстрого затвердевания, как правило, используют два вращающихся в противоположные стороны листоотливных валка или ленты, но может быть также использован одинарный листоотливной валок или лента.

Технические требования к применению бесслиткового литья тонкой полосы для получения неориентированной электротехнической стали отличаются от литья нержавеющих сталей и углеродистых сталей вследствие металлургических свойств, то есть состава, выделившихся фаз и включений, структуры и роста зерен, необходимых для получения требуемых магнитных свойств в окончательно отожженной неориентированной электротехнической стали. В способе, соответствующем настоящему изобретению, получения неориентированной электротехнической стальной полосы, исходную литую полосу получают путем быстрого охлаждения-кристаллизации, благодаря чему расплав стали может затвердеть в виде полосы при использовании либо одинарного валка (или барабана), двух листоотливных валков (или лент или барабанов), вращающихся в противоположных направлениях, или непрерывной ленты. Полосу предпочтительно льют между двумя близко отстоящими друг от друга горизонтальными валками, вращаемыми в противоположных направлениях и охлаждаемыми внутренне. В практических случаях использования способа, соответствующего настоящему изобретению, предпочтительной является тонкая литая полоса, имеющая толщину, составляющую приблизительно от 0,03 дюйма (приблизительно 0,7 мм) до приблизительно 0,16 дюйма (приблизительно 4 мм). Устройства и способы литья полосы известны из предшествующего уровня техники, например, из патентов США №6257315, №6237673, №6164366, №6152210, №6129136, №6032722, №5983981, №5924476, №5871039, №5816311, №5810070, №5720335; №5477911, №5049204, которые специально включены в эту заявку в качестве ссылки.

На фиг.1 приведена принципиальная схема общего двухвалкового способа литья полосы. Расплав стали образует ванну 30 жидкого металла, который быстро делают твердым, используя два листоотливных валка 20 (или ленты или барабана), вращающихся в противоположных направлениях, для образования тонкой литой полосы 10. Как правило, листоотливные валки 20 являются внутренне охлаждаемыми.

В практике применения настоящего изобретения используется расплав стали, содержащий легирующие добавки кремния, хрома, марганца, алюминия и фосфора. Первостепенной задачей этих добавок является увеличение удельного объемного сопротивления, как следует из Уравнения I, уменьшения потерь в магнитной системе, вызываемых вихревыми токами, которые возбуждаются в течение намагничивания переменным током:

(I) ρ=13+6,25(%Mn)+10,52(%Si)+11,82(%Al)+6, 5(%Cr)+14(%P)

где ρ - удельное объемное сопротивление, в мкОм·см, стали, а %Mn, %Si, %Al, %Cr и %Р - являются массовыми процентами марганца, кремния, алюминия, хрома и фосфора, соответственно, в стали.

Получаемую в результате тонкую литую полосу подвергают технологической обработке до конечной толщины посредством горячей прокатки, где конечная сталь должна иметь магнитные свойства, характерные для неориентированной электротехнической стали марки CRML, получаемой при использовании стандартных способов; или посредством холодной прокатки или факультативно горячей и холодной прокатки, где конечная сталь должна иметь магнитные свойства, сравнимые со свойствами неориентированной электротехнической стали марок CRML или CRNO, получаемых при использовании стандартных методов.

Чтобы начать получение электротехнических сталей в соответствии с настоящим изобретением, расплав стали может быть получен при использовании, в общем, установленных способов плавления стали, рафинирования и легирования. Состав расплава содержит, в общем, не более приблизительно 6,5% кремния, не более приблизительно 3,0% алюминия, не более приблизительно 5% хрома, не более приблизительно 3% марганца, не более приблизительно 0,01% азота, не более приблизительно 0,05% углерода и остальное по существу железо и примеси, характерные для способа получения стали. Предпочтительный состав предпочтительно содержит от приблизительно 1% до примерно 3,5% кремния, не более приблизительно 0,5% алюминия, от приблизительно 0,1% до приблизительно 3% хрома, от приблизительно 0,1% до приблизительно 1% марганца, не более приблизительно 0,01% серы и/или селена, не более приблизительно 0,005% азота, не более приблизительно 0,01% углерода. Помимо этого, предпочтительная сталь может иметь примеси, например, титана, ниобия и/или ванадия, в количествах, не превышающих приблизительно 0,005%. Более предпочтительная сталь содержит от приблизительно 1,5% до примерно 3% кремния, не более приблизительно 0,05% алюминия, от приблизительно 0,15% до приблизительно 2% хрома, от приблизительно 0,1% до приблизительно 0,35% марганца, не более приблизительно 0,008% серы и/или селена, не более приблизительно 0,002% азота, не более приблизительно 0,005% углерода и остальное железо с нормально имеющимися примесями.

Сталь также может содержать другие элементы, например сурьму, мышьяк, висмут, фосфор и/или олово, в количествах до приблизительно 0,15%. Сталь может также содержать медь, молибден и/или никель в количествах не более приблизительно 1% по отдельности или в комбинации. Другие элементы могут быть представлены либо как предумышленные добавки, либо представлены как примеси, то есть загрязнения из технологического процесса плавления стали. Примеры способов получения расплава стали включают в себя кислородную плавку в электродуговой печи (EAF) или вакуумную индукционную плавку (VIM). Примеры способов дополнительного рафинирования и/или получения легирующих добавок для расплава стали могут включать в себя использование ковшовой металлургической печи (LMF), вакуумный конвертер для кислородной карбюризации (VOD) и/или реактора для обезуглероживания в атмосфере аргона и кислорода (AOD).

Кремний представлен в сталях в соответствии с настоящим изобретением в количестве от приблизительно 0,5% до приблизительно 6,5%, а предпочтительно - от приблизительно 1% до приблизительно 3,5%, а еще более предпочтительно - от приблизительно 1,5% до приблизительно 3%. Добавки кремния служат для увеличения удельного объемного сопротивления, стабилизации фазы феррита и увеличения твердости для улучшения характеристик штамповки в конечной полосе; однако известно, что при содержании более приблизительно 2,5% кремний делает сталь более хрупкой.

Хром представлен в сталях в соответствии с настоящим изобретением в количестве не более приблизительно 5%, предпочтительно - от приблизительно 0,1% до приблизительно 3%, а более предпочтительно - от приблизительно 0,15% до приблизительно 2%. Добавки хрома служат для увеличения удельного объемного сопротивления, однако его влияние должно рассматриваться для поддержания требуемого фазного равновесия и микроструктурных характеристик.

Марганец представлен в сталях в соответствии с настоящим изобретением в количестве не более приблизительно 3%, предпочтительно - от приблизительно 0,1% до приблизительно 1%, а более предпочтительно - от приблизительно 0,1% до приблизительно 0,35%. Добавки марганца служат для увеличения удельного объемного сопротивления, однако его влияние должно рассматриваться для поддержания требуемого фазного равновесия и микроструктурных характеристик.

Алюминий представлен в сталях в соответствии с настоящим изобретением в количестве не более приблизительно 3%, предпочтительно - не более приблизительно 0,5%, а еще более предпочтительно - не более приблизительно 0,05%. Добавки алюминия служат для увеличения удельного объемного сопротивления, стабилизации фазы феррита и увеличения твердости для улучшения характеристик штамповки в конечной полосе; однако алюминий может использоваться в сочетании с другими элементами для формирования выделяющихся фаз в течение охлаждения после затвердевания, которые могут препятствовать росту зерен в течение технологической обработки.

Сера и селен являются нежелательными элементами в сталях в соответствии с настоящим изобретением в том отношении, что эти элементы могут соединяться с другими элементами для образования выделяющихся фаз, которые могут препятствовать росту зерен в течение технологической обработки. Сера является обычной примесью в расплаве стали. Сера и/или селен, если они представлены в стали, могут находиться в количестве не более приблизительно 0,01%. Сера предпочтительно может быть представлена в количестве не более приблизительно 0,005%, а селен - в количестве не более 0,007%.

Азот является нежелательным элементом в сталях в соответствии с настоящим изобретением в том отношении, что азот может соединяться с другими элементами и образовывать выделяющиеся фазы, которые могут препятствовать росту зерен в течение технологической обработки. Азот является обычной примесью в расплаве стали и, если он имеется в стали настоящего изобретения, то может находиться в количестве не более приблизительно 0,01%, предпочтительно - не более приблизительно 0,005%, а более предпочтительно - в количестве не более 0,002%.

Углерод является нежелательным элементом в сталях настоящего изобретения. Углерод благоприятствует образованию аустенита и, если представлен в количестве более приблизительно 0,003%, то сталь должна быть предусмотрена с обезуглероживающим отжигом для достаточного уменьшения содержания углерода, чтобы препятствовать "магнитному старению", вызываемому выпадением карбида в окончательно отожженной стали. Углерод является обычной примесью из расплава стали и, если он представлен в сталях настоящего изобретения, то он может находиться в количестве не более приблизительно 0,05%, предпочтительно - не более приблизительно 0,01%, а более предпочтительно - не более приблизительно 0,005%. Если содержание углерода в расплаве более приблизительно 0,003%, то неориентированная электротехническая сталь должна быть подвергнута обезуглероживающему отжигу до уровня содержания углерода, составляющему менее приблизительно 0,003%, а предпочтительно - менее приблизительно 0,0025%, так, чтобы окончательно отожженная полоса не испытывала в будущем магнитного старения.

Полосы из неориентированной электротехнической стали, полученной в соответствии с настоящим изобретением, подвергают в течение производства технологическим процессам прокатки, например горячей прокатки и/или холодной прокатки, в течение которых полоса испытывает обжатие по толщине.

Литая и катаная полосы дополнительно обеспечиваются окончательным отжигом, в течение которого формируются требуемые магнитные свойства и при необходимости достаточно уменьшается содержание углерода для предотвращения магнитного старения. Окончательный отжиг, как правило, проводят в контролируемой атмосфере, например в атмосфере газовой смеси водорода и азота. В настоящее время хорошо известно несколько способов, включая периодический или камерный отжиг, непрерывный отжиг полосы и индукционный отжиг. Периодический отжиг, как правило, проводят для обеспечения температуры отжига вблизи или выше приблизительно 1450°F (приблизительно 790°С) и менее приблизительно 1550°F (приблизительно 843°С) в течение времени, составляющего приблизительно один час, как описано в технических требованиях 726-00, А683-98а и А683-99 Американского общества по испытанию материалов (ASTM). Непрерывный отжиг полосы, при его использовании, как правило, проводят при температуре вблизи или выше приблизительно 1450°F (приблизительно 790°С) и менее приблизительно 1950°F (приблизительно 1065°С) в течение менее десяти минут. Индукционный отжиг, при его использовании, как правило, проводят для обеспечения температуры отжига более приблизительно 1500°F (приблизительно 815°С) в течение менее приблизительно пяти минут.

В практике применения способа, соответствующего настоящему изобретению, температура полосы неориентированной электротехнической стали, покидающей поверхность листоотливных валков, в общем, выше приблизительно 2500°F (приблизительно 1370°С). Неориентированная электротехническая сталь может быть технологически обработана, в соответствии с чем литая полоса обеспечивается вторичным охлаждением от температуры менее приблизительно 2500°F (приблизительно 1370°С) до температуры менее приблизительно 1700°F (приблизительно 925°С) со скоростью более приблизительно 20°F в секунду (приблизительно 10°С в секунду). Неориентированная электротехническая сталь может быть охлаждена, и литая, затвердевшая и охлажденная полоса может быть свернута в рулон при температуре менее приблизительно 1475°F (приблизительно 800°С). Технологический процесс охлаждения может быть факультативно проведен в защитной неокислительной атмосфере для уменьшения или предотвращения окисления поверхностей стальной полосы.

Настоящее изобретение также обеспечивает литье расплава стали в исходную полосу, в котором литую полосу подвергают быстрому охлаждению для сохранения ферритной микроструктуры непосредственно после литья.

В предпочтительном способе, соответствующем настоящему изобретению, литую полосу дополнительно подвергают быстрому вторичному охлаждению от температуры более приблизительно 2280°F (приблизительно 1250°С) до температуры менее приблизительно 1650°F (приблизительно 900° С) со скоростью более приблизительно 45°F в секунду (приблизительно 25°С в секунду). Такой технологический процесс быстрого охлаждения, как правило, осуществляют при использовании охлаждения в водяных струях или в воздуховодяном тумане. Более предпочтительная скорость более быстрого охлаждения, соответствующего настоящему изобретению, больше приблизительно скорости 90°F в секунду (приблизительно 50°С в секунду), а предпочтительнее всего больше приблизительно скорости 120°F в секунду (приблизительно 65°С в секунду). Условия охлаждения стальной полосы могут регулироваться с помощью распылительной системы, которая предусматривает устройство с распылительными насадками, углы распыления, плотность водяных струй, длины зоны охлаждения и/или число распылительных насадок. Поскольку трудно осуществлять текущий контроль температуры полосы в течение охлаждения распылением вследствие изменений в толщине водяной пленки на полосе, как правило, используют измерения плотности распыления. Плотность распыления, составляющая от приблизительно 125 литров в минуту на квадратный метр до приблизительно 450 литров в минуту на квадратный метр, в общем, обеспечивает требуемую скорость охлаждения. Литая, затвердевшая и охлажденная полоса может быть свернута в рулон при температуре менее приблизительно 1475°F (приблизительно 800°С), а более предпочтительно - менее приблизительно 1250°F (приблизительно 680°С).

Настоящее изобретение обеспечивает получение неориентированной электротехнической стали, имеющей магнитные свойства, адекватные для коммерческого использования, причем расплав стали льют с образованием исходной полосы, которую затем подвергают технологической обработке посредством горячей прокатки, холодной прокатки или горячей прокатки и холодной прокатки перед окончательным отжигом для формирования требуемых магнитных свойств.

При практическом использовании способа, соответствующего настоящему изобретению, полоса неориентированной электротехнической стали может быть подвергнута горячей прокатке, холодной прокатке или комбинации горячей и холодной прокатки. При использовании горячей прокатки полоса может быть прокатана от температуры, составляющей приблизительно 1300°F (приблизительно 700°С), до температуры, составляющей приблизительно 2000°F (приблизительно 1100°С). Катаная полоса может быть дополнительно подвергнута отжигу для получения требуемой кристаллической структуры и микроструктуры стали, в частности, в случаях, в которых состав расплава не обеспечивает полностью ферритную микроструктуру, а более конкретно, если условия технологической обработки приводят в результате к существенной рекристаллизации микроструктуры перед холодной прокаткой и/или окончательным отжигом. Однако использование таких технологических способов может привести к росту окалины на поверхностях стали. Использование соответствующих технологических способов, обычно, известных из предшествующего уровня техники, делает возможным в определенных границах повлиять на образование окалины, качества, а также количества.

Неориентированная электротехническая сталь, содержащая кремний и хром, одного варианта осуществления настоящего изобретения является предпочтительной, так как получаются механические характеристики превосходной прочности и более высокого сопротивления разрушению в течение технологической обработки.

В одном варианте осуществления настоящее изобретение обеспечивает способы получения неориентированной электротехнической стали, имеющей магнитные свойства, которая имеет максимальные потери в магнитной системе, составляющие приблизительно 8,8 Вт/кг, и минимальную магнитную проницаемость, составляющую приблизительно 1500 Гаусс/Эрстед, измеренную при 1,5 Т и 60 Гц.

В другом варианте осуществления настоящее изобретение обеспечивает способы получения неориентированной электротехнической стали, имеющей магнитные свойства, которые имеют максимальные потери в магнитной системе, составляющие приблизительно 4,4 Вт/кг, и минимальную магнитную проницаемость, составляющую приблизительно 2000 Гаусс/Эрстед, измеренную при 1,5 Т и 60 Гц.

В одном варианте осуществления неориентированной электротехнической стали в соответствии с настоящим изобретением, может быть использована сталь, имеющая состав, который не является полностью ферритным, при этом для подавления образования фазы аустенита используют быстрое охлаждение в течение литья полосы и/или соответствующей технологической обработки ниже по технологической цепочке, например, быстрое вторичное охлаждение литой полосы, горячей прокатки и условий отжига.

В факультативных практических случаях использования настоящего изобретения литая, затвердевшая и охлажденная полоса может быть получена с обжатием в горячем состоянии и/или отжигом до холодной прокатки и/или окончательного отжига. Квалифицированным специалистам в этой области техники хорошо известно, что технологическая обработка полосы с исходной микроструктурой, состоящей из смеси фаз феррита и аустенита может обеспечивать значительные трудности в регулировании размера зерен и ориентации кристаллов, в частности, рекристаллизация может привести к образованию ориентации <111>, которая имеет худшие магнитные свойства, чем предпочтительные ориентации <100> и <110>.

В практике применения способа, соответствующего настоящему изобретению, образование фазы аустенита может предотвращаться при использовании состава расплава, обеспечивающего полностью ферритную микроструктуру, или в альтернативном варианте, благодаря регулированию условий технологической обработки литой затвердевшей и охлажденной полосы, где состав расплава не обеспечивает полностью ферритную микроструктуру. Уравнение II иллюстрирует влияние состава на образование фазы аустенита. Процентное содержание элементов, указанных в Уравнении II, приведено в массовых %, тогда как параметр Т20 мас.%γ (указанный в Таблицах как Т20) является температурой, которая в состояниях равновесия будет обеспечивать 20 мас.% стали, находящихся в виде фазы аустенита.

(II) T20мас.%γ°C=787,8-4407(%C)-151,6(%Mn)+564,7(%P)+155,9(%Si)+

439,8(%Al)-50,7(%Cr)-68,8(%N)-53,2(%Cu)-139(%Ni)+88,3(%Mo)

В случаях практического применения способа, соответствующего настоящему изобретению, Уравнение II может быть использовано для определения предельной температуры горячей прокатки, при ее использовании, и/или отжига, при его использовании, полосы.

Горячая прокатка литой и затвердевшей полосы может быть предпочтительной по ряду причин. Во-первых, литая полоса часто имеет усадочную пористость, которая должна быть закрыта для получения требуемых механических и магнитных свойств полосы. Во-вторых, текстурированные листоотливные валки обычно используют для бесслиткового литья полосы. Шероховатость поверхности полосы непосредственно после литья в действительности отражает шероховатость поверхности листоотливных валков, делая поверхность литой полосы непригодной для использования в магнитопроводах, где стальные пластины сердечника должны быть собраны в плотно упакованную стопу. Из известного уровня техники было установлено, что тонкая литая полоса может быть подвергнута горячей прокатке для обеспечения требуемых поверхностных характеристик как для углеродистых сталей, так и для нержавеющих сталей. Заявители определили, что применение горячей прокатки может существенно ухудшить магнитные свойства окончательно отожженной неориентированной электротехнической стали; однако заявители открыли способ, соответствующий настоящему изобретению, благодаря которому может быть использована горячая прокатка, при этом литая полоса может быть подвергнута горячей прокатке, отжигу, факультативно холодной прокатке и окончательному отжигу для получения неориентированной электротехнической стали, имеющей превосходные магнитные свойства. Заявители дополнительно определили в одном варианте осуществления, соответствующем настоящему изобретению, что литая полоса может быть подвергнута горячей прокатке, холодной прокатке и окончательному отжигу для получения неориентированной электротехнической стали, имеющей превосходные магнитные свойства, не требующей отжига после горячей прокатки.

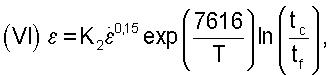

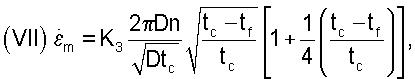

В научных исследованиях, проводимых заявителями, наилучшие магнитные свойства могли быть получены, когда условия горячей прокатки подавляют рекристаллизацию микроструктуры непосредственно после литья перед холодной прокаткой и/или окончательным отжигом, сохраняя в соответствии с этим характерную структуру с ориентацией <100> полосы непосредственно после литья. В одном варианте осуществления способов, соответствующих настоящему изобретению, условия деформации для горячей прокатки моделировали для определения требований, предъявляемых к горячей деформации, благодаря которым потенциальная энергия деформации, передаваемая от горячей прокатки, была незначительной для обеспечения возможности обширной рекристаллизации литой полосы. Такая модель, описываемая в Уравнениях III-IX, представляет дополнительный вариант осуществления способа, соответствующего настоящему изобретению, и должна быть очень понятной для квалифицированных специалистов в этой области техники.

Потенциальная энергия, передаваемая от прокатки, может быть вычислена как

В соответствии с чем, W - работа, совершаемая при прокатке, θс - подчиненный ограничениям предел текучести стали, a R - величина обжатия при прокатке в виде десятичной дроби, то есть исходная толщина литой полосы (tc в мм), поделенная на конечную толщину литой и горячекатаной полосы (tf в мм). Истинная деформация при горячей прокатке может быть дополнительно вычислена как

(IV) ε=K1W,

где ε - истинная деформация, a K1 - постоянная. При комбинировании Уравнения III и Уравнения IV истинная деформация может быть вычислена как

Подчиненный ограничениям предел текучести, θс, относится к пределу текучести литой стальной полосы при горячей прокатке. При горячей прокатке имеет место динамическое упругое последействие и, следовательно, считается, что в течение горячей прокатки в процессе осуществления способа, соответствующего настоящему изобретению, не происходит деформационного упрочнения. Однако предел текучести заметно зависит от температуры и скорости деформации и в соответствии с этим заявители ввели решение, основанное на зависимости Зенера-Холломана, в соответствии с которым предел текучести вычисляют следующим образом на основе температуры деформации и скорости деформации

где θТ - предел текучести с учетом температуры и скорости деформации стали в течение прокатки,

где К2- постоянная.

Упрощенный способ вычисления средней скорости деформации,

где D - диаметр рабочего валка в мм, n - скорость вращения валка (число оборотов в секунду), a K1 - постоянная. Вышеприведенные выражения могут быть преобразованы и упрощены путем замены

В одном предпочтительном практическом применении способа, соответствующего настоящему изобретению, было обнаружено, что условия, используемые для горячей прокатки, должны быть критическими для получения требуемых магнитных свойств в полосе.

В практическом применении способа, соответствующего настоящему изобретению, имеются практические результаты, которые возникают из использования литья тонкой полосы для получения неориентированных электротехнических сталей, условия которых хорошо известны. Тонкая литая стальная полоса может иметь значительные количества пористости по осевой линии, причем пористость возникает в результате усадки при затвердевании вдоль средней линии полосы, при этом пористость должна быть закрыта при использовании горячей или холодной прокатки. В предпочтительных вариантах осуществления настоящего изобретения литую полосу подвергают горячей или холодной прокатке с достаточным обжатием по толщине для полного закрытия пористости. Во-вторых, в двухвалковых машинах для литья полосы, обычно, используют литьевые барабаны или валки, которые имеют спроектированную конструкцию поверхности валка. Как правило, поверхность валка является шероховатой для регулирования теплопередачи в течение затвердевания и в соответствии с этим для получения полосы, не имеющей трещин после литья. В практических случаях применения настоящего изобретения литая полоса должна быть подвергнута горячей или холодной прокатке с достаточным обжатием по толщине, чтобы получить гладкую поверхность полосы и полосу неориентированной электротехнической стали, приемлемую для практического использования. Кроме того, в более предпочтительных вариантах осуществления настоящего изобретения горячая прокатка, если она используется, должна быть выполнена в условиях, которые препятствуют образованию фазы аустенита или чрезмерной величины деформации под действием горячей прокатки. На фиг.7 иллюстрируется влияние деформации горячей прокатки на размер рекристаллизованных зерен в неориентированной электротехнической стали, соответствующей настоящему изобретению. В более предпочтительных вариантах осуществления настоящего изобретения может быть получена полоса неориентированной электротехнической стали, имеющая большой размер рекристаллизованных зерен после окончательного отжига. На фиг.8 показано, как может быть использована величина обжатия и температуры прокатки для стали при использовании способа, соответствующего настоящему изобретению, имеющей широкий диапазон Т20мас.%γ. На фиг.8 дополнительно иллюстрируется то, что величина деформации горячей прокатки определяет, может ли быть получена неориентированная сталь без отжига горячекатаной полосы перед холодной прокаткой и окончательным отжигом и/или указанный окончательный отжиг является более продолжительным и/или осуществляется при более высоких температурах.

В факультативном способе, в котором литую полосу подвергают одной или более горячим прокаткам, обжатие по толщине больше, по меньшей мере, приблизительно 10% и меньше приблизительно 75%, предпочтительно - больше, по меньшей мере, приблизительно 20% и меньше приблизительно 70%, а более предпочтительно - больше, по меньшей мере, приблизительно 30% и меньше приблизительно 65%. В соответствии с предпочтительным способом, соответствующим настоящему изобретению, тонкую литую полосу подвергают горячей прокатке при температуре, равной температуре Т20мас.%γ или меньшей температуры Т20мас.%γ Уравнения II для предотвращения превращения фазы феррита, образованной при быстром охлаждении литья, и вторичного охлаждения до фазы аустенита. Условия горячей прокатки, включая характерную температуру деформации, характерное обжатие и характерную скорость обжатия, дополнительно определяют для минимизации величины рекристаллизации в полосе перед холодной прокаткой или окончательным отжигом полосы. В способе, соответствующем настоящему изобретению, желательно, чтобы такой рекристаллизации подверглось менее приблизительно 25% толщины полосы неориентированной электротехнической стали. В предпочтительном практическом применении способа, соответствующего настоящему изобретению, желательно, чтобы такой рекристаллизации подверглось менее приблизительно 15% толщины полосы неориентированной электротехнической стали. В более предпочтительном практическом применении способа, соответствующего настоящему изобретению, желательно, чтобы такой рекристаллизации подверглось менее приблизительно 10% толщины полосы неориентированной электротехнической стали. В самом предпочтительном практическом применении способа, соответствующего настоящему изобретению, в полосе по существу отсутствует рекристаллизация.

В практическом применении способа, соответствующего настоящему изобретению, отжиг литой и горячекатаной полосы может быть осуществлен посредством самоотжига, в котором горячекатаную полосу отжигают посредством тепла, удерживаемого в ней. Самоотжиг может быть получен благодаря свертыванию горячекатаной полосы в рулон при температуре, составляющей более приблизительно 1300°F (приблизительно 705°С). Отжиг литой и горячекатаной полосы может также быть также осуществлен при использовании способов отжига в рулонах периодического типа или отжига полосы непрерывного типа, которые хорошо известны из предшествующего уровня техники. При использовании отжига в рулонах периодического типа горячекатаную полосу нагревают до повышенной температуры, как правило, более приблизительно 1300°F (приблизительно 705°С) в течение более приблизительно 10 минут, а предпочтительно до температуры, превышающей приблизительно 1400°F (приблизительно 760°С). При использовании непрерывного отжига полосы горячекатаную полосу нагревают до температуры, как правило, превышающей приблизительно 1450°F (приблизительно 790°С), в течение менее приблизительно 10 минут.

Литая полоса, литая и горячекатаная полоса, или литая и горячекатаная полоса, подвергнутая отжигу в зоне горячих состояний, соответствующая настоящему изобретению, может быть факультативно подвергнута очистке от окалины для удаления любых окислов или слоя окалины, образованных на полосе неориентированной электротехнической стали перед холодной прокаткой или окончательным отжигом. "Протравливание" является наиболее обычным способом удаления окалины, в котором полосу подвергают химической очистке поверхности металла путем использования водных растворов одной или более неорганических кислот. Другие способы, например щелочной, электрохимический и механический способы очистки, являются принятыми способами очистки поверхности стали.

После окончательного отжига на сталь, соответствующую настоящему изобретению, может быть дополнительно нанесено изоляционное покрытие, например покрытие, определенное для использования на неориентированных электротехнических сталях, как описано в технических требованиях А677 и А976-97 Американского общества по испытания материалов (ASTM).

ПРИМЕРЫ

ПРИМЕР 1

Из расплавов А и В, имеющих составы, приведенные в Таблице I, отливали полосы, имеющие толщину, составляющую приблизительно 0,10 дюйма (приблизительно 2,5 мм), которые подвергали технологической обработке в соответствии с блок-схемой, приведенной на фиг.2. Литые полосы из расплавов А, имеющие толщину, составляющую приблизительно 0,10 дюйма (приблизительно 2,5 мм) и литые полосы из расплава В, имеющие толщину, составляющую приблизительно 0,10 дюйма (приблизительно 2,5 мм), приблизительно 0, 060 дюйма (приблизительно 1,5 мм) и приблизительно 0,045 дюйма (приблизительно 1,15 мм), подвергали обжатию в горячем состоянии от приблизительно 30% до приблизительно 65% до толщины менее 0,040 дюйма (приблизительно 1 мм), обжатие в горячем состоянии осуществляли в один проход прокатки, используя рабочие валки диаметром приблизительно 9,5 дюйма (приблизительно 24 мм) и скорость прокатки приблизительно 32 об/мин, от температуры менее Т20, как определено в Уравнении II. Литые и горячекатаные полосы очищали от окалины, резали на опытные образцы и подвергали окончательному отжигу в печи периодического действия при температуре, составляющей приблизительно 1550°F (приблизительно 843°С), в течение времени выдержки, составляющего приблизительно 60 минут, в атмосфере 80% азота и 20% водорода с точкой росы, составляющей приблизительно 75°F (приблизительно 25°С), или в другом варианте, литые и горячекатаные полосы очищали от окалины и подвергали обжатию в холодном состоянии от приблизительно 7% до примерно 23%, осуществляемому за один проход холодной прокатки, резали на опытные образцы и подвергали окончательному отжигу печи периодического действия при температуре, составляющей приблизительно 1550°F (приблизительно 843°С), в течение времени выдержки, составляющего приблизительно 60 минут, в атмосфере 80% азота и 20% водорода с точкой росы, составляющей приблизительно 75°F (приблизительно 25°С). После окончательного отжига измеряли магнитные свойства в направлениях, параллельном и поперечном направлению прокатки, как показано в Таблице II.

Как показывают данные, приведенные в Таблице II, настоящее изобретение на практике обеспечивает получение электротехнической стали с магнитными свойствами, сравнимыми со свойствами электротехнической стали марки CRML, полученной, в общем, принятыми способами производства, в частности, когда используется небольшая величина обжатия в холодном состоянии, а также небольшие уменьшения степени твердости, обычно используемые в стандартных способах производства для получения сталей марки CRML.

ПРИМЕР 2

Расплавы А и В Примера 1 подвергали технологической обработке в различных вариантах осуществления способа, соответствующего настоящему изобретению, в соответствии с чем литые полосы обрабатывали в соответствии с блок-схемой, приведенной на фиг.3. Как показано в Таблице I, состав сплавов А и В обеспечивают получение удельного объемного сопротивления (ρ), вычисляемого из Уравнения I, представляющего среднекремнистую неориентированную электротехническую сталь известного уровня техники. Литые и затвердевшие полосы подвергали быстрому вторичному охлаждению до температуры менее приблизительно 1000°F (приблизительно 540°С) в соответствии с предпочтительным способом, соответствующим настоящему изобретению. Литые, затвердевшие и охлажденные полосы подвергали холодной прокатке до толщины, составляющей приблизительно 0,018 дюйма (приблизительно 0,45 мм). После холодной прокатки полосы подвергали окончательному отжигу в периодической печи при температуре, составляющей приблизительно 1550°F (приблизительно 843°С), в течение времени выдержки, составляющего приблизительно 60 минут, в атмосфере 80% азота и 20% водорода с точкой росы приблизительно 75°F (приблизительно 25°С), или подвергали окончательному отжигу в печи для непрерывного отжига полосы при температуре, составляющей приблизительно 1450°F (приблизительно 790°С) или приблизительно 1850°F (приблизительно 1010°С), в течение времени выдержки, составляющего менее, приблизительно 60 секунд, в атмосфере 75% азота и 25% водорода с точкой росы приблизительно 95°F (приблизительно 35°С), резали на опытные образцы и впоследствии подвергали периодическому отжигу при температуре, составляющей приблизительно 1550°F (приблизительно 843°С). После периодического отжига измеряли магнитные свойства в направлениях, параллельном и поперечном направлению прокатки полосы.

Как показано в Таблице III, магнитные свойства неориентированной электротехнической стали из расплава А, полученные в соответствии с настоящим изобретением, были приемлемыми; однако эти свойства хуже характерных свойств для электротехнической стали марки CRNO, получаемых, в общем, при использовании принятых способов производства. Расплав В, который представляет предпочтительный состав и технологическую обработку, соответствующую настоящему изобретению, давал магнитные свойства, сравнимые с качеством, доступным при использовании, в общем, принятых способов производства.

ПРИМЕР 3

Из расплава С, иллюстрируемого в Таблице I, отливали тонкие полосы, имеющие толщину, составляющую приблизительно 0,8 дюйма (приблизительно 2,0 мм) или приблизительно 0,10 дюйма (приблизительно 2,5 мм), которые были подвергнуты технологической обработке, иллюстрируемой на фиг.4. Как следует из Таблицы I, состав расплава С обеспечивал получение удельного объемного сопротивления, равного приблизительно 37 мкОм·см, делая сталь расплава С представительной для среднекремнистых неориентированных электротехнических сталей известного уровня техники. Литые и затвердевшие полосы из расплава С дополнительно подвергали быстрому вторичному охлаждению до температуры менее приблизительно 1000°F (приблизительно 540°С) в соответствии с предпочтительным способом, соответствующим настоящему изобретению. Литые, затвердевшие и охлажденные полосы повторно нагревали до температуры 1750°F (приблизительно 950°С) или приблизительно 2100°F (приблизительно 1150°С) в неокислительной атмосфере перед горячей прокаткой литой полосы, причем горячую прокатку проводили в течение одного прохода при использовании рабочих валков диаметром приблизительно 9,5 дюйма (приблизительно 24 см) и скорости прокатки приблизительно 32 об/мин, от температуры менее Т20мас.%γ, как определено в Уравнении II. Характерные температуры, обжатия и деформации прокатки, вычисленные при использовании Уравнения IX, приведены в Таблице IV. Горячекатаные полосы протравливали перед холодной прокаткой до толщины, составляющей приблизительно 0,018 дюйма (приблизительно 0,45 мм), или подвергали отжигу при температуре, составляющей приблизительно 1900°F (приблизительно 1035°С), в атмосфере воздуха в течение времени менее приблизительно 1 минуты, и протравливали перед холодной прокаткой. После холодной прокатки полосы отжигали в печи для непрерывного отжига полосы при температуре, составляющей приблизительно 1450°F (приблизительно 790°С) в течение менее приблизительно 60 секунд в атмосфере 75% азота и 25% водорода с точкой росы приблизительно 95°F (приблизительно 35°С), резали на опытные образцы, отжигали в периодической печи при температуре приблизительно 1550°F (приблизительно 843°С) и измеряли магнитные свойства, приведенные в Таблице IV, в направлениях, параллельном и поперечном направлению прокатки.

Как следует из Таблицы IV, магнитные свойства неориентированной электротехнической стали, полученной из расплава С в соответствии с настоящим изобретением, были сравнимы, в общем, с принятыми производственными способами с использованием отжига и без использования отжига горячекатаной полосы перед холодной прокаткой. На фиг.5 и 6 приведены эти данные, иллюстрирующие влияние уровня деформации при горячей прокатке на магнитную проницаемость и потери в магнитной системе, измеряемые при 1,5 Т и 60 Гц. Данные, приведенные в Таблице IV и на чертежах, показывают, что могут быть получены очень высокая магнитная проницаемость и низкие потери в магнитной системе из тонкой литой полосы среднекремнисто и неориентированной электротехнической стали без отжига в зоне горячих состояний, если обеспечена низкая деформация при горячей прокатке, менее 300 единиц, используя Уравнение IX.

Хотя предпочтительным вариантом осуществления настоящего изобретения является получение высокого качества неориентированной электротехнической стали марки CRML или CRNO без отжига полосы перед холодной прокаткой и/или окончательным отжигом, в тех случаях, в которых литая полоса подвергается очень высокой деформации при прокатке, то есть более 300 единиц, используя Уравнение IX, может быть предусмотрен отжиг в рулонах горячекатаной полосы, в соответствии с которым обеспечивается температура отжига существенно ниже температуры Т20мас.%γ при использовании оборудования и процедур, которые хорошо известны из предшествующего уровня техники.

ПРИМЕР 4

Расплав D, состав которого приведен в Таблице I, подвергали технологической обработке, причем литые полосы подвергали технологической обработке, иллюстрируемой на фиг.3, в соответствии с процедурой, описанной в примере 2. Как следует из Таблицы I, состав расплава D обеспечивает получение удельного объемного сопротивления (ρ), характерного для высококремнистой неориентированной электротехнической стали, соответствующей известному уровню техники.

Как показано в Таблице V, хотя магнитные свойства неориентированной электротехнической стали из расплава D, полученные в соответствии с настоящим изобретением, являются допустимыми, эти свойства хуже характерных свойств, получаемых при использовании, в общем, принятых производственных способов.

ПРИМЕР 5

Расплав Е, состав которого приведен в Таблице I, подвергали технологической обработке, причем литые полосы подвергали технологической обработке, иллюстрируемой на фиг.4, в соответствии с процедурой, описанной в примере 3. Как следует из Таблицы I, состав расплава Е, который обработан в соответствии с предпочтительным способом, соответствующим настоящему изобретению, обеспечивает получение удельного объемного сопротивления (ρ), характерного для высококремнистой неориентированной электротехнической стали, соответствующей известному уровню техники.

Как показано в Таблице VI, магнитные свойства неориентированной электротехнической стали из расплава Е, полученные в соответствии с настоящим изобретением, являются типичными для свойств, получаемых при использовании, в общем, принятых производственных способов с отжигом и без отжига горячекатаной полосы перед холодной прокаткой. На фиг.7 иллюстрируются характерные микроструктуры после горячей прокатки и после холодной прокатки и отжига в периодической печи при температуре 1450°F (приблизительно 790°С) для неориентированной стали способа, соответствующего настоящему изобретению, при использовании низкой, средней и высокой величины деформации в течение горячей прокатки. На этих чертежах иллюстрируется, как чрезмерная деформация перед обжатием в холодном состоянии обеспечивает меньший, и менее желательный, размер зерен после холодной прокатки и окончательного отжига, обеспечивая в соответствии с этим получение худших магнитных свойств.

Результаты, приведенные в Таблице VI и на чертежах, показывают, что может быть получена высококремнистая неориентированная электротехническая сталь с очень высокой магнитной проницаемостью и низкими потерями в магнитной системе из тонкой полосы без отжига в зоне горячих состояний при условии, что обеспечивается низкая деформация при горячей прокатке, менее 300 единиц, используя Уравнение IX, и с отжигом в зоне горячих состояний, если деформация при горячей прокатке менее 1000 единиц. Кроме того, аналогичные свойства могут быть получены при использовании отжига в зоне горячих состояний при условии, что при горячей прокатке обеспечивается деформация менее 1000 единиц.

На фиг.8 показано то, как % обжатия и температура прокатки могут быть использованы (для стали в широком диапазоне Т20мас.%γ) для обеспечения специального уровня деформации при горячей прокатке. Величина деформации при горячей прокатке определяет, может или не может быть получен продукт без отжига горячекатаной полосы или используя длительный высокотемпературный окончательный отжиг.

ДРУГИЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Хотя настоящее изобретение было подробно описано со ссылкой на сопроводительные чертежи, вышеприведенные описание и примеры предназначены для иллюстрации, а не для ограничения объема настоящего изобретения, который ограничен прилагаемой формулой изобретения. Другие аспекты, преимущества и модификации находятся в пределах объема следующей формулы изобретения.

Реферат

Изобретение относится к области металлургии для получения неориентированной электротехнической стали, которая нашла широкое использование в качестве магнитных материалов сердечников во множестве электрических машин и устройств, в частности в электродвигателях, где требуются низкие потери в магнитной системе и высокая магнитная проницаемость во всех направлениях полосы. Для получения полосы с низкими потерями в магнитной системе и высокой магнитной проницаемостью осуществляют приготовление расплава из неориентированной электротехнической стали, содержащей следующее соотношение компонентов в мас.%: кремний - не более приблизительно 6,5, хром - не более приблизительно 5, углерод - не более приблизительно 0,05, алюминий - не более приблизительно 3, марганец - не более приблизительно 3, железо и остаточные примеси - остальное, литье полосы путем быстрого затвердевания расплава с формированием зернистой структуры непосредственно после литья, прокатку для уменьшения толщины литой полосы и минимизации рекристаллизации зернистой структуры непосредственно после литья. Конечную полосу дополнительно подвергают, по меньшей мере, одному отжигу, в течение которого формируются магнитные свойства. 14 з.п. ф-лы, 8 ил., 6 табл.

Комментарии