Сменный низкопрофильный эластомерный вкладыш с увеличенным ресурсом для состоящей из трех частей экипажной тележки железнодорожного вагона - RU2082638C1

Код документа: RU2082638C1

Чертежи

Описание

Изобретение относится к эластомерным вкладышам и, в частности, к эластомерным вкладышам для системы управления экипажной тележки железнодорожного вагона, состоящей из трех частей, включающей в себя две боковые рамы тележки с опорными челюстями боковых рам и соединяющую две боковые рамы балку тележки. Каждая тележка включает в себя оси, осевые подшипники, буксы или буксовые переходники и два колесных комплекта.

Эластомерные вкладыши давно используются для основных систем подвески экипажных тележек железнодорожных вагонов. До появления этих систем гибких вкладышей использовались поверхности износа (патент США N 4785740). Существуют преимущества использования вкладышей из эластомера на поверхностях износа (патенты США N 3785298, 4483253, 4655143, 4938152) по отношению к экипажным тележкам железнодорожных вагонов с автоматическим управлением. Вслед за изображением основной экипажной тележки с автоматическим управлением несколько разработок привели к улучшению самих вкладышей, как свидетельствуют некоторые патенты С ША, которые будут описаны позднее. Эти эластомерные вкладыши расположены между буксой или верхом буксового переходника и пятой опорных челюстей рамы на экипажной тележке железнодорожного вагона. Эластомерные вкладыши обеспечивают регулируемую гибкость во всех направлениях и имеют много преимуществ перед ранее использовавшимися поверхностями скольжения металла по металлу или простыми поверхностями износа. Эти преимущества включают: уменьшение горизонтальные толчки на роликовые подшипники; увеличенную амортизацию системы; устранение износа между поверхностью буксы или верха буксового переходника и пятой опорных челюстей боковой рамы; уменьшение износа колес железнодорожного вагона; уменьшенный износ рельсов; увеличенный срок службы деталей и подшипников экипажной тележки; и, наконец, эластомерные вкладыши обеспечивают перпендикулярность между железнодорожным путем и экипажными тележками железнодорожных вагонов. Эластомерные вкладыши для экипажных тележек железнодорожных вагонов могут быть изготовлены чрезвычайно жесткими при сжатии, чтобы выдержать большие сжимающие нагрузки, появляющиеся от веса железнодорожного вагона и груза, но при этом оставаться гибкими при сдвиге для согласования движений между комплектами и боковыми рамами. Добавление регулируемой жесткости рессоры обеспечивает автоматическое управление и управляет динамикой транспортного средства. На множество вариантов и усовершенствований этих базовых эластомерных вкладышей выданы патенты, они разделяются на две категории. Патенты, описывающие сменные вкладыши: N 3381629, 3638582, 3699897, 4363278 и 4674412, а те, что в основном касаются крайне усложненных эластомерных вкладышей, где эластомерные вкладыши и опорная челюсть железнодорожного вагона, букса или буксовый переходник и детали приспособлений развиваются вместе это N 4416203, 36211792, 4026217. Более трудная дилемма проявляется в первой из этих групп, где эластомерный вкладыш должен приспосабливаться, улучшать или видоизменять существующие ныне соответствующие экипажные тележки железнодорожного вагона, состоящие из трех частей. Один из вариантов выполнения вкладыша по данному изобретению должен иметь возможность использования в новых состоящих из трех частей экипажных тележках железнодорожных вагонов, видоизмененных экипажных тележках, которые используются ныне и имеют только поверхности износа, и замены существующих аналогов эластомерных вкладышей с ограниченными ресурсом, (фиг.1).

Существующий однослойный эластомерный вкладыш (фиг.1), имеет ограниченный ресурс вследствие деградации и распада эластомера на свободной грани вкладыша. Несмотря на то, что конструкция известного аналога существует достаточно долго для того, чтобы предложить экономические преимущества для железных дорог, чтобы использовать эти аналоги, покупатели требуют увеличенного ресурса и давно разыскивают такие преимущества для дальнейшего снижения стоимости.

Первоначально причина для ограниченного ресурса существующей конструкции вкладыша не была достаточно понятной. Тем не менее, после долгого изучения и анализа заявителем была определена причина преждевременного разрушения существующего вкладыша. Первоначально не распознанный или неверно понятый недостаток был результатом низкого соотношения между подъемной жесткостью и поперечной жесткостью вкладыша из эластомера. Подъемная жесткость существующего вкладыша была низкой, чтобы позволить верху буксового переходника подниматься относительно пяты опорных челюстей боковой рамы во время торможения или раскачивания железнодорожного вагона. Когда приложенные силы торможения стремятся сдвинуть оси порознь в продольном направлении, это отклонение возникает в существующем вкладыше. Раскачивание (влияние) является следствием рывков и других движений транспортного средства и вызывают поперечные движения, прикладываемые к вкладышу. Специалисты первоначально полагали, что эти продольные и поперечные движения возникают в существующем вкладыше как чистые сдвиги. Однако из-за низкого соотношения между подъемной и поперечной жесткостью в конструкции существующего аналога торможение и раскачивание вызывают в существующих вкладышах комбинацию подъема и сдвига.

Фактически из-за этого низкого соотношения высокий процент движений приходится на подъем, тогда как первоначально предполагалось, что приходится на сдвиг. Как результат такой высокой доли подъемного движения, краевые деформации, вызывающие сжатие, приходятся на края существующего вкладыша. Эти краевые деформации прямо ответственны за ограниченный срок службы существующих эластомерных вкладышей. Далее описанные подъемные движения имеют тенденцию к тому, чтобы быть более вредными для срока службы вкладыша, чем могут быть только движения частного сдвига. Таким образом, было определено, что для увеличения ресурса соотношение подъемной и поперечной жесткостей должно быть увеличено, а краевые деформации, вызывающие сжатие, должны быть устранены какими либо средствами.

Проблема ограниченного ресурса существующего вкладыша (фиг. 1), решена в данном изобретении достаточным уменьшением краевых деформаций, вызывающих сжатие, без существенного изменения поперечной жесткости рессоры, дополнительных деталей или габаритной высоты экипажной тележки железнодорожного вагона. Это достигается без уменьшения каких-либо преимуществ вкладышей из эластомера. Эти улучшения также позволяют использовать одно и тоже устройство для видоизмененных вагонов, находящихся в эксплуатации, так же, как и для установки на новых вагонах без существующих изменений боковых рам или буксовых переходников.

Изобретение решает проблему ограниченного ресурса, а также отвечает жестким требованиям железнодорожной индустрии. Одно из этих требований относится к габаритной высоте экипажных тележек железнодорожных вагонов, габаритная высота не должна существенно увеличиваться по отношению к состоящей из 3 частей экипажной тележке железнодорожного вагона, не имеющей эластомерных вкладышей, т.е. использующей только поверхности износа. Это требование необходимо для неизменности габаритной высоты вагонной сцепки. Различная высота сцепки между вагонами с эластомерными вкладышами или без них не должна превышать точно определенные размеры для обеспечения точной и безопасной сцепки.

Другим требованием является то, что поперечная жесткость не должна существенно меняться относительно существующего вкладыша так, чтобы а) оставалась способность центровки и возвращения на место для установки экипажной тележки железнодорожного вагона перпендикулярно рельсам и б) динамика транспортного средства не изменялась сильно. Далее, дополнительные свойства должны позволять эластомерному быть сменным для состоящей из трех частей экипажной тележки железнодорожного вагона или использоваться в новой экипажной тележке без каких-либо значительных изменений опорной челюсти экипажной тележки или верха буксового переходника. В некоторых случаях изменения могут быть необходимы для усовершенствования изобретения, как то буртик сварного шва, добавленные к пяте опорной челюсти боковой рамы или буксовому переходнику или выполненные в них углубление или отверстие. Это ограничивает движение верхней и нижней пластин вкладыша относительно опорной челюсти боковой рамы и буксового переходника. Однако эти небольшие изменения могут быть легко выполнены. Дополнительным требованием является то, что увеличенный ресурс и свойства сменяемости удовлетворяются с минимальным увеличением стоимости, так что это еще и значительная экономия в цене для покупателя. Решающее увеличение срока службы является результатом изменений в количестве элементов усовершенствованного изобретения.

Первый элемент это достаточно высокий коэффициент формы (КФ) вкладыша из эластомера. Если коэффициент формы вкладыша увеличивается, жесткость на сжатие прокладки тоже увеличивается. Это, в свою очередь, опосредованно увеличивает подъемную жесткость детали. Промежуточная прокладка добавляется, чтобы способствовать выполнению этого изменения коэффициента формы. Таким образом, теперь под тормозной нагрузкой и раскачиванием вагона эластомерный вкладыш переводит большую часть этих движений в сдвиги и испытывает меньший подъем.

Ресурс далее увеличивается через добавление специального оконтуривания по краям слоев эластомерного вкладыша. Эти контуры помогают минимизировать боковые деформации, вызывающие сжатие или стягивание. Дальнейшие усовершенствования обеспечиваются выравниванием толщины прокладок данного изобретения. Увеличением толщины слоя каждой прокладки из эластомера к краям этой прокладки вызывающая сжатие боковая деформация может быть далее уменьшена. Все эти усовершенствования производятся с учетом сменяемости и вышеуказанных требований.

Предмет изобретения увеличивает все эти наложенные требования, а также значительно увеличивает ресурс существующего эластомерного вкладыша. Существующие аналоги (фиг.1) имеют расчетный ресурс в 200000 миль. Улучшенный сменный вкладыш имеет расчетный ресурс в 1000000 миль. Увеличение ресурса было показано в лаборатории тестированием в одинаковых условиях, где предмет изобретения выдержал 600000 циклов с небольшим повреждением, а тестирование существующего вкладыша прервалось на 150000 циклах. Поскольку замена является дорогой процедурой для железнодорожной индустрии, т.к. она требует оплаты для механиков, стоимость замены детали и стоимость простоя вагонов очень желательно, чтобы вкладыши имели увеличенный ресурс. Различные другие свойства, преимущества и отличия данного изобретения станут более явными после прочтения следующего подробного описания.

Сопроводительные чертежи, которые включены в это описание и являются его частью, иллюстрируют несколько основных вариантов выполнения данного изобретения.

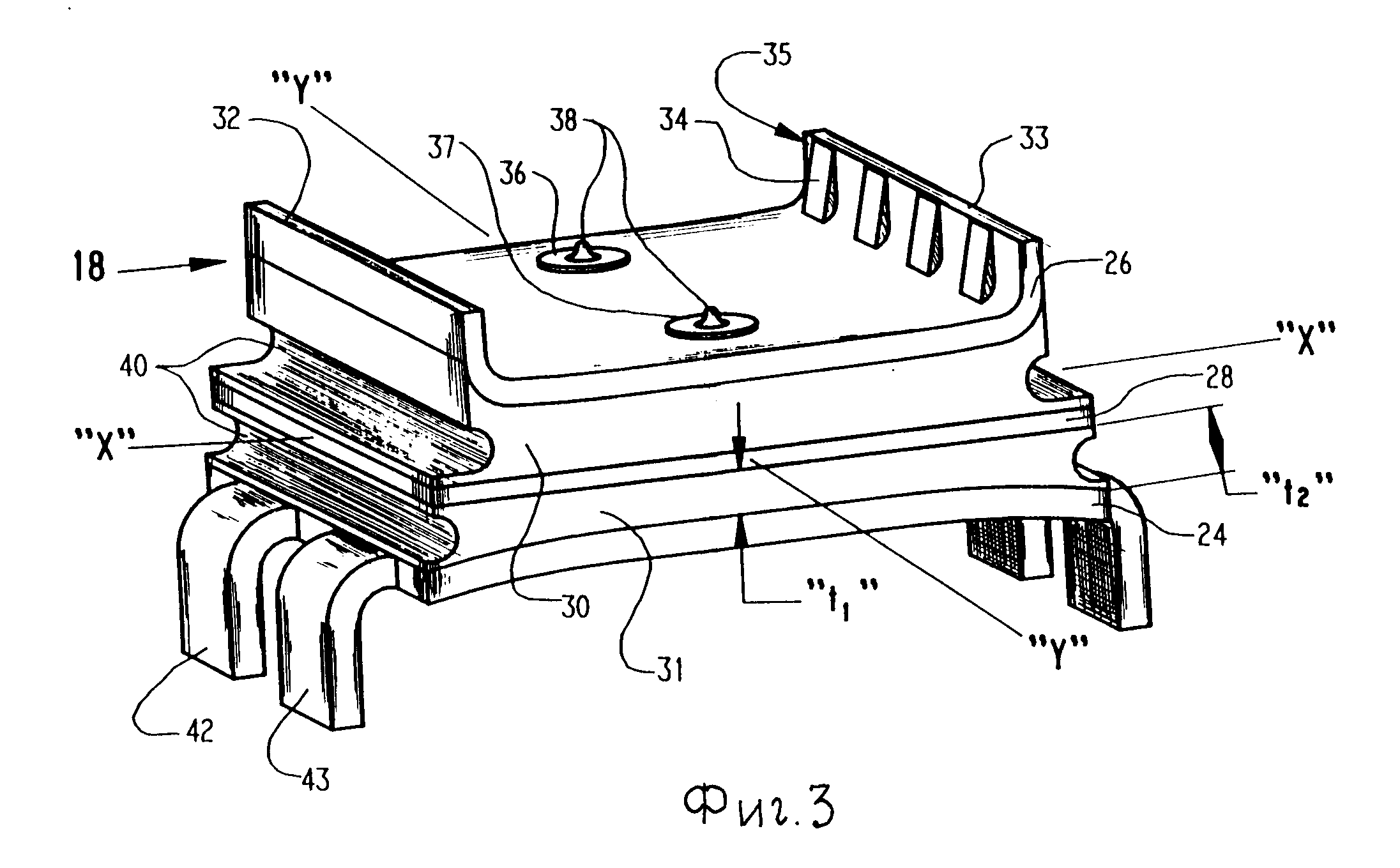

На фиг. 1 показан вид в изометрии существующего эластомерного вкладыша, изображающий верхнюю пластину, нижнюю пластину и само тело эластомера; на фиг. 2 вид сбоку размещения эластомерного вкладыша по данному изобретению, изображенного установленным между пятой опорной челюсти боковой рамы и верхом буксового переходника в состоящей из 3 частей экипажной тележке железнодорожного вагона; на фиг. 3 вид в изометрии первого варианта выполнения со сменным низкопрофильным эластомерным вкладышем с увеличенным ресурсом для состоящей из трех частей экипажной тележки железнодорожного вагона с разветвляющимися отогнутыми вниз кромками; на фиг. 4 вид в изометрии второго варианта выполнения со сменным низкопрофильным эластомерным вкладышем с увеличенным ресурсом или состоящей из трех частей экипажной тележки железнодорожного вагона с штифтами со снятой фаской, выходящими из нижней пластины; на фиг. 5 вид в изометрии третьего варианта выполнения со сменным низкопрофильным эластомерным вкладышем с увеличенным ресурсом для состоящей из трех частей экипажной тележки железнодорожного вагона с H-образной нижней пластиной; на фиг. 6 вид в изометрии четвертого варианта выполнения со сменным низкопрофильным эластомерным вкладышем с увеличенным ресурсом для состоящей из трех частей экипажной тележки железнодорожного вагона с плоской H-образной нижней пластиной и плоской верхней пластиной.

Каждый вариант выполнения сменного низкопрофильного эластомерного вкладыша 18 с увеличенным ресурсом установлен на экипажную

тележку 16

железнодорожного вагона (фиг.2). Устройство содержит следующие основные компоненты: ось 12, окруженную буксой 14; буксовый переходник 20, который укреплен сверху на оси 14; вкладыш 18,

закрепленный

между буксовым переходником 20 и опорной челюстью 22. Каждый вариант выполнения вкладыша 18 содержит далее нижнюю пластину 24, верхнюю пластину 26 и прокладку 28. Увеличение ресурса по

данному

изобретению это прямой результат улучшения этих компонентов и их сборки, которая служит для увеличения соотношения между подъемной и поперечной жесткостью и для уменьшения боковой деформации,

вызывающей сжатие. Первое улучшение это результат достаточно высокого коэффициента формы (КФ) улучшенного эластомерного вкладыша 18, (фиг.3). Коэффициент формы является соотношением между площадью

нагрузки (ПН) и площадью прогиба (ПП) и выражается с помощью уравнения 1. КФ ПН/ПП

Площадь нагрузки (ПН) это площадь каждого эластомерного слоя 30, 31 в плоскости, перпендикулярной к

направлению статично приложенного веса (В). Площадь прогиба (ПП) это площадь, на которой эластомерные слои 30, 31 способны к прогибу. В этом случае прогиб происходит в плоскости, параллельной

направлению статично приложенного веса (В). Вследствие очень высокого объемного модуля упругости (100000 250000 фунт/дюйм2) эластомеров и относительно низкого модуля поперечной упругости

(30 300 фунт/дюйм2), любая приложенная нагрузка будет заставлять сдвигаться, а не снижаться в слоях 30, 31. Таким образом эта нагрузка сжатия порождает или вызывает деформацию на свободной

грани эластомерных прокладок 30, 31. Это известно как вызывающая сжатие боковая деформация, и является деформацией, связанной с ограниченным ресурсом существующего вкладыша. Если коэффициент формы

слоев 30, 31 увеличен, соответственно увеличивается жесткость сжатия слоев. Это, в свою очередь, опосредованно увеличивает поперечную жесткость вкладыша 18 по оси X-X или по оси Y-Y. С целью

сохранения поперечной жесткости относительно постоянной важно не изменять существенно полную толщину эластомера. Уменьшение этой толщины увеличивает деформацию сдвига, что, в свою очередь, приведет к

уменьшению как ресурса, так и других динамических характеристик транспортного средства. Существенное увеличение полной толщины вкладыша (ПТВ) эластомерного вкладыша 18 увеличит габаритную высоту,

требуемую для безопасной сцепки железнодорожных вагонов. Общепринятая приемлемая ПТВ равна 1,25 дюйма для обеспечения безопасной сцепки. Следовательно, для того, чтобы увеличить соотношения между

подъемной жесткостью и поперечной жесткостью и не изменить существенно поперечную жесткость, добавлена промежуточная прокладка 28. Добавление этой прокладки обеспечивает требуемый коэффициент формы,

необходимый для ограничения подъема. Получающиеся в результате пространства между прокладкой 28 и, соответственно, нижней пластиной 24 и верхней пластиной 26 заполняются подходящим эластомером, таким

как натуральный каучук, термопластический каучук, синтетический каучук или смесь всех названных. Для преобразования эластомера во вкладыш может быть использован любой подходящий способ. Обычные

способы могут включать в себя прессование перемещением, прессования в формах, холодное прессование и инжекционное прессование. Фактически эластомер совсем не обязательно должен быть спрессован, он

может быть механически скреплен любыми подходящими средствами, такими как шпонки или прессованные крепежные головки, проходящие через приемные отверстия в соответствующих нижней пластине 24, верхней

пластине 26 и прокладке 28. Добавление прокладки увеличивает коэффициент формы с КФ 4 в существующем вкладыше до КФ 8 или более в данном изобретении. Это увеличение в коэффициенте формы, по крайней

мере, вдвое. Это изменение увеличило соотношение между подъемной жесткостью и поперечной жесткостью гораздо больше в 8 раз и более. Таким образом, теперь при тормозной нагрузке или раскачивании

вагона

вкладыш 18 из эластомера перемещается более в направлении сдвига и испытывает меньше подъемное сжатие боковой деформации. Добавление прокладки, оставляя по существу полную толщину эластомера

такой,

чтобы не изменить поперечную жесткость рессоры или габаритную высоту, содействует увеличению срока службы.

Первый предпочтительный вариант выполнения (фиг. 3) включает в себя загнутые вверх кромки 32, 33, расположенные поперек и ограничения по отношению к опорной челюсти 22 боковой рамы (фиг. 2). На поверхности эластомерного вкладыша 18, которая контактирует с опорной челюстью 22 боковой рамы, могут быть выступы 34 эластомера для центрирования загнутых вверх кромок 32, 33 относительно опорной челюсти 22 боковой рамы и для устранения допустимого при изготовлении люфта.

Верхняя пластина 26 может иметь одно или более отверстий 36, 37 для распределения через них давления во время смешивания или прессования и для лучшего перемещения эластомера во время смешивания. В зависимости от обстоятельств эти отверстия 36, 37 могут вообще не потребоваться. Добавление этих отверстий 36, 37 в верхней пластине предупредит появление смесевых литников 38, которые действуют как стояки напряжения, на передней и задней гранях эластомерных прокладок 30, 31, где они неблагоприятно влияют на срок службы. Отверстия также позволяют эластомеру достигать обеих сторон верхней пластины 26 для формирования предохраняющего от коррозии защитного слоя эластомера 35 и обеспечивает формирование выступов 34 эластомера. Кроме того, они способствуют позиционированию верхней пластины 26 и перемещению эластомера в прокладки 30, 31. Часть вкладыша может быть покрыта некоторыми защищающими от коррозии веществами, например клеем, краской или антикоррозийным покрытием. Нижняя пластина 24 может иметь в себе хотя бы одно отверстие для сходных с вышеуказанными целей и прокладка 28 может иметь в себе хотя бы одно отверстие также для распределения давления связи.

Прокладка 28 во всех вариантах выполнения может быть изготовлена из любого материала, имеющего подходящую прочность, стали, алюминия, технического пластика, композита и т.п. Прокладки 28 могут быть подвергнуты термической обработке для увеличения прочности и добавления запаса особой прочности, главным образом тогда, когда включены отверстия для связи. Нижняя пластина 24 и верхняя пластина 26 могут быть из любого подходящего материала для реагирования на приложенную нагрузку, такого как сталь, алюминий, технический пластик, композит и т.п. Далее, приемлемы любые подходящие процессы формирования нижней пластины 24 и верхней пластины 26 штамповка, ковка, литье или прессование стали.

Нижняя пластина 24 первого варианта выполнения прикреплена к буксовому переходнику 20 отогнутыми вниз кромками 42, 43. Эти кромки расположены таким образом, чтобы ограничивать движение нижней пластины 24 относительно платы буксового переходника 20 как в поперечном, так и в продольном направлениях. Это достигается использованием кромок 42, 43, которые выполнены раздвоенными или вилкоподобными. Кромки 42, 43 сцеплены буксовым переходником 20. Длина и ширина кромок 42, 43 выбраны так, чтобы ограничить относительные движения между нижней пластиной 24 и буксовым переходником 20 (фиг.2). Средства прикрепления и ограничения, используемые для нижней пластины 24 могут, очевидно, быть применены и к верхней пластине 26 и наоборот. Добавление специализированных контурных вырезов 40 в эластомере на краях эластомерных прокладок 30, 31 привело к дальнейшему увеличению ресурса. Эти вырезы 40 помогают дальнейшему уменьшению вызывающей сжатие боковой деформации или защемления, даже в большей степени, чем уменьшение от более высокого коэффициента формы. Вырезы 40 могут быть сделаны вдоль любого края эластомерных прокладок 30, 31, где появляется повреждение. Испытывались многие различные вырезы 40; комбинация анализа конечного числа элементов и тестирования срока службы показывает, что добавление вырезов 40 имеет значительное преимущество для увеличения ресурса. В частности, анализировать круглые и эллиптические вырезы 40 и были выбраны круглые вырезы, показавшие особое преимущество.

Другое основное свойство это неравномерность толщины эластомерных прокладок 30, 31 по данному изобретению для дальнейшего увеличения ресурса. Увеличением толщины каждой из эластомерных прокладок 30, 31 к краям вкладыша 18 боковая деформация, вызванная давлением, может быть еще уменьшена. Наглядный пример этого изобретения (на фиг.3), где t1 толщина в середине прокладок 30, 31 и t2 на концах прокладок. Оптимальный диапазон соотношения t2/t1 в этих применениях 1,05-1,30. Хотя неравномерность показана только в одном направлении, неравномерность толщины эластомерных прокладок 30, 31 может быть или в продольном, или в поперечном направлении, или в обоих сразу для уменьшения боковой деформации от раскачивания вагона и от торможения. Дальнейшая оптимизация может быть получена неравномерностью соответствующих толщин первой и второй прокладок 30, 31 как функции от площади нагрузки каждой прокладки 30, 31. Например, пространственные или технологические ограничения могут требовать, чтобы площадь нагрузки одной из прокладок 30, 31 была меньше, чем другой, так что вкладыш имеет скошенную форму. Для оптимизации ресурса прокладок 30, 31 так, чтобы обе приходили в негодность одновременно, среднее значение толщины каждой прокладки следует измерять отдельно. Прокладки 30, 31 с большей площадью нагрузки будут толще, так что их деформации будут одинаковыми с деформациями более тонких прокладок 30, 31, имеющих меньшую площадь нагрузки.

Второй вариант выполнения (фиг.4) содержит верхнюю пластину 26, по существу такую же, как верхняя пластина 26 первого варианта выполнения. Далее, второй вариант выполнения содержит отогнутые вверх кромки 32, 33, прокладку 28, вырезы 40, размеры t1 и t2 по толщине каждой эластомерной прокладки 30, 31 и нижнюю пластину 24. Нижняя пластина 24 имеет средства фиксации, содержащие несколько штифтов 46, 47. Эти компоненты нижней пластины 24 имеют важные отличия от первого варианта выполнения.

Штифты могут быть изготовлены из любого материала, подходящего для реагирования на приложенную нагрузку сдвига, такого как сталь, алюминий, технический пластик и т.п. Предпочтительно эти штифты 46, 47 должны иметь фаску на конце для облегчения вдвигания.

Штифты 46, 47 могут быть приварены, запрессованы, прикреплены или сплавлены с нижней пластиной 24, чтобы приспособить штифты 46, 47 к несению нагрузки сдвига и чтобы способствовать центровке и позиционированию вкладыша 18. Штифты обеспечивают сменяемость так же, как это делали отогнутые кромки 42 в первом варианте выполнения. На практике в буксовом переходнике 20 несколько отверстий должно быть просверлено для приема штифтов 46, 47. Регулировка расстоянием между штифтами 46, 47 и между их отверстиями ограничит как поперечное, так и продольное движение между нижней пластиной 27 и буксовым переходником 20. Видоизменения в ограничивающих деталях и сочетания ограничивающих способов могут использоваться так же, как и сочетания штифта и кромки. Средства крепления и ограничения, используемые для нижней пластины 24, могут, очевидно, быть применены к верхней пластине и наоборот.

Третий вариант выполнения (фиг.5) содержит верхнюю пластину 26 с направленными вверх кромками 32, 33, прокладку 28, вырезы 40, размеры t1 и t2 по толщине каждой эластомерной прокладки 30, 31 и нижнюю пластину 24. Различия между третьим и первым вариантами выполнения это нижняя пластина 24, боковые литники 50, 51 и отсутствие отверстий в верхней и нижней пластинах. В некоторых применениях, верхние литники 38 и отверстия 36, 37 для позиционирования или крепления не требуются. Нижняя пластина 24 имеет средства ограничения, содержащие несколько выступов 48, вытянутых в основном в поперечном направлении. Эти выступы 48 ограничивают нижнюю пластину 24 в движении относительно буксового переходника 20 в поперечном и продольном направлениях. Нижняя пластина 24 изготавливается H-образной, вытянутой в основном и поперечном направлении для обеспечения этого ограничения. Ограничение является результатом сцепления выступов 48 с буксовым переходником 20. Соответствующие расстояния выбраны для поперечного и продольного ограничения. Видоизменения в ограничивающих деталях и сочетания ограничивающих способов могут использоваться так же, как и сочетание штифта и кромки. Средства крепления и ограничения, используемые для нижней пластины 24, могут, очевидно, быть применены к верхней пластине 26 и наоборот, как в предыдущих вариантах выполнения.

Четвертый вариант выполнения (фиг.6) содержит верхнюю пластину 26, которая сделана плоской для соединения с опорной челюстью и прямоугольной или приблизительно квадратной формы. Плоская верхняя пластина ограничивается в движении относительно опорной 22 трением. В некоторых случаях может быть сделана выемка в поверхности опорной челюсти 22. Этот вариант выполнения включает в себя прокладку 28, вырезы 40, которые сделаны на передней и задней сторонах вкладыша 18. Этот вариант выполнения не показан с изменением толщины каждой эластомерной прокладки 30, 31. Тем не менее, это может быть легко достигнуто удалением материала с верхней пластины до профиля, обозначенного пунктирной линией "L". Этот вариант выполнения изобретения имеет схожую с третьим вариантом выполнения нижнюю пластину 24, исключая плоскую H-образную часть.

Различия между четвертым и первым вариантами выполнения заключены в нижней пластине 24, боковых литниках 50, 51 и в отсутствии отверстий в верхней и нижней пластинах. Как указано выше, верхние литники 38, 39 и отверстия 36, 37 для позиционирования или крепления не требуются или нежелательны для определенных приложений. В таком случае, литники 50, 51 могут быть расположены в некоторых других местах, где они будут меньше влиять на ресурс, т.к. повреждение чаще всего обусловлено изломом в продольном направлении, приемлемое возможное расположение на поперечных торцах вкладыша.

Нижняя пластина 24 имеет средства ограничения, которые содержат множество выступов 48, вытянутых в поперечном направлении. Эти выступы ограничивают нижнюю пластину 24 в движении относительно буксового переходника в поперечном и продольном направлениях. Нижняя пластина 24 выполнена H-образной, вытянутой в поперечном направлении для обеспечения этого ограничения. Ограничение это результат сцепления выступов 48 с буксовым переходником 20. Соответствующие расстояния выбраны для обеспечения поперечного и продольного ограничения. Видоизменения в деталях и сочетания ограничивающих способов могут использоваться так же, как и сочетание штифта и кромки. Средства крепления и ограничения, используемые для нижней пластины 24, могут, очевидно, быть применены к верхней пластине 26, как в предыдущих вариантах выполнения.

Вышеописанные варианты выполнения предназначены для увеличения ресурса по отношению к существующим вкладышам. Далее, улучшенный вкладыш 18 обеспечивает сменяемость, которая позволяет использовать вкладыш 18 в состоящей из трех частей экипажной тележке 16 железнодорожного вагона как в новых, так и в находящихся в эксплуатации. Это долгожданное увеличение ресурса достигается новым сочетанием более высоких коэффициентов формы эластомерных прокладок 30, 31, добавления прокладки 28 во вкладыш 18, добавления вырезов 40 в эластомерных прокладках 30, 31 в соответствии с результатами анализа и тестирования и выравниванием толщины эластомерных прокладок 30, 31.

Различные изменения, варианты и модификации станут более явными для специалиста при прочтении предыдущего описания. Предполагается, что все подобные изменения, варианты и модификации соответствуют формуле изобретения, принимаемой во внимание как часть данного изобретения.

Реферат

Использование: изображение относится к эластомерным вкладышам и, в частности к эластомерным вкладышам для системы управления тележки железнодорожного вагона, состоящей из трех частей, включающей в себя две боковые рамы тележки с опорными челюстями боковых рам и соединяющую две боковые рамы балку тележки. Сущность: низкопрофильный эластомерный вкладыш с увеличенным ресурсом для размещения между пятой опорной челюсти боковой рамы и верхом буксы или буксового переходника на состоящей из трех частей экипажной тележке железнодорожного вагона. Вкладыш минимизирует повреждающую боковую деформацию, вызывающую сжатие, появляющуюся из-за подъемных движений, налагаемых на вкладыш торможением и раскачиванием вагона. Добавление прокладок, специализированных вырезов в эластомере, неравномерной толщины эластомерных прокладок в сочетании с высоким коэффициентом формы эластомерных прокладок, позволяет значительно уменьшить вызывающую сжатие боковую деформацию и выражается в увеличении срока службы эластомерного вкладыша. 12 э.п.ф-лы. 6 ил.

Комментарии