Способ непрерывной разливки для получения полосы из низкоуглеродистой стали и полоса, имеющая высокие свойства в литом состоянии - RU2212976C2

Код документа: RU2212976C2

Чертежи

Описание

Изобретение относится к способу получения полос из низкоуглеродистой стали, имеющей хорошее сочетание прочности и холодной формуемости в литом состоянии.

Уже известны различные способы получения полос из углеродистой стали с использованием двухвалкового устройства, для непрерывной разливки. Эти способы направлены на получение полос из углеродистой стали, которые имеют высокие характеристики прочности и пластичности.

В частности, в заявке на патент ЕР 0707908 Аl описано двухвалковое устройство непрерывной разливки, которое используют для отливки полосы из углеродистой стали при подаче затем на линию горячей прокатки с обжатием 5-50% от ее толщины и с последующим охлаждением. Полученный таким образом плоский тонкий продукт имеет высокие характеристики прочности и пластичности благодаря уменьшению размеров зерен, полученному при горячей прокатке.

Из заявки на патент WO 95/13155 следует, что линия термической обработки углеродистых стальных полос имеет целью регулирование микроструктуры в литом состоянии. В частности, литую полосу охлаждают ниже температуры, при которой происходит превращение аустенита в феррит, а затем нагревают до тех пор, пока в стали не произойдет восстановление аустенитной структуры (на линии нормализации). Таким образом, благодаря эффекту двойного фазового превращения в твердом состоянии аустенитные зерна становятся более тонкими, и посредством регулирования режимов окончательного охлаждения и смотки полосы в рулон можно получить предельно тонкую структуру с высокой прочностью и пластичностью.

Однако вышеупомянутые способы требуют дополнительного оборудования и более высокого потребления энергии (т.е. линий прокатки, печь промежуточного нагрева и т.д.), и, как правило, больших расстояний между оборудованием, и, следовательно, меньше единиц из всего оборудования, от литейной машины до наматывающей в рулон. Таким образом, цель этих способов заключается в попытке приблизить толщину структурных составляющих готовой полосы по возможности к толщине фаз горячекатаной полосы после обычного цикла прокатки, и из описания этих способов неясно, как получить продукт с нужными механическими и технологическими свойствами путем использования особенностей фазового превращения сталей в литом состоянии с крупным аустенитным зерном (обычно 150-400 мкм).

Таким образом, целью изобретения является создание способа получения полос из низкоуглеродистой стали, имеющих в литом состоянии высокое сочетание прочности и пластичности и хорошую свариваемость без необходимости в последующих этапах прокатки и/или термоциклирования.

Другой целью изобретения является получение полосы из углеродистой стали, которая имеет в литом состоянии улучшенные механические свойства, в частности сравнительно низкое отношение предела текучести к пределу прочности и непрерывный вид кривой напряжение - деформация, для того чтобы материал был приемлемым для применения в операциях холодной обработки, таких как гибка и вытяжка.

Таким образом, целью изобретения является способ получения полос из низкоуглеродистой стали, имеющих высокое сочетание прочности и формуемости в

литом состоянии и хорошую свариваемость после обычных процессов травления, включающий следующие этапы:

- отливки в двухвалковом устройстве непрерывной разливки, содержащем обжимные валки,

полосы толщиной от 1 до 8 мм, имеющей следующий состав в весовых процентах: С 0,02-0,10%; Мn 0,1-0,6%; Si 0,02-0,35; Al 0,01-0,05%; S<0,015%; P<0,02%; Cr 0,05-0,35%; Ni 0,05-0,3%; N 0,

003-0,012%; и, необязательно, Ti<0,03%; V<0,10%; Nb<0,35%; остальное преимущественно составляет Fe;

- охлаждения полосы в зоне, расположенной между валками устройства для

непрерывной разливки и обжимными валками;

- горячую деформацию литой полосы в упомянутых обжимных валках при температуре, составляющей от 1000 до 1300oС, для достижения обжатия по

толщине менее 15%, для того чтобы обеспечить закрытие усадочной пористости;

- охлаждения полосы со скоростью от 5 до 80oС/с до температуры, составляющей от 500 до 850oС;

и

- смотку полученной таким образом полосы в рулон.

В способе согласно изобретению особенности фазового превращения крупных аустенитных зерен, которые образуются в процессе непрерывной разливки без выполнения горячей прокатки и/или последующей нормализации, используют для получения путем регулируемого охлаждения и смотки предварительно заданного объемного дробления составляющих микроструктуры низкоуглеродистых сталей в литом состоянии. Полученные таким образом микроструктуры, состоящие из равноосного феррита, игольчатого феррита и/или бейнита, имеют типичную диаграмму напряжение - деформация непрерывного типа для материала, обладающего улучшенной деформируемостью, что делает полосу особенно подходящей для процессов холодной обработки.

Другой целью изобретения является также получение полосы из низкоуглеродистой стали посредством вышеупомянутого способа. Эти полосы могут иметь низкое отношение предела текучести к пределу прочности материала и кривую напряжение - деформация непрерывного типа, а также хорошую свариваемость после травления.

Изобретение описывается ниже на основе примера выполнения, приведенного в качестве примера, не ограничивающего изобретение и представленного на чертежах.

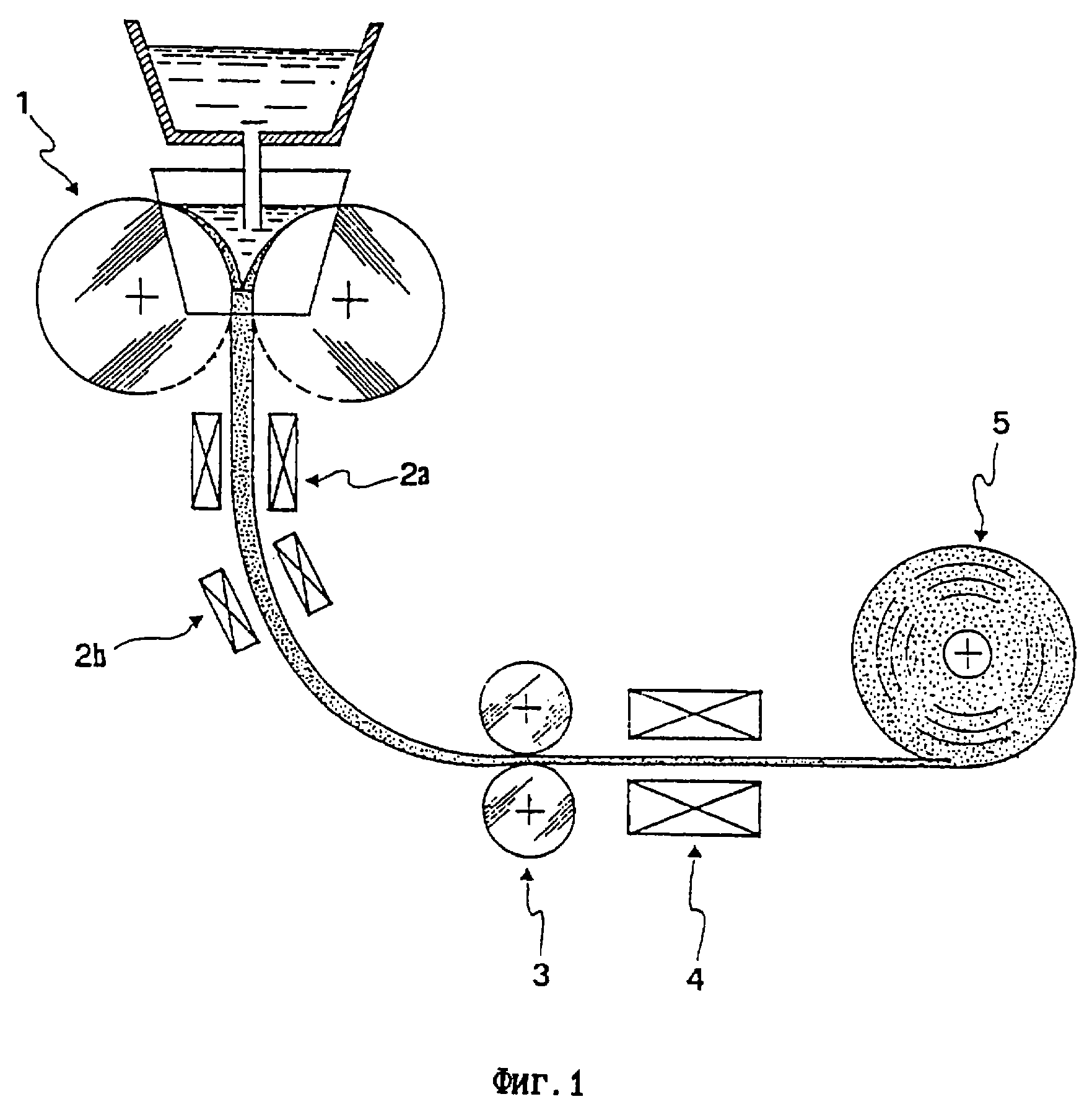

На фиг.1 представлена упрощенная схема двухвалкового устройства для непрерывной разливки при получении

тонких полос и регулируемого охлаждения участков полос согласно изобретению;

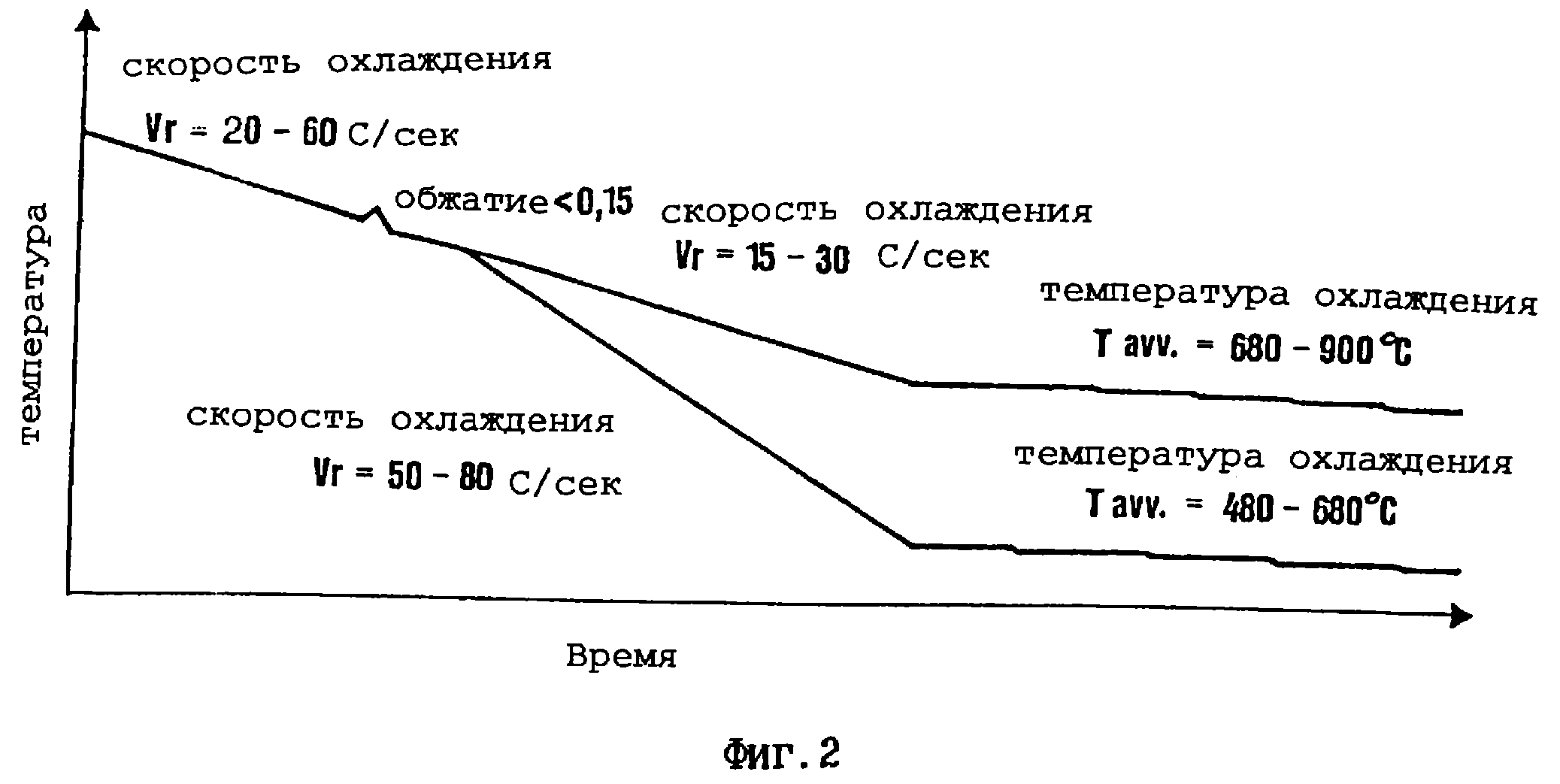

на фиг.2 представлена схема последовательных циклов охлаждения, применяемого для полос в литом состоянии;

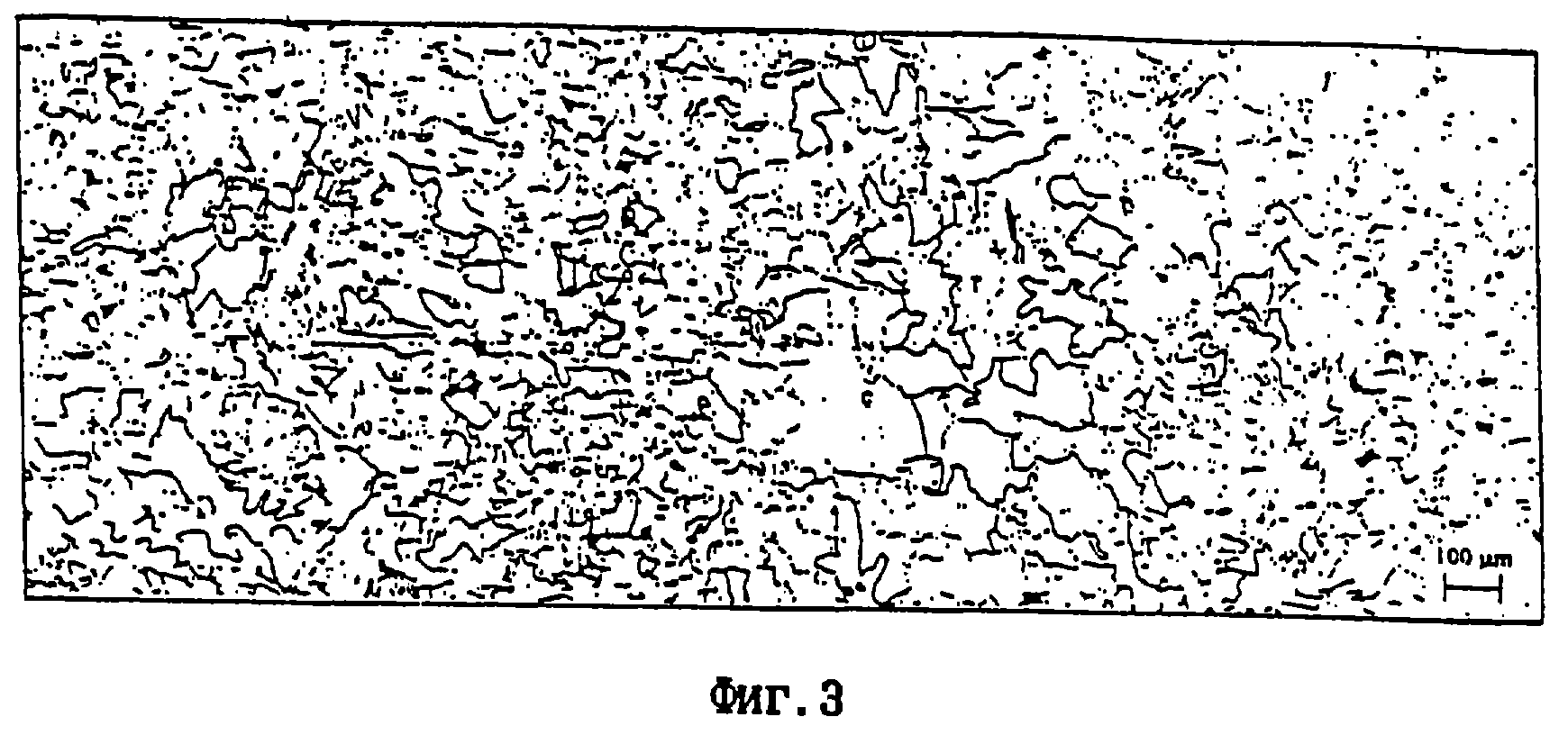

на фиг. 3 представлена фотография, полученная на оптическом микроскопе, первого типа микроструктуры отлитой охлажденной стальной полосы согласно изобретению;

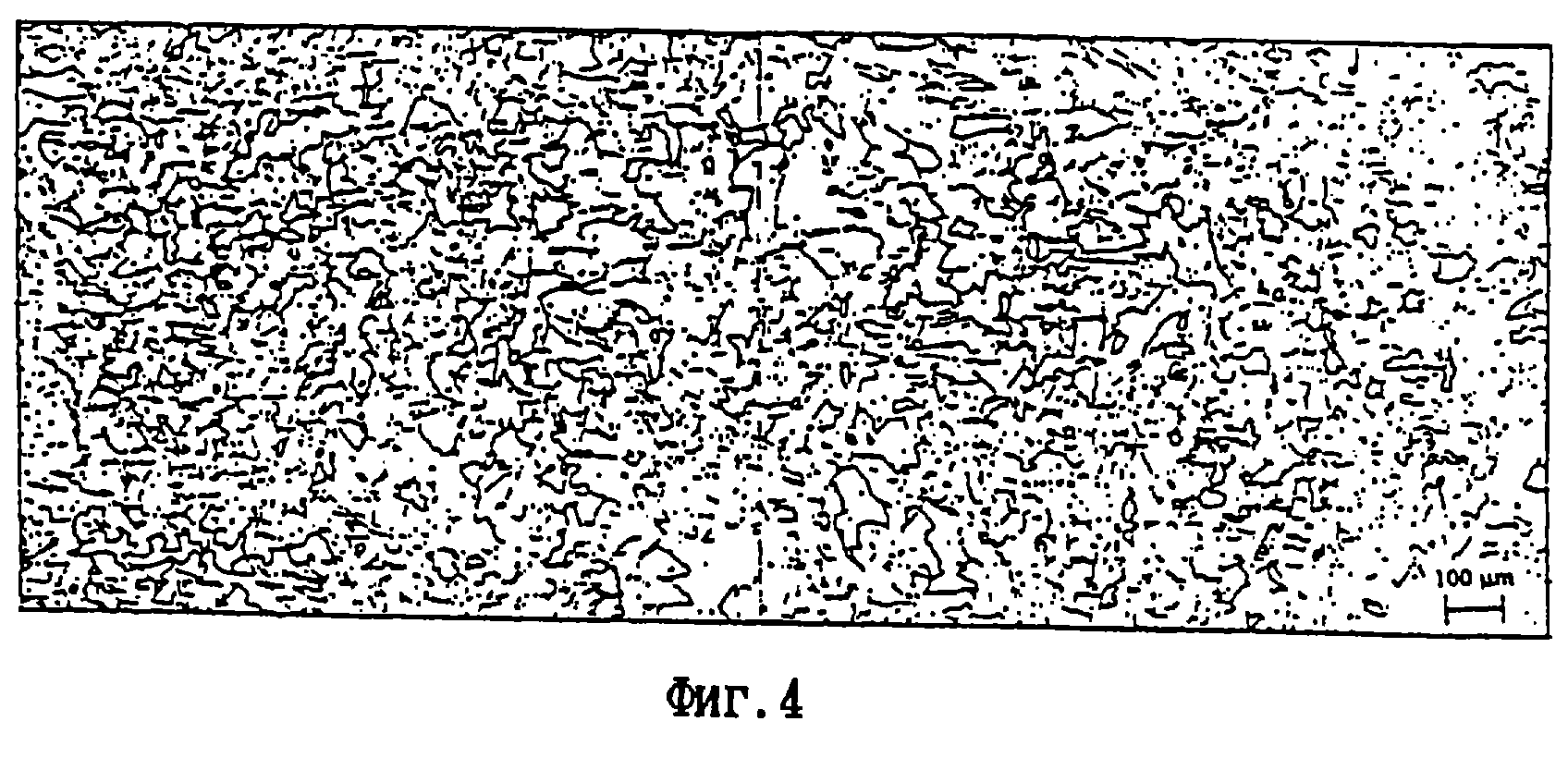

на фиг. 4 представлена фотография,

полученная на оптическом микроскопе, второго типа микроструктуры отлитой охлажденной стальной полосы согласно изобретению;

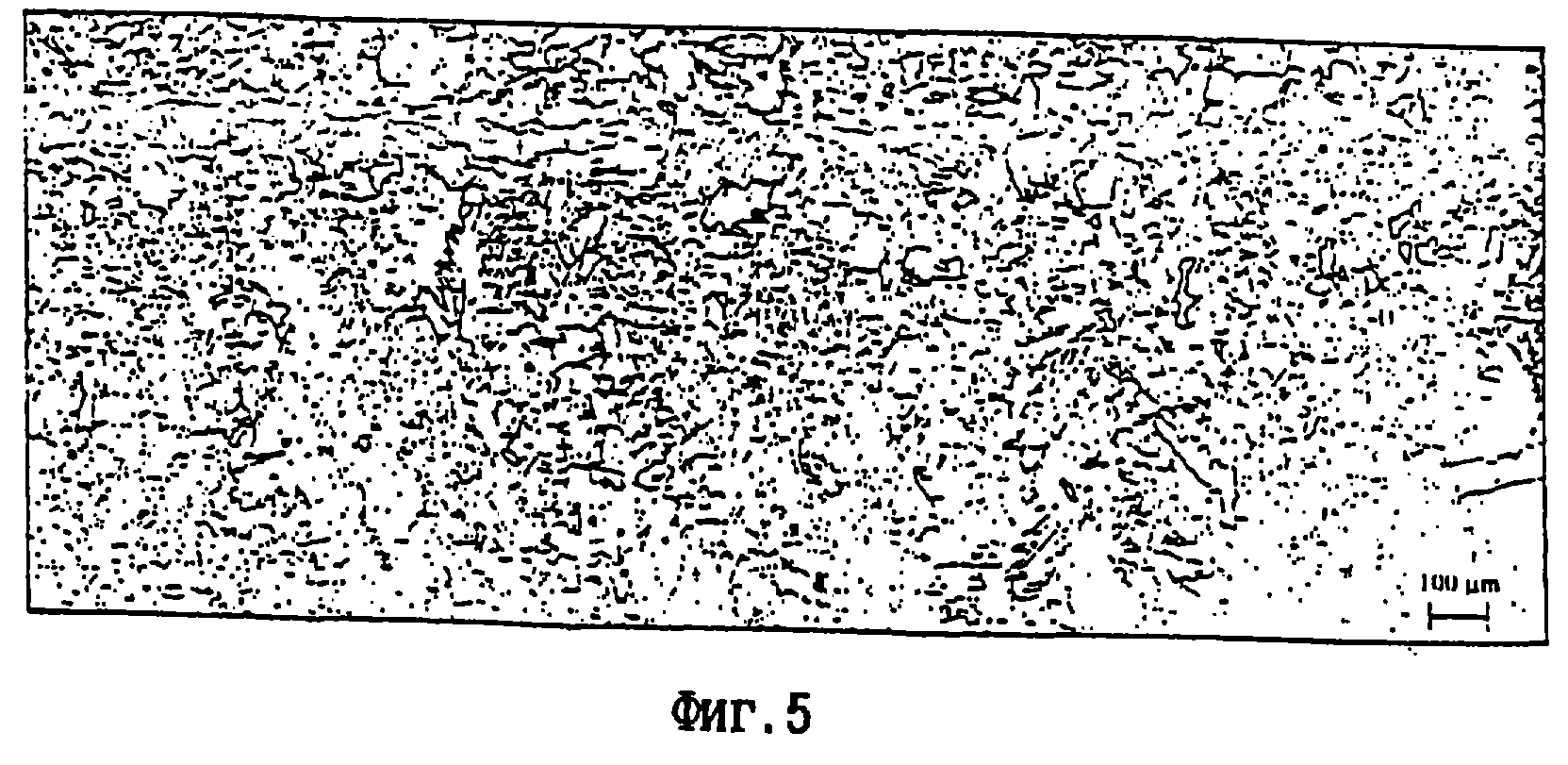

на фиг. 5 представлена фотография, полученная на оптическом

микроскопе, третьего типа микроструктуры отлитой охлажденной стальной полосы согласно изобретению;

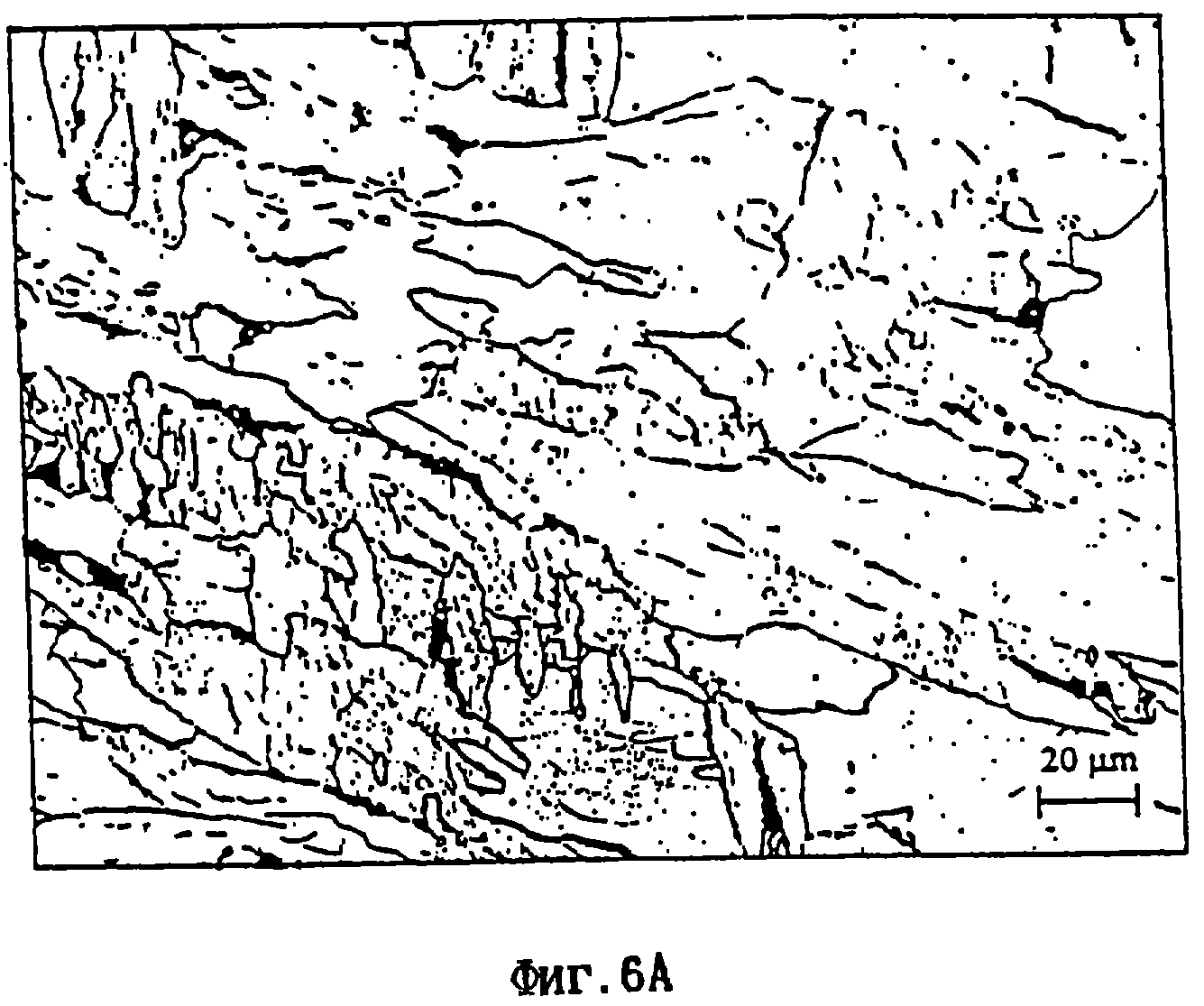

на фиг. 6(A) представлена фотография, полученная на оптическом микроскопе, феррита

игольчатого типа, в частности, полученного у полосы согласно изобретению;

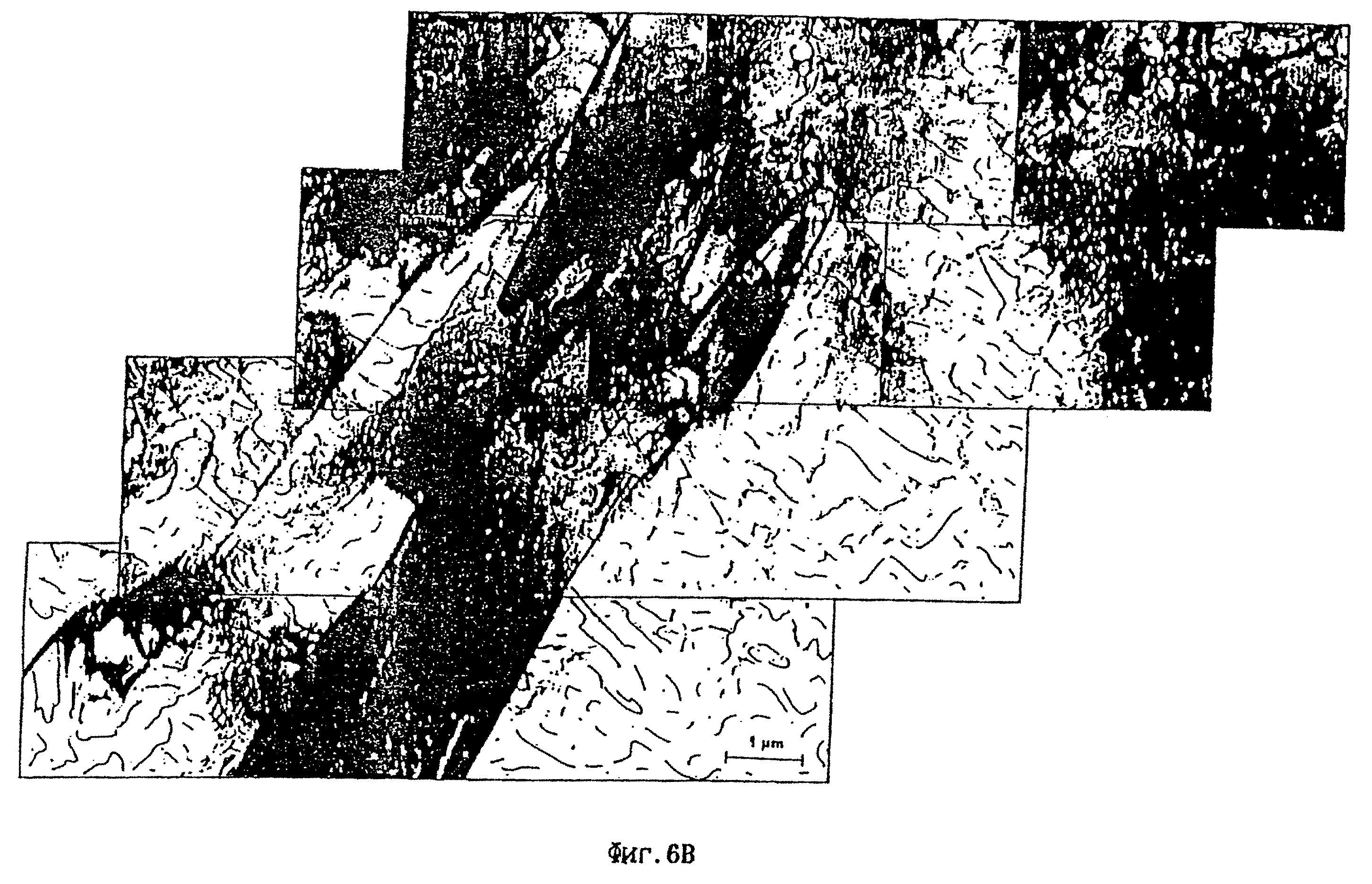

на фиг. 6(B) представлена фотография, полученная на электронном микроскопе, особенностей феррита игольчатого типа,

полученного у полосы согласно изобретению;

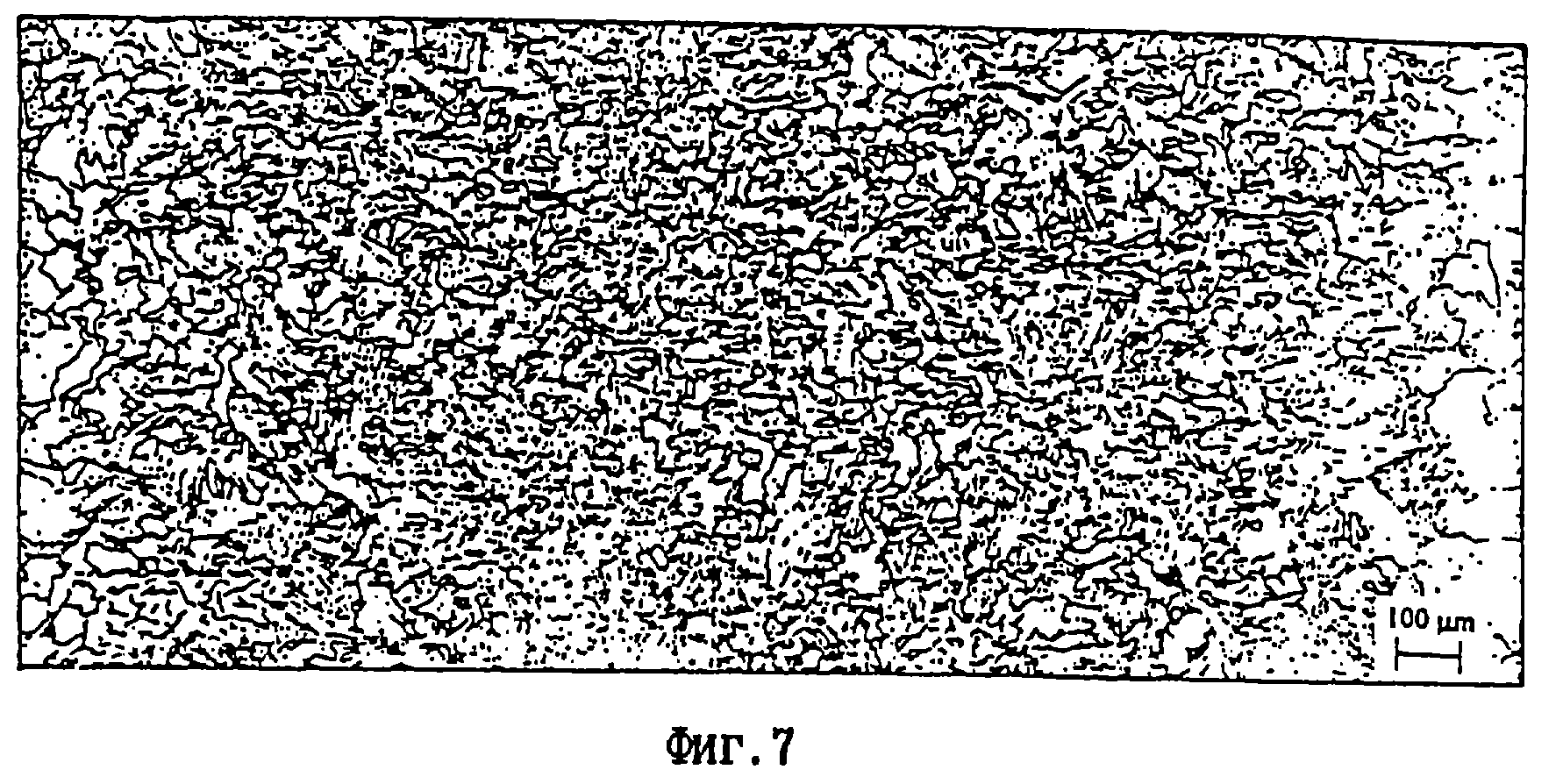

на фиг. 7 представлена фотография, полученная на оптическом микроскопе, второго типа микроструктуры отлитой охлажденной стальной полосы согласно

изобретению;

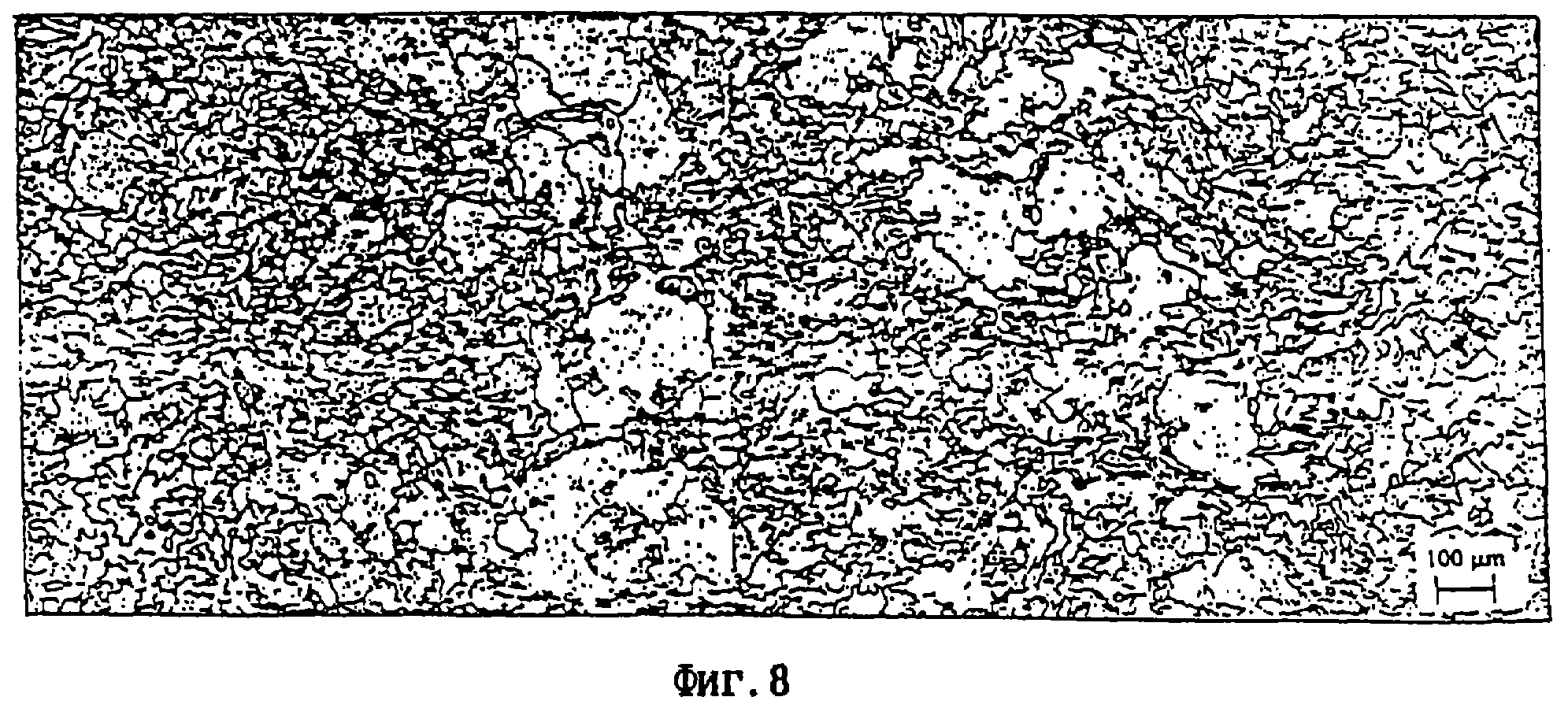

на фиг. 8 представлена фотография, полученная на оптическом микроскопе, третьего типа микроструктуры отлитой охлажденной стальной полосы согласно изобретению;

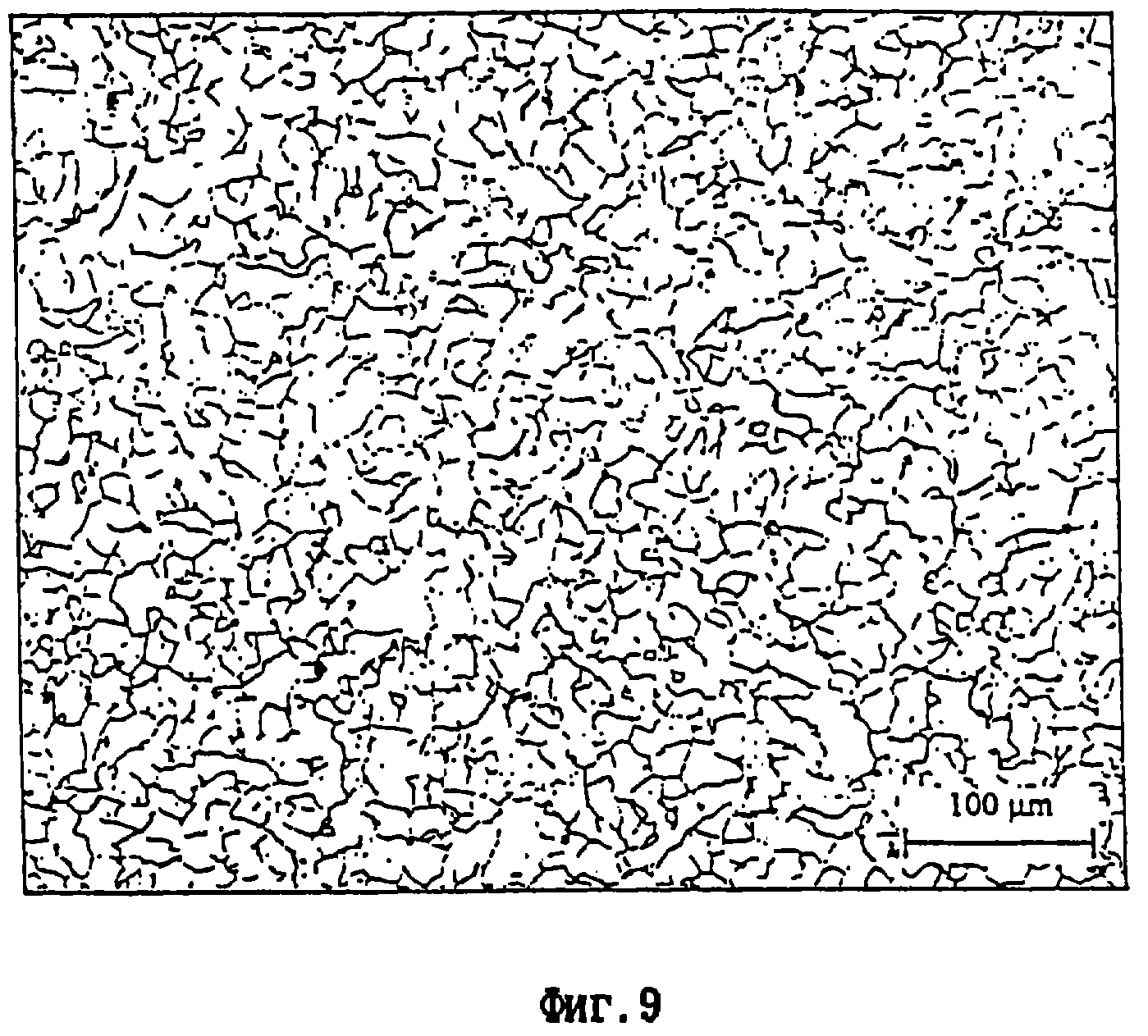

на фиг. 9

представлена фотография, полученная на оптическом микроскопе, четвертого типа микроструктуры стальной полосы, полученной традиционным способом;

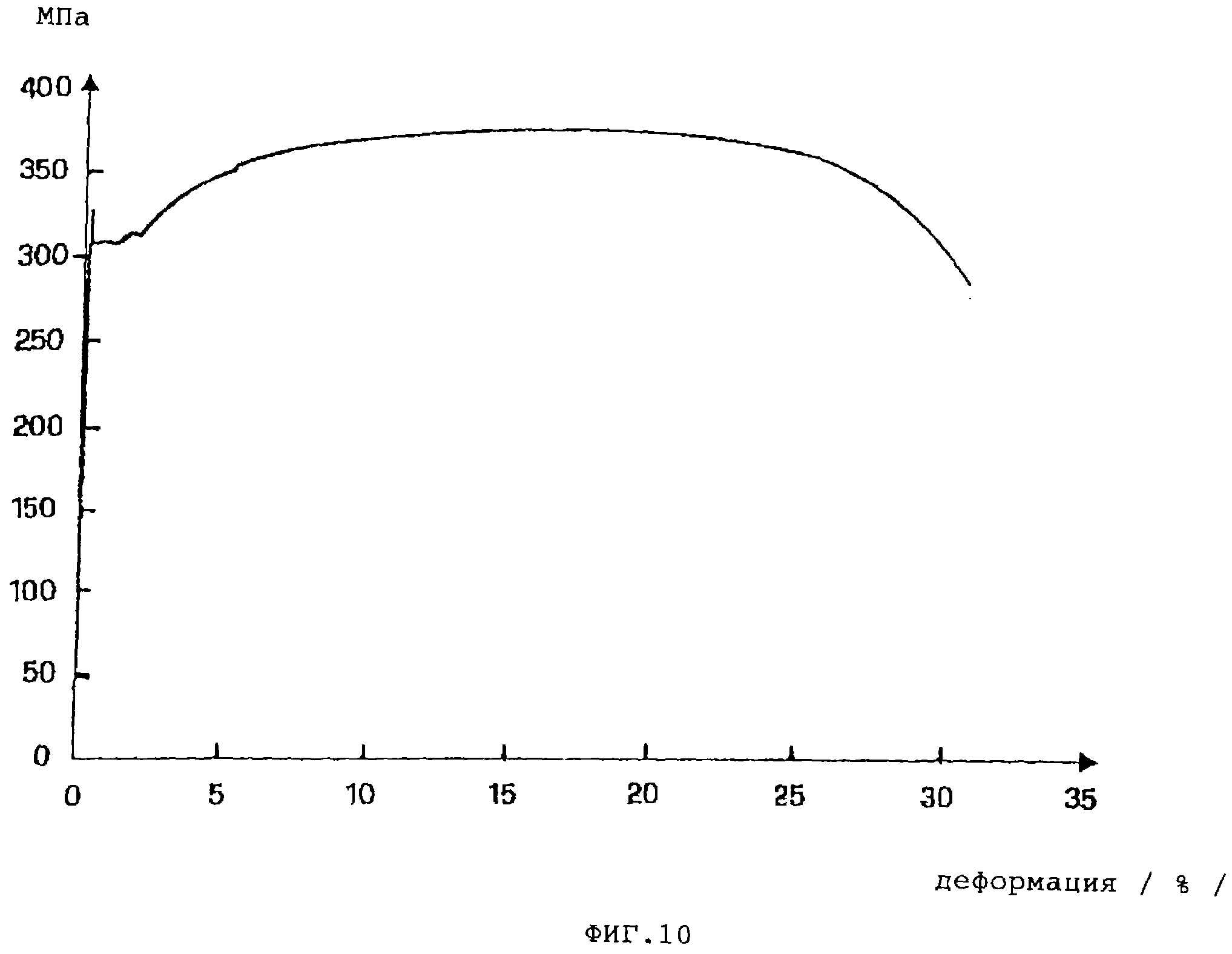

на фиг. 10 представлена диаграмма напряжений

при растяжении полосы для типовой стали;

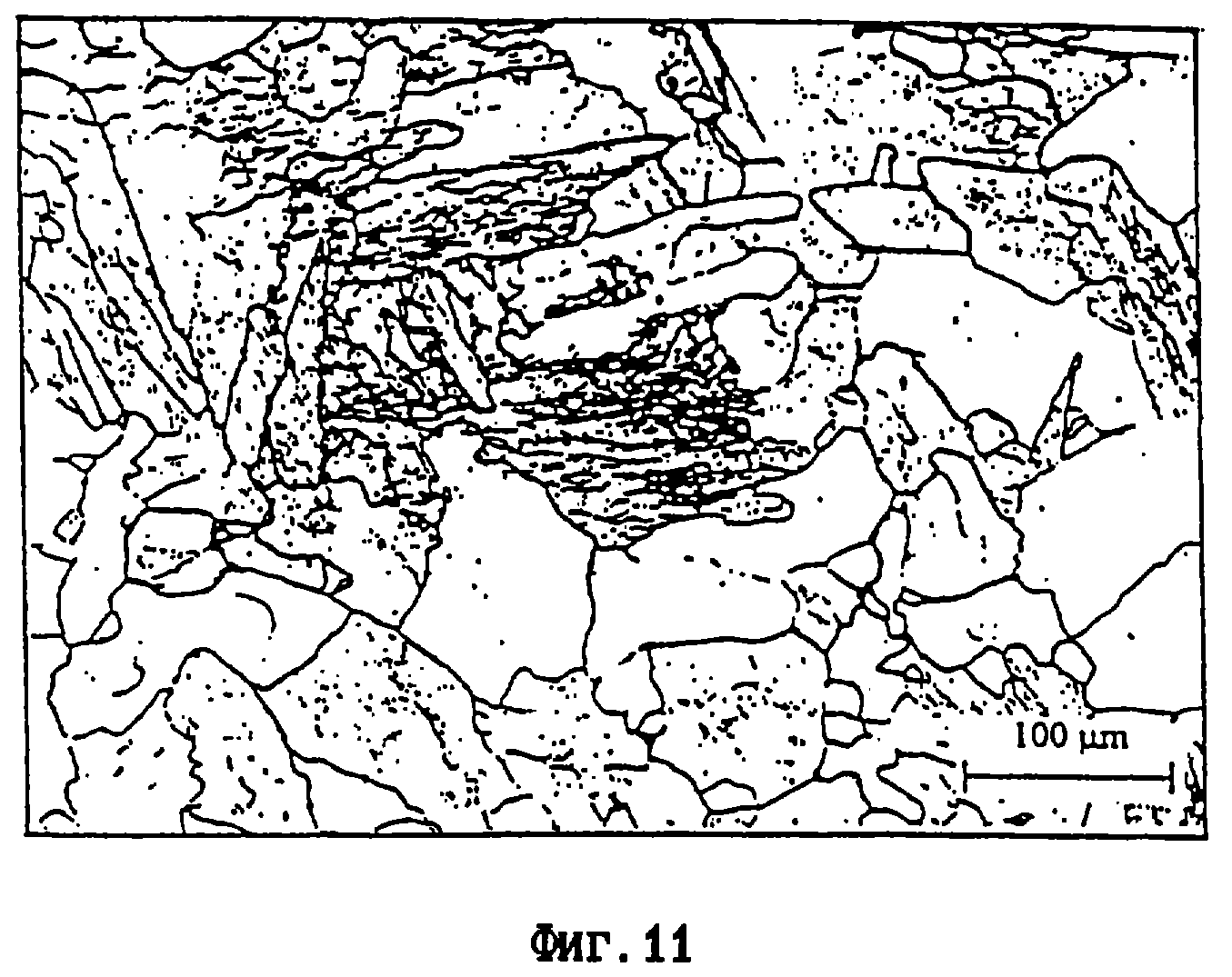

на фиг.11 представлена фотография, полученная на оптическом микроскопе, микроструктуры стальной полосы в литом состоянии, полученной способом согласно

изобретению;

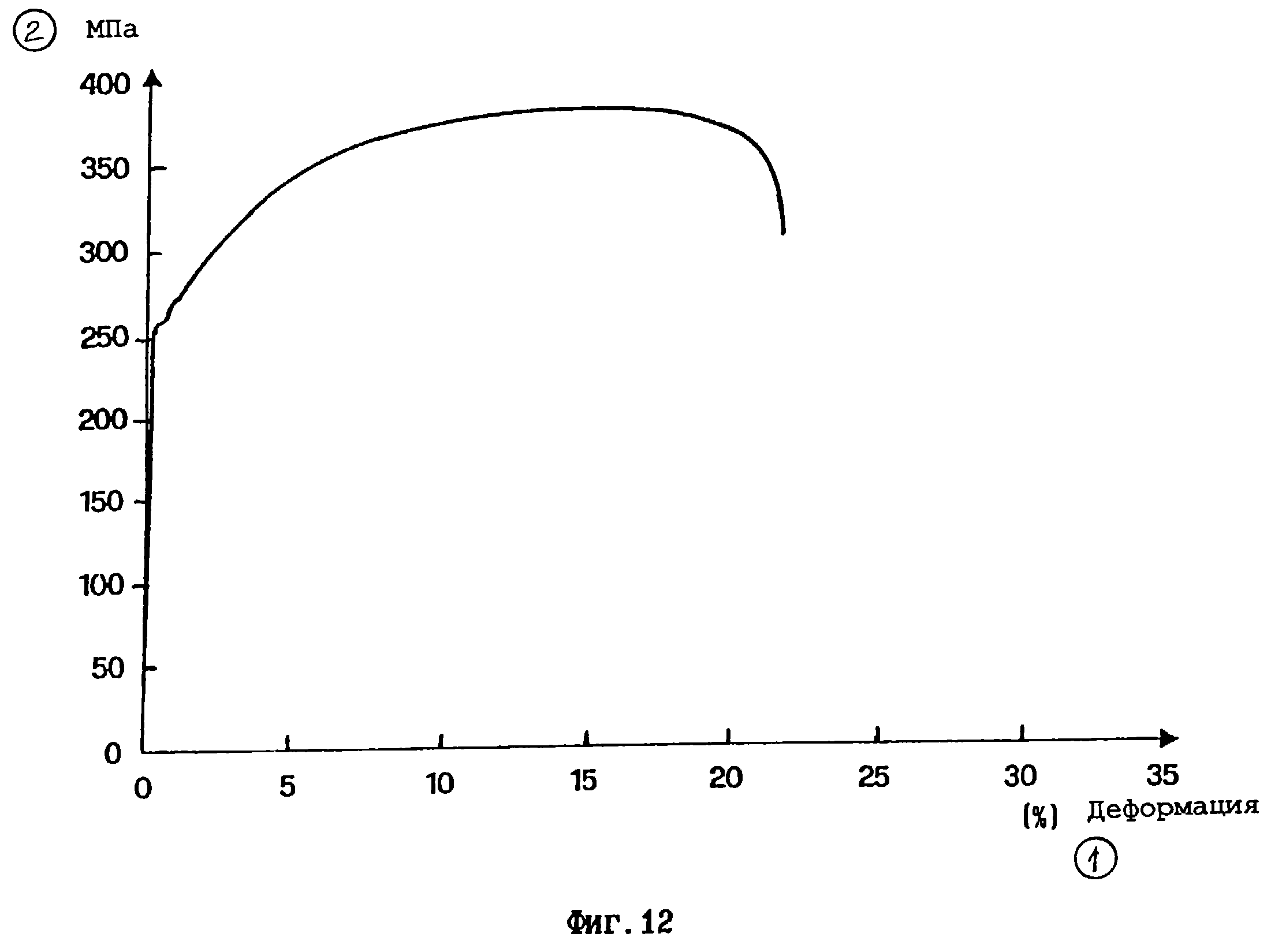

на фиг.12 представлена диаграмма напряжений при растяжении с кривой непрерывного типа для отлитой стальной полосы, полученной способом согласно изобретению;

на фиг.

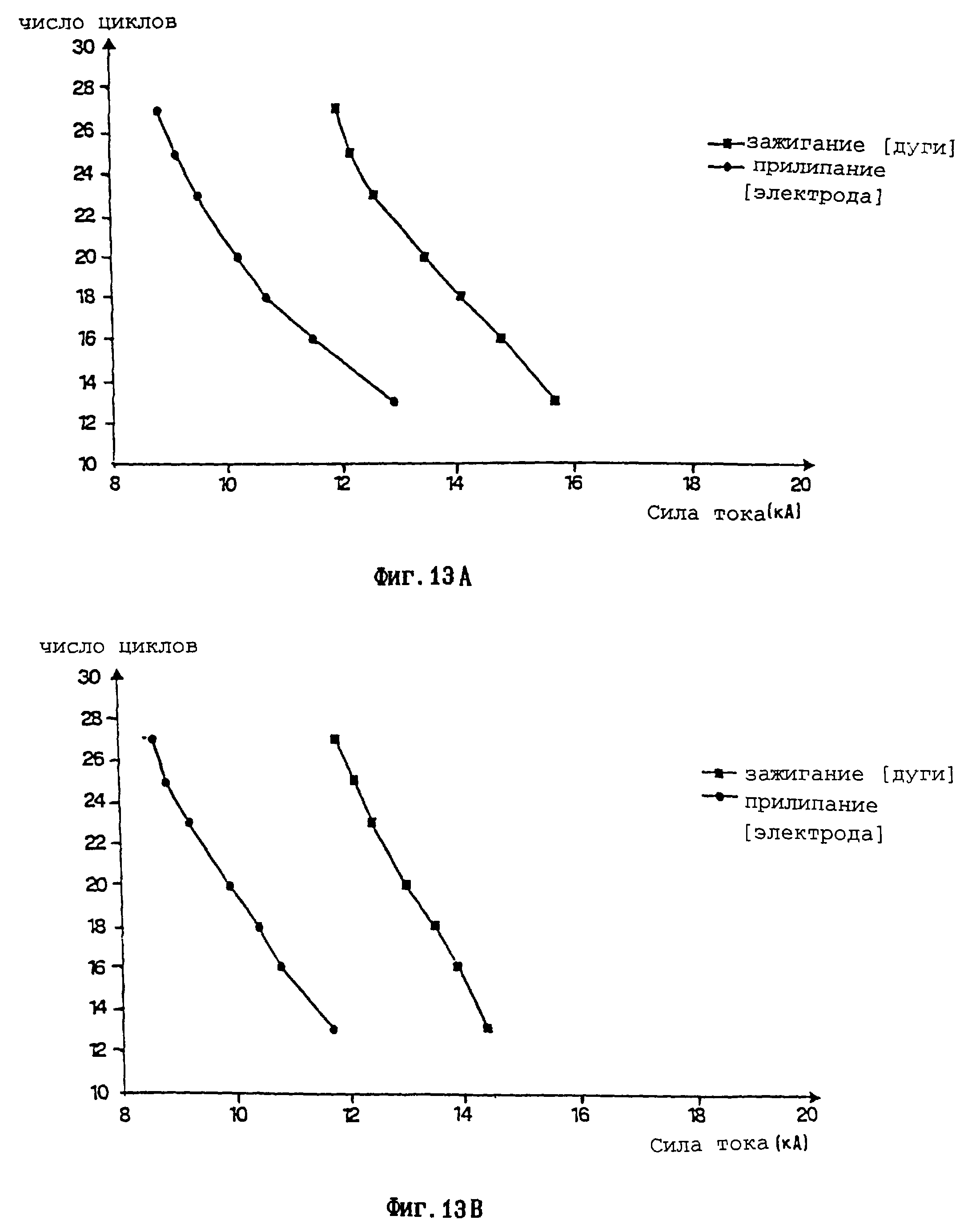

13(A) и 13(B) показаны диаграммы, представляющие собой участки свариваемости двух типов для протравленных стальных полос, полученных способом согласно изобретению; и

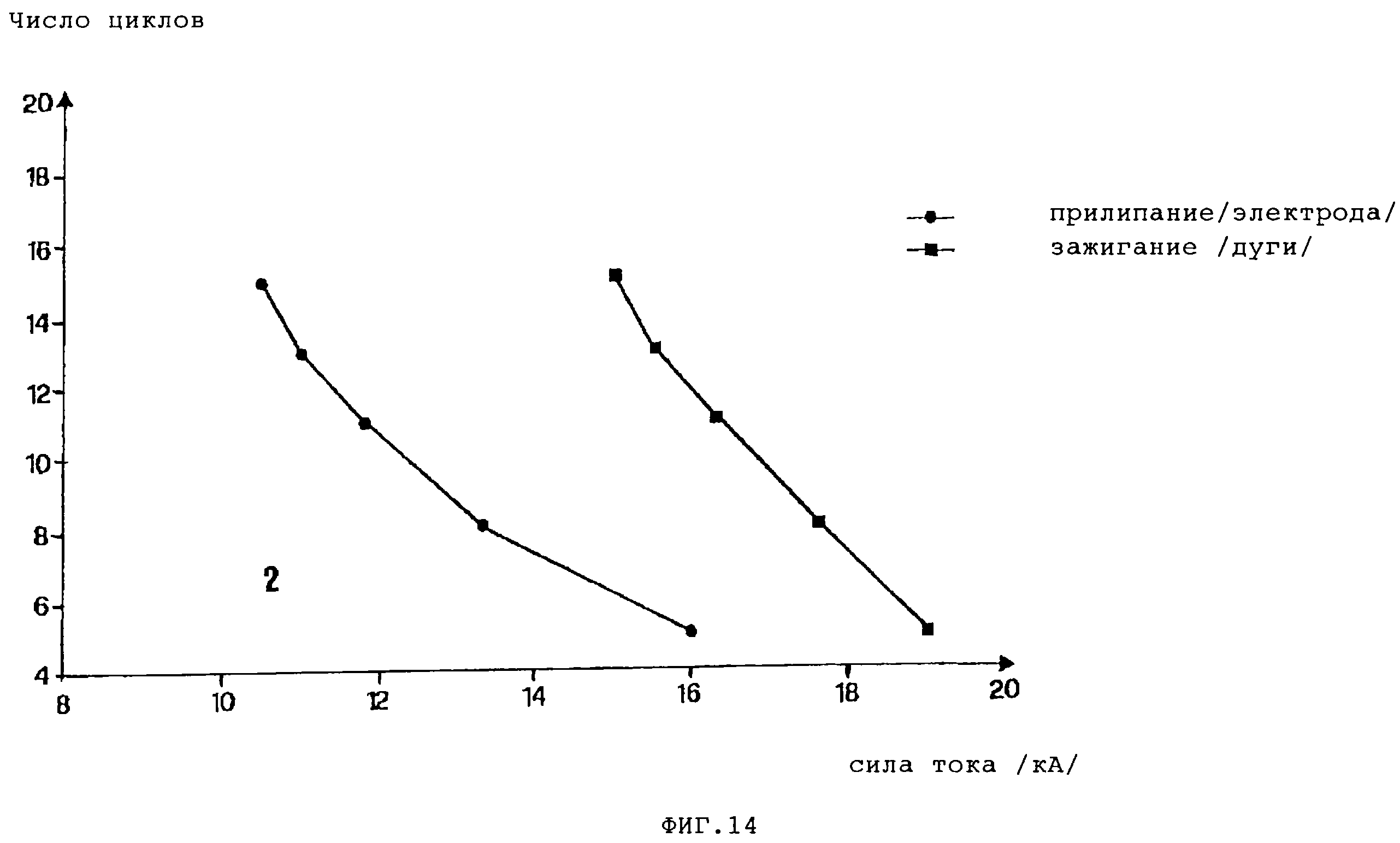

на фиг.14 представлена

диаграмма свариваемости для протравленной низкоуглеродистой стальной полосы, полученной обычным способом.

Как показано на фиг.1, способ согласно изобретению предусматривает использование двухвалкового устройства непрерывной разливки 1. Непосредственно вниз по потоку расположены валки 1, два охлаждающих средства 2а и 2b для регулируемого охлаждения полосы, непрерывно проходящей между ними.

Вслед за упомянутыми двумя охлаждающими устройствами расположены обжимные валки 3 уже известной конструкции.

На выходе из обжимных валков 3 расположено модульное средство для окончательного охлаждения 4, пройдя через которое, полоса поступает на средство смотки 5.

В процессе затвердевания и выхода из устройства 1 непрерывной разливки полосу подвергают регулируемому обжатию до подходящей степени в двух вращающихся навстречу друг другу валках, чтобы обеспечить закрытие усадочной пористости. После этого обе стороны отлитой полосы подвергают охлаждению водой или водно-газовой смесью для замедления роста как аустенитных зерен, так и поверхностных слоев оксидов. При использовании обжимных валков толщину полосы уменьшают на величину менее 15% в интервале температур от 1000 до 1300oС для закрытия усадочной пористости до приемлемых размеров.

Циклы охлаждения отлитой стальной полосы устанавливают путем влияния на скорость разливки, расход воды и количество участков активного охлаждения. Окончательный цикл охлаждения после выхода из валков 3 определяют на основе характеристик фазового превращения стали, которые, главным образом, зависят от исходных размеров аустенитных зерен и от содержания С, Мn и Сr, определяющих получение нужной структуры.

Были проведены лабораторные и полномасштабные испытания внедрения с использованием сталей, составы которых были следующими: С 0,02-0,10%; Мn 0,1-0,6%; Si 0,02-0,35%; Al 0,01-0,05%; S<0,015%; P<0,02%; Cr 0,05-0,35%; Ni 0,05-0,3%: N 0,003-0,012%; Ti<0,03%; V<0,10%; Nb<0,35%; остальное преимущественно составляет Fe.

На основании этих испытаний стало очевидно, что регулирование химического состава стали и режимов последовательных циклов охлаждения позволяет получить подходящие конечные микроструктуры, характеризуемые определенными объемными фракциями равноосного феррита, игольчатого феррита и/или бейнита. Полученные таким путем различные степени измельчения составляющих микроструктуры придают полосам в литом состоянии различные сочетания прочности, пластичности и холодной формуемости, которые можно оценить посредством испытаний под напряжением и по Эриксену.

В частности, оценили свойства, связанные с образованием структур игольчатого феррита или бейнита, характеризуемых высокой плотностью дислокации, по сравнению с обычными структурами полигонального тонкозернистого феррита.

В соответствии со

способом согласно изобретению полосы из низкоуглеродистой стали в литом состоянии можно получить с разными типами структур и различными свойствами, и эти свойства для каждого из различных типов можно

обобщить следующим образом (приведенные заглавные буквы означают различные типы углеродистых сталей):

A) преобладание равноосного феррита

игольчатый феррит и/или бейнит: <20

об.%

крупнозернистый равноосный феррит: ≥70 об.%

перлит: 2-10 об.%

предел текучести: Rs=180-250 МПа

предел прочности: Rm≥280 МПа

отношение

Rs/Rm≤0,75

суммарное удлинение: ≥30%

показатель Эриксена: ≥12 мм

B) смешанная структура равноосного и игольчатого феррита

игольчатый феррит

и/или бейнит: 20-50 об.%

крупнозернистый равноосный феррит: <80 об.%

перлит: <2 об.%

предел текучести: Rs=200-300 МПа

предел прочности; Rm≥300

МПа

отношение Rs/Rm≤0,75

суммарное удлинение: ≥28%

показатель Эриксена: ≥11 мм

С) преобладание игольчатого феррита-бейнита

игольчатый

феррит и/или бейнит: >50 об.%

крупнозернистый равноосный феррит: <50 об.%

перлит: <2 об.%

предел текучести: Rs=210-320 МПа

предел прочности: Rm

>330 МПа

отношение Rs/Rm≤0,8

суммарное удлинение: ≥22%

показатель Эриксена: ≥10 мм

Обнаружено, что С, Мn и Сr, в весовых концентрациях,

определенных в объеме притязаний настоящего изобретения, и аустенитные зерна, размеры которых составляют более 150 мкм, а также скорость охлаждения >10oС/с в температурном интервале

750-480oC способствуют образованию неравноосного феррита.

Дополнительные испытания, проведенные в соответствии со способом, описанным в данном изобретении, показали, что можно использовать более широкое распределение и однородные концентрации легирующих компонентов у отлитых полос при высокой скорости затвердевания (низкое количество сегрегации), чтобы упорядочить распределение микроструктур и избежать образования нежелательных структур мартенситного типа, уменьшающих пластичность и формуемость материала.

Кроме того, обнаружили, что быстрое охлаждение отлитой полосы эффективно влияет на образование поверхностных слоев оксидов, имеющих такую толщину и природу, которые позволяют удалять их с использованием обычных процессов травления. Посредством испытаний точечной сварки образцов протравленных полос, полученных способом согласно изобретению, свариваемость материалов оценили положительно, на что, как хорошо известно, сильно влияет состояние поверхности листовой стали.

Кроме того, заявители установили, как влияет добавление элементов, таких как ванадий и ниобий, повышающие закаливаемость аустенита и замедляющих образование равноосного феррита, на облегчение развития игольчатого феррита и бейнита. Помимо этого, ниобий и титан, образуя карбонитриды, препятствуют росту размеров аустенитных зерен при высокотемпературных процессах нагрева, обеспечивающих, например, более высокую пластичность на измененных нагревом участках сварного шва.

Далее описываются сравнительные примеры микроструктур и свойств полос, полученных как способом настоящего изобретения, так и по традиционным технологиям, которые приведены в качестве примеров, не ограничивающих изобретение. Для большей ясности таблицы, описанные в следующих примерах, помещены все вместе после последнего примера (пример 4).

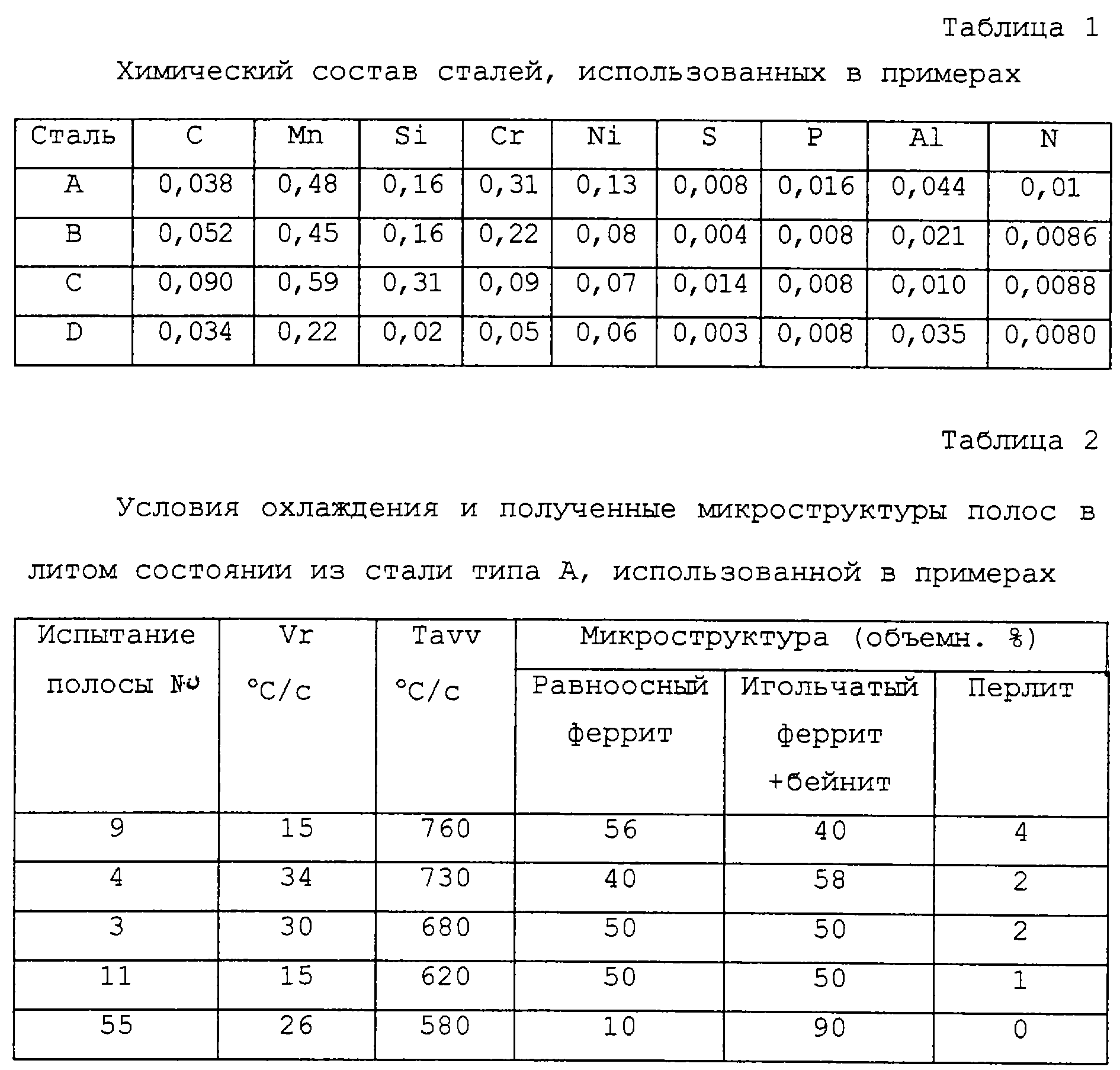

Пример 1

Несколько отлитых полос, имеющих толщину, составляющую от 2,

2 до 2,4 мм, получили способом согласно изобретению при использовании стали типа А (как показано выше), химический состав которой приведен в таблице 1.

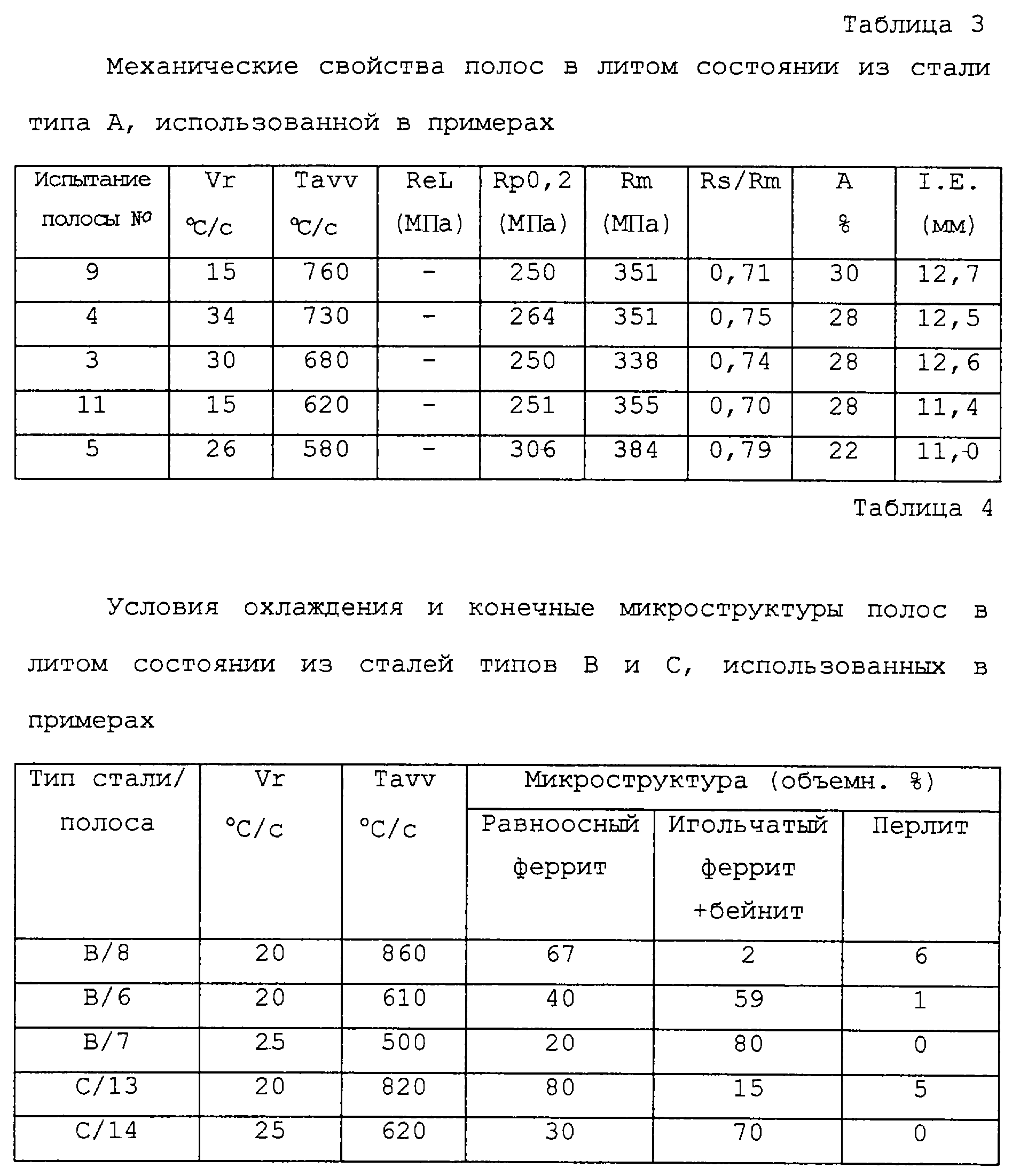

Разливку расплавленной стали выполнили в двухвалковом устройстве для непрерывной вертикальной разливки (фиг.1) при использовании среднего усилия отделения 40 т/м. Полосы охлаждали на выходе из устройства непрерывной разливки до тех пор, пока их температура вблизи обжимных валков 3 не достигала 1210-1170oС. При этих температурах толщину уменьшали приблизительно на 10%. После этого процесс охлаждения изменяли, как схематично показано на фиг.2, для получения скорости охлаждения, составляющей от 10 до 40oС/с в интервале температур от 950oС до температуры смотки в рулон. Последнюю изменяли от 780 до 580oС. Основные условия охлаждения и смотки в рулон показаны в таблице 2, вместе с некоторыми характеристиками микроструктуры полученных полос. Механические свойства полос, относящиеся к пределу текучести Rs, обозначенному как ReL или Rp0.2 (в зависимости от непрерывного или прерывистого характера текучести), пределу прочности Rm, отношению Rs/Rm, суммарному удлинению А%, показателю Эриксена (I. E. ) и показателю холодной формуемости материалов, приведены в таблице 3.

На фиг. 3-5 показаны типичные микроструктуры, соответствующие полосам, смотанным в рулон при температурах 760-730oС (полосы 9 и 4), и полосе, смотанной в рулон при температуре 580oС (полоса 5), которые наблюдали на оптическом микроскопе.

Обнаружили, что при снижении температуры смотки в рулон и при увеличении средней скорости охлаждения полосы перлит практически исчезает и образуются структуры игольчатого феррита и/или бейнита, которые подробно показаны на фиг. 6. Упомянутые микроструктуры позволяют получить материал с характером текучести непрерывного типа (таблица 3).

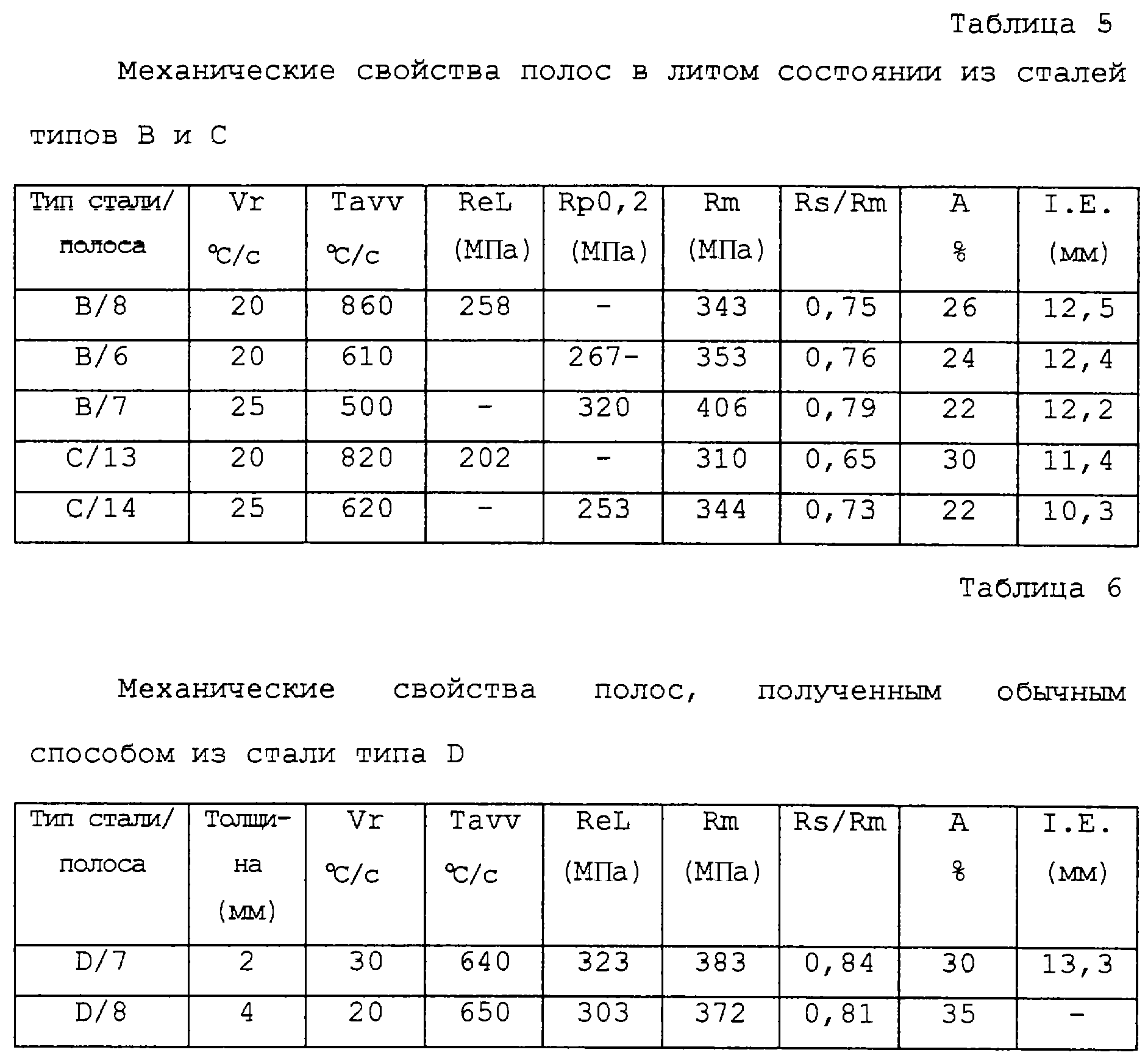

Пример 2

Другие полосы,

имеющие толщину, составляющую 2,0-2,5 мм, получили способом согласно изобретению при использовании сталей типов В и С из таблицы 1, имеющих более высокое содержание углерода.

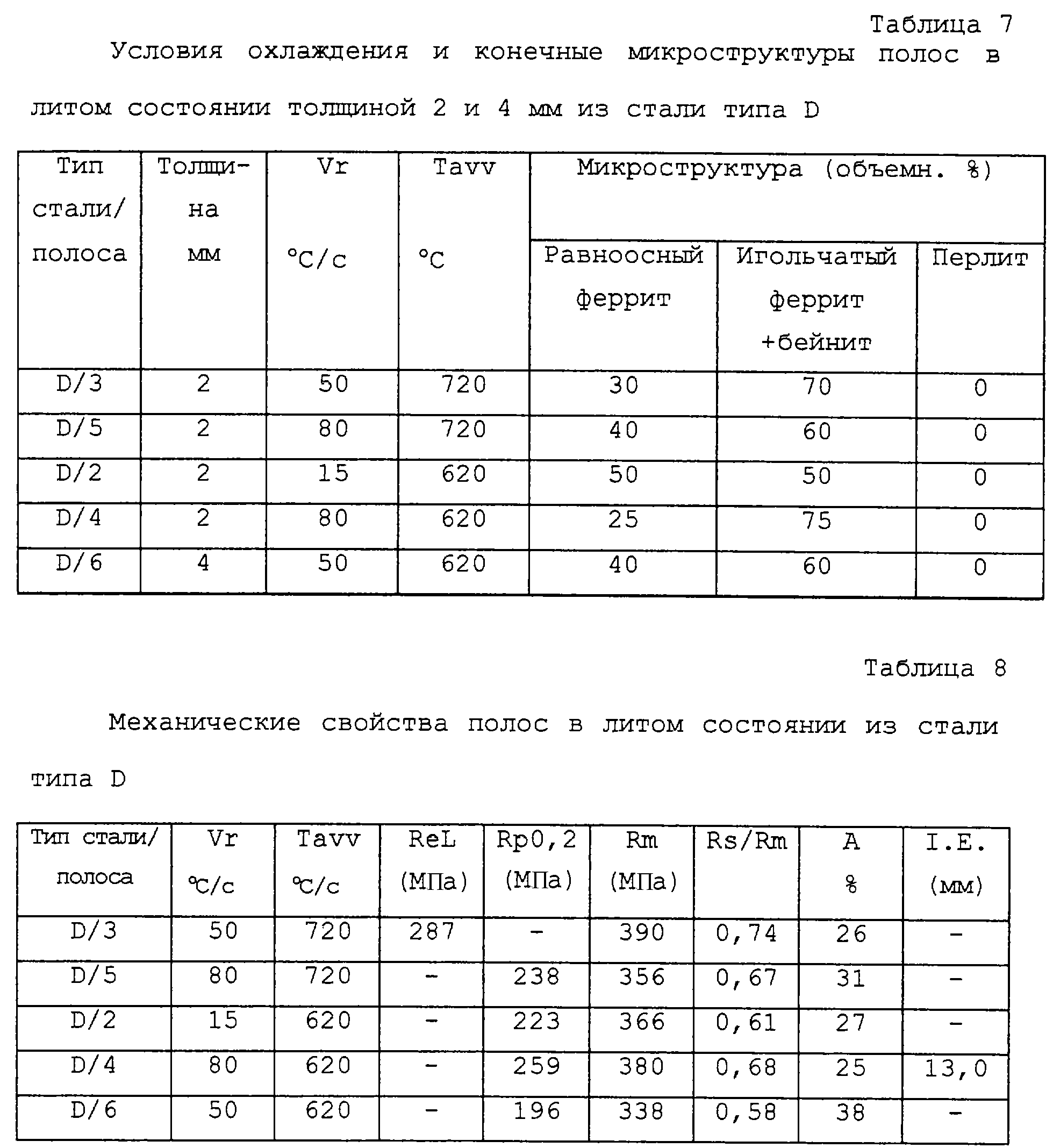

Основные условия охлаждения и смотки в рулон показаны в таблице 4 вместе с некоторыми характеристиками микроструктуры полученных таким образом полос. Механические свойства полос, показатель Эриксена и показатель холодной формуемости материалов приведены в таблице 5.

На фиг.7 и 8 показаны типичные микроструктуры, соответствующие полосам 7 (сталь В) и 14 (сталь С), которые наблюдали на оптическом микроскопе. В этом случае также при использовании характеристик фазового превращения крупнозернистых аустенитных сталей можно получить смешанные структуры, включающие равноосный феррит, а также игольчатый феррит и бейнит. У стали с содержанием 0,035% С значения прочности более высокие, чем у сталей, показанных в примере 1, при сохранении высоких значений пластичности и формуемости.

Пример 3

В этом примере сравнения описаны микроструктуры и механические свойства полосы толщиной 2 мм, полученной из стали типа D (таблица 1) по традиционной

технологии по сравнению с такой же полосой в литом состоянии, имеющей такой же химический состав и полученной способом согласно изобретению.

Ясно, что микроструктура полученной традиционным способом полосы состоит из тонкозернистого полигонального феррита и перлита (фиг.9) с диаграммой напряжений при растяжении прерывистого типа (фиг.10). Типичные механические свойства этой обычной полосы показаны в таблице 6. Использование относительно низких температур смотки в рулон (таблица 7) способом согласно изобретению позволяет использовать материалы с игольчатыми структурами типа, показанного на фиг. 11, которые характеризуются такими же значениями предела прочности при непрерывном типе диаграммы текучести (фиг.12) и, следовательно, более низким отношением предела текучести к пределу прочности (таблица 8).

Пример 4

Несколько полос из сталей типов А и В, полученных способом согласно изобретению, протравили и подвергли испытаниям на

свариваемость. Точечную сварку сопротивлением выполняли электродами диаметром 8 мм, выдерживающими усилие 650 кг, и при изменении силы тока. На фиг.13A и 13B показаны соответственно диаграммы, на

которых уровень "число циклов - сила тока" представляет собой участки свариваемости, т.е. области, в которых сварка стальных листов не вызывает проблем. Сравнение с протравленным стальным листом такой

же толщины из низкоуглеродистой стали, полученной обычным способом (фиг.14), показывает, насколько у полос, полученных способом согласно изобретению, высоки характеристики свариваемости, что указывает

на приемлемое состояние поверхности.

В таблицах:

Vr - скорость охлаждения (средняя);

Tavv - средняя температура охлаждения2);

ReL - предел

текучести при непрерывной кривой деформации;

Rp0,2 - предел текучести при прерывастой кривой деформации;

Rm - предел прочности;

Rs/Rm - отношение предела текучести к пределу

прочности;

А - суммарное удлинение;

I.E. - показатель Эриксена.

Реферат

Изобретение относится к металлургии и может быть использовано для получения полос из низкоуглеродистой стали. В двухвалковом устройстве для непрерывной разливки получают полосу толщиной от 1 до 8 мм из низкоуглеродистой стали. Сталь имеет следующий состав, мас. %: С 0,02-0,1; Mn 0,1-0, 6; Si 0,02-0,35; Al 0,01-0,05; S<0,015; Р<0,02; Cr 0,05-0,35; Ni 0,05-0,3; N 0,003-0,012; и, необязательно, Ti<0,03; V<0,10; Nb<0,35; Fe - остальное. Полосу охлаждают в зоне, расположенной между валками устройства непрерывной разливки и обжимными валками. Литую полосу подвергают горячей деформации в обжимных валках при температуре 1000-1300oС с обжатием по толщине менее 15% для обеспечения закрытия усадочной пористости. При этом охлаждение полосы ведут со скоростью 5-80oС/с до температуры 500-850oС. Указанные режимы обеспечивают высокое сочетание прочности и формуемости и хорошую свариваемость после травления полосы обычными способами. 2 с. и 3 з.п.ф-лы, 16 ил., 8 табл.

Формула

С 0,02-0,1; Mn 0,1-0,6; Si 0,02-0,35; А1 0,01-0,05; S<0,015; Р<0,02; Cr 0,05-0,35; Ni 0,05-0,3; N 0,003-0,012; и, необязательно, Ti<0,03; V<0,10; Nb<0,35; Fe - остальное, полосу охлаждают в зоне, расположенной между валками устройства непрерывной разливки и обжимными валками, литую полосу подвергают горячей деформации в упомянутых обжимных валках при температуре 1000-1300oС с обжатием по толщине менее 15% для обеспечения закрытия усадочной пористости, при этом охлаждение полосы ведут со скоростью 5-80oС/с до температуры 500-850oС.

Комментарии