Способ изготовления листа из текстурированной электротехнической стали - RU2539274C2

Код документа: RU2539274C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления так называемого "листа из текстурированной электротехнической стали", в котором кристаллические зерна концентрируется в {110}<001> ориентации.

Известный уровень техники

Известно, что лист из текстурированной электротехнической стали с кристаллическими зернами, сконцентрированными в {110}<001> ориентации (ориентация, которая будет далее именоваться как "ориентация Госса") за счет вторичной рекристаллизации при отжиге, обладает превосходными магнитными свойствами (см., например, JP-B 40-015644). В качестве индикаторов магнитных свойств в основном используют плотность магнитного потока Bs при напряженности магнитного поля: 800 А/м и потери в железе (на кг) W17/50, когда лист из текстурированной электротехнической стали намагничен до 1,7 Тл в переменном магнитном поле с частотой возбуждения 50 Гц.

Одним из средств снижения потерь в железе листа из текстурированной электротехнической стали является создание высокой плотности ориентации его кристаллических зерен после вторичной рекристаллизации при отжиге в ориентации Госса. Для того чтобы создать ориентации кристаллов стального листа после вторичной рекристаллизации при отжиге с высокой плотностью в ориентации Госса, важно предварительно сформировать заданную микроструктуру в текстуре стального листа, подвергнутого первичной рекристаллизации при отжиге, так чтобы только зерна, четко ориентированные в ориентации Госса, преимущественно росли при вторичной рекристаллизации при отжиге. Известные примеры предварительно заданной микроструктуры, которая позволяет только четко ориентированным в ориентации Госса зернам преимущественно расти при вторичной рекристаллизации при отжиге, включают {111}<112> ориентацию (ориентация, которая далее будет упоминаться как "М ориентация") и {1241}<014> ориентацию (ориентация, которая далее будет упоминаться как "S ориентация"). Можно создать высокую плотность ориентации Госса кристаллических зерен после вторичной рекристаллизации при отжиге (кристаллические зерна в таком состоянии ориентации далее будут называться "зерна в ориентации Госса"), обеспечив высокую плотность М ориентации и/или S ориентации кристаллических зерен в матрице стального листа, подвергнутого первичной рекристаллизации при отжиге.

Так, например, JP-A 2001-060505 раскрывает, что стальной лист, стабильно проявляющий превосходные магнитные свойства после вторичной рекристаллизации при отжиге, может быть получен, когда стальной лист, подвергнутый первичной рекристаллизации при отжиге, имеет текстуру в непосредственной близости от поверхностного слоя стального листа, с максимальной ориентацией в пределах 10° или от ориентации (ϕ1=5°, ϕ=15° и ϕ2=0°) или от ориентации (ϕ1=5°, Ф=20° и ϕ2=70°) в эйлеровых углах по Бунге; и текстуру центрального слоя стального листа с максимальной ориентацией в пределах 5° от ориентации (ϕ1=90°, Ф=60° и ϕ2=45°) в эйлеровых углах по Бунге.

Кроме того, одним из средств контроля текстуры стального листа, наблюдаемой после первичной рекристаллизации при отжиге, является контроль степень обжатия при конечной холодной прокатке. Например, JP-B 4123653 раскрывает, что лист из текстурированной электротехнической стали, стабильно проявляющий превосходные магнитные свойства, может быть получен изготовлением листа из текстурированной электротехнической стали в соответствии с общеизвестным способом холодной прокатки, но с точно заданной степенью обжатия при конечной холодной прокатке в диапазоне 70-91% (включая 70% и 91%).

Спрос на лист из текстурированной электротехнической стали с низкими потерями в железе быстро растет в последние годы с возникновением у общественности заботы об энергосбережении. "Inst. Elec. Engrs. 95 [11]" (1948), p.38, раскрывает, что потери на вихревые токи в качестве решающего фактора потерь в железе становятся все более неблагоприятными пропорционально квадрату значения толщины листа. Это означает, что потери в железе могут быть значительно снижены путем уменьшения толщины листа стального листа. Иными словами, снижение потерь в железе листа из текстурированной электротехнической стали совместимо с изготовлением тонкого стального листа, т.е. стабильным производством тонкого стального листа. Однако кремнистая сталь для листа из текстурированной электротехнической стали восприимчива к горячеломкости в связи с относительно высоким содержанием Si в ней, тем самым неизбежно накладывая ограничения на производство тонкого листа из текстурированной электротехнической стали горячей прокаткой. В связи с вышеописанной ситуацией использована двухстадийная холодная прокатка в качестве способа установки степени обжатия при конечной холодной прокатке в предпочтительном диапазоне, как описано в JP-B 4123653.

Был разработан ряд способов формирования текстуры первичной рекристаллизации так, чтобы текстура обеспечивала преимущественный рост только зерен, четко ориентированных в ориентации Госса, при изготовлении листа из текстурированной электротехнической стали двухстадийным способом холодной прокатки. Например, JP-A 63-259024 раскрывает способ контроля морфологии выделений карбидов до конечной холодной прокатки контролем охлаждения после промежуточного отжига, так, чтобы формировалась лучшая текстура в стальном листе, подвергнутом первичной рекристаллизации при отжиге.

Раскрытие изобретения

Проблемы, решаемые изобретением

Авторы настоящего изобретения обнаружили, что в двухстадийном способе холодной прокатки, раскрытом в JP-A 63-259024, существует проблема, заключающаяся в том, что ориентации кристалла в текстуре стального листа, подвергнутого первичной рекристаллизации при отжиге, как правило, значительно накапливаются только в М ориентации и, таким образом, плотность ориентации кристалла в S ориентации текстуры относительно низкая, хотя ориентации кристалла предпочтительно значительно накапливаются в S ориентации, также как в М ориентации, с хорошим балансом между двумя ориентациями.

Авторы настоящего изобретения предполагают, что вышеописанная проблема вызвана тем, что размер кристаллического зерна стального листа до конечной холодной прокатки, как правило, очень мал и на границах таких кристаллических зерен существуют участки образования зародышей рекристаллизации в М ориентации до холодной прокатки, в результате чего меньший размер кристаллического зерна вызывает увеличение количества участков, где образуются зародыши рекристаллизации в М ориентации.

Известно, что размер рекристаллизованного зерна стали уменьшать в связи с увеличением накопленной деформации и возникновением неравномерной деформации, вызванной прокаткой. Таким образом, чем больше число раз осуществляется процесс прокатки-рекристаллизации, тем меньше получается размер рекристаллизованного зерна. Высокоуглеродистая кремнистая сталь с использованием превращения аустенит-феррит с целью улучшения ее микроструктуры в состоянии горячей прокатки, в частности, подвержена появлению чрезмерной неоднородной деформации при прокатке и, таким образом, ее рекристаллизованное зерно, как правило, мелкое и неоднородное, потому что высокоуглеродистая сталь имеет двухфазную (феррит + перлит) микроструктуру.

В связи с этим, например, JP-B 2648424 описывает способ проведения отжига горячекатаного стального листа в области температур не-рекристаллизации и проведения процесса выделения карбида в стальном листе, отожженном таким образом, при охлаждении, так, что морфология выделения карбидов до конечной холодной прокатки контролируется должным образом. Однако способ JP-B 2648424 скорее делает рекристаллизованные зерна более мелкими, потому что целью способа является разрушение {100} волоконно-подобной структуры в основном за счет накопления деформации с относительно высокой плотностью.

Авторы настоящего изобретения провели интенсивные исследования для решения вышеуказанных проблем и в результате установили, что можно увеличить отношение интенсивности S ориентации в текстуре стального листа, подвергнутого первичной рекристаллизации, и, следовательно, адекватно контролировать текстуру стального листа, подвергнутого первичной рекристаллизации, контролируя размер зерна стального листа до конечной холодной прокатки (размер зерна на данной стадии не привлекал никакого внимания в известном уровне техники), или, более конкретно, сфероидизацией пластинчатых выделений карбидов в перлитной микроструктуре в качестве вторичной фазы стального листа (сфероидизация карбидов в микроструктуре перлита), чтобы уменьшить неоднородную деформацию при прокатке и укрупнение кристаллических зерен до конечной холодной прокатки.

Настоящее изобретение было создано на основе вышеуказанных исследований и его целью является создание способа изготовления листа из текстурированной электротехнической стали двухстадийной холодной прокаткой, который позволяет получать лист из текстурированной электротехнической стали с использованием превращения типа аустенит-феррит, проявляющий превосходные магнитные свойства, после вторичной рекристаллизации, путем осуществления заданной термической обработки до любого процесса холодной прокатки, отличного от чистовой холодной прокатки.

Пути решения проблемы

Основными признаками настоящего изобретения являются следующие.

(1) Способ изготовления листа из текстурированной электротехнической стали, включающий следующие стадии:

нагрева и последующей горячей прокатки стального сляба состава, мас.%: С: 0,020-0,15% (включая 0,020% и 0,15%), Si: 2,5-7,0% (включая 2,5% и 7,0%), Mn: 0,005-0,3% (включая 0,005% и 0,3%), кислотно-растворимый алюминий: 0,01-0,05% (включая 0,01% и 0,05%), N: 0,002-0,012% (включая 0,002% и 0,012%), по меньшей мере один из S и Se с их общим содержанием 0,05% или менее, и остальное Fe и случайные примеси, для получения горячекатаного стального листа; необязательного проведения отжига горячекатаного стального листа в горячей зоне и по существу по меньшей мере двух операций холодной прокатки с промежуточным отжигом между ними для получения холоднокатаного стального листа конечной толщины; и первичную рекристаллизацию при отжиге холоднокатаного стального листа и затем вторичную рекристаллизацию при отжиге, причем до любой операции холодной прокатки, отличной от чистовой холодной прокатки, проводят термическую обработку, при температуре в диапазоне 500-750°C (включая 500°C и 750°C) в течение от 10 минут до 480 часов (включая 10 минут и 480 часов).

(2) Способ (1) изготовления вышеуказанного листа из текстурированной электротехнической стали, в котором скорость повышения температуры между 500°C и 700°C при первичной рекристаллизации при отжиге составляет не менее 50°C/секунду.

(3) Способ (1)-(2) изготовления вышеуказанного листа из текстурированной электротехнической стали, дополнительно включающий холодную прокатку стального листа для модификации магнитных доменов на стадии после чистовой холодной прокатки.

(4) Способ (3) изготовления вышеуказанного листа из текстурированной электротехнической стали, в котором модификацию магнитных доменов выполняют облучением стального листа электронным пучком после вторичной рекристаллизации при отжиге.

(5) Способ (3) изготовления вышеуказанного листа из текстурированной электротехнической стали, в котором модификацию магнитных доменов проводят облучением стального листа непрерывным лазером после вторичной рекристаллизации при отжиге.

(6) Способ (1)-(5) изготовления вышеуказанного листа из текстурированной электротехнической стали, в котором стальной сляб дополнительно включает, мас.%: по меньшей мере один элемент, выбранный из Ni: 0,005-1,5% (включая 0,005% и 1,5%), Sn: 0,005-0,50% (включая 0,005% и 0,50%), Sb: 0,005-0,50% (включая 0,005% и 0,50%), Cu: 0,005-1,5% (включая 0,005% и 1,5%) и Р: 0,005-0,50% (включая 0,005% и 0,50%).

Положительный эффект изобретения

Способом изготовления листа из текстурированной электротехнической стали настоящего изобретения возможно, благодаря успешному формированию текстуры с ориентацией кристаллов с высокой плотностью ориентации Госса в стальном листе после первичной рекристаллизации при отжиге, изготовление листа из текстурированной электротехнической стали с более высокими магнитными свойствами после вторичной рекристаллизации при отжиге, чем обычного листа из текстурированной электротехнической стали. В частности, можно добиться отличных свойств потери в железе после вторичной рекристаллизации при отжиге, т.е. W17/50: 0,85 Вт/кг или менее, даже в очень тонком стальном листе, имеющем толщину листа: 0,23 мм, что трудно достичь в известном уровне техники.

Краткое описание чертежей

Фиг.1 представляет собой график, показывающий взаимосвязь между временем выдержки и потерями в железе, когда стальной лист подвергается воздействию различных видов термической обработки.

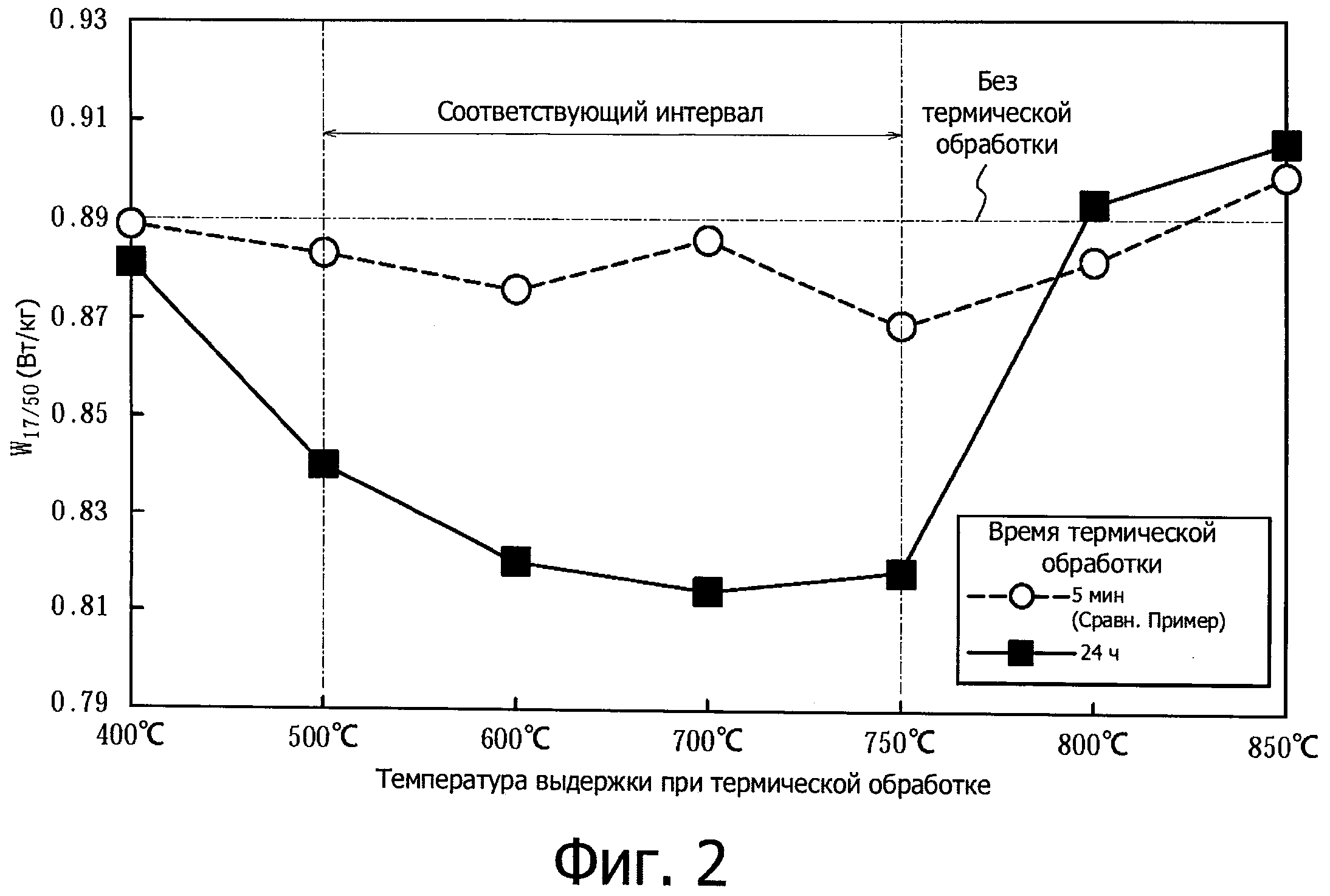

Фиг.2 представляет собой график, показывающий взаимосвязь между температурой выдержки и потерями в железе, когда стальной лист подвергается воздействию различных видов термической обработки.

Фиг.3 представляет собой график, показывающий взаимосвязь между временем выдержки, температурой выдержки и потерями в железе в различных видах термической обработки.

Осуществление изобретения

Настоящее изобретение будет подробно описано ниже. Символ "%", относящийся к компонентам стального листа, представляет мас.%, если не оговорено иное.

С: 0,020-0,15% (включая 0,020% и 0,15%)

Углерод является элементом, необходимым для осуществления превращения аустенит-феррит при горячей прокатке стального листа и выдержке в ходе отжига получаемого горячекатаного стального листа для улучшения микроструктуры горячекатаного стального листа. Содержание углерода в стали более 0,15% не только увеличивает нагрузку при обезуглероживании, но и приводит к неполному обезуглероживанию, тем самым может вызвать магнитное старение в конечном стальном листе. Однако содержание углерода в стали ниже 0,020% приводит к недостаточному улучшению микроструктуры горячекатаного стального листа, что затрудняет требуемую искомую текстуру первичной рекристаллизации. Соответственно содержание углерода в стали должно быть в диапазоне 0,020-0,15% (включая 0,020% и 0,15%).

Si: 2,5-7,0% (включая 2,5% и 7,0%)

Кремний является очень эффективным элементом в плане увеличения электрического сопротивления стали и уменьшения потерь на вихревые токи, составляющие часть потери в железе. Когда Si добавляют в стальной лист, электрическое сопротивление монотонно возрастает до достижения содержания Si в стали 11%, но формуемость стали значительно ухудшается, когда содержание Si превышает 7,0%. С другой стороны, содержание Si в стали менее 2,5% излишне снижает электрическое сопротивление, тем самым делая невозможным получение хороших свойств потери в железе стального листа. Соответственно, содержание Si в стали должно быть в диапазоне 2,5-7,0% (включая 2,5% и 7,0%). Предпочтительный верхний предел содержания Si в стали составляет 4,0% для стабильного обеспечения хорошей формуемости стали.

Mn: 0,005-0,3% (включая 0,005% и 0,3%)

Марганец является важным элементом в листе из текстурированной электротехнической стали, потому что и MnS, и MnSe служат ингибитором, который подавляет нормальный рост зерна в процессе увеличения температуры вторичной рекристаллизации при отжиге. Содержание марганца в стали ниже 0,005% приводит к недостатку абсолютного количества ингибитора и, таким образом, недостаточному подавлению нормального роста зерна. Однако содержание Mn в стали, превышающее 0,3%, не только требует нагрева сляба при относительно высокой температуре в процессе нагрева сляба перед горячей прокаткой для переведения всего марганца в растворимое состояние Mn, но и способствует выделению крупнозернистых ингибиторов, что приводит, в конечном счете, к недостаточному подавлению нормального роста зерна. Соответственно содержание Mn в стали должно быть в диапазоне 0,005-0,3% (включая 0,005% и 0,3%).

Кислотно-растворимый алюминий: 0,01-0,05% (включая 0,01% и 0,05%)

Кислотно-растворимый алюминий является важным элементом в листе из текстурированной электротехнической стали, потому что AlN является ингибитором, который подавляет нормальный рост зерна в процессе увеличения температуры вторичной рекристаллизации при отжиге. Содержание кислотно-растворимого Al в стали менее 0,01% приводит к недостатку абсолютного количества ингибитора и, таким образом, недостаточному подавлению нормального роста зерна. Однако содержание кислотно-растворимого Al в стали, превышающее 0,05%, способствует выделению крупнозернистого AlN, что приводит к недостаточному подавлению нормального роста зерна. Соответственно содержание кислотно-растворимого Al в стали должно быть в диапазоне 0,01-0,05% (включая 0,01% и 0,05%).

N: 0,002 - 0,012% (включая 0,002% и 0,012%)

Азот связывается с алюминием с образованием ингибитора. Содержание азота в стали ниже 0,002% приводит к недостатку абсолютного количестве ингибитора и, таким образом, недостаточному подавлению нормального роста зерна. Однако содержание азота в стали, превышающее 0,012%, вызывает образование пустот (далее "раковины") в конечном стальном листе при холодной прокатке, которые ухудшают внешний вид стального листа. Соответственно содержание азота в стали должно быть в диапазоне 0,002-0,012% (включая 0,002% и 0,012%).

Общее содержание по меньшей мере одного из S и Se должно быть 0,05% или менее.

Сера и селен оба связываются с Mn с образованием ингибитора. Общее содержание S и Se в стали, превышающее 0,05%, приводит к недостаточному удалению серы и селена при вторичной рекристаллизации при отжиге, что ухудшает потери в железе. Соответственно общее содержание по меньшей мере одного элемента, выбранного из S и Se, должно быть 0,05% или менее. Присутствие этих двух элементов не является необходимым в настоящем изобретении. Однако нижний предел общего содержания S и Se предпочтительно составляет около 0,01% для обеспечения положительного эффекта, вызванного добавлением S и/или Se, хотя отсутствуют определенные ограничения нижнего предела.

Компоненты стального листа настоящего изобретения, отличные от вышеописанных, являются Fe и случайными примесями. Примеры случайных примесей включают примеси, поступающие из сырья, технологического оборудования и т.п.

Лист из текстурированной электротехнической стали настоящего изобретения может содержать в дополнение к основным вышеописанным компонентам, следующие другие элементы в соответствии с необходимостью.

Ni: 0,005-1,5% (включая 0,005% и 1,5%)

Никель, который является аустенит-образующим элементом, пригодным для образования аустенита для улучшения микроструктуры горячекатаного стального листа и таким образом магнитных свойств стального листа. Содержание никеля в стали ниже 0,005% приводит к недостаточному эффекту улучшения магнитных свойств стали. Однако содержание Ni в стали более 1,5% ухудшает формуемость стали и таким образом подачу стальных листов и также делает вторичную рекристаллизацию склонной к ухудшению магнитных свойств стального листа. Соответственно содержание Ni в стали должно быть в диапазоне 0,005-1,5% (включая 0,005% и 1,5%).

По меньшей мере один тип элемента, выбранного из Sn: 0,005-0,50% (включая 0,005% и 0,50%), Sb: 0,005-0,50% (включая 0,005% и 0,50%), Cu: 0,005-1,5% (включая 0,005% и 1,5%) и Р: 0,005-0,50% (включая 0,005% и 0,50%).

Sn, Sb, Cu и P являются полезными элементами в плане улучшения магнитных свойств стального листа. Когда содержание этих элементов в стали не достигает вышеуказанных соответствующих нижних пределов, эффект улучшения магнитных свойств в получаемом стальном листе, вызываемый этими элементами, будет недостаточным. Однако содержание этих элементов в стали, превышающее вышеуказанные соответствующие верхние предельные значения, делает вторичную рекристаллизацию склонной к ухудшению магнитных свойств в получаемом стальном листе. Соответственно содержание Sn должно быть в диапазоне 0,005-0,50% (включая 0,005% и 0,50%), содержание Sb должно быть в диапазоне 0,005-0,50% (включая 0,005% и 0,50%), содержание Cu должно быть в диапазоне 0,005-1,5% (включая 0,005% и 1,5%) и содержание P должно быть в диапазоне 0,005-0,50% (включая 0,005%) и 0,50%).

Обезуглероживающий отжиг осуществляют либо независимо от первичной рекристаллизации при отжиге или в качестве первичной рекристаллизации при отжиге; и очистительный отжиг осуществляют либо независимо от вторичной рекристаллизации при отжиге или в качестве вторичной рекристаллизации при отжиге в процессе производства листа из текстурированной электротехнической стали. В результате обезуглероживающего отжига и очистительного отжига, содержание С, N и по меньшей мере одного элемента, выбранного из S и Se, снижается. Таким образом, композиция стального листа, когда пленка покрытия, создающая напряжение на поверхности стального листа, удаляется после очистительного отжига, становится такой, как указано ниже.

С: 0,0035%) или менее, N: 0,0035% или менее и общее содержание по меньшей мере одного элемента, выбранного из S и Se: 0,0020% или менее.

Полученный таким образом стальной сляб вышеуказанного состава нагревают и проводят горячую прокатку для получения горячекатаного стального листа. Горячекатаный стальной лист затем необязательно подвергают отжигу в горячей зоне для улучшения микроструктуры требуемого горячекатаного стального листа (например, в случае, когда не-рекристаллизованная часть микроструктуры должна быть удалена для улучшения магнитных свойств). Отжиг в горячей зоне предпочтительно проводить в условиях температуры выдержки 800-1200°C (включая 800°C и 1200°C) и времени выдержки: 2-300 секунд (в том числе 2 секунды и 300 секунд).

Температура выдержки при отжиге в горячей зоне ниже 800°C не улучшает микроструктуру горячекатаного стального листа и позволяет не-рекристаллизованной части оставаться в микроструктуре, что может сделать невозможным получение требуемой микроструктуры. Однако температура выдержки предпочтительно составляет 1200°C или ниже, при которой переплавление и созревание по Оствальду AlN, MnSe и MnS в качестве ингибиторов проходит не быстро для обеспечения удовлетворительных характеристик вторичной рекристаллизации. Соответственно температура выдержки при отжиге в горячей зоне предпочтительно составляет 800-1200°C (включая 800°C и 1200°C).

Время выдержки менее 2 секунд при отжиге в горячей зоне приводит к слишком короткому времени удерживания при высокой температуре, тем самым позволяя не-рекристаллизованной части оставаться в микроструктуре, что может сделать невозможным получение требуемой микроструктуры. Однако время выдержки предпочтительно составляет 300 секунд или менее, при котором переплавление и созревание по Оствальду AlN, MnSe и MnS в качестве ингибиторов проходит не быстро для обеспечения удовлетворительных характеристик вторичной рекристаллизации. Соответственно, время выдержки при отжиге в горячей зоне предпочтительно находится в диапазоне 2 - 300 секунд (включая 2 секунды и 300 секунд). Отжиг в горячей зоне предпочтительно проводят обычным методом непрерывного отжига.

Лист из текстурированной электротехнической стали настоящего изобретения может быть получен необязательным отжигом в горячей зоне вышеуказанного горячекатаного стального листа и по существу по меньшей мере двумя холодными прокатками с промежуточным отжигом между ними для получения холоднокатаного стального листа с конечной толщиной листа. Однако наиболее важный признак настоящего изобретения заключается в том, что термическая обработка проводится до начала любой операции холодной прокатки, кроме конечной холодной прокатки при температуре 500-750°C (включая 500°C и 750°C) в течение периода от 10 минут до 480 часов (включая 10 минут и 480 часов).

Был проведен эксперимент, чтобы подтвердить соответствующий диапазон времени выдержки, когда термическая обработка осуществляется в соответствии с настоящим изобретением. Эксперимент включает: нагрев сляба с химическим составом настоящего изобретения до 1350°C, горячую прокатку сляба до толщины листа 2,2 мм для получения горячекатаного стального листа; проведение отжига в горячей зоне горячекатаного стального листа при 1050°C в течение 40 секунд; затем, до первой холодной прокатки проведение термической обработки стального листа в атмосфере сухого азота при условиях, указанных на фиг.1; проведение холодной прокатки стального листа, обработанного таким образом, до толщины листа 1,5 мм и промежуточного отжига при 1080°C в течение 80 секунд; затем проведение другой холодной прокатки стального листа до толщины листа 0,23 мм и первичной рекристаллизации при отжиге, также служащем в качестве обезуглероживающего отжига при 800°C в течение 120 секунд; нанесение на поверхность стального листа отжигового сепаратора, состоящего в основном из MgO; и проведение вторичной рекристаллизации при отжиге стального листа, также служащем очистительным отжигом, при 1150°C в течение 50 часов для получения образцов при соответствующих условиях.

Фиг.1 представляет результаты определения магнитных свойств соответствующих образцов.

В образце, приготовленном при температуре выдержки при термической обработке до первой холодной прокатки 700°C, обычно достигается успешное снижение потери в железе, но не удается улучшить свойства потери в железе, когда время выдержки составляет менее 10 минут. Потери в железе не удается улучшить, когда время выдержки составляет менее 10 минут, потому что тогда не проходит сфероидизации карбидов в микроструктуре перлита и неравномерная деформация избыточно накапливается в стальном листе при первой холодной прокатке, в результате чего размер зерна стального листа на стадии промежуточного отжига, то есть размер зерна стального листа до конечной холодной прокатки, не может увеличиться или стать крупнозернистым.

С другой стороны, как показано на фиг.1, в образце, приготовленном при температуре выдержки при термической обработке до первой холодной прокатки 400°C, существенно не улучшены потери в железе. Потери в железе не удается улучшить в этом образце, потому что не проходит сфероидизации карбидов в микроструктуре перлита и неравномерная деформация избыточно накапливается в стальном листе на первой холодной прокатке, в результате чего размер зерна стального листа на стадии промежуточного отжига, то есть размер зерна стального листа до конечной холодной прокатки, не может увеличиться или стать крупнозернистым.

Кроме того, как показано на фиг.1, в образце, приготовленном при температуре выдержки при термической обработке до первой холодной прокатки 800°C, совершенно не улучшаются потери в железе. Потери в железе не удается улучшить в этом образце, потому что температура выдержки, превышающая температуру превращения A1, вызывает превращение части фазы перлита в фазу аустенита и останавливается диффузия углерода в образце стального листа, в результате чего фаза перлита снова появляется в процессе охлаждения, неоднородная деформация избыточно накапливается в стальном листе в первой холодной прокатке, и, следовательно, размер зерна стального листа на стадии промежуточного отжига, то есть размер зерна стального листа до конечной холодной прокатки, не может увеличиться или стать крупнозернистым.

Таким образом, было установлено, что можно увеличить размер зерна стального листа на стадии промежуточного отжига, то есть до конечной холодной прокатки, и получить требуемую текстуру первичной рекристаллизации стального листа проведением термической обработки стального листа до первой холодной прокатки в условиях, например, температуры выдержки 700°C и времени выдержки не менее 10 минут; и полученный таким образом стальной лист обладает превосходными магнитными свойствами.

Далее, еще один эксперимент был проведен для того, чтобы подтвердить соответствующий диапазон времени выдержки, когда термическая обработка осуществляется в соответствии с настоящим изобретением. Эксперимент включает нагрев сляба химического состава настоящего изобретения до 1350°C, горячую прокатку сляба до толщины листа 2,0 мм для получения горячекатаного стального листа; проведение отжига в горячей зоне горячекатаного стального листа при 1000°C в течение 40 секунд; затем, до первой холодной прокатки, проведение термической обработки стального листа в атмосфере сухого азота при условиях, указанных на фиг.2; проведение холодной прокатки стального листа, обработанного таким образом, до толщины листа 1,3 мм и промежуточного отжига при 1100°C в течение 80 секунд; затем проведение другой холодной прокатки стального листа до толщины листа 0,23 мм и первичной рекристаллизации при отжиге, также служащем в качестве обезуглероживающего отжига при 800°C в течение 120 секунд; нанесение на поверхность стального листа отжигового сепаратора, состоящего в основном из MgO; и проведение вторичной рекристаллизации при отжиге стального листа, также служащем очистительным отжигом, при 1150°C в течение 50 часов для получения образцов при соответствующих условиях.

Фиг.2 представляет результаты определения магнитных свойств соответствующих образцов.

Как видно из фиг.2, в образце при времени выдержки при термической обработке до первой холодной прокатки в течение 24 часов, удалось улучшить потери в железе стального листа при температуре выдержки 500-750°C (включая 500°C из 750°C). В частности, в случае, когда температура выдержки задана в диапазоне 500-750°C (включая 500°C из 750°C), установленное достаточное время выдержки (например, 24 часа) гарантирует, что сфероидизация пластинчатых карбидов (цементита) в перлитной микроструктуре стального листа протекает в достаточной степени и растворенный углерод в зерне диффундирует к границам зерен, для выделения в виде крупнозернистых сферических карбидов (цементита) на границах зерен. В результате микроструктура стального листа, напоминающая однофазный феррит, успешно сокращает количество неравномерной деформации, образующейся при прокатке, и укрупняет размер зерна стального листа на стадии промежуточного отжига, то есть размер зерна стального листа до конечной холодной прокатки, при которой может быть получена требуемая текстура первичной рекристаллизации в стальном листе.

С другой стороны, в образце со временем выдержки при термической обработки до первой холодной прокатки 5 минут отсутствует эффект улучшения потери в железе, даже если термическая обработка проводилась в предпочтительном диапазоне температур, показанном на фиг.2. Из этих результатов видно, что термическая обработка настоящего изобретения требует определенного времени для обеспечения сфероидизации пластинчатых карбидов (цементита) в перлитной микроструктуре и диффузии внутризеренного растворенного углерода к границам зерна для выделения в виде сферических карбидов, как описано выше.

Кратко говоря, было установлено, что можно укрупнить зерно стального листа на стадии промежуточного отжига, то есть размер зерна стального листа до конечной холодной прокатки, и получить требуемые текстуры первичной рекристаллизации стального листа, проведением термической обработки стального листа до первой холодной прокатки в условиях, например, температура выдержки 500-750°C (включая 500°C из 750°C) и время выдержки 24 часа.

Кроме того, еще один эксперимент был проведен для подтверждения вышеуказанных соответствующих диапазонов температуры и времени выдержки при термической обработке. Сначала в эксперименте проводят получение сляба, содержащего С: 0,04%, Si: 3,1%, Mn 0,13%, кислотно-растворимого Al 0,01%, N: 0,007%, S: 0,003%, Se: 0,03% и остальное Fe и случайные примеси, нагрев сляба до 1350°C и прокатку сляба до толщины листа 2,0 мм для получения горячекатаного стального листа.

Эксперимент дополнительно включает проведение отжига в горячей зоне горячекатаного стального листа при 1000°C в течение 40 секунд; затем до первой холодной прокатки, проведение термической обработки стального листа в атмосфере сухого азота (температура и время выдержки были изменены, как показано на фиг 3); проведение охлаждения в печи стального листа, обработанного таким образом, холодной прокатки до толщины листа 1,5 мм и промежуточный отжиг при 1080°C в течение 80 секунд; затем проведение другой холодной прокатки стального листа при 800°C до толщины листа 0,23 мм и первичной рекристаллизации при отжиге, также служащем обезуглероживающим отжигом, при 800°C в течение 120 секунд; покрытие поверхности стального листа отжиговым сепаратором, состоящим в основном из MgO; и проведение вторичной рекристаллизации при отжиге, также служащем очистительным отжигом, при 1150°C в течение 50 часов, чтобы получить образцы листа из текстурированной электротехнической стали.

Фиг.3 представляет результаты определения значения W17/50 потери в железе образцов листа из текстурированной электротехнической стали в зависимости от температуры и времени выдержки при термической обработке до первой холодной прокатки.

Как видно из фиг.3, можно получить высокое значение потери в железе, т.е. значение W17/50 потери в железе стального листа после вторичной рекристаллизации при отжиге ≤0,85 Вт/кг, проведением термической обработки до первой холодной прокатки в условиях: температура выдержки 500-750°C (включая 500°C и 750°C) и время выдержки не менее 10 минут. Кроме того, относительно времени выдержки, фиг.3 подтверждает, что высокие значения потери в железе реализуется до 480 часов. Соответственно в настоящем изобретении верхний предел время выдержки должен быть 480 часов с учетом производительности, себестоимости продукции и т.п. Образцы листа из текстурированной электротехнической стали, приготовленные в соответствии с вышеуказанными соответствующими условиями, проявляют удовлетворительно низкие потери в железе, также обладают превосходными значениями плотности магнитного потока B8 после вторичной рекристаллизации при отжиге, соответственно. Таким образом, предполагается, что степень накопления зерен в ориентации Госса усиливается в стальном листе после вторичной рекристаллизации проведением вышеописанной термической обработки.

Как видно из экспериментов, представленных на фиг.1-3, стальной лист, имеющий химический состав настоящего изобретения, после заданной термической обработки, обладает высоким значением потери в железе после вторичной рекристаллизации ≤0,85 Вт/кг, что является превосходным значением. Кроме того, следует понимать, что термическая обработка должна быть проведена до начала любой операции холодной прокатки, кроме конечной холодной прокатки, при температуре 500-750C° (включая 500°C и 750°C) в течение от 10 минут до 480 часов (включая 10 минут и 480 часов). Было подтверждено, что, хотя все вышеуказанные эксперименты относятся к термической обработке до первой холодной прокатки, эффект улучшения магнитных свойств, эквивалентных тем, которые наблюдались в вышеуказанных экспериментах, может быть получен при условии, что термическая обработка проводится до любой операции холодной прокатки, кроме конечной холодной прокатки. Вышеописанную термическую обработку предпочтительно проводят как отжиг в камерной печи для обеспечения вышеуказанной соответствующей обработки или времени удерживания.

Обычные условия, относящиеся к промежуточному отжигу, могут быть использованы в настоящем изобретении. Предпочтительные условия промежуточного отжига включают температуру выдержки 800-1200°C (включая 800°C и 1200°C), время выдержки 2-300 секунд (включая 2 секунды и 300 секунд) и скорость охлаждения от 800°C до 400°C в процессе охлаждения после промежуточного отжига 10-200°C/сек (включая 10°C/сек и 200°/сек) (для быстрого охлаждения). Эти условия являются подходящими, в частности, для промежуточного отжига до конечной холодной прокатки.

В частности, температура выдержки в промежуточном отжиге предпочтительно составляет 800°C или выше для обеспечения достаточной рекристаллизации холоднокатаной микроструктуры, чтобы улучшить равномерность размера зерна в микроструктуре стального листа после первичной кристаллизации и тем самым облегчить рост зерна при вторичной рекристаллизации в микроструктуре. Однако температура выдержки предпочтительно составляет 1200°C или ниже, при которой переплавление и рост по Оствальду AlN, MnSe и MnS в качестве ингибиторов не проходит быстро, чтобы обеспечить удовлетворительные характеристики вторичной рекристаллизации. Соответственно температура выдержки в промежуточном отжиге предпочтительно составляет 800-1200°C (включая 800°C и 1200°C).

Кроме того, время выдержки при промежуточном отжиге составляет по меньшей мере 2 секунды для обеспечения достаточной рекристаллизации холоднокатаной микроструктуры стального листа. Однако для обеспечения удовлетворительных характеристик вторичной рекристаллизации, время выдержки составляет предпочтительно 300 секунд или менее, так что переплавление и рост по Оствальду AlN, MnSe и MnS в качестве ингибиторов не проходит быстро. Соответственно температура выдержки в промежуточном отжиге предпочтительно составляет 2-300 секунд (включая 2 секунды и 300 секунд).

Кроме того, заданная скорость охлаждения от 800°C до 400°C в процессе охлаждения после промежуточного отжига предпочтительно должна быть, по меньшей мере, 10°C/сек для подавления укрупнения карбидов и дополнительного повышения эффекта улучшения текстуры стального листа в период от конечной холодной прокатки и первичной рекристаллизации при отжиге. Однако заданная скорость охлаждения от 800°C до 400°C в процессе охлаждения после промежуточного отжига предпочтительно должна быть 200°C/сек или ниже для предотвращения образования твердой фазы мартенсита в микроструктуре листовой стали и улучшения микроструктуры стального листа после первичной рекристаллизации для дальнейшего улучшения магнитных свойств стального листа. Соответственно, скорость охлаждения от 800°C до 400°C в процессе охлаждения после промежуточного отжига предпочтительно составляет 10-200°C/сек (включая 10°C/сек и 200°C/сек). Вышеописанный промежуточный отжиг предпочтительно проводить обычно используемым методом непрерывного отжига.

Степень обжатия в конечной холодной прокатке предпочтительно составляет 60-92% (включая 60% и 92%) для обеспечения удовлетворительной текстуры стального листа после первичной рекристаллизации в настоящем изобретении, хотя степень обжатия при прокатке определенно не ограничивается.

Стальной лист прокатывают до конечной толщины листа конечной холодной прокаткой, затем предпочтительно подвергают первичной рекристаллизации при отжиге при температуре выдержки 700-1000°C (включая 700 и 1000°C). Первичная рекристаллизация при отжиге, проводимая, например, во влажной атмосфере водорода, также может обеспечить обезуглероживание стального листа. Температура выдержки при первичной рекристаллизации при отжиге предпочтительно составляет 700°C или выше для обеспечения достаточной рекристаллизации холоднокатаной микроструктуры стального листа. Однако температура выдержки предпочтительно составляет 1000°C или ниже для подавления вторичной рекристаллизации зерен в ориентации Госса на этой стадии. Соответственно температуры выдержки при первичной рекристаллизации при отжиге предпочтительно составляют 700-1000°C (включая 700°C и 1000°C).

Предпочтительно проводить первичную рекристаллизацию при отжиге так, чтобы она удовлетворяла вышеуказанным условиям выдержки, чтобы получить такой эффект улучшения текстуры, как описано выше. Однако стадия увеличения температуры первичной рекристаллизации при отжиге является более важной, с точки зрения высокого накопления кристаллов в S ориентации. В частности, можно дополнительно повысить долю S ориентации и ориентации Госса в текстуре стального листа после первичной рекристаллизации и уменьшить размер зерна после вторичной рекристаллизации при увеличении плотности магнитного потока стального листа после вторичной рекристаллизации, тем самым улучшив в конечном счете потери в железе стального листа, проведением первичной рекристаллизации при отжиге со скоростью увеличения температуры по меньшей мере 50°C/секунду между 500°C и 700°C.

Настоящее изобретение относится к способу укрупнения размера зерна до конечной холодной прокатки стального листа проведением заданной термической обработки стального листа до любой операции холодной прокатки, кроме конечной холодной прокатки так, чтобы увеличивалось отношение интенсивности S ориентации в текстуре стального листа после первичной рекристаллизации. Скорость увеличения температуры между 500°C и 700°C в процессе первичной рекристаллизации при отжиге, равная по меньшей мере 50°C/секунду, успешно несколько снижает интенсивность доли М ориентации и увеличивает интенсивность доли S ориентации и ориентации Госса в текстуре стального листа после первичной рекристаллизации. Как интенсивность доли S ориентации, которая облегчает высокое накопление четко Госс-ориентированных зерен при вторичной рекристаллизации, так и интенсивность доли ориентации Госса, которая служит зародышами вторичной рекристаллизации, повышаются, таким образом, конечный стальной лист может сохранять высокую плотность магнитного потока и достигать низких потерь в железе, благодаря мелкодисперсному зерну, получаемому вторичной рекристаллизацией.

Относительно интервала температур, в котором необходимо контролировать скорость увеличения температуры, интервал скорости увеличения температуры при 500-700°C, который соответствует возврату микроструктуры, является критическим, потому что для активации рекристаллизации должен быть достигнут быстрый нагрев в интервале температур, соответствующем возврату микроструктуры после холодной прокатки. Скорость увеличения температуры предпочтительно составляет по меньшей мере 50°C/секунду, поскольку скорость увеличения температуры ниже 50°C/секунду не может в достаточной степени подавлять возврат микроструктуры в вышеуказанном интервале температур. Отсутствуют определенные ограничения верхнего предела скорости увеличения температуры. Однако скорость увеличения температуры предпочтительно составляет 400°C/секунду или менее, потому что слишком высокая скорость увеличения температуры требует крупномасштабного оборудования и т.п. Первичная рекристаллизация при отжиге, также служащая в качестве процесса обезуглероживания во многих применениях, предпочтительно проводится в окислительной атмосфере (например, PH2O/PH2>0,1), что способствует обезуглероживанию. Однако атмосфера, не соответствующая вышеуказанному диапазону (т.е. PH2O/PH2>0,1), допускается в интервале температуры между 500°C и 700°C, в котором требуется относительно высокая скорость увеличения температуры, и введение окислительной атмосферы в оборудование может быть затруднено в связи с ограничениями, вытекающими из этого требования. То есть, подача достаточно окислительной атмосферы в интервале температур около 800°C является важным с точки зрения подходящего обезуглероживания. Приемлемо проведение обезуглероживающего отжига отдельно от первичной рекристаллизации при отжиге. Кроме того, приемлемо проведение азотирования включением азота в сталь до концентрации 150-250 ч./млн в период между первичной рекристаллизацией при отжиге и вторичной рекристаллизацией при отжиге. Могут быть применены известные способы азотирования, такие как проведение термической обработки в атмосфере NH3 после первичной рекристаллизации, добавление нитрида в отжиговый сепаратор, подача азотирующей атмосферы в качестве атмосферы вторичной рекристаллизации при отжиге и т.п.

После этого поверхность стального листа необязательно покрывают отжиговым сепаратором, состоящим в основном из MgO, и затем проводят вторичную рекристаллизацию. Отсутствуют определенные ограничения условий отжига вторичной рекристаллизации при отжиге и могут быть применены общеизвестные условия отжига. Также вторичная рекристаллизация при отжиге может служить очистительным отжигом, использованием атмосферы водорода в качестве атмосферы отжига. На стальной лист, обработанный таким образом, затем дополнительно наносят изоляционное покрытие и проводят выравнивающий отжиг, получая таким образом требуемый лист из текстурированной электротехнической стали. Отсутствуют определенные ограничения условий в процессе нанесения изоляционного покрытия и выравнивающего отжига и могут быть применены традиционные способы.

Лист из текстурированной электротехнической стали, изготовленный вышеуказанными технологическими процессами, имеет очень высокую плотность магнитного потока после вторичной рекристаллизации, наряду с превосходными свойствами потери в железе. Высокая плотность магнитного потока (для листа из текстурированной электротехнической стали) означает, что только кристаллические зерна с ориентацией, очень близкой к ориентации Госса, преимущественно вырастают в процессе вторичной рекристаллизации стального листа. Известно, что чем ближе ориентации кристаллических зерен к ориентации Госса, тем быстрее растут зерна при вторичной рекристаллизации. То есть, высокая плотность магнитного потока указывает на потенциальное увеличение размера или укрупнение зерна при вторичной рекристаллизации, что не выгодно с точки зрения уменьшения потерь на вихревые токи, но выгодно с точки зрения снижения потерь на гистерезис. Соответственно предпочтительно проводить модификацию магнитных доменов для обращения к неясному вышеописанному явлению, противоречащему конечной цели настоящего изобретения, т.е. снижения потери в железе и усиления эффекта снижения потери в железе изобретения. Проведение адекватной модификации магнитных доменов в настоящем изобретении успешно снижает неблагоприятные потери на вихревые токи, вызванные укрупнением зерна вторичной рекристаллизации, тем самым совместно со снижением потерь на гистерезис, в качестве основного эффекта настоящего изобретения, синергически дополнительно снижает потери в железе.

Любые известные процессы модификации магнитных доменов применимы на стадии после конечной холодной прокатки в настоящем изобретении. Облучение поверхности стального листа после вторичной рекристаллизации электронным пучком или непрерывным лазером гарантирует, что эффект модификации магнитных доменов достигает внутренней части листа в направлении толщины стального листа, причем очень низкие значения потери в железе могут быть получены по сравнению с другими процессами модификации магнитных доменов, например, травлением.

Примеры

Эксперимент 1

Эксперимент 1 проводят: получением сляба, содержащего С: 0,06%, Si: 3,2%, Mn: 0,12%, кислотно-растворимого Al: 0,01%, N: 0,005%, S: 0,0030%, Se: 0,03% и остальное Fe и случайные примеси; нагревом сляба с химическим составом настоящего изобретения до 1350°C; горячей прокаткой сляба до толщины листа 2,2 мм для получения горячекатаного стального листа; отжигом в зоне горячих состояний горячекатаного стального листа при 1050°C в течение 40 секунд; затем термической обработкой стального листа в атмосфере сухого азота при условиях, указанных в таблице 1, до первой холодной прокатки; холодной прокаткой стального листа, обработанного таким образом, до толщины листа 1,5 мм и промежуточным отжигом при 1080°C в течение 80 секунд; затем другой холодной прокаткой стального листа до толщины листа 0,23 мм и первичной рекристаллизацией при отжиге, также служащем в качестве обезуглероживающего отжига при 800°C в течение 120 секунд со скоростью увеличения температуры между 500°C и 700°C в первичной рекристаллизации при отжиге 20°C/секунду; нанесением на поверхность стального листа отжигового сепаратора, состоящего в основном из MgO; и вторичной рекристаллизацией при отжиге стального листа, также служащем очистительным отжигом, при 1150°C в течение 50 часов для получения образцов листа из текстурированной электротехнической стали.

Как видно из таблицы 1, лист из текстурированной электротехнической стали с превосходными магнитными свойствами может быть получен проведением термической обработки до первой холодной прокатки в условиях температуры выдержки, например, 700°C и времени выдержки: по меньшей мере 10 минут.

Эксперимент 2

Эксперимент 2 проводят получением сляба, содержащего С: 0,10%, Si: 3,4%, Mn: 0,10%, кислотно-растворимый Al: 0,02%, N: 0,008%, S: 0,0030%, Se: 0,005% и остальное Fe и случайные примеси; нагревом сляба до 1350°C, горячей прокаткой сляба до толщины листа 2,0 мм для получения горячекатаного стального листа; отжигом в зоне горячих состояний горячекатаного стального листа при 1000°C в течение 40 секунд; затем, до первой холодной прокатки, термической обработкой стального листа в атмосфере сухого азота при условиях, указанных в таблице 2; холодной прокаткой стального листа, обработанного таким образом, до толщины листа 1,3 мм и промежуточным отжигом при 1100°C в течение 80 секунд; затем другой холодной прокаткой стального листа до толщины листа 0,23 мм и первичной рекристаллизацией при отжиге, также служащем в качестве обезуглероживающего отжига при 800°C в течение 120 секунд со скоростью увеличения температуры между 500°C и 700°C в первичной рекристаллизации при отжиге 20°C/секунду; нанесением на поверхность стального листа отжигового сепаратора, состоящего в основном из MgO; и вторичной рекристаллизацией при отжиге стального листа, также служащем очистительным отжигом, при 1150°C в течение 50 часов для получения образцов листа из текстурированной электротехнической стали. В таблице 2 приведены результаты измерения потери в железе этих образцов стального листа.

Как видно из таблицы 2, лист из текстурированной электротехнической стали с превосходными магнитными свойствами может быть получен проведением термической обработки до первой холодной прокатки в условиях температуры выдержки: 500 - 700°C и времени выдержки: например, 24 часа.

Эксперимент 3

Эксперимент 3 проводят: получением сляба, содержащего соответствующие компоненты, показанные на фиг.3, и по существу Si: 3,4%, N: 0,008%, S: 0,0030%, Se: 0,02% и остальное Fe и случайные примеси, нагревом сляба до 1350°C и горячей прокаткой сляба до толщины листа 2,0 мм для получения горячекатаного стального листа; отжигом в зоне горячих состояний горячекатаного стального листа при 1000°C в течение 40 секунд; затем, до первой холодной прокатки, термической обработкой стального листа в атмосфере сухого азота при условиях температуры выдержки: 700°C и времени выдержки: 24 часа; холодной прокаткой стального листа, обработанного таким образом, до толщины листа 1,3 мм и промежуточным отжигом при 1080°C в течение 80 секунд; затем другой холодной прокаткой стального листа до толщины листа 0,23 мм и первичной рекристаллизацией при отжиге, также служащем в качестве обезуглероживающего отжига при 820°C в течение 120 секунд со скоростью увеличения температуры между 500°C и 700°C в первичной рекристаллизации при отжиге 20°C/секунду; нанесением на поверхность стального листа отжигового сепаратора, состоящего в основном из MgO; и вторичной рекристаллизацией при отжиге стального листа, также служащем очистительным отжигом, при 1150°C в течение 50 часов для получения образцов листа из текстурированной электротехнической стали. В таблице 3 приведены результаты определения магнитных свойств этих образцов стального листа.

Как видно из таблицы 3, образцы №2-4 химического состава в соответствии с настоящим изобретением проявляют удовлетворительные магнитные свойства среди образцов №1-5, в которых изменено только содержание углерода.

Содержание углерода оставалось постоянным и равным 0,05% и содержание Al, Mn, Ni, Sn, Sb, Cu и Р соответственно изменено в образцах №6-24. Образцы, имеющие химический состав настоящего изобретения среди образцов №6-24, все проявляют превосходные магнитные свойства, как показано на фиг.3.

Напротив, образцы №1 и №5, с содержанием углерода, выходящим за объем притязаний настоящего изобретения, проявляют плохие магнитные свойства соответственно, так как не проходит превращение аустенит-феррит, и эффект улучшения текстуры стального листа после первичной рекристаллизации незначителен в образце №1, имеющем слишком низкое содержание углерода; и возрастает величина неравномерных деформаций в первой холодной прокатке за счет увеличения доли фазы аустенита при высокой температуре, что делает мелкодисперсным зерно стального листа на стадии промежуточного отжига тонкой, в результате чего интенсивность доли М направления в микроструктуре стального листа после первичной рекристаллизации увеличивается, и, кроме того, обезуглероживание в первой первичной рекристаллизации при отжиге было неполным в образце №5, имеющем слишком высокое содержание углерода.

Пример 4

Пример 4 проводят получением образцов листа из текстурированной электротехнической стали при тех же условиях, что и образцы №11 и №14 эксперимента 1 (каждый с конечной толщиной листа 0,23 мм после конечной холодной прокатки), за исключением того, что скорость увеличения температуры между 500°C и 700°C в первичной рекристаллизации при отжиге и способы модифицирования магнитных доменов изменялись по-разному, как показано в таблице 4.

В частности, модифицирование магнитных доменов канавками травления проводят формированием в направлении, перпендикулярном направлению прокатки, канавок шириной: 150 мкм, глубиной: 15 мкм, с интервалом в направлении прокатки: 5 мм на одной поверхности образца холоднокатаного стального листа толщиной 0,23 мм. Модифицирование магнитных доменов пучком электронов проводят непрерывным облучением одной поверхности образца стального листа после конечного отжига электронным пучком в направлении, перпендикулярном направлению прокатки, в условиях ускоряющего напряжения: 100 кВ, интервала облучения: 5 мм и тока пучка: 3 мА. Модифицирование магнитных доменов лазером проводят непрерывным облучением одной поверхности образца стального листа после конечного отжига лазером в направлении, перпендикулярном направлению прокатки, в условиях диаметр луча: 0,3 мм, мощность: 200 Вт, скорость сканирования: 100 м/сек и интервал облучения: 5 мм.

В таблице 4 приведены результаты определения магнитных свойств образцов стального листа.

Как видно из таблицы 4, образцы после отжига в горячей зоне и до первой холодной прокатки, после термической обработки в атмосфере сухого азота в рамках настоящего изобретения проявляют превосходные свойства потери в железе при повышении скорости увеличения температуры между 500°C и 700°C в первичной рекристаллизации при отжиге. Кроме того, из таблицы 4 видно, что очень хорошие свойства потери в железе могут быть получены при всех скоростях увеличения температуры проведением дополнительного процесса модифицирования магнитных доменов.

Промышленная применимость

Лист из текстурированной электротехнической стали, полученный способом изготовления настоящего изобретения, имеет лучшие магнитные свойства, чем обычный лист из текстурированной электротехнической стали. Трансформатор с более высокими характеристиками и т.п. может быть изготовлен с использованием листа из текстурированной электротехнической стали настоящего изобретения.

Реферат

Изобретение относится к области металлургии. Сляб получают из стали, содержащей,мас.%: С 0,020-0,15, Si 2,5-7,0, Mn 0,005-0,3, кислотно-растворимый алюминий 0,01-0,05, N 0,002-0,012, по меньшей мере один из S и Se с их общим содержанием 0,05 или менее, Fe и неизбежные примеси - остальное. Осуществляют нагрев, горячую прокатку сляба, отжиг горячекатаного листа, по меньшей мере, две операции холодной прокатки горячекатаного листа с промежуточным отжигом между ними для получения холоднокатаного стального листа конечной толщины, отжиг для первичной рекристаллизации и затем отжиг для вторичной рекристаллизации холоднокатаного стального листа, при этом до любой операции холодной прокатки, кроме конечной холодной прокатки проводят термическую обработку при температуре 500-700°C. Лист из текстурированной электротехнической стали настоящего изобретения обладает за счет использования превращения аустенит-феррит превосходными магнитными свойствами после вторичной рекристаллизации. 8 з.п. ф-лы, 3 ил., 4 табл., 3 пр.

Формула

нагрев и последующую горячую прокатку стального сляба для получения горячекатаного стального листа,

необязательно отжиг горячекатаного листа,

по меньшей мере две операции холодной прокатки горячекатаного листа с промежуточным отжигом между ними для получения холоднокатаного стального листа конечной толщины,

отжиг для первичной рекристаллизации и затем отжиг для вторичной рекристаллизации холоднокатаного стального листа,

в котором до любой операции холодной прокатки, кроме конечной холодной прокатки, проводят термическую обработку при температуре 500-750°C, включая 500°C и 750°C в течение от 10 минут до 480 часов.

Комментарии