Способ обработки стали (варианты) - RU2074900C1

Код документа: RU2074900C1

Чертежи

Описание

Изобретение относится к аустенитной высокомарганцовистой стали, используемой в областях, требующих высокой штампуемости, таких как автомобильный стальной лист, лист электронной панели и т.п. В частности, изобретение относится к аустенитной высокомарганцовистой стали, имеющей хорошую штампуемость, прочность и превосходную свариваемость.

Областями применения стали, где требуется высокая штампуемость, являются автомобильные стальные листы и листы электронных панелей.

В частности, в автомобильной промышленности, где выпуск двуокиси углерода является более строго регулируемым, что пришло недавно для смягчения загрязнения воздуха. В соответствии с этой тенденцией, там требуются высокопрочные стальные листы, имеющие хорошую штампуемость, также как и улучшенная скорость сгорания топлива и снижение веса автомобиля.

Общеприняты в качестве автомобильных стальных листов стали с экстранизким содержанием углерода, в которых основой структуры является феррит, гарантирующий штампуемость (патент США 4950025, 4830686 и 5078809).

Однако, когда сильно низкоуглеродистая сталь используется для автомобильного стального листа, хотя ее штампуемость превосходна, предел прочности на растяжение снижается до 28 38 кг/мм22, соответственно нельзя уменьшить вес автомобиля, безопасность автомобиля снижается, подвергая опасности жизни пассажиров.

Сильно низкоуглеродистая сталь, имеющая (фенитную) ферритную основу, может включать до 0,005% углерода и предел растворимости примесей очень низок. Если углерод и другие примеси добавлены с превышением предела растворимости, образуются карбиды и окислы, в результате чего в процессах холодной прокатки и отжига не могут развиваться специфические текстуры, в связи с чем понижается штампуемость.

Поэтому в случае общепринятых автомобильных листов, имеющих фенитную основу, добавка углерода снижена до 0,003% также, как снижены другие примеси до чрезвычайно малых количеств для увеличения штампуемости. Следовательно, это сопровождается трудностями, такими, как необходимость выполнения в процессе получения стали такой специальной обработки, как дегазация, для того, чтобы в процессах холодной прокатки и отжига развивались специальные текстуры.

Кроме того, многофазная сталь с увеличенной для сильнонизкоуглеродистой стали прочностью раскрыта в патенте США 4854976. В эту сталь в больших количествах добавлены Si, Mn, P, Al и B для образования бейнитной структуры и менее 8% остаточного аустенита, вследствие чего увеличивается до 50 70 кг/мм2 предел прочности на растяжение. Однако вследствие различия способностей к деформации между бейнитной структурой и остаточным аустенитом, штампуемость снижается и, следовательно, этот материал ограниченно используется в деталях автомобиля, не требующих высокой штампуемости.

Между тем, стальной лист, используемый как внешняя панель электронных приборов, должен быть немагнитным материалом, не подверженным влиянию магнитных полей, также как должен иметь высокую прочность и штампуемость.

Поэтому для этих целей главным образом используется аустенитная нержавеющая сталь. Но эта сталь содержит до 8% дорогостоящего никеля, тогда как ее магнитная восприимчивость становится нестабильной из-за α′-мартенсит деформации в процессе ее получения.

Авторы настоящего изобретения потратили много лет на изучение того, как преодолеть недостатки общепринятого автомобильного стального листа и стального листа электронных панелей, и успешно разработали аустенитную высокомарганцевую сталь, имеющую превосходные штампуемость и прочность.

Итак, не обнаружено случаев использования высокомарганцовистой стали для обеспечения хорошей штампуемости и высокой прочности.

В настоящее время высокомарганцовистая сталь используется в реакторах нуклеосинтеза, магнитных с буферным режимом работы рельсах, для предотвращения электростатического разряда и как немагнитный конструкционный материал для преобразователя (Японские выложенные заявки Sho-63-35758, 64-17819, 61-288052 и 60-36647). Кроме того, этот материал также используется как немагнитная сталь для некоторых деталей видеомагнитофонов и электронных видеоприборов (Японская выложенная заявка Sho-62-136557).

Однако, в этих немагнитных высокомарганцовистых сталях А1 либо не добавляют в качестве ингредиента сплава, либо добавляют его только 4% для раскисления (восстановления), сопротивления окислению, сопротивления коррозии, закалки на твердый раствор и как модификатор (Японские выложенные заявки Sho-60-36647, 63-35758 и 62-136557).

Между тем, сплав с той же самой композицией, которая относится к настоящему изобретению, раскрыт в корейском патенте 29304 (патенты-аналоги США 4847046 и Японии 1631935), который выдан настоящим авторам.

Однако сплав, раскрытый в корейском патенте 29304, рассматривается по его прочности и ударной вязкости при сверхнизких температурах для криогенного использования. Следовательно, в этом существенное отличие от стали по настоящему изобретению, которое предназначено для улучшения штампуемости, прочности и свариваемости.

Целью настоящего изобретения является создание аустенитной высокомарганцовистой стали и способа ее изготовления, отличающихся тем, что аустенитная Fe Mn Al C сталь, имеющая гранецентрированную кубическую решетку и высокий коэффициент удлинения, используется для получения надлежащего количества деформационных двойников, посредством чего улучшается штампуемость, прочность и свариваемость.

Другой целью изобретения является создание аустенитной высокомарганцовистой стали и способа ее изготовления, в которой упрочняющий твердый раствор элемент добавляется в аустенитную Fe Mn Al C сталь, имеющую гранецентрированную кубическую решетку, так, чтобы деформационные двойники смогли улучшить штампуемость, прочность и свариваемость.

Вышеуказанные цели и преимущества

настоящего

изобретения становятся более ясными за счет подробного описания предпочтительных вариантов настоящего изобретения со ссылками на приложенные чертежи, где:

на фиг.1 изображена

диаграмма,

показывающая область добавок Mn и Al; на фиг. 2 график, показывающий пределы штампуемости, основанные на экспериментах; на фиг.3 электронная микрофотография, показывающая образование

деформационных

двойников в стали по настоящему изобретению; на фиг.4 электронная микрофотография, показывающая образование деформационных двойников в другом варианте настоящего изобретения; на фиг.5

график,

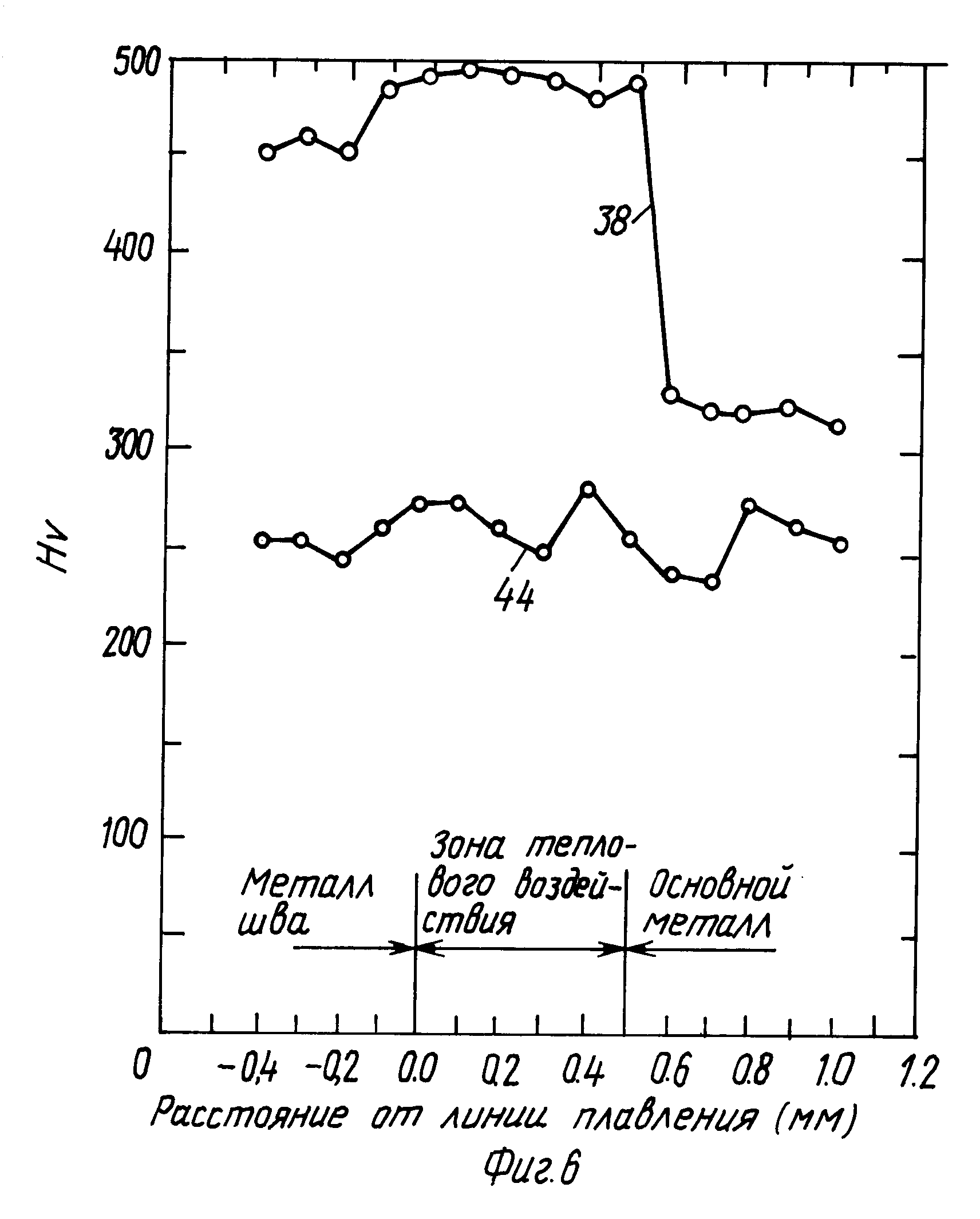

показывающий предел штампуемости, основанный на экспериментах, на фиг.6 - график, показывающий изменения прочности сварного соединения, основанные на экспериментах.

Сталь по настоящему изобретению содержит менее 0,70 мас. углерода С, марганец Mn и алюминий Al присажены (добавлены) так, чтобы находиться внутри области, ограниченной A, B, C, D и Е на фиг.1, оставшаяся часть включает Fe и другие необходимые (обязательные) примеси, посредством чего образуется аустенитная высокомарганцовистая сталь, имеющая превосходные штампуемость, прочность и свариваемость.

После долгого изучения и экспериментов авторы нашли, что если С, Mn и Al аустенитной высокомарганцовистой стали изменять в определенной степени и если присаживать упрочняющий твердый раствор элемент, можно получить высокомарганцовистую сталь с превосходной штампуемостью, прочностью и свариваемостью.

Сталь по настоящему изобретению включает (в мас.) менее 1,5 С, 15, 0 - 35,0 Mn и 0,1 6,0 Al, остальное Fe и другие обязательные примеси. Размер зерна составляет 40,0 μм, и штампуемость, прочность и свариваемость превосходны.

В другом варианте сталь по настоящему изобретению включает (в мас.) менее 1,5 С, 15,0 35,0 Mn, 0,1 6,0 Al и один или более элементов, выбранных из группы, содержащей (в мас.) менее 0,6 Si, менее 5,0 Cu, менее 1,0 Nb, менее 0,5 V, менее 0, 5 Ti, менее 9,0 Cr, менее 4,0 Ni и менее 0,12 N, остальное Fe и другие обязательные примеси, при этом размер зерна менее 40,0 μм, посредством чего обеспечивается получение аустенитной высокомарганцовистой стали с превосходной штампуемостью, прочностью и свариваемостью.

Высокомарганцевая сталь по настоящему изобретению является горячекатанной с последующей холодной прокаткой.

Способ изготовления стали по настоящему изобретению отличается тем, что готовят стальной сляб, содержащий (в мас.) менее 1,5 С, 15,0 35 Mn, 0,1 - 6,0 Al, остальное Fe и другие обязательные примеси, выполняют горячую прокатку остального сляба в горячекатанные стальные листы обычным способом. Горячекатанные стальные листы могут также подвергаться холодной прокатке и затем отжигу при 500 1000oC в течение от 5 с до 20 ч, посредством чего получают аустенитную высокомарганцовистую сталь с превосходными штампуемостью, прочностью и свариваемостью.

Альтернативно, способ изготовления высокомарганцовистой стали по настоящему изобретению отличается тем, что подготавливают стальной сляб, содержащий (в мас. ) менее 1,5 С, 15,0 35,0 Mn и 0,1 6,0 Al и один или более элементов, выбранных из группы, содержащей (в мас.) менее 0,60 Si, менее 5,0 Cu, менее 1,0 Nb, менее 0,5 V, менее 0,5 Ti, менее 9,0 Cr, менее 4,0 Ni и менее 0,2 N, остальное Fe и другие обязательные примеси, проводят горячую прокатку этого сляба в горячекатанные стальные листы в качестве готового продукта. Горячекатанные стальные листы могут также подвергаться холодной прокатке и затем отжигу при температуре 550 1000oC от 5 с до 20 ч, получая таким образом аустенитную высокомарганцовистую сталь с превосходными штампуемостью, прочностью и свариваемостью.

Теперь опишем причину выбора легирующих элементов и диапазон примесей.

Углерод (С) тормозит образование ∈-мартенсита путем

увеличения энергии

дефектов упаковки и улучшает стабильность аустенита. Однако, если его содержание выше, чем 1,5 мас. (далее) его энергия дефектов упаковки становится слишком высокой, в результате

чего не могут

образовываться двойники. Кроме того, предел растворимости углерода в аустените превышается, в результате чего чрезмерно выделяются карбиды, ухудшая коэффициент удлинения и штампуемость.

Поэтому

желательное содержание углерода должно быть менее 1,5%

Марганец (Mn) является обязательным (необходимым) элементом для улучшения прочности и стабилизации аустенитной фазы. Однако,

если его

содержание ниже 15,0% происходит образование α′-мартенситной фазы, тогда как если его содержание выше 35,0% тормозится образование двойников из-за аннулирования примесного

действия.

Следовательно, желательное содержание марганца должно заключаться между 15,0 35%

Алюминий (Al) подобно углероду повышает энергию дефектов упаковки, чтобы стабилизировать

аустенитную фазу, и

не образует e-мартенситы даже при такой глубокой деформации, как холодная прокатка, но способствует образованию двойников. Поэтому алюминий является очень важным элементом для

улучшения способности к

обработке и штамповке прессованием. Однако, если его содержание менее, чем 0,1% образуются e-мартенситы, ухудшающие коэффициент удлинения, хотя их прочность увеличивается, в

результате чего ухудшается

способность к холодной обработке и штамповке прессованием. Между тем, если его содержание превышает 6,0% энергия упаковки дефектов слишком увеличивается, так что происходит

деформация сдвига благодаря

полной дислокации. Поэтому желательное содержание алюминия должно быть 0,1 6,0%

Как описано выше, добавка алюминия и марганца тормозит образование α′

-мартенситов и включает

возможность образования e-мартенситов и деформации сдвига благодаря полной дислокации. Поэтому два элемента ограничены для того, чтобы двойники формировались благодаря

частичным дислокациям.

Кремний (Si) является элементом, добавляемым для восстановления (раскисления) и улучшения прочности закалкой на твердый раствор. Если его содержание выше 0,6%

раскисляющее действие насыщено

и ухудшается способность к окрашиванию при производстве автомобилей, так как в процессе сварки образуются трещины. Поэтому желательное содержание кремния должно быть

ограничено ниже 0,6%

Медь

(Cu) является элементом, который добавляется для улучшения сопротивления коррозии и увеличения прочности через закалку на твердый раствор. Если содержание меди выше

5,0% имеет место горячая хрупкость,

что ухудшит горячую прокатку.

Поэтому содержание меди должно быть ограничено ниже 5,0%

Nb, V и Ti являются элементами, добавляемыми для

улучшения прочности закалкой на твердый

раствор. Если содержание Nb выше 1,0% в процессе горячей прокатки образуются трещины, тогда как если содержание V превышает 0,5% образуется химическое

соединение с низкой точкой плавления, что

ухудшает качество горячей прокатки. Между тем Ti реагирует с азотом в стали с выделением нитридов и затем образуются двойники, вследствие чего улучшается

прочность и штампуемость. Однако, если его

содержание выше 0,5% образуется избыточное выделение, в связи с чем в процессе холодной прокатки образуются маленькие трещины, также как и ухудшение

штампуемости и свариваемости.

Поэтому содержание Nb, V и Ti должно быть ограничено соответственно 1,0% 0,5% и 0,5%

Cr и Ni являются элементами, добавляемыми для замедления

образования α′-мартенсита путем

стабилизации аустенитной фазы и для улучшения прочности закалкой на твердый раствор. Если содержание Cr меньше, чем 9,0% стабилизируется аустенитная фаза

и предотвращается образование трещин в

процессе нагрева сляба и в процессе горячей прокатки, таким образом, улучшая способность к горячей прокатке. Однако, если его содержание превышает 9,0%

образуются в больших количествах α′

-мартенситы, что ухудшает штампуемость.

Поэтому содержание Cr должно быть ниже 9,0% Ni улучшает коэффициент удлинения и также улучшает такие механические свойства, как ударная вязкость. Однако, если его содержание превышает 4,0% его примесный эффект насыщается и, следовательно, его содержание должно быть ограничено 4,0% исходя из экономических соображений.

Азот (N) выделяет нитриды в реакции с Al в стадии затвердевания, во время операции горячей прокатки и во время отжига после холодной прокатки и поэтому

выполняет роль сердцевины в зарождающихся

двойниках в процессе формования стальных листов прессованием, таким образом улучшая формуемость и прочность. Однако, если его содержание превышает 0,2%

нитриды выделяются в избыточном количестве,

ухудшая этим коэффициент удлинения и свариваемость. Поэтому содержание должно быть ограничено ниже 0,2%

Теперь настоящее изобретение будет описано

касательно условий его изготовления.

Сталь, имеющая вышеописанный состав, подвергается большому числу операций, таких, как плавление, непрерывная разливка (или разливка в слитки) и горячая прокатка. Получающиеся горячекатанные стальные толстые листы имеют толщину 1,6 8 мм и используются для грузовиков, автобусов и других крупных транспортных средств.

Эти горячекатанные стальные листы подвергают холодной прокатке и отжигу и получают холоднокатанные стальные листы менее 1,5 мм, использующиеся главным образом для автомобилей.

Что касается термической обработки отжигом, то возможны либо непрерывный отжиг, либо отжиг в ящиках.

Однако непрерывный отжиг предпочтителен из-за его экономичности при массовом производстве.

Горячая прокатка стали по изобретению осуществляется обычным способом и, предпочтительно, температура повторного нагрева сляба должна быть 1100 - 1250oC, тогда как конечная температура горячей прокатки должна быть 700 - 1000oC. Вышеупомянутая температура горячей прокатки 1100 1250oC выбрана из-за того, что сляб должен быть равномерно нагрет в короткий промежуток времени, чтобы улучшить энергетический выход (отдачу). Если конечная температура горячей прокатки слишком низкая, производительность уменьшается и, следовательно, ее нижний предел должен быть 700oC. Верхний предел конечной температуры горячей прокатки должен быть 1000oC, так как в процессе горячей прокатки сляб должен быть подвергнут более 10 прокатывающим проходам.

Холодная прокатка также выполняется обычным способом. При изготовлении Fe Mn Al С стали, если температура отжига ниже 500oC, деформированные зерна аустенита не могут рекристаллизоваться в достаточном количестве. Кроме того, в этом случае остаются прокатанные удлиненные зерна и, следовательно, коэффициент удлинения становится слишком низким, хотя сопротивления высокие. Между тем, если температура отжига выше 1000oC, зерна аустенита вырастают более 40,0 мм, в результате чего падает штампуемость. Следовательно, температура отжига предпочтительно должна быть ограничена до 500 1000oC.

Если время отжига меньше 5,0 с, тепло не доходит до внутренней части холоднокатанного листа, в результате чего не может осуществляться полная рекристаллизация. Кроме того, в этом случае остаются холоднокатанные зерна, так что штампуемость должна ослабляться. Между тем, если время отжига превышает 20 ч, лимит времени нарушается образованием крупнозернистых карбидов, что снижает прочность и штампуемость. Поэтому время отжига предпочтительно должно быть ограничено интервалом 5 с 20 ч.

В случае, когда Fe Mn Al С сталь изготавливается присадкой упрочняющего твердый раствор элемента, желательно ограничить температуру и время отжига до 550 1000oC и до 5 с 20 ч соответственно, по вышеизложенным причинам.

Горячекатанные стальные листы, прошедшие при изготовлении стадии составление сплава плавление непрерывная разливка

горячая прокатка, согласно настоящему изобретению подвергаются холодной прокатке и

отжигу, чтобы размер аустенитных зерен был меньше 40 μм, предел прочности на растяжение превышал 50 кг/мм2 и коэффициент удлинения превышал 40%

В стали по настоящему

изобретению, если размер зерна превышает 40 мм, штампуемость ухудшатся и, следовательно, отжиг нужно отрегулировать так,

чтобы уменьшить размер зерна до величины, меньшей чем 40 μм.

Теперь настоящее изобретение будет описано более детально на основе реальных примеров.

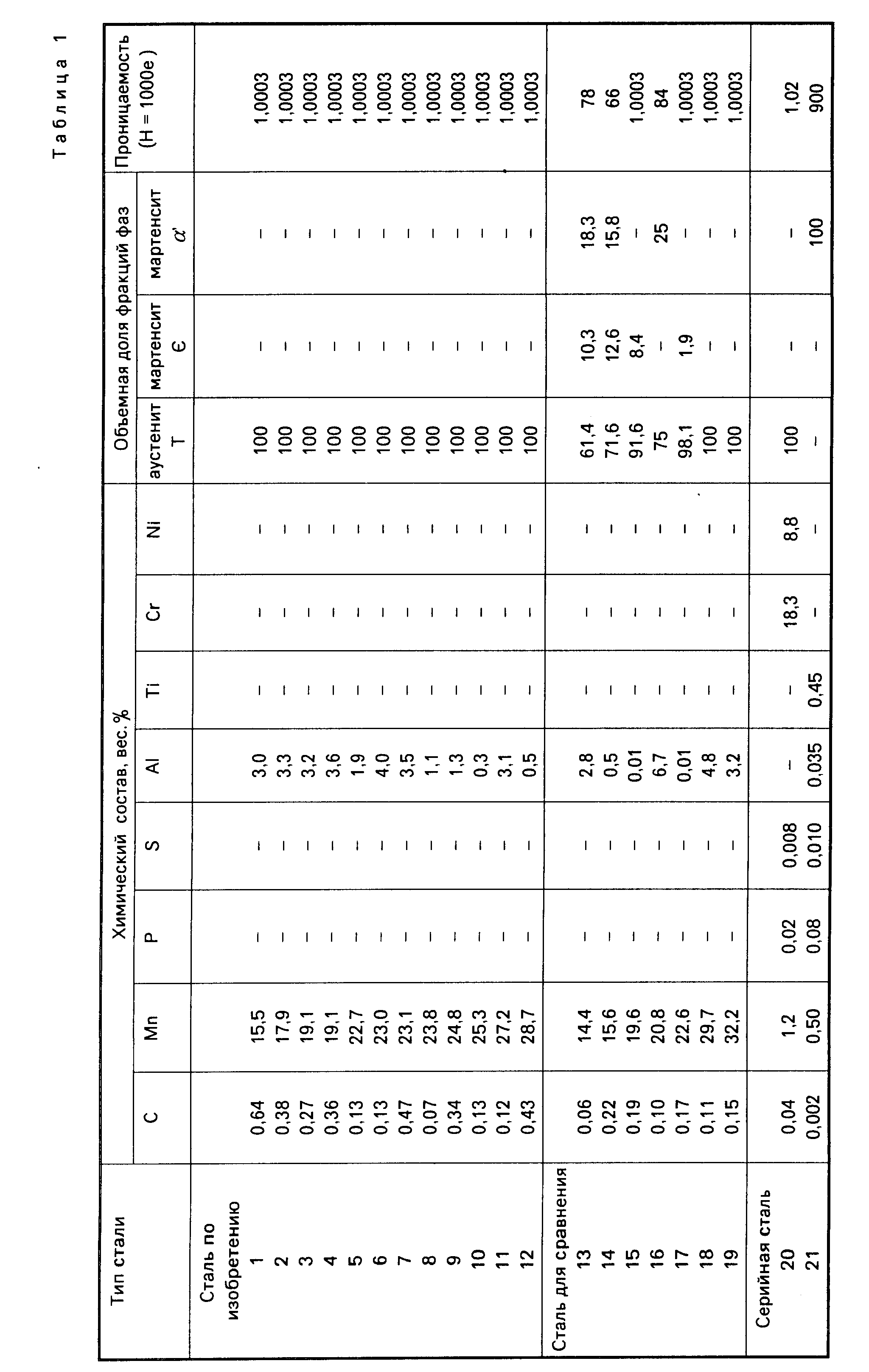

Пример 1. Сталь, имеющая состав в соответствии с нижеприведенной табл.1, плавили в вакууме и затем разливали в слитки весом 30 кг. Затем проводили обработку на твердый раствор и затем проводили прокатку сляба до толщины 25 мм. Сляб, изготовленный вышеописанным способом, нагревали до температуры 1200oC и подвергали горячей прокатке с конечной температурой горячей прокатки 900oC.

В результате горячей прокатки получали толстый лист металла с толщиной 2,5 мм, и затем этот горячекатанный толстый лист подвергался холодной прокатке до получения толщины листа 0,8 мм.

Холоднокатанный лист отжигали при температуре 1000o C в течение 15 мин и проводили испытания каждого образца на рентгеновском дифрактометре. Затем измеряли при комнатной температуре относительный объем (объемную долю) фракции, что показано в табл.1. Кроме того, измеряли магнитную проницаемость каждого образца, что тоже показано в табл.1.

Кроме того, проводили относящиеся к растяжению испытания каждого образца на предел прочности, предел текучести и удлинение. Далее, после этих испытаний отрезали образцы равной длины и измеряли на рентгеновском дифрактометре относительный объем фракции деформированной фазы каждого образца (участка). Эти данные приведены в табл.2 ниже.

Как показано в табл.1, в стадиях 1 12 по настоящему изобретению не образовывались ∈-мартенситы и α′-мартенситы, а только аустенитная фаза, так что они должны быть немагнитными столями.

Между тем, стали для сравнения 13 17, отклоняющиеся от состава стали по изобретению по марганцу и алюминию, образуют α′-мартенситы, обладающие магнитными свойствами и/или образуют e-мартенситы.

Серийная сталь 20 и сравнительные стали 18 и 19, имеющие большое количество марганца и алюминия в сравнении с составом по настоящему изобретению, имеет только аустенитную фазу и не имеет магнитных свойств. Серийная сталь 21, обычно сильно низкоуглеродистая, имеет ферритную фазу (α) и имеет магнитные свойства.

С другой стороны, в случае со сравнительными сталями 13 15 и 17, их предел прочности на растяжение был высоким, а коэффициент удлинения очень низким, вследствие того, что содержание марганца и алюминия было слишком малым, из-за чего при деформации образовывались ∈-мартенситы и α′-мартенситы.

Сравнительная сталь 13 показала низкий коэффициент удлинения из-за того, что содержание алюминия было слишком высоким (хотя содержание марганца было относительно низким), вследствие чего при деформации образовывались α′-мартенситы с недостатком двойников.

Сравнительные стали 18 19 показали низкий предел прочности на растяжение и низкий коэффициент вследствие того, что было присажено слишком много марганца и алюминия и в результате пластической деформации не образовывались мартенситы и двойники.

Между тем, серийная сталь 20, являющаяся обычной нержавеющей сталью, показала высокие предел прочности на растяжение и коэффициент удлинения. Однако она имел магнитные свойства из-за образования в результате пластической деформации α ′-мартенситов.

В то же время серийная сталь 21, являющаяся сильно низкоуглеродистой сталью, показала предел прочности на растяжение явно более низкий, чем сталь 1 12 по настоящему изобретению, вследствие того, что серийная сталь имеет ферритную фазу.

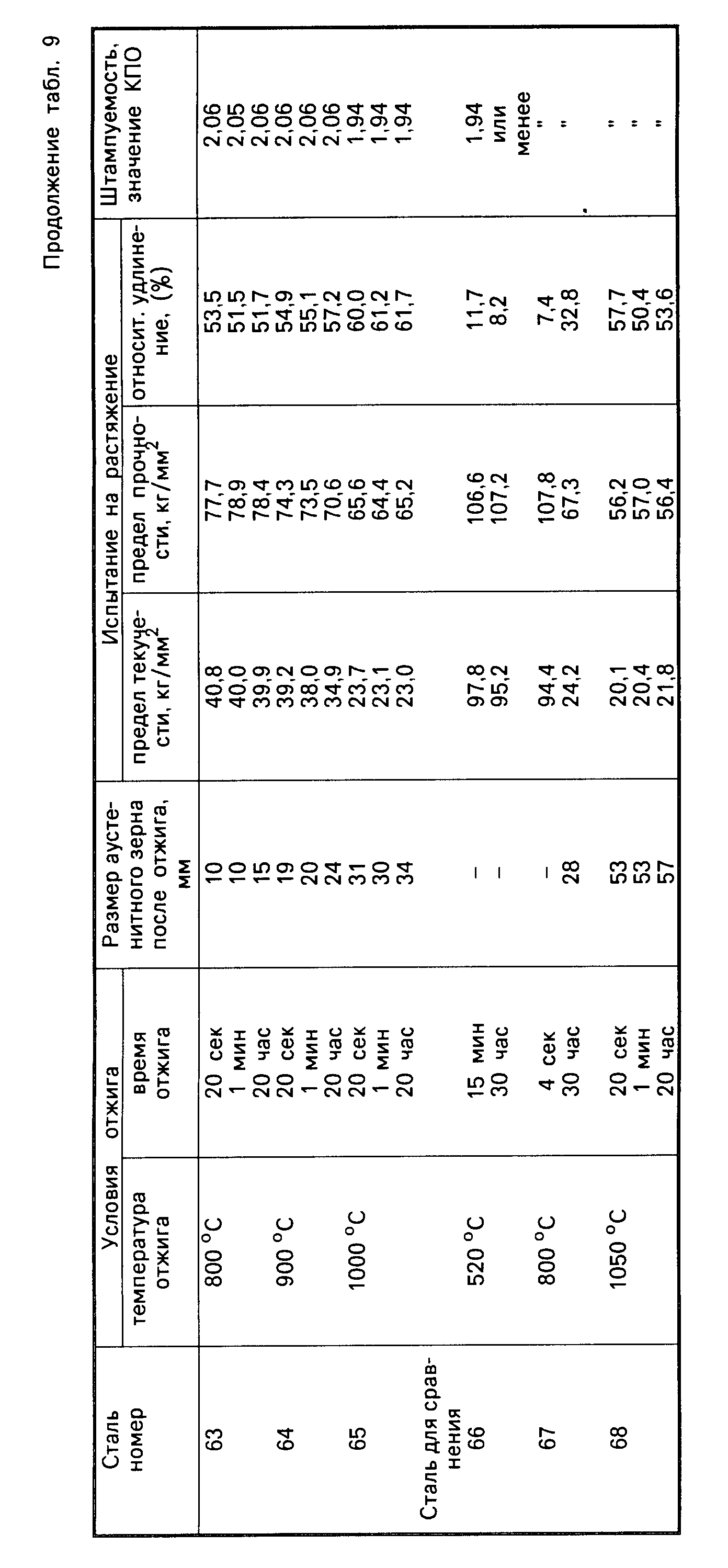

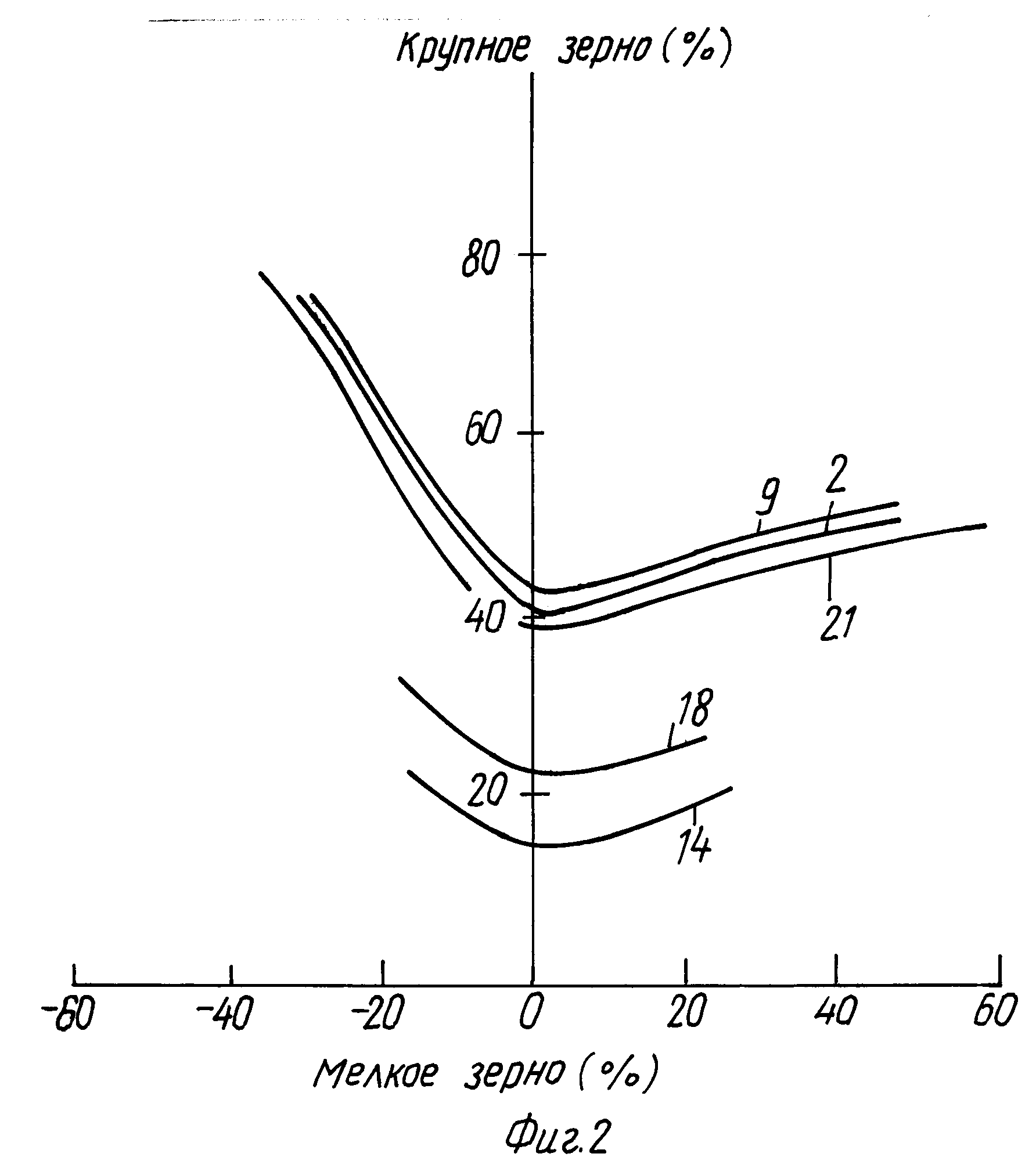

Пример 2. Для сталей 2 и 9 настоящего изобретения, сравнительных сталей 14 и 18 и серийной стали 21 в примере 1 были построены диаграммы предела штампуемости, показанные на фиг.2.

Как показано на фиг.2, стали 2 и 9 по настоящему изобретению показали максимальную штампуемость в сравнении с серийной сильно низкоуглеродистой сталью 21, из-за образования двойников (в формовочном валке). Сравнительные стали 14 и 18 не показали приемлемой штампуемости из-за отсутствия образования двойников.

В то же время, как показано в табл.2, стали 1 12 настоящего изобретения, имеющие близкие к предельным значениям составы настоящего изобретения, показали предел текучести 19 26 кг/мм2, предел прочности на растяжение 50 70 кг/мм2 и коэффициент удлинения 40 68% В частности, высокое относительное удлинение сталей 1 12 настоящего изобретения обязано этим образованию в результате пластической деформации двойников. Этот факт подтверждает электронная микрофотография стали 5 настоящего изобретения, как показано на фиг.3.

На фиг. 3 белые участки обозначают двойники, тогда как черные участки (основа) обозначают аустенит.

Пример 3. Сталь, имеющую состав из табл.3, плавили в вакууме, затем разливали в слитки весом 30 кг. Затем проводили обработку на твердый раствор и затем прокаткой сляба получали сляб с толщиной 25 мм. Этот сляб нагревали до 1200oC, проводили горячую прокатку с конечной температурой горячей прокатки 900oC и получали горячекатанные листы с толщиной 2,5 мм. Были проведены микроструктурные анализы горячекатанных листов для измерения размера аустенитных зерен, результаты которых приведены в табл.4.

Затем измеряли предел текучести предел прочности на растяжение и коэффициент удлинения для горячекатанных листов. После этого отрезали участки равной длины от образцов на прочность растяжения и проверяли на рентгеновском дифрактометре, определяя относительный объем (объемную долю) фракций фаз. Результаты испытаний приведены в табл.4.

Как показано в табл. 4, горячекатанные стальные листы 22 31, изготовленные в соответствии с областью значений состава настоящего изобретения и условий горячей прокатки по настоящему изобретению, показали превосходные свойства. Так, они показали предел прочности на растяжение, равный 54 70 кг/мм2, относительное удлинение свыше 40% благодаря образованию в результате деформации растяжением двойников.

После испытаний на растяжение стали 22 31 показали только аустенитную фазу, кристаллическая решетка деформационных двойников была гранецентрированной кубической в соответствии с аустенитной фазой. Результат этих испытаний не мог быть обнаружен рентгеновским дифрактометром.

С другой стороны предел прочности на растяжение горячекатанных сравнительных сталей 32, 33 и 35 был высоким, а относительное удлинение было низким, из-за того, что содержание марганца и алюминия было слишком низким и в результате пластической деформации образовывались e-мартенситы и α′-мартенситы.

Горячекатанные сравнительные стали 34 и 37 показали низкие предел прочности на растяжение и относительное удлинение из-за слишком высокого содержания марганца и алюминия, вследствие чего в результате пластической деформации не было не только формации мартенсита, но и не образовывались и двойники.

Вместе с тем горячекатанная сравнительная сталь 36 показала высокие предел текучести и предел прочности на растяжение, но низкое относительное удлинение из-за того, что содержание углерода было слишком высоким с тем, чтобы выделилось слишком много карбидов.

Далее горячекатанные стальные листы подвергались холодной прокатке до получения толщины 0,8 мм и затем эти холоднокатанные стальные листы отжигались при температуре 1000oC в течение 15 мин. Затем на каждом опытном образце проводили микроструктурные исследования и измерялся размер зерна аустенита. Затем проводили испытания на растяжение для измерения предела текучести, предела прочности на растяжение и относительного удлинения. Далее после испытаний на растяжение каждый испытанный образец разрезали на части равной длины и исследовали их на рентгеновском дифрактометре. Таким образом, измеряли относительный объем (объемную долю) фракций фаз; и эти результаты приведены в табл.5.

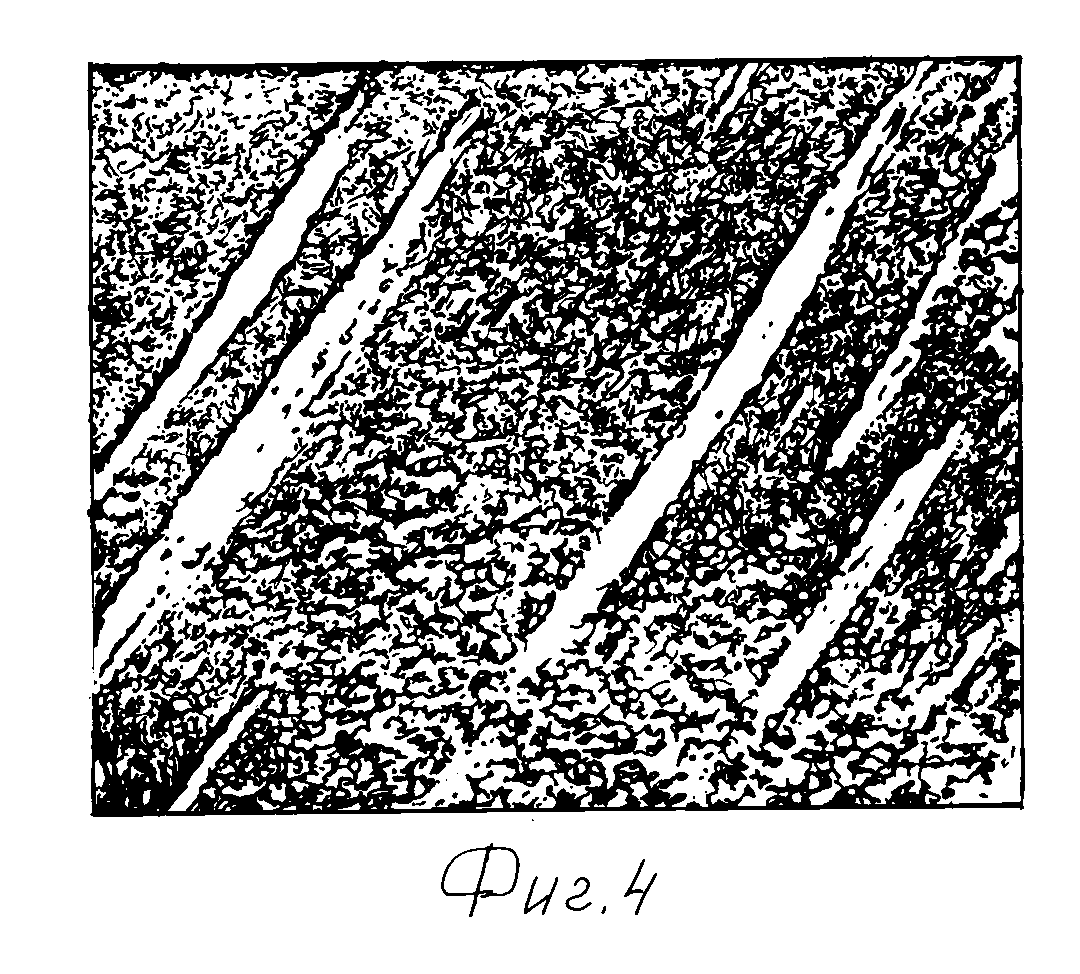

Далее сталь 24 настоящего изобретения, внесенную в табл.3B, исследовали на электронном микроскопе, и результаты представлены на фиг.4.

Как показано в табл.5, стали 22 31 настоящего изобретения, соответствующие составу настоящего изобретения, имели предел прочности на растяжение 50 70 кг/мм2, который почти вдвое больше, чем у серийной стали 38, имеющей предел прочности 38 кг/мм2.

В то же время относительное удлинение для сталей 22 31 превышало 40% и после испытаний на растяжение они имели только аустенитную фазу.

С другой стороны, сравнительные стали 32, 33 и 35 имели высокий предел прочности на растяжение, но низкое относительное удлинение вследствие того, что содержание марганца и алюминия было слишком малым и в результате пластической деформации образовались e-мартенситы и α′-мартенситы.

В то же время сравнительные стали 34 и 37 имели низкие и предел прочности на растяжение, и относительное удлинение из-за слишком высокого содержания алюминия и марганца, так что в результате пластической деформации не образовывались мартенситная фаза и двойники.

В то же время сравнительная сталь 36 имела высокие предел прочности и предел текучести, но низкое относительное удлинение из-за слишком высокого содержания углерода, вследствие чего выделялось слишком много карбидов.

Между тем, серийная сталь 38, являющаяся сильно низкоуглеродистой сталью, имела предел прочности на растяжение явно более низкий, чем стали настоящего изобретения из-за того, что сталь 38 имела ферритную структуру.

Как описано выше,

стали 22 31 настоящего изобретения, состав которых соответствует настоящему изобретению, имели предел текучести 19 31

кг/мм2, предел прочности на растяжение 50 70 кг/мм2 и

относительное удлинение 40 68%

В частности, высоким относительным удлинением стали 22 31 обязаны образованию в

результате пластической деформации двойников. Этот факт подтверждается

электронной микрофотографией стали 24 настоящего изобретения, как показано на фиг.4.

На фиг. 4 белые участки означают двойники, а черные участки означают аустенитную структуру (основу).

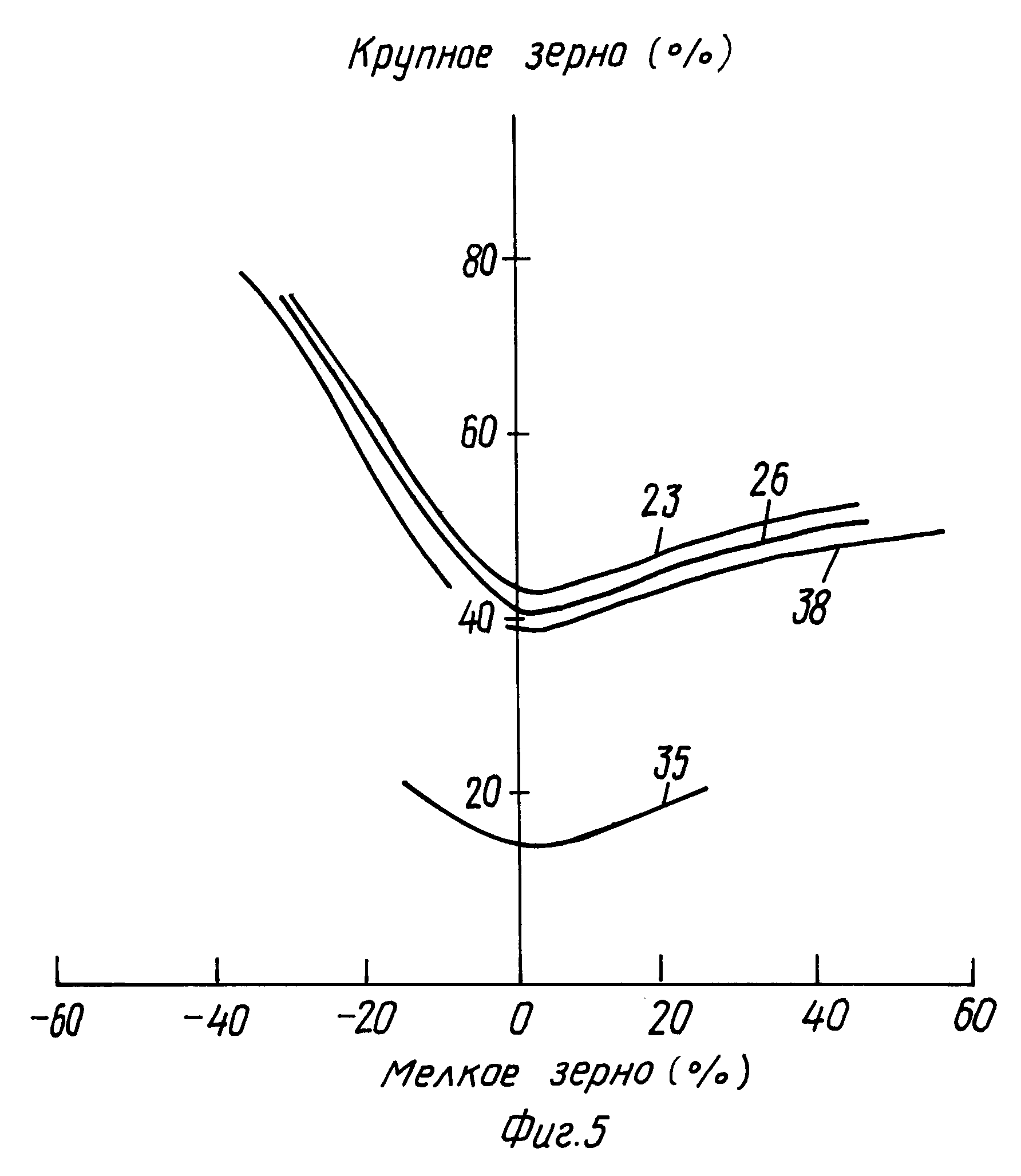

Пример 4. Были проведены испытания на предел штампуемости для сталей 23 и 26, сравнительной стали 35 и серийной стали 38 примера 3, результаты которых представлены на фиг.5.

Как показано на фиг.5, стали 23 и 25 имели превосходную штампуемость в сравнении с сильно низкоуглеродистой серийной сталью 38, тогда как сравнительная сталь 35 имела штампуемость хуже, чем серийная сталь 38. Это произошло потому, что стали 23 и 26 имели превосходную штампуемость благодаря образованию двойников, а в сравнительной стали 35 образовались e-мартенситы, из-за чего штампуемость ухудшилась.

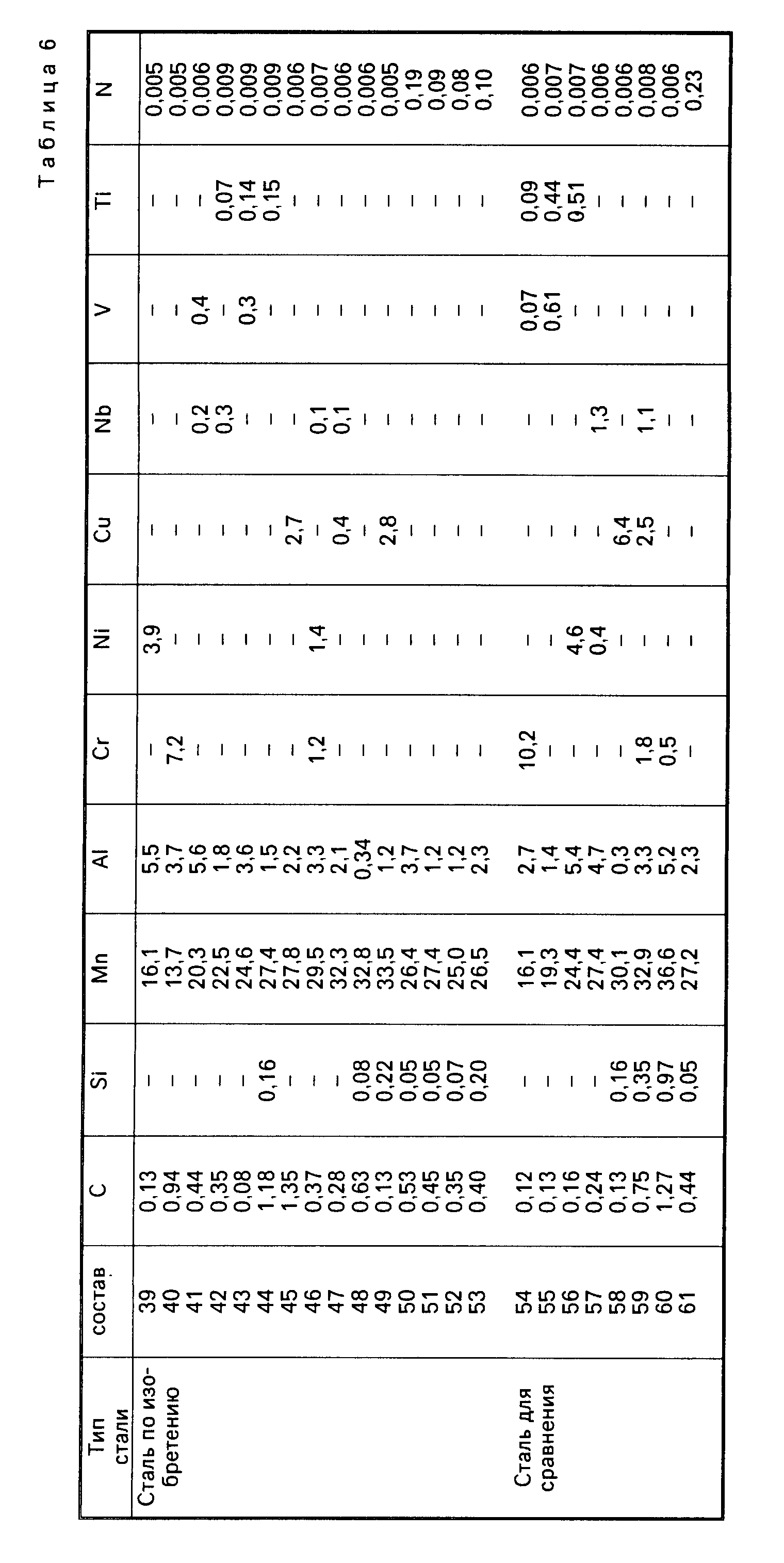

Пример 5. Сталь, имеющую состав, соответствующий табл.6, плавили и разливали в слитки весом 30 кг. Затем проводили закалку на твердый раствор и затем прокатывали сляб до толщины 25 мм.

Также из табл. 9 стали 39, 40 настоящего изобретения и сравнительные стали 54 60 плавили в вакууме, тогда как сравнительную сталь 61 и стали 50 53 по изобретению, содержащие большое количество азота (N), плавили в обыкновенной атмосфере.

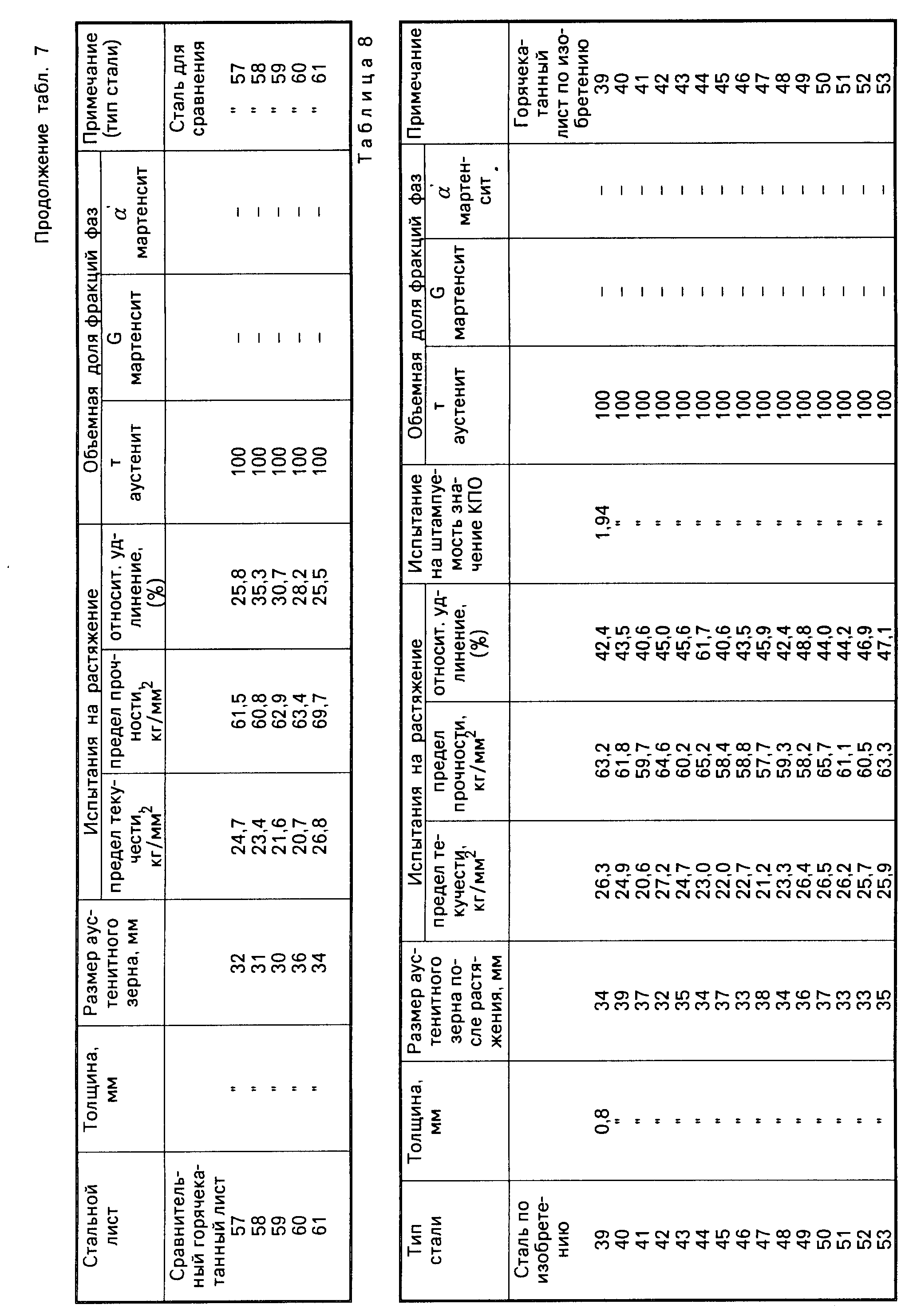

Сляб, приготовленный описанным выше способом, нагревали до температуры 1200o C, подвергали горячей прокатке с конечной температурой прокатки 900oC для получения горячекатанных толстых стальных листов с толщиной 2,5 мм. Эти горячекатанные стальные листы подвергли микроструктурным исследованиям для измерения размера аустенитных зерен. Результаты приведены в табл.7.

Кроме того, горячекатанные стальные листы были подвергнуты испытаниям на растяжение для определения предела к текучести, предела прочности на растяжение и относительного удлинения.

После проведения испытаний на растяжение каждый испытанный образец разрезали на части равной длины и исследовали на рентгеновском дифрактометре для определения относительного объема (объемной доли) фракций фаз. Результаты испытаний приведены в табл.7.

Как показано в табл.7, горячекатанные стальные листы 39 53 настоящего изобретения имели предел текучести 22 30 кг/мм2, предел

прочности на растяжение 60 70 кг/мм2 и

относительное удлинение 40 60%

Далее горячекатанные стальные листы 39 53 настоящего изобретения имели мелкое аустенитное зерно с размером

менее 40 μм и даже в результате пластической

деформации в них не образовывались ∈-мартенситы и α′-мартенситы, а была полностью аустенитная фаза. Причиной такого высокого

свыше 40% относительного удлинения в сталях 39 53

настоящего изобретения является образование в процессе пластической деформации двойников.

Горячекатанные стальные листы из сталей 49 46 и 48 53 настоящего изобретения, в которые в больших количествах присажены такие упрочняющие (цементирующие) твердый раствор элементы, как Cr, Ni, Cu, Nb, V, Ti, N и подобные им, имели предел текучести и предел прочности на растяжение больше, чем эти же параметры в горячекатанных стальных листах стали 47 настоящего изобретения, в которую упрочняющие (цементирующие) твердый раствор элементы присажены в небольших количествах, благодаря тому, что присадка упрочняющих (цементирующих) твердый раствор элементов увеличивает пределы прочности.

Далее горячекатанные стальные листы из сталей 50 53 настоящего изобретения, в которые в больших количествах присажен азот (N), имели более высокие предел текучести и предел прочности, чем эти же параметры в горячекатанных стальных листах из сталей 39 49, в которые азот присажен в небольших количествах, благодаря тому, что процессы деформации образуют мелкие двойники, причиной образования которых являются нитриды алюминия, образующиеся в течение процесса затвердевания, горячей прокатки и отжига после холодной прокатки.

В то же время горячекатанные стальные листы из сравнительных сталей 58 и 60, в которые Cr и Si присажены в количествах, больших, чем в составе стали по настоящему изобретению, имели только аустенитную форму, но их относительное удлинение слишком низкое, благодаря тому, что в процессе прокатки образуются неметаллические примеси и трещины, способствующие снижению относительного удлинения.

Кроме того, горячекатанные листы из сравнительных сталей 55 57 и 59, в которых Nb, V и Ti присажены в количествах, больших, чем область состава стали по настоящему изобретению, имели низкое относительное удлинение из-за того, что в стали образуются в больших количествах карбиды, снижающие относительное удлинение.

Горячекатанные листы из сравнительной стали 54, содержащие хром в количестве большем, чем по составу настоящего изобретения, имели высокие пределы прочностей, но относительное удлинение было слишком низким из-за того, что после деформации растяжения образовалось большое количество α′-мартенситов.

Горячекатанные листы из сравнительной стали 61, в которых содержание азота (N) было в количестве большем, чем по составу настоящего изобретения, имели низкое относительное удлинение, вследствие того, что выделялось слишком много нитридов.

Горячекатанные стальные листы, изготовленные вышеописанным способом, были подвергнуты холодной прокатке до толщины 0,8 мм и затем отжигу при температуре 1000oC в течение 15 минут. Затем были проведены микроструктурные исследования для определения размера аустенитных зерен и затем проведены испытания на растяжения для определения пределов текучести, прочности на растяжения и относительного удлинения. Затем испытанные образцы разрезали на части равной длины для определения относительного объема (объемной доли) фракций фаз и затем проведена полая вытяжка с использованием штампа диаметром 33 мм для определения коэффициента предельного отпуска (КПО). Результаты испытаний приведены в таблице 8.

В таблице 8 значение КПО определялось отношением диаметр полости/диаметр штампа.

Стандартное значение КПО для автомобильных стальных листов с хорошей штампуемостью, как известно, должно быть 1,94. Обращаясь к этому стандарту, оценивали штампуемость на основе того, какое значение КПО выше или ниже 1,94 имеют стальные листы.

Как показано в таблице 8, стали 39 63 настоящего

изобретения имели

предел текучести 20 27 кг/мм2, предел прочности на растяжение 57 66 кг/мм2 и относительное удлинение 40 60%

Далее, стали 39 49 настоящего изобретения

не образовывали

e-мартенситов или α′-мартенситов, но имели только аустенитную фазу, посредством которой образуется высокостабильная сталь. Кроме того, они имели относительное удлинение

свыше 40% и

превосходную штампуемость из-за образующихся в процессе деформации растяжения двойников.

Среди сталей настоящего изобретения стали 39 46 и 48 53, в которые в больших количествах присажены такие упрочняющие (цементирующие) твердый раствор элементы, как Cr, Nb, Cu, Ni, V, Ti, N и им подобные, имели более высокие пределы текучести, прочности на растяжение, чем сталь 47, в которую упрочняющие (цементирующие) твердый раствор элементы присажены в меньших количествах, из-за того, что упрочняющие (цементирующие) твердый раствор элементы увеличивают прочности.

Далее, среди сталей настоящего изобретения стали 50 53, в которые в больших количествах присажен азот, имели более высокие пределы текучести и прочности на растяжение, чем стали 39 49 настоящего изобретения, в которые азот присажен в меньших количествах благодаря тому, что в реакции c Al выделялись нитриды в стадии затвердевания, в течение горячей прокатки, и в течение отжига после холодной прокатки, а также образование мелких двойников, образующихся во время деформации, вызванной нитридами алюминия.

В то же время сравнительные стали 58 и 60, в которые Cu и Si присажены в избыточном относительно состава по настоящему изобретению количестве, имели только аустенитную фазу, но их штампуемость не была приемлемой из-за того, что она ухудшалась неметаллическими примесями и мелкими трещинами, образующимися в течение прокатки.

Далее сравнительные стали 55 57 и 59, в которые в избытке относительно состава настоящего изобретения присажены Nb, V и Ti имели неприемлемую штампуемость из-за образования в стали карбидов, снижающих штампуемость.

Сравнительная сталь 54, в которую присажен в избытке относительно состава настоящего изобретения Cr, имели высокие прочности, но низкие относительное удлинение и штампуемость из-за образования после деформации растяжения большого количества α′-мартенситов.

Сравнительная сталь 61, в которую в избытке относительно состава настоящего изобретения присажен азот, имели ухудшенные относительное удлинение и штампуемость из-за избыточного выделения нитридов.

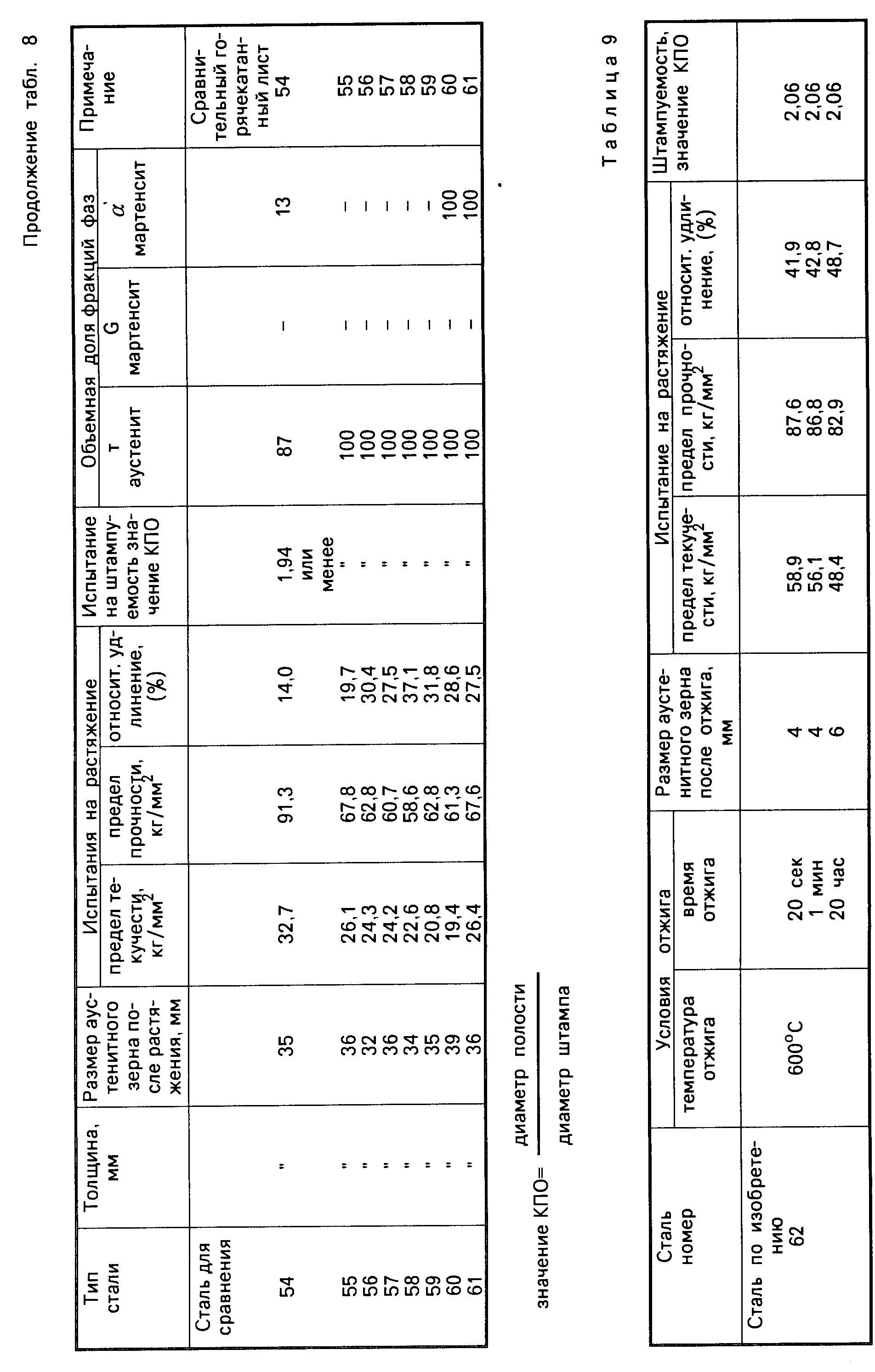

Пример 6. Сталь 44 настоящего изобретения, как показано в таблице 4 примера 5, была подвергнута горячей и холодной прокатке, как и в примере 5. Затем холоднокатанные стальные листы отжигались при условиях, указанных в таблице 5.

После отжига были проведены микроструктурные исследования холоднокатанных стальных листов и затем были проведены испытания на растяжение для определения пределов текучести, прочности на растяжение и относительного удлинения. Была проведена полая вытяжка с использованием штампа с диаметром 33 мм для определения штампуемости. Результаты испытаний приведены в табл.9.

Как показано в табл.5, стали 62 65 настоящего изобретения, соответствующие условиям отжига и составу настоящего изобретения, отличались тем, что размер аустенитного зерна после отжига был ниже 40 мм, предел текучести, предел прочности на растяжение и относительное удлинение были высокими, а штампуемость превосходной.

С другой стороны сравнительные стали 66 68, соответствующие составу настоящего изобретения, но нарушающие условия отжига настоящего изобретения, имели следующие параметры.

Так в случае, когда температура отжига была ниже пределов температуры отжига настоящего изобретения, или время отжига было меньше, аустенитная структура не была рекристаллизована так, чтобы обеспечить высокие прочности, а относительное удлинение и штампуемость были слишком низкими. С другой стороны, когда температура отжига была слишком высокой и время отжига слишком большим, аустенитные зерна укрупнялись настолько, что относительное удлинение улучшалось, а штампуемость ухудшалась из-за образования карбидов в стали.

Пример 7. Сталь 44 настоящего изобретения и серийная сталь 33, как показано в таблице 4 примера 5, были подвергнуты горячей и холодной прокатке способом, описанным в примере 6, и затем проводили отжиг при температуре 1000oC в течение 15 мин.

Затем на отожженных стальных листах проводилась точечная сварка при условиях: давление 300 кгфут, ток 10 КА, периоды включения 30 циклов (60 Гц). Затем на сваренных участках проводили испытания на твердость с интервалом 0,1 мм и весом 100 г, результаты испытаний проиллюстрированы на фиг.6.

Как показано на фиг.6, металл шва, зона теплового изменения структуры и основной металл стали 44 настоящего изобретения, имели твердость по Виккерсу, равную 250, во всех участках и это свидетельствует о том, что сталь 44 настоящего изобретения имеет превосходную свариваемость.

Причиной превосходной свариваемости стали 44 является образование слоя с нехрупкой структурой в зоне теплового изменения структуры.

С другой стороны, у серийной стали 38 сварной шов и зона теплового изменения структуры имела значение твердости по Виккерсу около 500, что много выше, чем у основного металла. Это свидетельствует, что ее свариваемость приемлема, хрупкие (ломкие) фазы образовались в сварном шве и зоне теплового изменения структуры.

Согласно вышеописанному, сталь настоящего изобретения имеет предел прочности на растяжение 50 70 кг/мм2, которые вдвое больше, чем у сильно низкоуглеродистой стали. Следовательно, вес автомобиля может быть уменьшен и безопасность автомобиля может быть увеличена. Кроме того, предел растворимости очень высок и следовательно, содержание углерода может быть увеличено до 1,5 мас. в связи с чем не требуется специальная обработка и не требуется специального управления для увеличения штампуемости в процессе холодной прокатки. Следовательно, аустенитная высокомарганцовистая сталь, имеющая превосходную штампуемость, прочность и свариваемость, может быть изготовлена.

Реферат

Предложен способ обработки стали, включающий выплавку стального сляба, содержащего (в мас. %) углерод менее 1,5; марганец 15 - 35; алюминий 0,1 - 6,0; железо - остальное и дальнейшую горячую прокатку при температуре начала прокатки 1100 - 1250oC и температуре окончания прокатки 700 - 1000oC. При этом в частном случае предложенный способ может включать выплавку стального сляба с содержанием одного или более компонентов, выбранных из группы, включающей (в мас.%) кремний менее 0,6; медь менее 5,0; ниобий менее 1,0; ванадий менее 0,5; титан менее 0,5; хром менее 9,0; никель менее 4,0; азот менее 0,2. Также в частном случае после горячей прокатки проводят холодную прокатку и отжиг при 500 - 1000oC с выдержкой от 5 с до 20 ч. 2 с. и 2 з.п.ф-лы, 6 ил., 9 табл.

Формула

Марганец 15 35

Алюминий 0,1 6,0

Железо Остальное

а горячую прокатку проводят при температуре начала прокатки 1100-1250o и при температуре окончания 700-1000o

2. Способ по п.1, отличающееся тем, что выплавляют стальной сляб, дополнительно содержащий один или более компонентов из группы, включающей, мас.

Медь Менее 5,0

Ниобий Менее 1,0

Ванадий Менее 0,5

Титан Менее 0,5

Хром Менее 9,0

Никель Менее 4,0

Азот Менее 0,2.

Марганец 15 35

Алюминий Остальное

а отжиг проводят при 500-1000oС при выдержке от 5 с до 20 ч.

Медь Менее 5,0

Ниобий Менее 1,0

Ванадий Менее 0,5

Титан Менее 0,5

Хром Менее 9,0

Никель Менее 4,0

Азот Менее 0,21

Комментарии