Двухфазная сталь и способ ее изготовления - RU2151214C1

Код документа: RU2151214C1

Чертежи

Описание

Изобретение относится к высокопрочной стали и ее производству. Эта сталь пригодна для строительных конструкций и может быть использована в качестве полуфабриката для трубопроводных труб. Более конкретно изобретение относится к производству двухфазной высокопрочной листовой стали, которая содержит ферритную и мартенсит/бейнитную фазы и микроструктура и механические характеристики которой по существу изотропны по всей толщине листа, а лист обладает превосходными вязкостью и свариваемостью.

Двухфазную сталь, содержащую феррит как относительно мягкую фазу и мартенсит/бейнит как относительно прочную фазу, получают отжигом при температуре между точками превращения Ar3 и Ar1 и последующим охлаждением до комнатной температуры со скоростью в пределах между скоростью охлаждения воздухом и скоростью охлаждения водой. Выбор температуры отжига зависит от химического состава стали и требуемого объемного соотношения фаз феррита и мартенсита/бейнита.

По низкоуглеродистым и низколегированным двухфазным сталям, которые являются объектом активных исследований металлургов, имеется множество публикаций, например: материалы конференций "Fundamentals of Dual Phase Steels" ("Основы двухфазных сталей") и "Formable HSLA and Dual Phase Steelss" ("Формуемые высокопрочные низколегированные и двухфазные стали"), патенты США 4067756 и 5061325. Однако применение двухфазных сталей в основном ограничено автомобильной промышленностью, где их уникальные способности к механическому упрочнению используют для улучшения формуемости листовой автомобильной стали при обработке и штамповке. Поэтому применение двухфазных сталей ограничено тонкими (обычно 2-3 мм и менее 10 мм) листами с пределами текучести и прочности при растяжении соответственно 345-415 МПа (50-60 ksi) и 485-620 МПа (70-90 ksi). Кроме того, мартенсит/бейнитная фаза обычно составляет около 10-40% объема микроструктуры, а остальное - более мягкая ферритная фаза.

Например, из заявки Японии 02 070019 A, 1990, известна двухфазная сталь прочностью до 70 кг/мм2 (686 МПа), содержащая ферритную фазу в количестве до 60 об.% и мартенсит-бейнитную фазу, как остальное. Однако известная сталь не обладает необходимым высоким пределом текучести, что не позволяет использовать ее в заготовках для трубы трубопровода.

Из патента США 4273838 известна сварная сталь, содержащая зону термического влияния в виде сварного шва. Однако известная сталь не обладает достаточной прочностью в зоне термического влияния.

Из заявки Японии 62 174322 A, 1987, известен способ изготовления двухфазной стали, включающий нагрев заготовки до температуры 950-1200oC, прокатку в лист при температуре от Ar3 +50oC до Ar3 - 40oC, затем вторую горячую прокатку и охлаждение до температуры 350oC со скоростью 2-40o C/с, с получением в структуре стали 3-15 об.% мартенсита и 20-40% бейнита в мартенсит-бейнитной фазе и остальное - феррит. Однако известный способ изготовления стали не позволяет получать двухфазную сталь с высоким пределом текучести и прочностью в зоне термического влияния для ее использования в заготовках для трубы трубопровода.

Задачей изобретения является использование высокого потенциала двухфазной стали к механическому упрочнению не для улучшения формуемости, а для достижения довольно высокого предела текучести - до 690 МПа (100 ksi), предпочтительно 760 МПа (110 ksi) после деформации листовой стали на 1-3% при формировании трубы для трубопровода и, таким образом, применить двухфазную листовую сталь с описанными здесь характеристиками в качестве заготовки для трубы.

Техническим эффектом такого изобретения служит обеспечение по существу однородной микроструктуры по всей (составляющей по меньшей мере 10 мм) толщине листа. Следующим эффектом изобретения является достижение такого тонкодисперсного распределения фазовых составляющих в микроструктуре, которое позволит расширить полезные границы объемной доли бейнита/мартенсита примерно до 75% и выше и тем самым обеспечить высокую прочность двухфазной стали, отличающейся превосходной вязкостью. Еще один эффект изобретения заключается в создании высокопрочной двухфазной стали с хорошей свариваемостью и высоким сопротивлением разупрочнению в зоне термического влияния (далее - ЗТВ).

Указанная задача решается тем, что двухфазная сталь, содержащая ферритную и мартенсит-бейнитную фазы, содержит мартенсит-бейнитную фазу в количестве 40-80 об.%, в которой объемная доля бейнита не превышает 50%, а ферритная фаза включает частицы карбида или карбонитрида ванадия, ниобия или молибдена или их смеси с диаметром частиц не более 50 ангстрем, при этом предел текучести стали после 1-3% деформации составляет по меньшей мере 758 МПа.

Сталь может иметь однородную микроструктуру при толщине, по меньшей мере, 15 мм.

Сталь может содержать остаточные пленки аустенита толщиной менее 500 ангстрем в составе мартенсит-бейнитной фазы.

Подача тепла в термических циклах сварки может составлять от 1 до 5 кДж/мм.

Задача изобретения заключается также в создании высокопрочной двухфазной стали с хорошей свариваемостью и высоким сопротивлением разупрочнению в зоне термического влияния (далее - ЗТВ).

Указанная задача решается тем, что сварная сталь, включающая основной металл и зону термического влияния, содержит ферритную фазу и 40-80 об.% мартенсит-бейнитной фазы, а содержание бейнита не превышает 50 об.%, а ферритная фаза включает частицы карбида или карбонитрида ванадия, ниобия или молибдена или их смеси с размером частиц не более 50 ангстрем, при этом прочность стали в зоне термического влияния составляет не менее 95% прочности основного металла, имеющего предел текучести по меньшей мере 758 МПа после 1-3% деформации.

Прочность зоны термического влияния может составлять не менее 98% прочности основного металла.

Сталь может содержать остаточные пленки аустенита толщиной менее 500 ангстрем в составе мартенсит-бейнитной фазы.

При нагреве в термических циклах сварки в стали могут образовываться дополнительные частицы карбида или карбонитрида ванадия, ниобия или молибдена.

Подача тепла на сварку может составлять примерно от 1 до 5 кДж/мм.

Сталь может содержать

компоненты в следующем соотношении, мас. %:

Углерод - 0,05 - 0,12

Кремний - 0,01 - 0,50

Марганец - 0,4 - 2,0

Ниобий - 0,03 - 0,12

Ванадий - 0,05 - 0,15

Молибден - 0,2 - 0,8

Титан - 0,015 - 0,03

Алюминий - 0,01 - 0,03

Железо - Остальное

Pcт - меньше или равно 0,24,

где Pcт

является параметром упрочняемости, представляющим собой следующую величину:

в которой C, Si, Mn, Cu, Ni, Cr, Mo и V - содержание соответствующих элементов в стали, маc.%.

Сумма содержания ниобия и ванадия в стали может составлять не менее 0,1 маc. %.

Сталь может дополнительно содержать 0,3-1,0 мас.% хрома.

Задачей изобретения также является создание способа изготовления стали, который позволяет получать двухфазную сталь с высоким пределом текучести и прочностью в зоне термического влияния для ее использования в заготовках для трубы трубопровода.

Указанная задача решается тем, что в способе изготовления двухфазной стали, включающем нагрев стальной заготовки, первое обжатие путем прокатки заготовки в лист, по меньшей мере за один проход в температурном интервале рекристаллизации аустенита, второе обжатие путем прокатки листа, по меньшей мере за один проход, и окончательное охлаждение прокатанного листа, нагрев проводят до температуры, достаточной для растворения по существу всех карбонитридов ванадия и ниобия, прокатку листа при втором обжатии осуществляют в температурном диапазоне ниже температуры рекристаллизации аустенита, но выше точки превращения Аr3, затем проводят охлаждение дополнительно обжатого листа до температуры, выбранной между точками превращения Ar3 и Ar1, и дополнительно проводят третье обжатие путем прокатки охлажденного листа, по меньшей мере за один проход, а окончательное охлаждение листа проводят водой до температуры не выше 400oC, при этом получают сталь с пределом прочности при растяжении по меньшей мере 689 МПа, после дополнительной деформации на 1-3%.

Нагрев можно проводить до температуры 1150-1250oC.

Первое обжатие можно проводить со степенью деформации 30-70%, второе - 40-70% и третье - 15-25%.

Охлаждение до температуры между точками превращения Ar3 и Ar1 можно проводить воздухом.

Операцию охлаждения после второго обжатия можно проводить длительностью, достаточной для того, чтобы 20-60 об.% стали перешло в ферритную фазу.

Окончательное охлаждение прокатанного листа можно проводить со скоростью по меньшей мере 25oC/с.

Охлаждение после второго обжатия можно начинать от температуры выше 725oC, но ниже 800oC.

Лист можно дополнительно формовать в кольцеобразный или трубчатый материал.

Кольцеобразный или трубчатый материал можно раздать на 1-3%.

Можно изготавливать сталь,

содержащую компоненты в следующем соотношении, маc. %:

Углерод - 0,05 - 0,12

Кремний - 0,01 - 0,50

Марганец - 0,4 - 2,0

Ниобий - 0,03 - 0,12

Ванадий - 0,05

- 0,15

Молибден - 0,2 - 0,8

Титан - 0,015 - 0,03

Алюминий - 0,01 - 0,03

Железо - Остальное

Pст - Не более 0,24,

где Pст

является параметром упрочняемости, как указано выше.

Сумма содержания ниобия и ванадия в стали может составлять не менее 0,1 мас.%.

Сталь может содержать ниобий в количестве не менее 0,04 мас.%.

Сталь может дополнительно содержать хром в количестве 0,3-1,0 мас.%.

Поставленная задача согласно изобретению решена тем, что химический состав стали таким образом согласован с термомеханическим режимом прокатки, что обеспечивается производством высокопрочной, т.е. имеющей предел текучести более 690 МПа (100 ksi) и по меньшей мере 760 (110 ksi) после 1-3% деформации, двухфазной стали, которая пригодна как заготовка для трубы трубопровода и имеет микроструктуру, включающую 40-80, предпочтительно 50-80 об.% мартенсит/бейнита в ферритной матрице, а доля бейнита в мартенсит/бейнитной фазе составляет менее 50%.

В предпочтительном варианте воплощения изобретения ферритовую матрицу дополнительно упрочняют дислокациями высокой плотности, т.е. более 1010 см/см3, и тонкодисперсными частицами по меньшей мере одного, а предпочтительно всех компонентов из ряда карбидов или карбонитридов ванадия и ниобия и карбида молибдена, т.е. (V,Nb)(C,N) и Mo2C. Эти очень мелкие (диаметром менее 50 ангстрем) частицы образуются в ферритной фазе вследствие реакций межфазного осаждения, которые обусловлены аустенит-ферритным превращением ниже температуры Ar3. Такими частицами служат главным образом карбиды ванадия и ниобия, обозначенные как (V,Nb)(C,N). Таким образом, регулируя во взаимосвязи химический состав и термомеханические параметры прокатки, удается получить двухфазную сталь толщиной по меньшей мере около 15, предпочтительно около 20 мм со сверхвысокой прочностью.

Прочность стали зависит от наличия мартенсит/бейнитной фазы, увеличение объемной доли которой повышает прочность. Однако прочность должна сочетаться с вязкостью (ковкостью), обеспечиваемой ферритной фазой. Например, после 2% деформации предел текучести составляет по меньшей мере 690 МПа (100 ksi) при по меньшей мере около 40 об.% мартенсит/бейнита, а на уровне по меньшей мере около 830 МПа (120 ksi) - при по меньшей мере около 60 об.% мартенсит/бейнита.

Требуемую, т. е. с высокой плотностью дислокаций и частицами ванадия и ниобия в ферритной фазе, сталь получают обжатием при чистовой прокатке при температурах между точками превращения Ar3 и Ar1 и охлаждением до комнатной температуры, в противоположность способу производства двухфазных сталей для автомобильной промышленности толщиной не более 10 мм и пределом текучести 345-415 МПа (50-60 ksi), в которых для обеспечения требуемой формуемости ферритная фаза не должна содержать упрочняющих частиц. Эти частицы образуются прерывисто на подвижной границе раздела фаз феррита и аустенита. Однако, они выпадают лишь в присутствии соответствующих количеств ванадия и/или ниобия и при надлежащем регулировании параметров прокатки и термообработки. Таким образом, ванадий и ниобий служат ключевыми элементами в химическом составе стали.

На фиг.1 представлен снимок, выполненный сканирующим электронным микроскопом, где видны (серая) ферритная и (более светлая) мартенсит/бейнитная фазы закаленного сплава A3. На этой фигуре показана готовая двухфазная сталь согласно изобретению.

На фиг. 2 представлен выполненный трансмиссионным электронным микроскопом снимок содержащихся в феррите упрочняющих частиц карбонитридов ниобия и ванадия размером менее около 50, предпочтительно в пределах около 10-50 ангстрем.

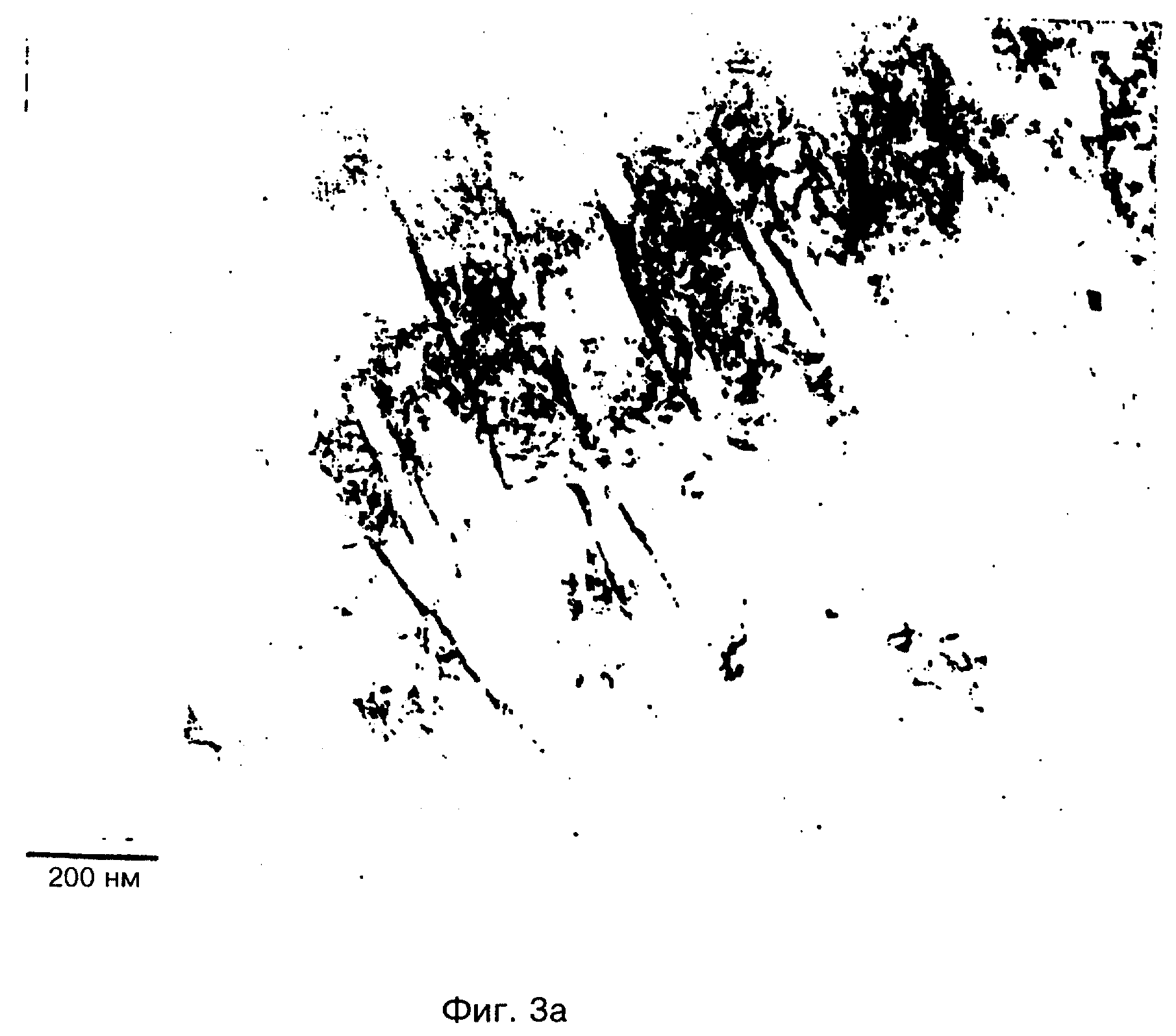

На фиг. 3а и 3б представлены выполненные соответственно методом светлого и темного поля трансмиссионные электронные микроснимки фрагмента микроструктуры твердой фазы (мартенсита).

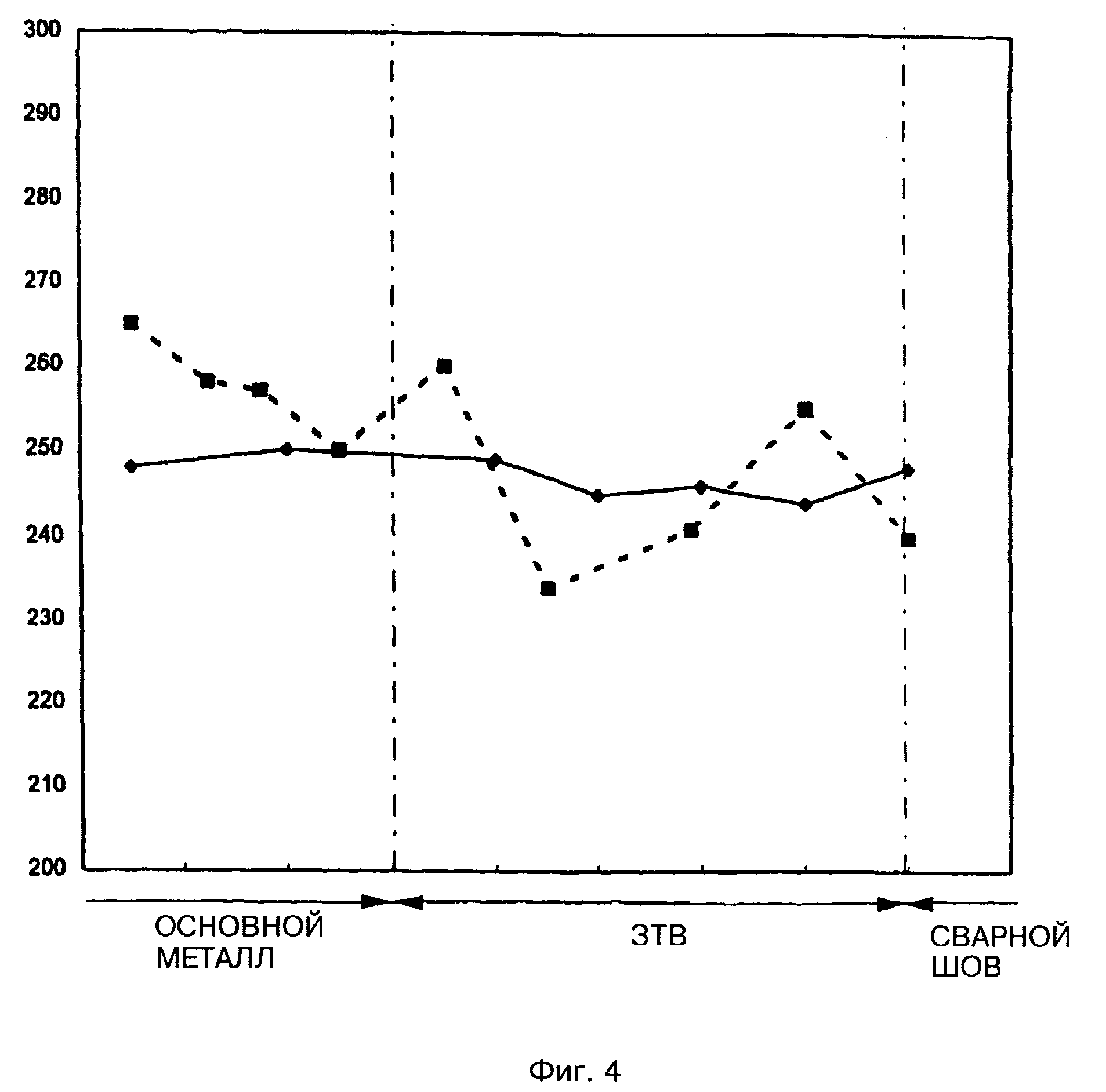

На фиг. 4 представлены графики твердости по Виккерсу в ЗТВ (ордината) для стали согласно изобретению (сплошная линия) и аналогичной коммерчески доступной трубопроводной стали X100 (штриховая линия). В ЗТВ у заявленной стали снижение прочности малозаметно, тогда как у стали X100 такое разупрочнение достигает примерно 15%.

Таким образом, сталь согласно изобретению обеспечивает высокую прочность, отличную свариваемость и вязкость при низких температурах и содержит,

мас.%:

C - 0,05-0,12, предпочтительно 0,06-0,12, особенно 0,07-0,09

Si - 0,01-0,5

Mg - 0,4-2,0, предпочтительно 1,0-2,0, особенно 1,2-2,0

Nb - 0,03-0,12,

предпочтительно 0,05-0,1

V - 0,05-0,15

Mo - 0,2-0,8

Cr - 0,3-1,0 (желателен для водородсодержащей среды)

Ti - 0,015-0,03

Al - 0,01-0,03

Pcт - не более 0,24

Fe и случайные примеси - остальное

При этом сумма концентраций ванадия и ниобия - не менее 0,1 мас.%, а более предпочтительная концентрация каждого из них

- не менее 0,04%. Присутствие таких широко известных примесей, как азот, фосфор и сера, сведено до минимума, хотя некоторое количество азота, как объяснено ниже, желательно для получения замедляющих

рост зерна частиц TiN. В предпочтительном варианте содержание азота находится в пределах 0,001-0,01%, серы - не более 0,01% и фосфора - не более 0,01%. Данный химический состав стали не содержит бор в

том смысле, что бор не добавляют и его количество должно быть менее 5 ppm, предпочтительно менее 1 ppm.

В общем материал согласно изобретению изготовляют обычным способом в виде стальной заготовки вышеуказанного состава. Эту заготовку нагревают до достаточной для растворения по существу всех карбонитридов ванадия и ниобия температуры, предпочтительно в пределах 1150-1250oC. В итоге по существу все элементы из ряда: ниобий, ванадий и молибден - перейдут в раствор. Далее в один или несколько проходов проводят горячую прокатку заготовки: для первого обжатия на 30-70% - в первом температурном диапазоне, в котором происходит рекристаллизация аустенита; для второго обжатия на 40-70% - во втором, более низком температурном диапазоне, в котором не происходит рекристаллизация аустенита, но выше точки Ar3 начала превращения аустенита в феррит при охлаждении стали; и - после охлаждения воздухом до температуры в диапазоне между точками превращения Ar3 и Ar1 (завершения превращения аустенита в феррит при охлаждении стали, при которой 20-40% аустенита переходит в феррит) - для третьего обжатия на 15-20%. Обжатую заготовку закаливают в воде, охлаждая со скоростью по меньшей мере 25oC/с, предпочтительно по меньшей мере около 35oC/с до температуры не выше 400oС, при которой исключено дальнейшее превращение в феррит, и, при желании, прокатанную закаленную высокопрочную листовую сталь, пригодную для производства труб для трубопровода, охлаждают воздухом до комнатной температуры. В результате сталь приобретает однородное по размеру зерно не более 10 мкм, а предпочтительно - не более 5 мкм.

Высокопрочные стали обязательно должны обладать рядом свойств, достигаемых сочетанием химсостава с термомеханической обработкой. Ниже описана роль различных легирующих элементов и предпочтительные пределы их содержания в заявленной стали.

Углерод обеспечивает матричное упрочнение любых сталей и сварных швов независимо от их микроструктуры и дисперсионное упрочнение главным образом вследствие образования мелких частиц NbC и VC, если они достаточно мелки и многочисленны. Кроме того, выделение NbC во время горячей прокатки замедляет рекристаллизацию и предупреждает рост зерна, и тем самым служит средством улучшения качества зерна аустенита, обеспечивая увеличение как прочности, так и вязкости при низкой температуре. Углерод также усиливает способность принимать закалку, т. е. образовывать более твердую и более прочную микроструктуру при охлаждении стали. При содержании углерода < 0,01% этот упрочняющий эффект не наблюдается, а при > 0,12% сталь будет подвержена растрескиванию при сварке на холоду в полевых условиях и ее вязкость, включая ЗТВ в зоне сварного шва, будет ниже.

Марганец упрочняет матрицу стали и шва и значительно улучшает способность принимать закалку. Минимум Mn, необходимый для достижения требуемой прочности - 0,4%. Подобно углероду, Mn в избытке ухудшает вязкость листа и шва и также вызывает растрескивание при сварке на холоду в полевых условиях, поэтому его верхний предел - 2,0%. Этот предел также нужен для предотвращения сильной сегрегации по осевой линии в полученных методом непрерывной разливки трубопроводных сталях, которая способствует растрескиванию под воздействием водорода (далее - PBB).

Кремний всегда вводят в сталь в качестве раскислителя в количестве по меньшей мере 0,1%. Взятый в избытке кремний отрицательно влияет на вязкость в ЗТВ, которая при его концентрации > 0,5% снижается до неприемлемого уровня.

Ниобий добавляют для улучшения качества зерна в микроструктуре стали после прокатки, которое повышает как прочность, так и вязкость. Выделение NbC при горячей прокатке замедляет рекристаллизацию и препятствует росту зерна, служа средством улучшения качества зерна аустенита. Он сообщает дополнительную прочность при отжиге благодаря выпадению частиц NbC. Однако его избыток отрицательно влияет на свариваемость и вязкость в ЗТВ, поэтому верхний предел его концентрации 0,12%.

Титан при добавлении в небольшом количестве образует мелкие частцы TiN, которые улучшают мелкозернистость структуры после прокатки и в ЗТВ стали, тем самым повышая вязкость. Ti добавляют столько, чтобы соотношение Ti/N составляло от 2,0 до 3,4. Избыток Ti ухудшает вязкость стали и сварных швов из-за образования более крупных частиц TiN или TiC. Концентрация Ti менее 0,002% не может обеспечить достаточную мелкозернистость, а более 0,04% вызывает ухудшение вязкости.

Алюминий (по меньшей мере 0,002%) добавляют к этим сталям как раскислитель. При повышенном (более 0,05%) содержании алюминия появляется тенденция к образованию включений типа Al2O3, отрицательно влияющих на вязкость стали и ее ЗТВ.

Ванадий добавляют для дисперсионного упрочнения при выпадении мелких частиц VC в стали при отжиге и в ее ЗТВ при охлаждении после сварки. Будучи в растворе, V способствует повышению твердости стали при закалке. Поэтому он полезен для сохранения прочности высокопрочной стали в ЗТВ. Верхний предел 0,15% установлен потому, что избыток V приводит к растрескиванию при сварке на холоду в полевых условиях, а также ухудшает вязкость стали и ее ЗТВ. Вследствие межфазного выделения частиц V(C,N) диаметром не более чем около 50, предпочтительно 10-50 ангстрем, он также служит сильным упрочнителем эвтектоидного феррита.

Молибден повышает упрочняемость стали при непосредственной закалке с образованием прочной микроструктуры матрицы и обеспечивает дисперсионное упрочнение при отпуске вследствие выпадения частиц Mo2C и NbMo. Избыток Mo способствует растрескиванию при сварке на холоду в полевых условиях и ухудшает вязкость стали и ее ЗТВ, поэтому установлен верхний предел 0,8%.

Хром также повышает упрочняемость стали при непосредственной закалке. Он улучшает сопротивление коррозии и PBB. В частности, он предпочтителен для предотвращения доступа водорода, ибо способствует образованию на поверхности стали оксидной пленки с высоким содержанием Cr2O3. При концентрации Cr < 0,3% устойчивый слой Cr2O3 на стальной поверхности не образуется. Подобно молибдену, избыток Cr способствует растрескиванию при сварке на холоду в полевых условиях и ухудшает вязкость стали и ее ЗТВ, поэтому верхний предел его концентрации 1,0%.

Проникновение и включение азота в сталь невозможно предотвратить при ее выплавке. В заявленной стали его примесь полезна для формирования мелких частиц TiN, которые предотвращают рост зерна при горячей прокатке с улучшением качества прокатанной стали и ее ЗТВ. Для получения необходимого количества фракции TiN нужно по меньшей мере 0,001% азота. Однако его избыток отрицательно влияет на вязкость стали и ее ЗТВ, поэтому максимум концентрации азота установлен на уровне 0,01%.

Термомеханическая обработка преследует две цели: получить тонкодисперсное сплющенное зерно аустенита и обеспечить высокую плотность дислокаций и зон сдвига в двух фазах.

Первая цель достигается интенсивной прокаткой при температурах выше и ниже температуры рекристаллизации аустенита, но всегда выше точки Ar3. При температуре рекристаллизации прокатка непрерывно измельчает зерно аустенита, а при более низкой температуре - сплющивает его. В итоге охлаждения до температуры ниже точки Ar3 начала превращения аустенита в феррит образуется смесь тонкодисперсных аустенита и феррита, а при быстром охлаждении до температуры ниже точки Ar1 - смесь тонкодисперсных феррита и мартенсита/бейнита.

Вторая цель достигается третьим обжатием при прокатке сплющенных зерен аустенита при температуре между точками Ar1 и Ar3, когда 20-60% аустенита перешло в феррит.

В достижении требуемого тонкодисперсного распределения фаз, являющихся составными частями сплава, важную роль играет заявленный способ термической обработки.

Температурная граница между температурными диапазонами рекристаллизациии и исключения рекристаллизации аустенита зависит от температуры нагрева перед прокаткой, концентраций углерода и ниобия и степени обжатия, достигнутого за проходы прокатки. Для каждого состава стали эта температура может быть определена либо экспериментально либо расчетами на модели.

Трубу изготовляют из листа известным методом UOE, согласно которому лист изгибают U- и затем О-образно и О-образную заготовку раздают на 1-3%. Формование и раздача с сопустствующими эффектами механического упрочнения обеспечивают максимальную прочность трубы для трубопровода.

Следующие примеры служат для иллюстрации изобретения.

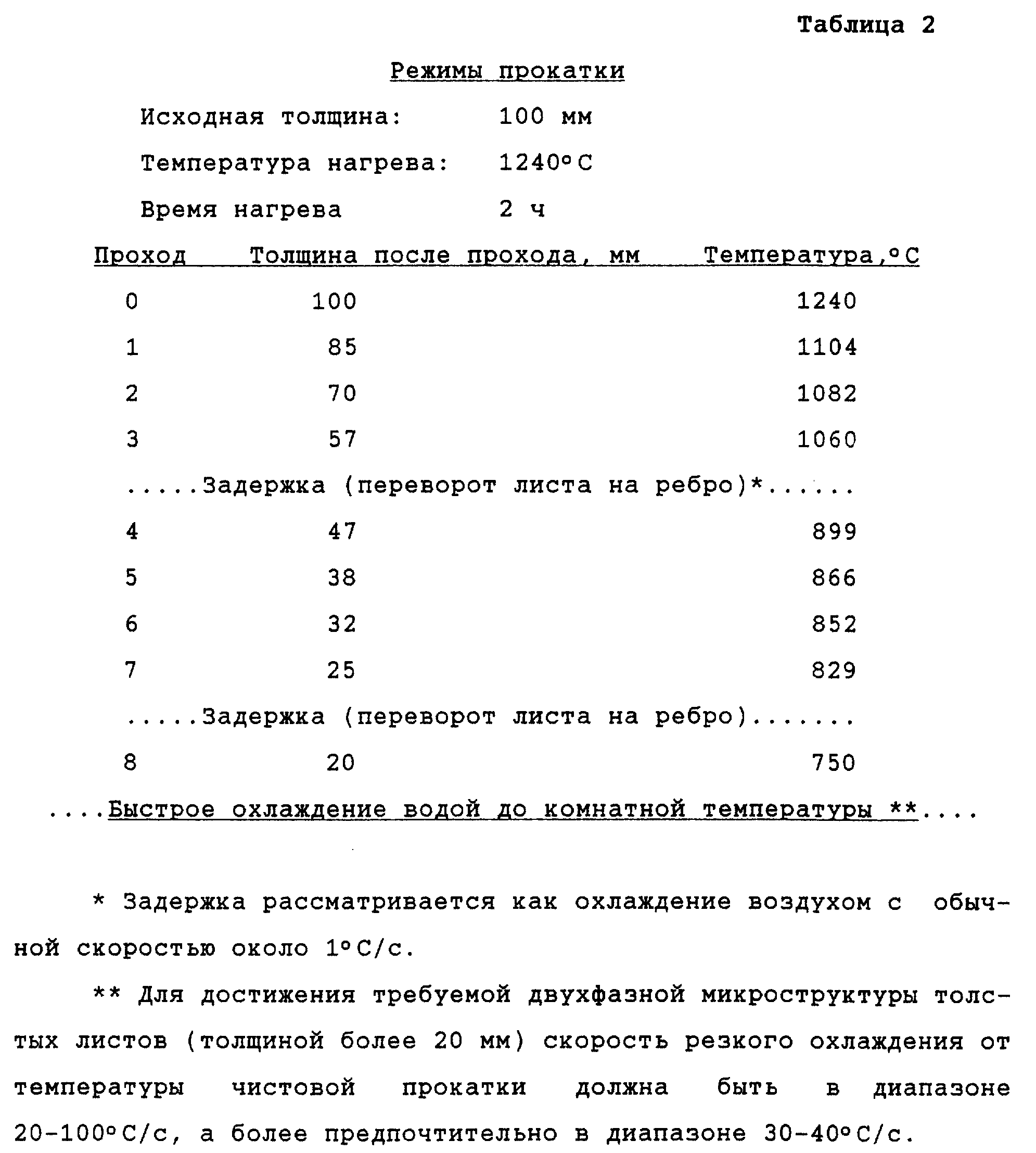

500-фунтовую (226,8 кг) порцию сплава с приведенным ниже химическим составом получили методом вакуумно-индукционной плавки, разлили в заготовки, оттянули в плиты толщиной 102 мм (4 дюйма), нагрели за два часа до 1240oC и подвергли горячей прокатке в режиме согласно таблице 2.

Сплав и термомеханическая обработка были разработаны с целью обеспечить следующее распределение сильных источников карбонитридов, в частности Nb и V: а) около трети их соединений выделяется в аустените перед закалкой (выпавшие частицы обеспечивают сопротивление рекристаллизации, пронизывая зерна аустенита, вследствие чего они перед превращением аустенита становятся тонкодисперсными); б) около одной трети их соединений выделяется во время превращения аустенита в феррит в зоне между критическими точками и ниже критической точки (выпавшие частицы способствуют упрочнению ферритной фазы); в) около одной трети их соединений остается в твердом растворе, чтобы выделиться в ЗТВ для снижения или устранения обычной для других сталей потери твердости.

Готовый продукт имел толщину 20 мм и содержал 45% феррита и 55% мартенсита/бейнита.

Как ясно из таблицы 3, для изменения содержания феррита и других продуктов разложения аустенита закалку проводят при разных температурах на последнем проходе прокатки. "Ферритная фаза" включает всю объемную долю феррита, т. е. псевдоэвтектоидный (или "сохраненный") и эвтектоидный (или "превращенный") феррит. Закалка стали от температуры 800oC дает 100% аустенита, ибо точка Ar3 находится ниже 800oC. Как видно на фиг.1, закалка от примерно 725oC обеспечивает превращение 75% аустенита, ибо точка Ar1 находится вблизи этой температуры. Поэтому температурное окно для получения двухфазного сплава равно примерно 75oC. В таблицу 3 сведены данные о температуре при чистовой прокатке, температуре закалки, объемных долях и микротвердости по Виккерсу.

Хотя стали с большей объемной долей второй (мартенсит/бейнитной) фазы обычно характеризуются плохой текучестью и вязкостью, стали согласно изобретению отличаются текучестью, достаточной для формования и раздачи сплава в UOE-процессе. Ее обеспечивают поддержанием эффективных размеров таких элементов микроструктуры, как агрегат мартенсита (менее 10 мкм) и каждая отдельная частица в нем (менее 1 мкм). На фиг.1 (сделанном сканирующим электронным микроскопом микроснимке) видна двухфазная содержащая феррит и мартенсит микроструктура, полученная в режиме A3. Все двухфазные стали продемонстрировали высокую однородность микроструктуры по всей толщине листа.

Трансмиссионный электронный микроснимок на фиг. 2 показывает очень тонкую дисперсию межфазных частиц в зоне феррита стали A3. Как правило, вблизи границ второй фазы виден равномерно распределенный по объему эвтектоидный феррит, объемная доля которого возрастает по мере снижения температуры закалки.

Трансмиссионные электронные микроснимки на фигурах 3а и 3б показывают природу второй фазы заявленных сталей. Здесь видны преимущественно пластинчатая мартенситная микроструктура с некоторым количеством бейнитной фазы. В мартенсите видна тонкая (толщиной менее 500 ангстрем) пленка остаточного аустенита вблизи границ пластинок, как показано на темном изображении фиг. 3б. Эта морфология мартенсита обеспечивает не только прочную, но и вязкую вторую фазу, и способствует как упрочнению, так и обеспечению хорошей вязкости двухфазной стали.

В таблице 4 показаны предел прочности при разрыве и текучесть двух образцов сплава A.

Благодаря отличным показателям механического упрочнения этих микроструктур после 2% удлинения при формовании труб желаемый минимум предела прочности оказывается по меньшей мере на уровне 689 МПа (100 ksi), предпочтительно 758 МПа (110 ksi).

В таблице 5 показана ударная вязкость по Шарпи при испытании при -40oC и -76oC продольно вырезанных из сплава A4 образцов с V-образным надрезом (Технические условия Е23 ASTM).

Приведенные в таблице 5 значения энергии удара показывают отличную вязкость заявленной стали при -40oC на уровне по меньшей мере 100 Дж, предпочтительно около 120 Дж.

Ключевым аспектом изобретения служит высокопрочная сталь с хорошей свариваемостью и высоким сопротивлением разупрочнению в ЗТВ. Для испытания на растрескивание на холоду и разупрочнение ЗТВ были выполнены лабораторные сварные швы. Приведенный на фиг. 4 пример ярко показывает, что в отличие от известных статей, например коммерчески доступной стали для трубопроводов X100, заявленная двухфазная сталь не подвержена значительному или ощутимому разупрочнению в ЗТВ. В стали же X100, напротив, наблюдается разупрочнение ЗТВ на 15% в сравнении с основным металлом. В заявленной стали ЗТВ сохраняет по меньшей мере около 95%, предпочтительно по меньшей мере около 98% прочности основного металла. Такая прочность достигается, когда подача тепла на сварку находится в пределах 1-5 кДж/мм.

Реферат

Изобретение относится к высокопрочной стали и ее производству. Сталь может быть использована в строительных конструкциях, трубопроводах и т.п. Двухфазная сталь содержит ферритную и мартенсит-бейнитную фазы. Ферритная фаза имеет упрочняющие частицы преимущественно карбидов и карбонитридов ванадия и ниобия. Сталь получена прокаткой в лист, при этом первый проход прокатки проводят при температуре выше температуры рекристаллизации аустенита, второй проход прокатки - при температуре ниже температуры рекристаллизации аустенита и третьей - в диапазоне температур между точками превращения Ar3 и Ar1 и охлаждением водой до температуры примерно ниже 400°С. Предложенная сталь может содержать компоненты в следующем соотношении, мас.%: углерод 0,05-0,12, кремний 0,01-0,50, марганец 0,4-2,0, ниобий 0,03-0,12, ванадий 0,05-0,15, молибден 0,2-0,8, титан 0,015-0,03, алюминий 0,01-0,03, Fe остальное. При этом параметр упрочняемости стали Pсб ≤ 0,24. Если сталь содержит зону термического влияния сварки, то прочность стали в этой зоне составляет не менее 95% прочности основного металла. Техническим результатом изобретения является обеспечение по существу однородной микроструктуры по всей толщине листа при толщине по меньшей мере 15 мм. 3 с. и 22 з.п.ф-лы, 5 табл., 4 ил.

Формула

Углерод - 0,05 - 0,12

Кремний - 0,01 - 0,50

Марганец - 0,4 - 2,0

Ванадий - 0,05 - 0,15

Молибден - 0,2 - 0,8

Титан - 0,015 - 0,03

Алюминий - 0,01 - 0,03

Железо - Остальное

Pcт - меньше или равно 0,24,

где Pcт является параметром упрочняемости, представляющим собой следующую величину:

в которой C, Si, Mn, Cu, Ni, Cr, Mo и V - содержание соответствующих элементов в стали, мас.%.

Углерод - 0,05 - 0,12

Кремний - 0,01 - 0,50

Марганец - 0,4 - 2,0

Ниобий - 0,03 - 0,12

Ванадий - 0,05 - 0,15

Молибден - 0,2 - 0,8

Титан - 0,015 - 0,03

Алюминий - 0,01 - 0,03

Железо - Остальное

Pcт - Не более 0,24,

где Pcт является параметром упрочняемости, как указано выше.

Комментарии