Способ получения сверхвысокопрочных свариваемых сталей - RU2210603C2

Код документа: RU2210603C2

Чертежи

Описание

Изобретение относится к способу получения сверхвысокопрочных свариваемых сталей с высокой вязкостью и получения из них листа, из которого в свою очередь изготавливают трубопровод. Более конкретно, это изобретение относится к сверхвысокопрочным, обладающим высокой вязкостью, свариваемым низколегированным сталям для трубопроводных труб, у которых потери предела прочности в зоне термического влияния (ЗТВ) минимизированы относительно остальной части трубопровода, и к способу получения стального листа, который является предшественником трубопровода.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известно, что трубопровод с наивысшим пределом текучести в промышленной эксплуатации обладает пределом

текучести примерно 550 МПа

(80 килофунтов-сил на квадратный дюйм (кфн-с/кв.д)). Промышленно изготавливается сталь для трубопроводов, имеющая более высокий предел прочности, в частности до примерно

690 МПа (100 кфн-с/кв.д), но,

по сведениям авторов изобретения, она не нашла промышленного применения для изготовления трубопроводной трубы. Кроме того, как описали Ку (Коо) и Лутон (Luton) в

патентах США 5545269, 5545270 и

5531842, обнаружено, что практически выгодно получать сверхвысокопрочные стали, имеющие пределы текучести, по меньшей мере, примерно 830 МПа (120 кфн-с/кв. д)) и

пределы прочности при растяжении, по

меньшей мере, примерно 900 МПа (130 кфн-с/кв.д), в качестве предшественников трубопроводной трубы. Пределы прочности сталей, описанных Ку и Лутоном в патенте США

5545269, достигаются за счет баланса

между химическим составом стали и способами обработки, вследствие чего получается, по существу, однородная микроструктура, которая содержит первичные

мелкозернистые мартенсит и бейнит отпуска, которые

подвергают вторичному упрочнению выделениями ε-меди и некоторых карбидов или нитридов или карбонитридов ванадия, ниобия и молибдена.

В патенте США 5545269 Ку и Лутон описывают способ получения высокопрочной стали, при котором сталь закаливают от конечной температуры горячей прокатки до температуры, не превышающей 400oС (752oF), со скоростью, по меньшей мере, 20oС в секунду (36oF в секунду), предпочтительно - примерно 30oС в секунду (54oF в секунду), для получения микроструктур первичных мартенсита и бейнита. Кроме того, для достижения требуемой микроструктуры и свойств согласно изобретению, сделанному Ку и Лутоном, необходимо подвергать стальной лист процедуре вторичного упрочнения посредством дополнительного технологического этапа, предусматривающего отпуск листа, охлаждаемого в воде, при температуре, не превышающей точку Ac1 фазового превращения, т.е. температуру, при которой начинает образовываться аустенит во время нагревания, в течение периода времени, достаточного для того, чтобы вызвать выделение ε-меди и некоторых карбидов или нитридов или карбонитридов ванадия, ниобия и молибдена. Дополнительный технологический этап отпуска после закалки значительно увеличивает стоимость стального листа. Поэтому желательно разработать новые технологические методологии для стали, которые обходятся без этапа отпуска, но по-прежнему обеспечивают желаемые механические свойства. Кроме того, этап отпуска, хоть и является необходимым для вторичного упрочнения, требующегося для получения желаемых микроструктур и свойств, также приводит к отношению предела текучести к пределу прочности при растяжении, превышающему 0,93. С точки зрения предпочтительной конструкции трубопровода желательно сохранять отношение предела текучести к пределу прочности при растяжении ниже, чем примерно 0,93, одновременно поддерживая высокие предел текучести и предел прочности при растяжении.

Существует потребность в трубопроводах с более высокими пределами прочности, чем поставляемые в настоящее время, для транспортировки сырой нефти и природного газа на большие расстояния. Эта потребность вызвана необходимостью (i) увеличить эффективность транспортировки путем использования более высоких давлений газа и (ii) уменьшить затраты на материалы и прокладку путем уменьшения толщины стенок и внешнего диаметра. В результате увеличился спрос на трубопроводные трубы, более прочные, чем существующие в настоящее время.

Следовательно, задача настоящего изобретения состоит в том, чтобы разработать составы стали и варианты обработки для получения дешевого листа низколегированной сверхвысокопрочной стали и изготавливаемой из него трубопроводной трубы с получением свойств высокого предела прочности без необходимости проведения этапа отпуска для достижения вторичного упрочнения. Кроме того, другая задача настоящего изобретения состоит в том, чтобы разработать лист высокопрочной стали для конструкции трубопроводной трубы, в котором отношение предела текучести к пределу прочности при растяжении ниже, чем примерно 0,93.

Проблема, связанная с большинством высокопрочных сталей, т.е. сталей, имеющих пределы текучести, превышающие примерно 550 МПа (80 кфн-с/кв.д), заключается в разупрочнении (смягчении) ЗТВ после сварки. ЗТВ может подвергаться локальному фазовому преобразованию или отжигу во время термических циклов, обуславливаемых сваркой, что приводит к значительному, т.е. составляющему до 15 процентов и более, разупрочнению (смягчению) ЗТВ по сравнению с основным металлом. Хотя получены сверхвысокопрочные стали с пределами текучести 830 МПа (120 кфн-с/кв.д) или более, эти стали, как правило, страдают недостатком вязкости, необходимой для трубопроводной трубы, потому что такие материалы имеют относительно высокий Pcm (хорошо известный технический термин, используемый для выражения свариваемости), как правило, превышающий примерно 0,35.

Следовательно, еще одна задача этого изобретения состоит в том, чтобы разработать лист низколегированной сверхвысокопрочной стали, являющийся предшественником трубопровода, имеющий предел текучести, по меньшей мере, примерно 690 МПа (100 кфн-с/кв.д), прочность при растяжении, по меньшей мере, примерно, 900 МПа, (130 кфн-с/кв.д) и достаточную вязкость для приложений при низких температурах, т.е. ниже примерно -40oС (-40oF), с одновременным поддержанием соответствующего качества продукта и минимизацией потерь предела прочности в ЗТВ во время термического цикла, обуславливаемого сваркой.

Дополнительная задача этого изобретения состоит в том, чтобы разработать сверхвысокопрочную сталь с вязкостью и свариваемостью, достаточными для трубопровода, и имеющую Pcm меньше, чем примерно 0,35. Хотя и Рсm, и Ceq (углеродный эквивалент), другой хорошо известный промышленный термин, употребляемый для выражения свариваемости, широко употребляются в контексте свариваемости, они также отражают закаливаемость стали, так как ими руководствуются при оценке предрасположенности стали к получению твердых микроструктур в основном металле. В том смысле, в каком он употребляется в этом описании, Рсm определяется следующим образом: Pcm=мас.% С+(мас.% Si)/30+(мас. % Мn+мас.% Сu+маc. % Сr)/20+(мас.% Ni)/60+(мас.% Мо)/15+(мас.% V)/10+5(мас. % В); a Ceq определяется следующим образом: Ceq=мас.% С+(маc. % Мn)/6+(мас.% Сr+маc. % Мn+маc. % V)/5+(мас.% Сu+мас.% Ni)/15.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Как описано в патенте США 5545269, обнаружено, что в описываемых там

условиях этап закалки в воде до температуры, не превышающей 400oС

(752oF) (предпочтительно до температуры окружающей среды), с последующей окончательной прокаткой

сверхвысокопрочных сталей нельзя заменять охлаждением на воздухе, поскольку в таких условиях

охлаждение на воздухе может вызвать превращение аустенита в агрегаты феррита и/или перлита, что приводит к

потере предела прочности сталей.

Также установлено, что прекращение охлаждения таких сталей в воде при температурах, превышающих 400oС (752oF), может вызвать неудовлетворительное упрочнение при фазовом превращении во время охлаждения, тем самым снижая прочность сталей.

В стальных листах, полученных способом, описанным в патенте США 5545269, применяют отпуск после охлаждения в воде, например, путем повторного нагрева до температур в диапазоне от примерно 400oС до примерно 700oС (752oF-1292oF) в течение предварительно определенных интервалов времени для получения равномерного упрочнения по всему стальному листу и повышения вязкости стали. Хорошо известным испытанием для измерения вязкости сталей является ударное испытание образцов с V-образным надрезом по Шарпи. Одним из измерений, которое можно получить, применяя ударное испытание образцов с V-образным надрезом по Шарпи, является энергия, поглощаемая при разрушении стального образца (энергия удара) при заданной температуре, например энергия удара при -40oС (-40oF), (vE-40).

Вследствие разработок, описанных в патенте США 5545269, сделано открытие, что можно получить сверхвысокопрочную сталь с высокой вязкостью без необходимости дорогостоящего этапа окончательного отпуска. Обнаружено, что этого результата можно достичь путем прерывания закалки в конкретном температурном диапазоне, зависящем от химического состава стали, после чего микроструктура, содержащая в качестве доминирующих компонентов мелкозернистый нижний бейнит, мелкозернистый реечный мартенсит или их смеси, создается при температуре прерываемого охлаждения или после последующего охлаждения на воздухе до температуры окружающей среды. Также сделано открытие, что эта новая последовательность этапов обработки обеспечивает удивительный и неожиданный результат в виде листов стали с еще более высокими пределом прочности и вязкостью, чем достигнутые ранее.

В соответствии с вышеизложенными задачами данного изобретения разработана методология обработки, называемая здесь прерываемой закалкой с цементационного нагрева (ПЗЦН), при которой лист низколегированной стали желаемого химического состава быстро охлаждают в конце горячей прокатки путем закалки с помощью подходящей текучей среды, например воды, до температуры прекращения закалки (ТПЗ) с последующим охлаждением на воздухе до температуры окружающей среды для получения микроструктуры, содержащей в качестве доминирующих компонентов мелкозернистый нижний бейнит, мелкозернистый реечный мартенсит или их смеси. В том смысле, в каком он употребляется в описании данного изобретения, термин "закалка" относится к ускоренному охлаждению любыми средствами, вследствие чего используется текучая среда, выбираемая по ее склонности увеличивать скорость охлаждения стали, в противоположность охлаждению стали на воздухе до температуры окружающей среды.

Данное изобретение обеспечивает стали, обладающие способностью выдерживать режим скорости охлаждения и параметры ТПЗ, способствующие обеспечению упрочнения, для конкретного процесса закалки, называемого ПЗЦН, с последующей фазой охлаждения на воздухе для получения микроструктуры, содержащей в качестве доминирующих компонентов мелкозернистый нижний бейнит, мелкозернистый реечный мартенсит или их смеси, в готовом листе.

В данной области техники хорошо известно, что добавки малых количеств бора, составляющих порядка 5-20 частей на миллион частей состава (5-20 ч/млн), могут иметь значительное влияние на закаливаемость низкоуглеродистых низколегированных сталей. Поэтому добавки бора в сталь эффективно использовали в прошлом для получения твердых фаз, например, мартенсита в низколегированных сталях с низколегированным химическим составом, т.е. низким углеродным эквивалентом, для дешевых высокопрочных сталей с превосходной вязкостью. Однако обеспечить соответствующее регулирование желаемых небольших добавок бора непросто. Для этого необходимо технически усовершенствованное сталеплавильное оборудование и "ноу-хау". Данное изобретение обеспечивает диапазон химических составов стали с добавками и без добавок бора, которую можно обрабатывать по методологии ПЗЦН для получения желаемых микроструктур и свойств.

В соответствии с этим изобретением достигается баланс между химическим составом стали и способом обработки, в результате чего обеспечивается изготовление листов высокопрочной стали, имеющих предел текучести, по меньшей мере, примерно 690 МПа (100 кфн-с/кв.д), более предпочтительно - по меньшей мере, примерно 760 МПа (110 кфн-с/кв.д), а еще более предпочтительно - по меньшей мере, примерно 830 МПа (120 кфн-с/кв.д) и предпочтительно отношение предела текучести к пределу прочности при растяжении меньше, чем примерно 0, 93, более предпочтительно - меньше, чем примерно 0,90, а еще более предпочтительно - меньше, чем примерно 0,85, из которой можно получить трубопровод. В этих листах стали, после сварки в приложениях, связанных с трубопроводными трубами, потери предела прочности в ЗТВ меньше, чем примерно 10%, предпочтительно - меньше, чем примерно 5%, относительно предела прочности основной стали. Кроме того, эти листы сверхвысокопрочной низколегированной стали, подходящие для изготовления трубопровода, имеют толщину предпочтительно, по меньшей мере, примерно 10 мм (0,39 дюйма), более предпочтительно - по меньшей мере, примерно 15 мм (0,59 дюйма), а еще более предпочтительно - по меньшей мере, примерно 20 мм (0,79 дюйма). Далее, эти листы сверхвысокопрочной низколегированной стали либо содержат, либо не содержат добавленный бор, или, в конкретных целях, содержат добавленный бор в количествах от примерно 5 частей на миллион частей состава (5 ч/млн) до примерно 20 частей на миллион частей состава (20 ч/млн), а предпочтительно -от примерно 8 частей на миллион частей состава (8 ч/млн) до примерно 12 частей на миллион частей состава (12 ч/млн). Качество изделий типа трубопроводных труб остается, по существу, удовлетворительным и, как правило, не снижается из-за водородного растрескивания. Предпочтительная готовая сталь имеет, по существу, однородную микроструктуру, предпочтительно содержащую в качестве доминирующих компонентов мелкозернистый нижний бейнит, мелкозернистый реечный мартенсит или их смеси. Мелкозернистый реечный мартенсит предпочтительно содержит мелкозернистый реечный мартенсит самоотпуска. В том смысле, в каком он употребляется в описании данного изобретения, термин "в качестве доминирующих компонентов" означает, по меньшей мере, 50 объемных процентов. Остальная часть микроструктуры может содержать дополнительный мелкозернистый нижний бейнит, дополнительный мелкозернистый реечный мартенсит, верхний бейнит или феррит. Более предпочтительно, микроструктура содержит, по меньшей мере, от примерно 60 объемных процентов до примерно 80 объемных процентов мелкозернистого нижнего бейнита, мелкозернистого реечного мартенсита или их смесей. Еще более предпочтительно, микроструктура содержит, по меньшей мере, примерно 90 объемных процентов мелкозернистого нижнего бейнита, мелкозернистого реечного мартенсита или их смесей.

И нижний бейнит, и реечный мартенсит могут быть дополнительно упрочнены выделениями карбидов или карбонитридов ванадия, ниобия и молибдена. Эти выделения, особенно те, которые содержат ванадий, могут способствовать минимизации разупрочнения (смягчения) ЗТВ, вероятно путем предотвращения сколько-нибудь существенного уменьшения плотности дислокации в областях, нагреваемых до температур не выше точки Ac1 фазового превращения, или путем упрочнения, вносимого включениями, в областях, нагреваемых до температур выше точки Ас1 фазового превращения, или обоими путями.

Лист стали, соответствующий этому изобретению, изготавливают путем получения стального сляба обычным образом и, в одном конкретном варианте осуществления, он содержит железо и следующие легирующие элементы, количества которых указаны ниже в маc.%: 0,03-0,10% углерода (С), предпочтительно 0,05-0,09% С; 0-0,6% кремния (Si); 1,6-2,1% марганца (Мn); 0-1,0% меди (Сu); 0-1,0% никеля (Ni), предпочтительно 0,2-1,0% Ni; 0,01-0,10% ниобия (Nb), предпочтительно 0,03-0,06% Nb; 0,01-0,10% ванадия (V), предпочтительно 0,03-0,08% V; 0,3-0,6% молибдена (Мо); 0-1,0% хрома (Сr); 0,005-0,03% титана (Ti), предпочтительно 0,015-0,02% Ti; 0-0,06% алюминия (Аl), предпочтительно 0, 001-0,06% Аl; 0-0,006% кальция (Са); 0-0,02% редкоземельных металлов (РЗМ); 0-0,006% магния (Мg), а также отличается тем, что Ceq≤0,7, и Pcm≤0,35.

В альтернативном варианте приведенный выше химический состав изменен и включает в себя 0,0005-0,0020 маc. % бора (В), предпочтительно 0,0008-0,0012 мас.% В, а содержание Мо составляет 0,2-0,5 мас.%.

Для по существу не содержащих бор сталей, соответствующих этому изобретению, Ceq предпочтительно больше, чем примерно 0,5, и меньше, чем примерно 0,7. Для борсодержащих сталей Ceq предпочтительно больше, чем примерно 0,3, и меньше, чем примерно 0,7.

Кроме того, в стали предпочтительно минимизированы хорошо известные примеси азота (N), фосфора (Р) и серы (S), хотя некоторое количество N все-таки желательно, как поясняется ниже, для обеспечения частиц нитрида титана, препятствующего росту зерен. Концентрация N предпочтительно составляет от примерно 0,001 до примерно 0,006 мас.%, концентрация серы (S) предпочтительно не превышает примерно 0,005 мас.%, более предпочтительно - не превышает примерно 0,002 мас.%, а концентрация Р не превышает примерно 0,015 мас.%. При этом химическом составе сталь либо, по существу, не содержит бор, так как добавленный бор отсутствует, а концентрация бора предпочтительно меньше, чем примерно 3 части на миллион частей состава (3 ч/млн), более предпочтительно - меньше, чем примерно 1 часть на миллион частей состава (1 ч/млн), либо сталь содержит добавленный бор, как указано выше.

В соответствии с данным изобретением предпочтительный способ получения сверхвысокопрочной стали, имеющей микроструктуру, содержащую в качестве доминирующих компонентов мелкозернистый нижний бейнит, мелкозернистый реечный мартенсит или их смеси, заключается в том, что нагревают стальной сляб до температуры повторного нагрева, достаточной для того, чтобы растворить, по существу, все карбиды и карбонитриды ванадия и ниобия, обжимают стальной сляб для формирования листа за один или несколько проходов горячей прокатки в первом диапазоне температур, в котором рекристаллизуется аустенит, дополнительно обжимают лист за один или несколько проходов горячей прокатки во втором диапазоне температур ниже примерно температуры Тнр, т.е. температуры, ниже которой аустенит не рекристаллизуется, и выше точки Аr3 фазового превращения, т.е. температуры, при которой аустенит начинает превращаться в феррит во время охлаждения, проводят закалку готового прокатанного листа до температуры, по меньшей мере, такой же низкой, как точка Аr1 фазового превращения, т.е. температура, при которой завершается превращение аустенита в феррит или в феррит плюс цементит во время охлаждения, предпочтительно - до температуры между примерно 550oС и примерно 150oС (1022oF-302oF), а более предпочтительно до температуры между примерно 500oС и примерно 150oС (932oF-302oF), прекращают закалку и проводят охлаждение закаленного листа на воздухе до температуры окружающей среды.

Температура Тнр, точка Аr3 фазового превращения и точка Аc1 фазового превращения зависят каждая от химического состава стального сляба и легко определяются экспериментальным или расчетным путем с использованием подходящих моделей.

Сверхвысокопрочная низколегированная сталь, соответствующая первому предпочтительному конкретному варианту осуществления изобретения, обладает пределом прочности при растяжении, предпочтительно составляющим, по меньшей мере, 900 МПа (130 кфн-с/кв.д), более предпочтительно - по меньшей мере, 930 МПа (135 кфн-с/кв. д), имеет микроструктуру, содержащую в качестве доминирующих компонентов мелкозернистый нижний бейнит, мелкозернистый реечный мартенсит или их смеси, а также содержит мелкие выделения цементита и, необязательно, еще более мелкодисперсные выделения карбидов или карбонитридов ванадия, ниобия и молибдена. Мелкозернистый реечный мартенсит предпочтительно содержит мелкозернистый реечный мартенсит самоотпуска.

Сверхвысокопрочная низколегированная сталь, соответствующая второму предпочтительному конкретному варианту осуществления изобретения, обладает пределом прочности при растяжении, предпочтительно составляющим, по меньшей мере, 900 МПа (130 кфн-с/кв.д), более предпочтительно - по меньшей мере, 930 МПа (135 кфн-с/кв.д), и имеет микроструктуру, содержащую мелкозернистый нижний бейнит, мелкозернистый реечный мартенсит или их смеси, а также содержит бор и мелкие выделения цементита и, необязательно, еще более мелкодисперсные выделения карбидов или карбонитридов ванадия, ниобия и молибдена. Мелкозернистый реечный мартенсит предпочтительно содержит мелкозернистый реечный мартенсит самоотпуска.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет условное изображения

этапов обработки, соответствующих данному

изобретению, со схемой различных компонентов микроструктуры, связанных с конкретными сочетаниями истекшего технологического времени и температуры.

Фиг. 2А и фиг.2В изображают, соответственно, микроснимки, полученные при светлопольном и темнопольном освещении с помощью просвечивающего электронного микроскопа, показывающие микроструктуру доминирующего реечного мартенсита самоотпуска в стали, подвергнутой обработке с температурой прекращения закалки примерно 295oС (563oF), при этом на фиг.2В видны отчетливые выделения цементита среди реек мартенсита.

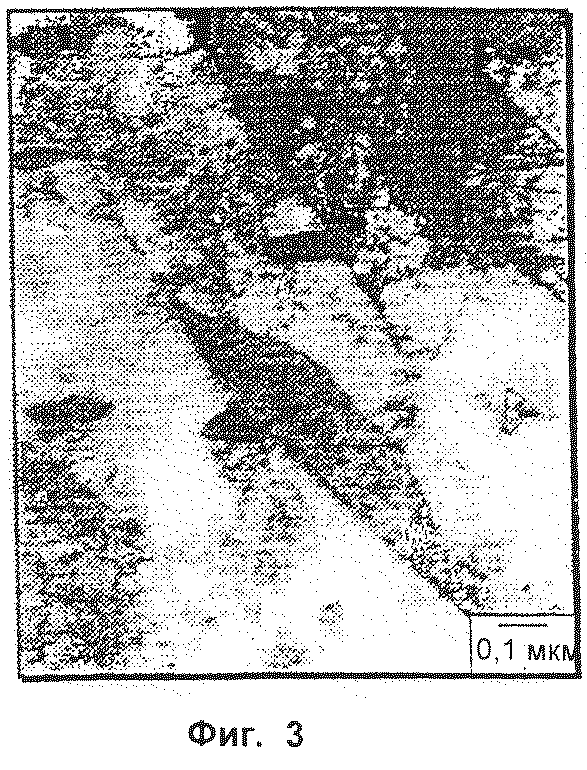

Фиг. 3 изображает микроснимок, полученный при светлопольном освещении с помощью просвечивающего электронного микроскопа, показывающий микроструктуру доминирующего нижнего бейнита в стали, обработанной при температуре прекращения закалки примерно 385oС (725oF).

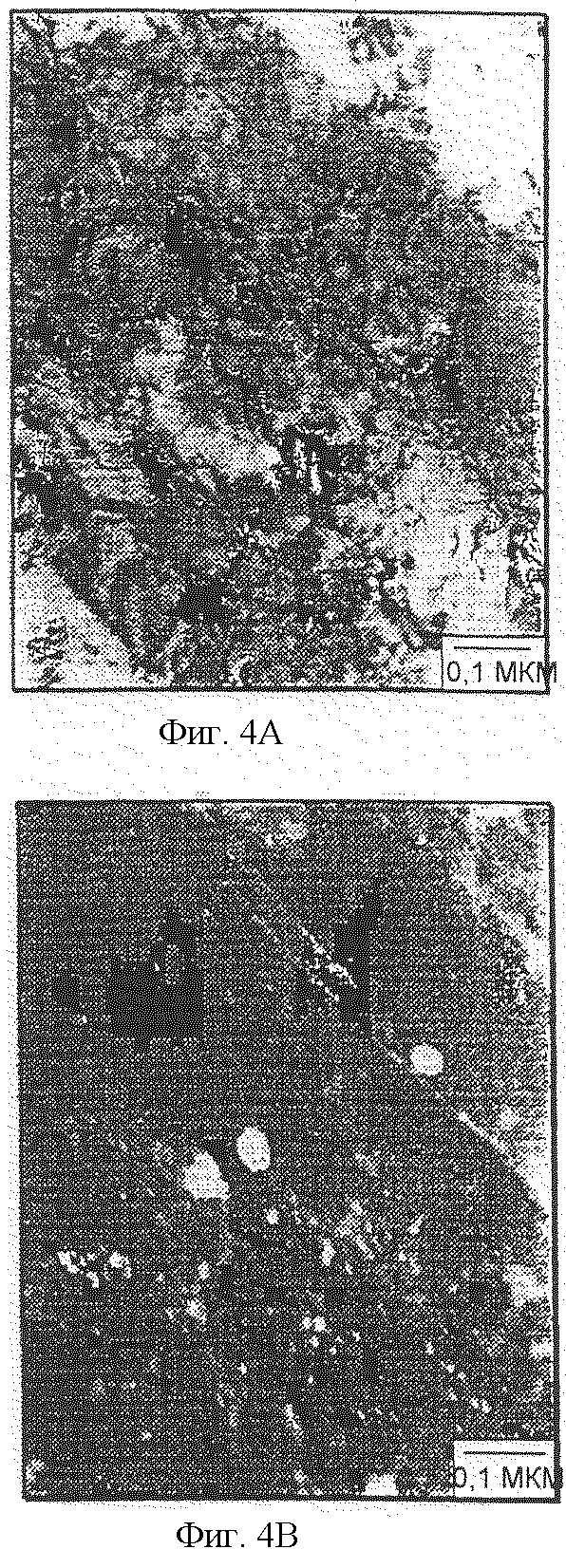

Фиг. 4А и фиг.4В изображают, соответственно, микроснимки, полученные при светлопольном и темнопольном освещении с помощью просвечивающего электронного микроскопа, стали, обработанной при температуре прекращения закалки примерно 385oС (725oF), при этом на фиг.4А видна микроструктура, содержащая в качестве доминирующего компонента нижний бейнит, а на фиг.4В видно присутствие частиц карбидов Мо, V и Nb, имеющих диаметры меньше, чем примерно 10 нм.

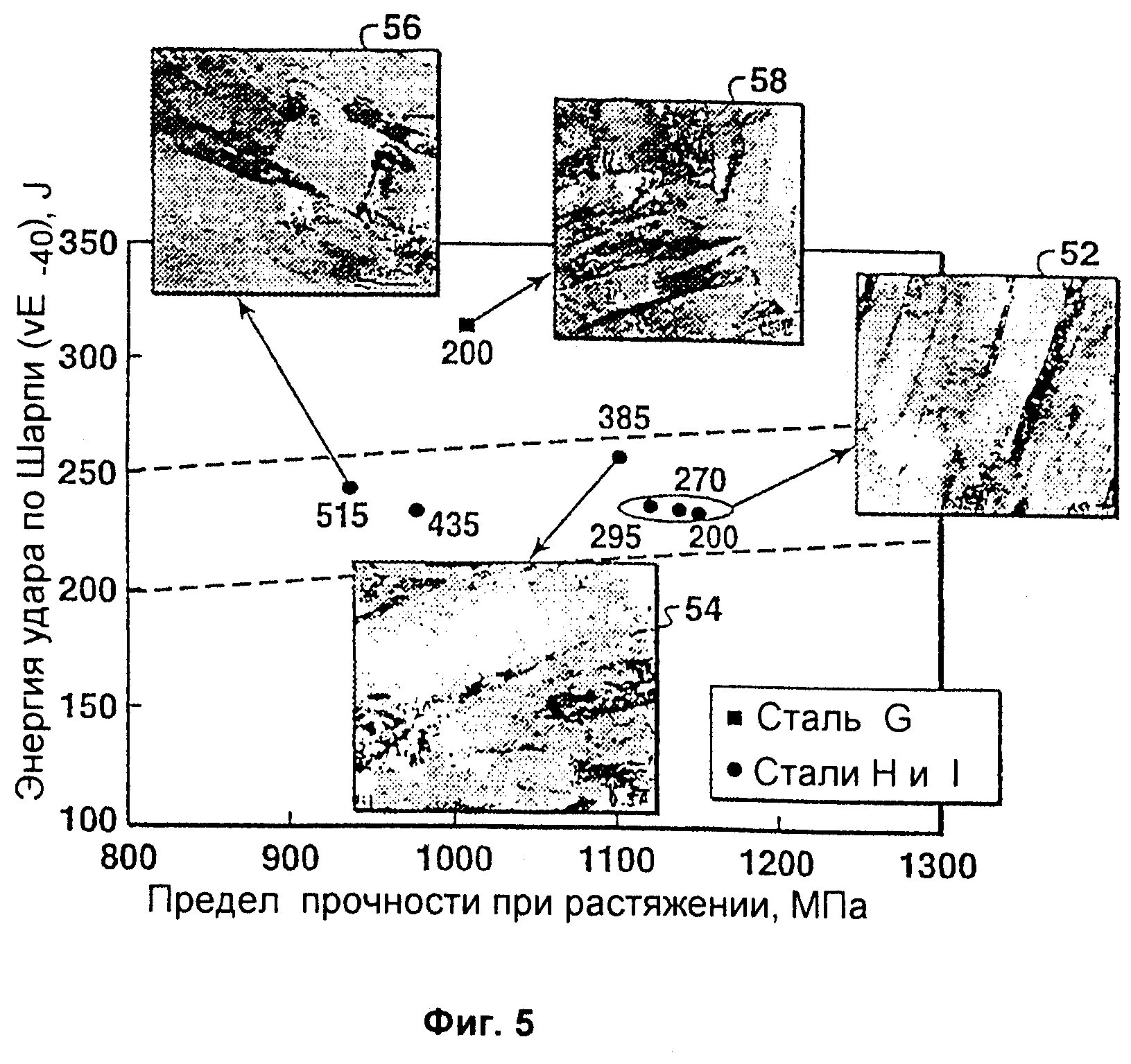

Фиг. 5 изображает комплексную диаграмму, включающую в себя график и микроснимки, полученные с помощью просвечивающего электронного микроскопа, иллюстрирующие влияние температуры прекращения закалки на относительные значения вязкости и предела прочности при растяжении для конкретных химических составов борсодержащих сталей, обозначенных в приведенной здесь таблице II буквами "Н" и "1" (кружки), и низколегированной борсодержащей стали, обозначенной в приведенной здесь таблице II буквой "G" (квадратики), причем все эти стали соответствуют данному изобретению. Энергия удара по Шарпи при -40oС (-40oF), (vE-40), в джоулях, отложена по ординате, предел прочности, в МПа, отложен по абсциссе.

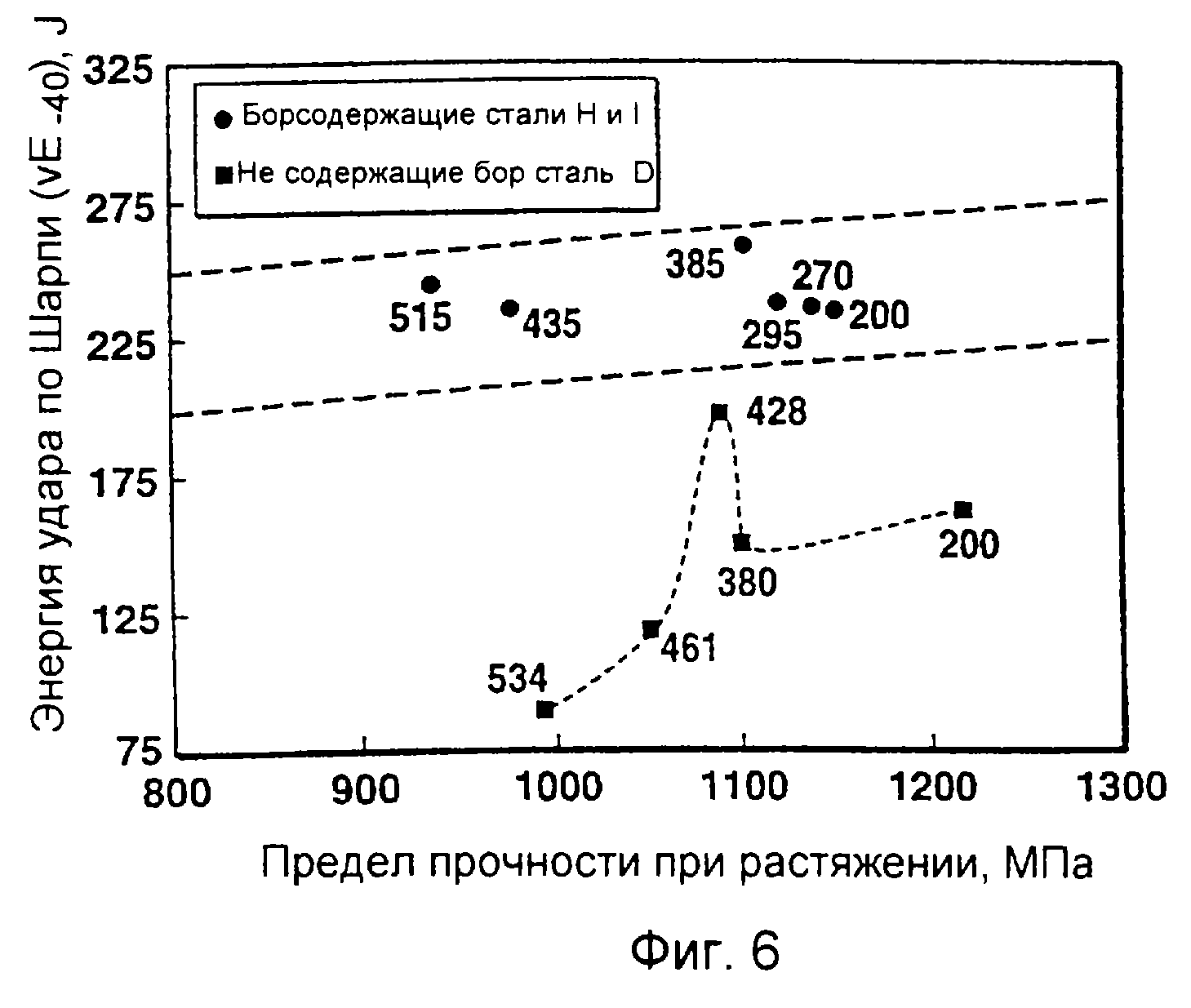

Фиг. 6 изображает график, иллюстрирующий влияние температуры прекращения закалки на относительные значения вязкости и предела прочности при растяжении для конкретных химических составов борсодержащих сталей, обозначенных в приведенной здесь таблице II буквами "Н" и "l" (кружки), и стали, по существу не содержащей бор, обозначенной в приведенной здесь таблице II буквой "D" (квадратики), причем все эти стали соответствуют данному изобретению. Энергия удара по Шарпи при -40oС (-40oF), (vE-40), в джоулях, отложена по ординате, предел прочности, в МПа, отложен по абсциссе.

Фиг. 7 изображает микроснимок, полученный при светлопольном освещении с помощью просвечивающего электронного микроскопа, показывающий микроструктуру дислокационного реечного мартенсита в образце стали "D" (согласно приведенной здесь таблице II), подвергнутой ПЗЦН-обработке с температурой прекращения закалки примерно 380oС (716oF).

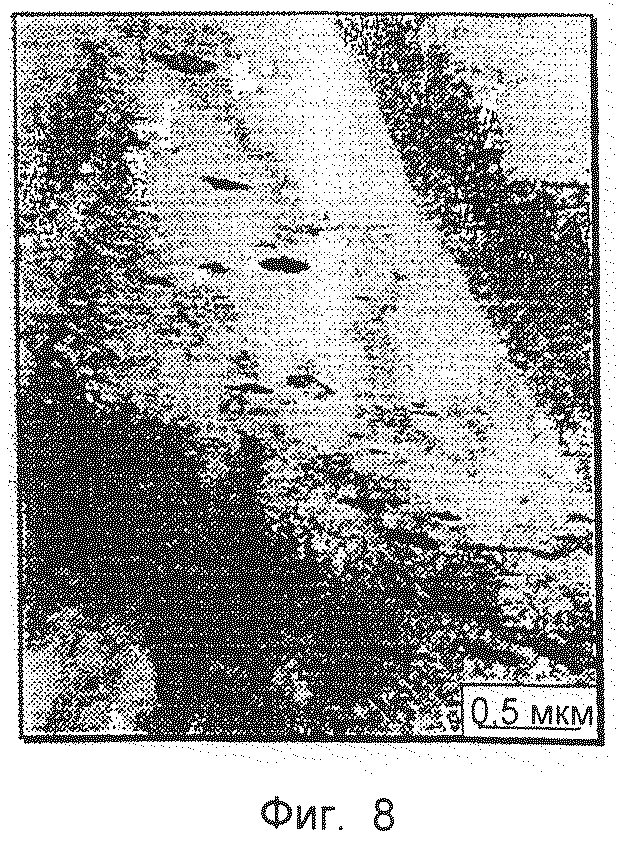

Фиг. 8 изображает микроснимок, полученный при светлопольном освещении с помощью просвечивающего электронного микроскопа, показывающий микроструктуру, содержащую в качестве доминирующего компонента нижний бейнит, в образце стали "D" (согласно приведенной здесь таблице II), которая подвергнута ПЗЦН-обработке с температурой прекращения закалки примерно 428oС (802oF). Среди реек бейнита можно увидеть ориентированные в одном направлении пластинки цементита, которые являются характеристикой нижнего бейнита.

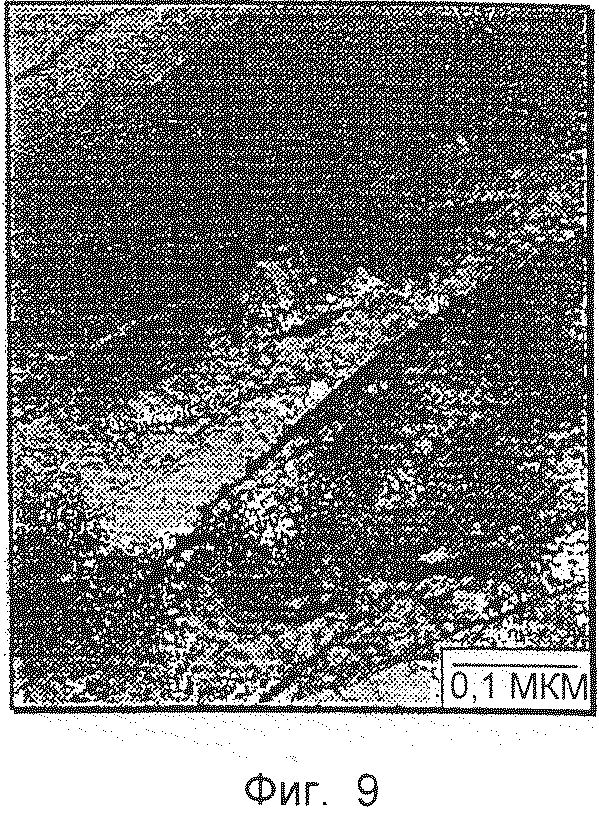

Фиг. 9 изображает микроснимок, полученный при светлопольном освещении с помощью просвечивающего электронного микроскопа, показывающий верхний бейнит в образце стали "D" (согласно приведенной здесь таблице II), подвергнутой ПЗЦН-обработке с температурой прекращения закалки примерно 461oС (862oF).

Фиг.10А изображает микроснимок, полученный при светлопольном освещении с помощью просвечивающего электронного микроскопа, показывающий область мартенсита (центр), окруженную ферритом, в образце стали "D" (согласно приведенной здесь таблице II), подвергнутой ПЗЦН-обработке с температурой прекращения закалки примерно 534oС (993oF). Можно увидеть мелкие карбидные выделения в феррите в области, примыкающей к границе феррита и мартенсита.

Фиг.10В изображает микроснимок, полученный при светлопольном освещении с помощью просвечивающего электронного микроскопа, показывающий высокоуглеродистый двойникованный мартенсит в образце стали "D" (согласно приведенной здесь таблице II), подвергнутой ПЗЦН-обработке с температурой прекращения закалки примерно 534oС (993oF).

Хотя изобретение будет описано в связи с предпочтительными конкретными вариантами его осуществления, станет ясно, что изобретение ими не ограничивается. Наоборот, следует считать изобретение охватывающим все варианты, модификации и эквиваленты, которые могут быть заключены в рамках объема притязаний изобретения, определяемого прилагаемой формулой изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

В

соответствии с одним аспектом данного изобретения стальной сляб обрабатывают следующим образом: нагревают сляб, по существу, равномерно до температуры, достаточной для

растворения, по существу, всех

карбидов и карбонитридов ванадия и ниобия, предпочтительно в диапазоне от примерно 1000oС до примерно 1250oС (1832oF-2282oF),

а более предпочтительно - в

диапазоне от примерно 1050oС до примерно 1150oС (1922oF-2102oF), проводят первую горячую прокатку сляба с обеспечением

предпочтительно от примерно

20-процентного до примерно 60-процентного обжатия (по толщине) для формования сляба за один или несколько проходов в первом диапазоне температур, в котором

рекристаллизуется аустенит, проводят вторую

горячую прокатку с обеспечением от примерно 40-процентного до примерно 80-процентного обжатия (по толщине) за один или несколько проходов во втором

диапазоне температур, который несколько ниже, чем

первый диапазон температур, и в котором аустенит не рекристаллизуется, и выше примерно точки Аr3 фазового превращения, упрочняют лист

путем закалки прокатанного листа со скоростью, по

меньшей мере, примерно 10oС в секунду (18oF в секунду), предпочтительно - по меньшей мере, 20oС в секунду (36oF в секунду), более предпочтительно - по

меньшей мере, примерно 30oС в секунду (54oF в секунду), еще более предпочтительно - примерно 35oС в секунду (63oF в секунду), от температуры не ниже, чем

точка Аr3 фазового превращения, до температуры прекращения закалки (ТПЗ), по меньшей мере, такой же низкой, как точка Аr3

фазового превращения, предпочтительно в диапазоне от

примерно 550oС до примерно 150oС (1022oF-302oF), а более предпочтительно - в диапазоне от примерно

500oС до примерно 150oС (932oF-302oF), и прекращают закалку, и подвергают стальной лист охлаждению на воздухе до температуры окружающей среды, чтобы

облегчить завершение фазового превращения стали с

образованием, в качестве доминирующих компонентов, мелкозернистого нижнего бейнита, мелкозернистого реечного мартенсита или их смесей. Как очевидно

для специалистов в данной области техники, в том

смысле, в каком он употребляется здесь, термин "процентное обжатие по толщине (процентное уменьшение толщины)" относится к процентному обжатию по

толщине (процентному уменьшению толщины) стального

сляба или листа, указываемому перед упоминанием термина "обжатие". Только в целях пояснения, а не ограничения этого изобретения, отметим, что

стальной сляб толщиной примерно 25,4 см (10 дюймов) можно

обжимать примерно на 50% (50-процентное обжатие) в первом диапазоне температур до толщины примерно 12,7 см (5 дюймов), а затем обжимать

примерно на 80% (80-процентное обжатие) во втором диапазоне

температур до толщины примерно 2,5 см (1 дюйм).

Например, обращаясь к фиг. 1, можно отметить, что лист стали, обработанный в соответствии с этим изобретением, подвергают регулируемой прокатке 10 в указанных диапазонах температур (как более подробно описано ниже), затем сталь подвергают закалке 12 от точки 14 начала закалки до температуры 16 прекращения закалки (ТПЗ). После прекращения закалки сталь подвергают охлаждению 18 на воздухе до температуры окружающей среды для облегчения фазового превращения стали с образованием в качестве доминирующих компонентов мелкозернистого нижнего бейнита (в области 20 нижнего бейнита), мелкозернистого реечного мартенсита (в области 22 мартенсита) или их смесей. При этом обходят область 24 верхнего бейнита и область 26 феррита.

Сверхвысокопрочные стали обязательно должны обладать рядом свойств, и эти свойства получаются за счет сочетания легирующих элементов и термомеханических обработок; как правило, небольшие изменения в химическом составе стали могут привести к большим изменениям в характеристиках продукта. Роль различных легирующих элементов и предпочтительные пределы их концентраций для данного изобретения описаны ниже.

Углерод обеспечивает упрочнение матрицы в сталях и сварных швах, какой бы ни была микроструктура, а также обеспечивает упрочнение за счет выделений, главным образом, за счет образования мелких карбидов железа (цементита), карбонитридов ниобия [Nb(C, N)], карбонитридов ванадия [V(C, N)] и частиц или выделений Мо2С (форма карбида молибдена), если они достаточно мелкие и многочисленные. Кроме того, выделение Nb(C, N) во время горячей прокатки, как правило, служит для замедления рекристаллизации аустенита и предотвращения роста зерен, обеспечивая таким образом средство уменьшения размеров зерен аустенита и приводя к повышению как предела текучести, так и предела прочности при растяжении и вязкости при низких температурах (например, энергии удара при испытании по Шарпи). Углерод также повышает закаливаемость, т. е. способность к образованию более твердых и более прочных микроструктур в стали во время охлаждения. Как правило, если содержание углерода меньше, чем примерно 0,03 мас.%, эти упрочняющие эффекты не достигаются. Если содержание углерода больше, чем примерно 0,10 мас.%, сталь, как правило, подвержена образованию холодных трещин после сварки при монтаже и снижению вязкости в листе стали и в ЗТВ ее сварного шва.

Марганец важен для получения микроструктур, необходимых в соответствии с настоящим изобретением, которые содержат мелкозернистый нижний бейнит, мелкозернистый реечный мартенсит или их смеси и которые обеспечивают приемлемый баланс между пределом прочности и вязкостью при низких температурах. С этой целью устанавливают нижний предел на уровне примерно 1,6 маc. %. Верхний предел устанавливают на уровне примерно 2,1 мас.%, так как содержание марганца свыше примерно 2,1 мас.% способствует ликвации вдоль центральной линии в сталях, полученных способом непрерывного литья, и может также привести к ухудшению вязкости стали. Кроме того, высокое содержание марганца сказывается в исключительном повышении закаливаемости стали и тем самым уменьшает свариваемость при монтаже за счет снижения вязкости зоны термического влияния сварных швов.

Кремний добавляют для раскисления и повышения предела прочности. Верхний предел устанавливают на уровне примерно 0,6 маc.%, чтобы избежать значительного ухудшения свариваемости при монтаже и вязкости зоны термического влияния (ЗТВ), которое может быть результатом избыточного содержания кремния. Кремний не всегда необходим для раскисления, поскольку ту же функцию могут выполнять алюминий или титан.

Ниобий добавляют, чтобы способствовать уменьшению размера зерен микроструктуры стали после прокатки, что повышает как прочность, так и вязкость. Выделение карбонитридов ниобия во время горячей прокатки служит для замедления рекристаллизации и предотвращения роста зерен, обеспечивая таким образом средство уменьшения размеров зерен аустенита. Это также дает дополнительное упрочнение во время окончательного охлаждения за счет образования выделений Nb(C, N). В присутствии молибдена ниобий эффективно улучшает микроструктуру, подавляя рекристаллизацию аустенита во время регулируемой прокатки, и отверждает сталь, обеспечивая дисперсионное твердение и внося вклад в повышение закаливаемости. В присутствии бора ниобий синергически повышает закаливаемость. Для получения таких эффектов, предпочтительно добавляют, по меньшей мере, примерно 0,01 мас.% ниобия. Однако ниобий в количестве, превышающем примерно 0,10 мас.%, как правило, будет негативно сказываться на свариваемости и вязкости ЗТВ, так что предпочтителен максимум, составляющий примерно 0,10 мас.%. Более предпочтительно, добавляют от примерно 0,3 мас.% до примерно 0,06 мас.% ниобия.

Титан образует частицы мелкозернистого нитрида титана и вносит вклад в улучшение микроструктуры, подавляя увеличение размера зерен аустенита во время повторного нагрева сляба. Кроме того, присутствие частиц нитрида титана предотвращает увеличение размера зерен в зонах термического влияния сварных швов. Поэтому титан служит для повышения вязкости при низких температурах как основного металла, так и зон термического влияния. Поскольку титан связывает свободный азот в виде нитрида титана, он предотвращает пагубное влияние азота на закаливаемость из-за образования нитрида бора. Количество титана, добавляемого с этой целью, предпочтительно, по меньшей мере, примерно в 3,4 раза больше количества азота (по массе). Когда содержание алюминия мало (т.е. меньше, чем примерно 0,005 мас.%), титан образует оксид, который служит в качестве зародышей для образования внутризеренного феррита в зоне термического влияния сварных швов и тем самым улучшает микроструктуру в этих областях. Для достижения этих целей предпочтительна добавка титана, по меньшей мере, примерно 0,005 мас. %. Верхний предел устанавливают на уровне примерно 0,03 мас.%, поскольку избыточное содержание титана приводит к укрупнению нитрида титана и дисперсионному твердению, обуславливаемому карбидом титана, причем оба эффекта вызывают ухудшение вязкости при низких температурах.

Медь увеличивает прочность основного метала и ЗТВ сварных швов, однако избыточная добавка меди значительно уменьшает вязкость зоны термического влияния и свариваемость при монтаже. Поэтому верхний предел добавки меди устанавливают на уровне, по меньшей мере, примерно 10 маc. %.

Никель добавляют для улучшения свойств низкоуглеродистых сталей, полученных в соответствии с настоящим изобретением, без ухудшения свариваемости при монтаже и вязкости при низких температурах. В отличие от марганца и молибдена добавки никеля склонны образовывать меньше упрочненных компонентов микроструктуры, которые оказывают пагубное влияние на вязкость при низких температурах в листе. Доказано, что добавки никеля в количествах свыше 0,2 мас. % эффективны при повышении вязкости зоны термического влияния сварных швов. Никель, вообще говоря, является выгодным элементом, если не учитывать его склонность способствовать трещинообразованию под напряжением, вызываемому сульфидной коррозией в некоторых средах, когда содержание никеля превышает примерно 2 мас.%. Для сталей, полученных в соответствии с этим изобретением, верхний предел устанавливают на уровне примерно 1,0 мас.%, поскольку никель обычно является дорогостоящим легирующим элементом и может ухудшить вязкость зоны термического влияния сварных швов. Добавка никеля также эффективна для предотвращения поверхностного растрескивания, обуславливаемого медью, во время непрерывного литья и горячей прокатки. Количество никеля, добавляемого для этой цели, предпочтительно превышает примерно 1/3 содержания меди.

Алюминий, как правило, добавляют в эти стали с целью раскисления. Кроме того, алюминий эффективен при улучшении микроструктур сталей. Алюминий также может играть важную роль в обеспечении вязкости ЗТВ путем исключения свободного азота в крупнозернистой области ЗТВ, где нагрев при сварке способствует частичному растворению TiN, освобождая таким образом азот. Если содержание алюминия слишком высокое, т.е. превышает примерно 0,06 мас.%, существует тенденция к образованию включений типа Аl2O3 (оксида алюминия), которые могут оказывать пагубное влияние на вязкость стали и ее ЗТВ. Раскисления можно достичь с помощью добавок титана или кремния, так что не всегда нужно добавлять алюминий.

Ванадий имеет такое же, но менее выраженное, влияние, как ниобий. Однако добавка ванадия в сверхвысокопрочные стали дает заметный эффект, когда осуществляется в сочетании с ниобием. Комплексная добавка ниобия и ванадия дополнительно улучшает превосходные свойства сталей, соответствующих этому изобретению. Хотя предпочтительный верхний предел составляет примерно 0,10 мас. %, с точки зрения вязкости зоны термического влияния сварных швов, а следовательно, и свариваемости при монтаже, конкретно предпочтительный диапазон составляет от примерно 0,03 до примерно 0,08 мас.%.

Молибден добавляют, чтобы повысить закаливаемость стали и таким образом способствовать образованию желаемой микроструктуры нижнего бейнита. Влияние молибдена на свариваемость стали выражено, в частности, в борсодержащих сталях. Когда добавляют молибден вместе с ниобием, молибден интенсифицирует подавление рекристаллизации аустенита во время регулируемой прокатки и тем самым вносит вклад в улучшение микроструктуры аустенита. Для достижения этих эффектов количество молибдена, добавляемого в по существу не содержащие бор и борсодержащие стали, соответственно составляет, по меньшей мере, от примерно 0,3 массового процента до примерно 0,2 массового процента. Верхний предел предпочтительно составляет от примерно 0,6 массового процента до примерно 0,5 массового процента для по существу не содержащих бор и борсодержащих сталей, соответственно, так как избыточные количества молибдена ухудшают вязкость зоны термического влияния, формируемой во время сварки при монтаже, уменьшая свариваемость при монтаже.

Хром, как правило, увеличивает закаливаемость стали при закалке с цементационного нагрева. Он также, как правило, увеличивает стойкость к коррозии и водородному растрескиванию. Как и в случае молибдена, избыточное содержание хрома, т.е. свыше примерно 1,0 массового процента, вызывает образование холодных трещин после сварки при монтаже, а также приводит к ухудшению вязкости стали и ее ЗТВ, поэтому предпочтительно устанавливают максимум, составляющий примерно 1,0 массовый процент.

Азот подавляет укрупнение зерен аустенита во время повторного нагрева сляба и в зоне термического влияния сварных швов за счет образования нитрида титана. Следовательно, азот вносит вклад в повышение вязкости при низких температурах как основного металла, так и зоны термического влияния сварных швов. Минимальное содержание азота для этой цели составляет примерно 0,001 массового процента. Верхний предел предпочтительно поддерживают на уровне примерно 0,006 массового процента, так как избыточное содержание азота увеличивает область распространения поверхностных дефектов сляба и уменьшает эффективную закаливаемость, которой способствует бор. Кроме того, присутствие свободного азота вызывает ухудшение вязкости зоны термического влияния сварных швов.

Кальций и редкоземельные металлы (РЗМ), как правило,

регулируют форму

включений сульфида марганца (MnS) и повышают вязкость при низких температурах (например, энергию удара при испытании по Шарпи). Для регулирования формы сульфида желательно наличие,

по меньшей мере,

примерно 0,001 мас.% Са или примерно 0,001 маc. % РЗМ. Однако если содержание кальция превышает примерно 0,006 мас.% или если содержание РЗМ превышает примерно 0,02 маc. %, то

большие количества

CaO-CaS (форма оксида кальция - сульфида кальция) или РЗМ-CaS (форма редкоземельного металла - сульфида кальция) могут образовываться и преобразовываться в крупные кластеры и

крупные включения,

которые не только наносят ущерб чистоте стали, но и оказывают негативное влияние на свариваемость при монтаже. Предпочтительно, концентрацию кальция ограничивают величиной примерно

0,006 мас.%, а

концентрацию РЗМ ограничивают величиной 0,02 мас.%. В сверхвысокопрочных сталях для трубопроводных труб уменьшение содержания серы до величины ниже примерно 0,001 мас.% и уменьшение

содержания

кислорода до величины ниже примерно 0,003 маc. %, предпочтительно - ниже примерно 0,002 маc.%, при поддержании значения ESSP предпочтительно больше, чем примерно 0, 5, и меньше, чем

примерно 10, где

ESSP - показатель, связанный с регулированием формы сульфидных включений в стали, определяемый зависимостью

ESSP=(мас.% Са)[1-124(маc.% O)]/1,25(маc.% S),

может

оказаться эффективным,

в частности, при повышении как вязкости, так и свариваемости.

Магний, как правило, образует мелкодисперсные частицы оксидов, которые могут подавлять укрупнение

зерен и/или

способствовать образованию внутризеренного феррита в ЗТВ и повышению таким образом вязкости ЗТВ. Для эффективности желательна добавка Мg в количестве, по меньшей мере, примерно 0,

0001 мас.% Мg. Однако

если содержание Мg превышает примерно 0,006 мас.%, образуются крупные оксиды и снижается вязкость ЗТВ.

Бор, добавляемый в малых количествах от примерно 0,0005 мас.% до примерно 0,0020 мас. % (5 ч/млн-20 ч/млн) в низкоуглеродистые стали (содержание углерода меньше, чем примерно 0,3 мас.%), может резко повысить закаливаемость таких сталей, способствуя образованию потенциально упрочняющих компонентов, бейнита или мартенсита, и одновременно замедляя образование более мягких ферритных и перлитных компонентов во время охлаждения стали от высоких температур до температур окружающей среды. Избыток бора сверх примерно 0,002 мас. % может способствовать образованию охрупчивающих частиц Fe23(C, B)6 (форма борокарбида железа). Поэтому предпочтителен верхний предел, составляющий примерно 0,0020 мас.% бора. Для получения максимального влияния на закаливаемость желательна концентрация бора от примерно 0,0005 мас.% до примерно 0,0020 мас.% (5 ч/млн - 20 ч/млн). Ввиду вышеизложенного бор можно использовать в качестве альтернативы дорогостоящим легирующим добавкам, способствующим микроструктурной однородности по всей толщине стальных листов. Бор также повышает эффективность как молибдена, так и ниобия при увеличении закаливаемости. Следовательно, добавки бора обеспечивают использование составов сталей с низким Ceq для получения высоких пределов прочности основных листов. Кроме того, бор, добавленный в стали, обеспечивает возможность сочетания высокого предела прочности и превосходной свариваемости и стойкости к холодному растрескиванию. Бор может также повысить прочность границ зерен, а следовательно, и стойкость к внутризеренному водородному растрескиванию.

Первая цель термомеханической обработки в соответствии с этим изобретением, как условно показано на фиг.1, заключается в достижении микроструктуры, содержащей в качестве доминирующих компонентов мелкозернистый нижний бейнит, мелкозернистый реечный мартенсит или их смеси, образованные фазовым превращением из зерен, по существу, не рекристаллизованного аустенита, и предпочтительно содержащую также мелкую дисперсию цементита. Компоненты нижнего бейнита и реечного мартенсита могут - быть дополнительно упрочнены еще более мелкодисперсными выделениями Мо2С, V(C, N) и Nb(C, N), или их смесями, а в некоторых случаях могут содержать бор. Мелкомасштабная микроструктура мелкозернистого нижнего бейнита, мелкозернистого реечного мартенсита и их смесей обеспечивает материал с высокими пределом прочности и вязкостью при низких температурах. Для получения желаемой микроструктуры осуществляют, во-первых, уменьшение размера зерен нагретого аустенита в стальных слябах, а во-вторых, деформацию и сплющивание их таким образом, что весь размер толщины зерен аустенита становится еще меньше, скажем, предпочтительно меньше, чем примерно 5-20 микрон, и в-третьих, пополнение этих зерен дислокациями и полосами сдвига высокой плотности. Эти поверхности раздела ограничивают рост фаз превращения (т. е. нижнего бейнита и реечного мартенсита), когда лист стали охлаждают после завершения горячей прокатки. Вторая цель заключается в сохранении достаточного количества Мо, V и Nb, по существу, в твердом растворе после охлаждения листа до температуры прекращения закалки с выделением Мо, V и Nb в виде Мо2С, Nb(C, N) и V(C, N) во время превращения бейнита или во время термических циклов сварки для повышения и сохранения предела прочности стали. Температура повторного нагрева для стального листа перед горячей прокаткой должна быть достаточно высокой для максимизации растворения Мо, V и Nb с одновременным предотвращением растворения частиц TiN, которые образовались во время непрерывного литья стали и служат для предотвращения укрупнения зерен аустенита перед горячей прокаткой. Чтобы достичь обеих этих целей для составов стали, соответствующих данному изобретению, температура повторного нагрева перед горячей прокаткой должна составлять, по меньшей мере, 1000oС (1832oF) и не должна превышать примерно 1250oС (2282oF). Сляб предпочтительно подвергают повторному нагреву с помощью подходящего средства для увеличения температуры, по существу, всего сляба, предпочтительно всего сляба, до желаемой температуры повторного нагрева, например, помещая сляб в печь на некоторый период времени. Конкретную температуру повторного нагрева, которую следует использовать для любого состава стали в рамках данного изобретения, специалист в данной области техники может легко определить либо экспериментальным, либо расчетным путем, пользуясь подходящими моделями. Кроме того, температуру печи и время повторного нагрева, необходимое для увеличения температуры, по существу, всего сляба, предпочтительно всего сляба, до желаемой температуры повторного нагрева, специалист в данной области техники может легко определить, обратившись к справочникам промышленных нормативов.

Для любого состава стали в рамках данного изобретения температура, которая определяет границу между диапазоном рекристаллизации и диапазоном, в котором нет рекристаллизации, т.е. температура Тнр, зависит от химического состава стали, а более конкретно - от температуры повторного нагрева перед прокаткой, концентрации углерода, концентрации ниобия и степени обжатия, вносимого на проходах прокатки. Специалисты в данной области техники могут определить эту температуру для каждого состава стали либо экспериментальным путем, либо путем расчета по модели.

За исключением температуры повторного нагрева, которая приложена, по существу, ко всему слябу, последующие температуры, упоминаемые при описании способа обработки, соответствующего этому изобретению, являются температурами, измеряемыми на поверхности стали. Температуру поверхности стали можно измерять, пользуясь, например, оптическим пирометром или любым другим прибором, пригодным для измерения температуры поверхности стали. Скорости закалки (охлаждения), упоминаемые здесь, являются скоростями охлаждения в центре или, по существу, в центре толщины листа, а температура прекращения закалки (ТПЗ) - это наивысшая или, по существу, наивысшая температура, достигаемая на поверхности листа после прекращения закалки вследствие тепла, передаваемого из середины толщины листа. Требуемую температуру и расход закаливающей текучей среды специалисты в данной области техники могут определить, обратившись к справочникам промышленных нормативов.

Условия горячей прокатки, соответствующие настоящему изобретению, помимо внесения вклада в уменьшение размера зерен аустенита, обеспечивают увеличение плотности дислокации за счет образования полос деформации, приводя, таким образом, к дополнительному улучшению микроструктуры путем ограничения размера продуктов фазового превращения, т.е. мелкозернистого нижнего бейнита и мелкозернистого реечного мартенсита, во время охлаждения после завершения прокатки. Если обжатие при прокатке в диапазоне температур рекристаллизации уменьшается до значений, которые ниже описанного здесь диапазона, тогда как обжатие при прокатке в диапазоне температур, при которых нет рекристаллизации, увеличивается до значений, которые выше описанного здесь диапазона, зерна аустенита будут, как правило, недостаточно мелкими, что приведет к появлению крупных зерен аустенита и уменьшению, таким образом, как предела прочности, так и вязкости стали, а также вызовет более сильную подверженность водородному растрескиванию. С другой стороны, если обжатие при прокатке в диапазоне температур рекристаллизации увеличивается до значений, которые выше описанного здесь диапазона, а обжатие при прокатке в диапазоне температур, при которых нет рекристаллизации, уменьшается до значений, которые ниже описанного здесь диапазона, образование полос деформации и дислокационных субструктур в зернах аустенита может стать неподходящим для обеспечения достаточного улучшения продуктов фазового преобразования, когда сталь охлаждают после завершения прокатки.

После завершения прокатки сталь подвергают закалке от температуры предпочтительно не ниже, чем примерно точка Аr3 фазового превращения, и прекращают закалку при температуре не выше, чем точка Ar1 фазового превращения, т. е. температура, при которой завершается превращение аустенита в феррит или в феррит плюс цементит во время охлаждения, предпочтительно - не выше, чем примерно 550oС (1022oF), a более предпочтительно - не выше, чем 500oС (932oF). Как правило, применяют закалку в воде; однако можно использовать любую подходящую текучую среду для проведения закалки. Длительное охлаждение на воздухе между прокаткой и закалкой, как правило, не применяют в соответствии с данным изобретением, поскольку оно прерывает нормальное прохождение материала через процесс прокатки и охлаждения в типовом сталепрокатном стане. Однако установлено, что путем прерывания цикла закалки в подходящем диапазоне температур и последующего подвергания закаленной стали охлаждению на воздухе при температуре окружающей среды до состояния готовности стали, получают конкретные предпочтительные компоненты микроструктуры, не прерывая процесс прокатки и, следовательно, оказывая незначительное влияние на производительность прокатного стана.

Таким образом, горячекатанный и закаленный стальной лист подвергают окончательной обработке охлаждением на воздухе, которая завершается при температуре не выше, чем примерно 550oС (1022oF), а более предпочтительно - не выше, чем 500oС (932oF). Эту окончательную обработку охлаждением проводят в целях повышения вязкости стали, обеспечивая достаточное выделение мелкодисперсных частиц цементита, по существу, равномерно по всей микроструктуре мелкозернистого нижнего бейнита и мелкозернистого реечного мартенсита. Кроме того, в зависимости от температуры прекращения закалки и состава стали возможно образование еще более мелких выделений Мо2С, Nb(C, N) и V(C, N), которые могут увеличить прочность.

Стальной лист, полученный с помощью описанного процесса, обладает высоким пределом прочности и высокой вязкостью наряду с высокой однородностью микроструктуры по всему направлению толщины листа, несмотря на относительно низкую концентрацию углерода. Например, такой стальной лист, как правило, обладает пределом текучести, по меньшей мере, примерно 830 МПа (120 кфн-с/кв. д), пределом прочности при растяжении, по меньшей мере, примерно 900 МПа (130 кфн-с/кв. д) и вязкостью (измеренной при -40oС (-40oF), например, vE-40), по меньшей мере, примерно 120 джоулей (90 фут-фунтов), и эти свойства подходят для приложений, связанных с трубопроводными трубами. Кроме того, тенденция к разупрочнению (смягчению) зоны термического влияния (ЗТВ) ослабляется за счет присутствия - и дополнительного образования во время сварки - выделений V(C, N) и Nb(C, N). Кроме того, заметно снижается чувствительность стали к водородному растрескиванию.

ЗТВ в стали создается во время термического цикла, обуславливаемого сваркой, и может отходить примерно на 2-5 мм (0,08-2 дюйма) от линии сплавления при сварке. В ЗТВ образуется температурный градиент, скажем, от примерно 1400oС до примерно 700oС (2552oF-1292oF), охватывающий зону, в которой, как правило, происходят следующие явления разупрочнения (смягчения) при переходе от более низкой к более высокой температуре: разупрочнение за счет реакции высокотемпературного отпуска и разупрочнение за счет аустенизации и медленного охлаждения. При более низких температурах, порядка 700oС (1292oF), присутствуют ванадий и ниобий и их карбиды или карбонитриды для предотвращения или существенной минимизации разупрочнения путем сохранения высокой плотности дислокации и субструктур, тогда как при более высоких температурах, порядка 850oС-950oС (1562oF-1742oF), образуются дополнительные выделения карбидов или карбонитридов ванадия и ниобия, и они минимизируют разупрочнение. "Чистый" эффект в течение термического цикла, обуславливаемого сваркой, заключается в том, что потери предела прочности в ЗТВ меньше, чем примерно 10, предпочтительно - меньше, чем примерно 5%, относительно предела прочности основной стали. Таким образом, прочность ЗТВ составляет, по меньшей мере, 90% предела прочности основного металла, предпочтительно - по меньшей мере, 95% предела прочности основного металла. Поддержание предела прочности в ЗТВ происходит главным образом благодаря тому, что суммарная концентрация ванадия и ниобия больше, чем примерно 0,06 мас.%, и предпочтительно каждый из ниобия и ванадия присутствует в стали в концентрациях, превышающих примерно 0,03 мас.%.

Как известно в данной области техники, трубу формуют из листа посредством известной технологии П-О-Р, при котором придают листу П-образную форму ("П"), затем придают ей O-образную форму ("О"), и эту О-образную форму после роликовой сварки развальцовывают примерно на 1% ("Р"). Формование и развальцовка с сопутствующими им эффектами рабочего упрочнения приводят к повышенному пределу прочности трубопроводной трубы.

Следующие примеры служат для иллюстрации вышеописанного изобретения.

Предпочтительные конкретные варианты

осуществления ПЗЦН-обработки

В соответствии с данным изобретением предпочтительная

микроструктура содержит в качестве доминирующих компонентов мелкозернистый нижний бейнит, мелкозернистый

реечный мартенсит или их смеси. Конкретно, для сочетаний наибольших значений предела прочности

и вязкости и для стойкости ЗТВ к разупрочнению, более предпочтительная микроструктура содержит в качестве

доминирующих компонентов мелкозернистый нижний бейнит, упрочненный, помимо частиц цементита,

мелкодисперсным и стабильными карбидами легирующих элементов, содержащими Мо, V и Nb или их смеси.

Конкретные примеры этих микроструктур приведены ниже.

Влияние температуры

прекращения закалки на микроструктуру

1. Борсодержащие стали с достаточной закаливаемостью:

Микроструктура в сталях, подвергнутых ПЗЦН-обработке со скоростью закалки от примерно

20oС/сек до примерно 35oС/сек(36oF/сек-63oF/сек), в принципе, основана

на закаливаемости стали, определяемой комплексными параметрами, например, углеродным

эквивалентом (Ceq) и температурой прекращения закалки (ТПЗ). Борсодержащие стали с достаточной закаливаемостью для

стального листа, имеющие предпочтительную толщину для стальных листов,

соответствующих этому изобретению, а именно с Ceq больше, чем примерно 0,45, и меньше, чем примерно 0,7, конкретно подходят для

ПЗЦН-обработки посредством обеспечения расширенного технологического

окна для образования желаемых микроструктур (предпочтительно содержащих в качестве доминирующего компонента мелкозернистый нижний

бейнит) и механических свойств. ТПЗ для этих сталей может находиться

в очень широком диапазоне, предпочтительно от примерно 550oС до примерно 150oС (1022oF-302oF), да еще и давать желаемую микроструктуру и свойства. Когда

эти стали подвергают ПЗЦН-обработке с низкой ТПЗ, а именно примерно 200oС (392oF), микроструктура содержит в

качестве доминирующего компонента реечный мартенсит самоотпуска. При

увеличении ЗТВ до примерно 270oС (518oF), микроструктура мало изменяется по сравнению с той, которая была при

ТПЗ примерно 200oС (392oF), за исключением

некоторого укрупнения выделений цементита самоотпуска. Установлено, что микроструктура образца, обработанного с ТПЗ примерно 295oС (563oF), представляет собой смесь реечного

мартенсита (основная доля) и нижнего бейнита. Однако реечный мартенсит проявляет значительный самоотпуск, и в нем видны хорошо различимые

частицы цементита самоотпуска. Обращаясь теперь к фиг.5,

отмечаем, что на микроснимке 52, показанном на фиг.5, представлена микроструктура вышеупомянутых сталей, обработанных с ТПЗ примерно 200oС (392oF), примерно 270oС

(518oF) и примерно 295oС (563oF). Обращаясь снова к фиг.2А и 2В, отмечаем, что на фиг.2А и 2В показаны

микроснимки, полученные при светлопольном и темнопольном

освещении, на которых видны удлиненные частицы цементита при ТПЗ примерно 295oС (563oF). Эти особенности в реечном

мартенсите могут привести к некоторому снижению предела

текучести; тем не менее, прочность стали, показанной на фиг.2А и 2В, по-прежнему подходит для приложения, связанного с трубопроводными трубами.

Обращаясь теперь к фиг.3 и 5, отмечаем, что с

увеличением ТПЗ до значения ТПЗ примерно 385oС (725oF) микроструктура содержит в качестве доминирующего компонента нижний бейнит,

как

показано на фиг.3 и на микроснимке 54 на

фиг. 5. На микроснимке, полученном при светлопольном освещении с помощью просвечивающего электронного микроскопа, видны характерные выделения цементита в

матрице нижнего бейнита. В сплавах,

соответствующих этому примеру, микроструктура нижнего бейнита отличается превосходной стабильностью во время термообработки, являясь стойкой к разупрочнению даже в

мелкозернистой субкритической и

межкритической зоне термического влияния (ЗТВ) сварных швов. Это можно объяснить присутствием очень мелких легирующих карбонитридов того типа, которые содержат Мо, V и

Nb. Фиг.4А и 4В соответственно

представляют микроснимки, полученные при светлопольном и темнопольном освещении с помощью просвечивающего электронного микроскопа, на которых видно присутствие частиц

карбидов с диаметрами меньше,

чем примерно 10 нм. Эти мелкие частицы карбидов могут обеспечить значительные приросты предела текучести.

Фиг. 5 представляет сводку наблюдений микроструктуры и свойств, проведенных на одной из борсодержащих сталей с предпочтительными конкретными вариантами химического состава. Цифры под каждой точкой данных представляют ТПЗ в градусах Цельсия, использованную для этой точки данных. В этой конкретной стали, если ТПЗ возрастает до значения, превышающего 500oС (932oF), скажем до примерно 515oС (959oF), то доминирующим компонентом микроструктуры становится верхний бейнит, что иллюстрирует микроснимок 56 на фиг.5. При ТПЗ примерно 515oС (959oF) также получается небольшое, но заметное количество феррита, что тоже иллюстрирует микроснимок 56 на фиг.5. "Чистый" результат заключается в том, что предел прочности значительно снижается без соизмеримого преимущества в вязкости. В этом примере обнаружено, что для достижения хороших сочетаний предела прочности и вязкости следует избегать значительного количества верхнего бейнита и, в частности, микроструктур с верхним бейнитом в качестве доминирующего компонента.

2. Борсодержащие стали с низколегированным химическим составом:

Когда борсодержащие стали с низколегированным химическим

составом (Ceq меньше, чем примерно 0,5, и

больше, чем примерно 0,3) подвергают ПЗЦН-обработке для формирования стальных листов, имеющих предпочтительную толщину стальных листов в соответствии с этим

изобретением, получаемые микроструктуры

могут содержать различные количества доэвтектоидного и эвтектоидного феррита, которые представляют собой гораздо более мягкие фазы, чем микроструктуры нижнего

бейнита и реечного мартенсита. Для

достижения стоящих перед данным изобретением целей предела прочности суммарное количество мягких фаз должно быть меньше, чем примерно 40%. В рамках этого ограничения

ферритсодержащие, подвергнутые

ПЗЦН-обработке борсодержащие стали могут обладать довольно привлекательной вязкостью при высоких уровнях предела прочности, как показано на фиг.5 для низколегированной

борсодержащей стали с ТПЗ

примерно 200oС (392oF). Эта сталь отличается смесью феррита и реечного мартенсита самоотпуска, при этом последний является доминирующей фазой в образце,

что иллюстрирует

микроснимок 58 на фиг.5.

3. По существу не содержащие бор стали с достаточной закаливаемостью:

По существу не содержащие бор стали, соответствующие настоящему

изобретению,

требуют более высокого содержания других легирующих элементов, по сравнению с борсодержащими сталями, для достижения того же уровня закаливаемости. Следовательно, эти по существу не

содержащие бор

стали предпочтительно отличаются высоким Ceq, который предпочтительно больше, чем примерно 0,5, и меньше, чем примерно 0,7, для эффективной обрабатываемости с получением приемлемой

микроструктуры и

свойств для стальных листов, имеющих предпочтительную толщину для стальных листов, соответствующих этому изобретению. Фиг. 6 представляет измерения механических свойств, проведенные

на по существу не

содержащей бор стали с предпочтительными конкретными вариантами химического состава (квадратики), сравниваемые с измерениями механических свойств, проведенными на борсодержащих

сталях,

соответствующих настоящему изобретению (кружочки). Цифры у каждой точки данных представляют ТПЗ (вoС), использованную для этой точки данных. Наблюдения свойств микроструктуры

проводились

на по существу не содержащей бор стали. При ТПЗ 534oС микроструктура содержала в качестве доминирующих компонентов феррит с выделениями плюс верхний бейнит и двойникованный

мартенсит. При

ТПЗ 461oС микроструктура содержала в качестве доминирующих компонентов верхний и нижний бейнит. При ТПЗ 428oС микроструктура содержала в качестве доминирующего

компонента нижний

бейнит с выделениями. При ТПЗ 380oС и 200oС микроструктура содержала в качестве доминирующего компонента реечный мартенсит с выделениями. В этом примере

обнаружено, что для

достижения хороших сочетаний предела прочности и вязкости следует избегать значительного количества верхнего бейнита и, в частности, микроструктур с верхним бейнитом в качестве

доминирующего

компонента. Кроме того, следует также избегать слишком высоких ТПЗ, поскольку смешанные микроструктуры феррита и двойникованного мартенсита не обеспечивают хорошие сочетания предела

прочности и

вязкости. Когда по существу не содержащие бор стали подвергают ПЗЦН-обработке с ТПЗ примерно 380oС (716oF), микроструктура содержит в качестве доминирующего

компонента реечный

мартенсит, как показано на фиг. 7. На этом микроснимке, полученном при светлопольном освещении с помощью просвечивающего электронного микроскопа, видна структура мелких параллельных

реек с высоким

содержанием дислокации, вследствие чего при этой структуре достигается высокая прочность. Эта микроструктура представляется желательной с точки зрения высокого предела прочности и

вязкости. Все же

заметно, что вязкость не так высока, как та, которая достигается при наличии микроструктур, содержащих в качестве доминирующего компонента нижний бейнит, в борсодержащих сталях,

соответствующих этому

изобретению, при температурах прекращения закалки (ТПЗ) в процессе эквивалентной ПЗЦН или, на самом деле, при таких низких ТПЗ, как примерно 200oС (392oF).

Когда ТПЗ увеличивают

до примерно 428oС (802oF), микроструктура быстро изменяется от той, которая содержит в качестве доминирующего компонента реечный мартенсит, к той, которая

содержит в качестве

доминирующего компонента нижний бейнит. На фиг. 8 показан полученный с помощью просвечивающего электронного микроскопа микроснимок стали "D" (в соответствии с приведенной здесь

таблицей II),

подвергнутой ПЗЦН-обработке до ТПЗ 428oС (802oF), на котором видны характерные выделения цементита в матрице нижнего бейнита и феррита. В сплавах, соответствующих

этому примеру,

микроструктура нижнего бейнита отличается превосходной стабильностью во время термообработки и проявляет стойкость к разупрочнению даже в субкритической и межкритической зоне

термического влияния

(ЗТВ) сварных швов. Это можно объяснить присутствием очень мелких легирующих карбонитридов того типа, которые содержат Мо, V и Nb.

Когда ТПЗ возрастает до примерно 460oС (860oF), микроструктура, содержащая в качестве доминирующего компонента нижний бейнит, заменяется микроструктурой, состоящей из смеси верхнего бейнита и нижнего бейнита. Микроснимок, полученный при светлопольном освещении с помощью просвечивающего электронного микроскопа, изображенный на фиг.9, показывает область образца стали "D" (в соответствии с приведенной здесь таблицей II), подвергнутой ПЗЦН-обработке с ТПЗ примерно 461oС (862oF). На этом микроснимке видна рейка верхнего бейнита, отличающаяся присутствием пластинок цементита у границ реек бейнита и феррита.

При еще более высоких ТПЗ, например 534oС (993oF), микроструктура состоит из смеси феррита и двойникованного мартенсита, содержащих выделения. Микроснимки, полученные при светлопольном освещении с помощью просвечивающего электронного микроскопа, изображенные на фиг.10А и 10В, сделаны с областей образца стали "D" (в соответствии с приведенной здесь таблицей II), подвергнутой ПЗЦН-обработке с ТПЗ примерно 534oС (993oF). В этом образце получено заметное количество феррита, содержащего выделения, наряду с хрупким двойникованным мартенситом. "Чистый" результат заключается в том, что прочность значительно снижается без соизмеримого преимущества в вязкости.

Для достижения приемлемых свойств, соответствующих этому изобретению, по существу не содержащие бор стали дают надлежащий диапазон ТПЗ, предпочтительно от примерно 200oС до примерно 450oС (392o F-842oF), для получения желаемой структуры и свойств. Ниже примерно 450oС (842oF) реечный мартенсит слишком прочен для оптимальной вязкости, а выше примерно 450oС (842oF) сталь, прежде всего, содержит слишком много верхнего бейнита и постепенно возрастающие количества феррита с абсолютно неприемлемым осаждением выделений и предельное количество двойникованного мартенсита, что приводит к плохой вязкости в этих образцах.

Особенности микроструктуры в этих по существу не содержащих бор сталях вытекают из не очень желательных характеристик фазового превращения при непрерывном охлаждении в этих сталях. В отсутствие добавляемого бора, образование зародышей феррита не подавляется столь же эффективно, как в случае борсодержащих сталей. В результате, при высоких ТПЗ, во-первых, образуются значительные количества феррита во время фазового превращения, что вызывает разделение углерода с образованием остаточного аустенита, который, по существу, превращается в высокоуглеродистый двойникованный мартенсит. Во-вторых, в отсутствие добавляемого бора в стали, превращение в верхний бейнит тоже не подавляется, что приводит к нежелательным смешанным микроструктурам верхнего и нижнего бейнита, которые имеют неподходящие свойства вязкости. Однако в случаях, когда сталепрокатные станы не подготовлены должным образом к получению борсодержащих сталей, все равно можно эффективно применять ПЗЦН-обработку для получения сталей исключительного предела прочности и вязкости, при условии, что в процессе обработки этих сталей применяются вышеупомянутые принципиальные указания, в частности применительно к ТПЗ.

Стальные слябы, соответствующие этому изобретению, предпочтительно подвергают

надлежащему повторному нагреву перед прокаткой для оказания желаемых воздействий на микроструктуру. Повторный нагрев имеет целью, по существу, растворение в аустените карбидов и карбонитридов Мо, V и

Nb, так что эти элементы могут повторно выделяться позже, во время обработки стали, в более желательных формах, например как мелкодисперсное выделение в аустените или продуктах превращения аустенита,

перед закалкой, а также после охлаждения и сварки. В данном изобретении повторный нагрев осуществляется при температурах в диапазоне от примерно 1000oС (1832oF) до примерно

1250oС (2282oF), a предпочтительно - от примерно 1050oС до примерно 1150oС (1922oF-2102oF). Разработка сплава и термомеханическая

обработка были направлены на получение следующего баланса применительно к элементам, образующим твердые карбонитриды, в частности ниобию и ванадию:

примерно одна треть этих элементов

предпочтительно выделяются в аустените перед закалкой;

примерно одна треть этих элементов предпочтительно выделяются в продуктах превращения аустенита после охлаждения, следующего за

закалкой;

примерно одна треть этих элементов предпочтительно сохраняются в твердом растворе, имеющемся для осаждения в ЗТВ, для улучшения обычного разупрочнения, наблюдаемого в сталях,

имеющих предел

текучести, превышающий 550 МПа (80 кфн-с/кв.д).

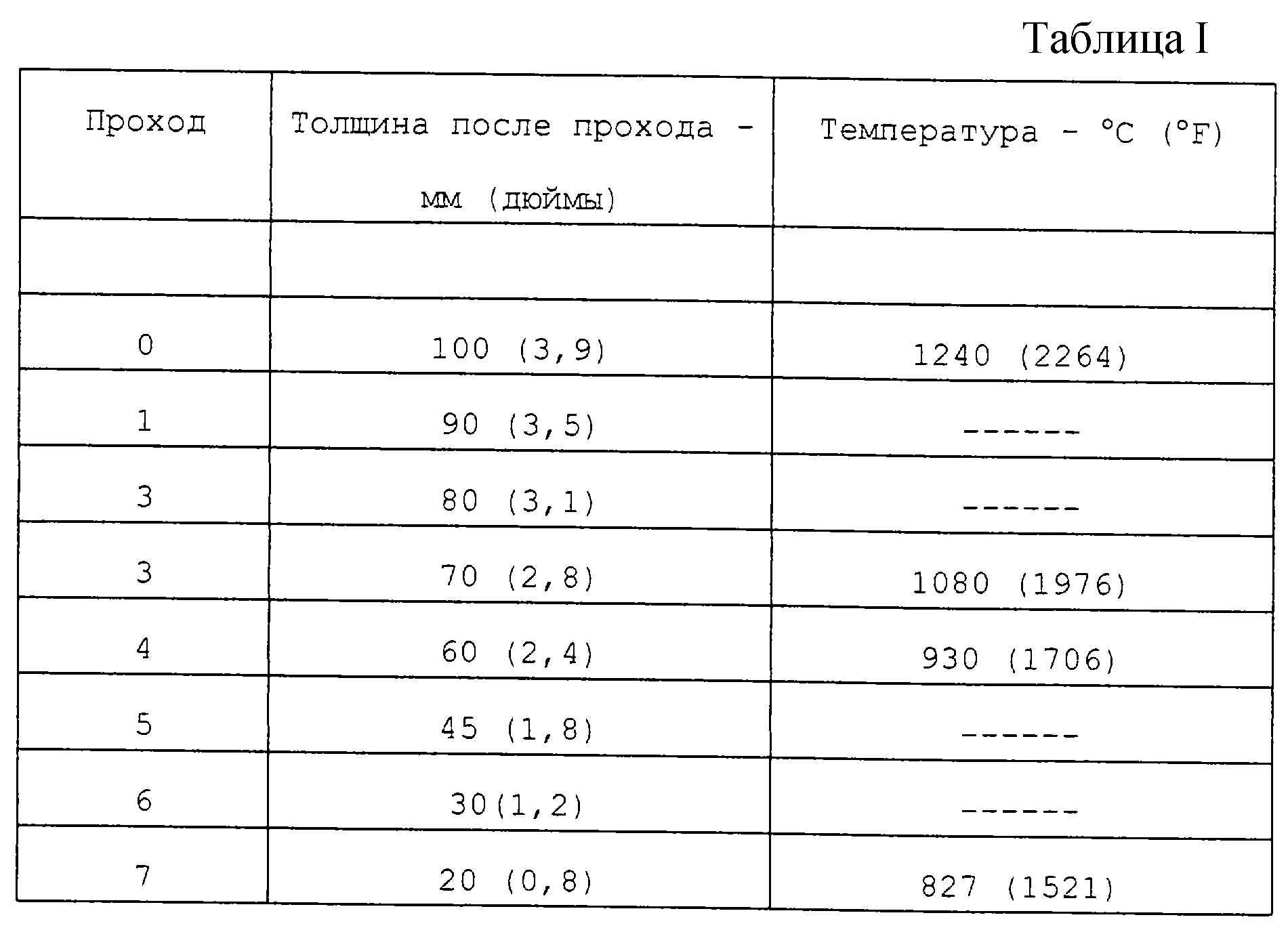

Технологическая схема прокатки, используемая при получении образцов сталей, приведена в таблице I.

Стали закаливали от конечной температуры прокатки до температуры прекращения закалки со скоростью охлаждения 35oС/сек (63oF/сек) с последующим охлаждением на воздухе до температуры окружающей среды. Эта ПЗЦН-обработка давала желаемую микроструктуру, содержащую в качестве доминирующих элементов мелкозернистый нижний бейнит, мелкозернистый реечный мартенсит или их смеси.

Обращаясь снова к фиг. 6, можно увидеть, что сталь "D" (таблица II), которая по существу не содержит бор (нижний набор точек данных, соединенных пунктирной линией), а также стали "Н" и "I" (таблица II), которые содержат предварительно определенное малое количество бора (верхний набор точек данных между параллельными линиями), можно составлять и производить с получением предела прочности при растяжении свыше 900 МПа (135 кфн-с/кв.д) и вязкости свыше 120 джоулей (90 фут-фунтов) при -40oС (-40oF), например, vE-40 при вязкости свыше 120 джоулей (90 фут-фунтов). В каждом случае получаемый материал отличается наличием мелкозернистого нижнего бейнита и/или мелкозернистого реечного мартенсита в качестве доминирующих компонентов. Как указывает точка данных с отметкой "534" (отображение температуры прекращения закалки в градусах Цельсия, примененной для этого образца), когда технологические параметры выходят за пределы, обуславливаемые способом, соответствующим этому изобретению, получаемая микроструктура (феррит с выделениями плюс верхний бейнит и/или двойникованный мартенсит или реечный мартенсит) не является желательной микроструктурой сталей, соответствующей этому изобретению, а предел прочности при растяжении, или вязкость, или оба эти параметра оказываются ниже диапазонов, желательных для приложений, связанных с трубопроводными трубами.

Примеры сталей, имеющих составы, соответствующие данному изобретению, приведены в таблице II. Стали, обозначенные буквами "А"-"D", являются по существу не содержащими бор сталями, тогда как стали, обозначенные буквами "Е"-"I", содержат добавленный бор.

Стали, обработанные согласно способу, соответствующему данному изобретению, подходят для приложений, связанных с трубопроводными трубами. Такие стали могут оказаться подходящими и для других приложений, например, в качестве конструкционных сталей.

Хотя вышеизложенное изобретение описано применительно к одному или нескольким предпочтительным конкретным вариантам осуществления, понятно, что в рамках объема притязаний, устанавливаемого нижеследующей формулой изобретения, возможны другие модификации.

Словарь терминов

Точка Ac1 фазового превращения: температура, при которой начинает образовываться аустенит во время

нагревания;

точка Ar1 фазового превращения: температура, при которой завершается превращение феррита в аустенит или в феррит плюс цементит во время охлаждения;

точка

Ar3 фазового

превращения: температура, при которой аустенит превращается в феррит во время охлаждения;

цементит: карбиды железа;

Ceg: хорошо известный промышленный термин,

употребляемый для

выражения свариваемости; кроме того, Ceg = (мас.% C + (мас.% Mn)/6 + (мас.% Cr + мас.% V)/5 + (мас.% Cu + мас.% Ni)/15);

ESSP: показатель, связанный с регулированием формы

сульфидных

включений в стали; кроме того,

ESSP = (мас.% Ca) [1 - 124 (мас.% O)]/1,25 (мас.% S);

Fe23(C, B)6: форма борокарбида железа;

ЗТВ: зона

термического

влияния;

низколегированный химический состав: Ceg меньше, чем примерно 0,50;

Mo2C: форма карбида молибдена;

Nb(C,N): карбонитриды ниобия;

Pcm: хорошо

известный промышленный термин, употребляемый для выражения свариваемости; кроме того, Pcm = (мас.% C + (мас.% Si)/30 + (мас.% Mn + мас. % Cu + мас. % Cr)/ 20 + (мас.% Ni)/60 + (мас.%

Mo)/15 + (мас.%

V)/10 + 5 (мас.% B));

в качестве доминирующих компонентов: по меньшей мере, примерно 50 объемных процентов;

закалка: ускоренное охлаждение любыми средствами, при

котором используется

текучая среда, выбранная по своей склонности к повышению скорости охлаждения стали, в противоположность охлаждению на воздухе;

скорость закалки (охлаждения): скорость

охлаждения в центре или,

по существу, в центре толщины листа;

температура прекращения закалки (ТПЗ): наивысшая или, по существу, наивысшая температура, достигнутая на поверхности листа после

прекращения закалки

вследствие тепла, передаваемого из середины толщины листа;

РЗМ: редкоземельные металлы;

температура Тнр: температура, ниже которой аустенит не

рекристаллизуется;

V(C, N): карбонитриды ванадия;

vE-40: энергия удара, определяемая посредством ударного испытания образца с V-образным надрезом по Шарпи при -40oC

(-40oF).

Реферат

Изобретение относится к получению сверхвысокопрочной стали для изготовления трубопроводов. Сталь содержит железо и следующие элементы: углерод, кремний, марганец, медь, никель, ниобий, ванадий, молибден, хром, титан, алюминий, кальций, редкоземельные металлы и магний. Стальной сляб нагревают до температуры, достаточной для растворения, по существу, всех карбидов и карбонитридов ванадия и ниобия. Обжимают сляб для формирования стального листа за один или несколько проходов горячей прокатки в диапазоне температур, в котором происходит рекристаллизация аустенита. Дополнительно обжимают стальной лист за один или несколько проходов горячей прокатки в диапазоне температур, находящимся ниже первого диапазона температур и выше температуры, при которой начинается превращение аустенита в феррит во время охлаждения. Проводят закалку стального листа. Прекращают закалку, и лист охлаждают на воздухе до температуры окружающей среды. В микроструктуре стали доминируют мелкозернистый нижний бейнит, мелкозернистый реечный мартенсит или их смеси. Сталь имеет предел прочности при растяжении, по меньшей мере, 900 МПа и вязкость, достаточную для работы трубопроводов в условиях низких температур. 2 с. и 18 з.п. ф-лы, 10 ил., 2 табл.

Формула

15. Способ получения стали, включающий нагрев стального сляба до температуры, достаточной для растворения, по существу, всех карбидов и карбонитридов ванадия и ниобия, обжим сляба для формирования стального листа за один или несколько проходов горячей прокатки в первом диапазоне температур, в котором происходит рекристаллизация аустенита, дополнительный обжим стального листа за один или несколько проходов горячей прокатки во втором диапазоне температур, находящемся ниже первого диапазона температур и выше температуры, при которой начинается превращение аустенита в феррит во время охлаждения, закалку стального листа, отличающийся тем, что стальной сляб получают из стали, содержащей, мас. %: углерод от примерно 0,03 до примерно 0,1, марганец от примерно 1,6 до примерно 2,1, ниобий от примерно 0,01 до примерно 0,1, ванадий от примерно 0,01 до примерно 0,1, молибден от примерно 0,2 до примерно 0,5, титан от примерно 0,005 до примерно 0,03, бор от примерно 0,0005 до примерно 0,002, железо остальное, закалку стального листа проводят со скоростью охлаждения, превышающей примерно 20oС в секунду, до температуры прекращения закалки, расположенной между точкой Ar1 и примерно 150oС, прекращают закалку и охлаждают стальной лист на воздухе до температуры окружающей среды для облегчения завершения фазового превращения с получением микроструктуры, в которой доминируют мелкозернистый нижний бейнит, мелкозернистый реечный мартенсит или их смеси, при этом сталь имеет предел прочности при растяжении, по меньшей мере, примерно 900 МПа.

Комментарии