Узел сборки крышки люка и кузова полувагона - RU165913U1

Код документа: RU165913U1

Чертежи

Описание

Заявляемая полезная модель относится к железнодорожному транспорту и касается конструкции кузова универсального полувагона, в частности, конструкций крышек люков и их установки в кузова полувагонов.

Известна конструкция металлического полувагона в кузове, которого в полу установлены крышки люка ["Американская железнодорожная энциклопедия", М., Трансжелдориздат 1961 г., стр. 137]. Кузов состоит из боковых и торцевых стен, а также из рамы имеющей хребтовую балку и поперечные балки. В полу кузова за счет верхних листов хребтовой, поперечных балок рамы и нижних обвязок боковых стен, образованы разгрузочные люки, которые закрыты крышками люков. Каждая крышка люка состоит из гофрированного, металлического листа, у которого по всем четырем сторонам имеются отгибки, и из передней, задней - петельной обвязок, продольных поясов с петлями. Вместе с этим, крышка люка шарнирно соединена с хребтовой балкой кузова и зафиксирована, в закрытом положении, на нижней обвязке боковой стены, посредством продольных поясов, концы которых выходят за контур гофрированного листа.

Недостатком вышеописанной конструкции являются то, что гофрированный лист крышки люка имеет отгибки по боковым и передней сторонам, это не позволяет подгибать боковые и переднюю поверхности листа прилегающие к периметру люка при возникновении сверхнормативных зазоров по периметру прилегания крышки люка. Также устанавливать такую крышку люка в кузов полувагона необходимо максимально точно, потому что при значительном ее смещении в проеме люка может образоваться зазор, через который будет высыпаться груз.

Также известна конструкция полувагона [патент РФ на полезную модель №129065, опубликованная 20.06.2013 г.], содержащая раму с ходовыми тележками и установленный на раме кузов с двумя торцевыми стенами, двумя боковыми стенами и крышками разгрузочных люков, образующими пол полувагона. Каждая крышка разгрузочного люка имеет каркас, состоящий из передней, средней и двух боковых обвязок и прикрепленный к каркасу гофрированный лист с тремя петлями для крепления крышки разгрузочного люка к хребтовой балке полувагона. Петли установлены на усиливающей планке, жестко связанной с гофрированным листом. Усиливающая планка между петлями имеет ребра жесткости. Передняя кромка гофрированного листа, контактирующая с нижней обвязкой боковых стенок полувагона, расположена на передней обвязке каркаса крышки разгрузочного люка и в месте прилегания имеет плоскую поверхность. На передней обвязке крышки разгрузочного люка расположены два запорных кронштейна для удержания ее в закрытом положении и прижимающие переднюю кромку гофрированного листа к нижней обвязке боковых стен кузова.

Данная конструкция выбрана в качестве прототипа для заявляемой полезной модели.

Конструкция кузова полувагона и конструкция крышки люка позволяют осуществлять подгибку передней поверхности листа крышки люка, прилегающую к нижней поверхности нижней обвязки боковой стены, но не позволяет осуществлять подгибку боковых поверхностей листа крышки люка к элементам кузова. Также немаловажным для данной конструкции является то, что перекрытие листа крышки люка и элементов кузова образующих люк, должно быть рассчитано исходя из толщины листа крышки люка. При большом перекрытии и малой толщине гофрированного листа, плоский край листа, периодически деформируется и отгибается, что приводит к потере перевозимого груза и постоянному ремонту крышки люка, а это сокращает срок службы крышки люка. При маленьком перекрытие и большой толщине гофрированного листа, плоский край листа невозможно подогнуть, чтобы обеспечить нормативный зазор между сопрягаемыми поверхностями листа крышки люка и деталями кузова, а это приводит к потере перевозимого груза. Вместе с этим, исходя из толщины листа крышки люка крайние гофры, выполненные на листе крышки люка, должны быть расположены в определенных зонах относительно элементов образовывающих люк в полу кузова, для предотвращения повреждения этих элементов при погрузочно-разгрузочных работах и обеспечивает необходимой жесткости крышки люка по периметру.

Задача, на решение которой направлена заявляемая полезная модель, является создание конструкции кузова железнодорожного полувагона, в которой установленные крышки люков гарантированно перекрывают, листами крышек люков по боковым и передней сторонам, периметр каждого люка, а также обеспечивающей установку крышки люка в кузов полувагона, которая позволит уменьшить повреждаемость элементов кузова, образующих люк в полу кузова при погрузочно-разгрузочных работах и обеспечивающей возможность подгибки плоских боковых и переднего участков листа крышки люка для устранения зазора до требований нормативной документации между сопрягаемыми поверхностями (листом крышки люка и верхними листами поперечных балок рамы, нижней обвязкой боковой стены).

Поставленная задача решается за счет того, что при закрытой крышке люка, каждая боковая кромка металлического листа крышки люка заходит за боковую кромку верхнего листа поперечной балки, образуя перекрытие на расстояние равное 1,6-10,4 толщины металлического листа крышки люка, вместе с этим, передняя кромка металлического листа крышки люка заходит за кромку нижней обвязки боковой стены кузова, образуя перекрытие на расстояние равное 7,0-19,8 толщины металлического листа крышки люка, при этом каждый крайний гофр на металлическом листе крышки люка приближен своим основанием к кромке верхнего листа поперечной балки на расстояние равное 0-45,3 толщины металлического листа крышки люка.

Сущность заявляемой полезной модели, заключается в том, что узел сборки крышки люка и кузова полувагона содержит люк в полу кузова, образованный нижней обвязкой боковой стены кузова, верхними листами двух соседних поперечных балок рамы кузова, верхней полкой верхнего элемента продольной (центральной, хребтовой) балки рамы кузова, и крышку люка, состоящую из металлического листа с гофрами, у которого боковые и передний края выполнены плоскими, а задний край выполнен с отгибкой, и из каркаса, состоящего из боковых обвязок, передней обвязки с установленными на ней запорными кронштейнами, заднего усиливающего элемента, кроме того, на крышке люка со стороны заднего усиливающего элемента установлены петли посредством, которых крышка люка шарнирно закреплена на продольной балке рамы кузова, вместе с этим, при закрытой крышке люка, каждая боковая кромка металлического листа крышки люка заходит за боковую кромку верхнего листа поперечной балки, образуя перекрытие на расстояние равное 1,6-10,4 толщины металлического листа крышки люка, вместе с этим, передняя кромка металлического листа крышки люка заходит за кромку нижней обвязки боковой стены кузова, образуя перекрытие на расстояние равное 7,0-19,8 толщины металлического листа крышки люка, при этом каждый крайний гофр на металлическом листе крышки люка расположен своим основанием к кромке верхнего листа поперечной балки на расстояние равное 0-45,3 толщины металлического листа крышки люка.

Кроме того, один элемент жесткости передней обвязки крышки люка, расположен в зоне перекрытия металлического листа и нижней обвязки боковой стены кузова.

Задний край металлического листа крышки люка выполнен с отгибкой под углом 41°…46° к плоскости металлического листа.

Также боковая обвязка крышки люка соединена с крайней гофрой листа крышки люка, образуя в поперечном сечении контур замкнутого сечения.

Сущность заявляемой полезной модели поясняется чертежами:

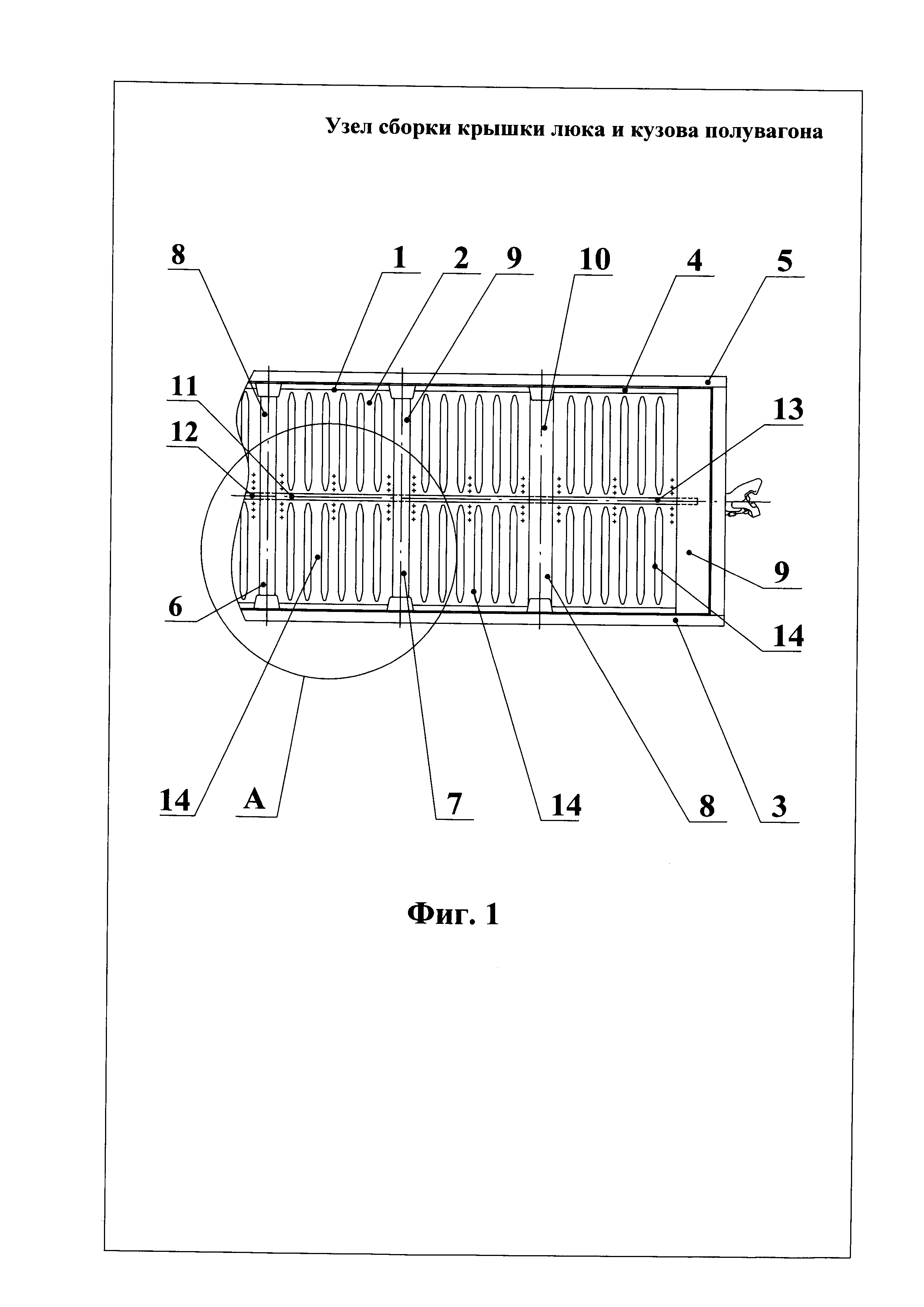

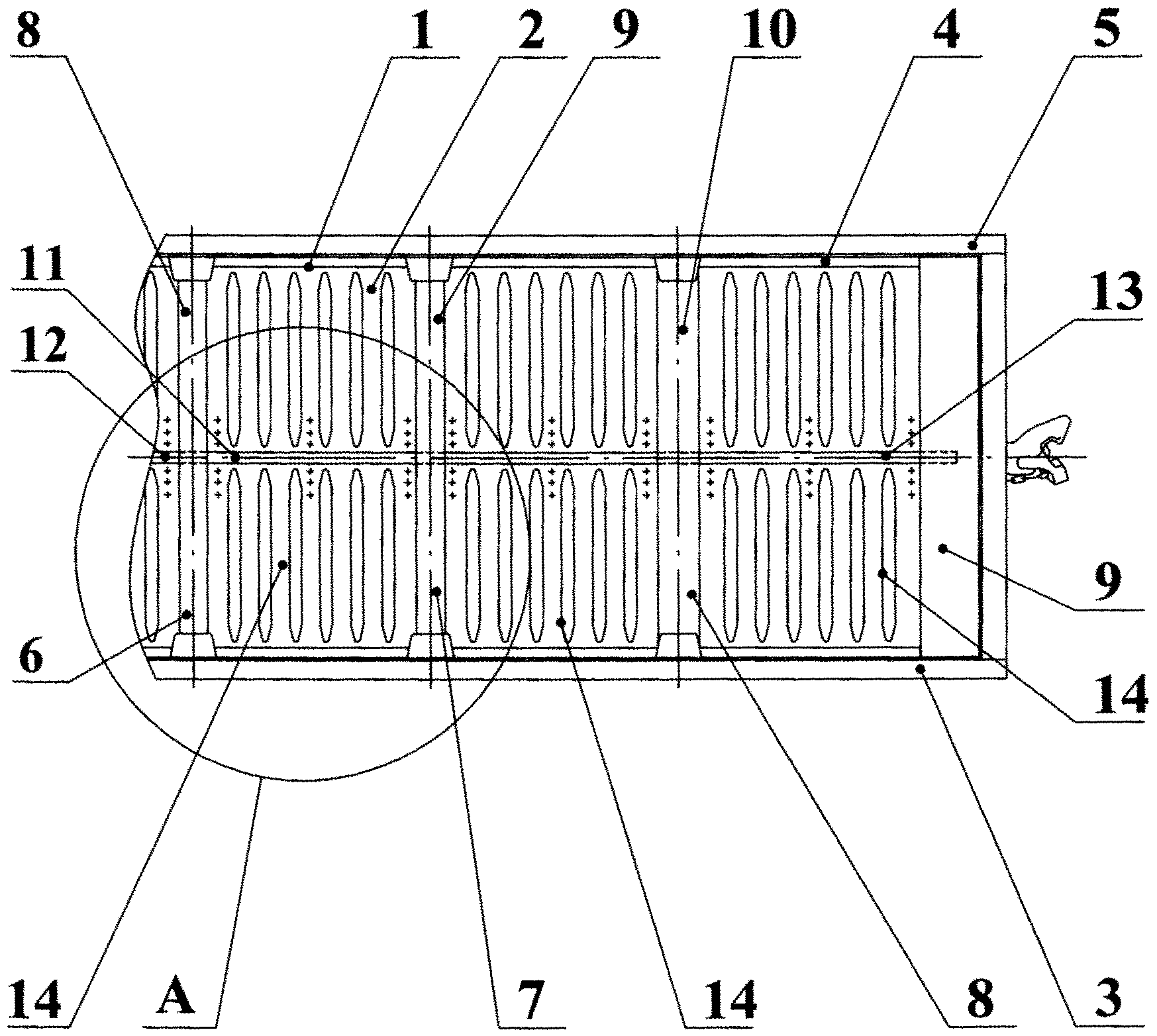

Фиг. 1 - часть кузова железнодорожного полувагона (вид сверху);

Фиг. 2 - вид А фиг. 1;

Фиг. 3 - разрез Б-Б фиг. 2;

Фиг. 4 - вид Г фиг. 3;

Фиг. 5 - вид Г фиг. 3, вариант исполнения;

Фиг. 6 - разрез В-В фиг. 2;

Фиг. 7 - вид Д фиг. 6;

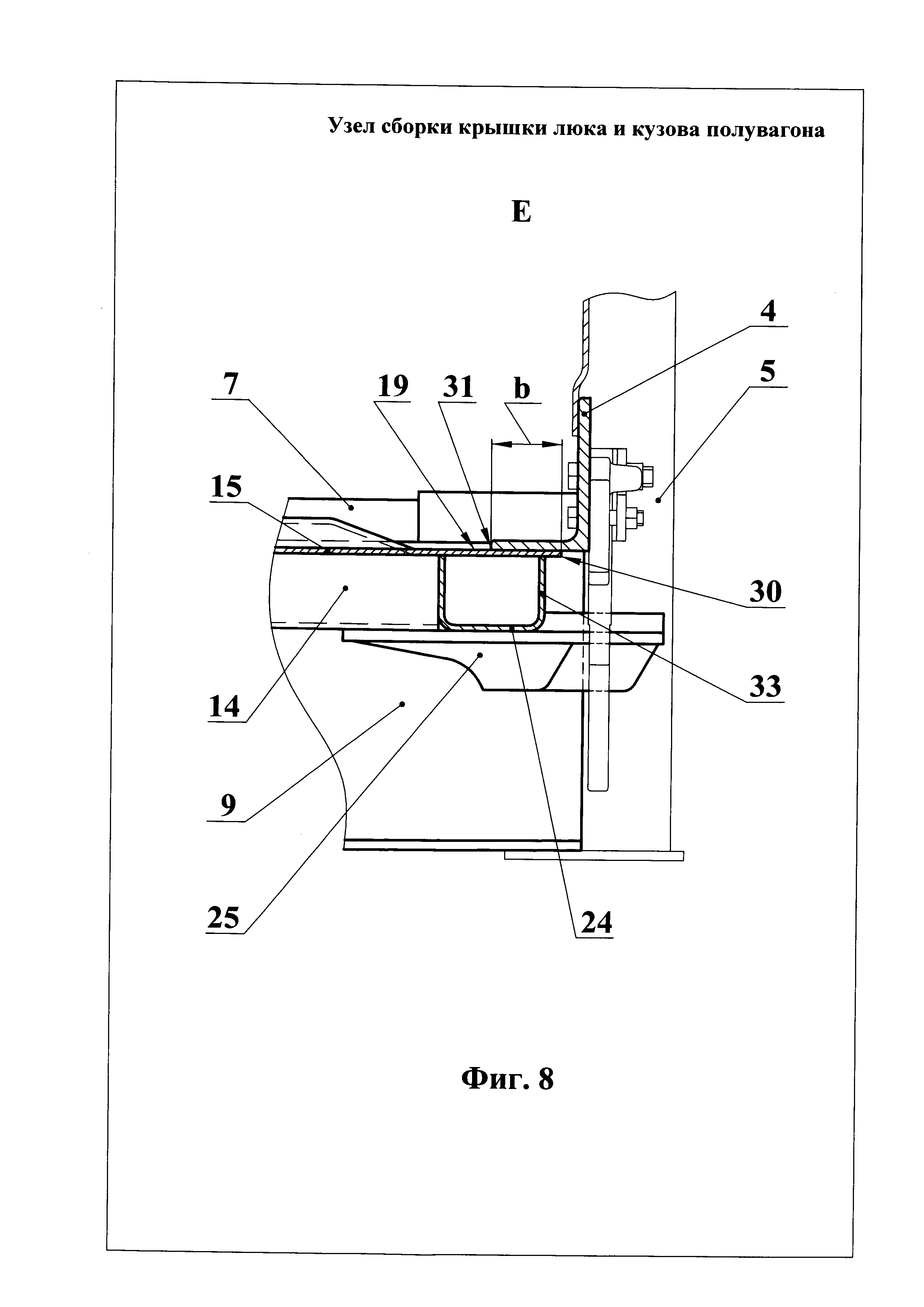

Фиг. 8 - вид Е фиг. 6.

Узел сборки крышки люка и кузова полувагона содержит люк 1 в полу 2 кузова 3, образованный нижней обвязкой 4 боковой стены 5 кузова 3, верхними листами 6 и 7 двух соседних поперечных балок 8 и 9 (концевой, шкворневой, промежуточной) рамы 10 кузова 3, верхней полкой 11 верхнего элемента 12 (двутавр) продольной балки 13 (центральной, хребтовой балки), рамы 10 кузова 3, и крышку люка 14. Крышка люка 14 состоит из металлического листа 15 с гофрами 16, у которого боковые 17, 18 и передний 19 края выполнены плоскими, а задний край 20 выполнен с отгибкой, и из каркаса 21, состоящего из боковых обвязок 22, 23 передней обвязки 24 с установленными на ней запорными кронштейнами 25, заднего усиливающего элемента 26 (задняя обвязка или петельная балка или гофрированная планка). Кроме того, на крышке люка 14 со стороны заднего усиливающего элемента 26 установлены петли 27 посредством, которых крышка люка 14 шарнирно закреплена на продольной балке 13 рамы 10 кузова 3 и зафиксирована, в закрытом положении, к нижней обвязке 4 боковой стены 5, посредством запорного механизма. При закрытой крышке люка 14, каждая боковая кромка 28 металлического листа 15 крышки люка 14 заходит за боковую кромку 29 верхнего листа 6 (7) поперечной балки 8 (9), образуя перекрытие на расстояние (а) равное 1,6-10,4 толщины металлического листа 15 крышки люка 14. Вместе с этим, передняя кромка 30 металлического листа 15 крышки люка 14 заходит за кромку 31 нижней обвязки 4 боковой стены 5 кузова 3, образуя перекрытие на расстояние (b) равное 7,0-19,8 толщины металлического листа 15 крышки люка 14. Также каждый крайний гофр 16 на металлическом листе 15 крышки люка 14 расположен (приближен) своим основанием 32 к кромке 29 верхнего листа 6 (7) поперечной балки 8 (9), на расстояние (с) равное 0-45,3 толщины металлического листа 15 крышки люка 14.

Кроме того, один элемент жесткости 33 (внешняя полка швеллера передней обвязки каркаса крышки люка) передней обвязки 24 крышки люка 14, расположен в зоне перекрытия металлического листа 14 и нижней обвязки 4 боковой стены 5 кузова 3.

Задний край 20 металлического листа 15 крышки люка 14 выполнен с отгибкой 34 под углом (α) 41°…46° к плоскости 35 металлического листа 15.

Также боковая обвязка 22 (23) крышки люка 14 соединена с крайней гофрой 16 металлического листа 15 крышки люка 14, образуя в поперечном сечении контур замкнутого сечения.

Технический результат от заявляемой полезной модели заключается в том, что выполнение узла сборки крышки люка для кузова полувагона, в котором при закрытой крышке люка, боковые кромки металлического листа крышки люка заходят за боковые кромки верхних листов поперечных балок, образуя перекрытие на расстояние равное 1,6-10,4 толщины металлического листа крышки люка, вместе с этим, передняя кромка листа крышки люка заходит за кромку нижней обвязки боковой стены, образуя перекрытие на расстояние равное 7,0-19,8 толщины металлического листа крышки люка и каждый крайний гофр на металлическом листе крышки люка расположен (приближен) своим основанием к кромке верхнего листа поперечной балки на расстояние равное 0-45,3 толщины металлического листа крышки люка, позволяет создать гарантированное перекрытие листа крышки люка по боковым и передней сторонам периметра люка, то есть обеспечить выбор оптимальных диапазонов размеров перекрытия по передней и боковым сторонам периметра люка и листа крышки люка, при этом диапазоны размеров перекрытия рассчитаны исходя из толщины листа крышки люка, что в свою очередь приводит к более плотному прилеганию элементов конструкции узла и к уменьшению потерь перевозимого, сыпучего груза. Также предлагаемая конструкция узла сборки крышки люка для кузова полувагона позволяет при указанных параметрах перекрытия листа крышки люка и элементов кузова полувагона, образующих люк, обеспечить установку крышки люка с усредненными параметрами (ширина и длина) в кузов, построенный для эксплуатации в габаритах 03-ВМ, 02-ВМ, 0-ВМ, 1-ВМ, 1-Т, Т, Тпр.

При выполнении в конструкции узла сборки технического решения, когда один элемент жесткости передней обвязки крышки люка расположен в зоне перекрытия металлического листа и нижней обвязки боковой стены кузова, приводит к повышению жесткости конструкции крышки люка по передней обвязке, которая прижимается к нижней обвязки боковой стены кузова полувагона, что позволяет достичь более плотного прилегания элементов конструкции узла сборки друг к другу и как следствие, к уменьшению потерь перевозимого, сыпучего груза.

Вместе с этим, если каждый крайний гофр на металлическом листе крышки люка расположен (приближен) своим основанием к кромке верхнего листа поперечной балки на расстояние равное 0-45,3 толщины металлического листа крышки люка, то это позволяет уменьшить повреждаемость верхних листов поперечных балок рамы кузова полувагона, от грейферных ковшей, а также от модульных перегружателей при погрузочно-разгрузочных работах (согласно п. 4.2.10 ГОСТ 22235-2010) и обеспечивает необходимую жесткость крышки люка. Крайний гофр, приближенный к верхнему листу поперечной балки на вышеуказанную величину, изменяет траекторию ковша при соприкосновении его с поверхностью крышки люка. Траектория ковша изменяется настолько, что ковш не зацепляет боковую кромку верхнего листа поперечных балок рамы кузова полувагона, а следовательно уменьшает затраты на ремонт кузова полувагона.

Кроме того, конструкция узла сборки крышки люка и рамы кузова полувагона, в которой при закрытой крышке люка, боковые кромки металлического листа крышки люка заходят за боковые кромки верхних листов поперечных балок, образуя перекрытие на расстояние равное 1,6-10,4 толщины металлического листа крышки люка, вместе с этим, передняя кромка листа крышки люка заходит за кромку нижней обвязки боковой стены, образуя перекрытие на расстояние равное 7,0-19,8 толщины металлического листа крышки люка, позволяет уменьшить, при выгрузке и загрузке груза, повреждаемость крышки люка и элементов конструкции рамы, образовывающих люк, что также способствует уменьшению потери перевозимого груза и уменьшению ремонтных работ связанных с устранением остаточных деформаций на крышки люка и раме полувагона. При ремонте полувагона предложенное исполнение узла сборки, позволяет производить подгибку по передней и боковым сторонам периметра люка, а также по передней и боковым кроям листа крышки люка непосредственно на кузове полувагона, без демонтажа крышки люка с кузова полувагона. Предложенная конструкция узла сборки крышки люка и рамы кузова полувагона, позволяет увеличить срок службы крышки люка до полной ее замены на полувагоне.

При выполнении в конструкции узла сборки технического решения, когда боковая обвязка крышки люка соединена с крайней гофрой листа крышки люка, образуя в поперечном сечении контур замкнутого сечения, позволяет повысить жесткость конструкции крышки люка по боковым плоскостям, которые прижимаются к верхним листам поперечных балок рамы кузова полувагона.

Вместе с этим, конструкция узла сборки крышки люка и рамы кузова полувагона, в которой задний край металлического листа крышки люка выполнен с отгибкой под углом 41°…46° к плоскости металлического листа, позволяет обеспечить перемещение крышки люка при открывании и закрывании в соединительных шарнирах с одновременным заходом (гарантированное перекрытие) задней части листа крышки люка под верхнюю полку верхнего элемента продольной балки рамы (верхнюю полку двутавра хребтовой балки) во избежание просыпания груза при загрузке и выгрузке, а также позволяет усилить задний край листа крышки люка.

В настоящее время на заявляемую полезную модель разработана конструкторская документация и проведены всесторонние испытания опытных образцов, начат выпуск установочной партии вагонов.

Реферат

1. Узел сборки крышки люка и кузова полувагона, содержащий люк в полу кузова, образованный нижней обвязкой боковой стены кузова, верхними листами двух соседних поперечных балок рамы кузова, верхней полкой верхнего элемента продольной балки рамы кузова, и крышку люка, состоящую из металлического листа с гофрами, у которого боковые и передний края выполнены плоскими, а задний край выполнен с отгибкой, и из каркаса, имеющего боковые, переднюю и заднюю обвязки, отличающийся тем, что при закрытой крышке люка, каждая боковая кромка металлического листа крышки люка заходит за боковую кромку верхнего листа поперечной балки, образуя перекрытие на расстояние, равное 1,6-10,4 толщины металлического листа крышки люка, вместе с этим передняя кромка металлического листа крышки люка заходит за кромку нижней обвязки боковой стены кузова, образуя перекрытие на расстояние, равное 7,0-19,8 толщины металлического листа крышки люка, при этом каждый крайний гофр на металлическом листе крышки люка расположен своим основанием к кромке ближайшего верхнего листа поперечной балки на расстояние, равное 0-45,3 толщины металлического листа крышки люка.2. Узел сборки крышки люка и кузова полувагона по п.1, отличающийся тем, что один элемент жесткости передней обвязки крышки люка расположен в зоне перекрытия металлического листа и нижней обвязки боковой стены кузова.3. Узел сборки крышки люка и кузова полувагона по п.1, отличающийся тем, что задний край металлического листа крышки люка выполнен с отгибкой под углом 41°…46° к плоскости металлического листа.4. Узел сборки крышки люка и кузова полувагона по п.1, отличающийся тем, что боковая обвязка крышки люка соединена с крайней гофрой листа

Формула

Комментарии