Устройство горизонтального повторного центрирования соединительного вала - RU2739639C2

Код документа: RU2739639C2

Чертежи

Описание

Изобретение относится к устройству горизонтального повторного центрирования соединительного вала, в частности, центральной буферной сцепки железнодорожного транспортного средства.

Такие устройства повторного центрирования известны, например, из DE 1 810 593 B2, DE 24 19 184 A1, De 28 22 1, DE 24 45 460 A1.

В DE 1 810 593 B2, например, описано устройство горизонтального повторного центрирования центральной буферной сцепки, прикрепленной с возможностью вращения к железнодорожному транспортному средству с помощью соединительного вала, который имеет направляющую, повторяющую движение вращения соединительного вала вокруг его вертикальной оси вращения. Наклонные опорные поверхности расположены на направляющих симметрично продольной оси соединительного вала. Каждое нагруженное пружинами нажимное приспособление, которое удерживается на корпусе для соединительного вала, и выполняет горизонтальное повторное центрирование, имеет соответствующую возвратную пружину, роликоподшипниковый элемент передачи нажима, действующий на возвратную пружину и взаимодействующий с одной из опорных поверхностей, и стопорный элемент, который ограничивает перемещение приспособления передачи нажима, при этом каждая опорная поверхность связана с нажимным приспособлением.

В DE 24 19 184 A1 описывается другое устройство горизонтального повторного центрирования центральной буферной сцепки железнодорожного транспортного средства, в котором соответствующая нажимная пружина установлена симметрично с двух сторон спаренной оси, причем каждая примыкает к скользящей детали, направленной в корпус. Скользящие детали соответственно прижаты к направляющей, которая повторяет горизонтальное вращающее движение соединительного вала вокруг вертикальной оси вращения центральной буферной сцепки соответствующим роликом, поддерживающим вертикальную ось, посредством предварительно нагруженных пружин. Поддерживающие ролики образуют соответствующую симметричную пару поддерживающих роликов, установленных в направляющей с двух сторон спаренной оси, каждый из двух роликов которой находятся на разных расстояниях от спаренной оси, при этом оси поддерживающих роликов расположены по окружности концентрически вертикальной оси вращения центральной буферной сцепки. В центральном положении центральной буферной сцепки поддерживающие ролики каждой пары упираются в скользящую поверхность скользящей детали, которая на виде сверху имеет приблизительно треугольную форму, при этом на каждой скользящей детали расположен направляющий вал, который проходит через корпус и направлен в него. Центрирующее устройство работает непрерывно при нормальной эксплуатации; то есть, включая навигационные кривые или стрелочные переводы, так что скользящие поверхности скользящих деталей, которые прижимаются к поддерживающим роликам нажимными пружинами, подвергаются относительно высокому износу при вращении центральной буферной сцепки. Сцепка на кривой возможна только с трудом или вообще невозможна, потому что усилия возврата нажимных пружин противодействуют выполняемому вручную вращению наружу центральной буферной сцепки, подлежащей сцепке.

Однако, из DE 28 22 104 A1 известно устройство, которое устраняет недостатки упомянутого выше устройства для повторного центрирования, выполненное таким образом, чтобы отсоединяться или отключаться, если в повторном центрировании нет необходимости или оно не нужно. С этой целью соответствующий двуплечий поворотный рычаг присоединен к каждому направляющему валу скользящих деталей, одно плечо которого непосредственно или опосредовано присоединено к подъемному цилиндру, а другое плечо упирается в корпус, при этом скользящие детали можно установить в положение, в котором поддерживающие ролики не имеют контакта со скользящими деталями во время горизонтального вращения соединительного вала, и, следовательно, соединительный вал может свободно вращаться вращением поворотных рычагов посредством приведенных в действие или дистанционно управляемых подъемных цилиндров, не нагруженных нажимной пружиной.

В DE 24 45 460 A1 представлено устройство для контролируемого повторного центрирования центральных буферных сцепок, в котором кулачок, оперативно присоединенный к соединительному валу, простирается между двумя ограничителями перемещения, установленными на горизонтальном пути кулачка, чтобы перемещаться посредством устройства с пневматическим, гидравлическим или электрическим приводом, при этом полное горизонтальное поперечное отклонение сцепного дышла предусмотрено в одном конечном положении ограничителей перемещения, в то время как кулачок зажимается между ограничителями и соединительным валом, следовательно, фиксируется в центральном положении в другом конечном положении кулачка. Такое устройство обеспечивает то, что соединительный вал остается фиксированным и в большей мере свободным от вибрации в центральном положении во время перемещения, однако, такая блокировка центрального положения, с другой стороны, не достигается за счет избыточных отклоняющих усилий, прикладываемых во время нормальной работы.

В DE 43 28 811 C1 описана центральная буферная сцепка с горизонтально вращаемым передним соединительным валом, который несет головку автосцепки, и который, если не используется, можно вручную вращать вместе с головкой автосцепки позади переднего конца железнодорожного транспортного средства и блокировать после отцепления фиксирующего устройства.

Кроме того, из DE 195 26 504 C1 известна центральная буферная сцепка для железнодорожных транспортных средств, которая имеет задний кулисный рычаг, шарнирно присоединенный к борту и удерживаемый на борту транспортного средства, а также передний кулисный рычаг, шарнирно присоединенный шарнирным соединением с вертикальной осью шарнира, несущей головку сцепки. Блокировочный элемент, присоединенный к шарнирным рычагам, выполнен в виде установленного с возможностью вращения блокировочного болта в приводном соединении с приводом на заднем шарнирном рычаге. Привод имеет приводной элемент, свободно перемещающийся между ограничителями для вращения переднего кулисного рычага. Таким образом, передний кулисный рычаг можно убирать и поворачивать с головкой сцепки двигателем, и внести за передний конец транспортного средства, если не используется, чтобы снизить потенциальную опасность.

В US 3,484,000 A описывается центральная буферная сцепка, имеющая устройство горизонтального повторного центрирования соединительного вала. Подобно конструкции, рассмотренной в DE 28 22 104 A, вращение соединительного вала также выполняется посредством поворотных рычагов, установленных с двух сторон соединительного вала, приводимого в действие пневматическим подъемным цилиндром. Такое устройство горизонтального центрирования предусматривает позиционирование соединительного вала в положение установленного диапазона горизонтального поворота. В центральной буферной сцепке из известного уровня техники US 3,484,000 A вращение соединительного вала выполняется посредством поворотного рычага, установленного с двух сторон соединительного вала, приводимого в действие пневматическим подъемным цилиндром.

Во всех рассмотренных выше решениях применяется переустановка центра, которая требует относительно большого пространства, и часто невыполнима в граничной области между соединительным валом и кузовом транспортного средства или ходовой частью колейного транспортного средства соответственно.

Таким образом, изобретение основано на задаче конкретизации устройства горизонтального повторного центрирования соединительного вала, которое, благодаря компактной конструкции занимает относительное мало места.

Изобретение решает эту задачу существом независимого пункта 1, при этом предпочтительные дополнительные разработки устройства горизонтального повторного центрирования согласно изобретению указаны в зависимых пунктах.

Соответственно, в частности, предусматривается, что устройство горизонтального повторного центрирования согласно изобретению содержит первый элемент вращения, а также второй элемент вращения, который вращается относительно первого элемента вращения, при этом устройство выполнено с возможностью вырабатывания усилия, необходимого для создания восстанавливающего крутящего момента, действующего на соединительный вал путем вращения двух элементов вращения относительно друг друга. Такое выполнение позволяет избежать конструкции, в которой – как принято в известном уровне техники - усилие, необходимое для вырабатывания восстанавливающего крутящего момента, создается в плоскости, в которой можно непосредственно обеспечить крутящий момент. Это в свою очередь ведет к решению согласно изобретению с возможностью уменьшить размер, количество компонентов и вес.

В одной возможной реализации решения согласно изобретению возможно, что первый и второй элемент вращения являются компонентами устройства упорных подшипников, при этом устройство упорных подшипников выполнено с возможностью создания крутящего момента, чтобы воздействовать на соединительный вал, по крайней мере, если это необходимо. Дополнительно возможно, что устройство упорных подшипников выполнено с возможностью поддержания соединительного вала, чтобы вал вращался горизонтально относительно опорной конструкции.

Это позволяет объединить все компоненты, необходимые для горизонтального повторного центрирования соединительного вала в один упорный подшипник, посредством которого поддерживается соединительный вал, чтобы горизонтально вращаться относительно корпуса колейного транспортного средства. Это обеспечивает устройство для повторного центрирования, в частности, компактной конструкции, которая занимает только относительно небольшое дополнительное конструктивное пространство.

Один вариант решения согласно изобретению предусматривает устройство упорных подшипников или устройство горизонтального повторного центрирования соответственно, выполненное с возможностью создания крутящего момента, воздействующего на соединительный вал, по меньшей мере, если соединительный вал отклонен относительно фиксированного или определяемого центрального положения. Следовательно, предпочтительно создавать восстанавливающий крутящий момент до определяемого заранее поперечного угла отклонения, например, от 15° до 20° относительно центрального положения соединительного вала, при этом никакой (дополнительный) крутящий момент не создается при бóльших отклонениях.

Одно предпочтительное воплощение устройства согласно изобретению предусматривает, что по меньшей мере части первого и второго элемента вращения имеют круглую цилиндрическую форму и расположены коаксиально друг относительно друга таким образом, что второй элемент вращения по меньшей мере частично принимается первым элементом. Более того, устройство согласно такому воплощению содержит систему кулачковых роликов, имеющую по меньшей мере два кулачковых ролика, а предпочтительно ровно три кулачковых ролика. Кулачковые ролики системы кулачковых роликов поддерживаются с возможностью вращения посредством второго элемента вращения и радиально выступают из второго элемента вращения таким образом, что они находятся на поверхности первого элемента вращения, при этом элементы вращения вращаются друг относительно друга вокруг вертикальной оси посредством кулачковых роликов системы кулачковых роликов.

В таком предпочтительном воплощении поверхность первого элемента вращения служит в качестве рабочей поверхности для кулачковых роликов системы кулачковых роликов. Рабочая поверхность и кулачковые ролики системы кулачковых роликов взаимодействуют, по меньшей мере в некоторой, степени таким образом, что при вращении первого элемента вращения относительно второго элемента вращения второй элемент вращения перемещается вдоль вертикальной оси относительно первого элемента вращения. В связи с этим, в частности, предусматривается, что рабочая поверхность и кулачковые ролики системы кулачковых роликов взаимодействуют, по меньшей мере в некоторой степени, таким образом, что второй элемент вращения перемещается, по меньшей мере частично, из первого элемента вращения по вертикальной оси относительно упомянутого первого элемента вращения, если, начиная от исходного положения устройства, в котором элементы вращения не вращаются друг относительно друга, элементы вращения, по меньшей мере вращаются друг относительно друга на предварительно заданную или определяемую угловую величину.

В связи с этим в частности возможно, что рабочая поверхность, т.е. поверхность первого элемента вращения, на которой находятся кулачковые ролики системы кулачковых роликов, содержит первые области, имеющие первую глубину рабочей поверхности по меньшей мере в некоторых областях, и дополнительные вторые области, имеющие вторую глубину рабочей поверхности по меньшей мере в некоторых областях, при этом первая глубина рабочей поверхности больше второй глубины рабочей поверхности, и при этом глубина рабочей поверхности предпочтительно равномерно переходит из первой глубины рабочей поверхности во вторую глубину рабочей поверхности в переходной области между первой областью и второй областью. Таким образом, соответствующие кулачковые ролики системы кулачковых роликов предпочтительно установлены, по меньшей мере частично, в первой области рабочей поверхности в исходном положении устройства.

Дополнительное воплощение устройства согласно изобретению предусматривает, что первый элемент вращения предпочтительно выполнен в виде первого упорного элемента, в частности, в виде упорного диска, а второй элемент вращения выполнен в виде второго упорного элемента, в частности, в виде упорного диска, и что устройство горизонтального повторного центрирования дополнительно содержит устройство элементов качения, по меньшей мере имеющее один элемент качения а, предпочтительно, множество элементов качения, который(ые), по меньшей мере, частично установлен(ны) между первым элементом вращения и вторым элементом вращения таким образом, что элементы вращения могут вращаться друг относительно друга вокруг вертикальной оси посредством по меньшей мере одного элемента качения.

Например, если устройство горизонтального повторного центрирования сформировано в устройстве упорных подшипников, следовательно, устройство упорных подшипников может содержать первый упорный элемент, а также второй упорный элемент, вертикально разнесенный от первого упорного элемента, при этом каждый упомянутый упорный элемент, в частности, выполнен в виде упорного диска. Кроме того, предпочтительно предусмотрено устройство элементов качения, имеющее по меньшей мере один элемент качения а, предпочтительно, множество элементов качения, при этом по меньшей мере один элемент качения или множество элементов качения, который(ые) по меньшей мере частично установлен(ны) между первым упорным элементом и вторым упорным элементом таким образом, что два упорных элемента могут вращаться друг относительно друга вокруг вертикальной оси посредством по меньшей мере одного элемента качения.

Рабочая поверхность, в частности, в виде канавки, предпочтительно предусмотрена в первом элементе вращения и/или во втором элементе вращения, чтобы по меньшей мере частично, направлять по меньшей мере один элемент качения вокруг вертикальной оси относительно второго элемента вращения при вращении первого элемента вращения.

Согласно одному предпочтительному воплощению решения согласно изобретению рабочая(ие) поверхность(и) и по меньшей мере один элемент качения способствуют, по меньшей мере в некоторой степени, тому, что вертикальное расстояние между элементами вращения изменяется при вращении первого элемента вращения относительно второго элемента вращения. Следовательно, это является особым преимуществом, что рабочая(ие) поверхность(и) и по меньшей мере один элемент качения способствуют, по меньшей мере в некоторой степени, тому, что вертикальное расстояние между элементами вращения увеличивается, если, начиная от исходного положения упорного устройства, в котором элементы вращения не вращаются друг относительно друга, элементы вращения по меньшей мере вращаются друг относительно друга на предварительно заданную или определяемую угловую величину, например, от 15° до 20°.

Согласно одному воплощению последнего аспекта предусмотрено, что рабочая(ие) поверхность(и) содержит(ат) по меньшей мере одну первую область, имеющую первую глубину рабочей поверхности, и по меньшей мере одну дополнительную вторую область, имеющую вторую глубину рабочей поверхности, при этом первая глубина рабочей поверхности больше второй глубины рабочей поверхности, и при этом глубина рабочей поверхности предпочтительно равномерно и предпочтительно непрерывно переходит при одном и том же градиенте из первой глубины рабочей поверхности во вторую глубину рабочей поверхности в переходной области между по меньшей мере одной первой областью и по меньшей мере одной второй областью. В таком воплощении решения согласно изобретению предпочтительно, что по меньшей мере один элемент качения расположен, по меньшей мере частично, по меньшей мере в одной первой области рабочей(чих) поверхности(тей) в исходном положении устройства горизонтального повторного центрирования.

Дополнительный аспект настоящего изобретения предусматривает, что соединительный вал, по меньшей мере по существу, прикреплен с возможностью вращения к первому элементу вращения, при этом, хотя первый элемент вращения по существу вращается вокруг вертикальной оси, относительно опорной конструкции, он не установлен или по меньшей мере по существу, не установлен так, чтобы вертикально перемещаться относительно опорной конструкции.

Таким же образом второй элемент вращения предпочтительно должен вертикально перемещаться относительно опорной конструкции, но, однако, не установлен или по меньшей мере по существу, не установлен так, чтобы горизонтально перемещаться относительно опорной конструкции.

Согласно дополнительному аспекту настоящего изобретения устройство горизонтального повторного центрирования оснащено находящимся под давлением или выдерживающим давление узлом пробойника, который в частности предусмотрен для второго элемента вращения и удерживается на опорной конструкции, при этом в частности нормальную силу, действующую в частности в направлении первого элемента вращения, можно ввести во второй элемент вращения посредством упомянутого находящегося под давлением или выдерживающего давление узла пробойника. Узел пробойника предпочтительно выполнен таким образом, что величину нормальной силы, внесенной или вносимой предпочтительно во второй упорный элемент посредством упомянутого узла пробойника, можно регулировать таким образом, что, в частности, можно предположить, что величина нормальной силы, внесенной или вносимой посредством упомянутого узла пробойника предпочтительно во второй упорный элемент, равна нулю.

Согласно дополнительному аспекту изобретения устройство элементов качения содержит по меньшей мере два элемента качения и каркасную конструкцию, связанную по меньшей мере с двумя элементами качения для принудительного направления упомянутых по меньшей мере двух элементов качения.

Направляющая конструкция предпочтительно дополнительно предусмотрена для направления и/или ограничения перемещения каркасной конструкции относительно первого и второго элемента вращения. В данном контексте возможно, что направляющая конструкция содержит по меньшей мере один направляющий элемент, эксцентрично установленный относительно вертикальной оси и соединяющий вместе элементы вращения. Таким образом, направляющий элемент предпочтительно поддерживается, чтобы перемещаться с возможностью вращения относительно первого элемента вращения и/или второго элемента вращения.

Изобретение относится не только к устройству повторного центрирования описанного выше типа, но также к центральной буферной сцепке, в частности, для колейных транспортных средств, при этом упомянутая центральная буферная сцепка содержит такое устройство повторного центрирования.

Более того, изобретение также относится к центральной буферной сцепке, которая присоединена или выполнена с возможностью присоединения к кузову колейного транспортного средства посредством шарнирного соединения, содержащего упорный подшипник, и при этом устройство повторного центрирования соединительного вала центральной буферной сцепки встроено в упомянутое шарнирное соединение.

Далее представлено подробное описание изобретения со ссылкой на прилагаемые чертежи.

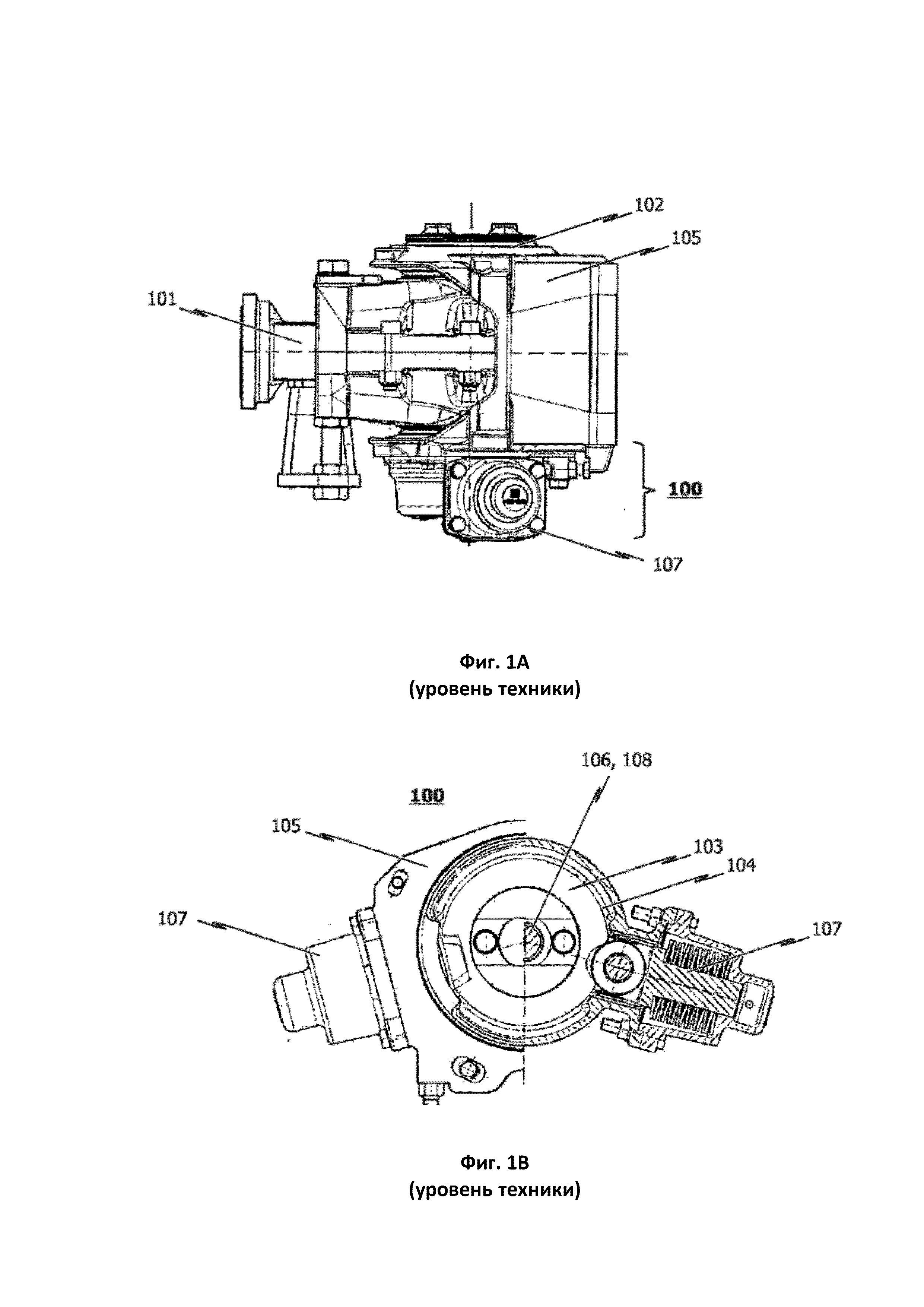

Фиг. 1A – схематичный вид сбоку с частичным разрезом обычного устройства повторного центрирования;

Фиг. 1B - схематичный вид сверху обычного устройства повторного центрирования по Фиг. 1A;

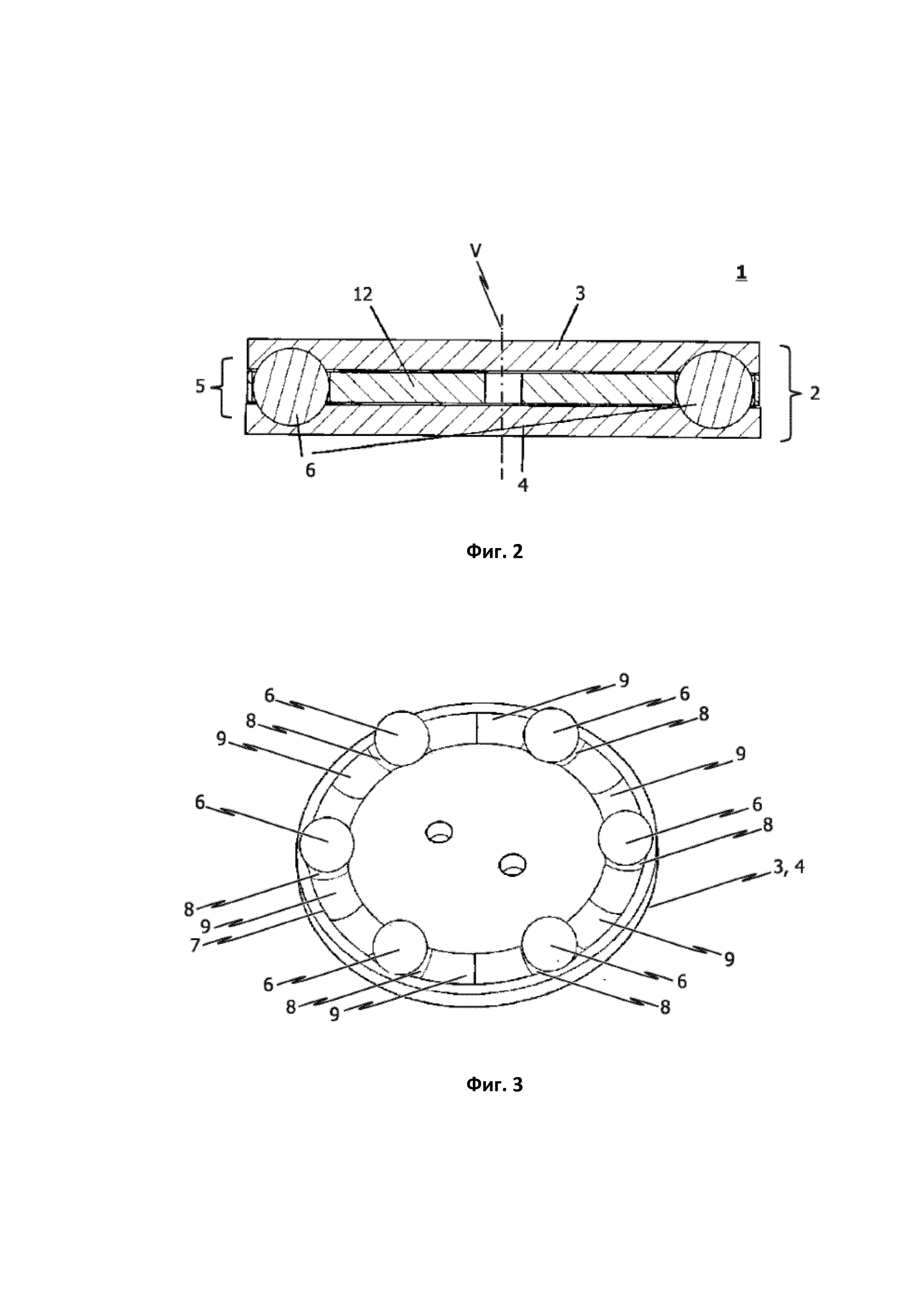

Фиг. 2 – схематичный вид в разрезе первого примерного варианта устройства повторного горизонтального центрирования согласно изобретению с устройством упорных подшипников в исходном положении;

Фиг. 3 – схематичный и изометрический вид упорного элемента варианта по Фиг. 2 с соответствующими элементами качения;

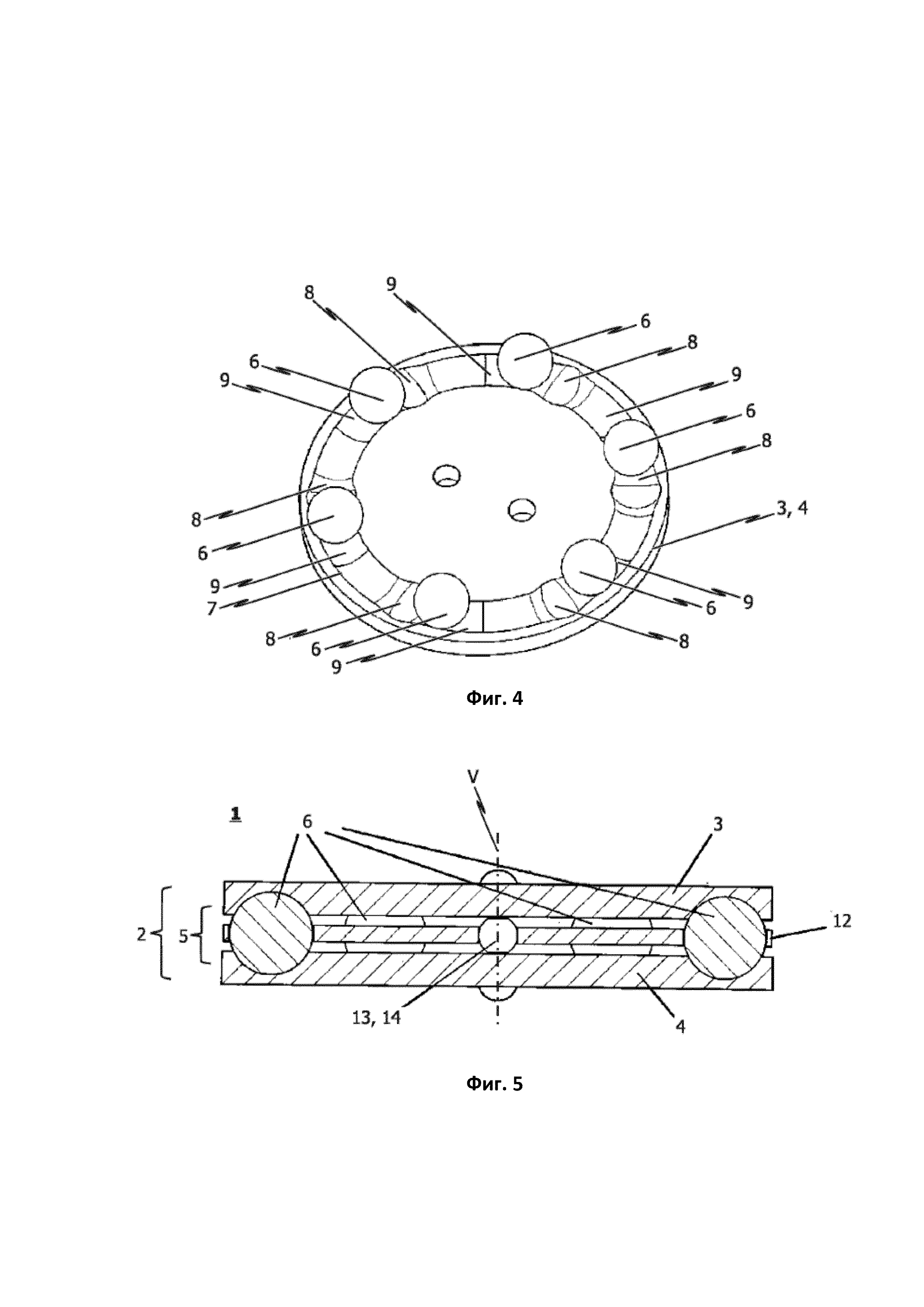

Фиг. 4 - схематичный и изометрический вид упорного элемента варианта по Фиг. 3 в положении, при котором первый упорный элемент вращается вокруг вертикальной оси относительно второго упорного элемента устройства упорных подшипников;

Фиг. 5 – схематичный вид в разрезе дополнительного примерного варианта устройства согласно изобретению для повторного горизонтального центрирования соединительного вала, который не отклоняется относительно переустановки центра;

Фиг. 6 - схематичный вид в разрезе примерного варианта по Фиг. 5 в положении, в котором соединительный вал, связанный с устройством, горизонтально отклонен относительно центрального положения;

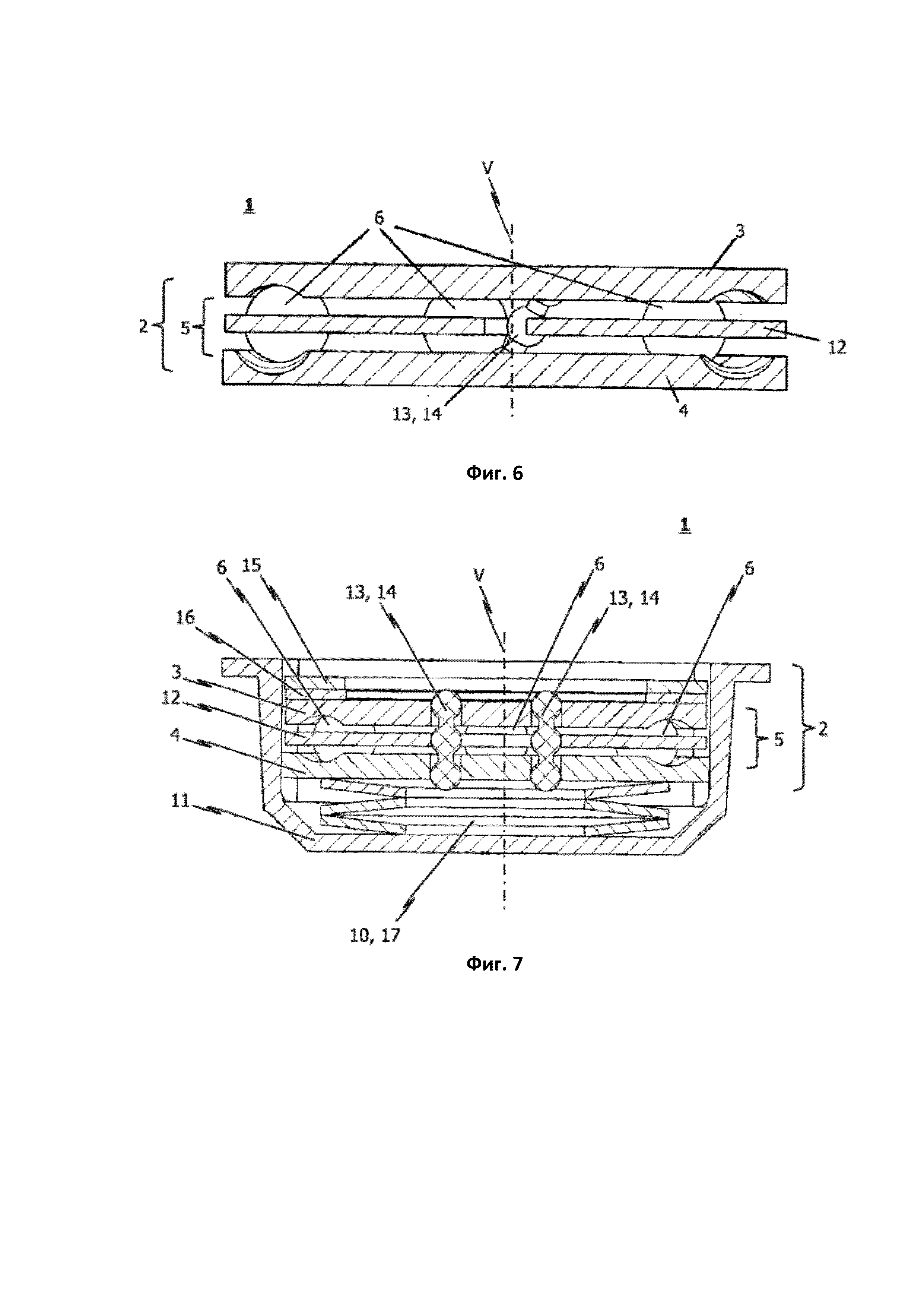

Фиг. 7 - схематичный вид в разрезе дополнительного примерного варианта устройства согласно изобретению для повторного горизонтального центрирования соединительного вала, при этом соединительный вал, связанный с устройством, не отклоняется горизонтально относительно центрального положения;

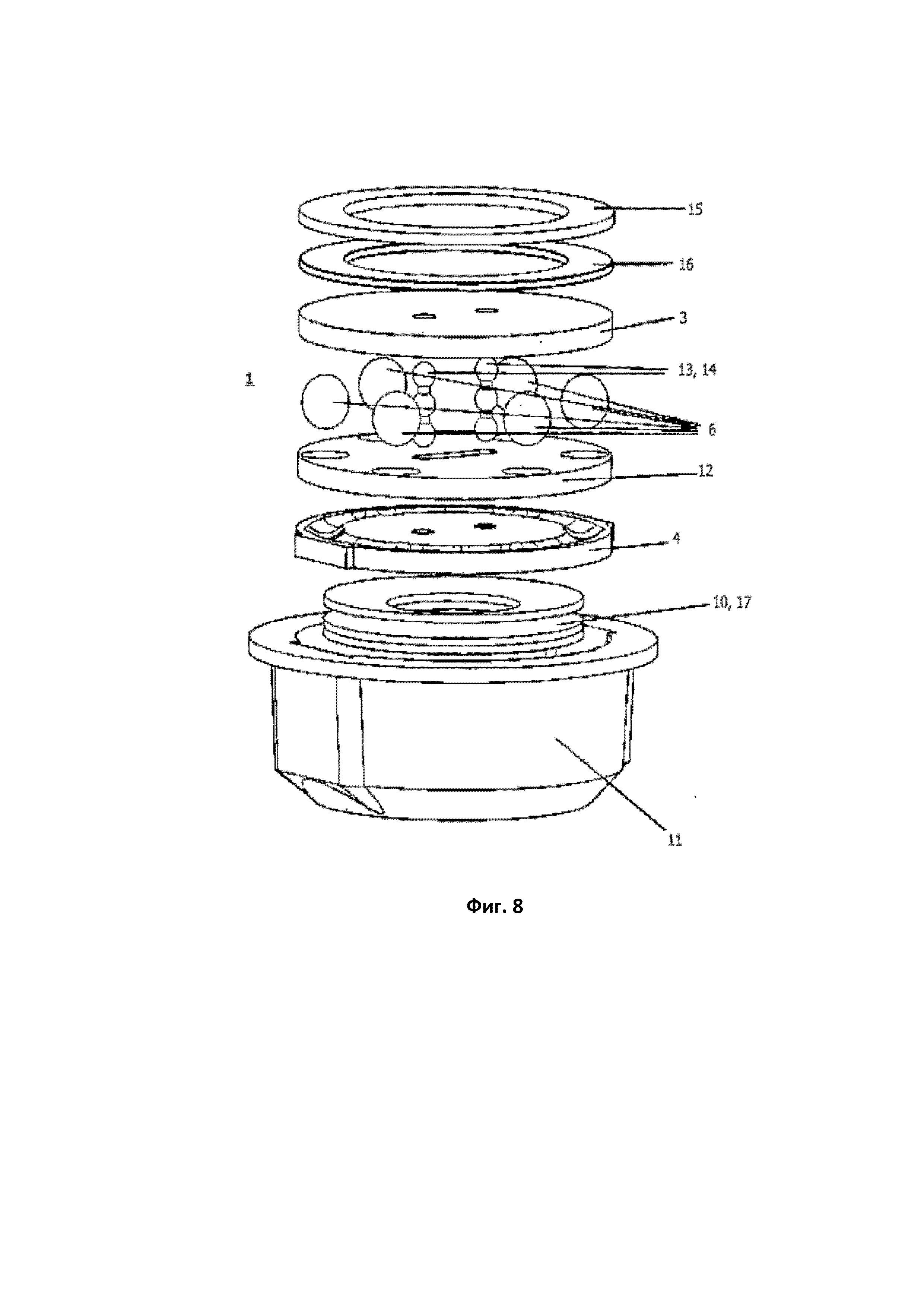

Фиг. 8 - схематичный и изометрический вид изображения в разобранном виде устройства согласно изобретению для повторного горизонтального центрирования согласно примерному варианту на Фиг.7;

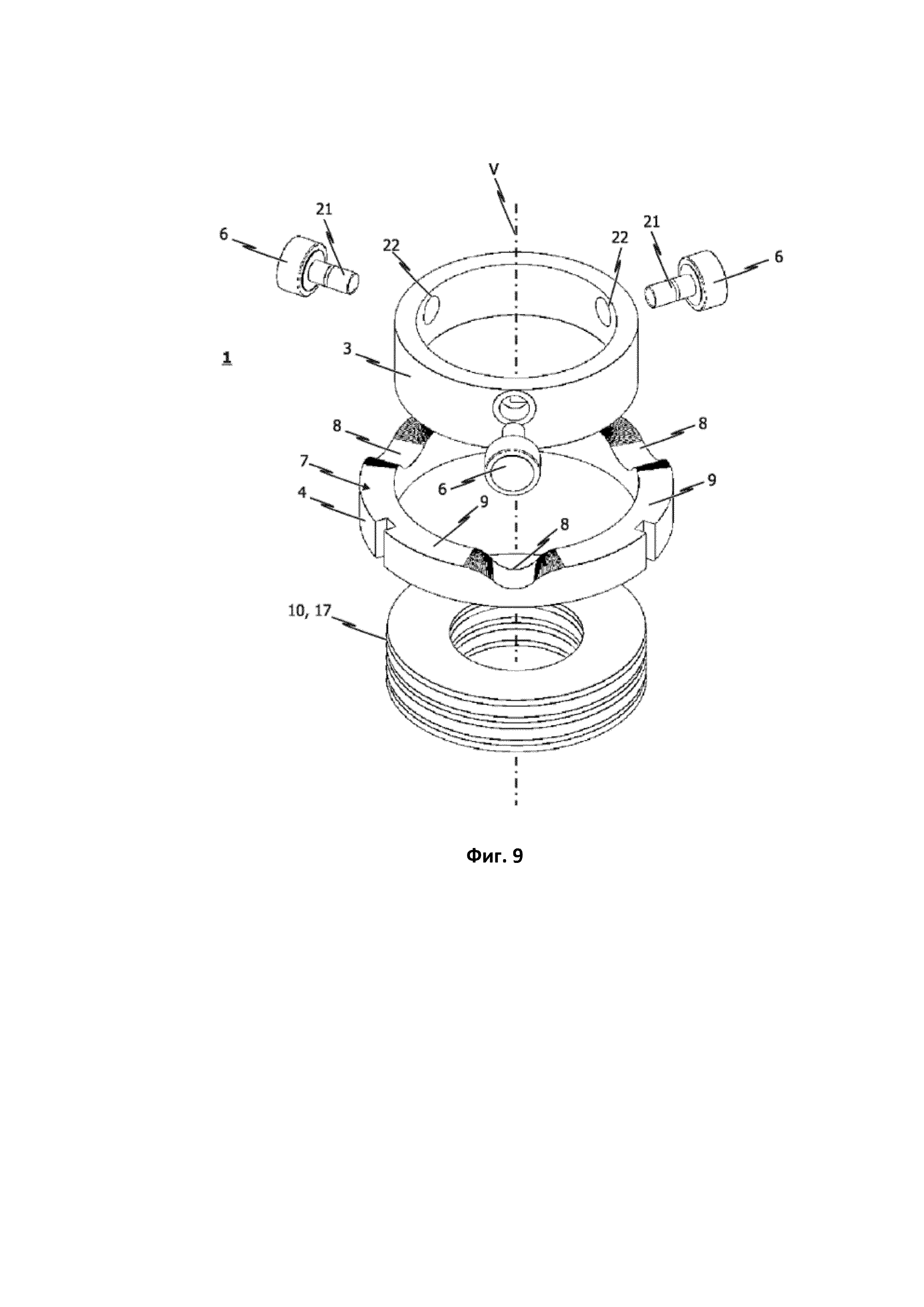

Фиг. 9 - схематичный и изометрический вид изображения в разобранном виде дополнительного примерного варианта устройства согласно изобретению для повторного горизонтального центрирования; и

Фиг. 10 – схематичный вид сбоку примерного варианта устройства согласно изобретению по Фиг. 9.

Перед тем как подробно описывать решение согласно изобретению со ссылкой на примерные варианты, представленные на чертежах, сначала следует описать конструкцию и функционирование обычного и известного устройств горизонтального повторного центрирования соединительного вала.

С этой целью на Фиг. 1A и 1B схематично изображен примерный вариант такого обычного устройства 100 горизонтального повторного центрирования, известного из предшествующего уровня техники.

Обычное устройство 100 повторного центрирования центральной буферной сцепки, прикрепленное с возможностью вращения к опоре подшипника или подобному шарнирному соединению 102 колейного транспортного средства посредством соединительного вала 101, имеет направляющую 103, которая повторяет движение вращения соединительного вала 101 вокруг вертикальной оси вращения и содержит опорные поверхности 104, расположенные симметрично продольной оси соединительного вала 101.

Соединительный вал 101 соединен в корпусе 105 шарнирного соединения посредством вертикально ориентированных штифтов 106 подшипника и присоединен посредством их же к колейному транспортному средству. Нажимные приспособления 107 расположены в корпусе 105 шарнирного соединения, которые взаимодействуют с опорными поверхностями 104 по выполнению горизонтального повторного центрирования. Каждая опорная поверхность 104 таким образом связана с нажимным приспособлением 107.

В варианте на Фиг. 1A и 1B направляющая 103 выполнена в виде кулачкового диска, который поддерживается с возможностью вращения в корпусе 105 шарнирного соединения посредством вертикально установленного болта 108.

Кулачковый диск (направляющая 103) синхронно сцеплен с соединительным валом 101 на основе вращения, а болт 108 установлен соосно со штифтом 106 подшипника соединительного вала 102. Болт 108 оперативно присоединен к штифту 106 подшипника, а кулачковый диск 103 жестко присоединен к шестерне (не показана на Фиг. 1A и 1B), расположенной под кулачковым диском (направляющая 103), которая присоединена и приводится в действие передаточным механизмом, имеющим исполнительный привод, в частности, посредством электрического двигателя.

Устройство горизонтального повторного центрирования согласно изображениям, показанным на Фиг. 1A и 1B, выполнено с возможностью постоянной работы или отключения или возможности отключения в зависимости от угла поворота или способности активизироваться посредством исполнительных механизмов с пневматическим, гидравлическим или электрическим приводом. Исполнительный механизм в примерном варианте на Фиг. 1A и 1B выполнен в виде исполнительного устройства с дистанционным управлением, при этом кулачковый диск (направляющая 103) и соединительный вал 101, оперативно присоединенный к нему, можно посредством его же установить посредством устройства 100 повторного центрирования в любое положение установленного диапазона горизонтального вращения соединительного вала 101 в потоке мощности.

В силу конструкции устройства 100 для горизонтального повторного центрирования, известного из предшествующего уровня техники, в частности с нажимным приспособлением 107, устройство 100 является относительно сложным и, в частности, занимает относительно большое пространство.

Более компактное устройство можно реализовать с помощью изобретения, которое описывается ниже более подробно на основе примерных вариантов.

В частности, согласно одному аспекту настоящего изобретения предусмотрено, что устройство 1 горизонтального повторного центрирования содержит первый элемент 3 вращения и второй элемент 4 вращения, расположенный на расстоянии от первого элемента 3 вращения, и который вращается относительно первого элемента 3 вращения, при этом устройство 1 выполнено с возможностью вырабатывать усилие, необходимое для создания восстанавливающего крутящего момента, действующего на соединительный вал вращением двух элементов 3, 4 вращения друг относительно друга.

Согласно дополнительному аспекту настоящего изобретения предусмотрено, что устройство 1 горизонтального повторного центрирования содержит первый элемент 3 вращения и второй элемент 4 вращения, который вращается относительно первого элемента 3 вращения, при этом устройство 1 выполнено с возможностью вырабатывать силу, необходимую для создания восстанавливающего крутящего момента, действующего на соединительный вал вращением двух элементов 3, 4 вращения относительно друг друга. В этом дополнительном аспекте настоящего изобретения в частности предусмотрено, что первый и второй элементы 3, 4 вращения имеющие, по меньшей мере частично, круглую цилиндрическую форму, коаксиально расположены относительно друг друга таким образом, что первый элемент 3 вращения по меньшей мере частично принимается вторым элементом 4 вращения.

Следовательно, можно вставить устройство 1 в упорный подшипник для создания восстанавливающего момента, посредством которого поддерживается соединительный вал, чтобы горизонтально вращаться относительно опорной конструкции 11.

В принципе – по сравнению с обычными решениями, известными из предшествующего уровня техники – решение согласно изобретению способно значительно уменьшить пространство, необходимое для реализации функции повторного центрирования. Более компактная конструкция дополнительно позволяет значительное уменьшение веса, а также уменьшение количества компонентов, что в свою очередь сводит к минимуму потребности в техническом обслуживании.

Как будет более подробно описано ниже со ссылкой на изображения, представленные на Фиг. 2 – Фиг. 10, изобретение таким образом основано на осуществлении того, что безусловно можно реализовать более компактную конструкцию устройства горизонтального повторного центрирования, если сила, требуемая для генерации восстанавливающего момента, необходимого для повторного центрирования соединительного вала, не вырабатывается в плоскости, в которой она может непосредственно обеспечивать крутящий момент, а скорее более предпочтительно установлен источник силы, и предпочтительно в упорном подшипнике, и сила соответствующим образом перенаправляется.

В соответствии с некоторыми примерными вариантами устройства согласно изобретению для горизонтального повторного центрирования, описанного в дальнейшем, предусмотрено, что элементы 3, 4 вращения выполнены в виде «кулачковых дисков», имеющих соответствующие вершины и провалы, чтобы элементы вращения устройства элементов вращения могли использовать повышения и понижения элементов 3, 4 вращения, выполненных в виде «кулачковых дисков», для реализации вращательного движения или создания крутящего момента для повторного центрирования соответственно.

В качестве примера в примерном варианте устройства 1 согласно изобретению, схематично показанному на Фиг. 2 для горизонтального центрирования соединительного вала (не показан), устройство 1 содержит первый (здесь: верхний) элемент 3 вращения, а также второй (здесь: нижний) элемент 4 вращения, вертикально разнесенный от упомянутого первого элемента 3 вращения. В частности, каждый их двух элементов 3, 4 вращения выполнен в виде упорного диска в примерном варианте на Фиг. 2

Более того, предусмотрено устройство 5 элементов качения, имеющее по меньшей мере один элемент 6 качения, а предпочтительно множество элементов 6 качения.

В примерных вариантах устройства 1 для горизонтального повторного центрирования, изображенного на чертежах, каждый отдельный элемент 6 качения имеет по меньшей мере по существу сферическую форму. Однако, также возможны элементы 6 качения цилиндрической формы и формы усеченного конуса. В принципе, также возможны элементы качения асимметричной формы.

На Фиг. 3 показан схематичный и изометрический вид нижнего элемента 4 вращения с элементами 6 качения, используемыми в устройстве 1 на Фиг. 2, и здесь в положении, в котором устройство 1 находится в исходном положении. Это исходное положение относится к положению устройства 1, в котором устройство 5 элементов качения или соответственно, элементы 3, 4 вращения (упорные диски), связанные с устройством 5 элементов качения, не вращаются относительно друг друга вокруг вертикальной оси V устройства 2 упорных подшипников.

Если устройство 1 повторного центрирования встроено в упорный подшипник 2, посредством которого соединительный вал крепится к корпусу колейного транспортн6ого средства, чтобы поворачиваться в горизонтальной плоскости, упомянутое исходное положение соответствует центральному положению соединительного вала, поддерживаемого с возможностью вращения устройством 2 упорных подшипников.

В противоположность этому, на Фиг. 4 схематично изображена ситуация, в которой устройство 1 вращается, как показано на Фиг. 2, т.е. больше не находится в исходном положении, как показано на Фиг. 3. На Фиг. 4 подробно показано схематичное изометрическое изображение нижнего элемента 4 вращения (упорный диск) устройства 1 на Фиг. 2 и здесь в положении, в котором второй элемент 4 вращения вращается вокруг ранее упомянутой вертикальной оси V относительно первого (верхнего) элемента 3 вращения (не показан на Фиг. 4).

Как можно увидеть на Фиг. 3 и Фиг. 4, в этом примерном варианте предусмотрено, что по меньшей мере нижний элемент 4 вращения содержит рабочую поверхность 7, которая может быть выполнена в виде канавки. Рабочая поверхность 7 служит для того, чтобы по меньшей мере частично направлять элементы 6 качения, когда первый элемент 3 вращения вращается вокруг упомянутой вертикальной оси V относительно второго элемента 4 вращения.

Изобретением предусмотрено, что рабочая поверхность 7 первого и/или второго элемента 3, 4 вращения и элементы 6 качения взаимодействуют по меньшей мере в некоторой степени таким образом, что вертикальное расстояние между элементами 3, 4 вращения изменяется при вращении первого элемента 3 вращения относительно второго элемента 4 вращения. В частности, поверхность(и) 7 в первом и/или втором элементе 3, 4 вращения и элементы 6 качения в примерном варианте, показанном схематично на Фиг. 2, по меньшей мере частично взаимодействуют таким образом, что имеется по меньшей мере увеличение вертикального расстояния между элементами 3, 4 вращения, если начиная от исходного положения устройства 1 (см. Фиг. 2 и Фиг. 3), т.е. положения, в котором элементы 3, 4 вращения не вращаются относительно друг друга, элементы 3, 4 вращения вращаются относительно друг друга по меньшей мере на предварительно заданную или определяемую угловую величину.

На Фиг. 3 и Фиг. 4 можно видеть, что по меньшей мере рабочая поверхность 7, выполненная в нижнем элементе 4 вращения, в этом примерном варианте содержит первые области 8, имеющие первую глубину рабочей поверхности, и дополнительные вторые области 9, имеющие вторую глубину рабочей поверхности, при этом глубина первой рабочей поверхности больше глубины второй рабочей поверхности, и при этом глубина рабочей поверхности предпочтительно равномерно и предпочтительно непрерывно переходит из первой глубины рабочей поверхности во вторую глубину рабочей поверхности в переходной области между первой областью 8 и второй областью 9. В исходном состоянии устройства 2 упорных подшипников предусмотрено – как можно, в частности, видеть на изометрическом изображении Фиг. 3 – что элементы качения по меньшей мере частично расположены в соответствующих областях 8 рабочей поверхности 7.

Если устройство 1 затем выходит из исходного положения; т.е. если второй элемент 4 вращения вращается вокруг вертикальной оси V относительно элемента 3 вращения, элементы 6 качения вынуждены покинуть первую область 8 рабочей поверхности 7, что обязательно вызывает увеличение вертикального расстояния между первым и вторым элементом 3, 4 вращения.

Чтобы предотвратить движение вверх и вниз соединительного вала, прикрепленного с возможностью вращения к первому элементу 3 вращения – что будет разъяснено более подробно далее со ссылкой на Фиг. 7 и Фиг. 8 – предусмотрен находящийся под давлением или выдерживающий давление узел 10 пробойника, связанный со вторым элементом 4 вращения, который удерживается на опорной конструкции 11, и посредством которого нормальную силу, действующую в направлении первого элемента 3 вращения, можно ввести во второй элемент 4 вращения. Тем самым предусмотрено, что соединительный вал по меньшей мере по существу прикреплен с возможностью вращения к первому элементу 3 вращения, при этом хотя первый элемент 3 вращения и вращается вокруг вертикальной оси V относительно опорной конструкции 11, он не установлен или по меньшей мере по существу не установлен, чтобы вертикально перемещаться относительно опорной конструкции 11.

С другой стороны, хотя второй элемент 4 вращения вертикально перемещается относительно опорной конструкции 11, он не установлен или по меньшей мере по существу не установлен так, чтобы горизонтально перемещаться относительно опорной конструкции 11.

Возвращаясь к примерному варианту устройства 1 согласно изобретению для повторного центрирования, представленного схематично в разрезе на Фиг. 2, следует отметить, что устройство 1 использует каркасную конструкцию 12, предназначенную для элементов 6 качения устройства 5, которая служит для принудительного направления элементов 6 качения устройства 5 элементов качения, если первый элемент 3 вращения вращается вокруг оси V относительно второго элемента 4 вращения.

С точки зрения конструкции и функционирования, дополнительный примерный вариант устройства 1 для горизонтального повторного центрирования согласно изобретению, показанного схематично на виде в разрезе Фиг. 5, по существу соответствует варианту, описанному выше со ссылкой на Фиг. 2 – Фиг. 4, но при этом вариант согласно Фиг. 5 дополнительно использует направляющую конструкцию 13, служащую для направления и/или ограничения движения каркасной конструкции 12 относительно первого и второго элемента 3, 4 вращения.

Направляющая конструкция 13 обеспечивает равномерное направление каркасной конструкции 12 с элементами 6 качения – всегда на половине угловой скорости – между элементами 3, 4 вращения. Это, таким образом, обеспечивает то, что элементы 6 качения равномерно выходят и/или входят обратно в канавки/рабочие поверхности 7 двух элементов 3, 4 вращения (например, в случаях различных степеней трения/смазки).

Подробно, направляющая конструкция 13 в примерном варианте – как вместе показано на совместном виде Фиг. 5 и Фиг. 6 – содержит по меньшей мере один направляющий элемент 14, который расположен эксцентрически относительно вертикальной оси V и соединяет вместе два элемента 3, 4 вращения. Таким образом, в частности предусмотрено, что по меньшей мере один направляющий элемент 14 поддерживается, чтобы перемещаться с возможностью вращения относительно первого элемента 3 вращения и второго элемента 4 вращения.

Направляющий элемент 14 в частности расположен соосно с осью направляющей конструкции 13. В положении мертвой точки упомянутая ось параллельна вертикальной оси V, хотя и расположена эксцентрически.

Дополнительный примерный вариант устройства 1 для повторного центрирования согласно изобретению показан схематично на виде в разрезе Фиг. 7. При этом устройство 1 находится в исходном положении. На Фиг. 8 показано изображение примерного варианта на Фиг. 7 в разобранном виде.

Примерный вариант, показанный на Фиг. 7 и Фиг. 8, содержит устройство 2 упорных подшипников, имеющее первый упорный элемент 3 в виде упорного диска, а также дополнительный второй упорный элемент 4 (также в виде упорного диска), при этом два элемента 3, 4 вращения вертикально разнесены. Множество элементов 6 качения (здесь: сферические элементы 6 качения) расположены между упорными элементами 3, 4, как принято в обычном устройстве упорных подшипников. Элементы 6 качения могут быть предусмотрены для каркасной конструкции 12, чтобы определить промежуток между ними, и происходит принудительное направление элементов 6 качения, когда два элемента 3, 4 вращения вращаются относительно друг друга и вокруг вертикальной оси V устройства 2 упорных подшипников.

Кроме того, соответствующая рабочая поверхность 7 предпочтительно предусмотрена в двух упорных элементах 3, 4, которые подобным образом служат для принудительного направления элементов 6 качения при вращении двух элемента 3, 4 вращения относительно друг друга. Рабочие поверхности 7 – описанные выше со ссылкой на Фиг. 3 и Фиг. 4 – имеют разные области 8, 9, которые отличаются глубиной рабочей поверхности.

В исходном положении устройства 2 упорных подшипников предпочтительно все элементы 6 качения соответственно расположены в (первой) области 8 рабочей поверхности 7, в которой глубина является наибольшей.

Следовательно, если второй элемент 4 вращения вращается относительно первого элемента 3 вращения вокруг вертикальной оси V, элементы 6 качения должны переместиться с рабочей поверхности первой области 8 на рабочую поверхность соседней второй области 9 с меньшей глубиной, чем рабочая поверхность первой области, чтобы вертикальное расстояние между элементами 3, 4 вращения обязательно увеличилось.

С другой стороны, в примерном варианте устройства 1 горизонтального повторного центрирования согласно изобретению, схематично представленного на Фиг. 7 и Фиг. 8, предусмотрено, что второй элемент 4 вращения является не вращающимся или по меньшей мере по существу не вращающимся креплением относительно опорной конструкции 11 (здесь: корпус опорного подшипника). Это крепление можно, например, реализовать – как показано, например, на Фиг. 8 – соответствующим соединением с защелкивающимся замком, выполненным между вторым элементом 4 вращения и опорной конструкцией 11.

Затем снова, второй элемент 4 вращения удерживается в опорной конструкции 11 таким образом, что упомянутый второй элемент 4 вращения может перемещаться вертикально – по меньшей мере по некоторой площади – относительно опорной конструкции 11 (здесь: корпус опорного подшипника).

В противоположность, первый элемент 3 вращения удерживается относительно опорной конструкции 11 таким образом, что вертикальное перемещение относительно опорной конструкции 11 невозможно. С этой целью соответствующая крышка или также предпочтительно скользящий диск, расположенный между крышкой 15 и первым элементом 3 вращения, используется в примерном варианте, схематично представленном на Фиг. 7 и Фиг. 8.

Еще первый элемент 3 вращения не установлен с возможностью вращения относительно опорной конструкции, а скорее может соответственно вращаться в горизонтальной плоскости. Соединительный вал (не показан на Фиг. 7 и Фиг. 8) присоединен, по меньшей мере опосредованно к первому элементу 3 вращения.

На Фиг. 7 и Фиг. 8 видно, что предусмотрен находящийся под давлением или выдерживающий давление узел 10 пробойника, связанный со вторым элементом 4 вращения и удерживаемый на опорной конструкции 11. Посредством упомянутого находящегося под давлением или выдерживающего давление узла 10 пробойника нормальную силу, действующую в направлении первого элемента 3 вращения, можно ввести во второй элемент 4 вращения.

Хотя предполагается, что на Фиг. 7 и Фиг. 8, находящийся под давлением узел 10 пробойника содержит соответствующие пружины 17, например, плоские пружины, такая реализация, однако, не считается ограничительной. Наоборот, предпочтительно, чтобы узел 10 пробойника был выполнен таким образом, что величину нормальной силы, внесенной во второй элемент 4 вращения этим узлом 10 пробойника, можно было бы регулировать, чтобы таким образом при необходимости также блокировать повторное центрирование. В такой мере наличие узла 10 пробойника, работающего от гидравлического или пневматического привода, следовательно, также имеет смысл в данном контексте.

Наконец, вариант, схематично изображенный на Фиг. 7 и Фиг. 8, также использует направляющую конструкцию 13, как было уже описано выше со ссылкой на Фиг. 5 и Фиг. 6.

Таким образом вкратце, функция устройства 1 согласно изобретению для горизонтального повторного центрирования заключается в следующем:

• сила действует на первый или второй элемент 3, 4 вращения (например, на нижний элемент 4 вращения) из двух элементов вращения, при этом упомянутый элемент вращения удерживается фиксированным с возможностью вращения в опорной конструкции 11, чтобы перемещаться вертикально вверх и вниз, в то время как другой элемент из двух элемент вращения всегда прижат соответственно к крышке 15 или к скользящему диску 16, чтобы элемент вращения не мог перемещаться вверх и вниз, хотя может вращаться;

• соединительный вал прикреплен с возможностью вращения к верхнему элементу 3 вращения; и

• предпочтительно, два элемента 3, 4 вращения имеют рабочие поверхности 7, в которых предусмотрены соответствующие карманы (первые области 8), при этом геометрия рабочих поверхностей 7 вместе с движением качения элементов 6 качения на рабочих поверхностях преобразует действующую нормальную силу в тангенциальную силу, которая используется для создания восстанавливающего момента.

Рабочие поверхности 7 реализуются с тем, чтобы:

• в центральном положении каждый из элементов 6 качения располагался во впадине (первая область 8), т.е. в области с большей глубиной рабочей поверхности;

• элементы 6 качения должны преодолевать относительно большой градиент при наименьших отклонениях, следовательно, создавать высокую тангенциальную силу;

• при некотором отклонении элементы 6 качения находятся на горизонтальной поверхности (вторая область 9) и, следовательно, не создают тангенциальную силу и восстанавливающий момент.

Элементы 6 качения предпочтительно принудительно направляются каркасной конструкцией 12, чтобы всегда оставаться на одном и том же расстоянии друг от друга.

Далее со ссылкой на Фиг. 9 и Фиг.10 представлен дополнительный вариант устройства 1 горизонтального повторного центрирования соединительного вала (не показан на Фиг. 9 и Фиг. 10), в частности, центральной буферной сцепки колейного транспортного средства.

Также, как и в вариантах на Фиг. 2 – 8, дополнительный примерный вариант по Фиг. 9 и 10 предусматривает, что устройство 1 содержит первый элемент 3 вращения и второй элемент 4 вращения, который способен вращаться относительно первого элемента 3 вращения.

В противоположность ранее описанным примерным вариантам настоящего изобретения, тем не менее в варианте по Фиг. 9 и 10 два элемента 3, 4 вращения в действительности не разнесены по вертикали. Вместо этого в варианте по Фиг. 9 и 10 по меньшей мере второй элемент 4 вращения имеет по меньшей мере частично круглую цилиндрическую форму. Таким образом, два элемента 3, 4 вращения установлены коаксиально друг с другом таким образом, что по меньшей мере часть первого элемента 3 вращения принимается вторым элементом 4 вращения.

Вместо круглой цилиндрической формы элементы 3, 4 вращения также могут иметь по меньшей мере частично кольцевую или кольцеобразную форму, в частности, круглую кольцеобразную форму.

На Фиг. 9 видно, что, в этом варианте дополнительно используется система кулачковых роликов, имеющая множество кулачковых роликов 6. Кулачковые ролики 6, следовательно, служат в качестве соответствующих элементов качения. Таким образом, особенно предпочтительно, чтобы система кулачковых роликов содержала ровно три кулачковых ролика, чтобы обеспечить соответствующую 3-точечную опору, при этом предотвращается в частности качание и, следовательно, неравномерная нагрузка системы, состоящей из двух элементов 3, 4 вращения.

На Фиг. 9 схематично показано, что предпочтительно три кулачковых ролика 6 в частности расположены на равном расстоянии друг от друга.

Кулачковые ролики 6 поддерживаются с возможностью вращения первым элементом 3 вращения и радиально выступают от упомянутого элемента 3 вращения.

В данном контексте возможно, что каждый кулачковый ролик 6 имеет соответствующий, в частности, штифтообразный вал 21, который удерживается с возможностью вращения в креплении 22, выполненном в первом элементе 3 вращения.

Крепление кулачковых роликов 6, в частности, способствует тому, чтобы они радиально выступали из первого элемента 3 вращения и опирались на верхнюю поверхность второго элемента 4 вращения в собранном состоянии устройства 1 (сравни Фиг. 10) и тому, чтобы два элемента 3, 4 вращения могли вращаться вокруг вертикальной оси V друг относительно друга посредством кулачковых роликов 6 системы кулачковых роликов.

При этом (верхняя) поверхность второго элемента 4 вращения служит в качестве рабочей поверхности 7 для кулачковых роликов 6 системы кулачковых роликов.

Следовательно, в частности предусмотрено, что рабочая поверхность 7 и кулачковые ролики 6 взаимодействуют друг с другом по меньшей мере в некоторой степени таким образом, что при вращении первого элемента 3 вращения, вращающегося относительно второго элемента 4 вращения, первый элемент 3 вращения перемещается по вертикальной оси V относительно второго элемента 4 вращения.

Конкретно, в частности предусмотрено в варианте устройства 1 согласно изобретению, представленного на Фиг. 9 и Фиг. 10, что рабочая поверхность 7 и кулачковые ролики 6 системы кулачковых роликов взаимодействуют друг с другом по меньшей мере в некоторой степени таким образом, что первый элемент 3 вращения перемещается по меньшей мере частично из второго элемента 4 вращения по вертикальной оси V относительно второго элемента 4 вращения, если начиная от исходного положения устройства 1, показанного в качестве примера на Фиг. 10, в котором два элемента 3, 4 вращения не вращаются относительно друг друга, элементы 3, 4 вращения вращаются относительно друг друга по меньшей мере на предварительно заданную или определяемую угловую величину.

Чтобы это реализовать, возможно, что рабочая поверхность; т.е. (верхняя) поверхность второго элемента 4 вращения, на которой находятся кулачковые ролики 6 системы кулачковых роликов, содержит первые области 8 по меньшей мере частично с первой глубиной рабочей поверхности и дополнительные вторые области 9по меньшей мере частично со второй глубиной рабочей поверхности, при этом – что очевидно, например, из Фиг. 9 – первая глубина рабочей поверхности больше второй глубины рабочей поверхности, и при этом в переходной зоне между первой областью 8 и второй областью 9 глубина рабочей поверхности 7 предпочтительно постоянно переходит из первой глубины рабочей поверхности во вторую глубину рабочей поверхности.

Хотя на Фиг. 9 и Фиг. 10 и не отображено, но преимуществом является то, что соединительный вал, например, автоматическая центральная буферная сцепка колейного транспортного средства, по меньшей мере по существу, прикреплен с возможностью вращения к первому элементу 3 вращения, при этом хотя первый элемент 3 вращения и вращается вокруг вертикальной оси V относительно опорной конструкции (не показана на Фиг. 9 и Фиг. 10), он не установлен или по меньшей мере по существу не установлен таким образом, чтобы вертикально перемещаться относительно опорной конструкции.

С другой стороны, предпочтительно, чтобы второй элемент 4 вращения вертикально перемещался относительно опорной конструкции, хотя не установлен или по меньшей мере по существу не установлен таким образом, чтобы горизонтально вращаться относительно опорной конструкции.

Как показано на Фиг. 9 и Фиг. 10, для второго элемента 4 вращения предусмотрен находящийся под давлением или выдерживающий давление узел 10 пробойника, опирающийся на опорную конструкцию (не показана), посредством которого нормальная сила, действующая в направлении первого элемента 3 вращения, вводится во второй элемент 4 вращения.

Как и в вариантах устройства 1 согласно изобретению, описанных со ссылкой на Фиг. 2 – 8, основной принцип рабочей поверхности с «вершинами и провалами» сохраняется в дополнительном варианте согласно изображениям на Фиг. 9 и 10, при этом восстанавливающий момент для повторного центрирования дополнительно создается разностью в рабочей поверхности в комбинации с нормальной силой, действующей на рабочую поверхность.

В вариантах, схематично представленных на Фиг. 9 и 10, в качестве элементов качения используются не шарики, а ролики, в частности, кулачковые ролики, которые имеют следующие дополнительные преимущества:

•• благодаря цилиндрической форме и получающемуся в результате линейному контакту между кулачковыми роликами 6 и рабочей поверхностью 7 поверхностное давление такой пары в основном ниже, что – по сравнению с вариантами на Фиг. 2 – 8 – дает возможность использовать меньшее количество элементов качения (кулачковых роликов) одинакового диаметра.

• в частности, можно использовать только все три элемента качения (кулачковые ролики) с тем, чтобы устранить колебание системы и, следовательно в частности неравномерную нагрузку;

• цилиндрическая форма кулачковых роликов дополнительно упрощает изготовление рабочей поверхности; ее можно выполнить простым фрезерным инструментом или чем-то подобным.

• кулачковые ролики имеют вариант установки на основе штифтов, следовательно, они могут быть прочно прикреплены к первому элементу 3 вращения и впоследствии не требовать усложненного направления посредством каркасной или другой подобной конструкции; и

• посредством кулачковых роликов и их фиксации можно создавать большие усилия (поддерживание на первом элементе 3 вращения), тем самым создавая дополнительную вторую рабочую поверхность – как в вариантах согласно Фиг. 2 – 8 – резервную, чтобы первый элемент вращения, представляющий структурный элемент, вмещающий кулачковые ролики, мог таким образом передавать создаваемый восстанавливающий момент на соединительный вал.

Хотя на Фиг. 9 и Фиг. 10 не показано, но дополнительно целесообразно, чтобы устройство 1 было установлено в корпусе, служащем в качестве поддерживающей конструкции, которая поглощает противодействующую силу находящегося под давлением или выдерживающего давление узла 10 пробойника 10.

Первый элемент 3 вращения предпочтительно находится на оси вращения соединительного вала, подлежащей переустановке. Таким образом, вращательного движение соединительного вала передается на первый элемент 3 вращения. Первый элемент 3 вращения закреплен по высоте.

Благодаря вращательному движению кулачковые ролики 6, прикрепленные к первому элементу 3 вращения, вызывают перемещение вверх и вниз второго элемента 4 вращения, который прикреплен к корпусу, служащему в качестве опорной конструкции против вращения. Сила прикладывается к рабочей поверхности – как в ранее представленных вариантах – посредством находящегося под давлением или выдерживающего давление пробойника 10 в сборе.

Высота первого элемента 3 вращения предпочтительно фиксируется первым элементом 3 вращения, непосредственно удерживаемым на соответствующей высоте в корпусе скользящими элементами и соответствующей конструкцией корпуса (например, крышкой). Это может быть преимуществом всего устройства 1 горизонтального повторного центрирования, которое можно установить и/или удалить в качестве единого компонента.

Изобретение не ограничивается примерными вариантами, а скорее выводится из всеобъемлющего полного обсуждения всех изложенных аспектов.

Например, в частности также возможно, чтобы рабочие поверхности опорных элементов обеспечивали дополнительные функции, например, промежуточные остановы или ограничители перемещения.

Реферат

Группа изобретений относится к области железнодорожного транспорта, в частности к устройствам горизонтального повторного центрирования соединительного вала и к сцепкам, содержащим подобное устройство. Устройство содержит два элемента вращения, причем второй может вращаться относительно первого. Устройство выполнено с возможностью вырабатывания восстанавливающего крутящего момента. Момент действует на вал путем элементов вращения. Первый элемент вращения установлен без возможности вертикального перемещения относительно опорной конструкции и связан с валом. Второй элемент вращения связан с узлом пробойника. Пробойник находится под давлением и опирается на опорную конструкцию. Уменьшаются габаритные размеры центрирующего устройства. 2 н. и 20 з.п. ф-лы, 11 ил.

Комментарии