Механизм разгрузки вагона-хоппера - RU198191U1

Код документа: RU198191U1

Чертежи

Описание

Заявляемая полезная модель относится к железнодорожному транспорту и касается конструкции вагона хоппера, в частности механизма разгрузки.

Из уровня техники известна конструкция механизма разгрузки вагона-хоппера [патент РФ на полезную модель № 158555, опубликованный 10.01.2016 г.], содержащий приводной вал, установленный в подшипниках на раме вагона между бункерами и кинематически связанный с крышками разгрузочных люков, ручной привод поворота продольного вала, связанный с продольным валом посредством приводного рычага, и устройство блокировки. На продольный вал жёстко посажен двуплечий рычаг, шарнирно соединённый посредством тяг с крышками разгрузочных люков, продольный вал установлен на равном удалении от бункеров и с размещением оси продольного вала в одной плоскости с осями крепления тяг к крышкам разгрузочных люков в закрытом положении крышек, при этом в качестве устройства блокировки с обеих сторон продольного вала выполнены сектора-ограничители.

Недостатком вышеописанной конструкции является наличие дорогостоящих подшипниковых подвесок вала с системой смазки, требующих трудоемкого обслуживания в эксплуатации для поддержания работоспособного состояния механизма разгрузки.

Также из уровня техники известна конструкция вагона-хоппера [патент РФ на полезную модель № 67942, опубликованный 18.06.2007 г.]. Вагон-хоппер содержит кузов, представляющий собой раму с установленными на ней каркасом, состоящим из боковых и торцевых стен, двух разгрузочных бункеров с крышками, продольного конька. Также содержит механизм разгрузки, ходовую часть. Боковые стены каркаса состоят из стоек, верхней и нижней обвязок, раскосов и обшивки. Торцевые стены каркаса состоят из верхней обвязки, поперечных, продольных балок и обшивки. Крышки разгрузочных бункеров снабжены усиливающими пластинами, установленными под оси для рычага механизма разгрузки, при этом ось дополнительно жестко закреплена с внутренней стороны к ребру жесткости боковой обвязки бункера. Сочленение верхних обвязок торцевой и боковой стен усилены фигурными накладками. В механизме разгрузки между валом пневмоцилиндра и подшипником скольжения введена втулка, в которой выполнена кольцевая проточка по наружной и внутренней ее поверхности для гарантированной подачи смазки между поверхностями трения вала.

Данная конструкция выбрана в качестве прототипа для заявляемой полезной модели.

Недостатком вышеописанной конструкции является наличие дорогостоящих подшипниковых подвесок вала с системой смазки, требующих трудоемкого обслуживания в эксплуатации для поддержания работоспособного состояния механизма разгрузки.

Задачей, на решение которой направлена заявляемая полезная модель, является создание конструкции вагона-хоппера с механизмом разгрузки, обеспечивающей повышение эксплуатационной надежности.

Техническим результатом, от применения предлагаемой полезной модели, является повышение эксплуатационной надежности работы механизма разгрузки вагона-хоппера, а кроме того, снижение стоимости изготовления и трудоемкости его обслуживания.

Технический результат достигается за счет того, что приводной вал механизма разгрузки шарнирно закреплен на кузове посредством, жестко закрепленных на раскосах опор, состоящих из двух ребер с отверстиями соединенных планкой, и подвесок, состоящих из ребер с отверстиями, соединенных между собой щекой, представляющей сектор, образующий полукруглую поверхность повторяющую поверхность приводного вала, при этом опора и подвеска соединены между собой посредством, продетых в отверстия ребер опоры и подвески, осей, зафиксированных шайбой с шплинтом, вместе с этим, перемещение приводного вала в вертикальном направлении ограничено по меньшей мере одной щекой, установленной на каждой опоре, а перемещение приводного вала в продольном направлении ограничено посредством установленных на нем в зоне крайних раскосов ограничительных шайб, также планки опор жестко соединены упорами с хребтовой балкой рамы кузова.

Применение, для шарнирного крепления приводного вала, описанных опор и подвесок позволяет отказаться от использования дорогостоящих подшипниковых подвесок с системой смазки, требующих трудоемкого обслуживания и тщательного контроля их состояния. Предложенная конструкция шарнирного закрепления приводного вала, в свою очередь, обеспечивая надежное закрепление приводного вала в трех плоскостях (за счет щек и ограничительных шайб, упирающихся в щеки), позволяет упростить процесс монтажа, снизить стоимость изготовления и обслуживания, а главное повысить эксплуатационную надежность за счет отсутствия необходимости в контроле системы смазки. Кроме того, применение упоров соединяющих планки опор с хребтовой балкой посредством сварки, исключает деформацию раскосов рамы в эксплуатации от действия веса перевозимого груза, которая в свою очередь приводит к заклиниванию и выходу из строя механизма разгрузки вагона-хоппера, тем самым так же повышая эксплуатационную надежность.

Выполнение упоров планок опор расположенных на крайних раскосах из швеллера, а упоров планок опор расположенных на средних раскосах из швеллера с планкой, образующих прямоугольное сечение, позволяет обеспечить требуемую для сопротивления деформации раскосов от действия веса перевозимого груза жесткость конструкции, снизить материалоемкость упоров, так как на крайних раскосах достаточно использовать только швеллер вследствие действия меньшей силы на раскосы.

Выполнение в щеках подвесок сквозных проточек препятствует скоплению ссыпавшегося перевозимого груза и грязи в подвесках приводного вала, тем самым препятствуя заклиниванию механизма и повышая надежность и безопасность работы рычажной передачи механизма разгрузки.

Сущность заявляемой полезной модели, заключается в том, что механизм разгрузки вагона-хоппера, содержащий приводной вал, установленный на раскосах разгрузочных бункеров кузова вагона-хоппера включающего хребтовую балку, который кинематически связан с системой рычагов и тяг, соединенных с крышками разгрузочных бункеров, при этом, приводной вал механизма разгрузки шарнирно установлен на раскосах разгрузочных бункеров посредством закрепленных на них опор, состоящих из двух ребер с отверстиями соединенных планкой, и подвесок, состоящих из ребер с отверстиями соединенных между собой щекой, представляющей сектор, образующий полукруглую поверхность повторяющую поверхность приводного вала, кроме того, опора и подвеска соединены между собой посредством, продетых в отверстия ребер опоры и подвески, осей зафиксированных шайбой со шплинтом, вместе с этим, перемещение приводного вала в вертикальном направлении ограничено по меньшей мере одной щекой, установленной на каждой опоре, а перемещение приводного вала в продольном направлении ограничено посредством установленных на нем в зоне крайних раскосов ограничительных шайб, также планки опор жестко соединены упорами с хребтовой балкой кузова вагона-хоппера. Возможно выполнение упоров планок опор, расположенных на крайних раскосах, из швеллера, а упоры планок опор, расположенных на средних раскосах, из швеллера с планкой, образующих прямоугольное сечение.

Возможно выполнение в щеках подвесок сквозных проточек.

Сущность заявляемой полезной модели поясняется чертежами:

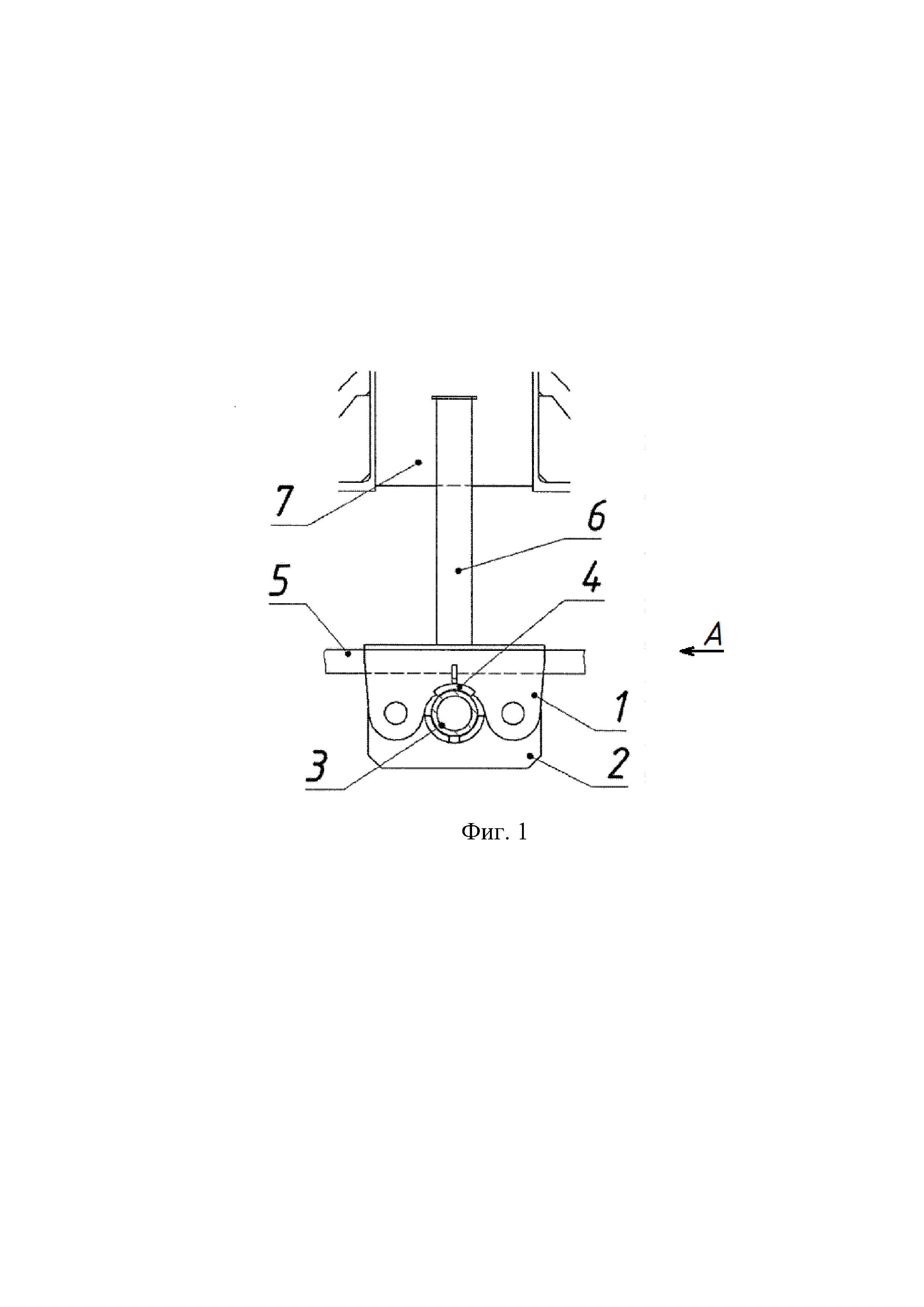

Фиг. 1 – Крепление приводного вала механизма разгрузки вагона-хоппера (вид вдоль);

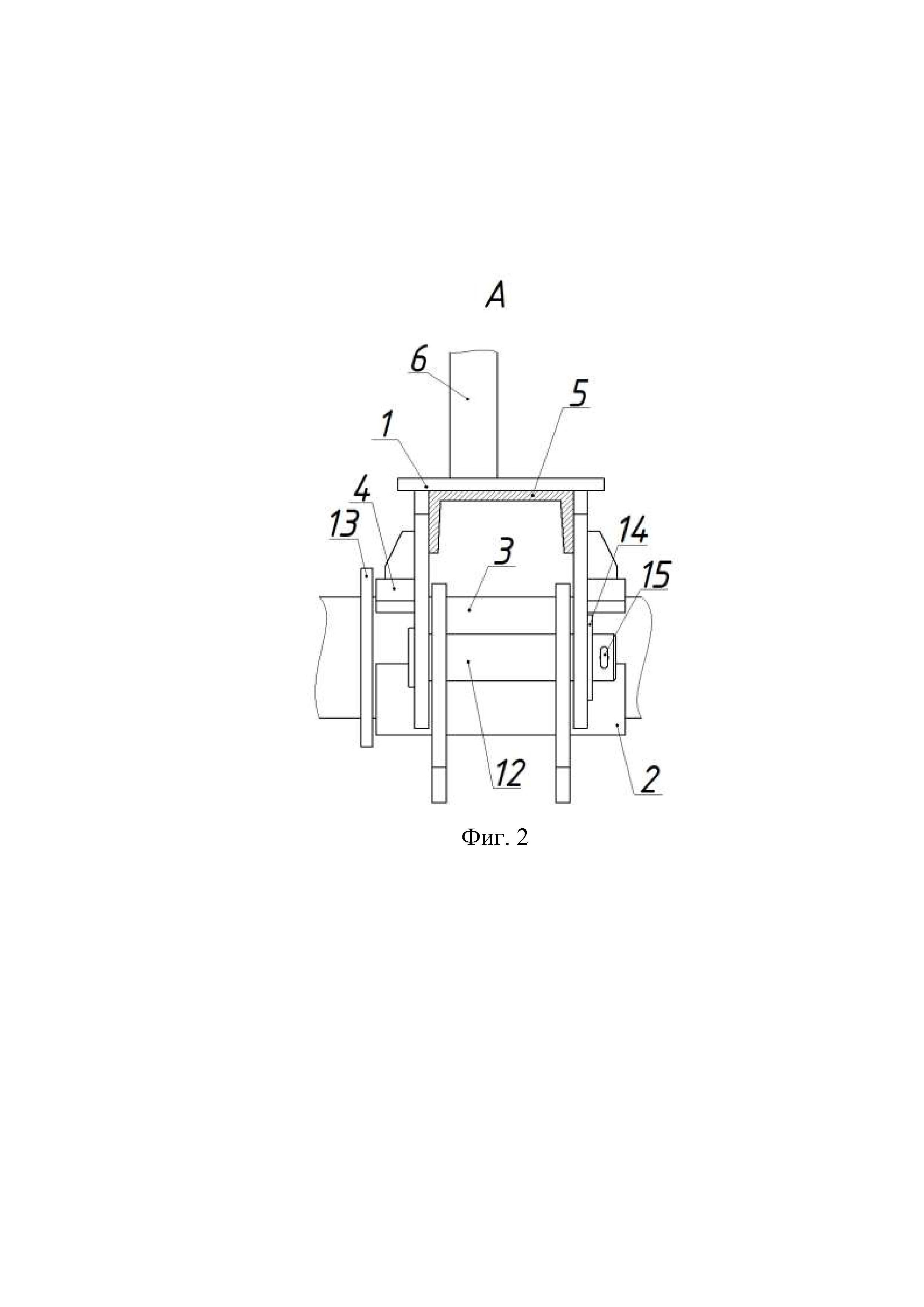

Фиг. 2 – Вид А (фиг.1);

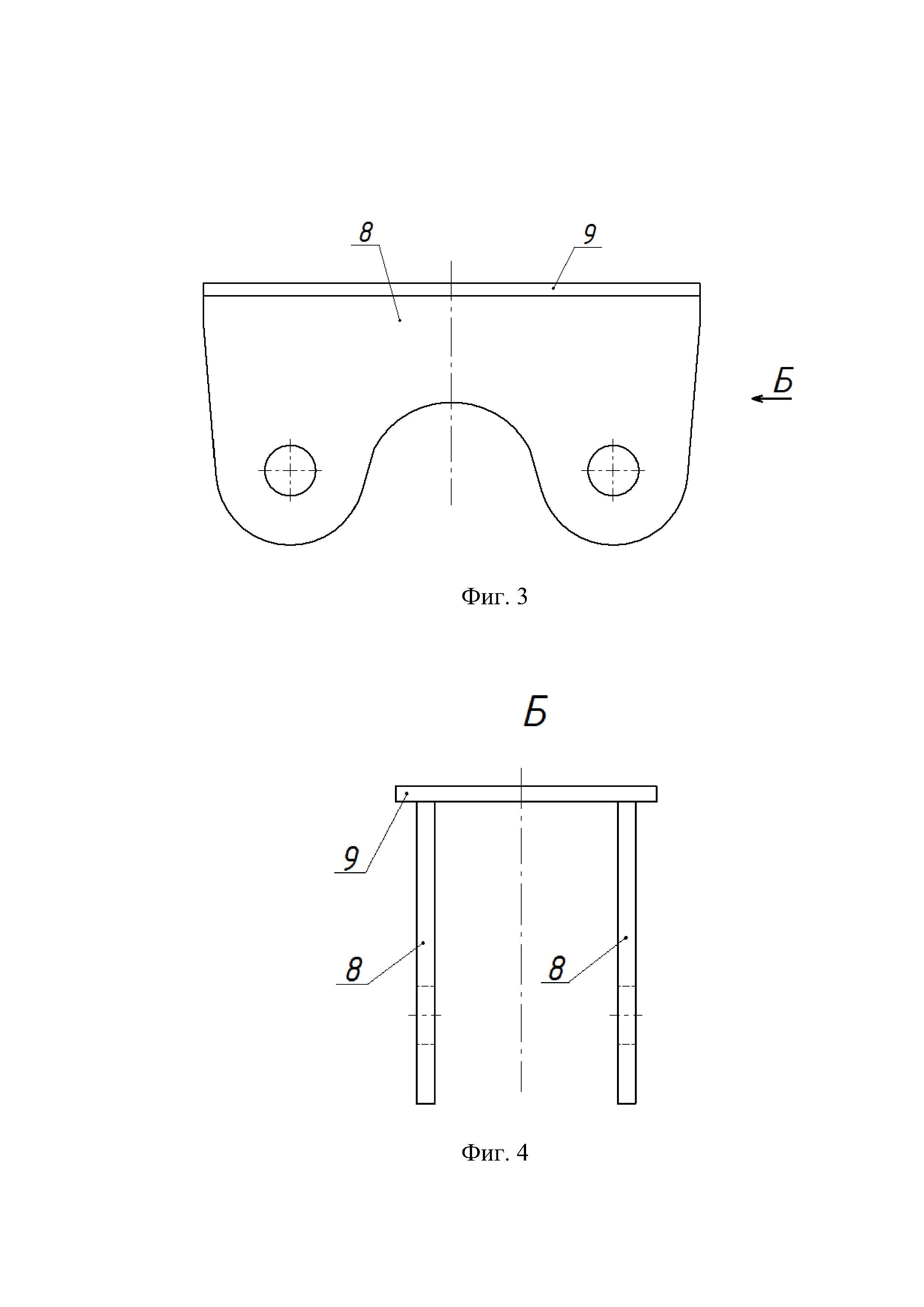

Фиг. 3 – Опора;

Фиг. 4 – Вид Б (фиг.3);

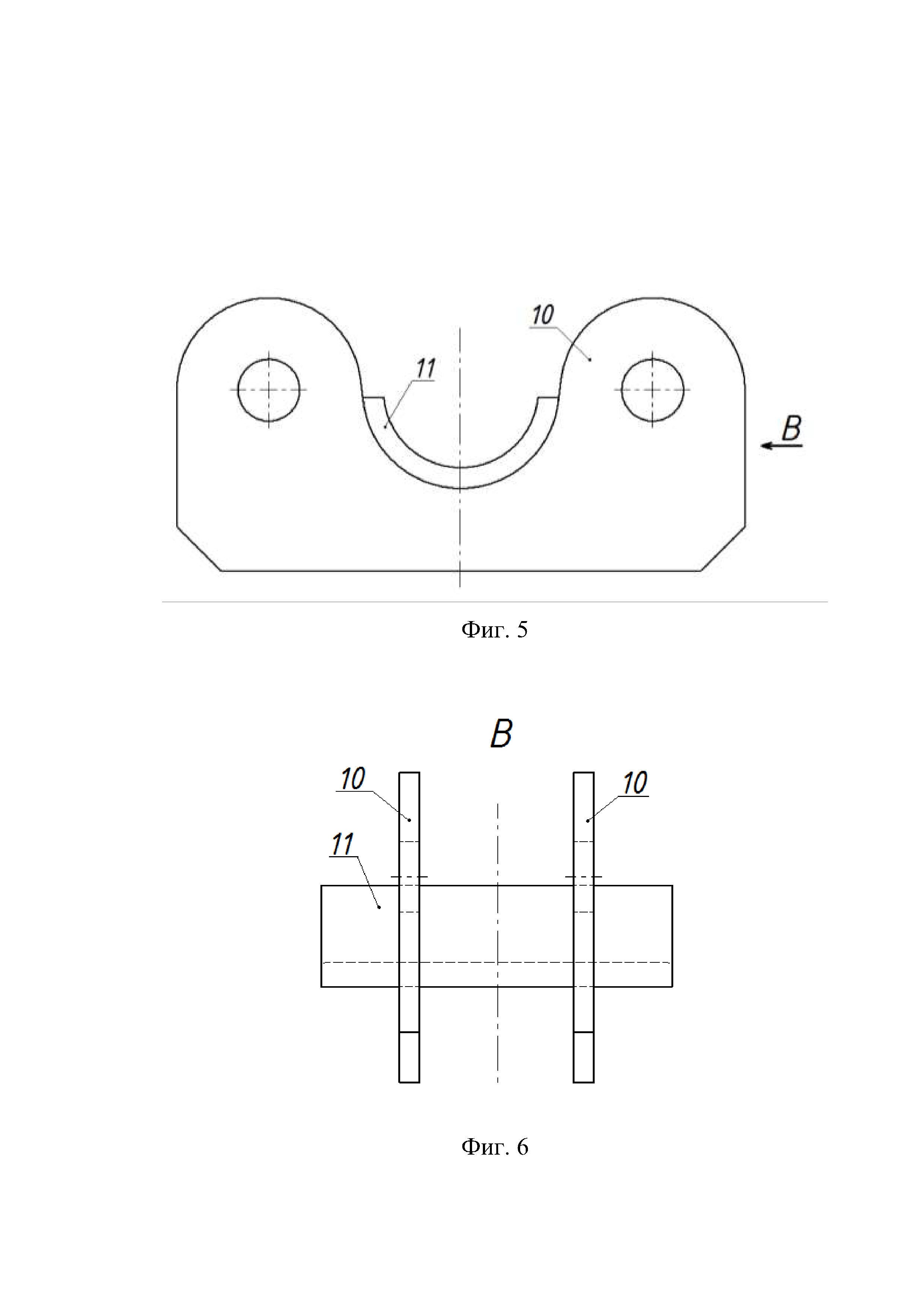

Фиг. 5 – Подвеска;

Фиг. 6 – Вид В (фиг. 5).

Приводной вал 3 механизма разгрузки шарнирно установлен на кузове вагона-хоппера посредством, закрепленных на раскосах разгрузочных

бункеров 5 опор 1 и подвесок 2. Опоры 1, состоят из двух ребер 8 с отверстиями, соединенных между собой планкой 9. Подвески 2 состоят из ребер 10 с отверстиями, соединенных между собой щекой 11, представляющей сектор, образующий полукруглую поверхность повторяющую поверхность приводного вала 3. Опоры 1 и подвески 2 соединены между собой посредством продетых в отверстия ребер 8 и 10 осей 12, зафиксированных шайбой 14 со шплинтом 15. На каждой опоре 1 установлена, по меньшей мере одна, щека 4, ограничивающая перемещение приводного вала 3 в вертикальном направлении. На приводном валу 3 в зоне крайних раскосов 5 установлены ограничительные шайбы 13, ограничивающие перемещение приводного вала 3 в продольном направлении. Планки 9 опор 1 жестко соединены с хребтовой балкой 7 кузова вагона-хоппера посредством упоров 6.

В настоящее время на заявляемую полезную модель разработана конструкторская документация и проведены всесторонние испытания опытных образцов.

Реферат

Заявляемая полезная модель относится к железнодорожному транспорту и касается конструкции механизма разгрузки вагона-хоппера. Механизм разгрузки вагона-хоппера, приводной вал (3) которого шарнирно установлен на раскосах разгрузочных бункеров кузова (5) посредством закрепленных на них опор (1) и подвесок (2). Опоры (1) состоят из двух ребер с отверстиями, соединенных между собой планкой. Подвески (2) состоят из ребер с отверстиями, соединенных между собой щекой, представляющей сектор, образующий полукруглую повторяющую поверхность приводного вала (3). Опоры (1) и подвески (2) соединены между собой посредством продетых в отверстия их ребер осей (12), зафиксированных шайбой (14) со шплинтом (15). На каждой опоре (1) установлена по меньшей мере одна щека (4), ограничивающая перемещение приводного вала (3) в вертикальном направлении. На приводном валу (3) в зоне крайних раскосов (5) установлены ограничительные шайбы (13), ограничивающие перемещение приводного вала (3) в продольном направлении. Планки опор (1) жестко соединены с хребтовой балкой рамы кузова вагона-хоппера посредством упоров (6). Заявляемая полезная модель позволяет создать конструкцию вагона-хоппера с повышенной эксплуатационной надежностью 2 з.п. ф-лы, 4 ил.

Комментарии