Контейнер - RU2763627C1

Код документа: RU2763627C1

Чертежи

Описание

Изобретение относится к транспортной таре, в частности к контейнерам, предназначенным преимущественно для перевозки сыпучих грузов.

Известно устройство для запирания крышек загрузочных люков съемных модулей, содержащее прижимы крышек загрузочных люков, взаимодействующие с запорными кронштейнами крышек загрузочных люков, горизонтальную замковую тягу, размещенную в опорных направляющих кронштейнах, закрепленных на крыше съемного модуля, Г-образные ригели, фиксирующие прижимы крышек загрузочных люков, вертикальную приводную тягу, нижний конец которой размещен в нижнем направляющем кронштейне, закрепленном на съемном модуле, причем в нижнем конце вертикальной приводной тяги и в нижнем направляющем кронштейне выполнены сквозные отверстия для размещения пломбировочного устройства, а верхний конец вертикальной приводной тяги взаимодействует с горизонтальной замковой тягой через шарнирное соединение, включающее двуплечий рычаг, отличающееся тем, что указанный двуплечий рычаг размещен на угловой стойке боковой стены съемного модуля, шарнирное соединение дополнительно содержит двуплечий рычаг, установленный на кронштейне, размещенном на крыше съемного модуля, и соединительную тягу, взаимодействующую с двуплечими рычагами (RU 179 724, МПК B61D 17/16, B65D 90/10, опубл. 23.05.2018).

Наиболее близким техническим решением является устройство для запирания крышек загрузочных люков вагонов, содержащее прижимы крышек загрузочных люков, взаимодействующие с запорными кронштейнами крышек загрузочных люков, размещенную с возможностью продольного перемещения в опорных направляющих кронштейнах, закрепленных на крыше вагона, горизонтальную замковую тягу с Г-образными ригелями, фиксирующими прижимы крышек загрузочных люков, вертикальную приводную тягу, взаимодействующую с горизонтальной замковой тягой, отличающееся тем, что прижим крышек загрузочных люков выполнен в виде приводной рукоятки, шарнирно установленной на крыше вагона, приводная рукоятка снабжена накидным кольцом для введения в фиксирующий паз, прорезанный в запорном кронштейне крышки загрузочного люка, для фиксирования приводной рукоятки ее свободный конец размещен между парой опорных направляющих кронштейнов, имеющих фиксирующие направляющие отверстия для размещения Г-образного ригеля, и зафиксирован Г-образным ригелем, введенным в указанные фиксирующие направляющие отверстия, вертикальная приводная тяга своим верхним концом соединена шарнирно с горизонтальной замковой тягой через двуплечий рычаг, шарнирно установленный на кузове вагона, нижний конец вертикальной приводной тяги размещен в нижнем направляющем кронштейне, закрепленном на кузове или на раме вагона, в нижнем конце вертикальной приводной тяги и в нижнем направляющем кронштейне выполнены сквозные отверстия для размещения пломбировочного устройства (RU 152 187, МПК B61D 17/16, опубл. 10.05.2015).

Недостатком данных устройств, в том числе наиболее близкого технического решения, является сложная конструкция, при этом не обеспечивающая должную степень надежности, а именно в случае акта вандализма или любого другого случая выхода из строя накидного кольца разгрузочные крышки станет возможным открыть без распломбировки механизма пломбирования.

Технической проблемой, решаемой заявляемым изобретением, является сложная и недостаточно надежная конструкция запорно-пломбировочного устройства крышки загрузочного люка, применимая в контейнере.

Техническим результатом является создание более надежной и простой конструкции контейнера, за счет конструктивных особенностей запорно-пломбировочного устройства разгрузочного люка.

Указанный технический результат достигается тем, что контейнер содержит корпус, образованный основанием, боковыми и торцевыми стенками, крышей, которые соединены между собой образуя единую конструкцию вертикальными стойками и горизонтальными балками, угловые фитинги, по крайней мере один загрузочный люк, разгрузочный люк с запорно-пломбировочным устройством, содержащим стопор, жестко соединенный с корпусом, рычаг с отверстием, соединенный с валом, размещенным с возможностью вращения в опорных направляющих кронштейнах вала, запорные устройства, каждое из которых включает фиксатор и кронштейн, согласно изобретению кронштейны запорных устройств, жестко закреплены на горизонтальной балке корпуса, а направляющие кронштейны вала и тяг жестко закреплены в горизонтальных балках корпуса, фиксаторы запорных устройств, соединенные с валом через тяги, размещенные с возможностью продольного перемещения в направляющих кронштейнах тяг, оснащены двойным шарнирным соединением, образованным с одной стороны соединением фиксатора с тягой, а с другой стороны - с кронштейном запорного устройства, стопор содержит две части, при этом первая часть представляет собой ограничитель, жестко закрепленный на корпусе и выполненный в виде выступающей детали, вторая часть представляет собой крепление с отверстием, соединенное с корпусом, при закрытом положении запорно-пломбировочного устройства рычаг размещен за ограничителем стопора и установлен соосно с отверстием элемента крепления стопора для размещения пломбировочного устройства.

Вал может быть ориентирован параллельно продольной оси крышки разгрузочного люка.

Тяги могут быть ориентированы перпендикулярно продольной оси крышки разгрузочного люка.

Направляющие кронштейны вала и тяг могут быть жестко закреплены в горизонтальных балках корпуса с помощью сварки.

Кронштейны запорных устройств могут быть жестко закреплены на горизонтальной балке корпуса при помощи сварки.

Диаметр отверстий направляющих кронштейнов вала может определяться диаметром вала и может быть приближен к нему.

Геометрическая форма отверстий направляющих кронштейнов тяги может определяться геометрической формой тяги.

Запорных устройств может быть по меньшей мере два.

Запорное устройство может содержать ответную часть.

Ответная часть запорного устройство может быть жестко закреплена на крышке разгрузочного люка сваркой.

Ответная часть запорного устройства может быть выполнена в виде детали, содержащей ось.

Ответная часть запорного устройства может быть выполнена в виде опоры.

Фиксатор запорного устройства может быть выполнен в виде крюка.

Фиксатор запорного устройства может быть выполнен в виде прижима.

На валу могут быть жестко закреплены переходные кронштейны с помощью сварки.

Тяги могут быть шарнирно соединены с фиксаторами запорных устройств и с валом при помощи осей с ограничителями.

Тяги могут быть шарнирно соединены с фиксаторами запорных устройств и с переходными кронштейнами вала при помощи осей с ограничителями.

Рычаг может быть жестко соединен с валом при помощи сварки.

Рычаг может быть шарнирно соединен с валом при помощи оси с ограничителями.

Ограничитель стопора может быть жестко закреплен на корпусе контейнера при помощи сварки.

Ограничитель стопора может быть выполнен в виде выступающей детали - крюка.

Ограничитель стопора может содержать основание.

Крепление стопора может быть жестко соединено с корпусом с помощью сварки.

Крепление стопора может быть шарнирно соединено с корпусом с помощью оси с ограничителем.

Крепление стопора может быть шарнирно соединено с корпусом через кронштейн, который в свою очередь жестко закреплен на корпусе.

Крепление стопора может быть выполнено в виде фигурной пластины.

Рычаг может включать выступ.

Сущность изобретения поясняется чертежами.

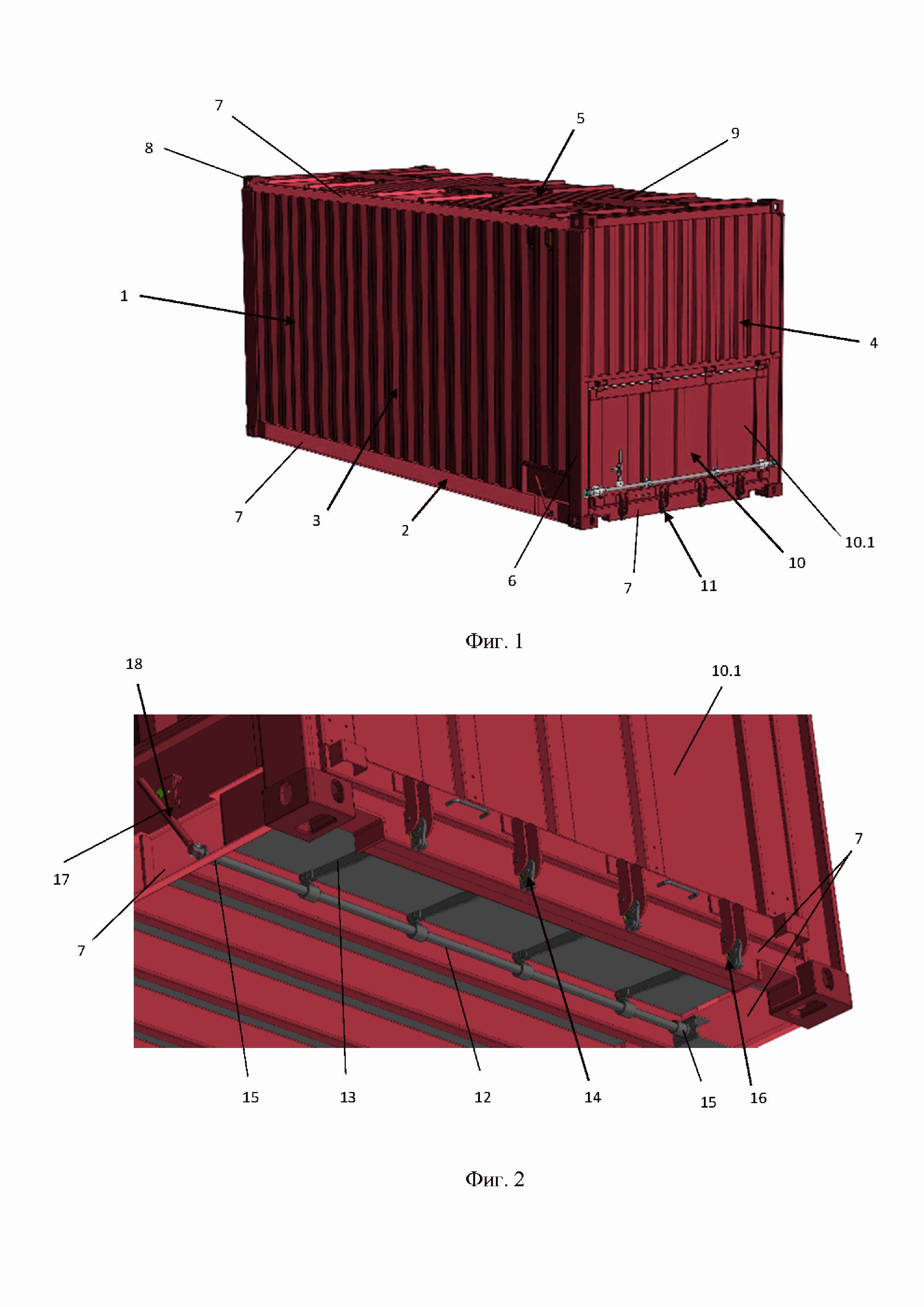

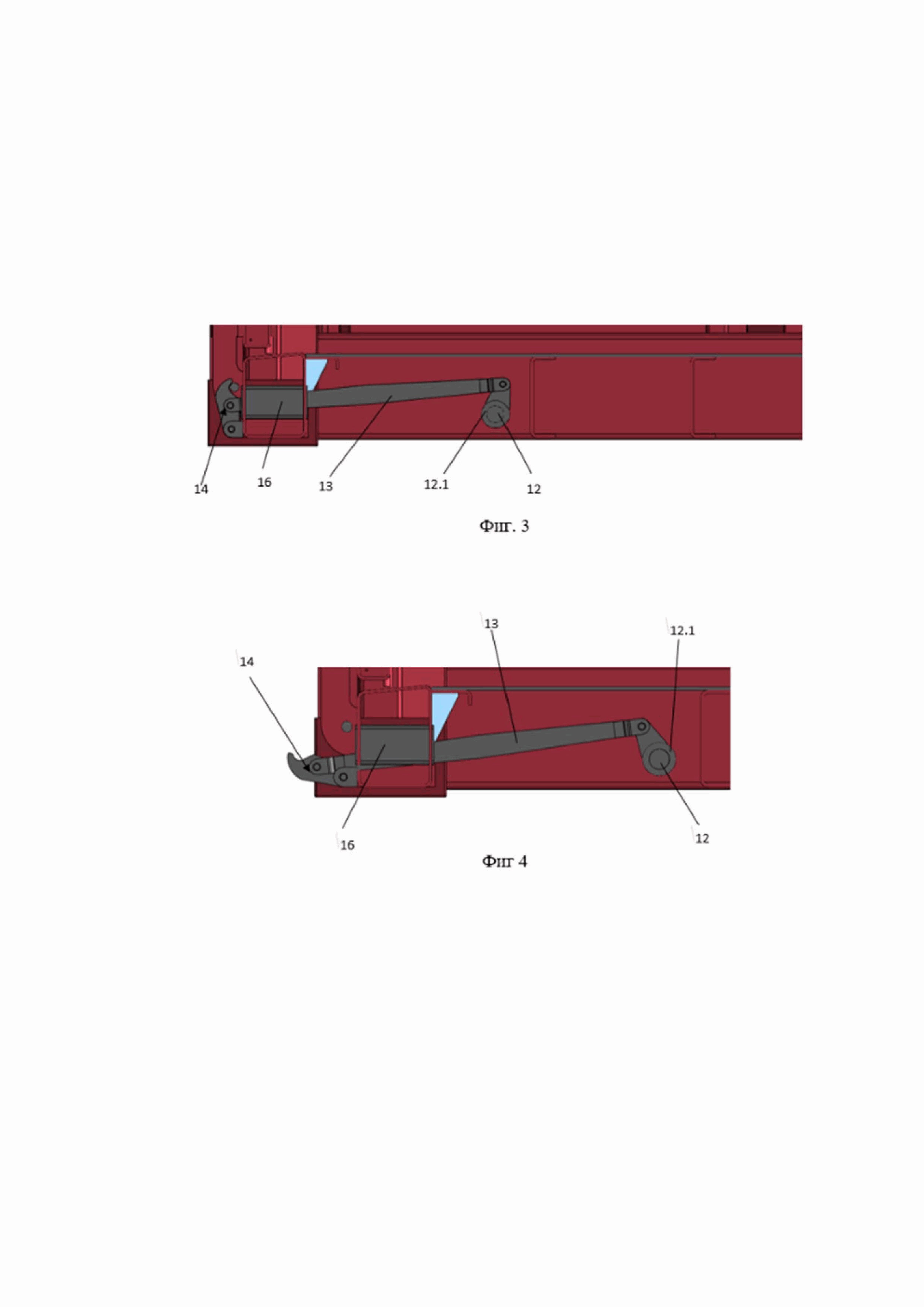

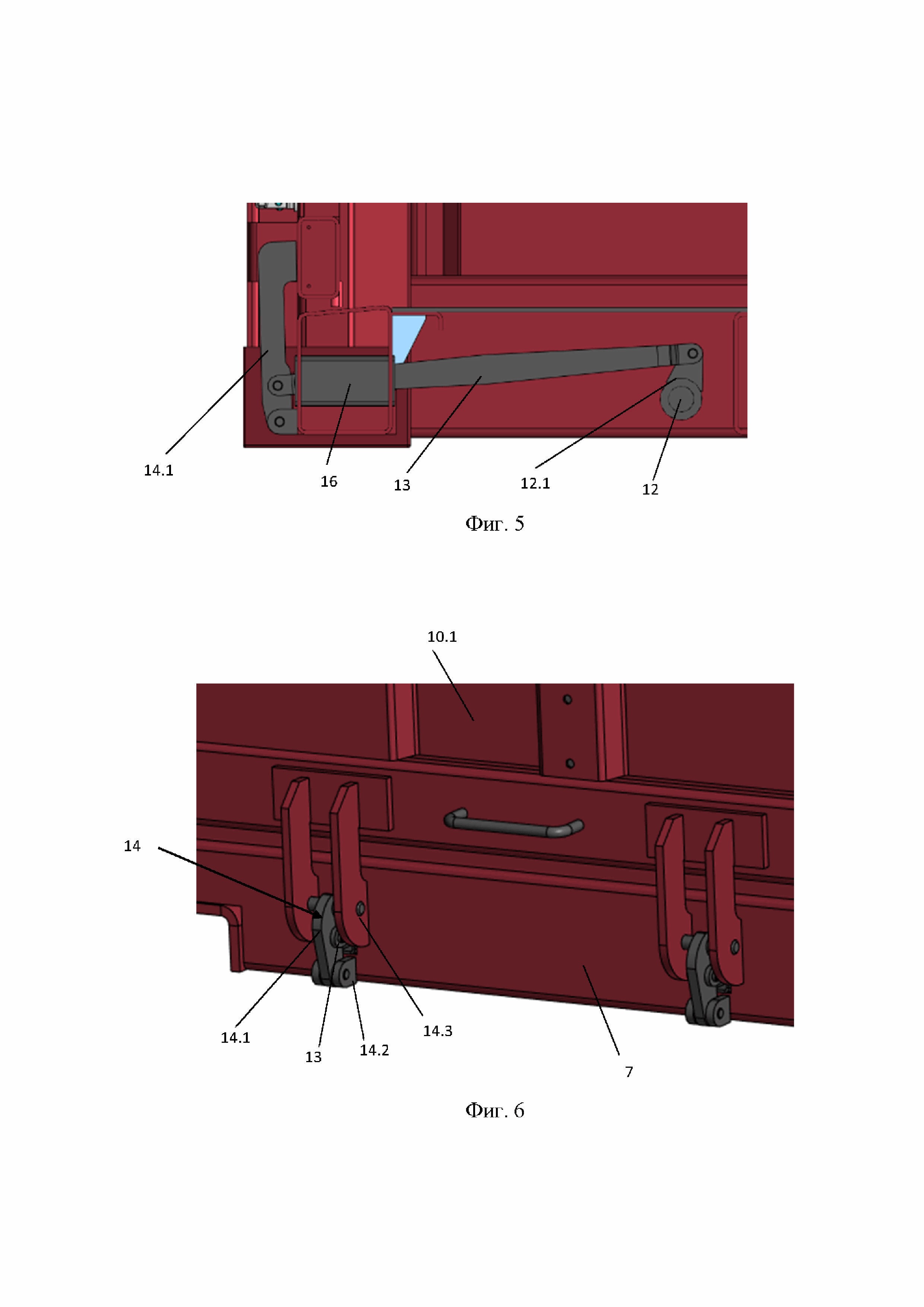

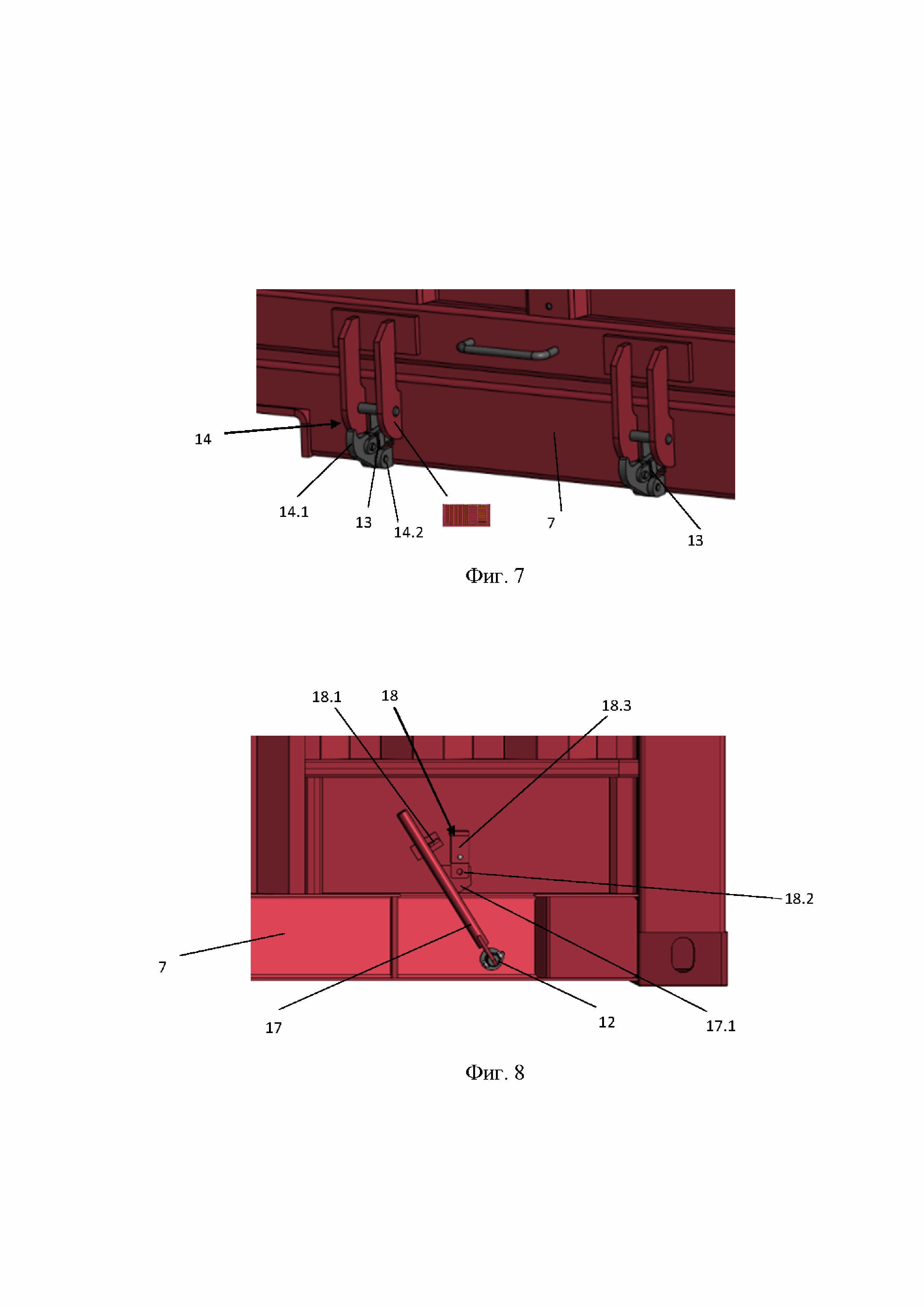

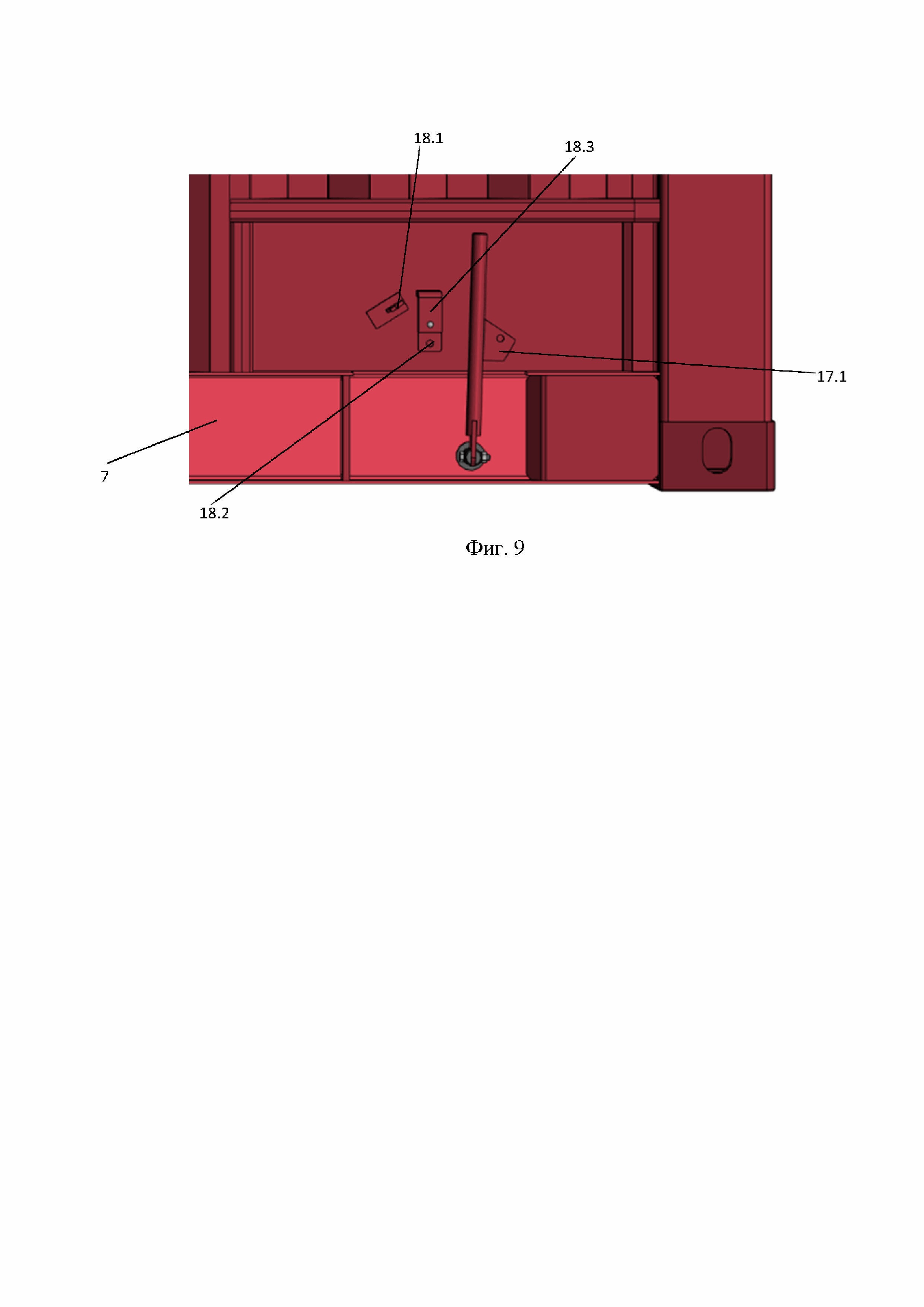

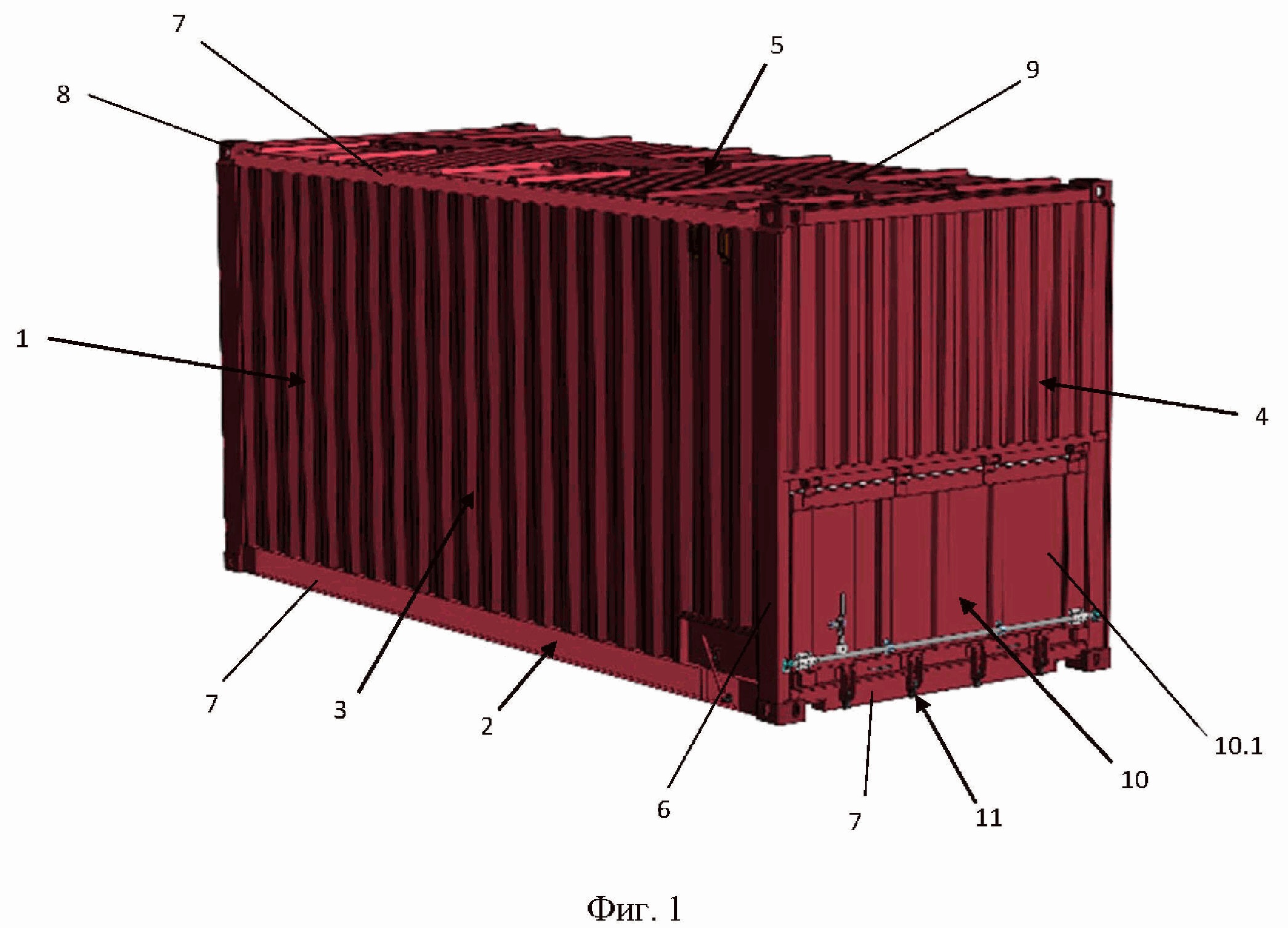

На фиг.1 представлен общий вид контейнера; на фиг.2 - расположение запорно-пломбировочного устройства крышек загрузочных люков; на фиг.3 - тяги в положении «закрыто»; на фиг.4 - тяги в положении «открыто»; на фиг.5 - запорное устройство в положении «закрыто»: фиксатор в виде прижима, ответная часть отсутствует; на фиг.6 - запорное устройство в положении «закрыто»: фиксатор в виде крюка, ответная часть в виде детали, содержащей ось; на фиг.7 - запорное устройство в положении «открыто»; на фиг.8 - рычаг в положении «закрыто»; на фиг.9 - рычаг в положении «открыто».

Следует понимать, что специалисты в данной области техники смогут предложить другие варианты осуществления изобретения и что некоторые ее детали можно изменять в различных других аспектах, не выходя за рамки сущности и объема настоящего изобретения. Соответственно, чертежи и подробное описание контейнера носят иллюстративный, но не ограничительный характер.

Контейнер, преимущественно для перевозки сыпучих грузов, (фиг.1) содержит корпус 1, образованный основанием 2, боковыми 3 и торцевыми 4 стенками, крышей 5, которые соединены между собой образуя единую конструкцию вертикальными стойками 6 и горизонтальными балками 7, а также содержит угловые фитинги 8.

На крыше 5 контейнера расположен по крайней мере один загрузочный люк 9 для возможности загрузки сыпучего груза. На иллюстрациях показано три загрузочных люка 9 для примера реализации контейнера с большим количеством люков, если подобное решение будет необходимо.

В нижней части корпуса 1 контейнера, например, с боковой 3 или торцевой 4 стороны, выполнен разгрузочный люк 10 для возможности разгрузки сыпучего груза, оснащенный запорно-пломбировочным устройством 11 для надежной фиксации крышки 10.1 разгрузочного люка 10 во время перевозки груза.

Элементы корпуса 1 и запорно-пломбировочное устройство 11 выполнены из металлов или сплавов на их основе, например, из стали.

Запорно-пломбировочное устройство 11 (фиг.2) включает в себя вал 12, тяги 13, запорные устройства 14, направляющие кронштейны вала 15 и направляющие кронштейны тяги 16, рычаг 17, а также стопор 18.

Направляющие кронштейны 15 (фиг.2) и 16 (фиг.3 и 4) жестко закреплены в горизонтальных балках 7, например кронштейны 15 в боковых стенках 3, кронштейны 16 в торцевой стенке 4 контейнера, или наоборот, например, с помощью сварки. Направляющие кронштейны 15 предназначены для точного позиционирования вала 12 в горизонтальных балках 7 контейнера, поэтому каждый направляющий кронштейн 15 содержит отверстие для размещения и прохождения сквозь него вала 12, ориентированного параллельно продольной оси крышки 10.1 разгрузочного люка 10 контейнера, при этом вал 12 размещен в отверстиях направляющих кронштейнов 15 подвижно, с возможностью его вращения в них. Диаметр отверстий направляющих кронштейнов 15 определяется диаметром вала 12 и приближен к нему для надежной установки вала 12 и его точного позиционирования, позволяющего избежать повреждения вала 12.

Направляющие кронштейны 16 предназначены для точного позиционирования тяги 13 в горизонтальных балках 7 контейнера, поэтому каждый направляющий кронштейн 16 содержит отверстие, для размещения и свободного прохождения тяги 13, ориентированной перпендикулярно продольной оси крышки 10.1 разгрузочного люка 10 контейнера, при этом тяги 13 размещены в отверстиях направляющих кронштейнов 16 подвижно, с возможностью их продольного перемещения сквозь них. Геометрическая форма отверстий направляющих кронштейнов 16 определяется геометрической формой тяги 13 для обеспечения свободного прохождения и избегания повреждения тяги 13.

Применение жестко закрепленных в горизонтальных балках 7 корпуса 1 контейнера направляющих кронштейнов 15 и 16, точно позиционирующих вал 12 и тяги 13 запорно-пломбировочного устройства 11, не препятствующих их свободному вращению/перемещению соответственно, позволяет обеспечить сохранность вала 12 и тяги 13, избежав излишнего трения и их истирания, а соответственно создать более надежную конструкцию запорно-пломбировочного устройства 11, и контейнера в целом способного к долгой эксплуатации.

Вал 12 шарнирно соединен с тягой 13 напрямую или же может включать переходные кронштейны 12.1, жестко закрепленные на нем, например, при помощи сварки и шарнирно соединенные с тягами 13, в свою очередь тяги 13 шарнирно соединены с запорным устройством 14. На чертежах показано более сложное исполнение через кронштейны 12.1 (фиг.3, 4)

Установка вала 12 с возможностью вращения создает возможность перемещать тяги 13, тем сам приводя в действие запорное устройство 14 и переводить запорно-пломбировочное устройство 11 в положение закрыто.

Запорное устройство 14 (фиг.5-7) содержит фиксатор 14.1, кронштейн фиксатора 14.2. Фиксатор 14.1, выполнен, например, в виде прижима (фиг.5), предназначен для надежного запирания крышки 10.1 загрузочного люка 10. Фиксатор 14.1 одной своей стороной шарнирно соединен с кронштейном 14.2, жестко закрепленным на горизонтальной балке 7, например, при помощи сварки, расположенной с боковой 3 или торцевой 4 стороны контейнера, а другой стороной взаимодействует с крышкой 10.1 разгрузочного люка 10, а именно при переведении запорно-пломбировочного устройства 11 в положение «закрыто» надежно фиксируют ее.

Необходимо применять по меньшей мере два запорных устройства 14, равномерно распределенных по крышке 10.1 разгрузочного люка 10, так как один не сможет удержать крышку в закрытом состоянии при воздействии эксплуатационных нагрузок. В качестве примера представлено запорно-пломбирующее устройство 11 с четырьмя запорными устройствами 14, при необходимости можно устанавливать и больше, их количество будет определяться от размера самих запорных устройств 14, размера крышки 10.1, разгрузочного люка 10 и нагрузки, которую они должны выдерживать в рабочем порядке при эксплуатации.

Применение запорного устройства 14, в котором фиксатор 14.2 оснащен двойным шарнирным соединением, а именно шарнирным соединением фиксатора 14.1 с тягой 13 и с кронштейном 14.2, обеспечивает точное позиционирование фиксатора 14.1, позволяющее обеспечить равномерность распределения нагрузки, воспринимаемой крышкой 10.1 от запорного устройства 11 и надежно зафиксировать крышку 10.1 разгрузочного люка 10 в положении «закрыто», а также реализует управляющую функцию и позволяет переводить фиксатор 14.1 в положение «закрыто/открыто».

Запорное устройство 14 дополнительно может содержать ответную часть 14.3, жестко закрепленную на крышке 10.1 разгрузочного люка 10, например, сваркой. В таком случае фиксатор 14.1 своей другой стороной будет взаимодействовать с ответной частью 14.3. Фиксатор 14.1 и ответная часть 14.3 могут быть выполнены, например, в виде крюка и детали, содержащей ось, фиксатор 14.1 в виде прижима, ответная часть 14.3 в виде опоры. Применение ответной части 14.3 позволяет обеспечить дополнительное усиление и распределение нагрузки, воспринимающейся крышкой 10.1 разгрузочного люка 10 от запорно-пломбировочного устройства 11, поэтому при необходимости можно дополнительно усилить конструкцию. В качестве примера реализации на чертежах представлено запорное устройство 14, выполненное с фиксатором 14.1 в виде крюка и ответной частью 14.3 в виде детали, содержащей ось (фиг.6, 7), для возможности осуществления, в том числе, более сложной конструкции.

Шарнирное соединение вала 12 с тягой 13, переходного кронштейна 12.1 вала 12 с тягой 13, тяги 13 с фиксатором 14.1 запорного устройства 14 может быть реализовано при помощи оси с ограничителями, например, оси с бобышками или бонками.

Вращение вала 12 через тягу 13 приводит в движение фиксаторы 14.1 запорного устройства 14, обеспечивая их переведение в крайние положения: положение «закрыто» (фиг.6), когда фиксаторы 14.1 ограничивают перемещение крышки 10.1 разгрузочного люка 10, положение «открыто» (фиг.7), когда фиксаторы 14.1 не препятствуют свободному перемещению и открытию крышек 10.1 разгрузочных люков 10.

Положения фиксаторов 14.1 «закрыто/открыто», достигаемые перемещением тяги при вращении вала 12, обуславливают положения запорно-пломбировочного устройства 11 «закрыто/открыто» (фиг.5-7).

Вал 12 своими концами установлен в направляющих кронштейнах 15, при это одним из своих концов вал 12 соединен с рычагом 17, например, жестко - при помощи сварки или шарнирно - при помощи оси с ограничителями (фиг.2).

Рычаг 17 преобразует поступательные движения рычага 17 во вращательные движения вала 12, которые далее преобразуются в поступательное движение тяг 13, приводящих во вращение запорное устройство 14.

При перемещении рычага 17 влево фиксаторы 14.1 переводятся в положение «закрыто», что соответствует положению «закрыто» (фиг.8) запорно-пломбировочного устройства 11. При перемещении рычага 17 вправо фиксаторы 14.1 переводятся в положение «открыто» (фиг.9), что соответствует положению «открыто» запорно-пломбировочного устройства 11.

Стопор 18 необходим для взаимодействия и фиксации рычага 17 в положении «закрыто» и состоит из двух частей: первая часть - ограничитель 18.1, вторая часть - крепление 18.2. Ограничитель 18.1 стопора жестко закреплен на корпусе 1 контейнера, а крепление 18.2 может быть шарнирно соединено с корпусом 1 контейнера напрямую или через шарнирное соединение с кронштейном 18.3, жестко закрепленным на корпусе 1 контейнера. Шарнирное соединение крепления 18.2 реализовано, например, с помощью оси с ограничителями, жесткое соединение ограничителя 18.1 и кронштейна 18.3 с корпусом, например, помощью сварки на боковой 3 или торцевой 4 стенке контейнера. Крепление через кронштейн 18.3 применяется для обеспечения повышенной надежности при фиксации рычага 17 стопором 18. На фиг.8-9 представлен стопор 18, где соединение крепления 18.2 с корпусом реализовано через кронштейн 18.3 для возможности осуществления, в том числе, и более сложного из описанного.

Ограничитель 18.1 выполняет функцию промежуточного запирания и предназначен для заведения за него и рычага 17, чтобы ограничить его перемещение вправо по горизонтали. В связи с этим ограничитель выполнен в виде выступающей детали, за которую возможно зацепить рычаг 17, например, выполнен в виде крюка. Для обеспечения дополнительной жесткости и более равномерного распределения нагрузки ограничитель 18.1 может быть оснащен основанием и через него крепиться к корпусу 1 контейнера.

Крепление 18.2 необходимо для осуществления окончательного запирания и выполнено, например, в виде фигурной пластины, содержит отверстие для взаимодействия с рычагом 17, который в свою очередь включает выступ 17.1 с отверстием для взаимодействия с креплением 18.2.

Рычаг 17 необходим для пломбирования запорно-пломбировочного устройства 11, поэтому его перемещают в левом направлении и устанавливают за ограничитель 18.1 («левое» положение рычага 17), тем самым ограничивая рычаг 17 от перемещения вправо по горизонтали. Отверстия рычага 17 и крепления 18.2 располагают соосно и через них устанавливают пломбирующее устройство (на чертежах не показано), тем самым происходит фиксация устройства 11 и ограничение его от перемещения по горизонтали, также данное действие обуславливает переведение запорного устройства 14 в положение «закрыто», соответственно устройство 11 пломбируется, то есть находится в положении «закрыто».

Применение стопора 18, состоящего из двух частей с двухэтапной фиксацией рычага 17, то есть основной этап - с помощью крепления 18.2 стопора 18 и дополнительный этап (основной, сопровождающийся предварительным ограничением) - ограничителем 18.1 на завершающем этапе запирания запорно-пломбировочного устройства 11 позволяет обеспечить надежную фиксацию всех составных элементов запорно-пломбировочного устройства 11 в положении «закрыто», а соответственно позволяет надежно зафиксировать крышки 10.1 разгрузочного люка 10.

Для достижения положения «открыто» рычаг 17 выводят из зацепления со стопором 18 и перемещают вправо до упора, данное положение рычага 17 обуславливает положение устройства 11 «открыто».

Запорно-пломбировочные устройства 11 применяются в целях предотвращения проникновения посторонних лиц в грузовые помещения контейнеров и обеспечивают сохранность перевозимых грузов. Благодаря тому, что в предлагаемой конструкции запорно-пломбировочного устройства 11 запорные устройства 14 воздействуют непосредственно на крышку 10.1 разгрузочного люка 10, тем самым запирая ее, то появляется возможность реализовать конструкцию запорно-пломбировочного устройства 11, в котором положение «закрыто» является не степенью защиты запорного устройства и происходит только пломбирование, как в выбранном прототипе, а еще обеспечивается полноценное запирание крышки 10.1 разгрузочного люка 10, а соответственно объединить два отдельных устройства запорное и пломбировочное в одно единое, что непосредственным образом влияет на упрощение конструкции запорно-пломбировочного устройства 11 и всего контейнера в целом.

При применении предлагаемой конструкции исключаются варианты несанкционированного открытия крышки 10.1 разгрузочного люка 10 (например, путем обрезания накидного кольца рукоятки, входящим в зацепление с кронштейном), а применение двойного шарнирного крепления фиксатора 14.1 запорного устройства 14, перемещаемого тягой, появляется возможность размещения вала 12 с возможностью вращения и тяг 13 с возможностью перемещения в направляющих кронштейнах 15 и 16, а также стопора 18, состоящего из двух частей с двухэтапной фиксацией рычага 17, гарантирует более высокую степень надежности и защиты крышки 10.1 разгрузочного люка 10 в закрытом состоянии, которая позволяет сохранить перевозимый груз от атмосферных осадков и несанкционированного доступа, а соответственно повысить надежность запорно-пломбировочного устройства 11 и контейнера в целом.

Описание работы контейнера

Загрузка контейнера сыпучим грузом производится стандартным способом через верхний (или верхние) загрузочные люки 9 крыши 5.

Разгрузка контейнера осуществляется путем выведения запорно-пломбировочного устройства 11 разгрузочного люка 10 из положения «закрыто», для этого необходимо снять пломбирующее устройство, тем самым освободив рычаг 17 от зацепления с креплением 18.2, затем потянуть рычаг 17 вправо и переместить его в крайнее правое положение, освободив его от зацепления с ограничителем 18.1. Данные действия приведут во вращение вал 12, с помощью которого переместятся тяги 13, которые приведут во вращение запорные устройства 14, освобождая от фиксации крышку 10.1 разгрузочного люка 10 и переводя запорно-пломбировочное устройство 11 из положения «закрыто» в положение «открыто».

Чтобы завести запорно-пломбировочное устройство 11 в положение «закрыто» необходимо потянуть рычаг 17 влево, завести за ограничитель 18.1, ограничив от перемещений вправо, затем переместить крепление 18.2 и установить его соосно с отверстием рычага 17. Данные действия приведут во вращение вал 12, с помощью которого переместятся тяги 13, приводящие во вращение запорные устройства 14, которые зафиксируют крышку 10.1 загрузочного люка 10, переведя запорно-пломбировочное устройство 11 из положения «открыто» в положение «закрыто», далее через соосные отверстия устанавливают пломбирующее устройство.

Таким образом, применение заявленного изобретения позволяет за счет создания устройства, одновременно выполняющего роль как пломбирующего, так и запирающего крышку разгрузочного люка, то есть отказаться от дополнительного устройства, с конструктивными особенностями, обеспечивающими более надежную фиксацию и запирание крышки разгрузочного люка, позволяет создать более простую и надежную конструкцию контейнера.

Реферат

Изобретение относится к транспортной таре, в частности к контейнерам, предназначенным преимущественно для перевозки сыпучих грузов. Контейнер содержит корпус, образованный основанием, боковыми и торцевыми стенками, крышей, которые соединены между собой, образуя единую конструкцию вертикальными стойками и горизонтальными балками, угловые фитинги, по крайней мере, один загрузочный люк, по крайней мере, один разгрузочный люк с запорно-пломбировочным устройством, содержащим стопор, соединенный с корпусом, рычаг с отверстием, соединенный с валом, размещенным с возможностью вращения в направляющих кронштейнах вала, запорные устройства, каждое из которых включает фиксатор и кронштейн. При этом кронштейны запорных устройств жестко закреплены на горизонтальной балке корпуса, а направляющие кронштейны вала и тяг жестко закреплены в горизонтальных балках корпуса. Фиксаторы запорных устройств, соединенные с валом через тяги, размещенные с возможностью продольного перемещения в направляющих кронштейнах тяг, оснащены двойным шарнирным соединением, образованным с одной стороны соединением фиксатора с тягой, а с другой стороны - с кронштейном запорного устройства. Стопор содержит две части, при этом первая часть представляет собой ограничитель, жестко закрепленный на корпусе и выполненный в виде выступающей детали, вторая часть представляет собой крепление с отверстием, соединенное с корпусом. При закрытом положении запорно-пломбировочного устройства рычаг размещен за ограничителем стопора и установлен соосно с отверстием элемента крепления стопора для размещения пломбировочного устройства. Технический результат заключается в создании более надежной и простой конструкции контейнера за счет конструктивных особенностей запорно-пломбировочного устройства разгрузочного люка. 26 з.п. ф-лы, 9 ил.

Комментарии