Фильтрующее устройство, выполненное с возможностью обратной промывки - RU2293655C1

Код документа: RU2293655C1

Чертежи

Описание

Изобретение относится к выполненному с возможностью обратной промывки фильтрующему устройству для термопластичного пластмассового материала, содержащему корпус, в котором предусмотрены, по меньшей мере, один подающий канал для подлежащего фильтрации материала и, по меньшей мере, один выходной канал для фильтрованного материала, и, по меньшей мере, одно расположенное в корпусе несущее тело, которое несет, по меньшей мере, два сеточных гнезда и установлено с возможностью перемещения в корпусе между положением фильтрации и, по меньшей мере, одним соответствующим одному сеточному гнезду положением обратной промывки, при этом в положении фильтрации расположенные на стороне подводимого потока сеточных гнезд распределительные пространства соединены через подводящие каналы, по меньшей мере, с одним подающим каналом, а расположенные на стороне отвода потока сеточных гнезд коллекторные пространства соединены, по меньшей мере, с одним выходным каналом, и в положении обратной промывки несущего тела фильтрованный материал попадает из коллекторного пространства сеточного гнезда через расположенный в несущем теле канал обратной промывки в коллекторное пространство другого, подлежащего очистке сеточного гнезда, и при закрытом отводящем канале этого другого сеточного гнезда вместе с загрязнениями этого сеточного гнезда отводится через распределительное пространство этого сеточного гнезда в выходной канал обратной промывки.

Такая конструкция выполненного с возможностью обратной промывки фильтрующего устройства известна из ЕР 540546 В1, и это устройство хорошо работает. Задача предлагаемого изобретения состоит в создании такого устройства, конструкция которого была бы усовершенствована благодаря наличию более укороченных путей промывки и благодаря улучшению соотношения при переключении между фильтрацией и обратной промывкой. Указанная задача согласно изобретению решается за счет того, что каждому сеточному гнезду соответствует, по меньшей мере, одно установленное в корпусе с возможностью перемещения относительно несущего тела управляющее тело для секционной обратной промывки этого сеточного гнезда, при этом каждое из этих управляющих тел образует отводной канал, который в положении обратной промывки, по меньшей мере, через одно управляющее отверстие соединен по меньшей мере с одним выходным каналом обратной промывки. За счет целенаправленного расположения этих управляющих тел относительно положения выходного канала обратной промывки несущего тела можно сильно сократить длину выходного канала обратной промывки по сравнению с указанной в начале известной конструкцией, что означает снижение опасности крекирования пластмассового материала в этом выходном канале. Одновременно достигается то преимущество, что при целенаправленных перемещениях несущего тела и управляющего тела процесс обратной промывки начинается не тогда, когда несущее тело приводится в положение обратной промывки, а лишь тогда, когда за счет соответствующего перемещения управляющего тела его управляющее отверстие окажется на одной линии с выходным каналом обратной промывки несущего тела. Это приводит к уменьшению износа несущего тела, а следовательно, к увеличению срока службы несущего тела и тем самым всего устройства.

Согласно предпочтительному варианту выполнения конструкции, согласно изобретению, для каждого сеточного гнезда предусмотрены, по меньшей мере, два установленных с возможностью перемещения независимо друг от друга управляющих тела, каждое из которых соответствует одной секции сеточного гнезда для обратной промывки этой секции. Хотя секционная промывка сеточного гнезда уже возможна также без этой меры, за счет этой меры дополнительно улучшается секционная обратная промывка и при разумной конструкции она выполняется равномерно для всех секций сеточного гнезда.

Согласно одной модификации изобретения, каждое управляющее тело образовано сдвигаемой в ее продольном направлении и/или поворачиваемой вокруг ее продольной оси заслонкой, при этом отводной канал проходит в осевом направлении заслонки и каждое управляющее отверстие пронизывает стенку отводного канала. При этом по меньшей мере одна заслонка имеет, по меньшей мере, два управляющих отверстия, которые для сдвигаемой заслонки смещены относительно друг друга в продольном направлении заслонки, а для поворачиваемой заслонки - в окружном направлении заслонки.

Особенно простая конструкция получается тогда, когда каждое управляющее тело образовано трубой, которая направляется в отверстии корпуса с возможностью сдвига и/или поворота. Затраты на изготовление управляющего тела в этом случае сводятся к выполнению управляющих отверстий, которые можно просто выполнять с помощью сверления, поскольку в качестве трубы для управляющего тела можно применять предлагаемые в торговле детали.

Особые преимущества возникают в рамках изобретения, когда каждый выходной канал обратной промывки расположен примерно по центру относительно соответствующей ему секции сеточного гнезда, поскольку за счет этого можно уменьшить потребность в очищенном пластмассовом материале для процесса обратной промывки, и обеспечиваются равномерные соотношения для всех секций сеточного гнезда.

Кроме того, в рамках изобретения существует возможность уменьшения распределительных пространств. Это достигается, согласно изобретению, за счет того, что, по меньшей мере, одно сеточное гнездо имеет две изогнутые перфорированные пластины, между которыми расположено круговое в плоском состоянии сито, при этом обе перфорированные пластины установлены в приемном отверстии несущего тела, которое в соответствии с кривизной перфорированных пластин имеет овальное поперечное сечение при рассмотрении в осевом направлении приемного отверстия, при этом перфорированные пластины расположены так, что выпуклая сторона во время процесса фильтрации располагается на стороне прихода потока. За счет этого обеспечивается упомянутое уменьшение распределительных пространств и одновременно увеличение коллекторных пространств, что благоприятно сказывается на процессе обратной промывки, поскольку применяемый в процессе обратной промывки очищенный расплав может равномерно распределяться по всей поверхности подлежащей обратной промывке секции фильтра. Одновременно обеспечивается возможность применения обычных круговых сит и предотвращается поворот перфорированных пластин.

В рамках данного изобретения поверхность каждого сеточного гнезда можно разделять на любое число секций, которые можно подвергать обратной промывке по отдельности или группами. Строгое разделение сеточной поверхности на отдельные, раздельно друг от друга подвергаемые обратной промывке секции можно легко достигнуть, когда, по меньшей мере, в одном сеточном гнезде коллекторное пространство разделено, по меньшей мере, одной поддерживающей сито поперечной стенкой на секции коллекторного пространства. Эти поперечные стенки одновременно улучшают опору сита в процессе обратной промывки, что особенно благоприятно сказывается в упомянутой выше конструкции с изогнутыми перфорированными пластинами.

На чертежах схематично изображены примеры выполнения изобретения:

фиг.1 - устройство в положении фильтрации в разрезе по оси несущего тела, при этом последнее показано на виде сбоку;

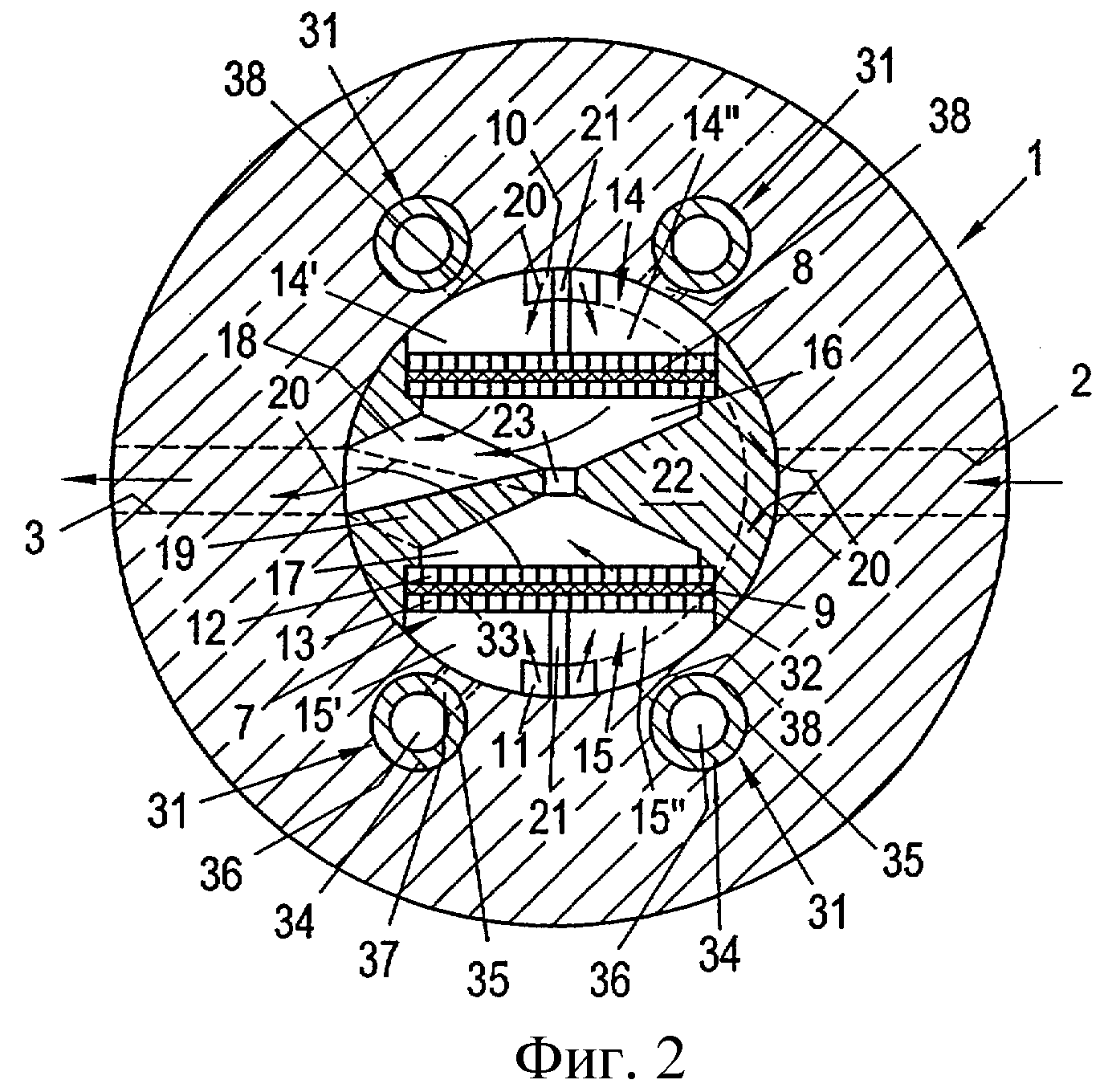

фиг.2 - разрез устройства по линии II-II на фиг.1;

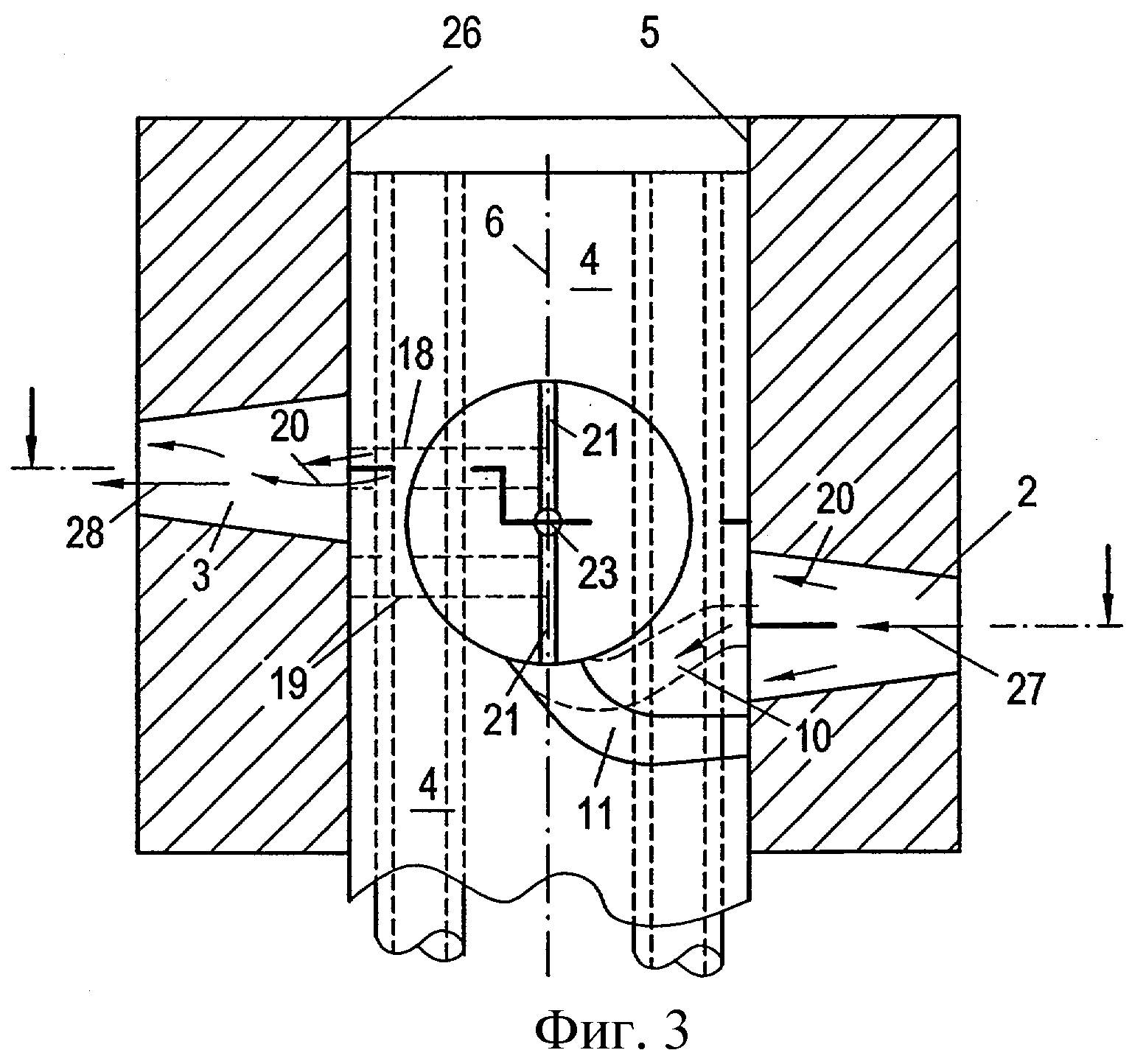

фиг.3 и 4 - устройство, согласно фиг.1 и 2, с нижним сеточным гнездом в левой половине фиг.4 в положении обратной промывки;

фиг.5 и 6 - устройство, согласно фиг.3 и 4, с верхним сеточным гнездом в правой половине фиг.6 в положении обратной промывки;

фиг.7 - устройство с выполненным в виде продольной заслонки управляющим телом в положении фильтрации, в разрезе по оси управляющего тела;

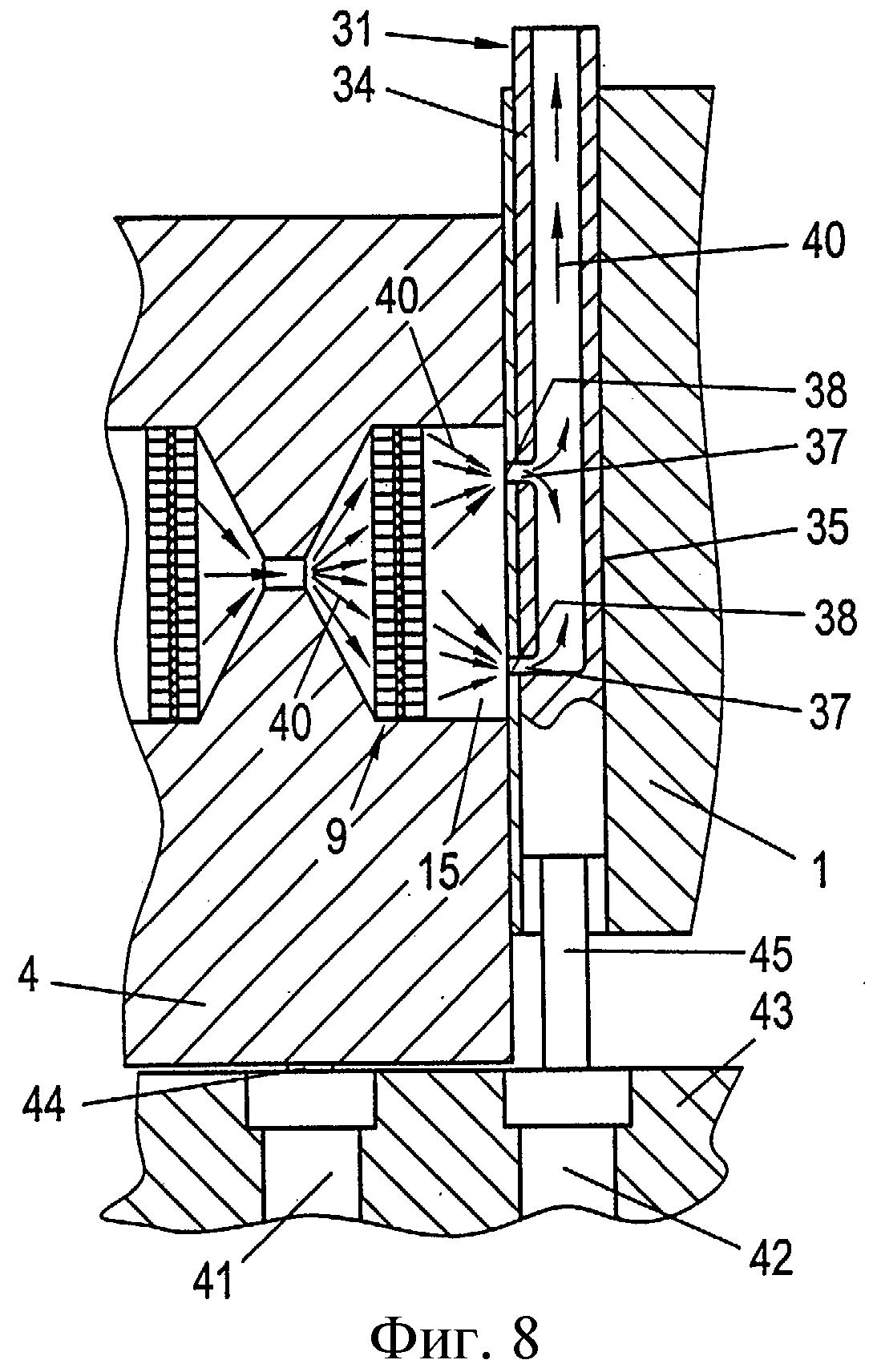

фиг.8 - устройство, согласно фиг.7, в положении, в котором все сеточное гнездо подвергается обратной промывке;

фиг.9 - устройство, согласно фиг.7 и 8, в положении обратной промывки верхней на фиг.9 секции сеточного гнезда;

фиг.10 - устройство, согласно фиг.7-9, в положении обратной промывки нижней на фиг.10 секции сеточного гнезда;

фиг.11 - в разрезе аналогично фиг.2 выполнение с изогнутой перфорированной пластиной сеточного гнезда; и

фиг.12 - вариант выполнения устройства, согласно фиг.11.

В варианте выполнения, согласно фиг.1-6, устройство имеет корпус 1, который имеет подающий канал 2 для подлежащего фильтрации термопластичного пластмассового материала и выходной канал 3 для фильтрованного материала. На пути от подающего канала 2 к выходному каналу 3 материал проходит через несущее тело 4 в виде цилиндра вращения, который установлен в цилиндрическом отверстии 5 корпуса 1 с возможностью сдвига в продольном направлении относительно своей оси 6. В несущем теле 4 заложена фильтрующая система 7, которая имеет два сеточных гнезда 8, 9, каждое из которых состоит из двух перфорированных пластин 12, 13, между которыми лежит фильтрующий элемент 33 для фильтрации пластмассового материала. Подлежащий фильтрации материал подводится к сеточным гнездам 8, 9 в положении фильтрации устройства (фиг.1, 2) с помощью подводящих каналов 10, 11 соответственно, которые входят в лежащие перед сеточными гнездами 8, 9 распределительные пространства 14, 15 соответственно несущего тела 4. За сеточными гнездами 8, 9 в направлении потока расплава в процессе фильтрации (стрелки 20) в несущем теле 4 расположены коллекторные пространства 16, 17 для расплава, из которых расплав через отводные каналы 18, 19 проходит в общий для обоих отводных каналов 18, 19 выходной канал 3. Подводящие каналы 10, 11 обоих сеточных гнезд 8, 9 соответственно, выходят по обе стороны средней стенки 21, установленной перпендикулярно к обеим перфорированным пластинам 12, 13 соответствующего сеточного гнезда 8, 9 и от этих перфорированных пластин достигает окружности несущего тела 4, так что эта стенка 21 служит опорой для соответствующего сита при обратной промывке относительно стенки отверстия 5. Обе перфорированные пластины 12, 13 вместе с лежащим между ними фильтрующим элементом 33 находятся в приемном отверстии 32 несущего тела 4. Стенка разделяет тем самым соответствующее распределительное пространство 14, 15 соответственно, на два по существу равных по объему отделения, которые тем самым задают секции 14', 14'', соответственно 15', 15'' соответствующего сеточного гнезда 8, 9 соответственно.

Оба коллекторных пространства 16, 17 отделены друг от друга проходящей поперек оси несущего тела 4 разделительной стенкой 22. Через эту разделительную стенку проходит, по меньшей мере, одно среднее отверстие, или пролом, которое соединяет друг с другом оба коллекторных пространства 16, 17 и образует канал 23 обратной промывки.

Кроме того, корпус 1 для каждой секции 14', 14'', 15', 15'' имеет одно управляющее тело 31, которое в данном варианте выполнения образовано трубой, образующей заслонку 34, которая направляется с возможностью сдвига в продольном направлении трубы в отверстии 35 корпуса 1. Эта труба образует с помощью своего полого пространства отводной канал 36 для смываемых в процессе обратной промывки с сетки загрязнений. Этот отводной канал 36 проходит из корпуса 1 наружу или в коллекторное пространство, в котором собираются загрязнения. Стенка трубы управляющего тела 31 имеет, по меньшей мере, одно управляющее отверстие 37, при этом это управляющее отверстие в положении обратной промывки совмещается с выходным каналом 38 обратной промывки корпуса 1, а в положении фильтрации закрывается корпусом 1 за счет соответствующего перемещения управляющего тела 31.

Оба отводных канала 18, 19 в направлении оси 6 смещены относительно друг друга на шаг Т (фиг.1). Расстояние Т выбрано так, что в показанном на фиг.1 и 2 положении фильтрации выходы обоих отводных каналов 18, 19 перекрыты входным отверстием выходного канала 3, так что фильтрованный материал может беспрепятственно выходить из несущего тела 4. Направленное навстречу обоим каналам 18, 19 воронкообразное расширение выходного канала 3 способствует этому. Тот же шаг Т находится на стороне прихода потока, а именно выходы обоих подводящих каналов 10, 11 также смещены относительно друг друга в направлении оси 6, при этом выходы этих подводящих каналов 10, 11 полностью перекрываются на стенке несущего тела 4 воронкообразно расширяющимся выходом подающего канала 2 в положении фильтрации (фиг.1, 2). Таким образом, в положении фильтрации подлежащий фильтрации расплав равномерно подводится ко всем четырем секциям 14', 14'', 15', 15'' обоих сеточных гнезд 8, 9. Этот расплав проходит через оба фильтрующих элемента 33, очищается за счет этого, и очищенный расплав проходит через отводные каналы 18, 19 в выходной канал 3.

Несущее тело 4 за счет подходящих мер нельзя поворачивать вокруг его оси 6, но можно сдвигать в направлении этой оси 6 по выбору в несколько положений обратной промывки. Из этих положений обратной промывки два положения показаны на фиг.3, 4, соответственно, 5, 6. В показанном на фиг.3, 4 положении очищается левая секция 15' сеточного гнезда 9. В показанном на фиг.5, 6 положении подвергается обратной промывке правая секция 14'' сеточного гнезда 8. В показанном на фиг.3, 4 положении обратной промывки несущее тело 4 сдвинуто из показанного на фиг.1, 2 положения фильтрации настолько вниз, что, с одной стороны, закрывается отводной канал 19 внутренней стенкой 26 корпуса 1, по которой направляется несущее тело с возможностью сдвига в продольном направлении, а, с другой стороны, также подводящий канал 11. Таким образом, введенный в направлении стрелки 27 в подающий канал 2, подлежащий очистке расплав пластмассы может из подающего канала 2 входить лишь в подводящий канал 10 и протекать в нем в направлении стрелок 20 в обе секции 14', 14'' распределительного пространства 14. Введенный расплав проходит через фильтрующий элемент 33 сеточного гнезда 8, при этом очищается и проходит частично через отводной канал 18 в выходной канал 3 (стрелки 39), из которого он протекает в направлении стрелки 28 к месту применения, например, к червячному экструдеру с подключенной формой. Другая часть расплава проходит из коллекторного пространства 16 в направлении стрелок 14 через канал 23 обратной промывки в коллекторное пространство 17 другого сеточного гнезда 9. Из этого коллекторного пространства 17 расплав может через сеточное гнездо 9 входить лишь в левую секцию 15' распределительного пространства 15, так как лишь оттуда имеется возможность дальнейшего прохождения расплава, поскольку для этой секции 15' управляющее устройство 37 образующей управляющее тело 31 заслонки 34 соединено с соответствующим этой сеточной секции 15' выходным каналом 38 обратной промывки. Однако соответствующая секции 15'' сеточного гнезда 9 управляющая заслонка 34 находится в положении, в котором ее управляющее отверстие 37 не соединено с соответствующим этой секции 15'' выходным каналом 38 обратной промывки. Поэтому подаваемым из канала 23 обратной промывки очищенным расплавом подвергается обратной промывке лишь левая секция сеточного гнезда 9. Застрявшие в этой секции 15' на фильтрующем элементе 33 загрязнения смываются этим расплавом и выносятся из соответствующей секции 15' распределительного пространства 15 в направлении стрелки 40 вытекающим расплавом и через выходной канал 38 обратной промывки и соединенное с ним управляющее отверстие 37 переносятся в отводной канал 36 управляющей заслонки и оттуда наружу или в упомянутое коллекторное пространство. Можно видеть, что в этом, ограниченном левой половиной сеточного гнезда 9 процессе очистки сохраняется снабжение расплавом соединенной с выходным каналом 3 системы, и возникает лишь небольшая потеря давления в выходном канале 3 относительно нормального положения фильтрации (фиг.1, 2). Поскольку промывается лишь половина сеточного гнезда 9, то подводимый через канал 23 обратной промывки чистый расплав концентрируется на этой левой сеточной половине, так что в этой сеточной половине возникает увеличенная скорость потока расплава и тем самым улучшенное очищающее действие. После окончания времени обратной промывки заслонка 34 снова перемещается так, что ее управляющее отверстие 37 закрывается, после чего заканчивается процесс обратной промывки для этой сеточной секции 15'. Если никакая другая сеточная секция не подлежит обратной промывке, то несущее тело 4 переводится снова в положение фильтрации (фиг.1), после чего снова полностью выполняется фильтрация подводимого через подающий канал 2 расплава.

Аналогичные соотношения имеют место при необходимости промывки правой половины сеточного гнезда 9. Несущее тело 4 сдвигают в положение обратной промывки, в котором, как было описано применительно к фиг.3 и 4, отводной канал 19 закрывается относительно выходного канала 3, а также закрывается подводящий канал 11 относительно подающего канала 2. Управляющая заслонка 34 правой секции 15'' затем переводится в положение обратной промывки, за счет чего ее управляющее отверстие 37 соединяется с соответствующим выходным каналом 38 обратной промывки. Поэтому материал для обратной промывки может вытекать из соответствующей секции 15'' сеточного гнезда 9 части коллекторного пространства 17. Процесс обратной промывки заканчивается, как только управляющая заслонка 34 перемещается так, что ее управляющее отверстие 37 закрывается.

Условия для обратной промывки расположенного на чертежах вверху сеточного гнезда 8 аналогичны описанным выше положениям обратной промывки, согласно фиг.3 и 4. Поток расплава для обратной промывки правой секции 14'' частичного пространства 14 показан на фиг.6 стрелками 40.

Можно видеть, что хотя несущее тело 4 должно иметь возможности перемещения в различные положения, оно не обязательно должно иметь возможности сдвига в продольном направлении. Можно также описанное подключение, соответственно, отключение отдельных каналов осуществлять посредством поворота несущего тела 4 вокруг оси 6. То же относится к управляющему телу 31, которое может быть образовано не сдвигаемыми в продольном направлении заслонками, а поворотными заслонками. Возможна даже комбинация обоих вариантов (сдвигания и поворота) для управляющей заслонки 31, в частности, тогда, когда каждое сеточное гнездо разделено более чем на две секции.

Можно видеть, что сеточные гнезда 8, 9 установлены в своих приемных отверстиях 32 несущего тела 4 так, что сеточные поверхности параллельны друг другу. Это образует понятную, легко изготавливаемую систему и облегчает монтаж и демонтаж. Для обеспечения особых условий потока можно устанавливать оба сеточных гнезда в несущем теле в виде V-образной системы, а также можно предусматривать более двух сеточных гнезд. Кроме того, как указывалось выше, можно разделять каждое сеточное гнездо на более чем две секции для обратной промывки, для чего необходимо лишь соответствующим образом выбрать расположение выходных каналов 38 обратной промывки, а также выходных заслонок 34 обратной промывки. Применение одинаково больших секций, на которые разделяются распределительные пространства 14, 15 сеточных гнезд, предпочтительно по соображениям равномерности, в частности, относительно обеспечиваемой выходным каналом 3 пропускной способности, однако не является обязательно необходимым.

Отношение потока расплава, который при обратной промывке из соответствующего коллекторного пространства проходит в соответствующий активный отводной канал 36 управляющей заслонки 34, к общему проходящему через устройство в процессе фильтрации потоку пластмассы, определяется по существу поперечными сечениями каналов. На это отношение можно оказывать влияние посредством установки различных дроссельных тел в активные в процессе обратной промывки каналы, в частности в канал 23 обратной промывки. Выполненный в виде дроссельного сопла, влияющий на гидравлическое сопротивление, сменный дроссельный элемент 30 схематично показан на фиг.2. При необходимости такой дроссельный элемент может быть выполнен с возможностью регулирования его пропускного поперечного сечения для согласования с различными рабочими условиями.

На фиг.7 еще раз показано в другом виде положение фильтрации. Можно видеть, что несущее тело 4 и управляющее тело 31 находятся каждое в таком положении, что два соответствующих сеточному гнезду выходных канала 38 обратной промывки корпуса 1 закрыты стенкой заслонки 34, так что проходящие через эту стенку управляющие отверстия 37 не совпадают с выходными каналами 38 обратной промывки. Можно видеть, что это не зависит от того, расположена или нет в распределительном пространстве 15 стенка 21. Соответствующее перемещение несущего тела 4, соответственно, управляющего тела 31 осуществляется с помощью гидравлических или пневматических цилиндров 41, 42 соответственно, двойного действия, которые закреплены на стойке 43 устройства, и поршневые штоки 44, 45 соответственно, которых соединены с несущим телом 4, соответственно, управляющим телом 31, так что эти детали могут перемещаться в направлении двойных стрелок 46.

В показанном на фиг.8 положении обратной промывки расположение таково, что обратной промывке подвергается вся поверхность сеточного гнезда 9. Для этого несущее тело 4 и управляющее тело 31 смещаются с помощью цилиндров 41, 42 соответственно, так, что управляющие отверстия 37 управляющего тела 31 соединяются с выходными каналами 38 обратной промывки, при этом последние расположены так, что они находятся возможно по центру подлежащих обратной промывке сеточных поверхностей. Потоки применяемого при обратной промывке расплава обозначены стрелками 40.

Для обратной промывки одной секции сеточного гнезда 9 существуют две возможности: либо перемещать несущее тело 4 так, что соответствующий подлежащий отключению выходной канал 38 обратной промывки закрывается корпусом 1, а другой выходной канал 38 обратной промывки соединяется с одним из обоих управляющих отверстий 37. Другая возможность состоит в том, что управляющую заслонку 34 перемещают так, что только одно из обоих управляющих отверстий 37 соединяется с соответствующим подключаемым выходным каналом 38 обратной промывки.

В то время как на фиг.7 и 8 показан вариант выполнения, в котором управляющая заслонка 34 имеет два расположенных на расстоянии друг от друга в осевом направлении управляющих отверстия 37, на фиг.9 и 10 показан вариант выполнения лишь с одним управляющим отверстием управляющей заслонки 34. Это управляющее отверстие 37 можно соединять с одним из обоих выходных каналов 38 обратной промывки. На фиг.9 это показано для обратной промывки верхней секции сеточного гнезда 9, а на фиг.10 - для обратной промывки нижней секции сеточного гнезда 9.

Хотя в данном случае не показана стенка 21, которая разделяет распределительное пространство 15 подлежащего обратной промывке сеточного гнезда 9 на две секции, тем не менее происходит по существу секционная обратная промывка сеточного гнезда 9. Это происходит потому, что при разумном расположении выходного канала 38 обратной промывки относительно подлежащей обратной промывке сеточной секции, в распределительном пространстве 15 образуются такие условия потока, которые способствуют обратной промывке сеточной секции, смежной с выходным каналом 38 обратной промывки, что обозначено на фиг.9 и 10 стрелками 40, а именно на фиг.9 для верхней секции сеточного гнезда 9, а на фиг.10 - для нижней секции.

На фиг.11 показан вариант выполнения, в котором сеточные гнезда имеют изогнутую, соответственно, выпуклую форму. Для этого обе перфорированные пластины 12, 13 сеточного гнезда выполнены изогнутыми, при этом в установленном в приемном отверстии 32 положении они обращены выпуклой стороной наружу, т.е. в состоянии фильтрации в сторону приходящего потока. Между обеими перфорированными пластинами 12, 13 расположен фильтрующий элемент 33, который имеет круговой периметр в плоско уложенном состоянии, так что можно применять обычные фильтрующие элементы. Для этого приемное отверстие 32 и обе перфорированные пластины 12, 13 имеют овальную окружную форму в соответствии с выбранной кривизной перфорированных пластин 12, 13. Перфорированные пластины 12, 13 могут опираться на стенки 21 относительно стенки 47 отверстия 5, в котором с возможностью сдвига установлено несущее тело 4. За счет этого обеспечивается, с одной стороны, опора перфорированных пластин 12, 13 в процессе обратной промывки, и с другой стороны, обеспечивается разделение соответствующего распределительного пространства 14, 15 соответственно, на обе секции 14', 14'' и 15', 15'' соответственно, как указывалось выше. Изогнутое выполнение перфорированных пластин 12, 13 увеличивает предназначенное для расплава в процессе обратной промывки коллекторное пространство 16, 17 соответственно, и соответственно уменьшает размер лежащего в процессе обратной промывки за перфорированными пластинами 12, 13 (в направлении потока расплава) распределительного пространства 14, 15 соответственно. Это благоприятствует, с одной стороны, интенсивности процесса обратной промывки и уменьшает, с другой стороны, объем расплава, находящегося в начале процесса обратной промывки в соответствующем распределительном пространстве 14, 15 соответственно. Кроме того, за счет овальной окружной формы перфорированных пластин обеспечивается защита от прокручивания.

На фиг.11 показана обратная промывка соответствующей правой секции 15'' распределительного пространства 15 части сеточного гнезда 9, при этом лишь управляющее отверстие 37 лежащего справа внизу управляющего тела 31 соединено с соответствующим ему выходным каналом 38 обратной промывки. Управляющие отверстия других управляющих тел 31 расположены так, что нет соединения с соответствующим выходным каналом обратной промывки.

Показанный на фиг.12 вариант выполнения отличается от показанного на фиг.11 варианта выполнения тем, что отсутствует стенка 21. Для создания в этом случае достаточно большого распределительного пространства 15 и тем не менее надежного удерживания перфорированных пластин 12, 13 и расположенного между ними фильтра 33, кромка смежной со стенкой перфорированной пластины 13 имеет выступы 48 или соответственно выполненные поверхности, которые опираются на эту стенку. Эта дополнительная опора может быть полезной также при применении стенки 21.

Кроме того, на фиг.12 в отличие от фиг.11 показана обратная промывка для левой секции 15' распределительного пространства 15. Условия потока в данном случае аналогичны условиям, описанным применительно к фиг.9 и 10.

Во всех вариантах выполнения выходные каналы 38 обратной промывки расположены по возможности по центру относительно соответствующей секции сеточного гнезда. За счет этого достигаются одинаковые по длине пути стекания частиц расплава и тем самым равномерная обратная промывка соответствующей секции сеточного гнезда. Кроме того, уменьшается потребность в материале для обратной промывки.

Разделительную стенку 22, которая лежит между обоими коллекторными пространствами 16, 17, целесообразно выполнять как можно более тонкой, в частности, на центральном участке разделительной стенки 22. Это обеспечивает соответствующее увеличение поперечного сечения отводных каналов 18, 19 и тем самым особенно благоприятные условия для прохождения потока расплава пластмассы. Кроме того, за счет этого сокращается до минимума длина канала 23 обратной промывки. Поэтому этот канал 23 обратной промывки может иметь лишь такую длину, которая необходима для надежного удерживания дроссельного элемента 30. Небольшая длина канала 23 обратной промывки облегчает также монтаж дроссельного элемента 30, а также его доступность с целью замены и чистки. Дополнительно к этому, небольшая длина канала 23 обратной промывки благоприятна для предотвращения крекирования пластмассового материала в канале 23 обратной промывки, тем более что через этот канал расплав проходит лишь при обратной промывке.

Управляющее тело 31 не обязательно должно быть сдвигаемой в ее продольном направлении заслонкой, оно может быть выполнено также в виде поворотной заслонки, при этом в этом случае несколько управляющих отверстий 37 распределены по периметру трубы поворотной заслонки. Принцип действия сдвигаемой в ее продольном направлении заслонки и поворотной заслонки можно применять в комбинации, т.е. трубчатую заслонку можно как сдвигать в продольном направлении, так и поворачивать вокруг ее оси. Этот вариант выполнения пригоден, в частности, тогда, когда поверхность сеточных гнезд 8, 9 разделена не только в осевом направлении несущего тела 4, как это показано на фиг.1-12, но также поперек оси, т.е., например, с помощью (дополнительных) стенок 21, которые проходят параллельно плоскости рисунка. Однако всегда необходимо заботиться о том, чтобы стенки 21 не создавали существенных помех приходящему из подводящих каналов 10, 11 подлежащему фильтрации расплаву.

Естественно, что выполнение в соответствии с изобретением применимо также в устройствах, которые имеют два или более несущих тел 4. В устройстве с двумя несущими телами, каждое из которых содержит два сеточных гнезда, сохраняется конструкция, в которой каждое сеточное гнездо разделено для обратной промывки на две секции, в каждом процессе обратной промывки подвергается обратной промывке лишь одна восьмая сеточной поверхности, т.е. применяемое в процессе обратной промывки количество материала концентрируется на очень небольшой сеточной поверхности, которая промывается при большой скорости потока, так что обеспечивается хорошая очистка. Кроме того, выполнение в соответствии с изобретением применимо в устройствах, в которых единственное несущее тело 4 несет две или более пар сеточных гнезд, т.е. несет четыре или более сеточных гнезд.

Показанные на чертежах примеры выполнения для простоты показаны с единственным подающим каналом 2, соответственно выходным каналом 3. На практике в большинстве случаев целесообразно предусматривать более одного подающего канала 2, соответственно выходного канала 3, при этом необходимо лишь обеспечить указанные условия соединения.

Отделение частиц загрязнений от сеточных гнезд можно в конструкции, согласно изобретению, легко улучшить за счет того, что отводные каналы 36 попеременно открываются, соответственно, закрываются посредством периодического перемещения туда и обратно управляющих отверстий 37 соответствующего управляющего тела 31, за счет чего образуется пульсирующий процесс обратной промывки.

Реферат

Изобретение относится к фильтрующему устройству для термопластичного полимерного материала, выполненному с возможностью обратной промывки. Устройство имеет корпус, в котором выполнены по меньшей мере один подающий канал для подлежащего фильтрации материала и по меньшей мере один выходной канал для фильтрованного материала. По меньшей мере одно несущее тело, имеющее по меньшей мере два сеточных гнезда, установлено с возможностью перемещения в корпусе между положением фильтрации и по меньшей мере одним соответствующим одному сеточному гнезду положением обратной промывки. В положении фильтрации расположенные на стороне подводимого потока сеточных гнезд распределительные пространства соединены по меньшей мере с одним подающим каналом. Расположенные на стороне отвода потока сеточных гнезд коллекторные пространства соединены по меньшей мере с одним выходным каналом. В положении обратной промывки несущего тела фильтрованный материал попадает из коллекторного пространства сеточного гнезда через расположенный в несущем теле канал обратной промывки в коллекторное пространство другого подлежащего очистке сеточного гнезда. При закрытом отводящем канале этого другого сеточного гнезда фильтрованный материал вместе с загрязнениями этого подвергнутого обратной промывке сеточного гнезда отводится через распределительное пространство в выходной канал обратной промывки. Каждому сеточному гнезду соответствует по меньшей мере одно установленное в корпусе с возможностью перемещения относительно несущего тела управляющее тело для секционной обратной промывки этого сеточного гнезда. Каждое из этих управляющих тел образует отводной канал, который в положении обратной промывки по меньшей мере через одно управляющее отверстие соединен по меньшей мере с одним выходным каналом обратной промывки. Изобретение обеспечивает укороченные пути промывки, улучшает секционную обратную промывку, увеличивает срок службы устройства. 7 з.п. ф-лы, 12 ил.

Комментарии