Горячештампованная сталь, холоднокатаный стальной лист и способ производства горячештампованной стали - RU2627313C2

Код документа: RU2627313C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к горячештампованной стали, обладающей превосходной формуемостью (расширяемостью отверстий), превосходными свойствами химической конверсионной обработки и превосходной адгезией покрытий после горячей штамповки, к холоднокатаному стальному листу, который используется в качестве материала для горячештампованной стали, и к способу производства горячештампованного стального листа.

Приоритет испрашивается по заявке на патент Японии № 2013-076835, поданной 2 апреля 2013 г., содержание которой включено сюда путем ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002] На данный момент существует потребность в улучшении аварийной безопасности и снижении веса стального листа для транспортных средств. В такой ситуации горячая штамповка (также называемая горячим прессованием, горячим штампованием, закалкой в штампе, закалкой в прессе и т.п.) привлекает внимание в качестве способа получения высокой прочности. Горячая штамповка означает способ формования, при котором листовую сталь нагревают до высокой температуры, например, до 700°C или более, затем подвергают горячему формованию таким образом, чтобы улучшить формуемость стального листа, и закаливают путем охлаждения после формования, тем самым получая требуемые качества материала. Как описано выше, стальной лист, используемый для конструкции кузова транспортного средства, должен обладать высокой обрабатываемостью давлением и высокой прочностью. Стальной лист со структурой феррита и мартенсита, стальной лист со структурой феррита и бейнита, стальной лист, содержащий в своей структуре остаточный аустенит, или т.п. известны как стальные листы, обладающие как обрабатываемостью давлением, так и высокой прочностью. Среди этих стальных листов многофазный стальной лист с диспергированным в ферритовой основе мартенситом обладает низким отношением предела текучести к пределу прочности и высоким пределом прочности на разрыв и, кроме того, обладает превосходными характеристиками удлинения. Однако многофазный стальной лист обладает плохой расширяемостью отверстий, так как напряжение концентрируется на поверхности раздела между ферритом и мартенситом, и с этой поверхности раздела склонно начинаться растрескивание.

[0003] Например, в патентных документах с 1 по 3 описывается многофазный стальной лист. В дополнение, в патентных документах с 4 по 6 описываются соотношения между твердостью и формуемостью стального листа.

[0004] Тем не менее, даже этими методами существующего уровня техники трудно получить стальной лист, удовлетворяющий современным требованиям к транспортному средству, таким как дополнительное снижение веса и более сложные формы деталей. Различные виды прочности могут быть улучшены путем добавления элементов, таких как Si и Mn, а также путем изменения микроструктуры. Однако, если количество Si превышает описанную ниже постоянную величину, при добавлении Si может ухудшаться относительное удлинение или расширяемость отверстий. Кроме того, когда возрастает количество Si или количество Mn, могут ухудшаться свойства химической конверсионной обработки или адгезия покрытий после горячей штамповки, что нежелательно.

Документы уровня техники

[0005] Патентные документы

[Патентный документ 1] нерассмотренная заявка на патент Японии, первая публикация № H6-128688

[Патентный документ 2] нерассмотренная заявка на патент Японии, первая публикация № 2000-319756

[Патентный документ 3] нерассмотренная заявка на патент Японии, первая публикация № 2005-120436

[Патентный документ 4] нерассмотренная заявка на патент Японии, первая публикация № 2005-256141

[Патентный документ 5] нерассмотренная заявка на патент Японии, первая публикация № 2001-355044

[Патентный документ 6] нерассмотренная заявка на патент Японии, первая публикация № H11-189842

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

[0006] Задача настоящего изобретения состоит в том, чтобы предложить холоднокатаный стальной лист, способный обеспечить прочность и обладающий более благоприятной расширяемостью отверстий, превосходными свойствами химической конверсионной обработки и превосходной адгезией покрытий при производстве горячештампованной стали, горячештампованную сталь и способ производства такой горячештампованной стали.

Средства решения проблемы

[0007] Авторы настоящего изобретения провели интенсивные исследования в отношении холоднокатаного стального листа для горячей штамповки, который обеспечил бы прочность после горячей штамповки (после закалки при горячей штамповке), обладал бы превосходной формуемостью (расширяемостью отверстий) и обладал бы превосходными свойствами химической конверсионной обработки и превосходной адгезией покрытий после горячей штамповки. В результате было обнаружено, что, если устанавливается соответствующее соотношение между количеством Si, количеством Mn и количеством C, до заданных долей устанавливаются доля феррита и доля мартенсита в стальном листе и в определенных диапазонах устанавливаются отношение твердостей (разница в твердости) мартенсита между поверхностной частью толщины листа и центральной частью толщины листа и распределение твердости мартенсита в центральной части толщины листа, то возможно промышленно производить холоднокатаный стальной лист для горячей штамповки, способный обеспечить формуемость, то есть характеристику TS×λ ≥ 50000 МПа·%, что является большей величиной, чем когда либо, в отношении выражения TS×λ, которое представляет собой произведение предела прочности на разрыв TS и коэффициента расширения отверстий λ. Кроме того, было обнаружено, что если этот холоднокатаный стальной лист используется для горячей штамповки, получается горячештампованная сталь, обладающая превосходной расширяемостью отверстий даже после горячей штамповки. В дополнение, было также выяснено, что ограничение ликвации MnS в центральной части толщины холоднокатаного стального листа для горячей штамповки также эффективно в отношении улучшения расширяемости отверстий горячештампованной стали. В частности, было обнаружено, что если количество Mn, который является основным элементом для улучшения прокаливаемости, сокращается и уменьшается доля или твердость мартенсита, то расширяемость отверстий максимизируется за счет ограничения ликвации MnS, и свойства химической конверсионной обработки и адгезия покрытия после горячей штамповки являются превосходными. Кроме того, было также установлено, что при холодной прокатке корректировка доли обжатия при холодной прокатке по отношению к суммарному обжатию при холодной прокатке (совокупное обжатие при прокатке) от самой верхней клети до третьей клети по отношению к самой верхней клети в пределах определенного диапазона эффективна в отношении управления твердостью мартенсита. Вдобавок, авторами изобретения были обнаружены различные аспекты настоящего изобретения, как описано ниже. В дополнение, было обнаружено, что эти эффекты не ослабляются даже в том случае, когда на холоднокатаном стальном листе сформированы полученный горячим цинкованием слой, отожженный цинковый слой, полученный электролитическим цинкованием слой и алюминированный слой.

[0008] (1) То есть, в соответствии с первым аспектом настоящего изобретения горячештампованная сталь содержит, в мас.%, С: от 0,030% до 0,150%, Si: от 0,010% до 1,000%, Mn: 0,50% или более и менее 1,50%, Р: от 0,001% до 0,060%, S: от 0,001% до 0,010%, N: от 0,0005% до 0,0100%, Al: от 0,010% до 0,050% и, необязательно, по меньшей мере одно из B: от 0,0005% до 0,0020%, Мо: от 0,01% до 0,50%, Cr: от 0,01% до 0,50%, V: от 0,001% до 0,100%, Ti: от 0,001% до 0,100%, Nb: от 0,001% до 0,050%, Ni: от 0,01% до 1,00%, Cu : от 0,01% до 1,00%, Са: от 0,0005% до 0,0050%, РЗМ: от 0,00050% до 0,0050%, а остальное - Fe и примеси, в которой, если [С] представляет собой количество С в мас.%, [Si] представляет собой количество Si в мас.%, и [Mn] представляет собой количество Mn в мас.%, соблюдается следующее ыражение (А), доля площади феррита составляет от 40% до 95%, а доля площади мартенсита составляет от 5% до 60%, сумма доли площади феррита и доли площади мартенсита составляет 60% или более, горячештампованная сталь, необязательно, дополнительно содержит один или более из перлита, остаточного аустенита и бейнита, доля площади перлита составляет 10% или менее, объемная доля остаточного аустенита составляет 5% или менее, а доля площади бейнита составляет менее 40%, измеренная с помощью наноиндентора твердость мартенсита удовлетворяет следующему выражению (В) и следующему выражению (С), TS×λ, которое представляет собой произведение предела прочности на разрыв TS и коэффициента расширения отверстий λ, составляет 50000 МПа⋅% или более,

(5×[Si]+[Mn])/[С] > 10 (А),

H2/H1 < 1,10 (B),

σHM < 20 (С), и

Н1 представляет собой среднею твердость мартенсита в поверхностной части толщины листа горячештампованной стали, причем поверхностная часть представляет собой область шириной 200 мкм в направлении толщины от самого внешнего слоя, Н2 представляет собой среднюю твердость мартенсита в центральной части толщины листа горячештампованной стали, причем центральная часть представляет собой область шириной 200 мкм в направлении толщины в центре толщины листа, а σHM представляет собой дисперсию средней твердости мартенсита в центральной части толщины листа горячештампованной стали.

[0009] (2) В горячештампованной стали в соответствии с вышеприведенным пунктом (1) доля площади MnS, присутствующего в горячештампованной стали и обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, может составлять 0,01% или менее, и может быть соблюдено следующее выражение (D),

n2/n1 < 1,5 (D), и

n1 представляет собой среднечисленную плотность на 10000 мкм2 MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, в 1/4 части толщины листа горячештампованной стали, а n2 представляет собой среднечисленную плотность на 10000 мкм2 MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, в центральной части толщины листа горячештампованной стали.

[0010] (3) В горячештампованной стали в соответствии с вышеприведенным пунктом (1) или (2) на ее поверхности может быть сформирован полученный горячим цинкованием слой.

[0011] (4) В горячештампованной стали в соответствии с вышеприведенным пунктом (3) полученный горячим цинкованием слой может быть легирован.

[0012] (5) В горячештампованной стали в соответствии с вышеприведенным пунктом (1) или (2) на ее поверхности может быть сформирован полученный электролитическим цинкованием слой.

[0016] (6) В горячештампованной стали в соответствии с вышеприведенным пунктом (1) или (2) на ее поверхности может быть сформирован алюминированный слой.

[0017] (7) В соответствии с другим аспектом настоящего изобретения предлагается способ производства горячештампованной стали, включающий в себя литье расплавленной стали с химическим составом в соответствии с приведенным выше пунктом (1) и получение стали, нагрев стали, горячую прокатку стали с помощью стана горячей прокатки, включающего в себя множество клетей, сматывание стали (в рулон) после горячей прокатки, травление стали после сматывания, холодную прокатку стали с помощью стана холодной прокатки, включающего в себя множество клетей, после травления при условиях, удовлетворяющих следующему выражению (E), отжиг, при котором сталь после холодной прокатки отжигают при температуре от 700°С до 850°С и охлаждают, дрессировку стали после отжига и горячую штамповку, при которой сталь после дрессировки нагревают до диапазона температуры от 700°С до 1000°С, подвергают горячей штамповке в данном диапазоне температуры, а затем охлаждают до комнатной температуры или более и 300°С или менее,

1,5×r1/r+1,2×r2/r+r3/r > 1,00 (Е), и

ri (i=1, 2, 3) представляет собой отдельное целевое обжатие при холодной прокатке на i-ой клети (i=1, 2, 3) по отношению к самой верхней клети из множества клетей при холодной прокатке, выраженное в %, и r представляет собой суммарное обжатие холодной прокатки при холодной прокатке, выраженное в %.

[0015] (8) В способе производства горячештампованной стали в соответствии с вышеприведенным пунктом (7) холодная прокатка может быть осуществлена при условиях, удовлетворяющих следующему выражению (E'),

1,20 ≥ 1,5×r1/r+1,2×r2/r+r3/r > 1,00 (Е'), и

ri (i=1, 2, 3) представляет собой конкретное целевое обжатие при холодной прокатке на i-ой клети (i = 1, 2, 3) по отношению к самой верхней клети из множества клетей при холодной прокатке, выраженное в %, и r представляет собой суммарное обжатие холодной прокатки при холодной прокатке, выраженное в %.

[0016] (9) В способе производства горячештампованной стали в соответствии с вышеприведенным пунктом (7) или (8),

когда ТС представляет собой температуру сматывания при сматывании в рулон, выраженную в °С, [С] представляет собой количество С в стали в мас.%, [Mn] представляет собой количество Mn в стали в мас.%, [Si] представляет собой количество Si в стали в мас.%, и [Мо] представляет собой количество Мо в стали в мас.%, может быть соблюдено следующее выражение (F),

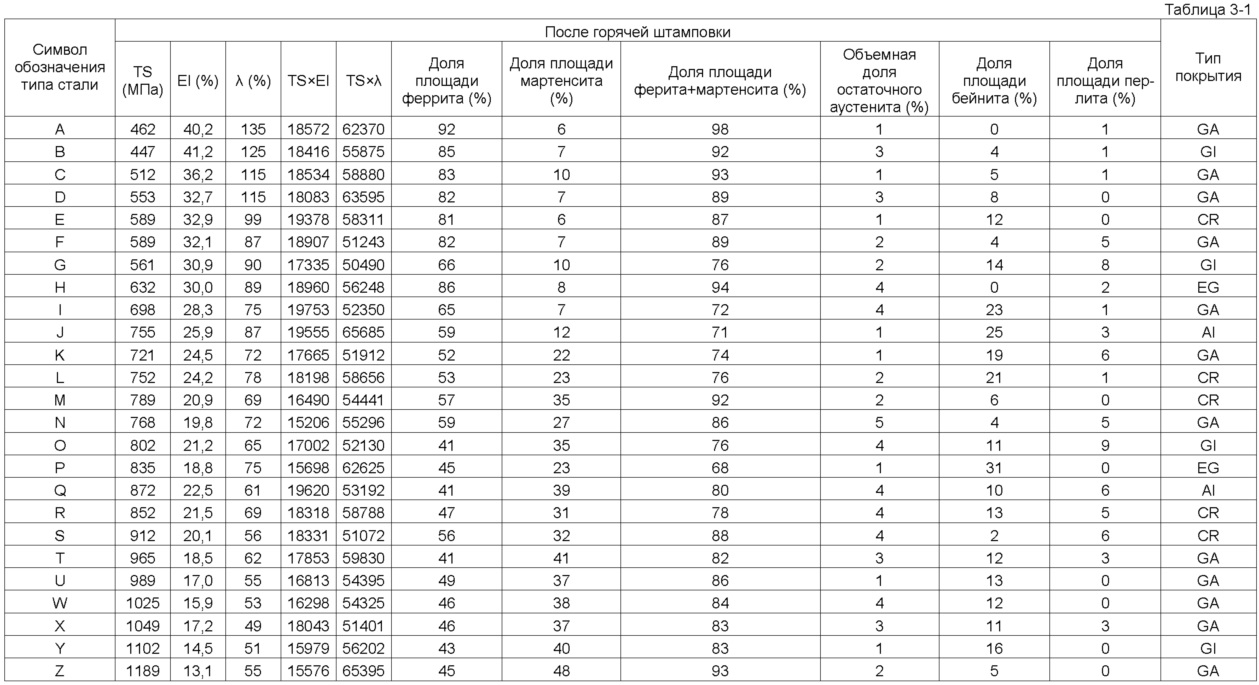

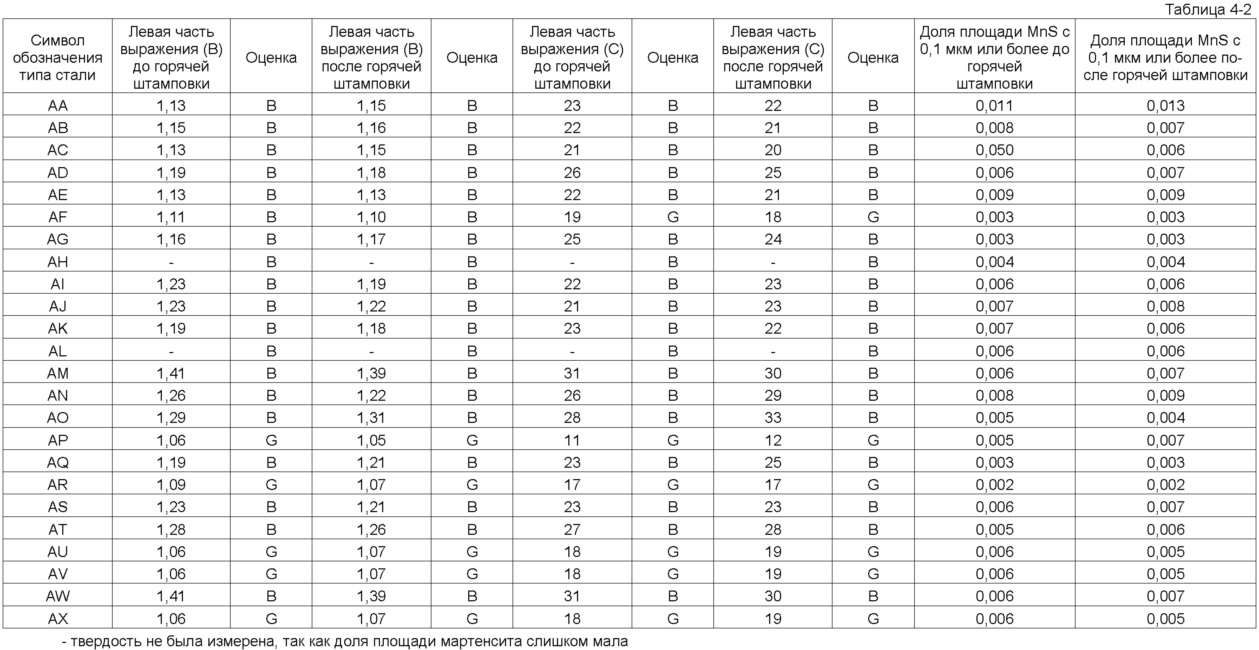

560-474×[C]-90×[Мn]-20×[Cr]-20×[Mo] [0017] (10) В способе производства горячештампованной стали в соответствии с любым из вышеприведенных пунктов с (7) по (9), когда Т представляет собой температуру нагрева при нагреве, выраженную в °С, t представляет собой время в печи при нагреве, выраженное в минутах, [Mn] представляет собой количество Mn в стали в мас.%, и [S] представляет собой количество S в стали в мас.%, может быть соблюдено следующее выражение (G), Т×ln(t)/(1,7×[Mn]+[S]) > 1500 (G). [0018] (11) Способ производства горячештампованной стали в соответствии с любым из вышеприведенных пунктов с (7) по (10) может дополнительно включать в себя цинкование стали между отжигом и дрессировкой. [0019] (12) Способ производства горячештампованной стали в соответствии с вышеприведенным пунктом (11) может дополнительно включать в себя легирование стали между цинкованием и дрессировкой. [0020] (13) Способ производства горячештампованной стали в соответствии с любым из вышеприведенных пунктов с (7) по (10) может дополнительно включать в себя электролитическое цинкование стали после дрессировки. [0021] (14) Способ производства горячештампованной стали в соответствии с любым из вышеприведенных пунктов с (7) по (10) может дополнительно включать в себя алюминирование стали между отжигом и дрессировкой. [0022] (15) В соответствии с другим аспектом настоящего изобретения холоднокатаный стальной лист содержит, в мас.%, С: от 0,030% до 0,150%; Si: от 0,010% до 1,000%; Mn: 0,50% или более и менее чем 1,50%; Р: от 0,001% до 0,060%; S: от 0,001% до 0,010%; N: от 0,0005% до 0,0100%; Al: от 0,010% до 0,050% и, необязательно, по меньшей мере одно из В: от 0,0005% до 0,0020%; Мо: от 0,01% до 0,50%; Cr: от 0,01% до 0,50%; V: от 0,001% до 0,100%; Ti: от 0,001% до 0,100%; Nb: от 0,001% до 0,050%; Ni: от 0,01% до 1,00%; Cu: от 0,01% до 1,00%; Са: от 0,0005% до 0,0050%; РЗМ: от 0,0005% до 0,0050%, а остальное - Fe и неизбежные примеси, в котором, если [С] представляет собой количество С в мас.%, [Si] представляет собой количество Si в мас.%, и [Mn] представляет собой количество Mn в мас.%, соблюдается следующее выражение (А), доля площади феррита составляет от 40% до 95%, а доля площади мартенсита составляет от 5% до 60%, сумма доли площади феррита и доли площади мартенсита составляет 60% или более, холоднокатаный стальной лист, необязательно, дополнительно содержит один или более из перлита, остаточного аустенита и бейнита, доля площади перлита составляет 10% или менее, объемная доля остаточного аустенита составляет 5% или менее, а доля площади бейнита составляет менее 40%, измеренная с помощью наноиндентора твердость мартенсита удовлетворяет следующему выражению (H) и следующему выражению (I), TS×λ, которое представляет собой произведение предела прочности на разрыв TS и коэффициента расширения отверстий λ, составляет 50000 МПа⋅% или более, (5×[Si]+[Mn])/[С] > 10 (А), H20/H10 < 1,10 (H), σHM0 < 20 (I), и Н10 представляет собой среднею твердость мартенсита в поверхностной части толщины листа, причем поверхностная часть представляет собой область шириной 200 мкм в направлении толщины от самого внешнего слоя, Н20 представляет собой среднюю твердость мартенсита в центральной части толщины листа, причем центральная часть представляет собой область шириной 200 мкм в направлении толщины в центре толщины листа, а σHM0 представляет собой дисперсию средней твердости мартенсита в центральной части толщины листа. [0023] (16) В холоднокатаном стальном листе в соответствии с вышеприведенным пунктом (15) доля площади MnS, присутствующего в холоднокатаном стальном листе и обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, может составлять 0,01% или менее, соблюдается следующее выражение (J), n20/n10 < 1,5 (J), и n10 представляет собой среднечисленную плотность на 10000 мкм2 MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, в 1/4 части толщины листа, а n20 представляет собой среднечисленную плотность на 10000 мкм2 MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, в центральной части толщины листа. [0024] (17) В холоднокатаном стальном листе в соответствии с вышеприведенным пунктом (15) или (16) на его поверхности может быть сформирован полученный горячим цинкованием слой. [0025] (18) В холоднокатаном стальном листе в соответствии с вышеприведенным пунктом (17) полученный горячим цинкованием слой может быть легирован. [0026] (19) В холоднокатаном стальном листе в соответствии с вышеприведенным пунктом (15) или (16) на его поверхности может быть сформирован полученный электролитическим цинкованием слой. [0027] (20) В холоднокатаном стальном листе в соответствии с вышеприведенным пунктом (15) или (16) на его поверхности может быть сформирован алюминированный слой. Эффекты изобретения [0028] В соответствии с описанными выше аспектами настоящего изобретения, так как устанавливается соответствующее соотношение между количеством C, количеством Mn и количеством Si, и измеренная с помощью наноиндентора твердость мартенсита устанавливается на соответствующем значении в холоднокатаном стальном листе перед горячей штамповкой и в горячештампованной стали после горячей штамповки, можно получить более благоприятную расширяемость отверстий в горячештампованной стали, и свойства химической конверсионной обработки и адгезия покрытия являются благоприятными даже после горячей штамповки. Краткое описание чертежей [0029] Фиг. 1 представляет собой график, показывающий соотношение между (5×[Si]+[Mn])/[C] и TS×λ в холоднокатаном стальном листе для горячей штамповки перед закалкой при горячей штамповке и в горячештампованной стали. Фиг. 2A представляет собой график, показывающий обоснование выражения (B), и представляет собой график, показывающий соотношение между H20/H10 и σHM0 в холоднокатаном стальном листе для горячей штамповки перед закалкой при горячей штамповке и соотношение между Н2/H1 и σHM в горячештампованной стали. Фиг. 2B представляет собой график, показывающий обоснование выражения (C), и представляет собой график, показывающий соотношение между σHM0 и TS×λ в холоднокатаном стальном листе для горячей штамповки перед закалкой при горячей штамповке и соотношение между σHM и TS×λ в горячештампованной стали. Фиг. 3 представляет собой график, показывающий соотношение между n20/n10 и TS×λ в холоднокатаном стальном листе для горячей штамповки перед закалкой при горячей штамповке и соотношение между n2/n1 и TS×λ в горячештампованной стали и показывающий обоснование выражения (D). Фиг. 4 представляет собой график, показывающий соотношение между 1,5×r1/r+1,2×r2/r+r3/r и H20/H10 в холоднокатаном стальном листе для горячей штамповки перед закалкой при горячей штамповке и отношение между 1,5×r1/r+1,2×r2/r+r3/r и Н2/Н1 в горячештампованной стали и показывающий обоснование выражения (E). Фиг. 5А представляет собой график, показывающий соотношение между выражением (F) и долей мартенсита. Фиг. 5B представляет собой график, показывающий соотношение между выражением (F) и долей перлита. Фиг. 6 представляет собой график, показывающий соотношение между Т×ln(t)/(1,7×[Mn]+[S]) и TS×λ и показывающий обоснование выражения (G). Фиг. 7 представляет собой вид в перспективе горячештампованной стали, используемой в примере. Фиг. 8 представляет собой блок-схему, показывающую способ производства горячештампованной стали, в котором используют холоднокатаный стальной лист для горячей штамповки в соответствии с вариантом осуществления настоящего изобретения. Варианты осуществления изобретения [0030] Как описано выше, для того чтобы улучшить расширяемость отверстий горячештампованной стали, важно установить соответствующее соотношение между количеством Si, количеством Mn и количеством C и придать соответствующую твердость мартенситу в заранее заданном положении в горячештампованной стали (или холоднокатаном стальном листе). До сих пор не было проведено ни одного исследования, касающегося соотношения между расширяемостью отверстий или твердостью мартенсита в горячештампованной стали. [0031] Здесь будут описаны причины ограничения химического состава горячештампованной стали в соответствии с вариантом осуществления настоящего изобретения (в некоторых случаях также обозначаемой как горячештампованная сталь в соответствии с настоящим вариантом осуществления) и используемой для ее изготовления стали. Далее "%", то есть единица количества отдельного компонента, означает "мас.%". С: от 0,030% до 0,150% [0032] Угдерод (С) является важным элементом для упрочнения мартенсита и увеличения прочности стали. Если количество C составляет менее 0,030%, невозможно в достаточной степени увеличить прочность стали. С другой стороны, если количество С превышает 0,150%, становится значительным ухудшение пластичности (относительного удлинения) стали. Таким образом, диапазон количества C устанавливается от 0,030% до 0,150%. В случае, если требуется высокая расширяемость отверстий, количество С предпочтительно устанавливается на 0,100% или менее. Si: от 0,010% до 1,000% [0033] Кремний (Si) является важным элементом для подавления образования вредного карбида и получения многофазной структуры, в основном включающей ферритную структуру и в остальном мартенсит. Однако в случае, если количество Si превышает 1,000%, ухудшается относительное удлинение или расширяемость отверстий стали, а также ухудшаются свойства химической конверсионной обработки или адгезия покрытий. Таким образом, количество Si устанавливается на 1,000% или менее. Кроме того, поскольку Si добавляется для раскисления, эффект раскисления является недостаточным, если количество Si составляет менее 0,010%. Таким образом, количество Si устанавливается на 0,010% или более. Al: от 0,010% до 0,050% [0034] Алюминий (Al) является важным элементом в качестве раскислителя. Чтобы достичь эффекта раскисления, количество Al устанавливается на 0,010% или более. С другой стороны, даже при избыточном добавлении Al описанный выше эффект насыщается, и, наоборот, сталь становится хрупкой. Таким образом, количество Al устанавливается в диапазоне от 0,010% до 0,050%. Mn: 0,50% или более и менее чем 1,50% [0035] Марганец (Mn) является важным элементом для увеличения прокаливаемости стали и упрочнения стали. Однако, когда количество Mn составляет менее 0,50%, невозможно в достаточной степени увеличить прочность стали. С другой стороны, Mn селективно окисляется на поверхности сходным с Si образом, и в связи с этим ухудшаются свойства химической конверсионной обработки или адгезия покрытий после горячей штамповки. В результате проведения исследований авторами изобретения было обнаружено, что, если количество Mn составляет 1,50% или более, адгезия покрытий ухудшается. Таким образом, в данном варианте осуществления количество Mn устанавливается меньшим, чем 1,5%. Более предпочтительным является, чтобы верхний предел количества Mn составлял 1,45%. Таким образом, количество Mn устанавливается в диапазоне от 0,50% до менее 1,50%. В случае, если требуется высокое относительное удлинение, количество Mn предпочтительно устанавливается на 1,00% или менее. Р: от 0,001% до 0,060% [0036] В случае если его количество велико, фосфор (Р) скапливается на границе зерен и ухудшает локальную пластичность и свариваемость стали. Таким образом, количество Р устанавливается на 0,060% или менее. С другой стороны, так как ненужное уменьшение Р приводит к увеличению стоимости очистки, количество Р предпочтительно устанавливается на 0,001% или более. S: от 0,001% до 0,010% [0037] Сера (S) является элементом, который образует MnS и значительно ухудшает локальную пластичность или свариваемость стали. Таким образом, верхний предел количества S устанавливается на 0,010%. Кроме того, в целях снижения затрат на очистку нижний предел количества S предпочтительно устанавливается на 0,001%. N: от 0,0005% до 0,0100% [0038] Азот (N) является важным элементом для выделения AlN и т.п., а также для измельчения кристаллических зерен. Однако, если количество N превышает 0,0100%, остается растворенный N (растворенный азот) и пластичность стали ухудшается. Таким образом, количество N устанавливается на 0,0100% или менее. В связи с проблемой затрат на очистку нижний предел количества N предпочтительно устанавливается на 0,0005%. [0039] Горячештампованная сталь в соответствии с данным вариантом осуществления обладает базовым составом, включающим в себя вышеописанные элементы, а остальное - Fe и неизбежные примеси, но может дополнительно содержать один или более элементов, выбранных из Nb, Ti, V, Mo, Cr, Ca, РЗМ (редкоземельный металл), Cu, Ni и В, в качестве элементов, которые до настоящего времени использовались в количествах, находящихся в описанных ниже диапазонах, для улучшения прочности, для контролирования формы сульфида или оксида, и т. п. Даже если горячештампованная сталь или холоднокатаный стальной лист не содержит Nb, Ti, V, Mo, Cr, Ca, РЗМ, Cu, Ni и B, различные свойства горячештампованной стали или холоднокатаного стального листа могут быть в достаточной степени улучшены. Таким образом, нижние пределы количеств Nb, Ti, V, Mo, Cr, Ca, РЗМ, Cu, Ni и В составляют 0%. [0040] Ниобий (Nb), титан (Ti) и ванадий (V) являются элементами, которые выделяются в виде мелкодисперсного карбонитрида и упрочняют сталь. В дополнение, молибден (Мо) и хром (Cr) являются элементами, которые повышают прокаливаемость и упрочняют сталь. Для достижения этих эффектов сталь желательно содержит Nb: 0,001% или более, Ti: 0,001% или более, В: 0,001% или более, Мо: 0,01% или более и Cr: 0,01% или более. Тем не менее, даже если содержится Nb: более 0,050%, Ti: более 0,100%, В: более 0,100%, Мо: более 0,50% или Cr: более 0,50%, эффект увеличения прочности насыщается, и возникает опасение, что можно вызвать ухудшение относительного удлинения или расширяемости отверстий. [0041] Сталь может дополнительно содержать Ca в диапазоне от 0,0005% до 0,0050%. Кальций (Са) и редкоземельные металлы (РЗМ) контролируют форму сульфидов или оксидов и улучшают локальную пластичность или расширяемость отверстий. Для достижения этого эффекта с помощью Ca предпочтительно добавлять 0,0005% или более Са. Однако ввиду того, что существует опасение возможного ухудшения обрабатываемости при чрезмерном добавлении, верхний предел количества Са устанавливается на 0,0050%. По той же причине для редкоземельных металлов (РЗМ) также предпочтительно устанавливается нижний предел количества в 0,0005% и верхний предел количества в 0,0050%. [0042] Сталь может дополнительно содержать медь (Cu): от 0,01% до 1,00%, никель (Ni): от 0,01% до 1,00% и бор (В): от 0,0005% до 0,0020%. Эти элементы также могут улучшить прокаливаемость и увеличить прочность стали. Однако для достижения данного эффекта предпочтительно содержание Cu: 0,01% или более, Ni: от 0,01% или более и В: 0,0005% или более. В случае, если их количества равны или меньше, чем описанные выше значения, эффект, который упрочняет сталь, невелик. С другой стороны, даже если добавляются Cu: более 1,00%, Ni: более 1,00% и В: более 0,0020%, эффект увеличения прочности насыщается, и возникает опасение возможного ухудшения пластичности. [0043] В случае, если сталь содержит B, Mo, Cr, V, Ti, Nb, Ni, Cu, Ca и РЗМ, содержатся один или более элементов. Остальное в стали состоит из Fe и неизбежных примесей. Элементы, отличные от описанных выше элементов (например, Sn, As и т.п.), могут дополнительно содержаться в качестве неизбежных примесей при том условии, что данные элементы не ухудшают характеристики. Вдобавок, когда B, Mo, Cr, V, Ti, Nb, Ni, Cu, Ca и РЗМ содержатся в количествах, меньших, чем описанные выше нижние пределы, данные элементы рассматриваются как неизбежные примеси. [0044] Кроме того, в горячештампованной стали в соответствии с данным вариантом осуществления, как показано на Фиг. 1, когда количество С (мас.%), количество Si (мас.%) и количество Mn (мас.%) обозначаются как [C], [Si] и [Mn] соответственно, важно, чтобы соблюдалось следующее выражение (А). (5×[Si]+[Mn])/[С] > 10 (А) Чтобы соблюдалось условие TS×λ ≥ 50000 МПа⋅%, предпочтительно соблюдается приведенное выше выражение (А). Если значение (5×[Si]+[Mn])/[С] составляет 10 или менее, то невозможно достичь достаточной расширяемости отверстий. Это вызвано тем, что, когда количество С велико, твердость твердой фазы становится слишком высокой, разница в твердости (отношение твердостей) между твердой фазой и мягкой фазой становится очень большой, и в следствие этого значение λ ухудшается, а когда количество Si или количество Mn невелико, TS становится низким. Что касается значения (5×[Si]+[Mn])/[C], поскольку это значение не меняется даже после горячей штамповки, как описано выше, выражение предпочтительно соблюдается при производстве холоднокатаного стального листа. [0045] Как правило, именно мартенсит, а не феррит определяет формуемость (расширяемость отверстий) в двухфазной стали (ДФ стали). В результате интенсивных исследований в отношении твердости мартенсита авторами изобретения было выяснено, что, если разница в твердости (отношение твердостей) мартенсита между поверхностной частью толщины листа и центральной частью толщины листа и распределение твердости мартенсита в центральной части толщины листа находятся в заранее заданном состоянии в фазе перед закалкой при горячей штамповке, данное состояние почти полностью сохраняется даже после горячей штамповки, как показано на Фиг. 2А и 2В, и формуемость, такая как относительное удлинение или расширяемость отверстий, становится благоприятной. Считается, что это происходит в связи с тем, что распределение твердости мартенсита, образовавшегося перед закалкой при горячей штамповке, по-прежнему оказывает значительный эффект даже после горячей штамповки, и легирующие элементы, сконцентрировавшиеся в центральной части толщины листа, по-прежнему сохраняют свое состояние концентрирования в центральной части толщины листа даже после горячей штамповки. То есть, в холоднокатаном стальном листе перед закалкой при горячей штамповке в случае, при котором отношение твердостей между мартенситом в поверхностной части толщины листа и мартенситом в центральной части толщины листа является большим, или дисперсия твердости мартенсита велика, та же тенденция проявляется даже после горячей штамповки. Как показано на Фиг. 2А и 2В, отношение твердостей между поверхностной частью толщины листа и центральной частью толщины листа у холоднокатаного стального листа в соответствии с данным вариантом осуществления перед закалкой при горячей штамповке и отношение твердостей между поверхностной частью толщины листа и центральной частью толщины листа у горячештампованной стали в соответствии с данным вариантом осуществления являются почти одинаковыми. Кроме того, подобным же образом, дисперсия твердости мартенсита в центральной части толщины листа у холоднокатаного стального листа в соответствии с данным вариантом осуществления перед закалкой при горячей штамповке и дисперсия твердости мартенсита в центральной части толщины листа у горячештампованной стали в соответствии с данным вариантом осуществления являются почти одинаковыми. Таким образом, формуемость холоднокатаного стального листа в соответствии с данным вариантом осуществления является превосходной аналогично формуемости горячештампованной стали в соответствии с данным вариантом осуществления. [0046] Кроме того, что касается твердости мартенсита, измеренной с помощью наноиндентора производства Hysitron Corporation, авторы изобретения обнаружили, что соблюдение следующего выражения (B) и следующего выражения (С) предпочтительно с точки зрения расширяемости отверстий горячештампованной стали. Соблюдение выражения (H) и выражения (I) с той же точки зрения также является предпочтительным. Здесь "H1" представляет собой среднюю твердость мартенсита в поверхностной части толщины листа, которая находится в области шириной 200 мкм в направлении толщины от самого внешнего слоя горячештампованной стали, "Н2" представляет собой среднюю твердость мартенсита в области шириной ±100 мкм в направлении толщины от центральной части толщины листа в центральной части толщины листа горячештампованной стали, и "σHM" представляет собой дисперсию твердости мартенсита в области шириной ±100 мкм в направлении толщины от центральной части толщины листа горячештампованной стали. В дополнение, "H10" представляет собой твердость мартенсита в поверхностной части толщины листа у холоднокатаного стального листа перед закалкой при горячей штамповке, "H20" представляет собой твердость мартенсита в центральной части толщины листа, то есть в области шириной 200 мкм в направлении толщины в центре толщины листа у холоднокатаного стального листа перед закалкой при горячей штамповке, и "σHM0" представляет собой дисперсию твердости мартенсита в центральной части толщины листа у холоднокатаного стального листа перед закалкой при горячей штамповке. Значения Н1, Н10, Н2, Н20, σHM и σHM0 получены по 300-точечным измерениям для каждого. Область шириной ±100 мкм в направлении толщины от центральной части толщины листа относится к области с центром в центре толщины листа и с шириной 200 мкм в направлении толщины. H2/H1 < 1,10 (B) σHM < 20 (С) H20/H10 < 1,10 (H) σHM0 < 20 (I) Кроме того, здесь дисперсия является значением, полученным с использованием следующего выражения (К) и указывающим на распределение твердости мартенсита. σHM=(1/n)×Σ [n, i=1] (xсред-xi)2 (К), xсред представляет собой среднее значение твердости, и xi представляет собой i-ую твердость. [0047] Значение H2/H1, равное 1,10 или более, показывает, что твердость мартенсита в центральной части толщины листа составляет 1,10 или более от твердости мартенсита в поверхностной части толщины листа, и в данном случае σHM становится равной 20 или более даже после горячей штамповки, как показано на Фиг. 2A. Если значение H2/H1 составляет 1,10 или более, твердость центральной части толщины листа становится слишком высокой, TS×λ становится меньшей 50000 МПа⋅%, как показано на Фиг. 2B, и достаточная формуемость не может быть получена как до закалки (то есть до горячей штамповки), так и после закалки (то есть после горячей штамповки). Кроме того, теоретически существует случай, в котором нижний предел H2/H1 становится одинаковым в центральной части толщины листа и в поверхностной части толщины листа, если только не осуществлена специальная термообработка; тем не менее в реальном производственном процессе, при учете производительности, нижний предел составляет, например, приблизительно 1,005. То, что было описано выше в отношении значения H2/H1, также должно аналогичным образом применяться к значению H20/H10. [0048] Кроме того, дисперсия σHM, составляющая 20 или более даже после горячей штамповки, указывает на то, что распределение твердости мартенсита является широким и существуют части, в которых твердость локально слишком велика. В этом случае TS×λ становится меньше 50000 МПа⋅%, как показано на Фиг. 2B, и не может быть получена достаточная расширяемость отверстий горячештампованной стали. То, что было описано выше в отношении значения σHM, также должно аналогичным образом применятся к значению σHM0. [0049] В горячештампованной стали в соответствии с данным вариантом осуществления доля площади феррита составляет от 40% до 95%. Если доля площади феррита составляет менее 40%, не могут быть получены достаточное относительное удлинение или достаточная расширяемость отверстий. С другой стороны, когда доля площади феррита превышает 95%, количество мартенсита становится недостаточным, и не может быть получена достаточная прочность. Таким образом, доля площади феррита в горячештампованной стали устанавливается в диапазоне от 40% до 95%. Кроме того, горячештампованная сталь также включает в себя мартенсит, доля площади мартенсита составляет от 5% до 60%, а сумма доли площади феррита и доли площади мартенсита составляет 60% или более. Все или основные части горячештампованной стали заняты ферритом и мартенситом, и, помимо этого, в состав горячештампованной стали может входить один или более из бейнита и остаточного аустенита. Однако, если остаточный аустенит остается в горячештампованной стали, могут ухудшаться хрупкость при вторичной обработке давлением и характеристики замедленного разрушения. Поэтому предпочтительно, чтобы остаточный аустенит практически не входил в состав; тем не менее, неизбежно, 5% или менее остаточного аустенита по объемной доле может входить в состав. Так как перлит является твердой и хрупкой структурой, предпочтительно, чтобы перлит не входил в состав горячештампованной стали; тем не менее, неизбежно, до 10% перлита по доле площади может входить в состав. Кроме того, количество бейнита может составлять самое большее 40% по доле площади в отношении области, исключая феррит и мартенсит. Здесь феррит, бейнит и перлит наблюдали с помощью травления ниталем, а мартенсит наблюдали с помощью травления реактивом Le Pera. В обоих случаях 1/4 часть толщины листа наблюдали при увеличении в 1000 раз. Объемная доля остаточного аустенита измеряли с помощью рентгеновского дифрактометра после сошлифовывания стального листа до 1/4 части толщины листа. 1/4 часть толщины листа обозначает 1/4 часть толщины стального листа от поверхности стального листа в направлении толщины стального листа в стальном листе. [0050] В данном варианте осуществления твердость мартенсита определяется твердостью, полученной с использованием наноиндентора при следующих условиях. - Увеличение для наблюдения отпечатка: 1000-кратное - Поле зрения для наблюдения: высота 90 мкм и ширина 120 мкм - Форма индентора: индентор Берковича в виде трехгранной алмазной пирамиды - Нагрузка вдавливания: 500 мкН (50 мгс) - Время приложения нагрузки для вдавливания индентора: 10 секунд - Время снятия нагрузки при вдавливании индентора: 10 секунд (индентор не выдерживается в положении максимальной нагрузки). Соотношение между глубиной вдавливания и нагрузкой получается при указанных выше условиях, и из данного соотношения вычисляется твердость. Твердость может быть рассчитана с помощью обычного способа. Твердость измеряется в 10 местах, твердость мартенсита получается с помощью среднего арифметического этих 10 значений твердости. Отдельные места для измерения конкретно не ограничены при том условии, что эти места располагаются в зернах мартенсита. Тем не менее, расстояние между местами для измерения должно составлять 5 мкм или более. Поскольку углубление, образованное при обычном испытании на твердость по Виккерсу, крупнее, чем мартенсит, хотя в соответствии с испытанием на твердость по Виккерсу и может быть получена макроскопическая твердость мартенсита и его периферических структур (феррита и т.п.), невозможно получить твердость самого мартенсита. Поскольку формуемость (расширяемость отверстий) в значительной степени зависит от твердости самого мартенсита, то трудно в достаточной степени оценить формуемость только с помощью твердости по Виккерсу. Напротив, в данном варианте осуществления, когда состояние распределения твердости дается на основе измеренной с помощью наноиндентора твердости мартенсита в горячештампованной стали, можно получить исключительно благоприятную формуемость. [0051] Кроме того, у холоднокатаного стального листа перед закалкой при горячей штамповке и горячештампованной стали в результате наблюдения MnS в местоположении на 1/4 толщины листа и в центральной части толщины листа было обнаружено, что предпочтительно, чтобы доля площади MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, составляла 0,01% или менее, и, как показано на Фиг. 3, соблюдалось следующее выражение (D) (так же как и (J)) для того, чтобы благоприятно и стабильно удовлетворять условию TS×λ ≥ 50000 МПа⋅%. Когда во время испытания на расширяемость отверстий существует MnS, обладающий диаметром эквивалентной окружности 0,1 мкм или более, так как напряжение концентрируется в непосредственной близости от него, может произойти растрескивание. Причиной неучитывания MnS, обладающего диаметром эквивалентной окружности менее 0,1 мкм, является то, что влияние концентрирования напряжения в данном случае невелико. Кроме того, причиной не учитывания MnS, обладающего диаметром эквивалентной окружности более чем 10 мкм, является то, что если MnS с вышеописанным размером частиц входит в состав горячештампованной стали или холоднокатаного стального листа, данный размер частиц является слишком большим, и горячештампованная сталь или холоднокатаный стальной лист становятся непригодными для обработки давлением. Кроме того, если доля площади MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, превышает 0,01%, так как он становится подверженным мелким трещинам, образующимся из-за распространения концентрирования напряжений, расширяемость отверстий дополнительно ухудшается, и в данном случае не соблюдается условие TS×λ ≥ 50000 МПа⋅%. Здесь "n1" и "n10" представляют собой численные плотности MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, в 1/4 части толщины листа у горячештампованной стали и холоднокатаного стального листа перед закалкой при горячей штамповке соответственно, а "n2" и "n20" представляют собой численные плотности MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, в центральной части толщины листа у горячештампованной стали и холоднокатаного стального листа перед закалкой при горячей штамповке соответственно. n2/n1 < 1,5 (D) n20/n10 < 1,5 (J) Эти соотношения являются идентичными для стального листа перед закалкой при горячей штамповке, стального листа после горячей штамповки и горячештампованной стали. [0052] Если доля площади MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, после горячей штамповки составляет более 0,01%, расширяемость отверстий склонна ухудшаться. Нижний предел доли площади MnS конкретно не задан, однако присутствует 0,0001% или более MnS из-за описанного ниже способа измерения, ограничения увеличения и поля зрения и первоначального количества Mn или S. Кроме того, значение n2/n1 (или n20/n10), равное или большее 1,5, указывает на то, что численная плотность MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, в центральной части толщины листа горячештампованной стали (или холоднокатаного стального листа до горячей штамповки) составляет 1,5 или более от численной плотности MnS, обладающего диаметром эквивалентной окружности 0,1 мкм или более, в 1/4 части толщины листа горячештампованной стали (или холоднокатаного стального листа до горячей штамповки). В этом случае формуемость склонна ухудшаться из-за ликвации MnS в центральной части толщины листа горячештампованной стали (или холоднокатаного стального листа до горячей штамповки). В данном варианте осуществления диаметр эквивалентной окружности и численная плотность MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, измеряли с помощью автоэлектронного сканирующего электронного микроскопа (Fe-SEM) производства JEOL Ltd. При измерении увеличение составляло 1000 раз, а площадь измерения поля зрения была установлена на 0,12×0,09 мм2 (= 10800 мкм2 ≈ 10000 мкм2). Наблюдали десять полей зрения на 1/4 части толщины листа, и десять полей зрения наблюдали в центральной части толщины листа. Доля площади MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, вычисляли с помощью программного обеспечения для анализа частиц. В горячештампованной стали в соответствии с данным вариантом осуществления вид (форма и число) MnS, образовавшегося до горячей штамповки, является одинаковым до и после горячей штамповки. Фиг. 3 представляет собой изображение, показывающее соотношение между n2/n1 и TS×λ после горячей штамповки и соотношение между n20/n10 и TS×λ перед закалкой при горячей штамповке, и, в соответствии с Фиг. 3, n20/n10 холоднокатаного стального листа перед закалкой при горячей штамповки и n2/n1 горячештампованной стали являются почти одинаковыми. Это объясняется тем, что вид MnS не изменяется при обычной температуре нагрева горячей штамповки. [0053] Если горячая штамповка осуществляется на холоднокатаном стальном листе, обладающем вышеописанной конфигурацией, то может быть получена горячештампованная сталь, обладающая пределом прочности на разрыв от 400 МПа до 1000 МПа, и в горячештампованной стали, обладающей пределом прочности на разрыв приблизительно от 400 МПа до 800 МПа, значительно улучшается расширяемость отверстий. [0054] Кроме того, на поверхности горячештампованной стали в соответствии с данным вариантом осуществления могут быть сформированы полученный горячим цинкованием слой, отожженный цинковый слой, полученный электролитическим цинкованием слой или алюминированный слой. Формирование описанного выше покрытия желательно с точки зрения предотвращения ржавчины. Образование описанных выше покрытий не ухудшает эффекты данного варианта осуществления. Описанные выше покрытия могут быть нанесены хорошо известным способом. [0055] Холоднокатаный стальной лист в соответствии с другим вариантом осуществления настоящего изобретения содержит, в мас.%, С: от 0,030% до 0,150%; Si: от 0,010% до 1,000%; Mn: 0,50% или более и менее чем 1,50%; Р: от 0,001% до 0,060%; S: от 0,001% до 0,010%; N: от 0,0005% до 0,0100%; Al: от 0,010% до 0,050% и, необязательно, по меньшей мере одно из В: от 0,0005% до 0,0020%; Мо: от 0,01% до 0,50%; Cr: от 0,01% до 0,50%; V: от 0,001% до 0,100%; Ti: от 0,001% до 0,100%; Nb: от 0,001% до 0,050%; Ni: от 0,01% до 1,00%; Cu: от 0,01% до 1,00%; Са: от 0,0005% до 0,0050%; РЗМ: от 0,0005% до 0,0050%, а остальное - Fe и примеси, в котором, если [С] представляет собой количество С в мас.%, [Si] представляет собой количество Si в мас.%, и [Mn] представляет собой количество Mn в мас.%, соблюдается следующее выражение (А), доля площади феррита составляет от 40% до 95%, а доля площади мартенсита составляет от 5% до 60%, сумма доли площади феррита и доли площади мартенсита составляет 60% или более, холоднокатаный стальной лист может, необязательно, дополнительно содержать один или более из перлита, остаточного аустенита и бейнита, доля площади перлита составляет 10% или менее, объемная доля остаточного аустенита составляет 5% или менее, а доля площади бейнита составляет менее 40%, измеренная с помощью наноиндентора твердость мартенсита удовлетворяет следующему выражению (H) и следующему выражению (I), TS×λ, которое представляет собой произведение предела прочности на разрыв TS и коэффициента расширения отверстий λ, составляет 50000 МПа⋅% или более. (5×[Si]+[Mn])/[С] > 10 (А) H20/H10 < 1,10 (H) σHM0 < 20 (I) Н10 представляет собой среднюю твердость мартенсита в поверхностной части толщины листа, Н20 представляет собой среднюю твердость мартенсита в центральной части толщины листа, причем центральная часть представляет собой область шириной 200 мкм в направлении толщины в центре толщины листа, а σHM0 представляет собой дисперсию средней твердости мартенсита в центральной части толщины листа. Вышеуказанную горячештампованную сталь получают горячей штамповкой холоднокатаного стального листа в соответствии с данным вариантом осуществления, как описано ниже. Даже когда холоднокатаный стальной лист подвергают горячей штамповке, химический состав холоднокатаного стального листа не изменяется. Кроме того, как описано выше, если отношение твердостей мартенсита между поверхностной частью толщины листа и центральной частью толщины листа и распределение твердости мартенсита в центральной части толщины листа находятся в вышеуказанном заранее заданном состоянии в фазе перед закалкой при горячей штамповке, это состояние почти полностью сохраняется даже после горячей штамповки (см. также Фиг. 2А и Фиг. 2В). Кроме того, если состояние феррита, мартенсита, перлита, остаточного аустенита и бейнита находится в вышеуказанном заранее заданном состоянии в фазе перед закалкой при горячей штамповке, это состояние почти полностью сохраняется даже после горячей штамповки. Соответственно, признаки холоднокатаного стального листа в соответствии с данным вариантом осуществления являются практически такими же, как и признаки вышеуказанной горячештампованной стали. [0056] У холоднокатаного стального листа в соответствии с данным вариантом осуществления доля площади MnS, присутствующего в холоднокатаном стальном листе и обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, может составлять 0,01% или менее, и может быть соблюдено следующее выражение (J): n20/n10 < 1,5 (J), n10 представляет собой среднечисленную плотность на 10000 мкм2 MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, в 1/4 части толщины листа, а n20 представляет собой среднечисленную плотность на 10000 мкм2 MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, в центральной части толщины листа. Как описано выше, отношение n20 к n10 у холоднокатаного стального листа до горячей штамповки почти полностью сохраняется даже после горячей штамповки холоднокатаного стального листа (см. также Фиг. 3). Кроме того, доля площади MnS почти одинакова до и после горячей штамповки. Соответственно, признаки холоднокатаного стального листа в соответствии с данным вариантом осуществления являются практически такими же, как и признаки вышеуказанной горячештампованной стали. [0057] Полученный горячим цинкованием слой может быть сформирован на поверхности холоднокатаного стального листа в соответствии с данным вариантом осуществления способом, аналогичным описанной выше горячештампованной стали. Кроме того, полученный горячим цинкованием слой может быть подвергнут легированию в холоднокатаном стальном листе по данному варианту осуществления. Кроме того, на поверхности холоднокатаного стального листа по данному варианту осуществления может быть сформирован полученный электролитическим цинкованием слой или алюминированный слой. [0058] Далее здесь будут описаны способ производства холоднокатаного стального листа (холоднокатаного стального листа, оцинкованного холоднокатаного стального листа, отожженного оцинкованного холоднокатаного стального листа, электролитически оцинкованного холоднокатаного стального листа и алюминированного холоднокатаного стального листа) и способ производства горячештампованной стали, для которого в соответствии с вариантами осуществления используют холоднокатаный стальной лист. [0059] При производстве холоднокатаного стального листа и горячештампованной стали, для которой в соответствии с вариантами осуществления используется холоднокатаный стальной лист, в качестве обычного условия расплавленную сталь из конвертера непрерывно разливают, тем самым получая сталь. В процессе непрерывного литья при быстрой скорости литья выделения Ti и т.п. становятся слишком мелкими, а при медленной скорости литья ухудшается производительность, и, следовательно, вышеописанные выделения укрупняются и уменьшается число зерен (например, феррита, мартенсита и т.п.) в микроструктуре, зерна в микроструктуре укрупняются, и таким образом возникает ситуация, когда не могут контролироваться другие характеристики, такие как замедленное разрушение. В связи с этим, скорость литья желательно составляет от 1,0 м/минуту до 2,5 м/минуту. [0060] Сталь после литья может быть подвергнута горячей прокатке как она есть. Альтернативно, в случае, в котором сталь после охлаждения была охлаждена до менее чем 1100°С, можно погреть сталь после охлаждения до 1100°С - 1300°С в туннельной печи или т.п. и подвергнуть сталь горячей прокатке. Если температура нагрева меньше 1100°С, трудно обеспечить конечную температуру при горячей прокатке, что приводит к ухудшению относительного удлинения. Кроме того, в горячештампованной стали, для которой используется холоднокатаный стальной лист, в который добавлены Ti и Nb, ввиду того, что растворение выделений при нагреве становится недостаточным, это приводит к снижению прочности. С другой стороны, если температура нагрева составляет более 1300°С, увеличивается количество образующейся окалины, и в связи с этим возникает ситуация, когда невозможно сделать свойства поверхности горячештампованной стали благоприятными. [0061] В дополнение, для того чтобы уменьшить долю площади MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, когда количество Mn и количество S в стали соответственно обозначены как [Mn] и [S] в мас.%, предпочтительно, чтобы температура Т (°С) нагревательной печи перед проведением горячей прокатки, временя в печи t (минуты), [Mn] и [S] удовлетворяли следующему выражению (G), как показано на Фиг. 6. Т×ln(t)/(1,7×[Mn]+[S]) > 1500 (G) При Т×ln(t)/(1,7×[Mn]+[S]), равном или меньшем 1500, доля площади MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, становится большой, и возникает ситуация, когда разница между численной плотностью MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, в 1/4 части толщины листа и численной плотностью MnS, обладающего диаметром эквивалентной окружности от 0,1 мкм до 10 мкм, в центральной части толщины листа становится большой. Температура нагревательной печи перед проведением горячей прокатки означает температуру извлечения на выходе из нагревательной печи, а время в печи означает время, прошедшее с момента помещения стали в горячюю нагревательную печь до извлечения стали из нагревательной печи. Так как MnS не изменяется даже после горячей штамповки, как описано выше, является предпочтительным, чтобы на стадии нагрева перед горячей прокаткой соблюдалось выражение (G). [0062] Далее осуществляют горячую прокатку в соответствии с обычным способом. При этом желательно проводить горячую прокатку стали при температуре окончания (конечной температуре горячей прокатки), которая устанавливается в диапазоне от температуры Аr3 до 970°С. Если температура окончания меньше, чем температура Ar3, горячая прокатка включает в себя прокатку в двухфазной области (α+γ) (прокатку в двухфазной области феррита+мартенсита), и возникает опасение возможного ухудшения относительного удлинения. С другой стороны, если температура окончания превышает 970°С, размер зерен аустенита укрупняется, и доля феррита становится небольшой, а значит, возникает опасение возможного ухудшения относительного удлинения. Установка горячей прокатки может иметь множество клетей. Здесь температура Ar3 оценивалась по точке перегиба длины испытуемого образца после проведения испытания на формасторе (formastor). [0063] После горячей прокатки сталь охлаждают со средней скоростью охлаждения от 20°С/секунду до 500°C/секунду и сматывают в рулон при заранее заданной температуре сматывания СТ. В случае, когда средняя скорость охлаждения составляет менее 20°С/секунду, вероятно образуется перлит, который вызывает ухудшение пластичности. С другой стороны, верхний предел скорости охлаждения конкретно не определен и устанавливается на приблизительно 500°С/секунду с учетом характеристик установки, но не ограничивается ею. [0064] После сматывания стали в рулон осуществляют травление и осуществляют холодную прокатку. При этом для достижения диапазона, удовлетворяющего вышеописанному выражению (С), как показано на Фиг. 4, холодную прокатку осуществляют при условиях, в которых соблюдается следующее выражение (Е). Когда после вышеописанной прокатки дополнительно соблюдаются описанные ниже условия для отжига, охлаждения и т. п., гарантируется TS×λ ≥ 50000 МПа⋅% в холоднокатаном стальном листе перед горячей штамповкой и/или горячештампованной стали. С точки зрения производительности, холодная прокатка предпочтительно осуществляется с помощью прокатного стана-тандем, в котором множество прокатных клетей располагаются линейно, и стальной лист непрерывно прокатывается в одном направлении, в результате чего достигается заранее заданная толщина. 1,5×r1/r+1,2×r2/r+r3/r > 1,00 (Е) Здесь "ri" представляет собой отдельное целевое обжатие при холодной прокатке (%) на i-ой клети (i = 1, 2, 3) от самой верхней клети при холодной прокатке, и "r" представляет собой суммарное целевое обжатие холодной прокатки (%) при холодной прокатке. Суммарное обжатие при холодной прокатке представляет собой так называемое совокупное обжатие и, на основе толщины листа на входе в первую клеть, представляет собой процентное соотношение совокупного обжатия (разницы между толщиной листа на входе перед первым проходом и толщиной листа на выходе после последнего прохода) по отношению к описанной выше основе. [0065] Если сталь подвергается холодной прокатке при условиях, в которых соблюдается выражение (Е), то можно в достаточной степени разделить перлит при холодной прокатке даже при наличии большого количества перлита до холодной прокатки. В результате можно устранить перлит или ограничить долю площади перлита до минимума путем отжига, проводимого после холодной прокатки, и, следовательно, становится легко получить структуру, у которой соблюдаются выражение (В) и выражение (С) (или выражение (Н) и выражение (I)). С другой стороны, в случае, если не соблюдается выражение (Е), обжатия при холодной прокатке в клетях верхнего потока недостаточны, крупный перлит, вероятно, остается, и невозможно образовать желаемый мартенсит при последующем отжиге. Поэтому невозможно получить структуру, у которой соблюдаются выражения (В) и выражение (С) (или выражение (Н) и выражение (I)). То есть в случае, если выражение (Е) не соблюдается, невозможно получить признак Н2/Н1 < 1,10 (или Н20/Н10 < 1,10) и признак σHM < 20 (или σHM0 < 20). Кроме того, авторами изобретения обнаружено, что если выражение (Е) соблюдается, то полученный после отжига вид мартенситной структуры сохраняется почти в том же состоянии даже после осуществления горячей штамповки, и поэтому горячештампованная сталь в соответствии с данным вариантом осуществления становится выгодной с точки зрения относительного удлинения или расширяемости отверстий даже после горячей штамповки. В случае, когда горячештампованную сталь в соответствии с данным вариантом осуществления нагревают до двухфазной области при горячей штамповке, содержащая мартенсит твердая фаза до закалки при горячей штамповке превращается в аустенитную структуру, а феррит до закалки при горячей штамповке остается как есть. Углерод (С) в аустените не перемещается к периферийному ферриту. После этого, при охлаждении, аустенит превращается в содержащую мартенсит твердую фазу. То есть, когда соблюдается выражение (Е), выражение (H) соблюдается до горячей штамповки и соблюдается выражение (В) после горячей штамповки, и в итоге горячештампованная сталь становится превосходной с точки зрения формуемости. [0066] Значения r, r1, r2 и r3 представляют собой целевые обжатия при холодной прокатке. Как правило, холодная прокатка осуществляется при контроле целевого обжатия холодной прокатки, и фактическое обжатие холодной прокатки принимает по существу то же самое значение. Предпочтительно не осуществлять холодную прокатку в состоянии, в котором фактическое обжатие при холодной прокатке без нужды делается отличающимся от целевого обжатия при холодной прокатке. Однако в случае, при котором существует большое различие между целевым обжатием и фактическим обжатием при прокатке, можно считать, что данный вариант осуществления реализуют, когда фактические обжатия при холодной прокатке удовлетворяют выражению (E). Кроме того, фактическое обжатие при холодной прокатке предпочтительно находится в пределах ±10% от целевого обжатия при холодной прокатке. Кроме того, более предпочтительно, чтобы фактические обжатия при холодной прокатке удовлетворяли следующему выражению. 1,20 ≥ 1,5×r1/r+1,2×r2/r+r3/r > 1,00 (Е') Если значение "1,5×r1/r+1,2×r2/r+r3/r" превышает 1,20, к стану холодной прокатки прилагается большая нагрузка, снижается производительность. Предел прочности на разрыв стального листа в соответствии с описанным выше вариантом осуществления составляет в диапазоне от 400 МПа до 1000 МПа и гораздо больше, чем предел прочности на разрыв типичных холоднокатаных стальных листов. Необходимо применять нагрузку при прокатке 1800 тонн или более на клеть для того, чтобы проводить холодную прокатку в условиях, когда значение "1,5×r1/r+1,2×r2/r+r3/r" превышает 1,20 у стального листа, обладающего такой прочностью на разрыв. Столь большую нагрузку при прокатке прикладывать трудно с учетом жесткости клетей и/или возможностей прокатной установки. Кроме того, при приложении таких больших нагрузок при прокатке возникает опасение ухудшения эффективности производства. [0067] После холодной прокатки в стальном листе путем отжига стали вызывается рекристаллизация. Отжиг приводит к формированию желательного мартенсита. Кроме того, что касается температуры отжига, то предпочтительно осуществлять отжиг нагреванием стального листа до температуры от 700°С до 850°С и охлаждением стального листа до комнатной температуры или температуры, при которой осуществляется обработка поверхности, такая как цинкование. Если отжиг осуществляется в указанном выше диапазоне, то можно стабильно обеспечить заранее заданную долю площади феррита и заранее заданную долю площади мартенсита, стабильно задавать сумму доли площади феррита и долю площади мартенсита в 60% или более и способствовать улучшению TS×λ. Для надежного получения заранее заданной структуры время выдержки при 700°С - 850°С предпочтительно составляет 1 секунду или более при условии, что не ухудшается производительность (например, 300 секунд). Скорость увеличения температуры предпочтительно находится в диапазоне от 1°С/секунду до верхнего предела возможностей установки, а скорость охлаждения предпочтительно находится в диапазоне от 1°С/секунду до верхнего предела возможностей установки. На этапе дрессировки осуществляют дрессировку обычным способом. Коэффициент удлинения при дрессировке, как правило, составляет приблизительно от 0,2% до 5% и предпочтительно находится в диапазоне, в котором исключается относительное удлинение, соответствующее пределу текучести, и может быть исправлена форма стального листа. [0068] В качестве еще более предпочтительного условия данного варианта осуществления, когда количество С (мас.%), количество Mn (мас.%), количество Si (мас.%) и количество Мо (мас.%) в стали обозначены как [C], [Mn], [Si] и [Mo] соответственно, в отношении температуры сматывания CT предпочтительным является, чтобы соблюдалось следующее выражение (F). 560-474×[C]-90×[Mn]-20×[Cr]-20×[Mo] < CT < 830-270×[C]-90×[Mn]-70×[Cr]-80×[Мо] (F) [0069] Как показано на Фиг. 5A, когда температура сматывания СТ составляет менее "560-474×[C]-90×[Mn]-20×[Cr]-20×[Mo]", чрезмерно образуется мартенсит, стальной лист становится слишком твердым и возникает ситуация, в которой последующая холодная прокатка становится затруднительной. С другой стороны, как показано на Фиг. 5B, когда температура сматывания СТ превышает "830-270×[C]-90×[Mn]-70×[Cr]-80×[Mo]", вероятно формируется строчечная структура феррита и перлита, и, кроме того, в центральной части толщины листа вероятно возрастает доля перлита. Таким образом, ухудшается однородность распределения мартенсита, образующегося при последующем отжиге, и становится трудно соблюсти описанное выше выражение (С). Кроме того, возникает ситуация, в которой становится трудно сформировать достаточное количество мартенсита. [0070] Когда соблюдается выражение (F), феррит и твердая фаза обладают идеальной формой распределения перед горячей штамповкой, как описано выше. В этом случае, если при горячей штамповке осуществляется нагрев до двухфазной области, форма распределения сохраняется, как описано выше. Если возможно более надежно гарантировать микроструктуру с вышеописанным признаком путем удовлетворения выражения (F), микроструктура сохраняется даже после горячей штамповки, и горячештампованная сталь становится превосходной с точки зрения формуемости. [0071] Кроме того, для улучшения способности к предотвращению ржавчины также предпочтительно включать этап цинкования, на котором на стали между этапом отжига и этапом дрессировки формируют оцинкованный слой, и формировать этот оцинкованный слой на поверхности холоднокатаного стального листа. Кроме того, также предпочтительно, чтобы способ производства в соответствии с данным вариантом осуществления включал в себя этап легирования, на котором легирующую обработку проводят после цинкования стали. В случае, при котором проводится легирующая обработка, на поверхности может быть дополнительно осуществлена обработка, при которой отожженную оцинкованную поверхность приводят в контакт с веществом, окисляющим отожженную оцинкованную поверхность, таким как водяной пар, тем самым утолщая окисленную пленку. [0072] Предпочтительно также включать, например, этап электролитического цинкования, на котором после этапа дрессировки на стали формируют получаемый электролитическим цинкованием слой, также как и этап цинкования и этап отжига оцинкованных изделий, и формировать на поверхности холоднокатаного стального листа полученный электролитическим цинкованием слой. Кроме того, предпочтительно также включать вместо этапа цинкования этап алюминирования, на котором между этапом отжига и этапом дрессировки на стали формируют алюминированный слой. Алюминирование, как правило, представляет собой горячее алюминирование, которое является предпочтительным. [0073] После серии вышеописанных обработок сталь нагревают до диапазона температуры от 700°С до 1000°С и подвергают горячей штамповке в данном диапазоне температуры. На этапе горячей штамповки горячую штамповку желательно осуществлять, например, при следующих условиях. Сперва стальной лист нагревают до температуры от 700°С до 1000°С со скоростью увеличения температуры от 5°С/секунду до 500°С/секунду, и после времени выдержки от 1 секунды до 120 секунд осуществляется горячая штамповка (этап горячей штамповки). Для улучшения формуемости температура нагрева предпочтительно равна температуре Ac3 или ниже ее. Впоследствии стальной лист охлаждают, например, до температуры от комнатной до 300°С со скоростью охлаждения от 10°С/секунду до 1000°С/секунуду (закалка при горячей штамповке). Температура Ac3была рассчитана по точке перегиба длины испытуемого образца после проведения испытания на формасторе и измерения точки перегиба. [0074] Если температура нагрева на этапе горячей штамповки составляет менее 700°С, закалка является недостаточной, и, следовательно, не может быть обеспечена прочность, что нежелательно. Если температура нагрева составляет более 1000°С, стальной лист становится слишком мягким, и в случае, когда на поверхности стального листа формируется покрытие, в частности цинковое покрытие, существует опасение того, что цинк может испариться или выгореть, что нежелательно. Поэтому температура нагрева при горячей штамповке предпочтительно составляет от 700°С до 1000°С. Так как, если скорость увеличения температуры составляет менее 5°С/секунду, трудно контролировать нагрев при горячей штамповке, и производительность значительно ухудшается, предпочтительно осуществлять нагрев при скорости увеличения температуры 5°С/секунду или более. С другой стороны, верхний предел скорости увеличения температуры в 500°С/секунду зависит от существующей возможности (мощности) нагрева, но не обязательно ограничивается ею. Так как при скорости охлаждения меньше 10°С/секунду трудно контролировать скорость охлаждения после этапа горячей штамповки и также значительно ухудшается производительность, предпочтительно проводить охлаждение при скорости охлаждения 10°С/секунду или более. Верхний предел скорости охлаждения в 1000°С/секунду зависит от существующей возможности (мощности) охлаждения, но не обязательно ограничивается ею. Причиной установления времени до горячей штамповки после увеличения температуры на 1 секунду или более является существующая возможность управления процессом (нижний предел возможностей установки), а причиной установления времени до горячей штамповки после повышения температуры на 120 секунд или менее является избежание испарения цинка или т.п., в случае, если на поверхности стального листа сформирован полученный цинкованием слой или т.п. Причиной установления температуры охлаждения на температуру от комнатной до 300°C является обеспечение достаточного количества мартенсита и обеспечение прочности горячештампованной стали. Фиг. 8 представляет собой блок-схему, показывающую способ производства горячештампованной стали в соответствии с данным вариантом осуществления настоящего изобретения. Каждое из ссылочных обозначений S1-S13 на чертеже соответствует отдельному этапу, описанному выше. [0075] В горячештампованной стали по данному варианту осуществления выражение (В) и выражение (С) соблюдаются даже после горячей штамповки, осуществленной при вышеописанных условиях. Кроме того, следовательно, можно соблюсти условие TS×λ ≥ 50000 МПа⋅% даже после осуществления горячей штамповки. [0076] Как описано выше, если соблюдаются описанные выше условия, можно изготовить горячештампованная сталь, в которой распределение твердости или структура сохраняются даже после горячей штамповки, и, следовательно, обеспечивается прочность и может быть достигнута более благоприятная расширяемость отверстий. Примеры [0077] Сталь с составом, описанным в Таблице 1-1 и Таблице 1-2, непрерывно разливали со скоростью литья от 1,0 м/минуту до 2,5 м/минуту, плоскую заготовку (сляб) нагревали в нагревательной печи при условиях, показанных в Таблице 5-1 и Таблице 5-2, обычным способом как она есть или после однократного охлаждения плоской заготовки, и осуществляли горячую прокатку при температуре окончания от 910°С до 930°С, получив горячекатаный стальной лист. После этого горячекатаный стальной лист сматывали в рулон при температуре смотки СТ, описанной в Таблице 5-1 и Таблице 5-2. После этого осуществляли травление с тем, чтобы удалить окалину на поверхности стального листа, и путем холодной прокатки придавали листу толщину от 1,2 мм до 1,4 мм. При этом холодную прокатку осуществляли таким образом, что значения выражения (E) становятся значениями, описанными в Таблице 5-1 и Таблице 5-2. После холодной прокатки проводили отжиг в печи непрерывного отжига при температуре отжига, описанной в Таблице 2-1 и Таблице 2-2. На части стальных листов в середине охлаждения после выдержки в печи непрерывного отжига дополнительно формировали получаемый цинкованием слой, а затем на части из этой части стальных листов дополнительно осуществляли легирующую обработку, тем самым формируя отожженный цинковый слой. Кроме того, на другой части стальных листов формировали получаемый электролитическим цинкованием слой или алюминированный слой. Кроме того, осуществляли дрессировку при коэффициенте удлинения 1% в соответствии с обычным способом. В этом состоянии перед закалкой при горячей штамповке отбирали образец для оценки качеств материала и т.п., и осуществляли испытание качеств материала. После этого осуществляли горячую штамповку, чтобы получить горячештампованную сталь с формой, показанной на Фиг. 7. При горячей штамповке температуру увеличивали со скоростью увеличения температуры от 10°С/секунду до 100°С/секунду, стальной лист выдерживали при температуре нагрева 800°С в течение 10 секунд и охлаждали со скоростью охлаждения 100°С/секунду до 200°С или менее. В полученной горячештампованной стали вырезали образец из местоположения на Фиг. 7, осуществляли испытание качеств материала и т.п., и получили величины предела прочности на разрыв (TS), относительного удлинения (El), коэффициента расширения отверстий (λ) и т.п. Результаты описаны в Таблицах с 2-1 по 5-2. Коэффициенты расширения отверстий λ в таблицах были получены из следующего выражения (L). λ (%)={(d'-d)/d}×100 (L) d': диаметр отверстия в момент, когда трещина проникает в толщину листа d: начальный диаметр отверстия Кроме того, что касается типов покрытий в Таблице 3-1 и Таблице 3-2, то CR означает холоднокатаный стальной лист без покрытия, GI означает, что образован цинковый слой, GA означает, что образован отожженный цинковый слой, EG означает, что образован полученный электролитическим цинкованием слой, и Al означает, что образован алюминированный слой. Кроме того, обозначения G и B в таблицах имеют следующие значения. G: выражение целевого условия соблюдается. В: выражение целевого условия не соблюдается. [0078] Свойства химической конверсионной обработки после горячей штамповки оценивали в качестве свойства поверхности после горячего штамповки в горячештампованной стали, полученной из холоднокатаного стального листа без покрытия. Адгезию покрытий горячештампованной стали оценивали в качестве свойства поверхности после горячей штамповки, когда холоднокатаную сталь, из которой получена горячештампованная сталь, покрывали цинком, алюминием или т.п. Свойства химической конверсионной обработки оценивали с помощью следующей процедуры. Сперва каждый образец подвергали химической конверсионной обработке при условиях, когда температура ванны составляла 43°С и период времени химической конверсионной обработки составлял 120 секунд, с помощью коммерческого реагента для химической конверсионной обработки (Palbond PB-L3020 system, изготовленного Nihon Parkerizing Co. Ltd.). Затем однородность кристаллов конверсионного покрытия оценивали с помощью СЭМ-исследования поверхности каждого образца, к которому применяли химическую конверсионную обработку. Однородность кристаллов конверсионного покрытия классифицировали с помощью следующих оценочных стандартов. Оценку «хорошо» (G) давали образцу без недостатка кроющей способности у кристаллов конверсионного покрытия, оценку «плохо» (B) давали образцу с недостатком кроющей способности по площади кристаллов конверсионного покрытия, и оценку «очень плохо» (VB) давали образцу с заметным недостатком кроющей способности у кристаллов конверсионного покрытия. Адгезию покрытий оценивали с помощью следующей процедуры. Сперва из холоднокатаного стального листа с покрытием брали образец листа для испытаний, имеющей высоту 100 мм, ширину 200 мм и толщину 2 мм. Адгезию покрытия оценивали, подвергая образец листа испытанию на V-образное сгибание и распрямление. При испытании на V-образное сгибание и распрямление описанный выше образец листа сгибали с использованием оправки для испытаний на V-образный изгиб (угол изгиба 60°), а затем после V-образного изгиба образец листа распрямляли снова с помощью прессования. Целлофановую ленту ("CELLOTAPETM CT405AP-24» производства Nichiban Co., Ltd.) наклеивали на часть (деформированную часть), которая располагалась в распрямленном образце листа внутри изогнутой при V-образном сгибании части, а затем целлофановую ленту вручную снимали. Далее измеряли ширину отделившегося слоя покрытия, который налип на целлофановой ленте. В примерах оценку «хорошо» (G) давали образцу листа, в котором эта ширина составляла 5 мм или менее, оценку «плохо» (B) давали образцу листа, в котором эта ширина составляла более 5 мм и менее 10 мм, и оценку «очень плохо» (VB) давали образцу листа, в котором эта ширина составляла более 10 мм. [0079]

[0080]

[0081]

[0082]

[0083]

[0084]

[0085]

[0086]

[0087]

[0088]

[0089] На основании описанных выше примеров и сравнительных примеров обнаружено, что, пока соблюдаются условия по настоящему изобретению, можно получать холоднокатаный стальной лист, оцинкованный холоднокатаный стальной лист, отожженный оцинкованный холоднокатаный стальной лист, электролитически оцинкованный холоднокатаный стальной лист или алюминированный холоднокатаный стальной лист, все из которых удовлетворяют выражению TS×λ ≥ 50000 МПа⋅% даже после горячей штамповки, и горячештампованную сталь, изготовленную из полученного холоднокатаного стального листа.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0090] Так как холоднокатаный стальной лист и горячештампованная сталь, которые получаются в настоящем изобретении, могут удовлетворять выражению TS×λ ≥ 50000 МПа⋅% после горячей штамповки, холоднокатаный стальной лист и горячештампованная сталь имеют высокую обрабатываемость давлением и высокую прочность и удовлетворяют современным требованиям к транспортным средствам, таким как дополнительное снижение веса и более сложная форма деталей.

[0091] Краткое описание обозначений

S1: Этап плавки

S2: Этап литья

S3: Этап нагрева

S4: Этап горячей прокатки

S5: Этап сматывания

S6: Этап травления

S7: Этап холодной прокатки

S8: Этап отжига

S9: Этап дрессировки

S10: Этап цинкования

S11: Этап легирования

S12: Этап алюминирования

S13: Этап электролитического цинкования

Реферат

Изобретение относится к области металлургии, а именно к горячештампованной стали, используемой в автомобилестроении. Сталь содержит, мас.%: С: от 0,030 до 0,150, Si: от 0,010 до 1,00, Mn: от 0,50 до менее 1,50, Р: от 0,001 до 0,060, S: от 0,001 до 0,010, N: от 0,0005 до 0,0100, Al: от 0,010 до 0,050 и необязательно один или несколько из следующих элементов: В: от 0,0005 до 0,0020, Мо: от 0,01 до 0,50, Cr: от 0,01 до 0,50, V: от 0,001 до 0,100, Ti: от 0,001 до 0,100, Nb: от 0,001 до 0,050, Ni: от 0,01 до 1,00, Cu: от 0,01 до 1,00, Са: от 0,0005 до 0,0050 и РЗМ: от 0,0005 до 0,0050, остальное - Fe и неизбежные примеси. Микроструктура стали содержит от 40% до 95% по доле площади феррита и от 5% до 60% по доле площади мартенсита, а также, при необходимости, одну или несколько из следующих фаз: 10% или менее перлита по доле площади, 5% или менее остаточного аустенита по объемной доле и менее чем 40% по доле площади бейнита. Сумма доли площади феррита и доли площади мартенсита составляет 60% или более. Сталь обладает высокой формуемостью, высокими свойствами химической конверсионной обработки и адгезией покрытия. 3 н. и 17 з.п. ф-лы, 8 ил., 5 табл.

Комментарии