Способ перегрузки грузов и соответствующая транспортная система - RU2374107C2

Код документа: RU2374107C2

Чертежи

Описание

Настоящее изобретение относится к способу и транспортной системе для перегрузки грузов, перевозимых в емкостях (контейнерах) для комбинированных перевозок, на платформе с использованием нестационарного сменного поддона, перевозимого железнодорожными вагонами, и транспортировочного устройства для поперечного перемещения контейнеров, стационарно расположенного на платформе непосредственно у рельсового пути, который предназначен для движения по нему железнодорожных вагонов.

Устройство указанного в начале описания типа и способ перегрузки грузов с автомобильного на железнодорожный транспорт и наоборот при комбинированных перевозках грузов известны из публикаций DE 19610674 С2 и DE 19928437 А1. При перегрузке грузов этим известным способом полуприцепы перемещают к специальному грузовому вагону с расположенной на низком уровне рамой с помощью передвигающихся по рампе платформы перпендикулярно продольной оси вагона лафетов, приподнимают смонтированным на лафете подъемным гидроцилиндром, буксируют на вагон и опускают на него. Разгрузку вагонов осуществляют в обратном порядке. Лафеты транспортируются на вагоне вместе с перевозимым грузом. Подобный специальный вагон оснащен спереди и сзади трехосными поворотными тележками, между которыми на более низком уровне расположена рама вагона, коленчато изогнутые концы которой опираются на поворотную тележку.

Из DE 10118510 С1 известна система для погрузки грузовых автомобилей на вагоны с расположенной на низком уровне рамой и разгрузки грузовых автомобилей с таких вагонов при комбинированных перевозках. В такой системе расположенная между поворотными тележками часть вагона на определенных, специально оборудованных грузоперевалочных станциях приподнимается гидроцилиндрами, поворачивается на примерно 30° и опускается на рампу, на которую в результате грузовой автомобиль может съехать с вагона. Подобные вагоны имеют сравнительно высокую стоимость, а транспортировка на них грузовых автомобилей стандартной высоты, равной 4 м, связана с определенными проблемами из-за превышения габарита приближения строений на железной дороге. В большинстве случаев такие вагоны можно транспортировать лишь с относительно низкой скоростью.

Из DE 10003315 А1 известны устройство и способ погрузки грузов на железнодорожные вагоны и выгрузки грузов с них при комбинированных железнодорожных перевозках. При этом емкости для перевозки грузов, такие как контейнеры, полуприцепы, прицепы, буксируемые грузовыми автомобилями, сменные емкости или иные используемые для перевозки грузов емкости всех типов, закрепляют индивидуально на отдельных специальных салазках, перемещаемых независимо друг от друга в автоматическом или полуавтоматическом режиме соответствующими приводными устройствами по стационарно установленным на платформе направляющим к железнодорожным вагонам под управлением управляющей системы, расположенной на платформе или в вагоне с кабиной управления. Согласно указанной публикации погрузка грузов на такие салазки и их фиксация должны происходить независимо от наличия или отсутствия поезда на погрузочном пути или в любых других местах. По прибытии поезда салазки одновременно или последовательно либо циклически перемещаются ко всем железнодорожным вагонам и при опускании на них самоцентрируются и фиксируются в требуемом положении.

Предложенное в указанной публикации решение никак не учитывает различные габариты приближения строений и поэтому при принятых в этой публикации унифицированных размерах погрузочно-разгрузочных устройств не позволяет загрузить вагон полностью до его максимально возможной грузоподъемности.

Согласно этому решению предусмотрено выполнять раму вагона опущенной в его средней части между двумя поворотными тележками и перемещать салазки вместе с грузом на эту опущенную часть вагона и затем закреплять на ней. В этом случае не учитывается возможное различие в уровнях положения станционных платформ, соответственно различие в уровнях, обусловленное различным сжатием рессор вагона при различном весе грузов.

Из DE 4304635 А1 известен железнодорожный вагон с низкорасположенной рамой особой конструкции, отличающийся тем, что его средняя часть выдвигается гидроцилиндрами вбок на платформу, чтобы далее выполнять функцию рампы для грузового автомобиля с прицепом. Как только грузовой автомобиль въедет на эту часть вагона, выдвинутая рампа вновь возвращается в исходное положение на вагоне. Преимущество этого решения состоит в том, что в конструкции вагона с низкорасположенной рамой учтен габарит приближения строений на железной дороге и отпадает необходимость в проезжей погрузочной рампе как в особом конструктивном узле. Недостаток подобных систем вполне очевиден, поскольку при необходимости погрузки в отличие от описанного выше уровня техники около платформы постоянно должен находиться вагон.

Из публикации WO 93/03945 известен железнодорожный грузовой вагон, предназначенный для перевозки прежде всего грузовых автомобилей при комбинированных перевозках. Подобный вагон имеет несущую конструкцию, концы которой опираются на железнодорожную тележку, предпочтительно на шкворень тележки. Этот шкворень тележки создает возможность поворота вокруг него конца приемной конструкции вагона. На отведенном конце эта конструкция имеет отверстие, через которое автомобиль может въезжать на конструкцию. После этого часть вагона поворачивается обратно в неподвижное положение между обеими поворотными тележками на продольной балке. Известны многочисленные решения, предусматривающие использование временно поворачиваемых вагонов или расположенных на них погрузочных эстакад. Недостаток подобных решений уже указан выше: они неизменно предусматривают подачу под загрузку полностью укомплектованных вагонов. В этом случае вагоны блокируют соответствующие рельсовые пути.

Из публикации WO 92/06878 известна еще одна система, которая, с одной стороны, используется для соединения двух отстоящих друг от друга поворотных тележек, а с другой стороны, соединяется с автомобилем или контейнером таким образом, чтобы он не имел контакта с днищем между поворотными тележками и таким образом допускал бы его транспортировку как самонесущего блока, жестко соединяемого с поворотными тележками. Автоматическая фиксация реализуется за счет подпружиненных штырей, которые могут иметь самые разнообразные формы.

Из описания к полезной модели DE 20317161 U1 известна система для перегрузки грузов с использованием поддона, однако в данном случае легко скручиваемая рама жестко соединена с поддоном и образует жесткую на изгиб конструкцию. Реализация этого решения сопряжена с относительно большими расходами и отличается значительной сложностью из-за законодательно ограничиваемых габаритов приближения строений.

Для дорожных грузовых автомобилей можно использовать полуприцепы больших габаритов или более крупногабаритные автомобили с прицепами по сравнению с применявшейся до настоящего времени в комбинированных перевозках дорожной транспортной техникой; габаритные ограничения определяются допустимым габаритом приближения строений вдоль железной дороги прежде всего вблизи рельсового пути.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача разработать для полуприцепов конкурентоспособные транспортные возможности, которые позволяли бы использовать идентичные полуприцепы максимально возможных габаритов для комбинированных и дорожных перевозок.

Указанная задача решается согласно изобретению с помощью отличительных признаков, представленных в пп.1 и 11 формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах формулы.

Указанная задача решается, соответственно цель изобретения достигается лишь с помощью системного решения в отношении полуприцепов и новых вагонных платформ. Известные из уровня техники вагонные платформы не могут принимать подобные полуприцепы. Провозная способность полуприцепа по его объему по возможности составляет 100 м3, что превышает обычный, равный 84 м3, объем прицепов, используемых в настоящее время в комбинированных перевозках, и тем самым равна провозной способности обычных дорожных автомобилей. Новая вагонная платформа для поддонов допускает низкое опускание полуприцепа, благодаря чему становится возможным его транзит несмотря на ограниченный габарит приближения строений.

Одно из решений рассматривается на примере варианта его осуществления применительно к горизонтальной перегрузке полуприцепов; другие решения реализуются в специальных дополнительно разработанных вариантах осуществления способа и выполнения транспортной системы.

Для экспедитора эти разработки означают то, что он получает значительно большую свободу в использовании своих полуприцепов. Упрощаются комбинированные перевозки, поскольку полуприцеп не должен представлять собой специальное оборудование, необходимое лишь в комбинированных перевозках. Сводятся к минимуму дополнительные расходы, связанные как с приобретением, так и с эксплуатацией полуприцепов. Полуприцеп можно перемещать по рельсовым путям, как это принято в континентальных европейских автотранспортных перевозках. Тем самым для комбинированных перевозок открываются до настоящего времени недоступные рынки.

Возрастающие объемы транспортировки полуприцепов требуют соблюдать установленные управлениями железных дорог ограничения на габарит приближения строений, соответственно на так называемую ограничивающую линию внешнего контура транспортируемого груза. Поэтому в изобретении предлагаются способ перегрузки и вагонная платформа для транспортной системы, имеющая соединительную раму, соединяющую поворотные тележки/ходовые механизмы и располагающуюся на максимально низком уровне.

Первый вариант предлагаемого в изобретении решения включает в себя способ перегрузки грузов в контейнерах для комбинированных перевозок, осуществляемый на станционной платформе с использованием мобильного сменного поддона, помещаемого на железнодорожные вагонные платформы, и стационарно расположенного на станционной платформе устройства для поперечной транспортировки, расположенного непосредственно рядом с проезжим для вагонных платформ рельсовым путем, при этом станционная платформа имеет с одной стороны рельсового пути по меньшей мере три параллельных пути, в том числе подъездной путь для грузовых автомобилей, расположенный между подъездным путем и рельсовым путем погрузочный путь для временного нахождения на нем сменного поддона и расположенный между рельсовым путем и погрузочным путем перегрузочный путь с устройством для поперечной транспортировки, при осуществлении которого:

а) для погрузки проезжают на грузовом автомобиле по подъездному пути и поворачивают на погрузочный путь,

б) затем проезжают через находящийся на погрузочном пути подготовленный пустой сменный поддон и оставляют контейнер в нем,

в) с использованием устройства для поперечной транспортировки загруженный сменный поддон подают с погрузочного пути через перегрузочный путь на грузовую вагонную платформу уже находящегося на рельсовом пути поезда и при этом незначительно приподнимают,

г) в этом месте сменный поддон опускают на вагонную платформу и жестко соединяют с ней, при разгрузке поезда стадии перегрузки г)-а) выполняют в отношении сменных поддонов в обратном порядке, т.е. сначала загруженный сменный поддон приподнимают и перемещают с грузовой вагонной платформы вбок на перегрузочный путь. В этом положении вагонная платформа уже готова вновь принимать сменные поддоны с противоположной стороны. Впоследствии разгруженные поддоны транспортируются далее на перегрузочный путь и контейнеры выгружаются и т.д.

Несмотря на то что теоретически одного устройства для поперечной транспортировки, расположенного с одной стороны рельсового пути, вполне достаточно для разгрузки и загрузки поезда, в предпочтительном варианте с обеих сторон рельсового пути располагаются станционные платформы, имеющие по три пути для подвоза, погрузки и перегрузки грузов.

Если разгрузку и погрузку сменных поддонов необходимо обеспечить лишь с одной стороны, то устройства перемещения должны выдерживать воздействующую на них с одной стороны консольную нагрузку, создаваемую весом сменного поддона вместе с контейнером, что означает, что эти устройства должны выдерживать опрокидывающий момент, составляющий примерно 1000-1200 кН·м. Кроме того, после разгрузки сменный поддон блокирует доступ к вагонной платформе, из-за чего либо нельзя поместить груз на соответствующее место вагонной платформы, либо поезд должен совершить маневровое передвижение по рельсовому пути.

На перегрузочных путях установлены устройства для поперечной транспортировки, которые в двухстадийном процессе транспортируют поддон с рельсового пути через перегрузочный путь на погрузочный путь. Эти устройства имеют такие характеристики, которые позволяют (устройствам) выдерживать нагрузку, создаваемую поддоном и грузом.

Под путем следует понимать трассу или дорогу на станционной платформе, расположенную параллельно рельсовому пути и имеющую ширину, равную по меньшей мере ширине грузовых автомобилей.

Под грузовыми автомобилями следует понимать транспортные средства, как напольный транспорт перемещающие перегружаемый груз и способные помещать его на сменный поддон. К подобным транспортным средствам относятся грузовые автомобили, предпочтительно выполненные в этом случае как седельный тягач с седельным прицепом, представляющим собой перегружаемый груз, а также штабелирующие машины, тракторы или иные аналогичные транспортные средства, способные транспортировать контейнеры, сменные платформы или эстакады, сменные кузов-фургоны, сменные кузова или иные аналогичные емкости и оснастку для транспортировки грузов.

Изобретение ориентировано на применение сменных поддонов, на которые загружаются преимущественно крупногабаритные полуприцепы, используемые в качестве контейнеров.

В известных из уровня техники решениях не учтено то, что в результате износа колес поворотных тележек, усталостных изменений характеристик жесткости вагонных рессор и ввиду допусков на размеры постоянно приходится компенсировать разность уровней положения станционной и вагонной платформ, вновь уменьшающуюся после нагружения вагонных рессор. Следствием этого является необходимость использовать сложные погрузочные устройства, или в конечном итоге можно использовать только низкие контейнеры либо специальные низкорамные вагонные платформы, требующие высоких инвестиционных расходов. Всех этих недостатков не имеют более подробно описанные ниже способ и транспортная система для перегрузки грузов.

Для обеспечения рациональной перегрузки грузов между специальными станционными платформами для предлагаемой в изобретении перегрузки грузов товарные поезда минимально возможной длины, а следовательно, соответственно короткие станционные платформы должны быть оснащены двухсекционными вагонными платформами, которые имеют две концевые поворотные тележки и среднюю поворотную тележку и которые используются для размещения на них по два седельных прицепа на сменных поддонах. Очевидно, что можно также использовать стандартные вагонные платформы одинаковой конструкции под один контейнер и осуществлять применительно к этим вагонным платформам предлагаемый в изобретении способ. Для экономии места изготавливаются еще и двухсекционные вагонные платформы, принимающие по два седельных прицепа, задние части которых на двух соседних сменных поддонах обращены друг к другу, при этом в развитие основной идеи изобретения сменные поддоны для двухсекционных вагонных платформ попеременно размещаются с обеих сторон рельсового пути.

Далее при погрузке сначала подготавливают все сменные поддоны с ориентировкой контейнеров в одном и том же направлении и вслед за этим подготавливают сменные поддоны с ориентировкой контейнеров в другом направлении на погрузочном пути, а после приема контейнеров поддоны транспортируют в поперечном направлении на перегрузочный путь, а после разгрузки поездов для выгрузки контейнеров из сменных поддонов стадии процесса выполняют в обратной последовательности.

Этот способ пригоден предпочтительно для обеспечения загрузки и разгрузки двухсекционных вагонных платформ с расположенными на них обращенными передними частями друг к другу контейнерами, а также с седельными прицепами, ориентированными только в одном направлении. В последнем случае можно также учесть возможность подхода поездов с обоих направлений, когда, например, фиксация контейнеров предусмотрена лишь для определенного направления движения поезда. В этом случае поезд можно по выбору разгружать и загружать слева или справа. Представляет интерес также возможность разгружать и загружать с одной стороны лишь каждую вторую вагонную платформу, поскольку в таком случае тягачи, транспортирующие контейнеры, имеют достаточно места для проезда между сменными поддонами и перемещения с подъездного пути на погрузочный путь, что не требует дополнительного маневрирования.

В особых случаях, например при перегрузке грузов с вагонной платформы на пути с нормальной колеей на вагонную платформу на пути с широкой колеей, предусмотрена перегрузка грузов также с вагонной платформы на вагонную платформу на параллельно расположенных рельсовых путях, между которыми расположено устройство для поперечной транспортировки.

Кроме того, согласно изобретению на станционной платформе для комбинированных перевозок направление транспортировки контейнеров регулируется с использованием сигналов или шлагбаумов, установленных перед подъездными путями; благодаря этому можно создать станционную платформу в узком пространстве, но с обеспечением различных направлений погрузки контейнеров.

Способ погрузки сменных поддонов можно начинать осуществлять уже в том случае, когда поезд еще не прибыл, чтобы сэкономить время при перегрузке грузов на стоящий поезд. Для этого можно предусмотреть временное размещение контейнеров перед станционной платформой на автомобильной стоянке и с использованием находящегося на ней тягача помещать эти контейнеры на сменные поддоны или разгружать их, т.е. независимо от экспедитора-поставщика и его тягача. Таким образом, экспедитор имеет такую же свободу действий, как и при использовании сменных платформ в каком-либо другом месте.

Вторым объектом настоящего изобретения является транспортная система для перегрузки грузов в комбинированных перевозках, прежде всего для осуществления представленного выше способа, имеющая вагонные платформы, оснащенные по меньшей мере двумя отстоящими друг от друга поворотными тележками, включая соединенные с поворотными тележками рамы и расположенную между ними соединительную раму, жестко соединяемый с рамами и подвижный вместе с ними в поперечном сечении в основном U-образный поддон под перегружаемый груз, а также транспортировочное устройство для перемещения поддона, при этом поддон выполнен как сдвигаемый с вагонной платформы и надвигаемый на нее в поперечном направлении сменный поддон, расположенный между рамами и перекрывающий рамы с каждой стороны двумя рогами, выступающими от сменного поддона или короба.

Сменный поддон выполнен в виде отдельного стандартного стального транспортного элемента, сваренного предпочтительно из соответствующих металлических листовых элементов. Эти поддоны транспортируются на поезде и имеются в достаточном количестве для использования на каждом перегрузочном терминале.

Поддон выполнен таким образом, что имеет в донной части по центру ориентированную в продольном направлении и обращенную кверху выемку, которая выполнена таким образом, что она одновременно выполняет функцию направляющей для перекатывающихся сверху колес тягача и трейлера и образует снизу пространство под соединительную несущую балку, соответственно соединительную раму. При установке поддона, например, на перегрузочный путь выемка с ответными поддониками, которые могут быть также оснащены роликами, может выполнять функцию центрирующей выемки.

Соединительная рама расположена между поворотными тележками (также с возможностью опускания), предназначена для прокладки силовых или энергоснабжающих кабелей или соединительных линий между отдельными вагонными платформами и локомотивом, а также для позиционирования вагонных платформ в продольном направлении благодаря наличию выполненных с их нижней стороны соответствующих элементов. Эти элементы входят в позиционирующие маркеры, жестко закрепленные в определенных местах на рельсовом пути. Благодаря этому вагонная платформа/поезд располагается без возможности перемещаться в продольном направлении рельсового пути в процессе загрузки/разгрузки. Ниже это известное решение более подробно не рассматривается.

Вместо фиксации поезда в определенном положении загрузки можно также предусмотреть использование более подробно описываемой ниже надвижной рамы, которая установлена параллельно рельсовому пути и перемещается механическими, электрическими или гидравлическими приводами до тех пор, пока не займет точное положение для поддона рядом с загружаемой или разгружаемой вагонной платформой. Преимущество этого решения состоит в том числе в том, что на станционной платформе должен иметься погрузочный рельсовый путь, соответствующий длине всего поезда. Помимо этого может потребоваться перегрузка лишь небольших количеств перегрузочных поддонов и благодаря этому можно сэкономить средства, отказавшись от установки системы позиционирования поезда.

Помимо этого верхняя сторона рамы вблизи поворотных тележек может использоваться для временного помещения на нее консолей или салазок надвигающего устройства для поддона, выполненного в данном случае в виде сменного поддона или короба с рогами, соответственно для обеспечения направленного перемещения каретки; для этого предусмотрены соответствующие усиливающие элементы и опорные поверхности скольжения. Очевидно, что салазки можно также выполнить настолько стабильными и прочными, чтобы исключить необходимость их опоры на концевую раму.

Рама вагонной платформы оснащена электрически или гидравлически задействуемым фиксирующим устройством для рогов или иных частей сменного поддона. Жесткое соединение фиксирующим устройством поддона/поворотных тележек должно обеспечиваться в непосредственной близости к ходовым частям с использованием дистанционно управляемых, предпочтительно гидравлически задействуемых фиксирующих устройств или элементов, предпочтительно с использованием штырей и/или прижимов. Фиксирующее устройство может быть связано с устройством для позиционирования в продольном направлении и благодаря этому задействуется лишь после позиционирования поезда, т.е. в неподвижном его положении.

Согласно еще одному варианту осуществления изобретения транспортная система может иметь транспортировочное устройство с надвижной рамой и выдвижными салазками, при этом по меньшей мере каждые вторые салазки транспортировочного устройства, расположенного около рельсового пути для одного конца сменного поддона на терминале, оснащены подъемной/самоходной тележкой.

Однако согласно предпочтительному варианту для обеспечения быстрой перегрузки каждая надвижная рама должна быть оснащена подъемной тележкой, которая в одной из модификаций оснащена расположенным на концах ее рамы подъемным устройством, предпочтительно гидравлическим подъемным устройством или быстродействующими винтовыми подъемными элементами.

Помимо этого в соответствии еще с одним вариантом осуществления изобретения транспортная система, имеющая расположенные друг напротив друга около рельсового пути надвижные рамы, оснащена устройствами для взаимного жесткого соединения, предпочтительно на переднем конце салазок, когда образующие пару салазки этих рам выдвинуты навстречу друг другу. Благодаря этому жесткому фиксирующему соединению компенсируются действующие в направлении сдвига сменного поддона горизонтальные усилия и усилия противодействия.

Консоли или салазки расположены в раме с возможностью выдвигаться вправо и влево поперек рельсового пути. Они рассчитаны и выполнены таким образом, что могут выдерживать нагрузку, создаваемую несущей груз подвижной подъемной/самоходной тележкой, обеспечивающей перегрузку груза в поперечном направлении.

После фиксации вагонной платформы точно в заданном положении ее остановки консоли выдвигаются сбоку со стороны станционной платформы и опираются на вагонную раму, а после этого самоходная тележка подъезжает под головные части поддона.

Выше уже было указано, что можно отказаться от указанной выше фиксации вагонной платформы в заданном положении, если надвижная рама выполнена перемещаемой вдоль рельсового пути. Для этого в качестве вспомогательного средства используются, например, фотоячейки, установленные на надвижной раме, и отражатели, установленные на вагонной платформе, или иные аналогичные вспомогательные средства, необходимые для взаимного позиционирования взаимодействующих между собой устройств.

На несущей раме каретки установлены позиционирующие штыри, способные выдвигаться вертикально вверх и входить с защелкиванием в соответствующие элементы или отверстия, выполненные с нижней стороны поддона, благодаря чему поддон остается жестко соединенным с подъемной тележкой без возможности перемещаться в процессе погрузки/разгрузки.

Подъемные устройства в несущей раме каретки рассчитаны и выполнены таким образом, что они могут поднимать и опускать поддон вместе с транспортируемым грузом. В предпочтительном варианте для подъема используются гидравлические системы или винтовые подъемные элементы, которые отличаются невысокой стоимостью, имеются в продаже в любых количествах и характеризуются различной грузоподъемностью. Подъем необходим для выведения поддона из фиксирующего устройства поворотных тележек. Поскольку колеса вагонных платформ, как это уже описано выше, подвергаются естественному износу, или же рессоры поворотной тележки обусловливают изменение уровня ее положения в ненагруженном и нагруженном состоянии, а высота станционной платформы остается неизбежно неизменной, уже по этим причинам нельзя отказаться от обеспечения подъема поддона. В известных из уровня техники решениях это обстоятельство не принимается во внимание.

Преимущество нахождения поддона на каретке в неподвижном положении в процессе погрузки/разгрузки состоит в том, что без каких-либо проблем обеспечивается компенсация ветровых нагрузок и других сдвигающих усилий.

После загрузки вагонных платформ и опускания поддона на раму транспортного средства их жестко соединяют друг с другом таким образом, чтобы обеспечить компенсацию статических и динамических усилий, возникающих во время движения поезда.

Поперечный сдвиг с перегрузочного пути в направлении рельсового пути осуществляется с использованием соответствующим образом оснащенной каретки, имеющей подъемное устройство. Тележка перемещается в подпружиненных перемещаемых консолях. Кроме того, вагонные платформы также могут быть оснащены подъемными устройствами. Оба подъемных устройства выполнены таким образом, что они могут поднимать поддон и груз. Выполнение этого условия необходимо обеспечивать для того, чтобы подъемом поддона разъединять его фиксирующее соединение с вагонной рамой. Это подъемное устройство может приводиться в действие или в движение электрически или гидравлически.

Поперечное перемещение с перегрузочного пути на погрузочный путь необходимо для выполнения без каких-либо проблем загрузки и разгрузки поддона, не совершая на грузовом автомобиле длительных маневров с целью перемещения грузов и поддонов. При прибытии грузового автомобиля для погрузки или разгрузки поддон, снабженный со своей нижней стороны роликами, перемещается с использованием гидравлических цилиндров по путям надвига или поперечного перемещения, расположенным на основании станционной платформы. Согласно другому варианту можно предусмотреть перемещение поддонов непосредственно с перегрузочного пути к рельсовому пути подъемной тележкой и удержание до опускания на вагонную платформу или при разгрузке перемещение к перегрузочному пути.

В процессе загрузки и разгрузки поддон всегда остается жестко соединенным с устройством для поперечного перемещения, благодаря чему без каких-либо проблем обеспечивается компенсация ветровых нагрузок и других сдвигающих усилий. После загрузки на вагонную платформу и опускания поддона на раму транспортного средства выполняется их жесткое механически, электрически или гидравлически управляемое соединение друг с другом таким образом, чтобы обеспечить компенсацию статических и динамических усилий, возникающих во время движения поезда. Соединение поддона и вагонной рамы выполняется на концевой раме с самоюстировкой соответственно на концах четырех консолей поддона или рогов с использованием соединителей (предпочтительно штоков или штырей), после опускания поддона образующих фиксирующее с защелкиванием соединение с использованием гидравлической системы или электрических исполнительных устройств.

Для обеспечения последующей перегрузки грузов, доставляемых, например, из Центральной Европы в Россию, необходимо принять во внимание тот факт, что в ней рельсовые пути имеют иную ширину колеи. Для этого предлагается дополненная транспортная система, имеющая промежуточное устройство для перемещения, размещаемая между двумя отстоящими друг от друга рельсовыми путями, в данном случае отличающимися шириной колеи, для перегрузки сменных поддонов с вагонной платформы непосредственной на вагонную платформу.

Изобретение позволяет сэкономить значительные средства по сравнению со сравнимыми другими известными методами и системами перегрузки.

Ниже назначение изобретения и его преимущества более подробно рассмотрены со ссылкой на прилагаемые схематичные чертежи, на которых показано:

на фиг.1 - схематичный вид в разрезе вагона с грузом, размещенным на предлагаемом в изобретении сменном поддоне, под которым проходит соединительная рама, с изображением статического габаритного контура и с указанием принятых в Европе размеров,

на фиг.2 - поэлементный вид одиночного вагона с его компонентами и полуприцепом в качестве перевозимого им груза,

на фиг.3 - аналогичный фиг.2 поэлементный вид выполненного двухсекционным вагона с его компонентами,

на фиг.4 - схематичный вид в плане грузоперевалочной станции, на которой перегрузка грузов осуществляется предлагаемым в изобретении способом,

на фиг.5 - вид в аксонометрии перегрузочной площадки на грузоперевалочной станции или на соответствующем грузоперевалочном терминале со схематичным изображением элементов транспортной системы,

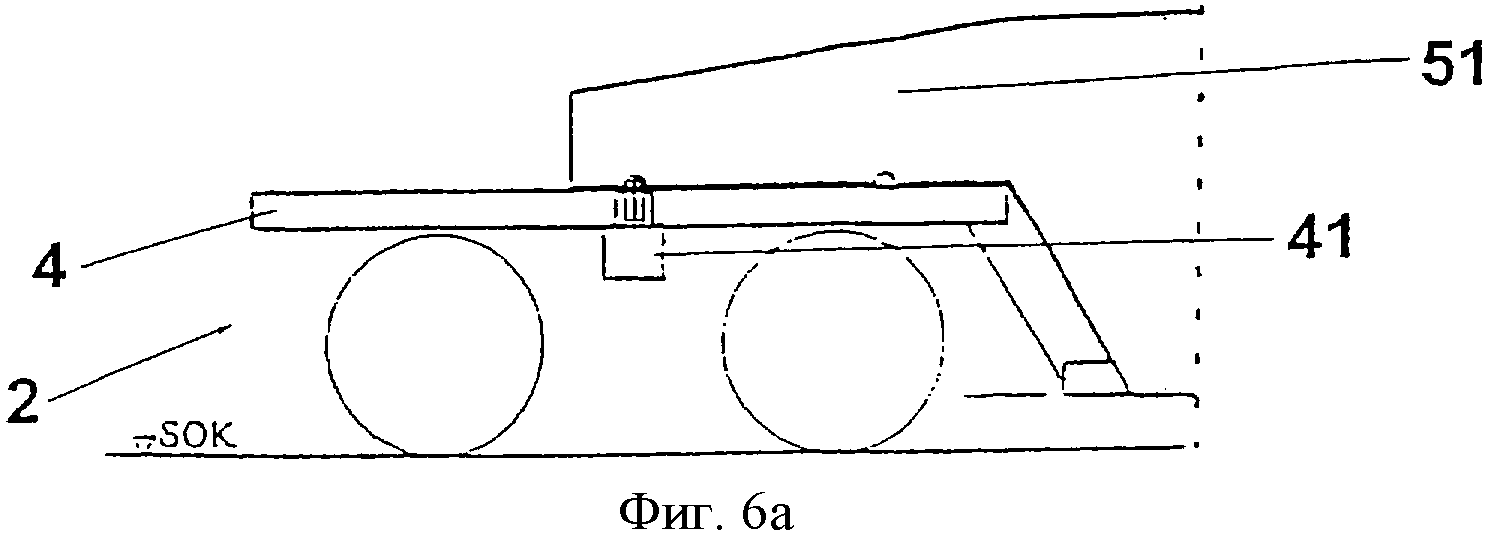

на фиг.6 - часть транспортной системы, выполненная в виде погрузочно-разгрузочного устройства с кареткой,

на фиг.6а-6в - схематичный вид каретки, соответственно погрузочно-разгрузочного устройства во взаимодействии с рогами на сменном поддоне, соответственно с рамами вагона,

на фиг.6г - выполненный по другому варианту сменный поддон с высоко расположенными рогами,

на фиг.7а-7м - схематичные общие виды в аксонометрии перегрузочной площадки и увеличенные виды погрузочно-разгрузочного устройства на различных стадиях перегрузки груза предлагаемым в изобретении способом с использованием снабженной приводом каретки для поперечного перемещения сменных поддонов,

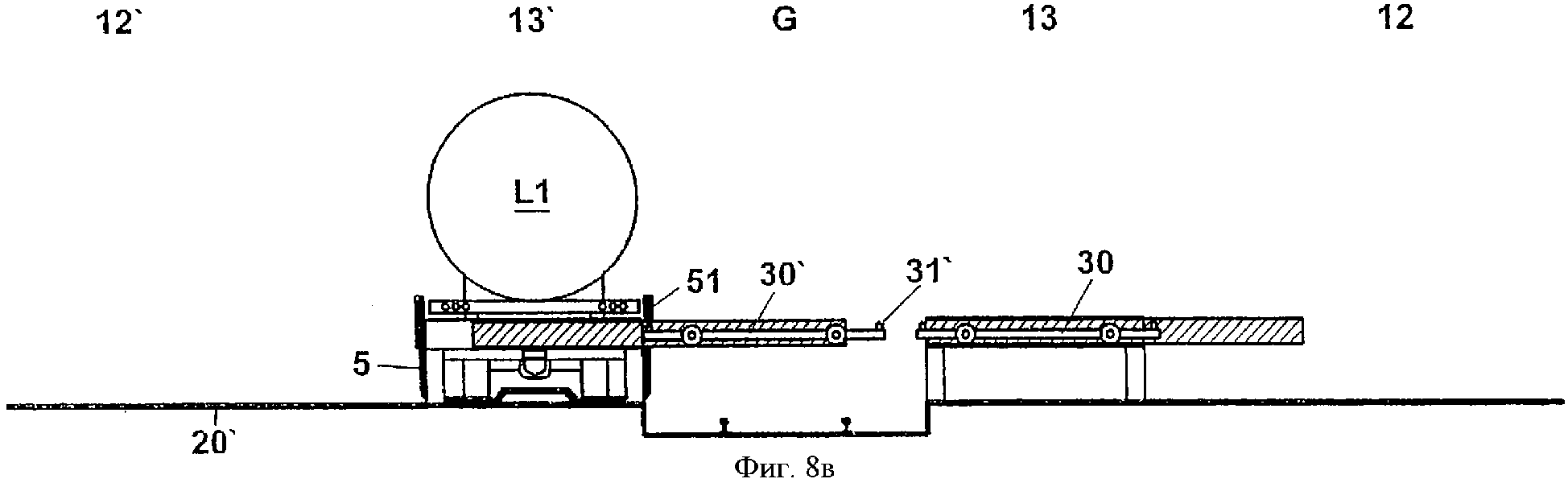

на фиг.8а-8р - схематичные виды сбоку и частично в разрезе перегрузочной площадки на различных стадиях перегрузки груза способом, аналогичным проиллюстрированному на фиг.7, но с использованием двух снабженных приводом кареток,

на фиг.9 - схематичный вид предназначенной для перегрузки грузов с нормальной колеи на широкую колею перегрузочной площадки с четырьмя рельсами, т.е. с одним рельсовым путем, на котором имеются нормальная и широкая колеи,

на фиг.10 - схематичный вид перегрузочной площадки, предназначенной для перегрузки грузов между двумя параллельными рельсовыми путями, один из которых представляет собой рельсовый путь с нормальной колеей, а другой - рельсовый путь с широкой колеей, и

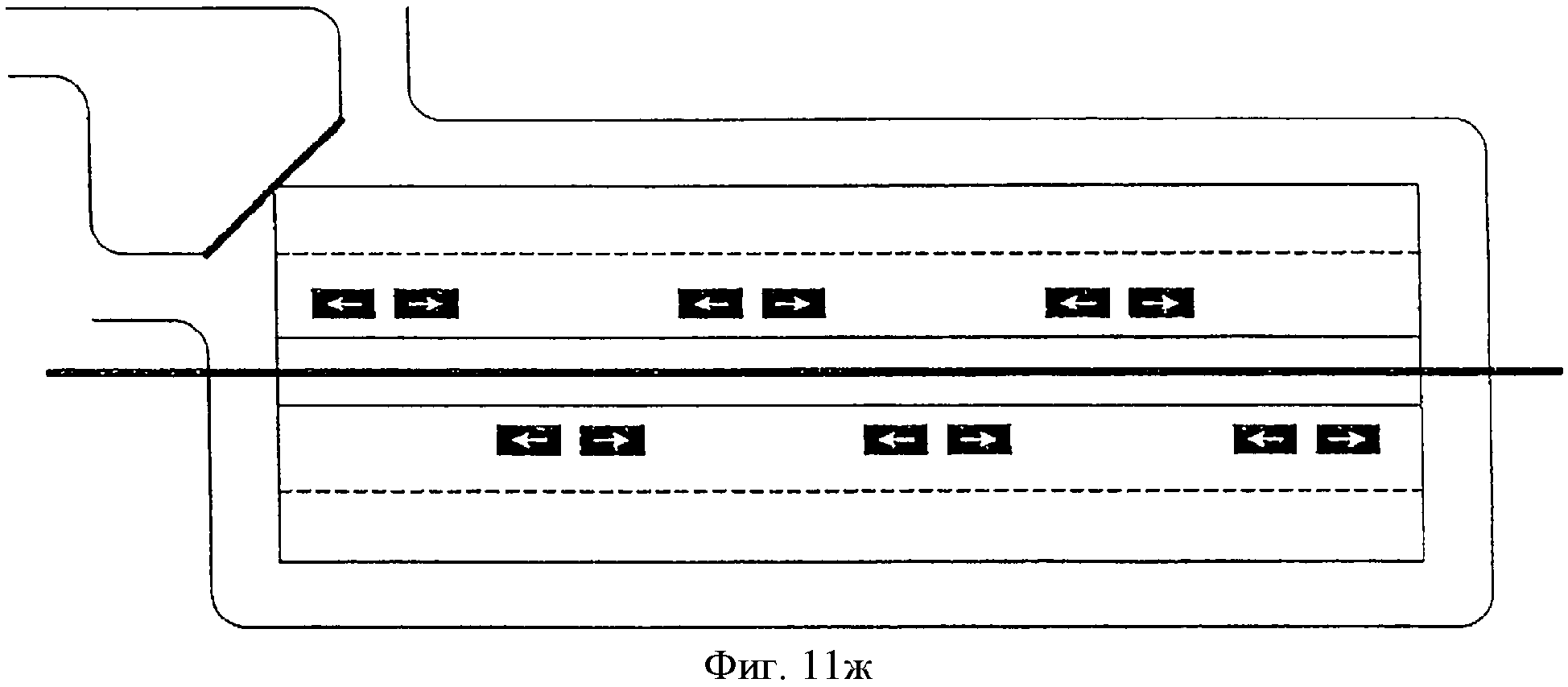

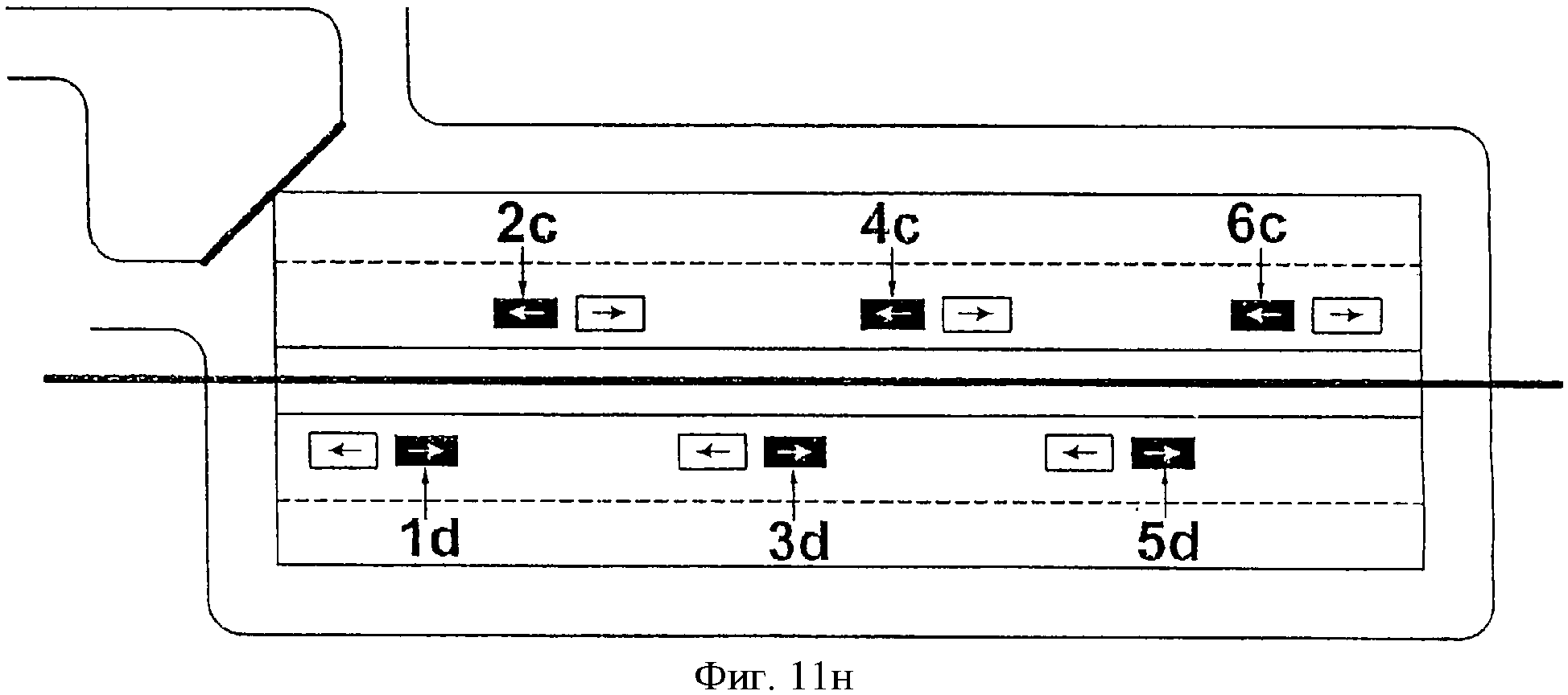

на фиг.11а-11р - последовательность из 16 стадий процесса полной разгрузки и загрузки поезда с 6-ю двухсекционными вагонами, показанными на фиг.3, на грузоперевалочном терминале, показанном на фиг.4.

В последующем описании одинаковые элементы обозначены одними и теми же позициями. Для обозначения элементов, которые расположены зеркально-симметрично относительно таких же элементов, либо для обозначения эквивалентных элементов используются те же номера позиций, но с апострофом.

На фиг.1 линией SG обозначен обычный статический габаритный контур вагона с установленным на него грузом, в качестве которого ниже всегда рассматриваются полуприцепы. Выходить за пределы этого габаритного контура не допускается. Отдельные размеры, которыми определяется подобный габаритный контур, являются важными параметрами и в качестве примера обозначены на чертеже линиями, ограничивающими габарит вагона с установленным на него грузом согласно стандарту Международного союза железных дорог UIC 506. Особо следует при этом отметить малый допуск на расстояние между поверхностью катания рельса SOK и сменным поддоном, соответственно частями вагона. Поперечное сечение предлагаемого в изобретении сменного поддона 5 закрашено черным цветом. Под приподнятой частью 57 дна поддона рядом с колеями 58 для полуприцепа L как раз хватает места для размещения соединительной рамы 3.

На фиг.2 приведено поэлементное изображение вагона 1 для комбинированных перевозок, на котором можно перевозить полуприцепы L, соответственно автопоезда, состоящие из автомобиля и прицепа или прицепов. Очевидно, что такой вагон несмотря на то, что он, в первую очередь, оптимизирован на перевозку полуприцепов, вполне можно использовать и для перевозки иных грузов, контейнеров или используемых для перевозки грузов сменных емкостей.

Однако в любом случае основная идея заключается в соединении двух поворотных тележек 2 рамой 3, 4. Такая рама состоит из двух концевых (торцевых) рам 4, которые расположены над поворотными тележками 2 и соединены с ними, и из соединяющей между собой обе концевые рамы 4 соединительной рамы 3. Подобная смонтированная на двух поворотных тележках 2 рама служит для помещения на нее сменного корытообразного поддона 5, который имеет два боковых (продольных) борта и расположенное между ними дно для езды по нему, при этом оба боковых борта или обе образующие их продольные балки оканчиваются рогами 51. Упоминаемый в последующем описании груз обозначается как стандартное грузовое место L, а на некоторых чертежах обозначается также как прицеп-цистерна L1 для сыпучих грузов, соответственно как груз L2. На каждой концевой раме 4 имеется по ударно-тяговому прибору, которыми обычно оснащается вагон.

Сменный поддон 5 выполнен в виде стандартного поддона и предназначен преимущественно для размещения на нем полуприцепов или обычных, предназначенных для передвижения по улицам и дорогам автомобилей и прицепов, составляющих автопоезда. Сам сменный поддон представляет собой самонесущую, выполненную из продольных балок конструкцию коробчатого типа, в нижней части которого расположено корытообразное дно из листовой стали. Расположенные по концам конструкции из продольных балок рога 51 предназначены для более подробно описанного ниже захвата расположенными на грузоперевалочном терминале погрузочно-разгрузочными устройствами. На чертеже не показана система закрепления груза, т.е. закрепления сцепного шкворня полуприцепа, соответственно его колес. Закрепление груза на сменном поддоне обеспечивается опорными балками или регулируемыми по высоте опорными стойками, а также подкладываемыми под колеса противооткатными упорами. Необходимо также особо отметить, что изготовленное из листовой стали дно сменного поддона имеет в поперечном сечении, как это наиболее наглядно показано на фиг.1, профиль с приподнятой частью 54 и двумя расположенными по бокам от нее колеями 55. Благодаря такому профилю дна сменного поддона обеспечивается направленное движение колес грузового автомобиля, соответственно полуприцепов по колеям. Помимо этого пространство под приподнятой частью 54 подобного дна используется, как показано далее на фиг.1, для размещения в нем соединительной рамы 3. Эта соединительная рама 3 не предназначена для восприятия нагрузки от перевозимого груза, а служит лишь для механического соединения концевых рам 4 и для прокладки электрических кабелей или пневмолиний, соответственно гидролиний от одного вагона 1 к другому. На концевых рамах предусмотрены фиксирующие устройства 43, которые взаимодействуют с соответствующими ответными частями 59 на сменном поддоне 5 и таким путем с обеспечением достаточной для движения в составе поезда жесткости на изгиб фиксируют поддон относительно рамы.

На фиг.3 показан вагон, который аналогичен вагону, показанному на фиг.2, но который в отличие от него в данном случае выполнен в виде двухсекционного вагона, рама которого опирается на три поворотные тележки, средняя 2' из которых представляет собой среднюю поддерживающую поворотную тележку, соответственно поворотную тележку Якоба, а обе другие тележки 2 представляют собой обычные поворотные тележки. В соответствии с этим опирающаяся на три эти тележки рама состоит из двух концевых рам 4 и двух соединительных рам 3, которые со своей обращенной к средней поворотной тележке 2' стороны оканчиваются опирающейся на нее центральной рамой 6. Тем самым в состав подобного двухсекционного вагона входят соответственно два сменных поддона 5 с соответствующими рогами 51. На приведенном на чертеже поэлементом изображении показано, что полуприцепы или грузы L обращены друг к другу своими задними сторонами. Такое конструктивное исполнение позволяет выполнять сменные поддоны для подобных двухсекционных вагонов укороченными, поскольку передняя часть полуприцепа может располагаться над концевой рамой, что позволяет уменьшить длину одного вагона.

На фиг.4 схематично в виде в плане показана грузоперевалочная станция или грузоперевалочный терминал с рельсовым путем G, на котором слева и справа (в плоскости чертежа) расположены основные сигналы HPS, и с маневровым путем RG, по концам которого расположены маневровые сигналы RS. По левую и по правую сторону от сквозного рельсового пути G находится несколько путей для перемещения грузов, к которым относятся расположенные с каждой стороны от рельсового пути подъездные пути 11, 11', погрузочные пути 12, 12' и перегрузочные пути 13, 13'. Перегрузочный путь примерно на 50-70% шире остальных путей. На каждом перегрузочном пути 13, соответственно 13', показано по две пары грузов L, изображенных на фиг.3 и предназначенных для погрузки на двухсекционный вагон LE. Ориентация грузов L обозначена стрелками на их схематичных изображениях. Попеременный доступ на подъездные пути регулируется по мере необходимости шлагбаумом 17, открывающим тем самым въезд или выезд 14. Грузы L перед их погрузкой временно помещаются на стоянку 16, имеющую въезд, и в последующем перемещаются местным седельным тягачом 15 либо аналогичной буксирующей машиной на погрузочные пути или с них. Более подробно этот процесс рассмотрен ниже при описании способа перегрузки грузов.

На фиг.5 схематично в аксонометрии показана перегрузочная площадка грузоперевалочного терминала или грузоперевалочной станции с грузом L, доставленным автомобилем F на погрузочный путь и помещенным при этом на сменный поддон 5. Вследствие этого подъездной путь 11 свободен. Между рельсовым путем G и погрузочным путем 12 рядом с передним и задним концами сменного поддона 5 расположено по погрузочно-разгрузочному устройству 21 с кареткой 30, а по другую сторону рельсового пути расположено погрузочно-разгрузочное устройство 21' без каретки. Сменный поддон может перемещаться каретками 30 по направляющим дорожкам 20 с погрузочного пути на перегрузочный путь 13, соответственно далее в направлении к рельсовому пути G. В показанном на чертеже примере рельсовый путь представляет собой путь с рельсами на Y-образных шпалах и расположен несколько ниже уровня направляющих дорожек 20, находящихся на примыкающих к нему платформах.

На фиг.6 погрузочно-разгрузочное устройство показано в увеличенном масштабе. Это погрузочно-разгрузочное устройство состоит из стоящего на опорных стойках 25 каркаса 21, предназначенного для направленного перемещения салазок 22. Салазки 22 могут приводиться в движение двигателем 23 через соответствующую зубчатую рейку на салазках 22. Однако для приведения салазок в движение можно также использовать приводы иного типа, например цепные или иные аналогичные приводы. Внутри салазки 22 имеют аналогичную подкрановому пути направляющую 24 охватывающего типа, по которой каретка 30 может перемещаться на колесах 37. Каретка состоит из продольных балок 35 и поперечных балок 38, на которых закреплено два приводных узла 32 для передачи вращения на колеса 37 каретки, управление перемещением которой может тем самым осуществляться независимо и в качестве двигателей которой предпочтительно использовать гидродвигатель, подсоединенный к соответствующей гидросистеме 34. Гидросистема одновременно используется также для попеременного или же по мере необходимости также для одновременного выдвижения телескопических штоков 31 на обоих концах каретки.

На фиг.6а-6в показана ситуация, при которой сменный поддон 5, находящийся на вагоне, соответственно опирающийся на его концевую раму 4 или среднюю раму, необходимо переместить с помощью каретки 30 на салазках 22. В показанный на фиг.6а момент на поверхности катания рельса SOK находится поворотная тележка 2 не показанного целиком вагона с закрепленной на ней концевой рамой 4. На концевой раме дополнительно размещено гидравлическое подъемное устройство 41, позволяющее приподнимать рог 51 сменного поддона 5 над концевой рамой за счет выдвижения его штока, который более наглядно показан на фиг.6б и который при этом входит в углубление 52 в роге 51 и приподнимает его на обозначенную на фиг.6б высоту 2D. После этого в образовавшийся между рогом 51 и концевой рамой 4 промежуток сбоку можно ввести салазки 22 погрузочно-разгрузочного устройства, показанного на фиг.6, и дополнительно приподнять рог 51 телескопическим штоком 31 на каретке 30 на величину D, как это показано на фиг.6в. При этом телескопический шток 31 входит в соответствующее углубление 53 в роге 51.

В показанном на фиг.6а положении транспортировки, в котором сменный поддон 5 правильно установлен на вагоне с поворотной тележкой 2, рог 51 гидравлически фиксируется на концевой раме 4 не показанным на фиг.6а гидравлическим блокирующим устройством 42. Это блокирующее устройство может также разблокироваться машинистом локомотива через соответствующую систему дистанционного управления.

На фиг.6г показан несколько модифицированный сменный поддон 5' с рогами 51', расположенными над концевой рамой 4 на расстоянии 2D, и поэтому в данном случае предусматривать подъемное устройство 41 не требуется. Одновременно с этим отсутствует и блокирующее устройство 42 между рогами 51 сменного поддона и концевой рамой вагона. Вместо него используется блокирующее устройство между частью 43 концевой рамы вагона и частью 59 сменного поддона 5.

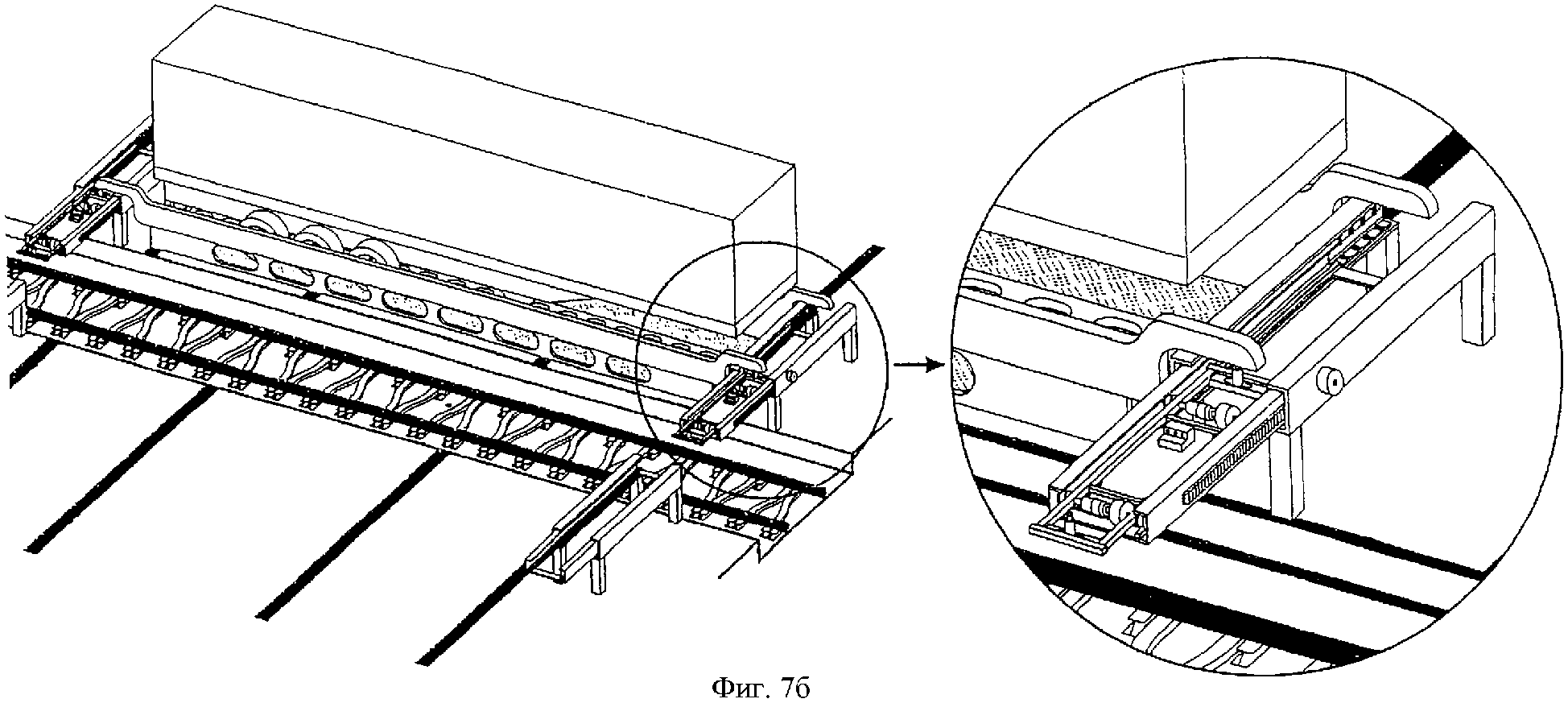

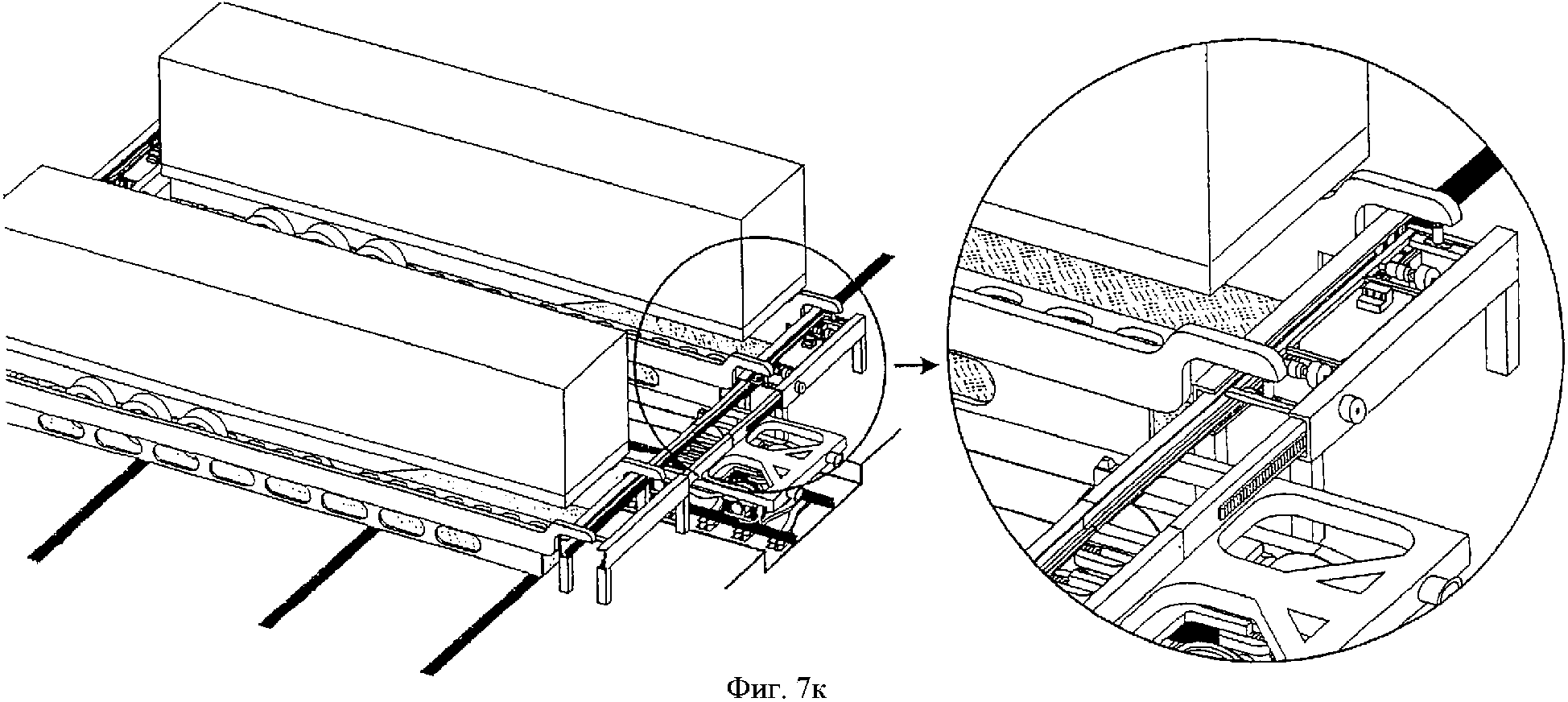

На фиг.7а-7м показана последовательность стадий перегрузки груза. При этом в левой части каждого чертежа отражены общая картина и положение груза, а в правой части чертежа в увеличенном масштабе показано положение погрузочно-разгрузочного устройства, соответственно его каретки. На этих чертежах используются те же обозначения, что и на фиг.5 и 6.

На фиг.7а в левой части приведен общий вид сменного поддона 5 и помещенного на него груза L, в данном случае полуприцепа, на погрузочной площадке грузоперевалочного терминала. Сменный поддон 5 находится при этом на погрузочном пути 12. После отцепления от тягача F груз L зафиксирован на сменном поддоне 5, например, опорными стойками и противооткатными упорами от возможных перемещений под действием нагрузок, возникающих при движении поезда. В соответствии с приведенным справа увеличенным изображением под рога 51 сменных поддонов 5 подведены салазки, соответственно каретка. Концы выдвижных/телескопических штоков 31 установленных на каретке гидроцилиндров входят при этом под рогами 51 в предусмотренные в них углубления 53, как это показано на фиг.6в.

Далее на показанной на фиг.7б стадии сменный поддон 5 с грузом L перемещается за счет комбинированного движения каретки 30 и салазок 22 на перегрузочный путь 13.

На фиг.7в салазки 22 и каретка 30 показаны в положении, в котором они отведены (убраны) обратно в каркас погрузочно-разгрузочного устройства 21. В этом положении сменный поддон с находящимся на нем грузом остаются до их погрузки на поезд, подаваемый по рельсовому пути G.

На фиг.7г показан только один из всего поданного по рельсовому пути G поезда вагон с другим, доставленным на нем грузом L. В этом положении правые салазки 22 вместе с салазками 22' расположенного по другую сторону от рельсового пути погрузочно-разгрузочного устройства 21' перемещаются под рога 51 сменного поддона 5 поданного вагона. На чертеже не показаны устройства, которыми могут относительно друг друга фиксироваться салазки 22 и 22' обоих погрузочно-разгрузочных устройств для возможности восприятия ими горизонтальных усилий, возникающих при перемещении сменного поддона.

На фиг.7д показано положение, в котором каретка 30 с телескопическими штоками 31 расположена под рогами 51 находящегося на поданном вагоне сменного поддона 5.

На фиг.7е показано положение, в котором штоки 31 гидроцилиндров на концах каретки 30 находятся в выдвинутом положении и своими концами входят, как это показано на фиг.6в, в углубления 53, приподнимая таким путем за рога 51 сменный поддон 5 вместе с грузом L и отсоединяя поддон от фиксирующего устройства 43, которым снабжен вагон.

На фиг.7ж показано положение, в котором сгруженный с вагона сменный поддон 5 с грузом L перемещен на левую сторону от рельсового пути на расположенный с этой стороны перегрузочный путь 13'.

На фиг.7з показано положение, в котором сгруженный с вагона сменный поддон 5 в результате втягивания штоков 31 гидроцилиндров опущен на левые направляющие дорожки 20' перегрузочного пути.

На фиг.7и показано положение, в котором каретка 30 отведена обратно для захвата погружаемого на вагон сменного поддона 5 с перегрузочного пути 13.

На фиг.7к показано положение, в котором штоки 31 гидроцилиндров, предусмотренных на каретке 30, выдвинуты и упираются снизу в рога 51, как это показано на фиг.6в, приподнимая тем самым сменный поддон 5 на перегрузочном пути 13.

На фиг.7л показано положение, которое погруженный на вагон груз занимает на рельсовом пути, соответственно на вагоне, и в котором ранее находился уже сгруженный с вагона сменный поддон, находящийся в данный момент на перегрузочном пути 13'.

На фиг.7м показано положение, в котором сменный поддон путем втягивания штоков 31 гидроцилиндров, предусмотренных на каретке 30, опущен на вагон.

В этом положении затем сменный поддон неподвижно фиксируется на концевой раме, соответственно на средней раме, и в результате занимает на вагоне 1 однозначно определенное для последующей транспортировки по железной дороге положение.

На фиг.8 показана аналогичная изображенной на фиг.5 перегрузочная площадка грузоперевалочного терминала или грузоперевалочной станции, но в данном случае без груза.

Каждое из показанных на чертеже погрузочно-разгрузочных устройств, которые расположены на платформах по обе стороны от рельсового пути G с Y-образными шпалами, имеет салазки 22, соответственно 22', с каретками идентичной конструкции. На фиг.8 перегрузочная площадка показана в аксонометрии с обозначением секущей плоскости А-А. Ниже со ссылкой на фиг.8а-8н, на которых приведено соответственно 13 изображений в разрезе указанной секущей плоскостью, рассмотрен процесс перегрузки грузов, которая при наличии по обе стороны рельсового пути G погрузочно-разгрузочных устройств, каждое из которых имеет по каретке, производится, как очевидно, быстрее по сравнению с перегрузкой, при которой в двух расположенных по обе стороны рельсового пути погрузочно-разгрузочных устройствах используется только одна общая каретка.

На фиг.8а показана изображенная на фиг.8 в аксонометрии перегрузочная площадка грузоперевалочного терминала, но в виде сбоку в разрезе плоскостью А-А. Сменный поддон 5 находится при этом между подъездным путем 11' и перегрузочным путем 13' на погрузочном пути 12' и на направляющих дорожках 20'. Подобные направляющие дорожки могут быть оснащены не показанными на чертеже роликами, по которым сменный поддон 5 может перемещаться в боковом направлении к рельсовому пути G, соответственно от него. Однако для этой же цели можно использовать и все иные широко применяемые устройства аналогичного назначения, как, например, ролики, установленные под самим сменным поддоном, в случае направляющих дорожек с гладкой поверхностью или иные аналогичные устройства. Сказанное относится ко всем направляющим дорожкам, соответственно сменным поддонам 5, рассмотренным в различных вариантах осуществления изобретения. На перегрузочном пути 13' находится каретка 30, установленная в каркасе погрузочно-разгрузочного устройства 21', соответственно в салазках 22', и готовая к перемещению сменного поддона 5 в поднятом на штоках 31' гидроцилиндров положении к рельсовому пути G с рельсами S. Зеркально-симметрично по другую сторону рельсового пути G на перегрузочном пути 13 также расположено погрузочно-разгрузочное устройство 21 с кареткой 30.

На фиг.8б показан сменный поддон 5 с находящимся на нем грузом L1, в данном случае с полуприцепом-цистерной для сыпучих грузов. После отцепления от не показанного на чертеже тягача груз L1 зафиксирован на сменном поддоне 5, например, не показанными на чертеже опорными стойками и противооткатными упорами от возможных перемещений под действием нагрузок, возникающих при движении поезда. Под один из рогов сменных поддонов 5 подведена каретка 30' со штоком 31' гидроцилиндра. Предусмотренные на каретке 30' гидроцилиндры, соответственно их штоки 31', входят в углубление 53 (фиг.6в).

На фиг.8в сменный поддон с грузом L1 показан в положении после его перемещения по направляющей дорожке 20' на перегрузочный путь 13', при этом салазки из-за их соединения с рогом 51 сменного поддона 5 сначала выступают вбок, перекрывая рельсовый путь G.

На фиг.8г показано положение, в котором салазки 22' с кареткой 30' отведены в сторону от рельсового пути G и не препятствуют въезду грузового поезда в грузоперевалочный терминал.

На фиг.8д показан поданный в грузоперевалочный терминал поезд, соответственно вагон, с находящимся на нем другим сменным поддоном с грузом L.

На фиг.8е показано положение, в котором салазки 22, 22' своевременно и равномерно были выдвинуты со стороны перегрузочного пути 13, соответственно 13', под рога 51 сменного поддона 5, находящегося на рельсовом пути. Эта же ситуация проиллюстрирована также на фиг.6в в виде сбоку.

На фиг.8ж показано положение, в котором каретка 30 выдвинута из каркаса расположенного справа от рельсового пути погрузочно-разгрузочного устройства 21 по образованной салазками 22, 22' направляющей под оба рога 51 сменного поддона 5, находящегося на вагоне.

На фиг.8з показано положение, в котором штоки 31 гидроцилиндров, предусмотренных на каретке 30, приподняли сменный поддон с грузом L над вагоном, находящимся на рельсовом пути G. Одновременно штоками гидроцилиндров, предусмотренных на другой каретке 31', был приподнят сменный поддон 5 с грузом L1.

На фиг.8и показано положение, в котором оказываются грузы L1 и L, соответственно оба сменных поддона 5 в результате их одновременного поперечного перемещения обоими погрузочно-разгрузочными устройствами/салазками с перегрузочного пути 13' на рельсовый путь G и с рельсового пути G на перегрузочный путь 13 соответственно.

На фиг.8к показано положение после втягивания штоков 31, 31' гидроцилиндров. При этом груз L, соответственно сменный поддон, опущен на перегрузочном пути 13 на направляющую дорожку 20, тогда как груз L1 на сменном поддоне 5 погружен на вагон и неподвижно зафиксирован на раме вагона.

На фиг.8л показано положение после отвода каретки 30' в сторону за пределы рельсового пути в каркас соответствующего погрузочно-разгрузочного устройства, установленного на перегрузочном пути 13'.

На фиг.8м показано положение, в котором после отвода салазок 22, 22' в стороны за пределы рельсового пути G вагон, соответственно погруженный на него сменный поддон 5 с грузом L1 готовы к отправке.

На фиг.8н показано положение, в котором рельсовый путь G свободен после отправления с него вагона с грузом.

На фиг.8о показано положение, в котором в результате перемещения каретки 30 с салазками 22 с перегрузочного пути 13 в направлении рельсового пути находящийся справа на каретке 30 шток 31 гидроцилиндра располагается под рогом 51 сменного поддона.

На фиг.8п показано положение, в котором сменный поддон 5 вместе с грузом L перемещен кареткой с перегрузочного пути 13, который в результате освободился, на погрузочный путь 12.

На фиг.8р показано положение после того, когда полуприцеп, соответственно груз L, был увезен со сменного поддона 5 не показанным на чертеже автомобилем (тягачом).

Из приведенного выше описания следует, что использование двух кареток позволяет, как очевидно, ускорить перегрузку грузов, соответственно уменьшить частоту задействования кареток, а тем самым и периодичность их технического обслуживания.

На фиг.9 показана перегрузочная площадка грузоперевалочного терминала с двумя разными - нормальной и широкой - рельсовыми колеями на одном рельсовом пути, в данном случае с Y-образными шпалами (четырехрельсовый путь). На показанной на чертеже в аксонометрии перегрузочной площадке грузоперевалочного терминала каждыми двумя расположенными на платформах по обе стороны от рельсового пути погрузочно-разгрузочными устройствами используется лишь по одной общей каретке. В данном варианте перегрузка грузов осуществляется аналогично перегрузке грузов, рассмотренной выше со ссылкой на фиг.7а-7м.

На фиг.10 показана перегрузочная площадка грузоперевалочного терминала с двумя соседними рельсовыми путями с разной шириной колеи, один из которых представляет собой рельсовый путь G3 с нормальной колеей, а другой - рельсовый путь G4 с широкой колеей. В подобном случае между рельсовыми путями G3 и G4 дополнительно предусмотрены направляющие дорожки и погрузочно-разгрузочное устройство 10, которое в принципе аналогично погрузочно-разгрузочным устройствам, используемым в остальных вариантах. Как показано на чертеже в аксонометрии, на подобной грузоперевалочной станции также может использоваться лишь по одной каретке спереди и сзади сменного поддона. В этом случае процесс перегрузки аналогичен процессу перегрузки, рассмотренному выше со ссылкой на фиг.7а-7м, однако в данном случае имеется промежуточный перегрузочный путь 10, необходимый для возможности перегрузки через него сменного поддона 5 с рельсового пути G3 на рельсовый путь G4 либо на расположенный по другую его сторону перегрузочный путь 13, соответственно далее на погрузочный путь 12. Из-за большей ширины рельсовой колеи рельсового пути G4 соответственно с учетом условий перегрузки грузов на такой перегрузочной площадке погрузочно-разгрузочное устройство 10 выполнено несколько большей длины, чем другие погрузочно-разгрузочные устройства.

На фиг.11а-11р схематично проиллюстрирована последовательность стадий, выполняемых при перегрузке сменных поддонов, соответственно грузов с использованием сменных поддонов на грузоперевалочном терминале в целом.

На фиг.11а схематично показан общий вид всего грузоперевалочного терминала, аналогичного грузоперевалочному терминалу, показанному на фиг.4, но оборудованного в отличие от него двумя полушлагбаумами 17, регулирующими выезд со стоянки 16 на подъездные пути. В этом случае также предполагается использование двухсекционных вагонов LE, на которые должны устанавливаться сменные поддоны, которые обозначены на чертеже позициями 1a, 1b для погрузки на них скомплектованных парами грузов на первый вагон, позициями 2а, 2b - для погрузки скомплектованных парами грузов на второй вагон и т.д. до позиций 6а, 6b. Стрелки на грузах (грузовых местах) L, в данном случае полуприцепах, обращены в сторону их передней части, которой они прицепляются к не показанному на чертеже тягачу.

На фиг.11б проиллюстрирована первая последовательность операций по перегрузке грузов, предусматривающая последовательный подвоз отдельных грузов L на грузоперевалочный терминал. Из показанного на фиг.11а исходного положения, в котором все сменные поддоны располагаются на перегрузочных путях 13, 13' по обе стороны рельсового пути G, сначала согласно фиг.11б каждый второй сменный поддон 1b, 2а, 3b, 4а, 5b, 6а перемещают на погрузочные пути 12, соответственно 12', после чего на шесть этих перемещенных на погрузочные пути сменных поддонов помещают полуприцепы (грузовые места), забираемые тягачом 15 со стоянки 16 через открытый полушлагбаум 17 и буксируемые им по подъездным путям 11 и 11' в режиме одностороннего движения. В показанном на чертеже примере речь идет о погрузке полуприцепов парами только на шесть двухсекционных вагонов. Однако в принципе грузовой поезд с равным успехом может состоять и из 16 двухсекционных вагонов для размещения на них соответственно 32 сменных поддонов с грузами, при этом, как очевидно, длина грузоперевалочного терминала может быть согласована с потребностями конкретной грузоперевалочной станции. Сам грузоперевалочный терминал можно, таким образом, в зависимости от объема грузоперевозок выполнять модульного типа с двумя, четырьмя, восемью или же шестнадцатью и даже более транспортными системами для погрузки-разгрузки соответствующего количества двухсекционных вагонов.

На фиг.11в грузоперевалочный терминал показан в момент, когда груз уже погружен на первые шесть сменных поддонов. Расположение сменных поддонов на достаточно большом удалении друг от друга, в данном случае с интервалом примерно 50 м, обеспечивает возможность легкого маневрирования между ними тягача 15, подвозящего к ним грузы L. Благодаря этому исключается необходимость в совершении излишних маневров, а каждый полушлагбаум 17 открывает проезд только в одну сторону, совпадающую с заданным направлением движения, что исключает также возможность неправильной погрузки грузов на сменные поддоны.

На фиг.11г грузоперевалочный терминал показан в момент, в который все загруженные сменные поддоны вновь были перемещены в первом направлении погрузки на перегрузочные пути 13, соответственно 13'. Загруженные сменные поддоны показаны на этом чертеже в виде закрашенных черным цветом прямоугольников.

На фиг.11д грузоперевалочный терминал показан в момент, аналогичный показанному на фиг.11б, однако в этом случае с перегрузочных путей 13, соответственно 13', на погрузочные пути 12, соответственно 12', были перемещены оставшиеся сменные поддоны, перегружаемые на которые грузы могут подвозиться к ним одновременно или последовательно с изменением при этом направления движения тягача на обратное, указанное стрелками на подъездных путях 11, 11', соответственно на погрузочных путях 12, 12'.

На фиг.11е грузоперевалочный терминал показан в момент после погрузки грузов на оставшиеся сменные поддоны с другого направления. По завершении загрузки оставшихся сменных поддонов шлагбаум 17 вновь закрывается.

На фиг.11ж грузоперевалочный терминал показан в момент после перемещения обратно на перегрузочные пути 13, 13' оставшихся шести загруженных сменных поддонов, каждый из которых представляет собой второй сменный поддон, погружаемый в паре с соответствующим первым сменным поддоном на один двухсекционной вагон.

На фиг.11з грузоперевалочный терминал показан в момент после прибытия на рельсовый путь G поезда с грузом, состоящего из двухсекционных вагонов с соответствующими грузами на сменных поддонах.

На фиг.11и грузоперевалочный терминал показан в момент после перегрузки грузов с грузового поезда, находящегося на рельсовом пути G, на перегрузочные пути 13, 13' и погрузки на поезд подготовленных к погрузке грузов с перегрузочных путей 13', 13. Очевидно, что в данном случае на грузоперевалочном терминале предпочтительно использовать по две каретки из расчета на одну пару расположенных по обе стороны рельсового пути погрузочно-разгрузочных устройств поперечного действия, т.е. из расчета на одно транспортировочное устройство для поперечного перемещения груза(-ов), соответственно из расчета на одну пару погрузочных путей, однако в принципе для такой перегрузки можно аналогично проиллюстрированному на фиг.7а-7м варианту использовать и по одной каретке, но при соответствующем увеличении продолжительности перегрузки. Из приведенной на чертеже схемы со всей очевидностью следует, что места на верхнем перегрузочном пути 13, которые в показанный на фиг.11а момент были свободны, теперь заняты, например, сгруженными с доставившего их поезда сменными поддонами 2с и 2d, место которых на поезде заняли сменные поддоны 2а и 2b, освободившие соответственно ранее занимаемые ими места на перегрузочном пути 13'. То же самое относится и к сменным поддонам 4а, 4b и 6а, 6b. Тем самым после разгрузки поезда на него затем были вновь погружены сменные поддоны, ожидавшие погрузки.

На фиг.11к грузоперевалочный терминал показан в момент после отхода грузового поезда. Все доставленные им грузы на сменных поддонах 1c-6d готовы к их дальнейшей отправке.

На фиг.11л-11р схематично проиллюстрирована последовательность стадий, выполняемых при окончательной разгрузке сменных поддонов в порядке, обратном тому, который рассмотрен выше при описании процесса погрузки грузов на сменные поддоны. Показанная на фиг.11р конечная ситуация соответствует исходной ситуации, показанной на фиг.11а, но в отличие от нее в данном случае на грузоперевалочном терминале находятся доставленные на него сменные поддоны, которые относительно рельсового пути занимают зеркально-симметричные положения по отношению к отправленным сменным поддонам.

Преимущество рассмотренной выше схемы погрузки-разгрузки заключается не только в простоте погрузки грузов на сменные поддоны водителем грузового автомобиля или несколькими водителями грузовых автомобилей с достаточным простором для маневрирования при заезде с грузом на сменные поддоны, но и одновременно в экономии времени, затрачиваемого на погрузку грузов на сменные поддоны с помощью грузовых автомобилей. Благодаря соответствующей схеме размещения шлагбаумов и благодаря организации движения тягачей при перемещении ими грузов в одном направлении обеспечиваются также высокая надежность и безопасность грузоперевалочного процесса. Так, в частности, в процессе работы погрузочно-разгрузочных устройств исключается присутствие людей на территории грузоперевалочного терминала, соответственно отсутствует необходимость в задействовании людей на погрузочно-разгрузочных работах непосредственно в местах перемещения грузов, поскольку управлять всем процессом перегрузки грузов можно с центрального управляющего устройства.

Описанным выше способом можно аналогичным путем осуществлять погрузку-разгрузку поездов не с двухсекционными, а лишь с односекционными вагонами для перевозки грузов L, ориентированных на всех вагонах в одну сторону.

Реферат

Изобретение относится к перегрузочному оборудованию для комбинированных перевозок. Способ перегрузки грузов в контейнерах (L) на платформе с использованием нестационарного сменного поддона (5), перевозимого железнодорожными вагонами, и транспортировочного устройства для поперечного перемещения контейнеров, стационарно расположенного на платформе непосредственно у рельсового пути, по одну сторону которого на платформе имеются по меньшей мере три параллельных пути: подъездной путь (11) для грузовых автомобилей, погрузочный путь (12) для временного нахождения на нем сменного поддона и перегрузочный путь (13) с транспортным устройством для поперечного перемещения контейнеров, заключается в том, что на грузовом автомобиле проезжают по подъездному пути и оставляют контейнер на пустом сменном поддоне погрузочного пути. Сменный поддон с контейнером транспортировочным устройством перемещают на грузовой вагон и фиксируют на нем. При разгрузке поезда действия по перегрузке груза выполняют в обратной последовательности. Транспортная система имеет вагоны с поворотными тележками, соединенные рамой, поддон и транспортировочное устройство для перемещения поддона. Поддон выполнен сменным, с выступающими продольными балками и рогами. Изобретение расширяет функциональные возможности. 2 н. и 18 з.п. ф-лы, 11 ил.

Формула

а) для погрузки контейнера на сменный поддон на грузовом автомобиле проезжают по подъездному пути (11, 11') и поворачивают на погрузочный путь (12, 12'),

б) после чего проезжают по находящемуся на погрузочном пути подготовленному к погрузке на него контейнера пустому сменному поддону (5, 1a, 1b; 2a-6b), оставляя при этом на нем контейнер (L, LI, L2),

в) сменный поддон (5, 1a, 1b; 2a-6b) с погруженным на него контейнером с помощью транспортировочного устройства (20-38) для поперечного перемещения контейнеров перемещают в несколько приподнятом положении с погрузочного пути (12, 12') на грузовой вагон (1) уже сформированного поезда и

г) сменный поддон (5, 1a, 1b, 2a-6b) опускают на вагон (1) и фиксируют на нем,

а при разгрузке поезда действия по перегрузке груза выполняют со сменными поддонами (5, 1с, 1d, 2c-6d) в обратной последовательности, осуществляя стадии г)-а).

Комментарии