Устройство для разбрасывания гранулированного материала - RU2753376C1

Код документа: RU2753376C1

Чертежи

Описание

Изобретение относится к устройству для разбрасывания гранулированного материала, в частности, песка, в зазор между рельсом и колесом рельсового транспортного средства, при этом устройство содержит корпус, по меньшей мере одно входное отверстие для гранулированного материала и по меньшей мере одно выходное отверстие для гранулированного материала, аксиально перемещаемый дозирующий поршень и разъем подачи сжатого воздуха, ведущий к камере высокого давления и приспособленный для приведения в действие дозирующего поршня посредством сжатого воздуха с целью дозирования гранулированного материала, причем в дозирующем поршне выполнено по меньшей мере одно отверстие.

В рельсовых транспортных средствах обычной практикой является увеличение статического трения между колесом транспортного средства и головкой рельса при начале движения или торможении путем разбрасывания гранулированного материала, в частности, песка, в зазор между рельсом и поверхностью катания. Для этого перед колесами рельсового транспортного средства устанавливают такие разбрасывающие устройства, которые приводятся в действие системой управления транспортного средства, например, вручную или автоматически. При этом необходимо отмерить подходящее количество гранулированного материала из контейнера и подать его в зазор между рельсом и колесом по соответствующей линии подачи.

Таким образом, большинство обычных устройств для разбрасывания гранулированного материала включают в себя соответствующее дозирующее устройство и отдельное подающее устройство. Помимо поршней с электрическим, электромагнитным или пневматическим приводом, вращающиеся ячеистые колеса также подходят для дозирования требуемого количества гранулированного материала.

Подача дозированного количества гранулированного материала в зазор между рельсом и колесом по линии подачи обычно осуществляется с помощью сжатого воздуха, как описано, например, в патентном документе AT 403 559 B.

Другое разбрасывающее устройство, приводимое в действие сжатым воздухом, известно из патентного документа WO 2008/061650 A1.

В патентном документе FR 593 382 A описано устройство рассматриваемого типа для разбрасывания гранулированного материала, дозирование гранулированного материала в котором, а также его транспортирование или разрыхление на начальном участке линии подачи осуществляется одним и тем же потоком сжатого воздуха.

В патентном документе EP 656 292 A1 описано устройство разбрасывания песка, в котором дозирование песка и его транспортирование производится пневматически с помощью очень сложной системы.

Дозирующие и транспортирующие устройства известных устройств для разбрасывания гранулированного материала часто являются относительно большими и плохо пригодны для модернизации существующих рельсовых транспортных средств, на которых имеется лишь ограниченное доступное пространство для установки. Кроме того, для транспортирования дозированного гранулированного материала на большое расстояние требуется большое количество энергии и большое количество сжатого воздуха.

Задачей изобретения является создание вышеупомянутого устройства для разбрасывания гранулированного материала, имеющего компактную, негромоздкую конструкцию и, таким образом, хорошо подходящего для модернизации существующих рельсовых транспортных средств, в которых имеется лишь ограниченное доступное пространство. Кроме того, предлагаемое разбрасывающее устройство должно обладать особенно высокой эффективностью относительно требуемой потребляемой энергии. В таком устройстве должны быть устранены или по меньшей мере частично устранены недостатки известных вбрасывающих устройств.

Поставленная задача изобретения достигается с помощью транспортировочной воздушной камеры, которая отделена от камеры высокого давления и имеет разъем подачи сжатого воздуха, а также по меньшей мере одного отверстия в дозирующем поршне, соединяющем транспортировочную воздушную камеру с по меньшей мере одним выходным отверстием для гранулированного материала, так что гранулированный материал может передаваться в по меньшей мере одно выходное отверстие с помощью сжатого воздуха независимо от процесса дозирования. Согласно изобретению, пространственная и функциональная интеграция функции дозирования с функцией передачи достигается с помощью транспортировочной воздушной камеры, отделенной от камеры высокого давления, а также с помощью по меньшей мере одного отверстия в дозирующем поршне. В отличие от устройств известного уровня техники, в предлагаемом устройстве не требуется какое-либо отдельное устройство, такое как отдельный инжектор, для передачи дозированного гранулированного материала; вместо этого в предлагаемом устройстве используется поток сжатого воздуха для передачи гранулированного материала в выходное отверстие разбрасывающего устройства, поступающий через по меньшей мере одно отверстие в дозирующем поршне через транспортировочную воздушную камеру, расположенную за дозирующим поршнем. Выход транспортирующего воздуха на переднем торце дозирующего поршня пространственно отделен от входного отверстия для гранулированного материала, но происходит в непосредственной близости, так что гранулированный материал и транспортирующий воздух оптимально перемешиваются. Это способствует особенно эффективной транспортировке гранулированного материала в требуемую точку, как правило, в зазор между рельсом и колесом, с минимальными затратами энергии. В предлагаемом вбрасывающем устройстве применяется по существу дозирование с помощью поршня без инжектора. Такое разбрасывающее устройство имеет особенно негромоздкую и компактную конструкцию, и поэтому особенно хорошо подходит для модернизации существующих рельсовых транспортных средств, в которых имеется лишь небольшое доступное пространство для установки. Компактная и относительно простая конструкция разбрасывающего устройства позволяет также сократить усилия по техническому обслуживанию.

Отличительным признаком изобретения является наличие нескольких отверстий в дозирующем поршне, расположенных предпочтительно по периферии. Это улучшает распределение транспортирующего воздуха и обеспечивает равномерный воздушный поток и, следовательно, увеличивает максимально возможное расстояние транспортировки или уменьшение затрат энергии и требуемого количества сжатого воздуха.

Улучшение транспортировки гранулированного материала и более высокие ускорения могут быть достигнуты, если вышеупомянутые отверстия расположены под углом к центральной оси дозирующего поршня. В этом плане, предпочтительными являются углы наклона от 1° до 5°.

Улучшение непрерывной подачи гранулированного материала может быть достигнуто, если камера для гранулированного материала, которая предпочтительно имеет кольцевую форму и соединена с по меньшей мере одним входным отверстием для гранулированного материала, расположена вокруг конца дозирующего поршня, обращенного в сторону по меньшей мере одного выходного отверстия для гранулированного материала. Энергетические затраты на транспортировку гранулированного материала и потребность в сжатом воздухе могут быть дополнительно уменьшены, или гранулированный материал может быть транспортирован в нужное место на большие расстояния за счет по существу кольцевой подачи гранулированного материала и предпочтительно кольцевого выпуска сжатого воздуха для транспортировки гранулированного материала.

Предпочтительно, по меньшей мере одно входное отверстие для гранулированного материала расположено с наклоном под углом от 30° до 60°, в частности, 45°. С помощью такого наклонного входного отверстия для гранулированного материала может быть достигнута постоянная и непрерывная подача гранулированного материала.

Еще более улучшенное дозирование гранулированного материала может быть получено, если торец дозирующего поршня, обращенный в сторону по меньшей мере одного выходного отверстия для гранулированного материала, выполнен заостренным, поскольку такой заостренный торец дозирующего поршня дает возможность непрерывно регулировать зазор посредством аксиального перемещения дозирующего поршня.

Согласно еще одному аспекту изобретения, применяется пружина для возврата дозирующего поршня в исходное положение. Таким образом, возврат дозирующего поршня в исходное положение может осуществляться без использования сжатого воздуха. Предпочтительно, в качестве возвратной пружины применяется спиральная пружина, имеющая требуемую характеристику согласно растяжению. В качестве альтернативного варианта возможно использование ламинированной дисковой пружины с аналогичными характеристиками. В любом случае, усилие возвратной пружины должно обеспечивать быстрый и точный возврат дозирующего поршня в исходное положение. Кроме того, возвратная пружина предотвращает случайный выброс гранулированного материала при потенциально возможном падении давления.

Предпочтительно, возвратная пружина установлена в герметичной пружинной полости. За счет размещения возвратной пружины в такой герметичной пружинной камере образуется подушка давления, облегчающая возврат дозирующего поршня в исходное положение.

Благодаря установке дозирующего поршня в такой пружинной камере может обеспечиваться управляемый возврат дозирующего поршня в исходное положение.

Отделение камеры высокого давления от транспортировочной воздушной камеры может осуществляться с помощью разделительного элемента с направляющей для дозирующего поршня. Направляющая между разделительным элементом и дозирующим поршнем может быть выполнена, например, в форме уплотнительных губок.

Между транспортировочной воздушной камерой и по меньшей мере одним входным отверстием для гранулированного материала может быть предусмотрен обводной канал для перепуска части сжатого воздуха, используемого для транспортировки гранулированного материала, во входное отверстие для гранулированного материала. Если часть используемого сжатого воздуха перепускается по указанному обводному каналу, может быть предотвращено образование разрежения во входном отверстии для гранулированного материала, которое может приводить к сжатию гранулированного материала и блокированию его транспортировки. Небольшое и кратковременное повышение давления во входном отверстии для гранулированного материала также может предотвращать возникновение нежелательного разрежения и, следовательно, сбоев в процессах дозирования и транспортировки.

Предпочтительно, в обводном канале установлен регулировочный винт для регулирования количества сжатого воздуха, проходящего через обводной канал. Регулировочный винт для регулирования расхода сжатого воздуха, проходящего по обводному каналу, в простейшем случае может быть выполнен в виде конического винта, с помощью которого изменяется площадь проходного сечения обводного канала.

Между дозирующим поршнем и корпусом может быть установлено уплотнение, предпочтительно, уплотнительное кольцо. Такое уплотнение, выполненное, предпочтительно, из эластичного материала, например, резины, предотвращает поступление гранулированного материала в выходное отверстие, когда разбрасывающее устройство выключено.

По меньшей мере одно выходное отверстие для гранулированного материала может быть соединено с линией подачи. Линия подачи соединяется с выходным отверстием с помощью соответствующего фланца или другого аналогичного устройства и используется для транспортирования дозированного количества гранулированного материала в требуемую точку, в частности, в зазор между рельсом и колесом рельсового транспортного средства, с целью повышения статического трения между колесом и рельсом и облегчения тем самым начала движения или торможения рельсового транспортного средства.

Согласно возможному варианту выполнения, дозирующий поршень расположен практически горизонтально и прикреплен снизу к контейнеру для гранулированного материала. Этот вариант особенно хорошо подходит для установки разбрасывающего устройства на существующих транспортных средствах, благодаря особенно небольшой высоте конструкции. В таком случае разбрасывающее устройство может быть просто прикреплено снизу к имеющемуся контейнеру для гранулированного материала.

В альтернативном варианте выполнения дозирующий поршень может быть установлен практически вертикально и корпус может быть расположен внутри контейнера для гранулированного материала. Этот вариант лучше подходит для рельсовых транспортных средств новой конструкции, в которых имеется больше доступного пространства для установки контейнера для гранулированного материала и дозирующего поршня.

Согласно возможному варианту выполнения, разъемы подачи сжатого воздуха соединены с общей линией сжатого воздуха, на которой установлен дроссельный клапан. При таком варианте выполнения дозирующее и транспортирующее устройства предлагаемого разбрасывающего устройства получают сжатый воздух, соответственно, по общей линии сжатого воздуха или общему разъему подачи сжатого воздуха. Такая так называемая одноконтурная система особенно хорошо подходит для рабочего давления величиной от 3 до 8 бар, или не более 10 бар, а также особенно хорошо подходит для более коротких расстояний транспортирования гранулированного материала, например, менее 1,5 м. Дроссельный клапан или сопротивление потоку позволяют соответственно снизить давление, необходимое для транспортировки гранулированного материала, до уровня давления, необходимого для перемещения дозирующего поршня.

Так называемый эффект «передувки» или функция «передувки» для очистки линии подачи после завершения процесса разбрасывания могут быть соответственно достигнуты или улучшены, если в линии сжатого воздуха установлен обратный клапан. После отключения подачи сжатого воздуха дозирующий поршень перемещается обратно в свое исходное положение. Сжатый воздух, оставшийся в камере высокого давления, достигает транспортировочной воздушной камеры по линии сжатого воздуха через обратный клапан и обеспечивает транспортировку потенциального отложения частиц гранулированного материала в линии подачи в конец этой линии подачи.

В альтернативном варианте выполнения разъемы подачи сжатого воздуха соединены с двумя отдельными линиями сжатого воздуха. При таком варианте выполнения транспортное средство обеспечивает подачу сжатого воздуха в два источника сжатого воздуха, из которых он поступает, соответственно, в камеру высокого давления и в транспортировочную воздушную камеру по двум отдельным линиям сжатого воздуха. Такая система также хорошо подходит для рабочих давлений от 3 до 8 бар, или не более 10 бар, но особенно хорошо подходит для систем, в которых транспортирование гранулированного материала производится на большие расстояния, например, до 15 м.

Возврату дозирующего поршня в исходное положение может способствовать размещение выпускного клапана в линии сжатого воздуха.

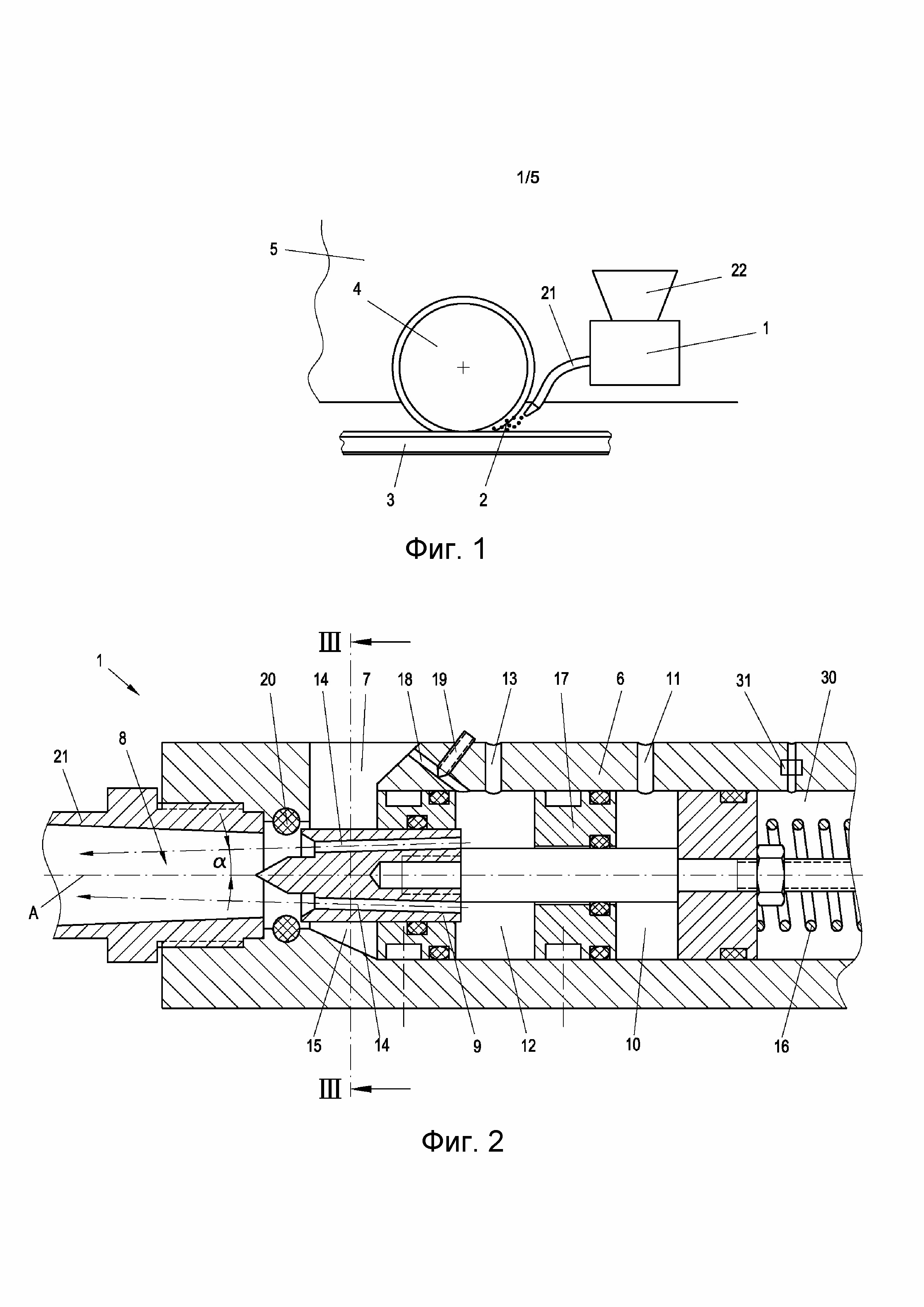

На фиг. 1 показана схема устройства для разбрасывания гранулированного материала, устанавливаемого на рельсовом транспортном средстве;

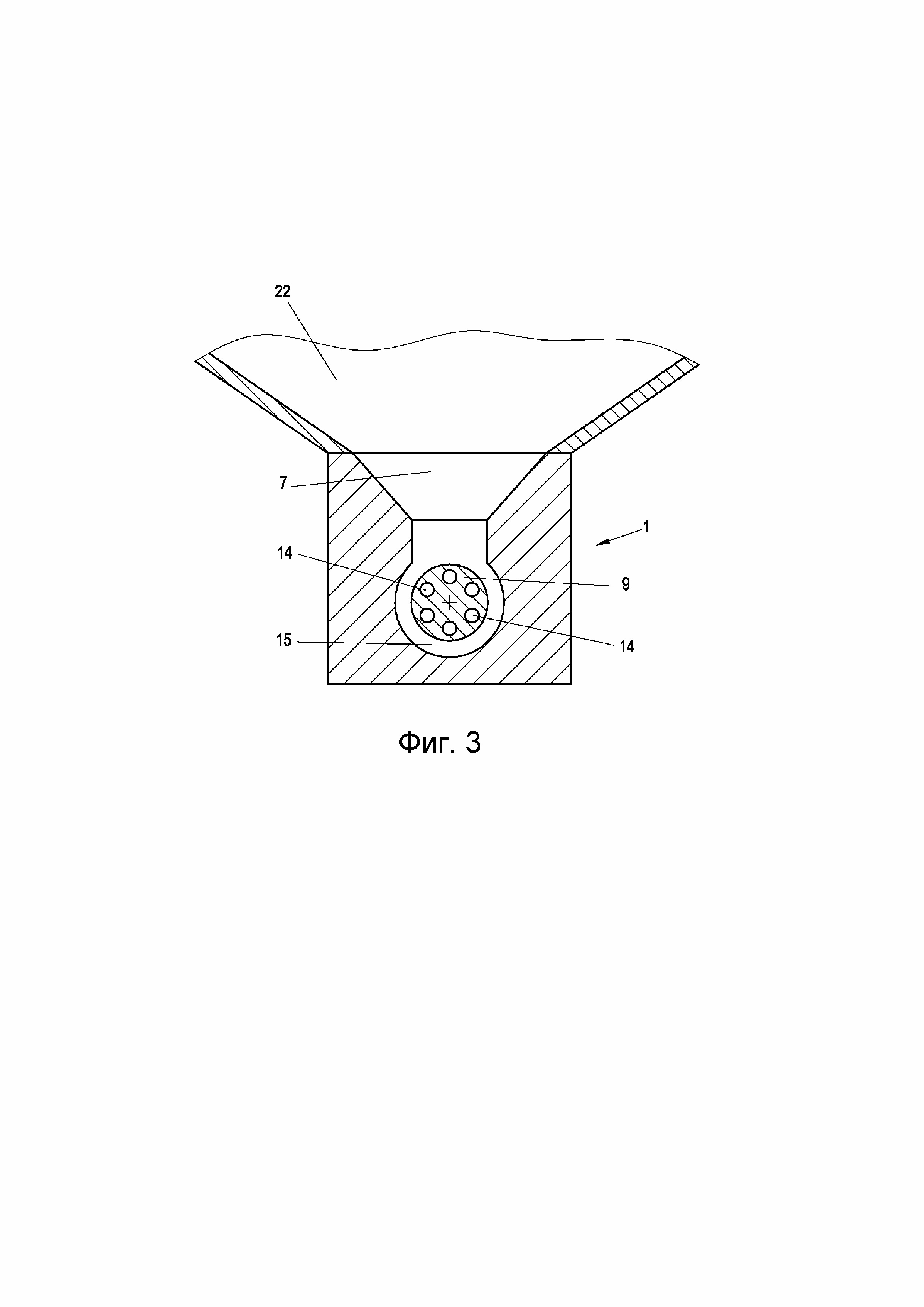

на фиг. 2 – устройство для разбрасывания гранулированного материала в горизонтальном положении согласно варианту осуществления изобретения, вид в разрезе;

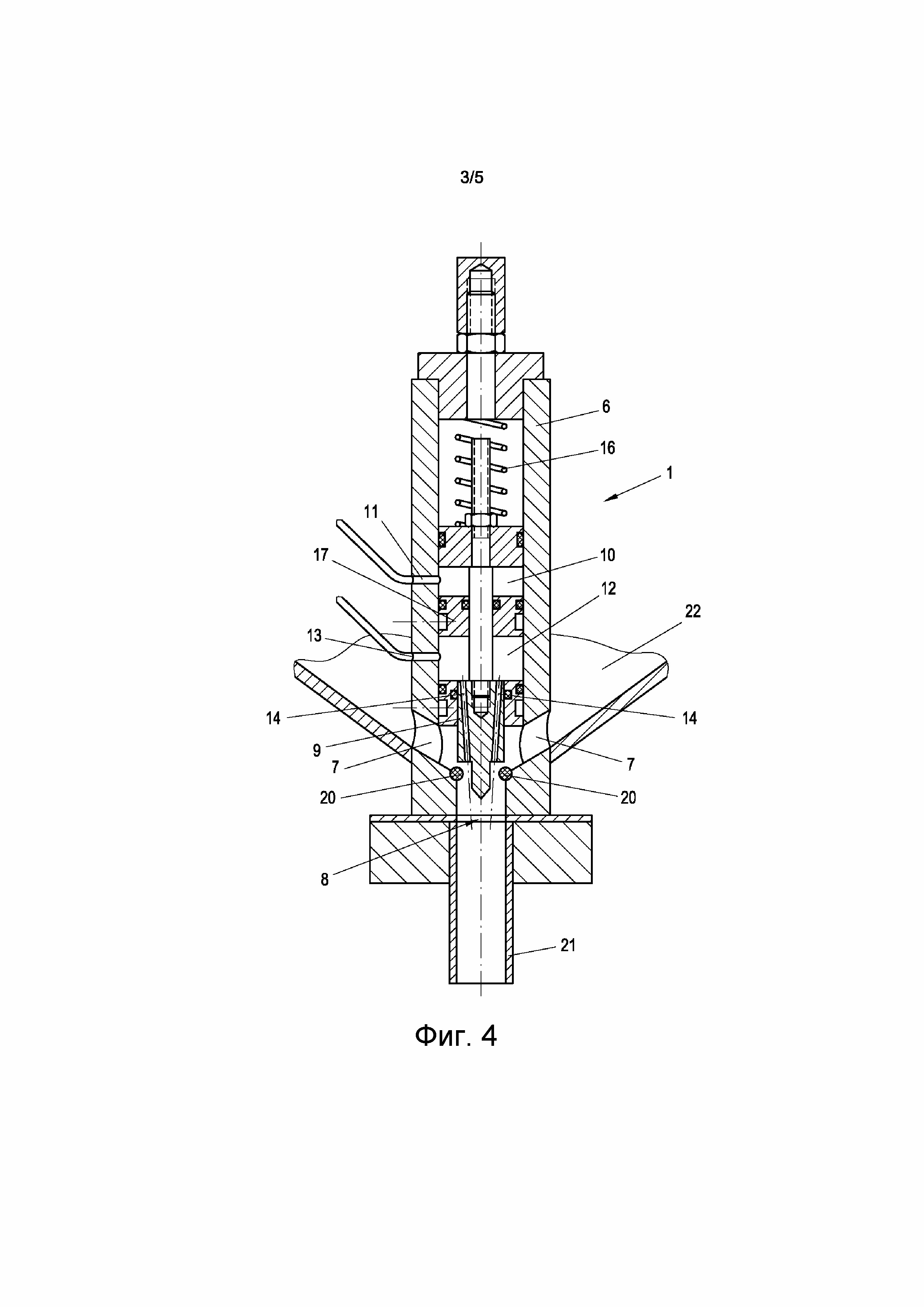

на фиг. 3 – устройство для разбрасывания гранулированного материала по фиг. 2, вид в разрезе по плоскости III-III;

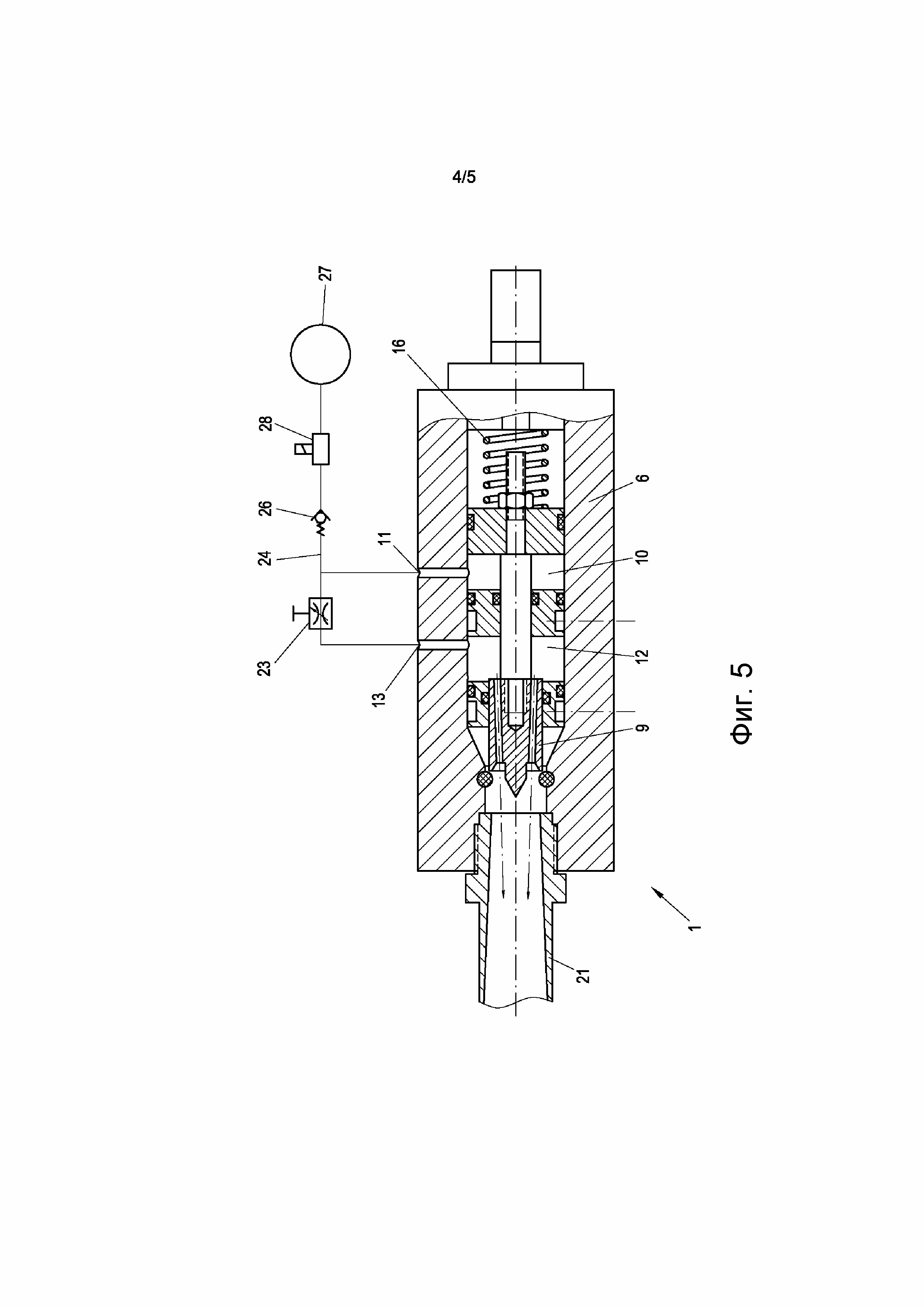

на фиг. 4 – устройство для разбрасывания гранулированного материала, установленное в вертикальном положении в контейнере для гранулированного материала;

на фиг. 5 – блок-схема, иллюстрирующая принцип работы устройства для разбрасывания гранулированного материала согласно изобретению;

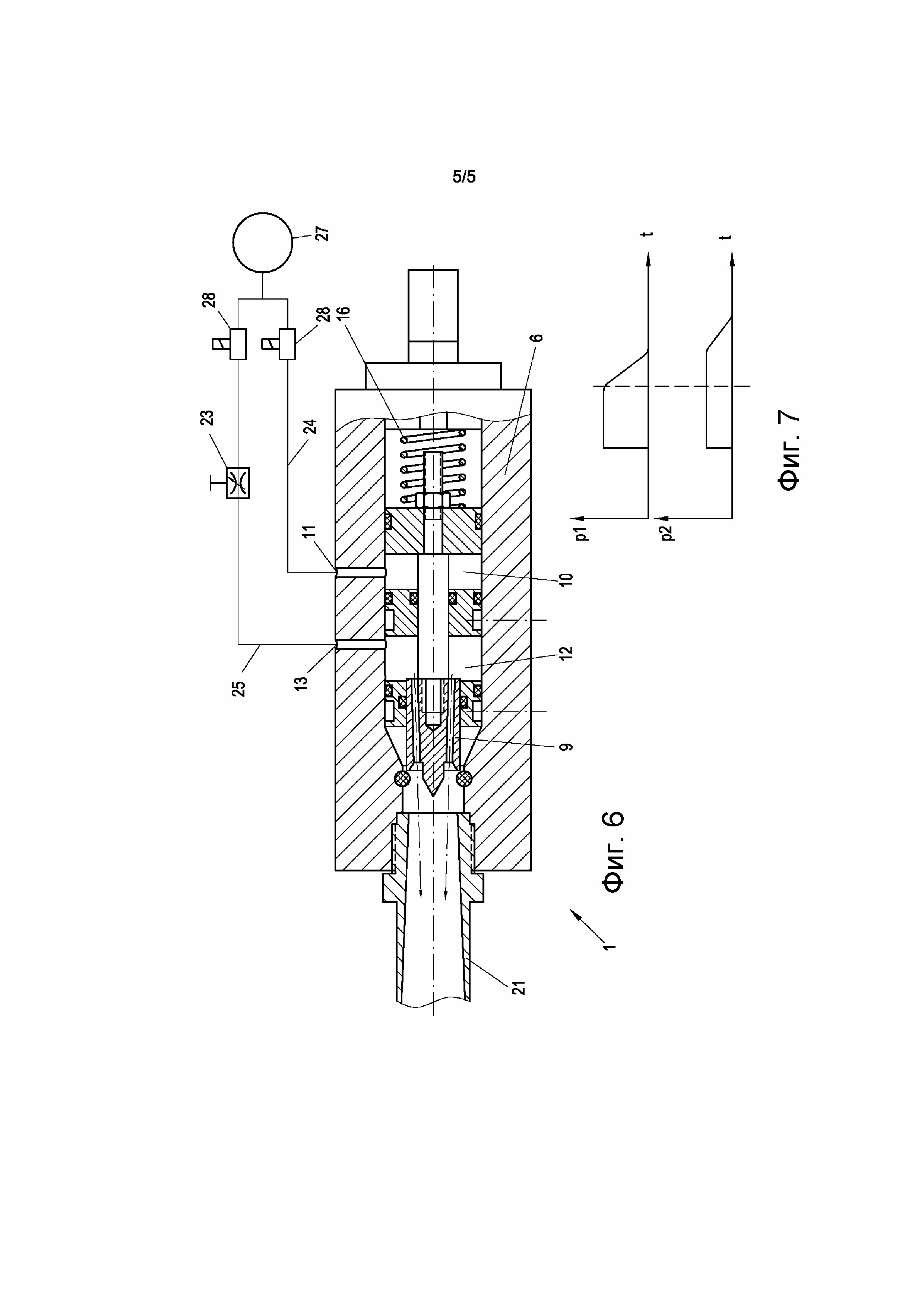

на фиг. 6 – блок-схема, иллюстрирующая альтернативный принцип работы устройства для разбрасывания гранулированного материала согласно изобретению; и

на фиг. 7 – графики зависимости по времени давлений p1 и p2 сжатого воздуха, иллюстрирующие управление источниками сжатого воздуха устройства разбрасывания гранулированного материала.

На фиг. 1 показана схема устанавливаемого на рельсовом транспортном средстве 5 устройства 1 для разбрасывания гранулированного материала 2. Устройство 1 разбрасывания гранулированного материала 2, прикрепленное снизу к контейнеру 22 для гранулированного материала 2, осуществляет дозирование и передачу требуемого количества гранулированного материала 2 в зазор между колесом 4 рельсового транспортного средства 5 и рельсом 3 по линии 21 подачи для повышения трения между рельсом 3 и колесом 4. Управление устройством 1 для разбрасывания гранулированного материала 2 обычно осуществляется вручную или автоматически.

На фиг. 2 показан вид в разрезе варианта выполнения устройства 1 для разбрасывания гранулированного материала 2, установленного в горизонтальном положении под контейнером 22 для гранулированного материала 2. Устройство 1 содержит корпус 6, содержащий по меньшей мере одно входное отверстие 7 для гранулированного материала 2 и по меньшей мере одно выходное отверстие 8 для гранулированного материала 2, причем с указанным выходным отверстием гранулированного материала соединена линия 21 подачи для подачи дозированного гранулированного материала 2 в заданную точку. Для дозированной подачи гранулированного материала 2 в корпусе 6 размещен аксиально перемещаемый дозирующий поршень 9. Перемещение дозирующего поршня 9 осуществляется с помощью сжатого воздуха, подаваемого в камеру высокого давления 10 посредством разъема 11 подачи сжатого воздуха. При смещении дозирующего поршня 9 из исходного положения открывается входное отверстие 7 для гранулированного материала 2, обеспечивая прохождение перед дозирующим поршнем 9 дозированного количества гранулированного материала 2, соответствующего осевому смещению и продолжительности смещения дозирующего поршня 9. В рассматриваемом варианте выполнения входное отверстие 7 для гранулированного материала 2 соединено с камерой 15 гранулированного материала, предпочтительно, кольцевой формы, чем обеспечивается непрерывная и равномерная подача гранулированного материала 2. В корпусе 6 устройства 1 предусмотрена транспортировочная воздушная камера 12, отделенная от камеры высокого давления 10; сжатый воздух может подаваться в указанную транспортировочную воздушную камеру 12 через соответствующий разъем 13 подачи сжатого воздуха. Сжатый воздух из транспортировочной воздушной камеры 12 проходит к торцу дозирующего поршня 9, расположенному рядом с выходным отверстием 8 для гранулированного материала, через по меньшей мере одно отверстие 14 в дозирующем поршне 9, осуществляя, таким образом, подачу дозированного гранулированного материала 2 в заданную точку, в частности, в зазор между колесом 4 и рельсом 3, по линии 21 подачи. Предпочтительно, в дозирующем поршне выполнено множество отверстий 14, расположенных по периферии для обеспечения кольцевого распределения сжатого воздуха для транспортировки гранулированного материала 2. Угол наклона α отверстий 14 относительно центральной оси A дозирующего поршня 9, составляющий, например, от 1° до 5°, обеспечивает передачу гранулированного материала 2 с наименьшими затратами энергии. Дозирующий поршень 9 может быть выполнен заостренным на своем свободном конце, обращенном к выходному отверстию 8 для гранулированного материала 2, чтобы тем самым упростить дозирование гранулированного материала 2. Входное отверстие 7 для гранулированного материала 2 также может быть выполнено с определенным углом наклона, предпочтительно, от 30° до 60°. Таким образом, обеспечивается непрерывная подача гранулированного материала 2 из контейнера 22 (не показан). Автоматический возврат дозирующего поршня 9 в исходное положение производится пружиной 16. В качестве пружины 16 может использоваться спиральной пружиной, установленной в герметичной пружинной полости 30. При необходимости пружинная полость 30 может вентилироваться с помощью клапана 31. Для обеспечения герметичности дозирующего поршня 9 в исходном положении и предотвращения случайного прохождения гранулированного материала 2 из входного отверстия 7 в выходное отверстие 8 используется соответствующее уплотнение 20, например, уплотнительное кольцо из подходящего эластичного материала. Для отделения камеры высокого давления 10 от транспортировочной воздушной камеры 12 может быть предусмотрен разделительный элемент 17 с соответствующей направляющей для дозирующего поршня 9. Разделительный элемент 17, так же как и элемент, установленный перед транспортировочной воздушной камерой 12, фиксируется относительно корпуса 6 с помощью соответствующих стопорных винтов (не показаны), схематично обозначенных пунктирными линиями. На разделительном элементе 17 и на элементе перед транспортировочной воздушной камерой 12 предусмотрены соответствующие направляющие и уплотнения.

Между транспортировочной воздушной камерой 12 и входным отверстием 7 для гранулированного материала 2 может быть предусмотрен обводной канал 18 для предотвращения образования разрежения во входном отверстии 7 для гранулированного материала 2, и часть сжатого воздуха, используемого для транспортировки гранулированного материала 2, направляется во входное отверстие 7 для гранулированного материала 2 по указанному обводному каналу 18. Установленный в обводном канале 18 регулировочный винт 19 позволяет регулировать количество сжатого воздуха, проходящего через обводной канал 18.

На фиг. 3 показан вид в разрезе по плоскости III-III устройства 1 для разбрасывания гранулированного материала 2, показанного на фиг. 2. В этом варианте выполнения устройство 1 для разбрасывания гранулированного материала 2 установлено практически горизонтально под контейнером 22 для гранулированного материала 2. Приведенный на фиг. 3 вид в разрезе показывает, что дозирующий поршень 9 содержит шесть отверстий 14, расположенных по кольцу в дозирующем поршне 9. На виде в разрезе ясно видна также кольцевая камера 15 для гранулированного материала. Расположение устройства 1 по горизонтали особенно хорошо подходит в случае модернизации существующих рельсовых транспортных средств, на которых имеется лишь ограниченное доступное пространство для установки.

На фиг. 4 показано устройство 1 для разбрасывания гранулированного материала 2, установленное в вертикальном положении в контейнере 22 для гранулированного материала 2. В этом варианте выполнения, который требует большего конструктивного пространства, чем вариант с горизонтальным расположением, устройство 1 для разбрасывания гранулированного материала 2 расположено в контейнере 22 для гранулированного материала 2. В остальном принцип работы устройства 1 не отличается от описанного выше принципа работы устройства 1, показанного на фиг. 2 и 3.

На фиг. 5 представлена блок-схема, иллюстрирующая принцип работы устройства 1 для разбрасывания гранулированного материала 2 согласно изобретению. В этой так называемой одноконтурной системе источник 27 сжатого воздуха посредством общей линией сжатого воздуха соединен с камерой высокого давления 10 или её разъемом 11 подачи сжатого воздуха, а также с транспортировочной воздушной камерой 12 или её разъемом 13 подачи сжатого воздуха. Требуемый уровень сжатого воздуха для перемещения дозирующего поршня 9, с одной стороны, и для транспортировки гранулированного материала, с другой стороны, может регулироваться с помощью регулятора 28 и дроссельного клапана 23. Установленный в линии 24 сжатого воздуха обратный клапан 26 приспособлен для реализации так называемого эффекта «передувки», при котором сжатый воздух в камере высокого давления 10 не расширяется в линию 24 сжатого воздуха по окончании процессов дозирования и транспортировки, а достигает транспортной воздушной камеры 12 и уносит гранулированный материал 2, оставшийся в линии 21 подачи.

На фиг. 6 представлена блок-схема, иллюстрирующая альтернативный принцип работы устройства 1 для разбрасывания гранулированного материала 2 согласно изобретению. В альтернативном способе используются две линии сжатого воздуха 24, 25, соединенные, соответственно, с разъемом 11 подачи сжатого воздуха в камеру высокого давления 10 и с разъемом 13 подачи сжатого воздуха в транспортировочную воздушную камеру 12. Требуемые уровни сжатого воздуха для перемещения дозирующего поршня 9 и для транспортировки гранулированного материала 2 могут регулироваться с помощью соответствующих регуляторов и соответствующего дроссельного клапана 23. В данной так называемой двухконтурной системе подача сжатого воздуха в дозирующую камеру 10 и транспортировочную воздушную камеру 12 осуществляется по разным линиям сжатого воздуха 24, 25, и управление функцией дозирования и управление функцией передачи может осуществляться раздельно и независимо друг от друга.

И, наконец, на фиг. 7 приведены графики зависимости по времени давлений p1 и p2 сжатого воздуха, иллюстрирующие управление источниками сжатого воздуха устройства 1 для разбрасывания гранулированного материала 2. Подача сжатого воздуха под давлением p1 для перемещения дозирующего поршня включается, когда требуется начать дозированную подачу гранулированного материала 2. После отключения давления p1 сжатого воздуха, смещающего дозирующий поршень 9, давление p1 в камере высокого давления 10 медленно снижается. После отключения дозирующего поршня 9 давление p2 сжатого воздуха, осуществляющего транспортировку гранулированного материала, остается активированным, что сделано для обеспечения надежной транспортировки гранулированного материала 2 по линии 21 подачи и соответствующей очистки линии 21 подачи.

Предлагаемое изобретением устройство 1 разбрасывания гранулированного материала 2 отличается меньшим количеством компонентов, компактной конструкцией, меньшим весом и меньшей стоимостью, и поэтому может быть широко использовано для модернизации существующих рельсовых транспортных средств. Кроме того, предлагаемое разбрасывающее устройство характеризуется коротким временем срабатывания, малым износом и низким потреблением энергии.

Реферат

Изобретение относится к устройствам для предотвращения проскальзывания колес. Устройство для разбрасывания гранулированного материала, в частности для разбрасывания песка в зазор между рельсом и колесом рельсового транспортного средства, содержит корпус, входное отверстие для гранулированного материала и выходное отверстие для гранулированного материала, аксиально перемещаемый дозирующий поршень с множеством отверстий, разъем (11) подачи сжатого воздуха, ведущий в камеру высокого давления, транспортировочную воздушную камеру, отделенную от камеры высокого давления и содержащую разъем (13) подачи сжатого воздуха. Разъем (11) подачи сжатого воздуха приспособлен для приведения в действие дозирующего поршня с помощью сжатого воздуха с целью дозированной подачи гранулированного материала. При этом множество отверстий в дозирующем поршне приспособлено для соединения транспортировочной воздушной камеры с выходным отверстием для гранулированного материала так, что гранулированный материал может транспортироваться в выходное отверстие с помощью сжатого воздуха независимо от процесса дозирования. Технический результат заключается в повышении эффективности устройства для разбрасывания песка. 19 з.п. ф-лы, 7 ил.

Комментарии