Шасси с приводом для рельсовых транспортных средств, в частности поворотных тележек для низкорамныхтранспортных средств - RU2322366C1

Код документа: RU2322366C1

Чертежи

Описание

Изобретение относится к шасси с приводом для рельсовых транспортных средств, в частности поворотных тележек для низкорамных транспортных средств, а именно с признаками из ограничительной части пункта 1 формулы изобретения.

Шасси с приводом для рельсовых транспортных средств, в частности поворотных тележек для низкорамных транспортных средств в различных вариантах выполнения, известны из уровня техники. В качестве уровня техники можно сослаться на две следующие публикации:

1. Войт «Механические компоненты привода для рельсовых транспортных средств». - Справочник, G1567d 3/2002, страницы 3, 4.

2. ЕР 0698540 В1.

В этих вариантах выполнения колеса при рассматривании в продольном направлении шасси соответственно параллельно оси транспортного средства по отдельности опираются на шасси или поворотную тележку, т.е. между колесами не существует соединения посредством вала, за счет чего освободившееся пространство используется для опускания дна вагона. По меньшей мере, два лежащих в продольном направлении шасси друг за другом колеса одной стороны транспортного средства приводятся в движение через выполненный в виде продольного привода приводной блок. Он содержит установленный продольно центральный двигатель с приводными валами. Валы соединены каждый через угловую передачу, в частности, в виде конической зубчатой передачи с подлежащим приводу колесом. При этом соединение между выходом угловой передачи и колесом происходит через карданное двойное соединение. При этом при выполнении угловой передачи в виде конической зубчатой передачи соединенный с выходным коническим зубчатым колесом полый вал соединен с первой соединительной плоскостью карданного двойного соединения и через нее с проходящим через полый вал карданным полым валом. Этот карданный полый вал соединен через вторую соединительную плоскость с колесом. Приводные блоки опираются на поворотную тележку. При этом как приводная машина, так и угловая передача подвешены на поворотной тележке. На основе этой подвески и опоры приводных блоков на поворотной тележке прогиб поворотной тележки вызывает также соответствующий прогиб приводного блока, в частности угловой передачи. Для обеспечения требуемого дорожного просвета во всех функциональных состояниях, соответственно, состояниях нагрузки, необходимо поэтому при выполнении передачи учитывать теоретически возможный максимальный путь прогиба. Однако это означает, что угловая передача, в частности соединенное с колесами, по меньшей мере опосредованно приводное зубчатое колесо не может быть любым образом увеличено относительно диаметра и тем самым передаваемого момента, так что при заданном монтажном пространстве передаваемый момент ограничен. Другой следующий из этого недостаток состоит в том, что больше не обеспечивается надежность угловой передачи и тем самым всей системы на основании связанных с этим проблемами уплотнения и смазки. В частности, в зависимости от наклона передачи при проезде подъемов или спусков больше не обеспечивается погружение выходного зубчатого колеса в имеющуюся в корпусе масляную ванну передачи. Для предотвращения обычно возникающих при этом повреждений зубчатого зацепления при этих условиях движения, необходимы сложные дополнительные меры для обеспечения снабжения зубчатого зацепления достаточной смазкой. Однако это снабжение, как правило, требует дополнительных конструктивных мер и/или предусмотрения дополнительных подающих смазку устройств.

Поэтому в основу изобретения положена задача дальнейшей разработки шасси с приводом указанного вначале вида так, чтобы устранить названные недостатки при неизменном имеющемся в распоряжении монтажном пространстве. При этом необходимо обеспечить передачу более высоких крутящих моментов при использовании монтажного пространства того же или меньшего размера. Конструктивные расходы должны быть возможно меньшими, а количество необходимых деталей должно быть уменьшено. Для угловой передачи, в частности, для выходного зубчатого колеса должны быть созданы оптимальные условия смазки во всем рабочем диапазоне и в различных состояниях движения.

Решение, согласно изобретению, характеризуется признаками пункта 1 формулы изобретения. Предпочтительные модификации указаны в зависимых пунктах формулы изобретения.

Шасси с приводом для рельсовых транспортных средств, в частности, для поворотных тележек низкорамных транспортных средств, имеет по меньшей мере два расположенных друг за другом на каждой продольной стороне шасси и приводимых в движение с помощью приводного блока колеса, при этом колеса опираются по отдельности на шасси, в частности, на кузов вагона или поворотную тележку через соответствующие опоры. Каждый приводной блок содержит по меньшей мере одну приводную машину, которая по меньшей мере опосредованно через соответствующую угловую передачу, которая может быть выполнена различно, но предпочтительно в виде конической зубчатой передачи, и упругую муфту соединена с колесами. Упругая муфта выполнена, согласно изобретению в виде соединения с одной плоскостью, при этом соединение между угловой передачей и колесом не имеет другой плоскости сцепления.

Решение согласно изобретению имеет то преимущество, что приводной блок, в частности приводная машина, на основе механической развязки с поворотной тележкой больше не связана с путем прогиба поворотной тележки, так что радиус выходного зубчатого колеса соединенной с приводной машиной угловой передачи можно увеличить на эту величину. За счет этого можно обеспечивать необходимый дорожный просвет даже при увеличенном выходном зубчатом колесе угловой передачи. Кроме того, вариант выполнения соединения только с одной плоскостью обеспечивает преимущество возможности отказа от необходимого, согласно уровню техники при применении сдвоенной муфты сопряжения между выходом угловой передачи и колесом в виде карданного полого вала. За счет этого достигается не только уменьшение числа деталей, но также упрощение конструкции, которое проявляется в простой опоре для полого вала в предпочтительно состоящем из одной части корпусе. Возможное за счет отказа от одной плоскости соединения уменьшение осевого монтажного пространства обеспечивает то преимущество, что приводной блок можно без необходимости дополнительного пространства по сравнению с вариантами выполнения, согласно уровню техники снабжать, например, средствами для защиты от проникновения жидкости, в частности воды, и других сред из окружения.

На основе возможного увеличения выходного зубчатого колеса обеспечивается его погружение в масляную ванну передачи и тем самым смазка зубчатого зацепления в значительно расширенном диапазоне состояний движения. Тем самым увеличивается надежность всего агрегата.

Приводная машина предпочтительно разъединена с шасси, в частности, поворотной тележкой или кузовом вагона. Для этого она не имеет опоры на поворотную тележку или кузов вагона. При этом опора приводной машины, которая выполнена в виде электродвигателя, происходит по меньшей мере опосредованно на колесную ось подлежащих приводу колес. Для этого приводная машина расположена квазисвободнонесущим образом между обеими угловыми передачами обоих смежно расположенных в продольном направлении шасси колес. При этом осуществляется а) опора приводной машины, или же b) блока из приводной машины и угловой передачи на колесную ось.

При выполнении согласно варианту b) полностью отпадает привязка приводной машины и угловой передачи к поворотной тележке или кузову вагона. В этом случае блок из приводной машины и угловой передачи располагается квазисвободнонесущим образом между колесами и опирается на колеса. На поворотную тележку опираются лишь колеса.

Однако согласно одной модификации приводная машина с угловой передачей соединена через рычаг или опорное приспособление, при этом происходит привязка угловой передачи или приводной машины, в частности, ее корпуса к шасси. При этом привязка к шасси, в частности, к поворотной тележке или кузову вагона, происходит в области привязки рычага. Эта возможность соединения через рычаг существует также при соединении угловой передачи и колесной оси, при этом колесная ось опирается на поворотную тележку или кузов вагона. Шарнирное соединение происходит в соединительных областях на этих деталях и характеризуется, как правило, различными выполнениями опор или соединений. Однако согласно особенно предпочтительному варианту выполнения выбираются такие положения областей шарнирного соединения, которые при интеграции приводных блоков в существующие ветви привода позволяют использовать уже заданные там области привязки для заданной величины поворотной тележки. Это означает, что независимо от размеров и выполнения отдельного шасси для большого множества типов шасси предусматриваются одинаковые области привязки. В этом случае приводные блоки являются совместимыми.

Согласно особенно предпочтительному варианту выполнения приводная машина шарнирно соединена с поворотной тележкой через трехточечный рычаг. При этом в зависимости от выполнения предусмотрены по меньшей мере одна или две области крепления, в частности точки шарнирного соединения для рычага на приводной машине, в то время как другие две или одна точка предусмотрены на поворотной тележке. Образующий плечи равнобедренного треугольника рычаг имеет для этого соответствующие точки шарнирного соединения. При этом средняя точка всегда соединена либо с приводной машиной, либо с поворотной тележкой. Шарнирное соединение с приводной машиной может осуществляться в любом положении. То же относится к шарнирному соединению с поворотной тележкой, т.е. вверху или внизу на поворотной тележке. Это решение имеет то преимущество, что хотя допустимы наклоны соединения с одной плоскостью через него больше не передаются продольные усилия. При этом рычаг в установленном положении ориентирован своими точками шарнирного соединения поперек продольной оси транспортного средства, т.е. две области крепления на одном агрегате предпочтительно расположены на одной линии, параллельной продольной оси транспортного средства.

Применяемая упругая муфта предпочтительно является карданной передачей, состоящей из двух карданных шарниров и имеющей опорные пакеты, с одной плоскостью соединения. Такие муфты могут иметь различное выполнение, описание которых приводится ниже. Например, согласно первому возможному варианту выполнения они содержат первый соединительный элемент и второй соединительный элемент, при этом они соединены с фрикционным замыканием через упругие опорные пакеты, которые расположены по меньшей мере на одном из соединительных элементов. При этом опорные пакеты могут быть расположены на одном из обоих соединительных элементов, при этом не имеет значения соединен ли соединительный элемент со стороной привода или со стороной отбора мощности при использовании в ветви привода. Упругие опорные пакеты предпочтительно выполнены в виде резиновых опорных пакетов, при этом они имеют среднюю часть, по обе стороны которой расположены так называемые резиновые блоки. При этом опорные пакеты установлены с предварительным сжатием между проходящими от ступицы в радиальном направлении на равномерном расстоянии друг от друга консолями одного из обоих соединительных элементов. Для этого опорные пакеты имеют при рассматривании в окружном направлении по существу форму сегмента круга и содержат среднюю часть, по обе стороны которой расположены резиновые блоки. При этом отдельные резиновые блоки вулканизированы со средней частью и содержат каждая несколько резинообразных элементов, которые также вулканизированы друг с другом, а их направленные от средней части концевые поверхности соединены с помощью пластинообразных элементов. При этом плоскости вулканизации средней части и пластинообразных элементов всегда лежат в проходящей в радиальном направлении от оси муфты плоскости, которая описывается, среди прочего, осью муфты, при этом отдельные пластинообразные элементы могут проходить как параллельно плоскостям вулканизации, так и с определенным наклоном, так что плоскости вулканизации и плоскость пластинообразных элементов пересекаются по оси муфты. В этом случае отдельные резинообразные элементы выполнены клиновидными. При этом пластинообразные элементы, которыми заканчиваются опорные блоки, выполнены с возможностью соединения с консолями соответствующего соединительного элемента. Упругая муфта, в частности карданная передача, состоящая из двух карданных шарниров и имеющая опорные пакеты, согласно второму, особенно предпочтительному варианту выполнения, содержит также первый соединительный элемент и второй соединительный элемент, при этом первый соединительный элемент или второй соединительный элемент выполнены с возможностью соединения без прокручивания со стороной привода или со стороной отбора мощности. При этом первый или второй соединительные элементы содержат выполненный в форме звезды элемент, который имеет ступицу, через которую осуществляется соединение со стороной привода или со стороной отбора мощности и от которой расходятся в радиальном направлении консольные элементы с одинаковым расстоянием в окружном направлении. Между двумя смежно расположенными в окружном направлении консольными элементами расположен с предварительным сжатием соответствующий опорный пакет. При этом опорный пакет содержит среднюю часть, по обе стороны которой примыкают опорные блоки. При этом средняя часть и опорные блоки выполнены так, что эти элементы самоцентрируются относительно друг друга. Средняя часть выполнена по существу сужающейся в радиальном направлении к оси муфты при рассматривании в осевом относительно оси муфты направлении. В окружном направлении средняя часть при рассматривании в осевом направлении в обоих направлениях снабжена неплоской наружной поверхностью, с которой соединены опорные блоки с помощью вулканизации. Предпочтительно они выполнены с выпуклой наружной поверхностью, т.е. поверхности прилегания и контакта при рассматривании в разрезе в окружном направлении описываются по меньшей мере двумя различными векторами направления. Другими словами, средняя часть выполнена в окружном направлении в виде полукруглого тела или же с сужающимся в радиальном направлении соответственно в направлении наружной и внутренней окружности поперечным сечением. То есть направленные в окружном направлении поверхности средней части выполнены дугообразными или выпуклыми, при этом образуется по существу выпуклая форма средней части. Возможны также другие дугообразные выполнения. Расположенные по обе стороны средней части опорные блоки опорного пакета содержат по меньшей мере два разделенных друг от друга промежуточным элементом резинообразных элемента, которые называют также резиновыми дорожками, и которые соединены с наконечником, при этом наконечник выполнен с возможностью фиксирования на соответствующей консоли с помощью разъемного соединения и образует приемное устройство для резинообразного элемента. При этом согласно изобретению по меньшей мере две входящие в соединение с приемным устройством и выполненные на резинообразном элементе поверхности выполнены параллельно обращенной непосредственно к консоли в окружном направлении поверхности средней части или обращенной к средней части поверхности приемного элемента. Однако опорный блок предпочтительно содержит несколько резинообразных элементов, которые отделены друг от друга с помощью соответствующих промежуточных элементов, при этом соединение между отдельными резинообразными элементами, промежуточными элементами и устройством для размещения резинообразных элементов осуществляется на соответствующей консоли соединительного элемента или на обращенной к консоли поверхности средней части с помощью вулканизации. При этом отдельные поверхности вулканизации предпочтительно выполнены параллельно друг другу в установленном положении. В отличие от первого варианта выполнения передача момента заменена передачей через геометрическое замыкание. Это обеспечивает то преимущество, что отдельные пакеты под действием центробежной силы не могут смещаться в радиальном направлении. Выполненные в форме получаши промежуточные элементы между отдельными резинообразным элементами также удерживаются в радиальном направлении за счет своей формы. Кроме того, опорные блоки разъемно соединены с расположенными смежно друг с другом в окружном направлении имеющими форму консолей элементами. При этом соединение наружных половин опорных блоков, в частности резиновых пакетов, осуществляется с помощью крепежных средств, которые расположены в проходящих поперек осевого направления плечах L-образного или U-образного в окружном направлении наконечника, или же направляются ими или непосредственно соединены с ними. Согласно другому аспекту предусмотрены средства для радиального крепления упругого опорного пакета. Они содержат по меньшей мере одно соединение с геометрическим замыканием. Относительно конкретного выполнения имеется множество возможностей. Возможно, например, выполнение в виде соединения шлица и шпонки. Для этого полукруглое тело средней части имеет устройство для реализации соединения шлица и шпонки. Полукруглое тело средней части предпочтительно имеет шпонку, которая входит в шлиц на другом соединительном элементе, или наоборот. При этом осевое крепление всего опорного пакета осуществляется через фрикционное замыкание с помощью соединительных винтов в средней части опорного пакета.

Кроме того, отдельные элементы опорного пакета, в частности металлические части, могут быть выполнены из легкого металла для обеспечения лучшего теплоотвода и снижения веса.

Относительно выполнения соединения отдельных соединительных элементов упругой муфты с деталями на стороне привода или на стороне отбора мощности, т.е. полым валом и колесом, соответственно колесной осью, также имеется множество возможностей. Для этого соединительные элементы имеют в простейшем случае ступицы, на которых расположены средства для реализации соединения с геометрическим замыканием и/или силовым замыканием.

Ниже приводится подробное описание решения согласно изобретению со ссылками на прилагаемые чертежи, на которых изображено:

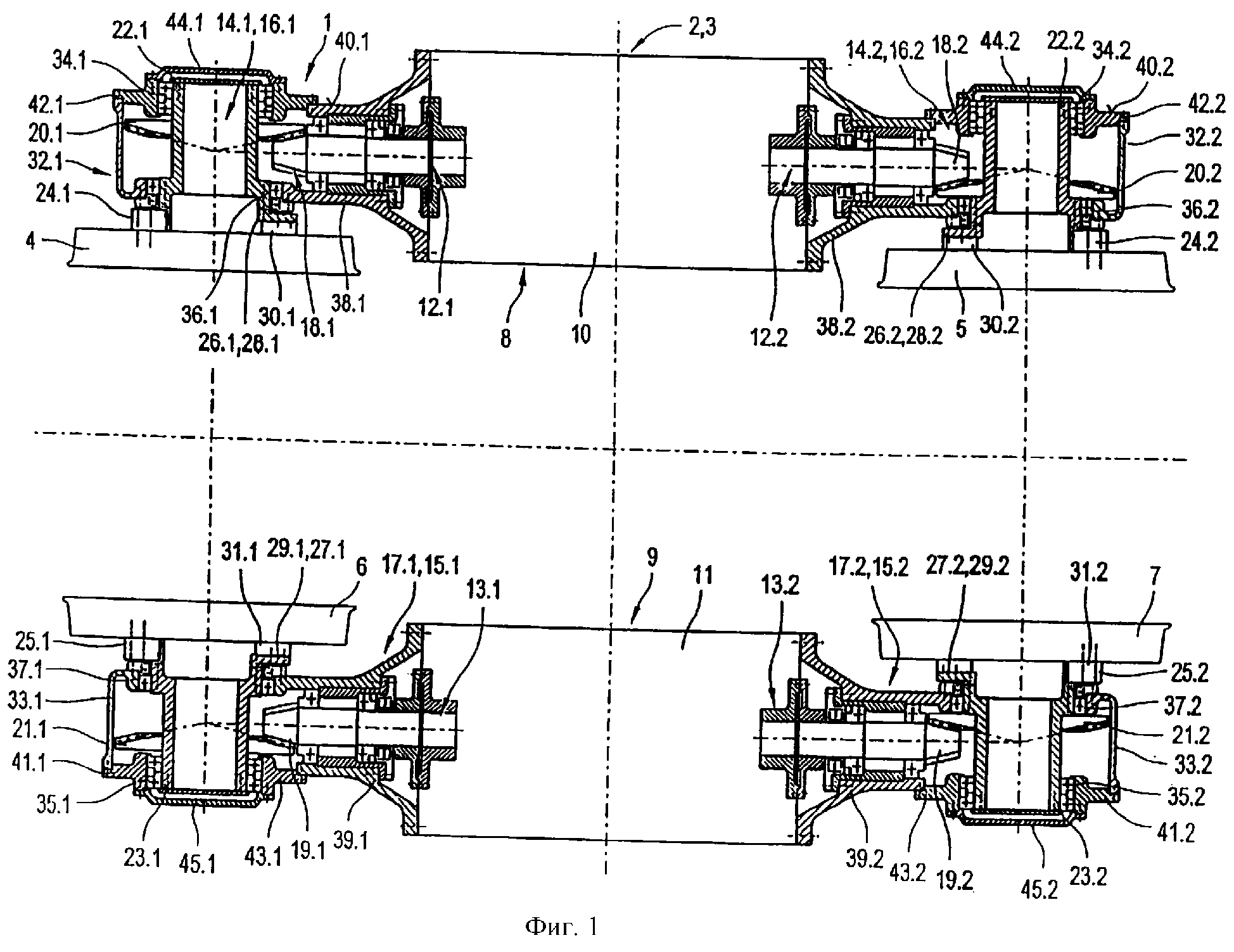

фиг.1 - разрез части шасси с возможностью привода согласно изобретению, на виде сверху;

фиг.2 - разрез конструкции приводного блока шасси, согласно фиг.1;

фиг.3а и 3b - первая возможность опоры приводной машины;

фиг.4 - другой вариант выполнения опоры приводной машины;

фиг.5 - трехточечная подвеска;

фиг.6 - вариант выполнения с механически соединенными приводными машинами двух расположенных параллельно друг другу приводных блоков;

фиг.7 - альтернативное решение.

На фиг.1 упрощенно показано на виде сверху приводная система 1 для приводного шасси 2 для рельсовых транспортных средств 3, в частности для поворотных тележек низкорамных транспортных средств. При этом приводная система 1 содержит на каждой продольной стороне шасси по меньшей мере два расположенных друг за другом колеса 4 и 5, соответственно 6 и 7, которые приводятся в движение с помощью приводного блока 8, соответственно 9. При этом при рассматривании в направлении движения колеса 4 и 6 являются передними колесами, а колеса 5 и 7 - задними колесами. При этом колеса 4, 5 и 6 и 7 опираются по отдельности через соответствующие опоры на шасси, в частности, поворотную тележку или кузов вагона. Каждый приводной блок 8 и 9 содержит приводную машину 10, соответственно 11, которые называются также центральными двигателями. При этом каждая приводная машина 10, соответственно 11 содержит по меньшей мере один роторный вал 12, соответственно, 13, который соединен с соответствующими колесами 4 и 5, соответственно 6 и 7. Предпочтительно всегда предусмотрены два роторных вала, обозначенных в данном случае позициями 12.1 и 12.2, для соединения с колесами 4 и 5, и позициями 13.1 и 13.2 для соединения с колесами 6 и 7. При этом соединение с колесами 4 и 5 происходит через угловые передачи 14.1, соответственно, 14.2 и 15.1, соответственно 15.2 с колесами 6 и 7. Угловые передачи 14.1, 14.2, соответственно 15.1 и 15.2 предпочтительно выполнены в виде конических зубчатых передач 16.1, 16.2 соответственно, 17.1, 17.2. При этом малые шестерни 18.1, 18.2, соответственно 19.1, 19.2 угловых передач 14.1, 14.2, соответственно 15.1, 15.2 соединены с соответствующими роторными валами 12.1, 12.2, соответственно 13.1, 13.2 по меньшей мере опосредованно, т.е. непосредственно или опосредованно через дополнительные передающие элементы. Находящиеся в зацеплении с малыми шестернями 18.1, 18.2, соответственно 19.1, 19.2 конические торцевые зубчатые колеса 20.1, 20.2, соответственно 21.1, 21.2 действуют в качестве приводного зубчатого колеса и соединены каждое без возможности прокручивания с полым валом 22.1, 22.2, соответственно 23.1, 23.2, или же образуют с ним интегральный блок. Полый вал соединен согласно изобретению через упругую муфту 24.1, 24.2, соответственно 25.1, 25.2 с подлежащими приводу колесами 4, 5, соответственно 6 или 7. Эта упругая муфта является карданной передачей, состоящей из двух карданных шарниров и имеющей опорные пакеты, в частности муфтой со шпоночным пакетом с одной плоскостью соединения. Муфта содержит по меньшей мере один первый соединительный элемент 26.1, 26.2, соответственно 27.1, 27.2, который выполнен в виде звездочки 28.1, 28.2, соответственно 29.1, 29.2 полого вала и соединен через резиновые пакеты с соединенными с колесами 4, 5, соответственно 6 и 7 колесными звездочками 30.1, 30.2, соответственно 31.1, 31.2. Согласно изобретению отдельный блок 8, соответственно 9 при соединении приводной машины 10, соответственно 11 с отдельными колесами 4, 5, соответственно 6 и 7 не содержит карданной двойной муфты. Предусмотрена только лишь отдельная муфта со шпоночным пакетом для соединения между отдельной угловой передачей 14.1, 14.2, соответственно 15.1, 15.2 и соответствующим колесом 4, 5, соответственно 6 и 7, за счет чего можно полностью сэкономить одну соединительную плоскость по сравнению с вариантами выполнения согласно уровню техники. Кроме того, за счет такого расположения можно соединять приводное зубчатое колесо в виде конического зубчатого колеса 20.1, 20.2, соответственно 21.1, 21.2, соответственно соединенный с ним без возможности прокручивания полый вал 22.1, 22.2, соответственно 23.1, 23.2, или же, в варианте выполнения в виде интегрального блока, этого блока непосредственно с упругой муфтой 24.1, 24.2, соответственно 25.1, 25.2. Необходимое согласно уровню техники при выполнении с двумя соединительными плоскостями за счет применения карданной двойной муфты сопряжение между приводным зубчатым колесом и валом зубчатой передачи в этом случае особенно предпочтительно отпадает. За счет этого можно наряду с сильным упрощением конструкции использовать также дополнительное монтажное пространство для выполнения стороны отбора мощности угловой передачи 14.1, 14.2, соответственно 15.1, 15.2 в виде конического зубчатого колеса 20.1, 20.2, соответственно 21.1, 21.2. Это колесо можно выполнять соответствующим образом с большими размерами, за счет чего увеличивается передаваемый крутящий момент при той же или уменьшенной потребности в монтажном пространстве в осевом и вертикальном направлениях. Тем самым, как и прежде, обеспечивается дорожный просвет. Опора конического зубчатого колеса 20.1, 20.2, соответственно 21.1, 21.2 осуществляется особенно предпочтительно в корпусе 32.1, 32.2, соответственно 33.1, 33.2. При этом опора осуществляется, например, через передающую осевые и радиальные усилия неподвижную опорную систему 34.1, 34.2, соответственно 35.1, 35.2, которая относительно оси вращения шестерни колеса 4, 5, соответственно 6, 7 расположена в противоположной концевой зоне полого вала 22.1, 22.2, 23.1, 23.2. Между шестерней 18.1, 18.2, соответственно 19.1, 19.2 и колесом 4, 5, 6 или 7 расположен по меньшей мере один радиальный подшипник 36.1, 36.2, 37.1, 37.2. Как указывалось выше, можно значительно упростить также всю конструкцию корпуса, при этом корпус при рассматривании в продольном направлении транспортного средства образован корпусом 38.1, 38.2, соответственно 39.1, 39.2, в котором расположен вал шестерни, при этом на противоположной колесу торцевой стороне 40.1, 40.2, соответственно 41.1, 41.2 закрывание осуществляется также с помощью цельной части 42.1, 42.2, соответственно 43.1, 43.2 корпуса, которая соединена с корпусом 38.1, 38.2, соответственно 39.1, 39.2. Затем все закрывается крышкой 44.1, 44.2, соответственно 45.1, 45.2 корпуса. При этом для упрощения монтажа можно поставлять полый вал 22.1, 22.2, 23.1, 23.2 и соединенное с ним без возможности прокручивания коническое зубчатое колесо 20.1, 20.2, соответственно 21.1, 21.2, крышку 46.1, 46.2, соответственно 47.1, 47.2, а также опорную систему 34.1, 34.2, соответственно 35.1, 35.2 и часть 42.1, 42.2, соответственно 43.1, 43.2 корпуса в виде предварительно смонтированного модуля и встраивать в приводной блок 8, соответственно 9.

На фиг.2 еще раз показан в увеличенном масштабе разрез части приводного блока, согласно фиг.1, для иллюстрации основной конструкции механического соединения, согласно изобретению между приводной машиной 10 и подлежащим приводу колесом 4. Показан роторный вал 12.1 приводной машины 10, который по меньшей мере опосредованно соединен без возможности прокручивания с валом 48 шестерни угловой передачи 14.1, т.е. непосредственно или через дополнительные передающие элементы, например кулачковую муфту или соединение мембранными пружинами. Для этого роторный вал 12.1 соединен без возможности прокручивания, например с фланцем 49, или же выполнен в виде образующего по меньшей мере один фланец полого вала. Этот фланец в свою очередь разъемно соединен без возможности прокручивания с элементом 51, несущим по меньшей мере одну фланцевую поверхность 50. Этот элемент 51 в свою очередь соединен без возможности прокручивания с валом 48 шестерни, или же образован им. Сама шестерня 18.1 предпочтительно выполнена в виде интегрального модуля с валом 48 шестерни. Вал 48 шестерни опирается на корпус 32.1 через опорную систему 52. Кроме того, на корпус 32.1 опирается полый вал 22.1, а также соединенное с ним без возможности прокручивания коническое зубчатое колесо 20.1, или же образующее с этим полым валом интегральный модуль коническое зубчатое колесо. Полый вал при выполнении в виде одной части проходит через корпус и опирается далее в соединенной с корпусом 32.1 части 42.1 корпуса. Полый вал имеет на обращенной к колесу торцевой стороне 52 фланцевую поверхность 54, которая служит для реализации соединения без возможности прокручивания с первым соединительным элементом 55 упругой муфты 24.1 в виде звездочки 28.1 полого вала. При этом соединение происходит, например, в окружном направлении через торцевые зубья 56, которые предпочтительно выполнены в виде конических торцевых зубьев и тем самым обеспечивают центрирование как в окружном направлении, так и в радиальном направлении. Соединение в осевом направлении происходит через крепежные элементы 57, которые предпочтительно выполнены в виде болтов. Возможны также другие соединения между полым валом 12.1 и первым соединительным элементом 55, а также интегральное выполнение полого вала и первого соединительного элемента в виде модуля. Звездочка 28.1 полого вала в свою очередь соединена со вторым соединительным элементом 58 упругой муфты 24.1. Он в свою очередь соединен без возможности прокручивания с подлежащим приводу колесом 4, соответственно с соединенной с этим колесом отдельно не изображенной осью 59. При этом второй соединительный элемент 58 обозначен как звездочка 30.1 колеса. При этом между первым и вторым соединительным элементом 55 и 58 расположены в окружном направлении упругие элементы, при этом в зависимости от варианта выполнения упругой муфты эти элементы могут быть предпочтительно выполнены в виде шпонок, или же могут быть снабжены соответствующей формой. Относительно выполнения этой муфты со шпоночным пакетом существует множество возможностей. В качестве примера можно указать публикацию DE 19958367 А1. Объем раскрытия этой публикации относительно конкретного выполнения муфты со шпоночным пакетом включается полностью в данное описание.

Для опоры приводного блока 8, соответственно 9 существует множество возможностей. Они показаны в очень сильно схематичном виде на фиг.3-6. При этом на фиг.3а показано в качестве примера расположение возможных точек шарнирного соединения изображенной на виде сверху части приводного блока 8 согласно фиг.2. Относительно геометрического расположения существует также множество возможностей. В данном случае ставится по существу задача показать по меньшей мере чисто функционально на каких элементах можно теоретически выполнять шарнирное соединение. В варианте выполнения, показанном на фиг.6, шарнирное соединение приводной машины 10 с поворотной тележкой или кузовом вагона не используется. Согласно первому варианту выполнения, показанному на фиг.3, шарнирное соединение выполняется по меньшей мере опосредованно через шарнирное соединение угловой передачи 14.1 с поворотной тележкой или кузовом вагона. Для этого предусмотрена, по меньшей мере, первая область 60 шарнирного соединения на угловой передаче 14.1, которая может быть любым образом соединена, соответственно связана с поворотной тележкой. В зависимости от привязки приводная машина может быть соединена с угловой передачей свободнонесущим образом. Однако для исключения ненужных перекосов при аналогичном выполнении приводного блока 8 с заданными точками шарнирного соединения на поворотной тележке, согласно уровню техники выбирается точка, соответственно область 61 шарнирного соединения на приводной машине 10, в частности на ее корпусе, которая соединяется с областью 60 шарнирного соединения на передаче 14.1 через рычаг 61, при этом рычаг 62 шарнирно соединен с поворотной тележкой, в то время как между приводной машиной 8 и поворотной тележкой в этом случае не существует никакого непосредственного соединения. При этом передача, в частности ее корпус, подвешивается на поворотной тележке в области шарнирного соединения. Таким образом, приводная машина 10 упруго соединяется опосредованно через рычаг с поворотной тележкой 67. Другая возможность состоит в креплении области 61 шарнирного соединения приводной машины 10 непосредственно на поворотной тележке 67, при этом область 60 шарнирного соединения на передаче не имеет непосредственного соединения с поворотной тележкой. Первая возможность показана здесь в сильно схематичном виде. Поворотная тележка, соответственно кузов вагона показан лишь схематично и обозначен позицией 67. Другой возможный вариант выполнения, показанный на фиг.4, состоит в выполнении приводной машины полностью без области шарнирного соединения, при этом шарнирное соединение блока из приводной машины 10 и соединенной с ней угловой передачи 14.1 осуществляется через соединение в виде, например, рычага 63 между областью 60 шарнирного соединения на угловой передаче 14.1 и областью 64 шарнирного соединения, которая предусмотрена для шарнирного соединения колеса 4, соответственно колесной оси 65 и в которой происходит шарнирное соединение с поворотной тележкой или кузовом 67 вагона. Область 64 шарнирного соединения может быть расположена относительно колесной оси между угловой передачей 14.1 и колесом 4, или же, как показано на фиг.4, за колесом 4, т.е. на противоположной угловой передаче 14.1 стороне колеса 4. При этом используются опорные области, соответственно области шарнирного соединения для опоры колес на поворотную тележку или кузов 67 вагона.

Шарнирное соединение можно осуществлять через выполненные соответствующим образом опоры, в частности при опоре, соответственно, привязке колесной оси к шасси. Возможны другие возможности соединения. Конкретный выбор соединения с целью опоры осуществляется по выбору специалистов в данной области техники.

На фиг.5 показан особенно предпочтительный вариант выполнения в виде трехточечной подвески 73. Показан трехточечный рычаг 74, который имеет в виде плеч равнобедренного треугольника три точки крепления, соответственно шарнирного соединения, которые можно соединять с соответствующими областями крепления на приводной машине и поворотной тележке 67. В показанном случае две области предусмотрены на поворотной тележке 67 или на соединенном с ней элементом. Эти области обозначены позициями 76 и 77. Третья область 75 крепления предусмотрена на приводной машине 11. Через нее осуществляется соединение приводной машины 11 с рычагом 74. Возможен также не изображенный здесь случая крепления на приводной машине 11 в двух областях крепления и на поворотной тележке или шасси лишь в одной области. То есть на трехточечном рычаге 74 предусмотрены две точки крепления, соответственно шарнирного соединения для привязки к приводной машине, в то время как лежащая между ними третья точка служит для привязки рычага 74 к поворотной тележке 67. Местоположение областей крепления и крепление на отдельных элементах - приводной машине и поворотной тележке - можно выбирать по-разному. Возможны шарнирные соединения трехточечного рычага 74 наверху поворотной тележки 67, внизу поворотной тележки 67 и/или в любом месте на приводной машине 10, соответственно 11.

Поскольку, согласно изобретению приводная машина 10, соответственно 11 предпочтительно не имеет шарнирного соединения с кузовом вагона или поворотной тележкой, то она опирается по меньшей мере опосредованно на подлежащие приводу колеса, соответственно колесную ось. Это показано в варианте выполнения, согласно фиг.6. Как показано на фиг.6, при свободно несущем выполнении, в частности, соединения между приводными машинами 10 и 11 и угловыми передачами 14.1, соответственно 14.2 и 15.1 и 15.2 для предотвращения перекоса передачи и приводной машины 10, 11, обе приводные машины 10 и 11 соединены друг с другом направляющей тягой, которая ориентирована поперек продольной оси FL транспортного средства. Эта направляющая тяга, соответственно этот направляющий элемент 66 соединяет предпочтительно обе приводные машины 10 и 11, при рассматривании в смонтированном положении в вертикальном направлении, нижней области, т.е. предпочтительно ниже оси AL ротора приводной машины 10, соответственно 11.

На фиг.7 показан другой подход к уменьшению указанных вначале недостатков с применением не карданной двойной муфты 69 в разрезе части приводного блока 9 для расположенного на оси, предпочтительно жесткой оси 68, колеса 6. Привод осуществляется с помощью приводной машины, которая установлена предпочтительно в продольном направлении и соединена с колесом 6 через угловую передачу 14. Угловая передача выполнена в простейшем случае в виде конической зубчатой передачи, подробное описание которой было дано применительно к предыдущим фигурам. Сторона отбора мощности образована выходным коническим зубчатым колесом 20. Это зубчатое колесо 20 соединено с колесом 6 через первую соединительную плоскость 70.1, аналогично соединению между колесом и угловой передачей, согласно фиг.1-6. Соединение оси 68 с выходом угловой передачи 14 и колесом 6 осуществляется через несущий коническое зубчатое колесо 20 полый вал 22. Для этого отдельные соединения двойной муфты 69 имеют первый соединительный элемент 71.1, соответственно 71.2, который соединен без возможности прокручивания с полым валом 22 или же образует с ним конструктивный блок, и второй, приводимый по меньшей мере опосредованно в соединение с полым валом соединительный элемент 72.1, который соединен без возможности прокручивания с колесом 6, и второй соединительный элемент 72.2, который соединен без возможности прокручивания с осью 68. Для этого, например, каждый соединительный элемент 72.1 или 72.2 выполнен в виде осевой звездочки с четырьмя или более консолями. Соединение с полым валом, который выполнен в виде охватывающего ось 68 полого вала, выполняется через упругие опорные пакеты, в частности резиновые опорные пакеты. Для этого полый вал соединен с одним первым соединительным элементом 71.1, 71.2, например в виде звездочки полого вала. При этом отдельные соединительные элементы могут нести щетки заземления в электромеханических приводных блоках.

Реферат

Шасси (2) с приводом для рельсовых транспортных средств (3) содержит два расположенных друг за другом на каждой продольной стороне шасси и приводимых в движение с помощью приводного блока (8, 9) колеса (4, 5, 6, 7). Колеса опираются по отдельности на шасси, в частности, на кузов вагона или поворотную тележку через опоры. Каждый приводной блок содержит по меньшей мере одну приводную машину (10, 11), которая через соответствующую угловую передачу (14.1, 14.2, 15.1, 15.2) и упругую муфту (24.1, 24.2, 25.1, 25.2) соединена с колесами. Упругая муфта выполнена в виде соединения с одной плоскостью сцепления, при этом соединение между угловой передачей и колесом не имеет другой плоскости сцепления. Повышается надежность передачи, не требуется ее дополнительная смазка, сохраняются монтажные габариты. 2 н. и 31 з.п. ф-лы, 7 ил.

Комментарии