Ведущая колесная тележка рельсового транспортного средства, содержащая полуподвешенный двигатель - RU2526404C2

Код документа: RU2526404C2

Чертежи

Описание

Изобретение относится к колесной тележке рельсового транспортного средства, снабженной двигателем и содержащей две пары колес. В такой тележке колеса одной пары соединены между собой валом и образуют колесную пару. Колесные пары соединены между собой посредством рамы, содержащей по меньшей мере две продольных балки, опирающиеся на буксы каждой колесной пары и расположенные между колесами указанной колесной пары. На раме между колесами колесной пары установлен двигатель, приводящий во вращение колесную пару через муфту и редуктор.

Изобретение относится также к рельсовому транспортному средству, содержащему такую колесную тележку.

В рельсовом транспортном средстве ведущая колесная тележка оборудована средствами привода во вращение каждой колесной пары. Эти средства привода содержат по меньшей мере один двигатель, по меньшей мере один редуктор и механическое устройство, обеспечивающее передачу крутящего момента от двигателя на колесную пару и передачу тормозного момента от колесной пары на двигатель при относительных перемещениях двигателя и колесной пары в первичном подвешивании. Средства привода во вращение различаются распределением их масс, которые являются либо «неподвешенными», то есть связанными с колесной парой, либо «подвешенными», то есть связанными с рамой колесной тележки над первичным подвешиванием. Средства привода во вращение различаются также способом их крепления на колесной тележке с точки зрения габаритов как по ширине (то есть параллельно оси колесной пары), так и по длине (параллельно направлению движения транспортного средства). Они различаются также по сложности, то есть по числу содержащихся в них деталей.

Для уменьшения действующих на путь вертикальных усилий предпочтительно уменьшают неподвешенные массы. Для облегчения встраивания средств привода во вращение предпочтительно уменьшают габариты.

Средство привода во вращение, называемое «полуподвешенным двигателем», обычно содержит двигатель, установленный с возможностью колебания на колесной паре посредством двух опорных подшипников, с закрепленным на нем корпусом редуктора. Выходная шестерня двигателя зацепляется с зубчатым колесом, закрепленным на колесной паре. Передача момента при относительных перемещениях рамы колесной тележки и колесной парой обеспечивается рычагом. Эта трансмиссия проста в применении, но отличается значительными величинами неподвешенных масс, что ограничивает скорость транспортного средства.

В средстве привода во вращение, называемом «с полым валом», редуктор и двигатель жестко связаны друг с другом и закреплены на раме колесной тележки. Момент передается от выходного опорного подшипника редуктора к колесной паре через устройство с полым валом, которое тоже предохраняет от смещений, связанных с перемещениями между рамой колесной тележки и колесной парой. Эта трансмиссия увеличивает габариты колесной тележки в направлении движения транспортного средства. Место, занимаемое полым валом на колесной паре, требует также добавления в редуктор промежуточного зубчатого колеса. Это решение позволяет транспортному средству двигаться с более высокой скоростью, но является сложным в применении, так как требует наличия полого опорного подшипника на выходе редуктора, соединений между этим подшипником и полым валом со стороны редуктора, а также между колесной парой и полым валом.

Так называемое средство привода во вращение «с полуподвешенным редуктором» является компромиссом относительно двух предыдущих типов средств привода во вращение с точки зрения неподвешенных масс и сложности. Двигатель крепится на раме колесной тележки, а редуктор крепится на колесной паре с возможностью колебания и соединяется с рамой колесной тележки при помощи рычага. Вал двигателя связан с входным подшипником редуктора через механическую муфту, обеспечивающую связанное с подвеской смещение выхода двигателя относительно входа редуктора.

В колесных тележках рельсового транспортного средства колесные пары обычно соединены при помощи «наружной» рамы, в которой продольные балки расположены снаружи колес, или при помощи «внутренней» рамы, в которой продольные балки расположены внутри колес, то есть между колесами на буксах, тоже расположенных внутри.

Использование внутренней рамы позволяет уменьшить массу колесной тележки и снизить затраты на изготовление. Такая рама позволяет также размещать тормозные скобы снаружи нее, что облегчает доступ к скобам для возможного демонтажа, а также доступ к колесам. В ведущей колесной тележке с внутренней рамой в поперечном направлении остается мало места для размещения мощного и крупногабаритного двигателя. Единственным известным решением, которое позволяет разместить мощный двигатель с соответствующей трансмиссией и одновременно уменьшить неподвешенные массы, является подвеска с полым валом, которая, как было указано выше, является сложной в применении.

Задача изобретения состоит в устранении этих недостатков за счет создания малогабаритной колесной тележки меньшей массы с уменьшенными неподвешенными массы и простые средства привода во вращение для мощного двигателя.

Поставленная задача решена в колесной тележке вышеуказанного типа, в которой редуктор двигателя расположен в одной из букс.

Место, высвобождаемое в поперечном направлении при размещении редуктора в буксе, позволяет разместить между колесами ведущей тележки мощный двигатель, что, с одной стороны, уменьшает неподвешенные массы по сравнению с использованием полуподвешенного двигателя, а с другой стороны, упрощает монтаж по сравнению с полностью подвешенным двигателем.

Предпочтительно буксы колесной пары соединены между собой балкой моста, при этом указанные буксы и балка моста образуют единый трансмиссионный мост, жесткий на кручение вокруг оси колесной пары.

Преимущественно ведущая колесная тележка содержит первичную подвеску, расположенную между рамой и каждой колесной парой и выполненную с возможностью обеспечения относительного вертикального перемещения колесной пары относительно рамы.

Предпочтительно рама содержит две полурамы, каждая из которых соединена с колесной парой и содержит две продольные балки, соединенные между собой поперечной балкой, при этом каждая продольная балка опирается на буксы колесной пары.

Предпочтительно первичная подвеска содержит два шарнира, расположенные, соответственно, между поперечной балкой и каждой буксой полурамы, и две резиновые площадки, установленные, соответственно, между продольной балкой полурамы и каждой буксой.

Предпочтительно поперечные балки каждой полурамы связаны между собой шарниром, обеспечивающим поворот одной полурамы относительно к другой вокруг по существу продольной оси.

Предпочтительно каждая продольная балка одной полурамы связана с продольной балкой другой, расположенной напротив полурамы при помощи штанги, шарнирно соединенной с указанными продольными балками с возможностью поворота вокруг по существу поперечных осей.

Предпочтительно точки соединения штанг расположены в горизонтальной плоскости, смещенной относительно горизонтальной плоскости, проходящей через шарнир.

Предпочтительно двигатель закреплен на полураме при помощи крепежной скобы, причем двигатель приводит во вращение колесную пару, соединенную с этой полурамой.

Предпочтительно ведущая колесная тележка содержит другой двигатель, закрепленный на другой полураме, при этом указанный двигатель приводит во вращение другую колесную пару через муфту и редуктор.

Такая шарнирная рама позволяет колесной тележке успешно преодолевать дефекты путей или «смещения путей», поскольку колесная тележка может иметь точки опоры на пути, которые не находятся в одной плоскости, причем без чрезмерных расценок, которые могли бы привести к сходу с рельсов транспортного средства. Шарнир рамы колесной тележки воспринимает также движения бокового раскачивания.

Поставленная задача решена также в рельсовом транспортном средстве, содержащем описанную выше колесную тележку.

Другие особенности и преимущества настоящего изобретения будут более понятны из дальнейшего описания, представленного в качестве примера со ссылками на чертежи.

На фиг.1 схематично показана колесная тележка рельсового транспортного средства согласно первому варианту осуществления изобретения, вид в перспективе;

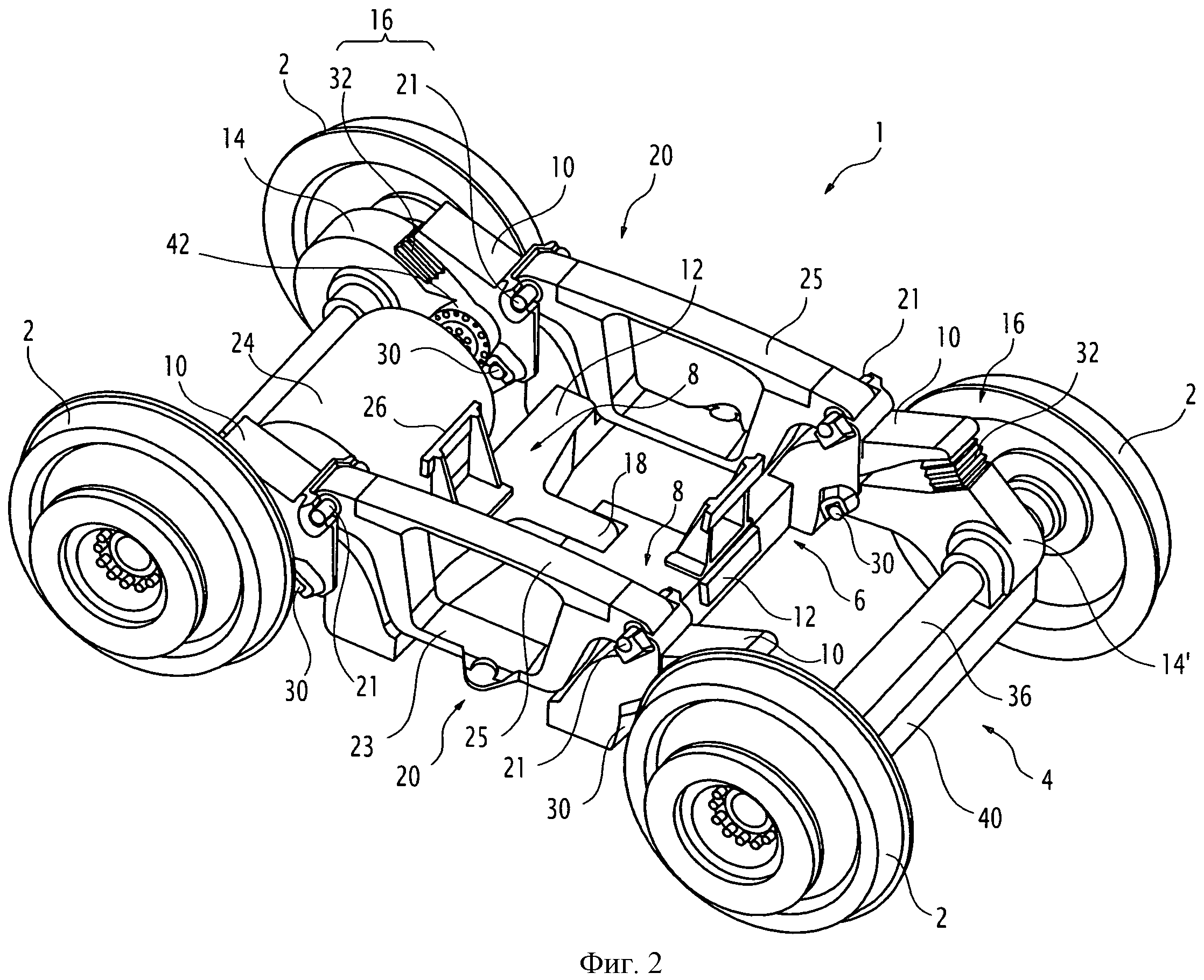

на фиг.2 схематично показана колесная тележка рельсового транспортного средства согласно второму варианту осуществления изобретения, вид в перспективе;

на фиг.3 схематично показана колесная пара с двигателем и трансмиссией между этим двигателем и колесной парой, вид сверху.

В дальнейшем термины «вертикальный» и «горизонтальный» определены относительно колесной тележки, установленной на рельсовом транспортном средстве. Таким образом, горизонтальная плоскость по существу параллельна плоскости, в которой находятся колесные пары, а вертикальная плоскость по существу параллельна плоскости, в которой находятся колеса. Термин «продольный» определен относительно направления, в котором находится рельсовое транспортное средство в горизонтальной плоскости, а термин «поперечный» определен относительно направления, по существу перпендикулярного к продольному направлению в горизонтальной плоскости.

На фиг.1 показана ведущая колесная тележка 1 рельсового транспортного средства (не показано), например поезда метро.

Колесная тележка 1 содержит две пары колес 2. Колеса 2 одной пары соединены между собой валом 36 и образуют колесную пару 4. Колесные пары 4 соединены между собой при помощи рамы 6, называемой внутренней и содержащей две полурамы 8, каждая из которых неподвижно соединена с колесной парой 4. Под внутренней рамой следует понимать расположение рамы 6 в поперечном направлении по существу между колесами 2, не выступая за их пределы.

Каждая полурама 8 содержит две продольные балки 10, расположенные по существу в продольном направлении и соединенные между собой поперечной балкой 12, расположенной по существу в поперечном направлении. Каждая продольная балка 10 опирается на буксы 14, 14' колесной пары 4, при этом указанные буксы 14 и 14' расположены по существу напротив колес 2 колесной пары 4 между указанными колесами 2. Поперечная балка 12 расположена ниже продольных балок 10, как показано на фиг.2, что позволяет освободить большее пространство между двумя колесными парами 4 колесной тележки 1.

Первичная подвеска 16 расположена между каждой из продольных балок 10 и буксами 14, 14', на которые опираются продольные балки 10. Эта первичная подвеска способствует вертикальному перемещению колесной пары относительно полурамы 8, то есть колесная пара 4 является подвижной относительно полурамы по существу в вертикальном направлении и подвешена на ней.

Поперечные балки 12 полурамы 8 соединены между собой шарниром 18 или шаровой опорой, установленной в центре колесной тележки, что обеспечивает возможность поворота одной полурамы 8 относительно другой вокруг по существу продольной оси А. Указанный поворот обеспечивает адаптацию колесной тележки к смещениям пути. Шарнирное соединение может быть шарниром в виде жесткой шаровой опоры или в виде сферического или цилиндрического резинового шарнира. Эта шаровая опора исключает три поступательных движения вдоль по существу продольной А, поперечной Y и вертикальной Z осей двух полурам относительно друг друга.

Продольные балки 10 находящихся друг напротив друга полурам 8 соединены между собой двумя штангами 20, блокируя относительный поворот двух полурам вокруг по существу вертикальной Z и по существу поперечной Y осей, проходящих через шарнир 18. При этом обе полурамы соединены друг с другом таким образом, чтобы колесные пары оставались параллельными и чтобы колесная тележка 1 не складывалась под действием вертикальной нагрузки. В то же время обе полурамы могут поворачиваться относительно друг друга вокруг по существу продольной оси А, чтобы воспринимать смещения пути.

Для этого точки соединения двух штанг 20 с продольными балками 10 расположены в горизонтальной плоскости, смещенной относительно горизонтальной плоскости, проходящей через шарнир 18. Согласно варианту осуществления изобретения, показанному на фигурах, точки соединения двух штанг 20 находятся в горизонтальной плоскости, расположенной над горизонтальной плоскостью, проходящей через шарнир 18. Согласно другому варианту, точки соединения двух штанг находятся в плоскости, расположенной под горизонтальной плоскостью, проходящей через шарнир 18. Штанги отстоят также друг от друга в поперечном направлении. Разность высот Н между горизонтальной плоскостью точек соединения штанг 20 и горизонтальной плоскостью, проходящей через шарнир 18, должна быть достаточной, чтобы ограничивать усилия, действующие на эти штанги 20 и на шарнир 18 при вертикальной нагрузке. Это расстояние Н должно быть по меньшей мере равно примерно 1/6 базы колесной тележки. Расстояние L между двумя штангами должно быть достаточным, чтобы ограничивать усилия, действующие на эти штанги и на шарнир, например, при усилиях, возникающих при входе в поворот. Это расстояние должно быть примерно равным 1/3 базы колесной тележки, движущейся по путям с нормальным промежутком, то есть с промежутком между рельсами, по существу равным 1435 мм.

Штанги 20 соединены с продольными балками 10 посредством шарниров 21 с по существу поперечно расположенными осями, чтобы обеспечить необходимую основную степень свободы двух полурам 8 относительно друг друга для преодоления смещений пути. Шарниры 21 штанг могут быть шарнирами в виде жесткой шаровой опоры или в виде сферического или цилиндрического резинового шарнира.

Согласно варианту осуществления изобретения, показанному на фиг.1, штанги 20 имеют, например, форму скобы, что позволяет разместить вторичную подвеску 22 в каждой из указанных штанг 20. В этом случае вторичная подвеска называется, «встроенной» в каждую штангу 20, как показано на фиг.1. В этом примере каждая штанга 20 состоит из двух элементов: первого элемента в виде скобы 23, соединенной шарнирами 21 с продольными балками 10, и второго элемента 25, расположенного на двух верхних частях скобы 23 и соединяющего указанные части между собой. Функцией этого второго элемента является предотвращение раздвигания скобы под действием продольных усилий, создаваемых вторичной подвеской 22. Вторичные подвески 22 обеспечивают вертикальное относительное перемещение колесной тележки 1 относительно рельсового транспортного средства, на котором установлена указанная колесная тележка 1. Вторичная подвеска 22 может быть пневматического типа или типа упругой подвески.

Первичная подвеска 16, которая воспринимает только вертикальные смещения, установлена между каждой продольной балкой 10 и буксой 14, 14', на который опираются эти продольные балки 10. В данном случае первичная подвеска 16 выполнена в виде узла, состоящего из двух шарниров 30, например цилиндрических резиновых, расположенных, соответственно, между поперечной балкой 12 и каждой буксой 14, 14' и физически соответствующих поперечной оси вращения колесной пары 4 по отношению к полураме 8 тележки, и из двух резиновых площадок 32, например, установленных между продольными балками 10 полурамы 8 и каждой буксой 14, 14'. Первичная подвеска 16 обеспечивает вертикальное перемещение колесной пары 4 относительно полурамы 8, то есть колесная пара 4 подвешена по отношению к раме по существу в вертикальном направлении. Первичная подвеска 16 имеет небольшие габариты.

Ее преимуществом является также уменьшения неподвешенных масс, что имеет большое значение, особенно для ведущих колесных тележек.

Такое строение колесной тележки позволяет, в частности, ограничивать угловые смещения между осью двигателя 24 и осью колесной пары 4.

Описанная колесная тележка является ведущей, то есть, по меньшей мере, одна из колесных пар 4 приводится во вращение двигателем 24. Согласно варианту осуществления, показанному на фиг.2, двигатель 24 вращает только одну колесную пару, тогда как в варианте осуществления, показанном на фиг.1, каждая из колесных пар 4 колесной тележки 1 приводится во вращение двигателями 24. Каждый двигатель расположен в поперечном направлении, то есть его ведущий вал расположен параллельно колесной паре, которую он вращает.

Двигатель 24 установлен, например, неподвижно относительно рамы колесной тележки 1 и закреплен, например, на поперечной балке 12 полурамы 8 посредством крепежной скобы 26. Он расположен вблизи колесной пары 4, которую он вращает, по существу между двумя колесами 2.

В одной из букс 14 колесной пары 4 установлен редуктор 28, связанный с двигателем 24. Опорные подшипники 38 буксы служат также подшипниками для зубчатого колеса редуктора 28. За счет этого редуктор 28 можно расположить максимально близко к колесу 2. Размещение редуктора 28 в буксе 14 позволяет сэкономить место, что высвобождает пространство в поперечном направлении. Таким образом, корпус редуктора выполняет функцию буксы и обеспечивает соединение с рамой 6 колесной тележки через шарниры 30 первичной подвески 16.

Как показано на фиг.3, между двигателем 24 и редуктором 28 расположена муфта 42. Эта муфта является, например, кулачковой или муфтой любого другого типа, компенсирующей небольшие смещения между рамой колесной тележки и колесной парой.

Ведущий вал двигателя 24 соединен на выходе с входом муфты 42, выход муфты 42 соединен с входным валом редуктора 28, а выходная шестерня редуктора 28 соединена с втулкой 34. Втулка 34 с одной стороны закреплена в центре колеса, а с другой стороны скреплена с расположенным коаксиально трансмиссионным валом 36, например, посредством шлицевого соединения. Противоположным концом трансмиссионный вал 36 соединен со второй втулкой 34', которая, в свою очередь, закреплена в центре противоположного колеса 2.

Втулки 34 и трансмиссионный вал 36 жестко связаны друг с другом и, следовательно, приводятся во вращение двигателем 24.

Две буксы 14, 14' одной колесной пары 4 соединены между собой балкой 40 моста и образуют недеформируемую конструкцию. Втулки 34 и трансмиссионный вал 36 вращаются внутри балки 40 моста в подшипниках 38, установленных в буксах 14, 14'. Поскольку буксы 14, 14' функционально отличаются друг от друга, подшипники 38, 38' могут быть не идентичными.

Кроме того, каждая букса 14, 14' связана с рамой 6 колесной тележки посредством описанного выше шарнира 30.

Узел, содержащий буксу 14 со встроенным в нее редуктором 28, балку 40 моста и противоположную буксу, образует единый трансмиссионный мост, обладающий торсионной жесткостью относительно оси колесной пары. Значение жесткости этого узла определяется таким образом, чтобы он воспринимал движения бокового раскачивания и обеспечивал преодоление смещений пути транспортным средством вокруг продольной оси с учетом шарнирного соединения двух полурамы рамы колесной тележки. Поскольку такое строение колесной тележки сводит к минимуму смещения при боковом раскачивании, то смещения муфты 42 тоже оказываются минимальными. Эти минимальные смещения позволяют установить между двигателем и редуктором кулачковую муфту.

Такая конструкция трансмиссии занимает небольшие габариты. Ведущая колесная тележка в соответствии с настоящим изобретением содержит легкую внутреннюю раму 6, мощный и подвешенный двигатель 24 и полуподвешенный редуктор 28, а также легкую в применении трансмиссию.

Другим преимуществом является экономия места по высоте первичной и вторичной подвесок, так как движения бокового раскачивания между колесной парой и рамой колесной тележки ограничены жесткостью узла «буксы - балка моста - штанги». Трансмиссия также имеет меньшую длину за счет уменьшения вертикального смещения, обеспечиваемого первичной подвеской 16 на уровне муфты 42.

Как вариант, трансмиссионный вал 36 может находиться не внутри балки 40 моста, а снаружи, например, над балкой 40 моста, как показано на фиг.1.

Рама колесной тележки может быть и не шарнирной. В этом случае трансмиссионный узел должен обладать минимальной торсионной гибкостью, чтобы воспринимать движения бокового раскачивания и обеспечивать прохождение смещений пути транспортным средством.

Реферат

Изобретение относится к рельсовым транспортным средствам, в частности к моторным тележкам. Тележка содержит две пары колес (2), попарно соединенных между собой посредством вала с образованием колесной пары (4); при этом колесные пары (4) соединены между собой при помощи рамы (6). Рама (6) включает в себя по меньшей мере две продольные балки (10), опирающиеся на буксы (14, 14') каждой колесной пары (4). Колесная тележка содержит также двигатель (24), закрепленный на раме (6) между колесами (2) колесной пары (4) и приводящий во вращение указанную колесную пару (4) через муфту (42) и редуктор (28), расположенный в одной из букс (14). Достигается снижение вертикальных усилий на путь при движении моторной тележки. 2 н. и 9 з.п. ф-лы, 3 ил.

Комментарии