Способ закалки рельсов и устройство для осуществления способа - RU2226557C2

Код документа: RU2226557C2

Чертежи

Описание

Изобретение относится к способу закалки рельсов или, по меньшей мере, головки рельса посредством усиленного охлаждения с превращением структуры из аустенитной в необходимую микроструктуру, стабильную при комнатной температуре.

Кроме того, изобретение включает в себя устройство для закалки рельсов или, по меньшей мере, головки рельса посредством усиленного охлаждения с превращением структуры из аустенитной в необходимую микроструктуру, стабильную при комнатной температуре, содержащее, в основном, опорное средство для рельсов и охлаждающее устройство.

Для железнодорожного транспорта с возрастающими нагрузками от оси на рельсы и таким же объемом перевозок рельсы должны иметь, с одной стороны, высокую износостойкость на участке рабочей поверхности полотна и, с другой стороны, высокий запас прочности вследствие изгибающего напряжения.

Известен способ закалки рельсов и/или головки рельса посредством термической обработки материала и посредством превращения структуры из аустенитной в микроструктуру, стабильную при комнатной температуре, при по меньшей мере, периодическом усиленном охлаждении (ЕР-358362 A1, AT 402941 В, ЕР 186372 В, WO 94/02652).

Охлаждение можно осуществлять путем нагружения, по меньшей мере, частей поверхности рельсов охлаждающей средой так называемым струйным или оросительным охлаждением или, по меньшей мере, частичным погружением рельса в охлаждающую ванну, причем предпочтительное использование прокатного нагрева следует считать уровнем техники.

В зависимости от примененных способов охлаждения известны проточные устройства (AT 323224 В, ЕР 186373 В1), транспортные средства-холодильники (DE 4237991 А1) и устройства погружения (DE 4003363 C1, AT 402941 В) для усиленного охлаждения рельсов или частей рельсов.

При использовании сплавов соответствующего химического состава при использовании способов закалки в соответствующих устройствах можно изготовить рельсы с повышенной твердостью и износостойкостью на участке рабочей поверхности головки рельса и с достаточным запасом прочности.

Большим недостатком известных способов закалки и охлаждающих устройств для рельсов следует считать возможную неоднородность распределения структуры по поперечному сечению в зависимости от длины рельса. Другими словами, если часть поверхности соответствующей обрабатываемой структуры и/или положение частей структуры в поперечном сечении рельса неравномерна по длине рельса, то это в возрастающей мере отражается чрезвычайно неблагоприятно на качестве рельса. Несмотря на точное соблюдение параметров технологического процесса и точное регулирование охлаждающих устройств в качестве рельсов неожиданно могут появиться различия, причем при чрезвычайно затратном контроле качества встречаются отдельные рельсы, которые уже не соответствуют требованиям к качеству.

В данном случае изобретение ставит цель устранить недостатки и создать способ вышеуказанного типа, с помощью которого по всей длине достигается постоянное распределение структуры в поперечном сечении рельса и обеспечивается высокое качество рельса.

Следующая задача изобретения заключается в создании устройства, с помощью которого локальная интенсивность охлаждения участков поверхности поперечного сечения сохраняется одинаковой по всей длине рельса.

В способе в соответствии с изобретением цель достигается посредством того, что рельс выпрямляют в аустенитном состоянии структуры, устанавливают горизонтально и надежно зажимают соосно с предохранением от изгиба, после чего при сохранении зажима и предохранения от изгиба рельс и/или, по меньшей мере, часть поперечного сечения рельса усиленно охлаждают известным способом, по меньшей мере, периодически температурой, которая выше точки Асз сплава, и структура претерпевает превращение.

Достигнутые изобретением преимущества следует усматривать, в основном, в том, что в аустенитном состоянии рельса производится выпрямление и после этого в соосно закрепленном состоянии от рельса с поверхности усиленно отводится тепло. Во время интенсивного охлаждения частей поперечного сечения рельса рельс находится в закрепленном по оси положении, что способствует постоянству удельной интенсивности охлаждения в осевом направлении. Многочисленные исследования показали, что если во время интенсивного охлаждения, по меньшей мере, частей рельса возникает даже незначительный изгиб рельса, то может измениться местная кривая охлаждения на участке поверхности, вследствие чего оказывается значительное влияние на формирование структуры при превращении из аустенитного состояния сплава. В соответствии с изобретением, соосное горизонтальное закрепление при термической обработке рельса обеспечивает одинаковый профиль свойств материала по поперечному сечению и по длине рельса.

Особенно экономичное осуществление способа достигается в том случае, когда выпрямление, позиционирование и закрепление соосно рельса производятся непосредственно после последнего стола обработки с использованием прокатного нагрева.

Технологически, но также и для необходимого распределения структуры по поперечному сечению может быть целесообразно рельс закрепить в вертикальном положении, причем головку рельса направить вертикально вверх. При этом является преимуществом, если тепло удаляется с рельса струйным охлаждением, причем, если смотреть в продольном направлении, на участках поверхности поперечного сечения симметрично оси по высоте рельса используется одинаковая интенсивность охлаждения.

С целью повышения надежности изготовления рельсов с необходимым профилем свойств и обеспечения хорошей износостойкости рабочей поверхности может быть целесообразным закреплять рельс в подвешенном положении, причем головка рельса направлена вертикально вниз. Такое позиционирование оказалось целесообразным также потому, что благодаря этому от рельса или только от головки рельса тепло отводится путем погружения в охлаждающую жидкость.

Для регулируемого охлаждения до необходимой температуры с высокой интенсивностью охлаждения охлаждающей среды и прерывания усиленного охлаждения по соображениям кинетики охлаждения может иметь место преимущество, если охлаждение рельса производится в периодическом режиме по времени и/или по месту, что касается участка поверхности поперечного сечения. При этом может также иметь важное значение, если рельс после усиленного охлаждения освобождается, выдерживается при повышенной температуре и/или оставляется для охлаждения при неподвижном воздухе до комнатной температуры.

Особенно целесообразным оказалось применение способа, в котором охлаждение или закалка и соответственно термическая обработка рельса производятся по всей длине, ввиду особой равномерности и высокого качества, а также получения их оптимальных эксплуатационных качеств.

Следующая задача изобретения в устройстве, согласно родовому признаку, решается посредством того, что опорное средство рельса выполнено в виде несущей конструкции с соответствующей рельсу длиной и с высоким моментом сопротивления изгибу, а также с элементами позиционирования и/или разъемными зажимными средствами для установки рельса.

Преимуществом жесткой при изгибе и крутильно-жесткой несущей конструкции является осевое закрепление рельса, даже если по причине разного распределения масс и/или разной интенсивности охлаждения по поперечному сечению при интенсивном охлаждении создаются изгибающие усилия. Также значительны преимущества закрепления по оси в части нагружения охлаждающей средой или смачивания поверхности охлаждающей жидкостью, так как тем самым обеспечивается точное выравнивание на необходимых участках рельса с хорошей равномерностью по длине рельса. Благодаря этому для предусмотренных зон поперечного сечения можно с высокой точностью добиться необходимых скоростей охлаждения и тем самым требуемого формирования структуры.

Технологически, а также и в отношении применения целесообразно, если несущая конструкция выполнена в виде сварной конструкции, на которой установлено, по меньшей мере, три выравниваемых горизонтально элемента позиционирования, предпочтительно по длине с промежутками 0,5 м между элементами позиционирования.

Простое и надежное устройство выполняется, если разъемные зажимные элементы выполнены в виде прижимов для лежащих на элементах позиционирования рельсов.

Также целесообразно, чтобы разъемные зажимные элементы с выравнивающими поверхностями для позиционирования рельса были выполнены в горизонтальном продольном осевом направлении.

Для того, чтобы получить по возможности равномерную структуру по длине рельса и не оказать существенного влияния на интенсивность охлаждения по месту, целесообразно, если элементы позиционирования и зажимные элементы имеют уменьшенную поверхность прилегания к рельсам, например, имеют клиновидную форму. Тем самым можно не допустить так называемых “soft spots” и соответственно пятнистости рельса.

При тщательной установке сопел и/или при использовании, по существу, свободной от взвешенных частиц воды целесообразно, если охлаждающее устройство для рельсов выполнено в виде распыляющего воздух и/или воду участка с одинаковой по длине интенсивностью охлаждения.

Если же охлаждающее устройство выполнено в виде погружной ванны с охлаждающей жидкостью, то можно простым путем регулировать интенсивность охлаждения, которая воздействует на погруженные зоны рельса, добавкой синтетических материалов.

Если далее регулирование выполнено таким образом, что несущая конструкция рельса и охлаждающее устройство могут перемещаться относительно друг друга в направлении вертикали рельса в поперечном сечении, то циклы и/или один цикл охлаждения частей рельса можно осуществить особенно эффективно.

Особенно простое устройство можно выполнить или дооборудовать, если несущая конструкция соединена с погружной ванной, имеющей установленные горизонтально элементы позиционирования, и рельс устанавливается с помощью зажимных элементов, например, прижимов, на элементы позиционирования. При этом зажимные элементы можно особо простым образом выполнить в виде прижимных грузов и установить, по меньшей мере, на периферийных участках рельса.

Для квазиизотермической термообработки является преимуществом, если устройство применяется для прерывистой закалки рельсов или их частей поперечного сечения.

Изобретение поясняется ниже более подробно с помощью чертежей, каждый из которых представляет пример выполнения.

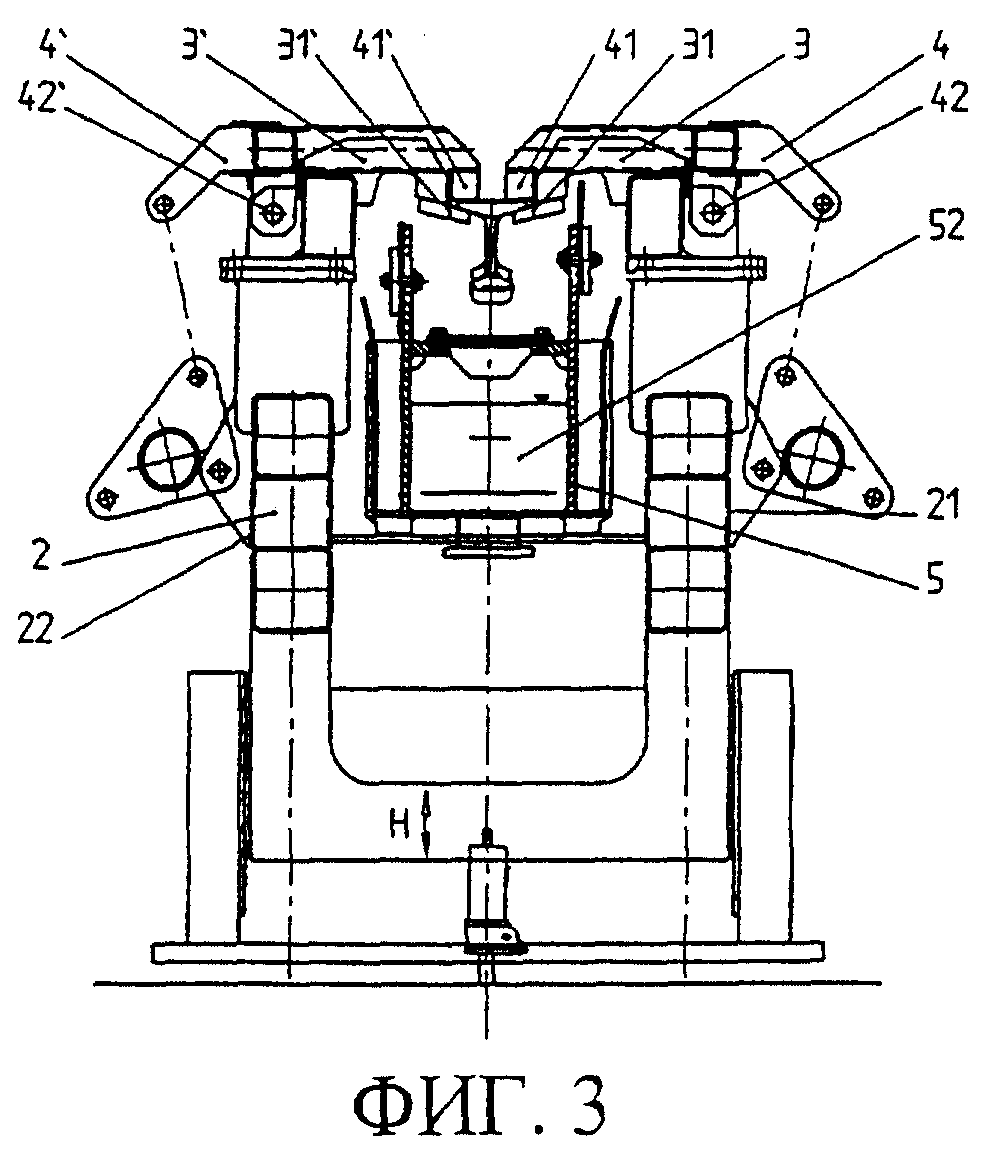

Показано: фиг.1 - устройство для закалки подвешенных рельсов погружением с вертикальной установкой зажимного средства, фиг.2 - устройство для струйной закалки установленных вертикально рельсов, фиг.3 - устройство с вращающимся зажимным средством, фиг.4 - устройство с прижимным грузом в качестве зажимного средства.

Фиг.1 показывает схематически устройство для соосного закрепления рельса 1 в подвешенном положении. Несущая конструкция 2, выполненная крутильно-жесткой из двух коробчатых профилей 22, 21, поддерживает подвижные клещевые элементы позиционирования 3, 3', имеющие, по существу, горизонтальные поверхности прилегания 31, 31' для рельса 1. После ввода рельса 1 и замыкания элементов позиционирования 3, 3' зажимной элемент 41, например, с помощью гидравлически приводимого поршня может обеспечить соосное закрепление рельса, который затем, например, путем опускания несущей конструкции 2 подается в охлаждающее устройство 5, например, в погружную ванну 51 с охлаждающей жидкостью 52. После, по меньшей мере, частичного охлаждения, по меньшей мере, одной части рельса 1 его можно вынуть из охлаждающей среды путем поднятия несущей конструкции 2 в направлении Н и снять по ослаблении зажимного средства 4' и элемента позиционирования 3.

Фиг.2 показывает рельс 1, закрепленный вертикально в несущей конструкции 2 с фиксированием от изгиба. Данная несущая конструкция 2 состоит, например, из нижней и верхней коробчатых рам 21, 22, крутильно-жестко соединенных между собой. Для соосного закрепления производится установка рельса 1 на детали позиционирования 23 и замыкание элементов позиционирования 3, 3', имеющих скошенные поверхности прилегания 31, 31', путем поворота, например, гидравлическими средствами 6.

На фиг.3 раскрыто устройство согласно изобретению, которое имеет установленные по сторонам рамные элементы 21, 22 несущей конструкции 2. Для закрепления рельса 1, опирающегося на элементы позиционирования 3, 3' с поверхностями прилегания 31, 31', зажимные средства 4, 4' поворачивают вокруг центров вращения 42, 42', и их поверхности прилегания 41, 41' примыкают к подошве рельса и таким образом закрепляют рельс 1. Путем выполнения относительного движения Н можно осуществить погружение рельса в охлаждающую среду 52.

На фиг.4 схематически показано горизонтальное положение рельса 1. Рельс 1 с направленной вниз головкой 11, вводится в погружную ванну 51 охлаждающего устройства 5 с охлаждающей жидкостью 52 и опирается на установленные в ней элементы позиционирования 3. Для крепления в соосном горизонтальном положении производится укладка прижимных грузов 40, которые можно перемещать с помощью фиксирующих средств 42, на рельс 1, причем элементы позиционирования 3, 3' можно опустить для получения небольшого зазора с поверхностями прилегания 31, 31', например, 0,5 мм. Для вывода рельса 1 из охлаждающего устройства 5 производится, например, подъем прижимных грузов 40 и подъем вверх элементов позиционирования 3, 3'. Но можно также опускать охлаждающее устройство 5.

Реферат

Изобретение относится к способу и устройству для закалки рельсов или, по меньшей мере, головки рельса. Техническим результатом является получение одинакового распределения структуры по длине рельса в поперечном сечении рельса и обеспечение высокого качества рельса. Для достижения технического результата рельс в аустенитном состоянии структуры выпрямляют, позиционируют горизонтально и закрепляют на подошве соосно с фиксацией от изгиба. Сохраняя закрепление от изгиба, рельс и/или, по меньшей мере, часть поперечного сечения рельса, периодически усиленно охлаждают с температуры выше точки Ас3 сплава рельса с обеспечением превращения аустенитной структуры в необходимую микроструктуру, стабильную при комнатной температуре. Способ осуществляют в устройстве, содержащем опорное средство, выполненное в виде несущей конструкции с длиной, соответствующей длине рельса и с высоким моментом сопротивления изгибу, с элементами позиционирования и/или разъемными зажимными средствами для установки рельса. 2 с. и 19 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ термической обработки профилированного проката, устройство для его осуществления и профилированный прокат

Профилированный прокат и способ его изготовления

Комментарии