Система автоматической транспортировки груза на монорельсе посредством электрических платформ с боковым стабилизатором - RU2476337C2

Код документа: RU2476337C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к системе для автоматической транспортировки грузов посредством электрических платформ, движущихся по монорельсу, причем платформы оснащены горизонтальным боковым стабилизатором с соответствующим контактом энергопитания.

В целом система состоит из двух монорельсов, выходного монорельса и входного монорельса, с центральной опорной конструкцией между ними, на которой имеются часть стабилизирующего устройства, элементы энергопитания и мобильные средства технического обеспечения и безопасности.

Областью использования изобретения является транспортировка грузов по стационарным рельсам, однако не исключается также возможность транспортного использования для людей.

Уровень техники

Современная техника транспортировки грузов ориентирована в основном на дорожный транспорт. Такой транспорт связан с использованием высокоскоростных двигателей, работающих на дизельном топливе и дающих мощность, например, 350 л.с. и скорость 98 км/ч. Эти двигатели являются значительным источником вредных выбросов и глобального потепления, в которое они вносят существенный вклад.

Эти условия в комбинации с автомобильными дорожными пробками вызывают высокое удельное потребление топлива на тонно-километр транспортируемого груза, что в скором времени станет неприемлемым и повысит затраты в транспортном секторе экономики.

Уровень дорожно-транспортных происшествий со смертельным исходом на дорогах связан с наличием и типом современного транспорта примерно на 13%.

Современное состояние транспорта требует от человека затрат энергии и вызывает усталость, которая значительно влияет на здоровье в этом секторе экономики. Это отражено в разделе 6.3.3.5 Стратегического плана транспортной инфраструктуры (Plan Estrategico de Infraestructuras del Transporte, PEIT 2005-2020), в котором намечены стимулы, чтобы достигшие определенного возраста водители оставляли эту профессию.

Современные инфраструктуры этого вида транспорта, связанного с грузовыми автоперевозками, негативно влияют на транспортную отрасль из-за условий безопасности в этих структурах. Примером тому являются виадуки и туннели.

Разумеется, значительный объем перевозок осуществляется по обычной железной дороге.

Однако было доказано, что эта система медлительна и слишком дорога по стоимости, поскольку не является очень гибкой. Система требует очень больших затрат и не особенно эффективна в тех случаях, когда состав из шестидесяти или семидесяти контейнеров не загружен полностью.

Срочная отправка контейнеров практически неосуществима, так что приходится прибегать к автодорожным перевозкам, проблемы которых уже описаны выше, не считая того, что проезд людей имеет приоритет, что дополнительно замедляет транспортировку по дорогам с односторонним движением.

Настоящее изобретение направлено на решение следующих основных задач:

- Снижение потребления энергии на тонно-километр транспортируемого груза за счет более низкой скорости движения с прямым влиянием на аэродинамическое сопротивление, которое является функцией квадрата скорости, и соответственно, на мощность, которая является функцией его куба.

- Снижение потребления энергии за счет более низкого сопротивления качению по монорельсу по сравнению с качением резиновых колес по асфальту.

- Снижение глобального потепления и выбросов СO2, поскольку изобретение предусматривает потребление электричества, генерируемого работающими на природном газе станциями с комбинированным циклом, что устраняет потребление дизельного топлива.

- Сотрудничество в области снижения дорожно-транспортных происшествий на дорогах и магистралях благодаря снижению присутствия грузового транспорта одновременно с транспортным движением людей и транспортировке грузов отдельно посредством специальных инфраструктур.

- И наконец, снижение затрат на структуры в расчете на тот же тоннаж транспортировки, поскольку требуемые для данного способа инфраструктуры намного экономичнее обычной железной дороги.

Хотя предпринимались некоторые попытки использования монорельсов для транспортировки как людей, так и грузов, не выявлено документов с решениями, в которых существующие проблемы решались бы так же эффективно и экономично, как в решении по настоящему изобретению.

Раскрытие изобретения

Система в целом образована центральной опорной конструкцией двойной Т-образной формы с верхней полкой, над которой установлены обычные двойные рельсы, по которым вдоль всей трассы может перемещаться колесное средство технического обеспечения и безопасности, и с соответствующим двойным ограждением.

Между нижней частью верхней полки центральной опорной конструкции и верхней частью нижней полки этой конструкции, в ее внутренней части расположены контакт энергопитания транспортной платформы, соответствующим образом защищенный изолятором, и основное колесо шарнирной балки, которое перемещается с опорой на нее (центральную опорную конструкцию).

Пневмоколеса для опоры и контроля шарнирной балки опираются на нижнюю часть нижней полки.

Эта центральная опорная конструкция прочно закреплена в земле в том же месте, что и монорельсы.

Соответствующие монорельсы, по которым движутся транспортные платформы, прочно закреплены в земле на определенном расстоянии от описанной центральной опорной конструкции и симметрично по отношению к ней.

Транспортные платформы образованы прямоугольными рамами, приспособленными для перевозки на своей верхней стороне обычных контейнеров безопасным и удобным для операций образом.

В нижней центральной части этих рам имеется несколько колес, выровненных в ряд в направлении качения, перемещающихся по монорельсу.

Этот комплект колес снабжен эффективной системой подвески, системой демпфирования толчков и комплектом тормозов, установленных в рамах, для данной цели.

Одно из колес, называемое ведущим колесом, соединено с электромотором для перемещения системы по монорельсам за счет привода через зубчатую передачу, которая, в свою очередь, работает в качестве редуктора.

Горизонтальная стабилизирующая балка отходит от стороны транспортной платформы, причем на конце балки имеется подвижный электрический контакт, расположенный дальше внутрь относительно пневмоколеса, движущегося между полками центральной конструкции, и предусмотрены также два вспомогательных колеса, поддерживаемые шарнирными соединительными тягами, причем эти вспомогательные колеса имеют в качестве дорожки качения нижнюю часть нижней полки центральной конструкции, при этом оба колеса снабжены пружиной сжатия, которая удерживает основное пневмоколесо прижатым к его поверхности качения, при этом создаваемое контактное усилие направлено вверх.

В результате устойчивость платформы обеспечивается посредством стабилизирующей балки таким образом, что три пневмоколеса, то есть основное пневмоколесо и вспомогательные колеса, под действием пружины сжатия и за счет создаваемых грузом условий работы конструкции (направленного вниз веса) обеспечивают постоянный контакт основного пневмоколеса с поверхностью качения с заданным усилием (Е). Для еще большей безопасности и для обеспечения положительного направленного вниз усилия давления предусмотрено, что вертикальная ось комплекта колес слегка смещена от оси симметрии платформы в сторону противоположной стороны стабилизирующей балки. Таким образом создается контролируемый опрокидывающий момент от груза и веса платформы, обеспечивающий положительную величину реакции от усилия «Е».

Краткий перечень чертежей

Изобретение поясняется чертежами на четырех листах, причем одними и теми же позициями обозначены одни и те же элементы, а именно:

1 - платформа

2 - монорельс

3 - крепление монорельса в земле

4 - выровненные колеса

5 - электромотор

6 - зубчатая передача

7 - электрические тормоза

8 - система подвески

9 - гидравлические демпферы толчков

10 - контейнер

11 - стабилизирующая балка

12 - основное колесо

12b - поверхность качения

13 - пневмоколеса

14 - шарнирные соединительные тяги

15 - пружина сжатия

15' - подвижный контакт энергопитания

16 - изоляторы

16' - контакт энергопитания

17 - рама для установки тормоза

18 - электрическая/электронная панель

19 - верхний проход центральной опорной конструкции

32 - центральная опорная конструкция

33 - верхняя полка центральной опорной конструкции

20 - поверхность качения нижней стороны верхней полки

34 - нижняя полка центральной опорной конструкции

35 - верхняя дорожка качения нижней полки

36 - нижняя дорожка качения нижней полки

37 - рельсы прохода технического обслуживания

38 - ограждение безопасности

39 - колесное средство технического обеспечения и безопасности

На чертежах:

фиг.1 изображает на виде сбоку платформу, колеса и несущий монорельс,

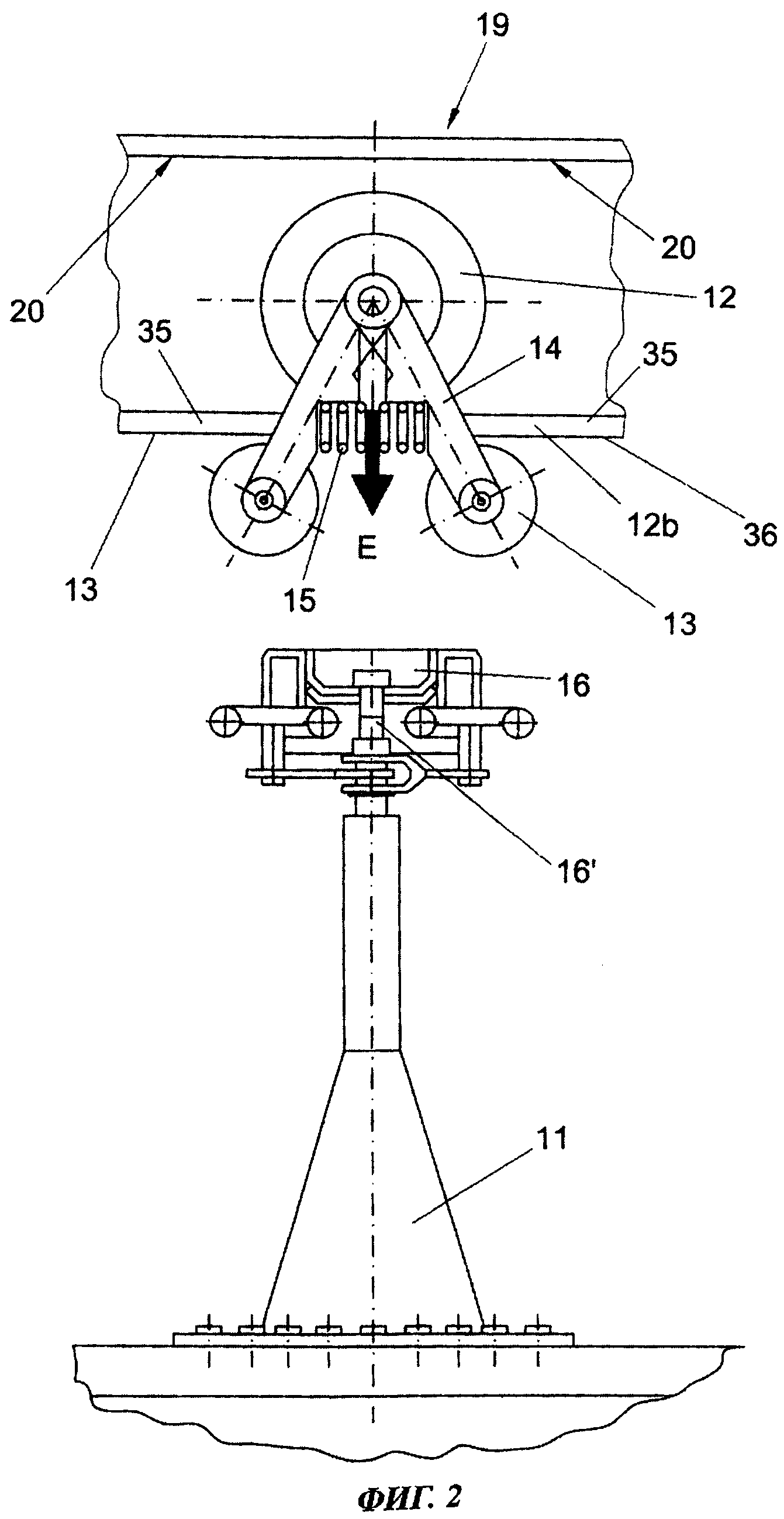

фиг.2 изображает стабилизирующую балку на виде сбоку и сверху,

фиг.3 изображает в разрезе центральную опорную конструкцию и стабилизирующие балки в их рабочем положении,

фиг.4 изображает в разрезе всю систему в рабочем положении.

Осуществление изобретения

В одном из примеров осуществления изобретения система образована центральной опорной конструкцией 32, которая имеет двойную Т-образную форму с верхней полкой 33. Верхняя часть 35 этой полки сформирована в виде дорожки качения с установленными на ней обычными двойными рельсами 37, по которым вдоль всей трассы перемещается колесное средство 39 технического обеспечения и безопасности, и с соответствующим двойным ограждением 38 безопасности. Это колесное средство 39 может быть обычным мобильным средством, предпочтительно с приводом, работающим на дизельном топливе, так что в случае сбоев в энергосистеме оно может служить для технического обеспечения и аварийного средства помощи.

Между нижней частью 20 этой верхней полки 33 центральной опорной конструкции и дорожкой качения, которая соответствует верхней части нижней полки 34 конструкции, во внутренней части центральной опорной конструкции расположены контакт 16' энергопитания транспортной платформы, соответствующим образом защищенный изолятором 16, и основное пневмоколесо 12 шарнирной балки 11, которое перемещается с опорой на обе поверхности качения.

Пневмоколеса 13 для опоры шарнирной балки 11 опираются на дорожки качения, соответствующие нижней поверхности 36 нижней полки 34.

Центральная опорная конструкция 32 прочно укреплена в земле в том же месте, что и монорельсы.

Соответствующие монорельсы 2, по которым движутся транспортные платформы 1, прочно укреплены с помощью шпал 3 на определенном расстоянии от ранее описанной центральной опорной конструкции 32 и симметрично по отношению к ней.

Транспортные платформы 1 образованы прямоугольными рамами, приспособленными для перевозки на своей верхней стороне обычных контейнеров 10 безопасным и удобным для операций образом.

В нижней центральной части этих платформ 1 имеется несколько колес 4, выровненных в ряд в направлении качения, перемещающихся по монорельсу 2.

Этот комплект колес 4 имеет эффективную систему 8 подвески, систему 9 демпфирования толчков, образованную независимыми гидравлическими демпферами толчков, число и расположение которых пропорционально нагрузке и ее распределению, а также электрические тормоза 7, предпочтительно установленные в рамах 17, расположенных соответственно данной цели.

Одно из выровненных в ряд колес 4 является так называемым ведущим колесом, поскольку оно соединено с электромотором 5, который обеспечивает движение платформы по монорельсу 2 за счет привода через зубчатую передачу 6, которая, в свою очередь, работает в качестве редуктора.

Горизонтальная стабилизирующая балка 11 отходит от боковой стороны транспортной платформы. На конце балки 11 имеется подвижный контакт 15' энергопитания, который отбирает ток для системы посредством контакта 16' энергопитания.

Основное пневмоколесо 12, следующее между полками 33 и 34 центральной опорной конструкции 32, расположено ближе к наружной стороне на стабилизирующей балке 11, а два вспомогательных колеса 13, поддерживаемые шарнирными соединительными тягами 14, расположены еще ближе к наружной стороне.

Эти вспомогательные колеса 13 имеют в качестве дорожки качения нижнюю часть нижней полки 34 центральной опорной конструкции. При этом оба колеса снабжены пружиной 15 сжатия (фиг.2), которая удерживает основное пневмоколесо 12 прижатым к его поверхности качения, при этом создаваемое контактное усилие направлено вверх.

В результате устойчивость платформы 1 обеспечивается посредством стабилизирующей балки 11 таким образом, что три пневмоколеса, то есть основное пневмоколесо 12 и вспомогательные колеса 13, под действием указанной пружины сжатия и за счет создаваемых грузом условий работы (направленного вниз воздействия веса) обеспечивают постоянный контакт основного пневмоколеса 12 с поверхностью качения с заданным усилием Е. Для большей безопасности и для обеспечения постоянного направленного вниз усилия давления предусмотрено, что вертикальная ось комплекта колес 4 немного смещена от оси симметрии платформы в сторону противоположной стороны стабилизирующей балки. Считается, что расстояния в 10 см между двумя осями достаточно для достижения оптимального эффекта стабилизации. Таким образом создается контролируемый опрокидывающий момент от груза и веса платформы, обеспечивающий положительную величину реакции от усилия Е.

Устойчивость системы в различных условиях эксплуатации определяется расчетными величинами нагрузки Е, которые могут быть следующими в качестве примеров:

- Восемь тонн груза, хорошо распределенного в состоянии покоя или прямолинейного движения, дают результат Е=1600 кг.

- Восемь тонн груза, смещенного на 15% в состоянии покоя или прямолинейного движения, дают результат Е=750 кг.

- Восемь тонн на криволинейном участке радиусом 200 м с уклоном 5° дают нагрузку в 1600 кг.

Считается, что транспортировка грузов, описанная выше таким функциональным образом, имеет оптимальную эффективность при осуществлении посредством последовательного ряда независимых платформ, отстоящих друг от друга на программируемые расстояния в соответствии с загрузкой линии, причем эти расстояния часто составляют 85 м между платформами.

Приводная система должна обеспечивать подходящую транспортную скорость, при этом наиболее подходящей является скорость 50 км/ч, что соответствует расстоянию 1200 км в сутки.

Что касается электромотора 5, для обеспечения равномерного результата он был выбран мощностью 100 кВт (130 л.с.) с напряжением 3000 В и является мотором индукционного асинхронного типа с системой электронного регулирования мощности, способной автоматически управляться сигналами, подаваемыми оперативной программой каждой платформы и заключенной в электрической/электронной панели 18, расположенной в каждой платформе 1.

Таким же образом было принято решение, что трансмиссия к переднему ведущему колесу платформы 1 предпочтительно образована зубчатой передачей 6 по типу эпициклоидальной передачи Глисона.

В отношении электрических тормозов 7 подходящими были признаны электрические тормоза EBS в комбинации с дисковыми тормозами с ограничителем усилия по сигналам, получаемым от обычной, также предусмотренной антиблокировочной системы.

Было рассчитано, что подходящим размером для тормозных колодок является площадь поверхности, по меньшей мере равная 150 см2.

Выбрана система 8 подвески с пневматическими амортизаторами под давлением, причем давление в них и их высота может регулироваться в соответствии с нагрузкой, а система 9 демпфирования толчков выбрана в виде гидравлических демпферов толчков.

Для улучшения работы системы и обеспечения реальной эффективности автоматизации была спроектирована автоматическая система торможения, остановки и ускорения.

Эта система управляется оперативной программой, которая находится в электрической/электронной панели 18 на платформе 1. Программа разработана для выполнения следующих операций.

Операция торможения платформы для разгрузки или загрузки запускается с помощью сигнала, получаемого за 85 м до того, как контейнер достигает станции назначения. После этого момента начинается регулирование гидравлического давления, которое приводит в действие дисковые тормоза, обеспечивая режим постоянного замедления, в то время как контейнер зацепляется четырьмя крюками и перемещается по рольгангу к транзитным погрузочно-разгрузочным площадкам до прибытия соответствующего грузового автомобиля, который увозит груз.

Во время этой операции платформа фиксируется посредством электрического тормоза, который деактивируется, когда платформа освобождается от груза или получает новый груз.

Вслед за этим моментом электромотор разгоняет платформу, также с постоянным ускорением, до достижения крейсерской скорости, установленной в 50 км/ч.

Операции торможения и ускорения выполняются в пределах секунд. В качестве поясняющего примера приводятся следующие эмпирические данные:

- Путь торможения = 85 м.

- Путь разгона = 170 м.

- Время торможения = 11 с.

- Время разгона = 22 с.

- Тормозное замедление = 1,4 м/с2

- Ускорение разгона = 0,7 м/с2.

Эмпирическим образом было проверено, что эти операции могут быть выполнены без превышения максимального коэффициента трения колес о монорельс.

Контейнеры, возможно, числом не более четырех, следующие за контейнером, который должен выполнить остановку, также начинают предварительное замедление с помощью системы выдерживания запрограммированных расстояний для этой операции. Результатом является снижение скорости без остановки при сохранении скорости порядка 5 м/с (17 км/ч), что обеспечивает за счет такой задержки достаточно времени для разгрузки останавливаемой платформы.

По завершении разгрузки и/или загрузки все контейнеры начинают ускорение до повторного достижения крейсерской скорости.

Одним из наиболее позитивных последствий изобретения является его использование в энергетическом аспекте.

Потребление природного газа в качестве первичной энергии для генерирования электричества для питания моторов системы, создающих используемую механическую энергию, ведет к общему кпд двух преобразований, равному 0,522, получаемому в качестве произведения кпд электромотора, равного 0,9, и кпд генерирующей электростанции, равного 0,58.

Оценка этого результата в сравнении с современным уровнем техники с использованием двигателей на дизельном топливе дает положительный итог, который выражается в 890 миллионах киловатт-часов для гипотетических десяти миллионов тонн в год при транспортировке по входной и выходной линии длиной 100 км.

Кроме того, загрязнение окружающей среды выбросами CO2 при идентичных условиях снижается до более низких выбросов величиной 300 тысяч тонн в год. При этом было учтено, что дизельное топливо дает выброс CO2 величиной 72 кг/ГДж, а природный газ выделяет 54 кг/ГДж.

Постоянная инспекция и мелкое техническое обслуживание может выполняться инспекторами и операторами, следующими по линии на колесном средстве 39 технического обеспечения и безопасности.

Для более серьезных повреждений, требующих остановки линии, предусмотрена помощь вертолета, который может транспортировать операторов, ремонтные материалы или, при необходимости, снять контейнер или платформу, вызвавшие повреждение на линии.

На каждой промежуточной станции может быть предусмотрена ремонтная мастерская и вертолетная площадка для такого аварийного обслуживания.

Вслед за описанием характера изобретения и средств для его осуществления следует отметить, что в описанном и представленном на чертежах устройстве возможны различные изменения и модификации, не выходящие за пределы основных решений, которые указаны в предыдущем тексте и являются предметом защиты в формуле изобретения.

Реферат

Система образована центральной опорной конструкцией (32) двойной Т-образной формы с верхней полкой (33), верхняя часть (35) которой сформирована в виде дорожки качения с установленными на ней двумя обычными рельсами (37), по которым вдоль всей трассы может перемещаться колесное средство (39) технического обеспечения и безопасности, и с соответствующим двойным ограждением (38) безопасности. Между нижней частью (20) верхней полки центральной опорной конструкции и дорожкой качения, которая соответствует верхней части нижней полки (34) указанной конструкции, в ее внутренней части расположены контакт (16') энергопитания транспортной платформы, соответствующим образом защищенный изолятором (16), и основное пневмоколесо (12) шарнирной балки (11), которое перемещается с опорой на обе поверхности качения. Пневмоколеса (13) для опоры шарнирной балки опираются на дорожку качения, соответствующую нижней поверхности (36) нижней полки. Снижается энергоемкость транспортирования. 5 з.п. ф-лы, 4 ил.

Комментарии