Транспортное устройство - RU2544427C1

Код документа: RU2544427C1

Чертежи

Описание

Изобретение относится к транспортному устройству, согласно признакам ограничительной части п. 1 формулы изобретения.

Такое транспортное устройство известно также под названием «система подвесной монорельсовой дороги», в частности, для использования при подземных разработках. При этом во многих случаях движение транспортировочного состава осуществляется с помощью приводных блоков с фрикционными колесами, которые прижимаются по бокам образованного из рельсовых звеньев направляющего рельса к шейке рельсовых звеньев. Вследствие сильно колеблющихся коэффициентов трения, которые имеют значения между 0,2 и 0,5, можно передавать через каждое фрикционное колесо лишь ограниченную приводную силу. Такая приводная сила в большинстве случаев достаточна при горизонтальной работе при сравнительно небольших нагрузках. Однако если необходимо перемещать большие грузы и дополнительно к этому преодолевать еще и подъемы, а также спуски, то на практике обычно соединяют несколько приводных блоков в приводные цепочки. С этим связаны относительно высокие расходы на оборудование и трубопроводы, поскольку фрикционные колеса, как правило, прижимаются с помощью гидравлической силы к шейкам рельсовых звеньев, и дополнительно требуются приводимые в действие гидравлически или механически тормозные агрегаты.

Кроме того, к уровню техники относится так называемый смешанный режим работы (DE 42 20 527 А1). При этом каждый приводной блок имеет над каждым фрикционным колесом меньшее в диаметре зубчатое колесо. Фрикционные колеса выводятся из сцепления с шейками рельсовых звеньев имеющего двутавровое поперечное сечение направляющего рельса, когда зубчатые колеса вводятся в зацепление с зубчатыми рейками, которые проходят в некоторых зонах над направляющим рельсом. Поскольку фрикционные колеса приводятся в движение с помощью гидравлической энергии, то образуются различные относительные скорости вращения и тем самым также различные углы зацепления зубчатых колес, поскольку они перемещаются несинхронно относительно друг друга. Кроме того, это обуславливается также различным проскальзыванием, а также прохождением через повороты транспортного устройства. Поэтому необходима синхронизация скоростей вращения зубчатых колес с ориентацией на фрикционные колеса.

За счет того что в известной системе зубчатые рейки расположены над направляющим рельсом, находящиеся в зацеплении с ними зубчатые колеса лежат на относительно большом расстоянии друг от друга. Это требуется для вывода фрикционных колес из сцепления. Кроме того, при смешанном режиме работы наблюдается относительно неспокойных ход, что объясняется относительно небольшим количеством зубьев зубчатых колес. Поэтому необходимы боковые направляющие для тяговой машины. Кроме того, необходимо обеспечивать вхождение зубчатых колес с правильной глубиной в зацепление с зубчатой рейкой.

Дополнительно к этому, вследствие различных диаметров фрикционных колес и зубчатых колес изменяется скорость движения. Однако желательно иметь как можно более плавный и без рывков переход между приводом с помощью фрикционных колес и с помощью зубчатых колес. Однако предпосылкой этому является более быстрое вращение находящихся в зацеплении с геометрическим замыканием зубчатых колес, чем фрикционных колес. Кроме того, за счет частого вхождения в зацепление отдельных зубьев неизбежен повышенный износ зубчатых колес.

Из DE 198 27 037 А1 известно транспортное устройство для людей и грузов, которое имеет транспортировочный блок, который принудительно направляется по рельсам. Транспортировочный блок содержит синхронные приводы с несущими колесами, которые катятся по двум лежащим противоположно друг другу сторонам уголкового профиля. Кроме того, синхронные приводы имеют зубчатые колеса, которые катятся по рельсу с роликовыми пальцами. Зубчатые колеса проходят рядом с несущими колесами, при этом рельсы с роликовыми пальцами закреплены на уголковых профилях. Кроме того, для направления синхронных приводов еще предусмотрены боковые пары направляющих роликов. Рельсы с роликовыми пальцами состоят каждая из U-образного профиля и вставленных между плечами U-образного профиля пальцев.

В GB 2 096 957 А раскрыто транспортное устройство с выполненным в виде лестницы направляющим рельсом из двух продольных перемычек и вставленными поперек между продольными перемычками перекладинами. Перекладины предназначены для движения по ним крыльчатки, которая имеет несколько взаимодействующих с перекладинами крыльев. Крыльчатка предназначена для приема грузов.

Исходя из уровня техники, в основу изобретения положена задача создания транспортного устройства, в котором даже при больших нагрузках как в горизонтальном режиме, так и на подъемах и спусках обеспечивается безукоризненное взаимодействие приводных блоков с направляющим рельсом и дополнительно к этому могут быть минимизированы механические и гидравлические затраты на выполнение тяговой машины.

Решение задачи согласно изобретению достигается с помощью признаков п. 1 формулы изобретения.

Предпочтительные модификации изобретения являются предметом зависимых пунктов формулы изобретения.

В соответствии с этим каждое рельсовое звено направляющего рельса образовано из двух проходящих параллельно друг другу фланцев и из нескольких соединяющих расположенные друг над другом фланцы пальцев. Приводной блок тяговой машины снабжен зубчатым колесом, который с одной стороны направляющего рельса взаимодействует с геометрическим и силовым замыканием с пальцами. То есть зубчатое колесо катится по пальцам. При этом тяговая машина опирается с помощью несущих роликов на внутренние стороны нижних фланцев рельсовых звеньев. Зубчатое колесо предпочтительно имеет вертикальную среднюю ось, т.е. средняя ось проходит параллельно пальцам. Тяговая машина может опираться по бокам с помощью опорных роликов на направляющий рельс. Опоры предпочтительно прилегают к боковым поверхностям нижнего фланца.

Таким образом, в решении согласно изобретению по всей длине направляющего рельса в зоне приводного блока имеется постоянное зацепление с геометрическим замыканием зубчатого колеса с пальцами рельсовых звеньев. При этом диаметр зубчатого колеса может быть примерно равен диаметру обычных фрикционных колес. Это возможно потому, что с поверхностями шейки не должны приходить в соприкосновение фрикционные колеса, а лишь исключительно зубчатое колесо катится по пальцам. Кроме того, такое выполнение позволяет дополнительно выполнять зубчатое колесо с меньшей толщиной, чем это требуется для фрикционного колеса из-за обязательно требующейся фрикционной поверхности.

Кроме того, постоянное зацепление с геометрическим замыканием зубчатого колеса с пальцами имеет то преимущество, что можно проще выполнять тормозные приспособления. При этом зацепление с геометрическим замыканием может само действовать в качестве тормоза, когда можно соответствующим образом фиксировать привод зубчатого колеса. За счет того что можно отказаться от тормозной гидравлики, которая до настоящего времени имелась отдельно, уменьшается количество изнашиваемых частей и дополнительно к этому уменьшается обеспечивающая безопасность гидравлическая приводная техника, которая снабжена соответствующими клапанными средствами.

Другим преимуществом изобретения является существенное улучшение удельной тяговой силы. Таким образом, с помощью каждого приводного блока можно передавать более высокое тяговое усилие. Проведенные испытания показали возможность достижения тягового усилия 15 кН и больше, что соответствует увеличению на 50% по сравнению с чисто фрикционным приводом.

Кроме того, отпадает необходимость в гидравлических системах прижимания и в соответствующих клапанных средствах вследствие зацепления с геометрическим замыканием между зубчатым колесом и пальцами.

Передача сил в соответствии с изобретением улучшается, когда приводной блок снабжен по меньшей мере двумя взаимодействующими с геометрическим замыканием с пальцами зубчатыми колесами. Зубчатые колеса могут быть расположены друг над другом или со смещением в продольном направлении направляющего рельса.

Кроме того, возможен вариант выполнения, в котором на каждой стороне направляющего рельса предусмотрен приводной блок по меньшей мере с одним взаимодействующим с геометрическим замыканием с пальцами зубчатым колесом предпочтительно с вертикальной средней осью.

При этом возможно, что средние оси зубчатых колес расположены в поперечной оси, которая лежит перпендикулярно направляющему рельсу. В этой связи необходимо, чтобы зубчатые колеса были расположены со смещением по высоте относительно друг друга. Тяговое усилие передается через единственный палец.

В другом варианте выполнения с двумя приводными блоками предусмотрено, что зубчатые колеса расположены со смещением относительно друг друга в продольном направлении направляющего рельса, т.е. не лежат в одной и той же поперечной плоскости. В этом случае зубчатые колеса могут лежать в одной и той же плоскости по высоте. Возможны также смещенные по высоте плоскости. Тяговое усилие передается по меньшей мере на два пальца. Нагрузка каждого пальца уменьшается.

Несущие ролики предпочтительно предусмотрены с попарным согласованием при рассматривании в продольном направлении направляющего рельса перед зубчатыми колесами.

Каждое зубчатое колесо может иметь электрический, пневматический или гидравлический привод.

Кроме того, возможно, что привод для зубчатого колеса снабжен тормозной функцией. Однако могут быть предусмотрены также отдельные тормозные агрегаты, но при этом увеличиваются конструктивные затраты.

Фланцы рельсовых звеньев могут быть выполнены в виде плоских планок. Между фланцами закреплены пальцы.

Для увеличения жесткости возможно также, что по меньшей мере верхние фланцы рельсовых звеньев выполнены в виде полых профилей. Полые профили предпочтительно имеют прямоугольное поперечное сечение.

Дополнительная жесткость рельсовых звеньев достигается тем, что на верхних фланцах предусмотрены усилительные профили.

Усилительные профили могут быть выполнены в виде проходящих в вертикальной средней продольной плоскости пальцев перегородочных планок.

Кроме того, возможно, что усилительные профили выполнены Т-образными и закреплены своими перекладинами на верхних фланцах.

Возможны также U-образные усилительные профили. В этом случае они закреплены своими плечами на верхних фланцах.

Однако фланцы рельсовых звеньев могут быть выполнены U-образными в поперечном сечении, при этом боковые плечи верхних фланцев направлены вверх, а боковые плечи нижних фланцев направлены вниз.

Плечи могут образовывать выполненные в виде единого целого составляющие части фланцев. Однако они могут быть выполнены также отдельно и приварены к плоским планкам. Они могут иметь треугольное поперечное сечение. Возможны также другие формы поперечного сечения.

Пальцы могут быть выполнены в виде круглых стержней из сплошного материала. За счет простого разрезания на заданный размер стержневого материала это является экономичной конструктивной формой. При этом стержневой материал не обязательно должен быть круглым в поперечном сечении. В принципе пальцы могут иметь также некруглое поперечное сечение.

Пальцы могут иметь, например, прямоугольное поперечное сечение со скругленными продольными кромками. При этом длинная ось предпочтительно проходит в продольном направлении направляющего рельса.

В другом варианте выполнения пальцы выполнены трубчатыми.

Кроме того, пальцы могут иметь в продольном сечении эллиптическую или бочкообразную форму.

Пальцы могут быть закреплены на лежащих противоположно друг другу внутренних сторонах фланцев. Однако предпочтительным является вариант выполнения, в котором пальцы закреплены в согласованных с их поперечным сечением на концевых участках выемках во фланцах. Это осуществляется предпочтительно с помощью сварки. Целесообразно используются сварочные роботы для автоматизированной сварки.

Для обеспечения безупречного соединения рельсовых звеньев с образованием направляющего рельса, на нижних сторонах нижнего фланца каждого рельсового звена могут быть предусмотрены концевые центрирующие средства. Например, на одном конце расположены два коротких профильных стержня на расстоянии рядом друг с другом, в то время как на другом конце предусмотрен один короткий профильный стержень, который при соединении двух рельсовых звеньев входит между обоими профильными стержнями следующего рельсового звена.

Наконец, предпочтительно, что на верхней стороне каждого рельсового звена предусмотрены концевые соединительные средства. Эти соединительные средства служат как для соединения двух следующих друг за другом рельсовых звеньев, а также для подвески на подземной горной крепи.

Ниже приводится более подробное пояснение изобретения на основе примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

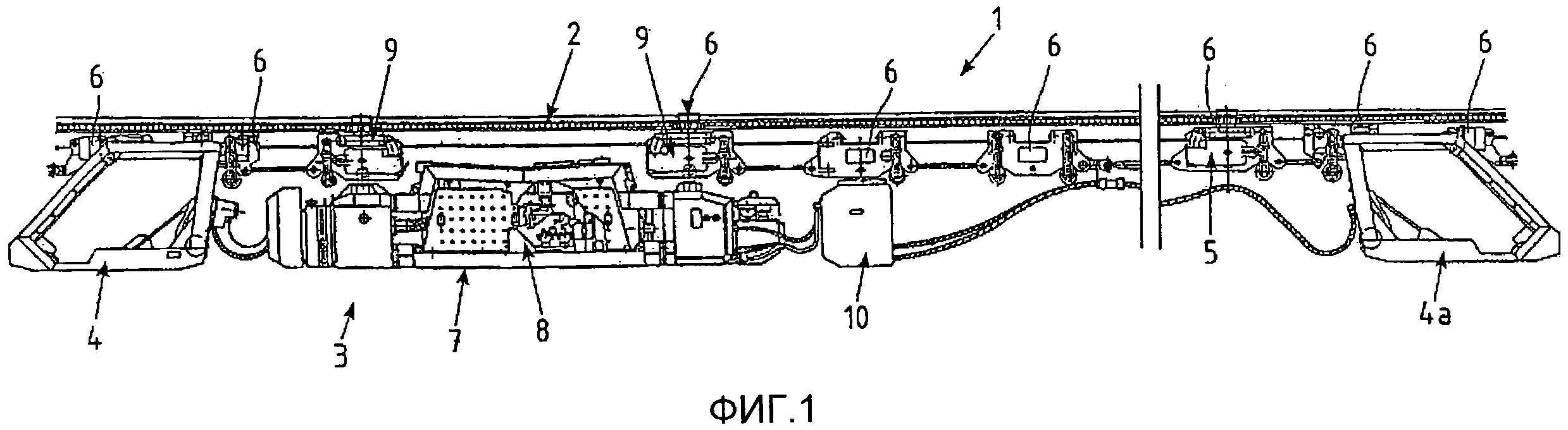

фиг. 1 - состоящее из транспортировочного состава и направляющего рельса транспортное устройство, на виде сбоку;

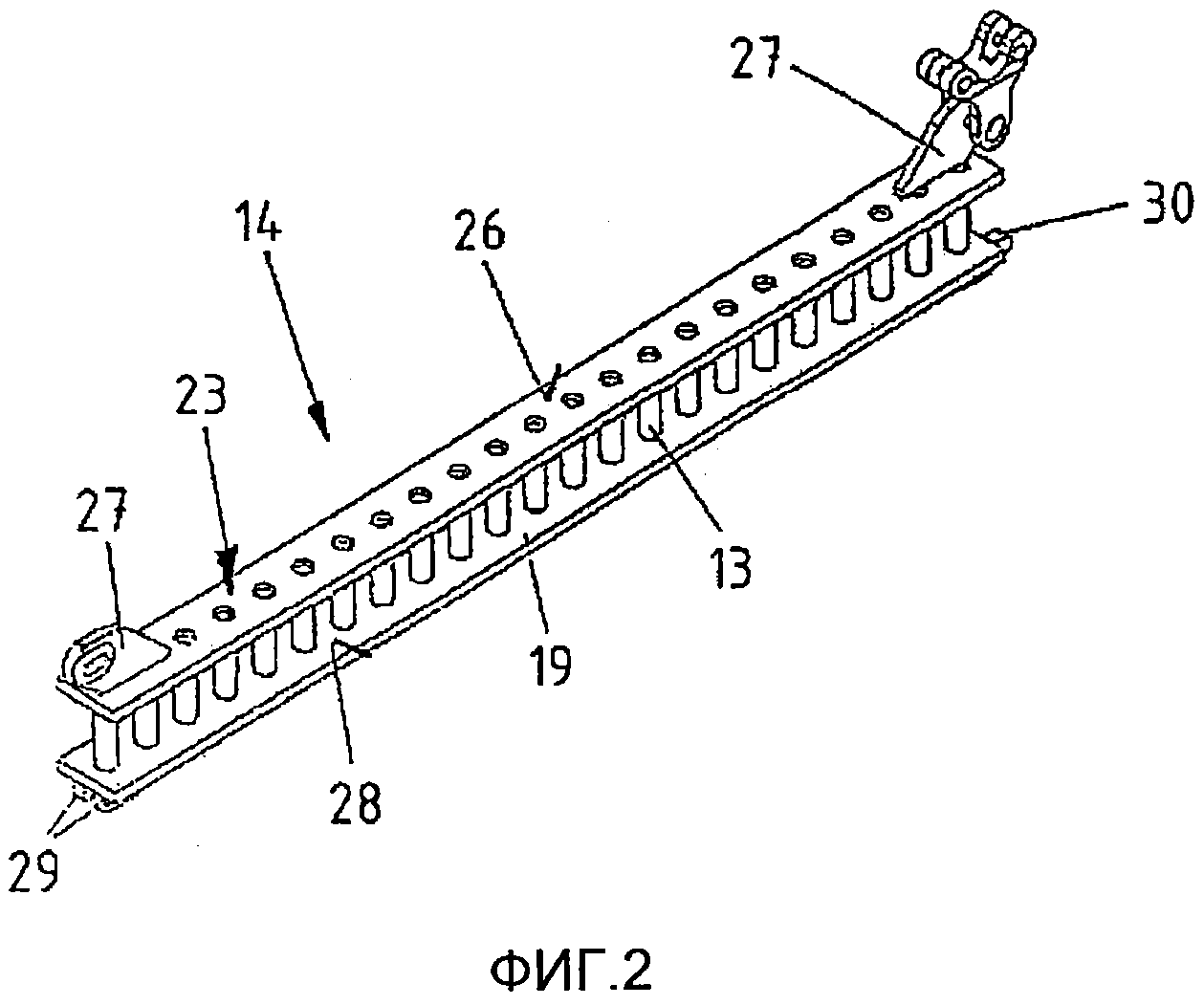

фиг. 2 - рельсовое звено направляющего рельса, в изометрической проекции;

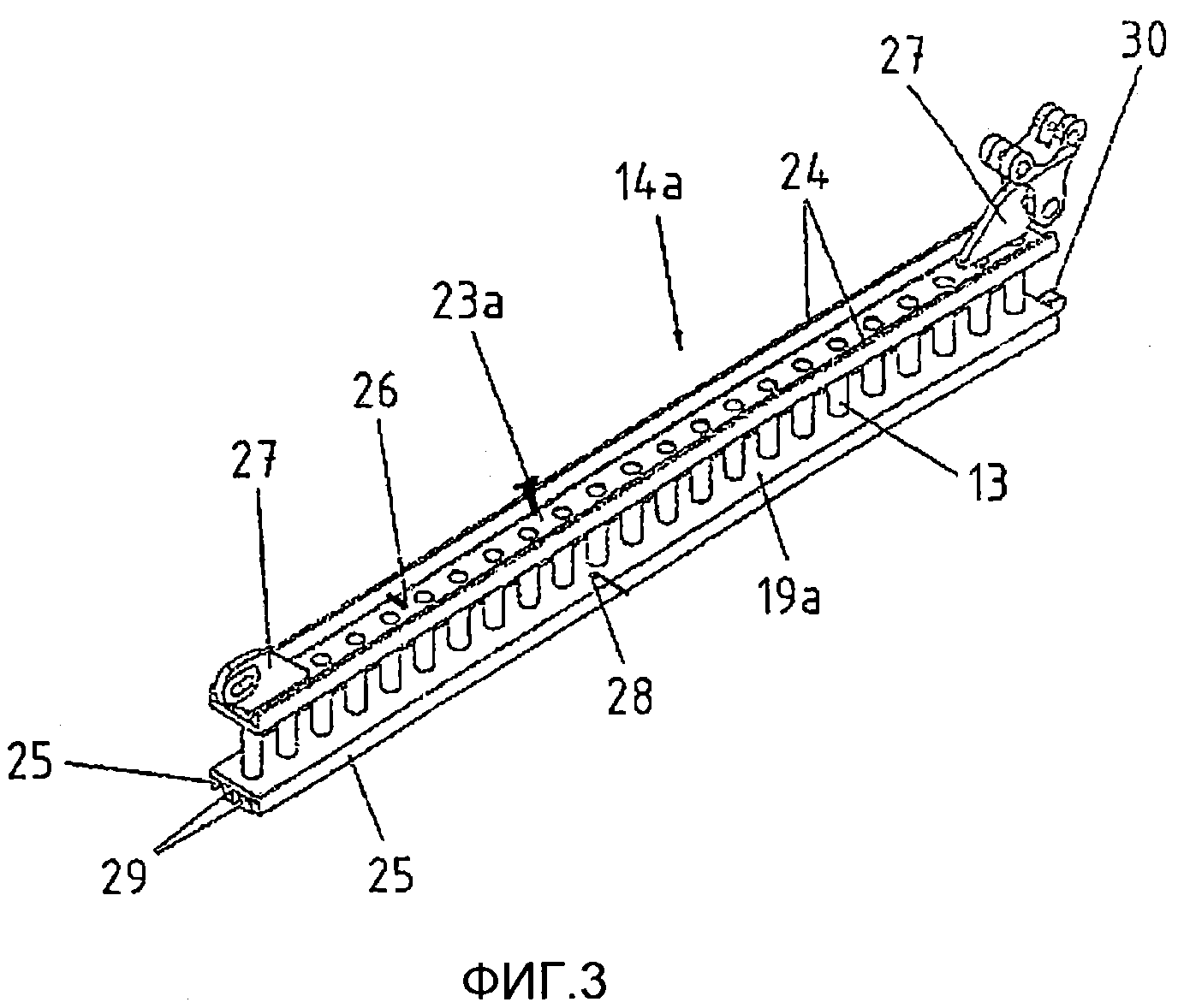

фиг. 3 - другой вариант выполнения рельсового звена направляющего рельса, в изометрической проекции;

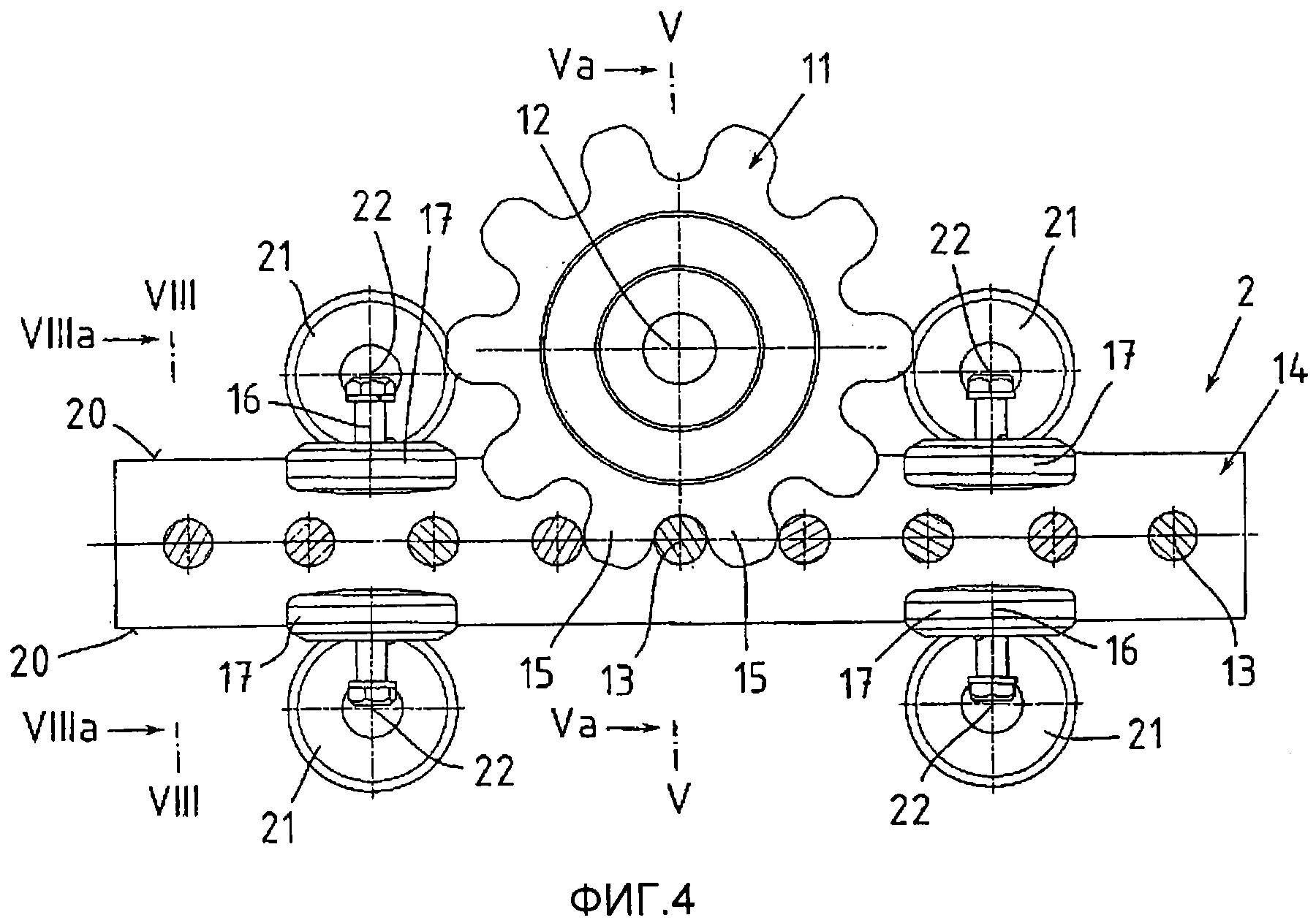

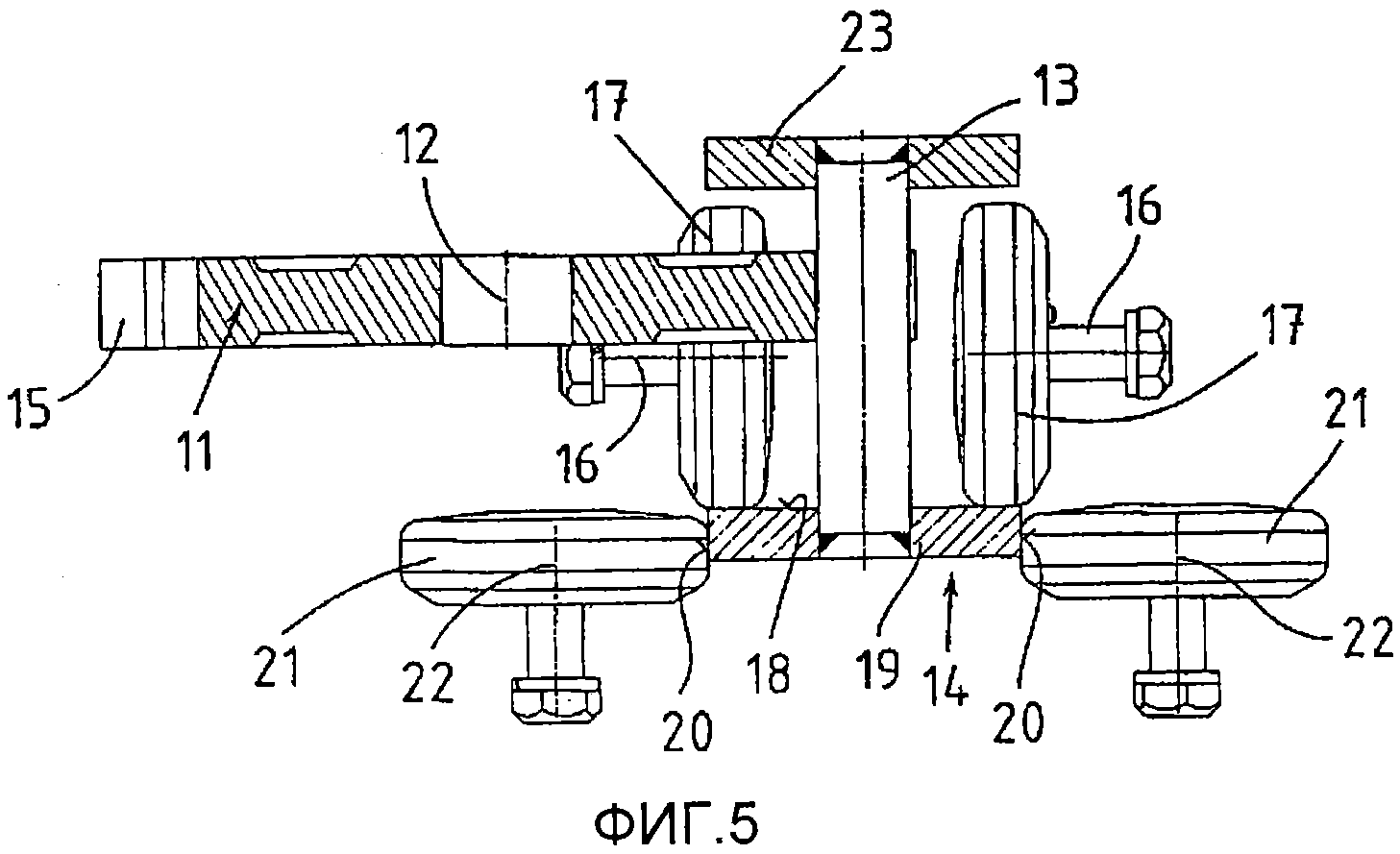

фиг. 4 - частичный разрез приводного блока транспортировочного состава во взаимодействии с направляющим рельсом, на виде сверху;

фиг. 5 - вертикальный разрез по линии V-V на фиг. 4 при рассматривании в направлении стрелки Va;

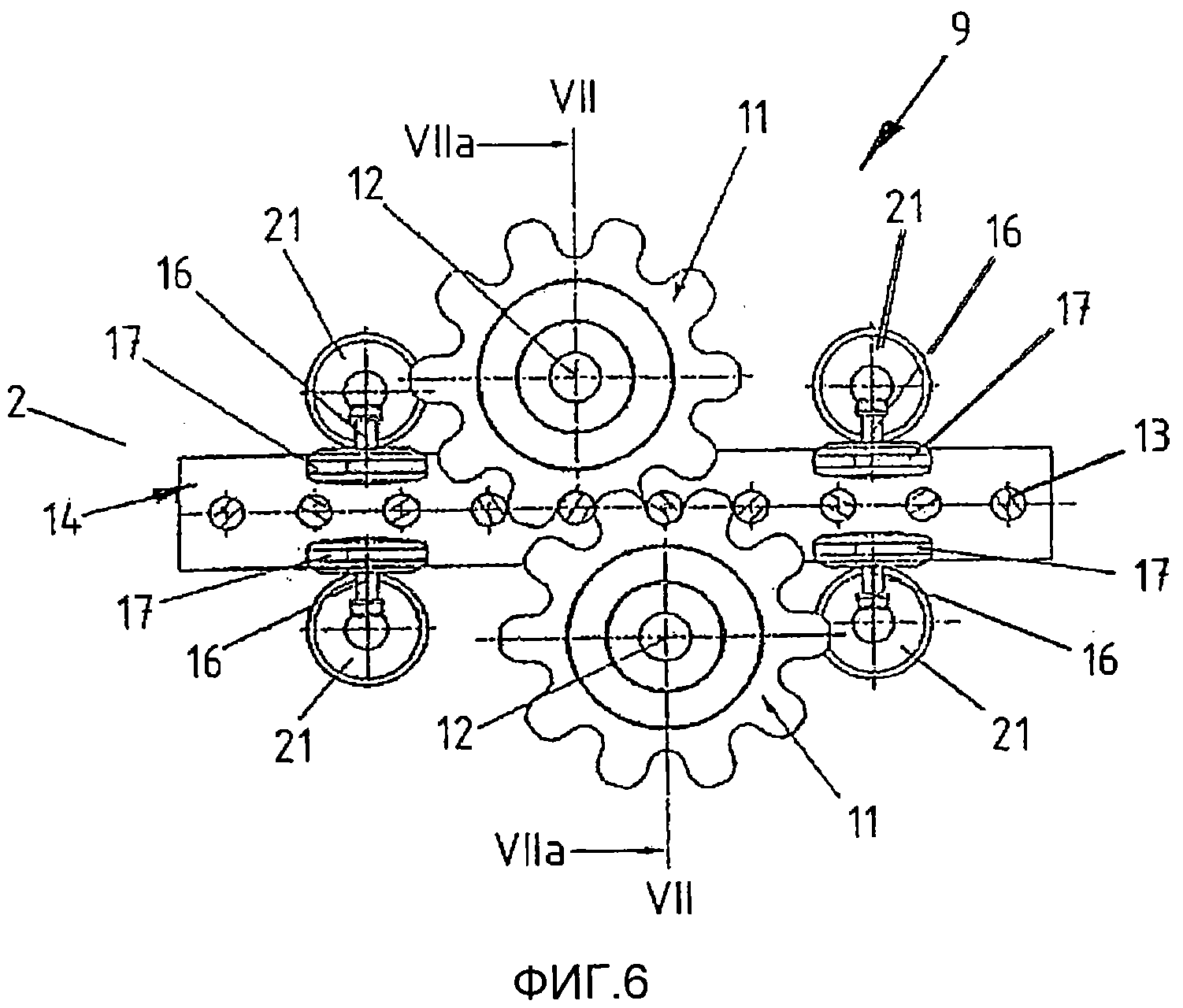

фиг. 6 - частичный разрез приводного блока транспортировочного состава во взаимодействии с направляющим рельсом согласно другому варианту выполнения, на виде сверху;

фиг. 7 - вертикальный разрез по линии VII-VII на фиг. 6 при рассматривании в направлении стрелки VIIa;

фиг. 8 - вертикальный разрез рельсового звена по линии VIII-VIII на фиг. 4 при рассматривании в направлении стрелки VIIIa;

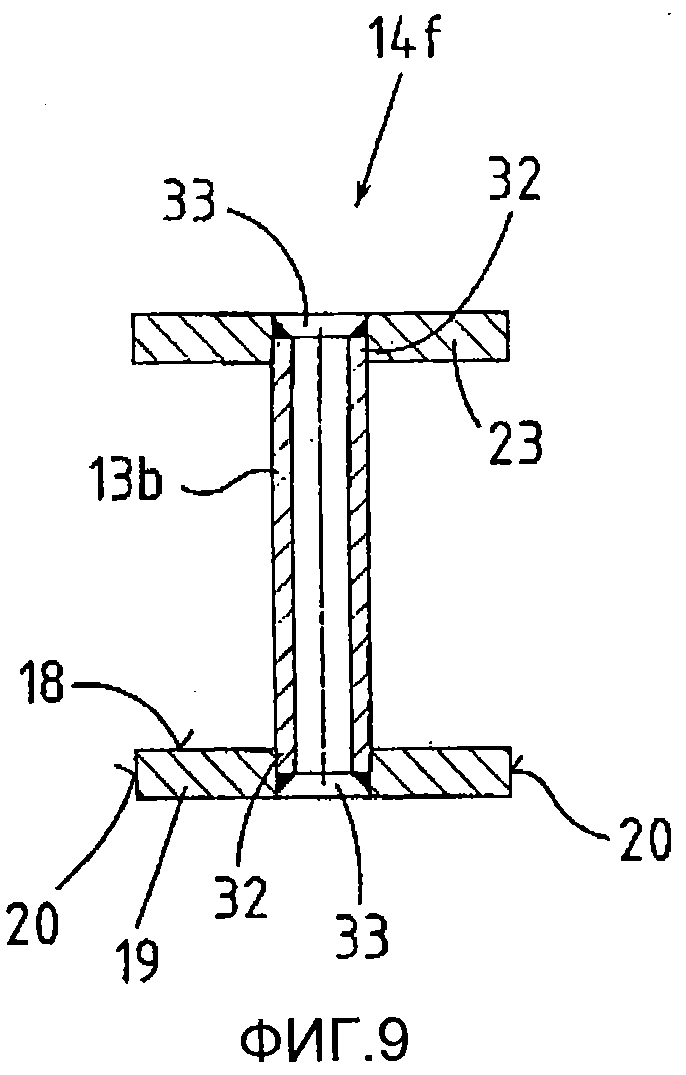

фиг. 9 - вертикальный разрез рельсового звена по линии VIII-VIII на фиг. 4 при рассматривании в направлении стрелки VIIIa согласно другому варианту выполнения;

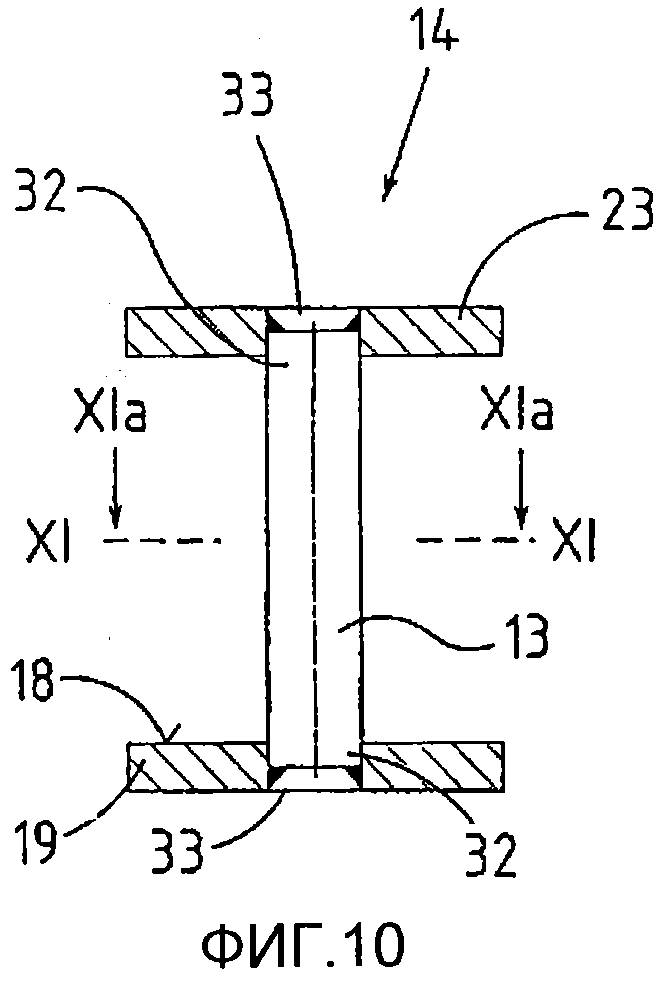

фиг. 10 - вертикальный разрез рельсового звена по линии VIII-VIII на фиг. 4 при рассматривании в направлении стрелки VIIIa согласно третьему варианту выполнения;

фиг. 11 - горизонтальный разрез по линии XI-XI на фиг. 10 при рассматривании в направлении стрелки XIa;

фиг. 12 - горизонтальный разрез по линии XI-XI на фиг. 10 при рассматривании в направлении стрелки XIa согласно другому варианту выполнения;

фиг. 13 - различные рельсовые звенья на виде с торца.

На фиг. 1 показано известное из уровня техники (DE 42 20 527 А1) транспортное устройство 1, которое состоит из двутаврового направляющего рельса 2 и предназначенного для перемещения по направляющему рельсу в подвешенном состоянии транспортировочного состава 3, в виде монорельсовой подвесной дороги для подземной горной выработки.

Транспортировочный состав 3 имеет на обоих концах кабину 4, 4а водителя и между обеими кабинами 4, 4а водителя неизображенные транспортировочные вагоны. Кабины 4, 4а для водителя и транспортировочные вагоны 5 предназначены для движения по направляющему рельсу 2 с помощью тележек 6.

С кабиной 4 водителя соединена тяговая машина 7, которая снабжена дизель-гидравлическим приводом 8. Тяговая машина 7 имеет два приводных блока 9. За тяговой машиной 7 следует подвешенное на направляющем рельсе с помощью тележки 6 охлаждающее приспособление 10.

Над направляющим рельсом 2 находятся на некоторых участках неизображенные зубчатые рейки, которые находятся в зацеплении с зубчатыми колесами приводных блоков 9, когда также имеющиеся фрикционные колеса приподнимаются с направляющего рельса 2.

Согласно изобретению для привода транспортировочного состава 3 не предусмотрены фрикционные колеса, а лишь зубчатые колеса 11 (см. фиг. 4-7), которые находятся в зацеплении со специально выполненными направляющими рельсами 2, пояснение которых будет приведено ниже. Используемые на фиг. 1, согласно уровню техники, позиции используются также в последующем для пояснения изобретения, если они релевантны.

Приводные блоки 9 тяговой машины 7 содержат каждый (см. фиг. 4 и 5) зубчатое колесо 11, которое расположено на одной стороне направляющего рельса 2. Вращающееся вокруг вертикальной средней оси 12 зубчатое колесо 11 соединено с приводом 8 и взаимодействует с геометрическим замыканием с вертикальными пальцами 13, 13а-13с (см. фиг. 8-12) состоящего из множества рельсовых звеньев 14, 14а-14f (см. фиг. 13) направляющего рельса 2. Оно входит своими зубьями 15 между пальцами 13. Таким образом, пальцы 13 охватываются двумя соседними зубьями 15 (см. фиг. 4).

Перед зубчатым колесом 11, при рассматривании в продольном направлении направляющего рельса 2, предусмотрены с парной конфигурацией вращающиеся вокруг горизонтальных осей 16 несущие ролики 17. Несущие ролики 17 опираются на внутренние стороны 18 нижних фланцев 19 рельсовых звеньев 14.

Кроме того, каждый приводной блок 9 имеет в зоне несущих роликов 17 катящиеся по боковым поверхностям 20 нижних фланцев 19 опорные ролики 21. Эти вращающиеся вокруг вертикальных средних осей 22 опорные ролики 21 находятся в поперечных относительно несущих роликов 17 плоскостях.

Нижние и верхние фланцы 19, 23 рельсовых звеньев 14, 14b-14f могут быть выполнены, как показано на фиг. 2, 4, 5, 8-10 и 13, в виде плоских планок. Однако возможно также, что, как показано на фиг. 3 и 13е, фланцы 19а и 23а рельсовых звеньев 14а выполнены с U-образным поперечным сечением, при этом боковые плечи 24 верхнего фланца 23а направлены вверх, а боковые плечи 25 нижнего фланца 19а направлены вниз. Плечи 24, 25 могут иметь треугольное поперечное сечение и могут быть приварены к плоским планкам. Однако фланцы 19а и 23 могут быть также выполнены в виде единого целого с плечами 24, 25.

Кроме того, как показано на фиг. 2 и 3, на верхних сторонах 26 фланцев 23, 23а предусмотрены концевые соединительные средства 27. Эти средства служат не только для соединения двух следующих друг за другом рельсовых звеньев 14, 14а-14f, но также для подвески направляющего рельса 2 на неизображенной горной крепи.

На нижних сторонах 28 нижних фланцев 19, 19а рельсовых звеньев 14, 14а-14f могут быть предусмотрены концевые центрирующие средства 29, 30. Они состоят из двух лежащих рядом друг с другом на расстоянии коротких стержней 29 на одном конце и из короткого стержня 30 на другом конце. При соединении двух рельсовых звеньев 14, 14а-14f отдельные стержни 30 входят между двойными стержнями 29.

На фиг. 6 и 7 показано, что приводные блоки 9 имеют каждый два зубчатых колеса 11. Зубчатые колеса 11 расположены со смещением как по высоте, так и в продольном направлении направляющего рельса 2. В остальном показанный на фиг. 6 и 7 вариант выполнения соответствует варианту выполнения, показанному на фиг. 4 и 5. Поэтому повторное пояснение не приводится.

Вместо показанных на фиг. 2-7, 10, 11 и 13 круглых пальцев 13 из сплошного материала (нарезанного из стержней) можно применять также пальцы 13а, согласно фиг. 8, которые выполнены в продольном сечении эллиптическими или бочкообразными.

Кроме того, как показано на фиг. 9, можно применять пальцы 13b из отрезков трубы.

Можно использовать также пальцы 13с, согласно фиг. 12, которые имеют прямоугольное поперечное сечение со скругленными кромками 31.

Все пальцы 13, 13а-13с вставляются, как показано на фиг. 8-10, цилиндрическими концевыми участками 32 в выемки 33 фланцев 19, 19а, 23, 23а и привариваются в них своими торцевыми сторонами.

Пальцы 13с, согласно фиг. 12, могут быть вставлены в согласованные с их прямоугольным поперечным сечением выемки во фланцах 19, 19а, 23, 23а и там приварены.

Для придания жесткости на верхних фланцах 23 рельсовых звеньев 14b могут быть закреплены, как показано на фиг. 13b, U-образные усилительные профили 34. Они предпочтительно привариваются своими плечами 35 на фланцы 23.

Как показано на фиг. 13с, предусмотрены Т-образные усилительные профили 36, которые своими вертикальными перекладинами 37 приварены на верхние фланцы 23.

В показанном на фиг. 13d варианте выполнения проходящие исключительно в вертикальной средней продольной плоскости VMLE пальцев 13 перегородки 38 приварены на верхние фланцы 23.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Транспортное устройство

2 Направляющий рельс

3 Транспортировочный состав

4 Кабина водителя

4а Кабина водителя

5 Транспортировочный вагон

6 Тележки

7 Тяговая машина

8 Привод в тяговой машине

9 Приводные блоки в тяговой машине

10 Охлаждающее приспособление

11 Зубчатые колеса

12 Вертикальные средние оси зубчатых колес

13 Пальцы

13а Пальцы

13b Пальцы

13с Пальцы

14 Рельсовое звено

14a Рельсовое звено

14b Рельсовое звено

14c Рельсовое звено

14d Рельсовое звено

14e Рельсовое звено

14f Рельсовое звено

15 Зубья зубчатых колес

16 Горизонтальные средние оси несущих роликов 17

17 Несущие ролики

18 Внутренние стороны нижних фланцев 19, 19а

19 Нижний фланец рельсовых звеньев 14, 14b-f

19а Нижний фланец рельсовых звеньев 14а

20 Боковые поверхности нижних фланцев 19, 19а

21 Опорные ролики

22 Вертикальные средние оси опорных роликов 21

23 Верхний фланец рельсовых звеньев 14, 14b-f

23а Верхний фланец рельсовых звеньев 14а

24 Плечи верхнего фланца 23а

25 Плечи нижнего фланца 19а

23 Верхние стороны верхних фланцев 23, 23а

27 Соединительные средства

28 Нижние стороны нижних фланцев 19, 19а

29 Центрирующие средства

30 Центрирующие средства

31 Кромки пальцев 13с

32 Цилиндрические концевые участки пальцев 13, 13а-с

33 Выемки во фланцах 19, 19а, 23, 23а

34 Усилительный профиль

35 Плечи усилительного профиля 34

36 Усилительный профиль

37 Перекладина усилительного профиля 34

38 Усилительный профиль

VMLE Вертикальная средняя продольная плоскость пальцев 13

Реферат

Изобретение относится к транспортному устройству, используемому в подземных разработках. Транспортное устройство содержит направляющий рельс (2), составленный из рельсовых звеньев, и предназначенный для движения в подвешенном состоянии на нем транспортировочный состав, содержащий по меньшей мере одно взаимодействующее с направляющим рельсом (2) зубчатое колесо (11) в качестве составляющей части приводного блока (9) тяговой машины транспортировочного состава. Направляющий рельс (2) имеет два проходящих параллельно на расстоянии друг от друга фланца (19, 23) в виде планок и множество пальцев (13), соединяющих друг с другом расположенные друг над другом фланцы (19, 23). Зубчатое колесо (11) всегда находится в зацеплении с пальцами (13). Кроме того, приводной блок (9) опирается с помощью несущих роликов (17) на внутреннюю сторону (18) нижнего фланца (19). В результате обеспечивается надежное взаимодействие приводных блоков с направляющим рельсом даже при больших нагрузках на подъемах и спусках. 28 з.п. ф-лы, 17 ил.

Формула

Документы, цитированные в отчёте о поиске

Транспортное устройство для подземных горизонтальных горных выработок

Комментарии