Улучшенный способ получения ковкого чугуна - RU2426796C2

Код документа: RU2426796C2

Чертежи

Описание

Настоящее изобретение относится к способу получения ковкого чугуна.

Для того чтобы добиться желаемых механических свойств в чугунных отливках, жидкий чугун должен иметь подходящий состав, и он должен также содержать подходящие ядра для формирования необходимой морфологии графита при затвердевании. Жидкий чугун должен иметь подходящий «потенциал графитизации». Он определяется, главным образом, его «углеродным эквивалентом». Обычной практикой является регулирование потенциала графитизации зародышеобразованием, например регулируемым введением так называемых модификаторов. Модификаторами являются большей частью материалы на основе графита, ферросилиция или силицида кальция, причем наиболее часто используется ферросилиций.

Ковкий чугун, также известный как чугун со сфероидальным графитом ((СГ)(SG)), или чугун с шаровидным графитом, отличается от серого литейного чугуна тем, что в первом осаждение графита происходит в форме дискретных шаровидных включений вместо взаимосвязанных чешуек. Усиление осаждения графита в шаровидных включениях достигается обработкой жидкого чугуна сфероидизатором, обычно магнием, перед отливкой (и перед модифицированием). Магний может вводиться как чистый металл или более обычно как сплав, такой как ферросиликомагний или никель-магний. Другие материалы включают брикеты, такие как “NODULANT” (торговая марка), формованные из гранулированных смесей железа и магния, и полую проволоку из мягкой стали, заполненную магнием и другими материалами. Обычно обработка магнием дает около 0,04% остаточного магния в жидком чугуне. Однако имеется ряд трудностей с указанным введением магния. Магний кипит при относительно низкой температуре по сравнению с жидким чугуном, так что имеется интенсивная реакция благодаря высокому давлению пара магния при температуре обработки, вызывающая интенсивное перемешивание жидкого чугуна и значительную потерю магния в форме пара. Кроме того, в процессе обработки в чугуне образуются оксид и сульфиды, приводя к образованию шлака на поверхности металла. Указанный шлак должен быть, как можно полнее удален перед литьем. Кроме того, остаточный магний в жидком чугуне после обработки непрерывно окисляется на поверхности металла при воздействии воздуха, вызывая потерю магния, что может влиять на структуру сфероидов графита, и образовавшийся шлак может вызывать образование вредных включений в отливках. Потеря магния в атмосферу и при образовании сульфидов и оксидов является различной и может сделать трудным прогнозирование надлежайшего уровня введения для конкретной партии, а также требует, чтобы чугун был «передозирован» на до 100% или даже более (может быть потеряно 50% или более магния). Указанные факторы являются явно неблагоприятными в плане стоимости, легкости обработки и прогнозируемости механических свойств и общего качества готовых отливок.

Кроме того, магний является фактически промотором карбида, так что уровень модификаторов, требуемых после магниевой обработки, является относительно высоким. Поскольку любой лом обычно возвращается к начальному процессу по экономическим причинам, имеется тенденция того, что содержание кремния в чугуне (последствие введения модификатора и сфероидизатора) возрастает в течение периода времени, ограничивая пропорцию лома, которая может быть использована (уровень кремния, требуемый в конце процесса, определяется техническими требованиями на отливку).

Были сделаны попытки уменьшить проблемы, возникающие с введением магния. Например, Foseco комбинирует введение магниевого сфероидизатора с введением бариевого сплава (например, который поставляется под торговой маркой “INOCULIN 390” и имеет следующий состав ( в мас.%): 60-67 Si, 7-11 Ba, 0,8-1,5 Al, 0,4-1,7 Ca, остальное Fe). Все составы, приведенные далее, представлены в мас.%, если не указано иное. Использование таких сплавов может уменьшить ряд проблем, отмеченных выше, но не надежным и прогнозируемым образом.

Целью настоящего изобретения является создание улучшенного способа получения ковкого чугуна, который устраняет или уменьшает одну или более проблем, связанных со способами по известному уровню техники.

Согласно первому аспекту настоящего изобретения предусматривается способ получения ковкого чугуна, содержащий последовательные стадии:

(i) обработки жидкого чугуна инициализатором, содержащим эффективное количество металла группы IIa, отличного от Mg,

(ii) в определенное время после стадии (i) обработка жидкого чугуна магнийсодержащим сфероидизатором,

(iii) обработка жидкого чугуна модификатором, обеспечивающим эвтектическое образование графитовых включений, и

(iv) литье чугуна.

Настоящее изобретение основано на том, что предварительная обработка чугуна инициализатором перед введением сфероидизатора дает ряд значительных и неожиданных преимуществ.

Предпочтительно, металлом группы для IIa для инициализатора, используемого на стадии (i), является Ba, Sr или Са, и, наиболее предпочтительно, Ва.

Предпочтительно, инициализатором на стадии (i) является ферросилициевый сплав. Более предпочтительно, ферросилициевый сплав представляет собой в мас.%

40-55 Si, 5-15 M,

даже более предпочтительно,

46-50 Si, 7-11 M,

где М представляет собой металл группы IIa (наиболее предпочтительно, Ва),

остальное Fe и любые неизбежные примеси, которые могут присутствовать.

Сплав может содержать незначительные количества других элементов сплава, выбранных из одного или более из следующего: Al, Ca, Mn и Zr, например, независимо: 0-2,5 Al, предпочтительно, 0-1,5 Al, 0-2 Са, 0-3 Mn и 0-1,5 Zr. Когда они присутствуют, минимальные уровни таких элементов предпочтительно составляют: 0,5 Al, 1 Ca, 2 Mn и 0,5 Zr.

Высоко предпочтительный сплав содержит 33,7-41,3 Fe, 46-50 Si, 7-11 Ba, 0,01-1 Al, 1,2-1,8 Ca, 0,01-2,5 Mn, 0,01-1 Zr.

Mg-содержащим модификатором, используемым на стадии (ii), может быть металлический Mg (например, слиток или проволока с сердечником), MgFeSi-сплав (предпочтительно, 3-20% Mg), Ni-Mg-сплав (предпочтительно, 5-15% Mg) или Mg-Fe-брикеты (предпочтительно, 5-15% Mg).

Обработка на стадии (ii) целесообразно проводится примерно через 1-10 мин после стадии (i). По практическим причинам 30 секунд представляют собой абсолютный минимум, причем, по меньшей мере, 2 мин после стадии (i) являются особенно удобными. Наиболее удобно стадия (ii) проводится примерно через 4 мин после стадии (i).

Предпочтительно, количество инициализатора, вводимого на стадии (i), рассчитывается, чтобы обеспечивать, по меньшей мере, 0,035% металла группы IIa (по массе жидкого чугуна). Не возникают особые проблемы при передозировке, но 0,04% (например, 0,4% от 10% Ва-содержащего инициализатора) должно быть достаточно для большинства применений.

Обычно уровень Si в ковком чугуне оптимизируется как примерно 2,2-2,8%. При уровнях ниже указанного снижается доля феррита, и образуются неприемлемые доли карбида. Настоящий способ позволяет снизить долю кремния примерно на 10-15%. Это не только снижает использование и стоимость введения кремниевых сплавов в чугун, но преимущественно ударопрочность чугуна увеличивается, а также способность к маминной обработке.

Предпочтительно, количество Mg-содержащего сфероидизатора рассчитывается, чтобы получить в результате примерно 0,03% (т.е. 0,025-0,035%) остаточного Mg в жидком чугуне, т.е. снижение примерно на 25% по сравнению с традиционным способом.

Конкретная природа модификатора на стадии (iii) не является важной, и может использоваться любой известный модификатор, подходящий для ковкого чугуна, например, модификаторы на основе ферросилиция (предпочтительные) или силицида кальция.

Согласно второму аспекту изобретения предусматривается инициализатор для использования в получении ковкого чугуна, причем указанный инициализатор представляет собой ферросилициевый сплав, имеющий следующий состав в мас.%:

40-55 Si, 5-15 M,

где М представляет собой металл группы IIa, отличной от Mg, предпочтительно, Ва, причем остаток представляет собой железо с, необязательно, незначительными количествами (не более 10 мас.% суммарно) Al, Ca, Mn и/или Zr и любых неизбежных примесей.

Специалист в данной области техники знает, что содержание кислорода в базовом жидком чугуне связано с его температурой (скоростью газопоглощения), временем выдержки, массой блока и длиной линии формования. Вообще говоря, медленно идущий способ литья обеспечивает низкий уровень кислорода (например, менее 40 ч./млн), а быстро идущий способ литья приводит к высокому уровню кислорода (например, более 80 ч./млн). Содержание кислорода имеет прямое влияние на количество магния, которое требуется для сфероидизации, так как магний соединяется с любым присутствующим кислородом с образованием MgO, и только свободный остаточный магний промотирует образование графитовых сфероидов. Поскольку количество кислорода является переменным (и по существу неизвестным), невозможно снабжать чугун точным количеством магния. В тех случаях, когда уровень кислорода является низким, будет иметься избыточное количество магния. Это приводит к увеличенному карбидообразованию (твердая фаза) и увеличенным газовым дефектам и усадке. С другой стороны, когда уровень кислорода является высоким, будет иметься избыточное количество MgO, что дает нескругленные графитовые сфероиды, шлаковые включения и поверхностные дефекты.

Целью инициализатора является поэтому компенсирование различных уровней кислорода «установкой», или инактивированием, кислородной активности. Поскольку магний не расходуется на образование MgO при последующем введении магния, требуемый уровень введения Mg может быть намного более точно рассчитан. Поскольку требуемое количество Mg неизбежно является меньшим, чем используемое ранее, интенсивность реакции также снижается, дополнительно минимизируя требование по передозировке. В любом случае главное преимущество настоящего изобретения состоит в том, что остальные параметры, определяющие уровень введения Mg, либо являются постоянными, либо могут быть прогнозированы, либо измерены.

Последовательное использование инициализатора из группы IIa и магниевого сфероидизатора является особенно эффективным. Опыт показывает, что магний является несомненно наилучшим материалом для обеспечения роста графитовых включений в требуемой сферической форме. Однако Mg далек от идеала в его других свойствах: он взаимодействует более интенсивно, чем другие элементы группы, его оксид является менее стабильным, он имеет высокую тенденцию к затуханию, он образует большие количества вязких силикатных шлаков, которые вызывают дефекты в готовых отливках, и он не является особенно хорошим при зарождении графитовых включений. При перемещении в группе от Ca к Sr и Ва интенсивность реакции снижается, стабильность оксидов увеличивается, тенденция к затуханию снижается и способность к зародышеобразованию увеличивается. Кроме того, шлаки имеют тенденцию быть оксидами в большей степени, чем силикатами, и легче отделяются от чугуна.

Должно быть отмечено, что, когда кислород в чугуне связывается с Mg или инициализатором (предпочтительно, Ва), его уровень является еще неизвестным, так что еще требуется передозировка. Однако последствия передозировки с инициализатором являются не такими неблагоприятными, как передозировки с Mg, поскольку металл группы IIa для инициализатора является менее карбидообразующим чем Mg, и обеспечивает легкую обработку шлака.

Хотя каждый из металлов группы IIa является благоприятным для раскисления расплава, использование Ва является особенно предпочтительным. Когда используется избыток инициализатора, относительно небольшие ядра собираются вместе, увеличивая в результате их площадь поверхности, и имеет место механизм флотации, так что избыток удаляется в шлак (другими словами, в отличие от Mg, так как количество свободного Mg в остаточном Mg может изменяться, т.е. количество инициализатора не является переменным в детали в литом виде). Другими словами, настоящее изобретение может рассматриваться как путь превращения металлургического параметра (содержания кислорода), который проявляется как изменчивая величина в литой детали в переменную способа (кислородсодержащий шлак), который является параметром способа, и полностью отделен от детали в литом виде. Элементы выше бария в периодической системе элементов имеют тенденцию к затуханию эффекта более быстро, так как они являются более легкими и будут всплывать более быстро. Элементы ниже Ва (т.е. Се) имеют тенденцию опускаться на дно печей/ковшей. С другой стороны, ВаО имеет примерно такую же плотность, как жидкий чугун, так что благоприятная возможность максимизировать и получить гомогенность в процессе зародышеобразования реализуется только с Ва.

Варианты настоящего изобретения далее описаны со ссылкой на прилагающиеся чертежи, на которых:

на фиг.1 представлена технологическая схема процесса для осуществления способа настоящего изобретения;

на фиг.2 показаны оптические микрофотографии образцов чугуна, получаемого в соответствии с настоящим изобретением, в сравнении с образцом по известному уровню техники; и

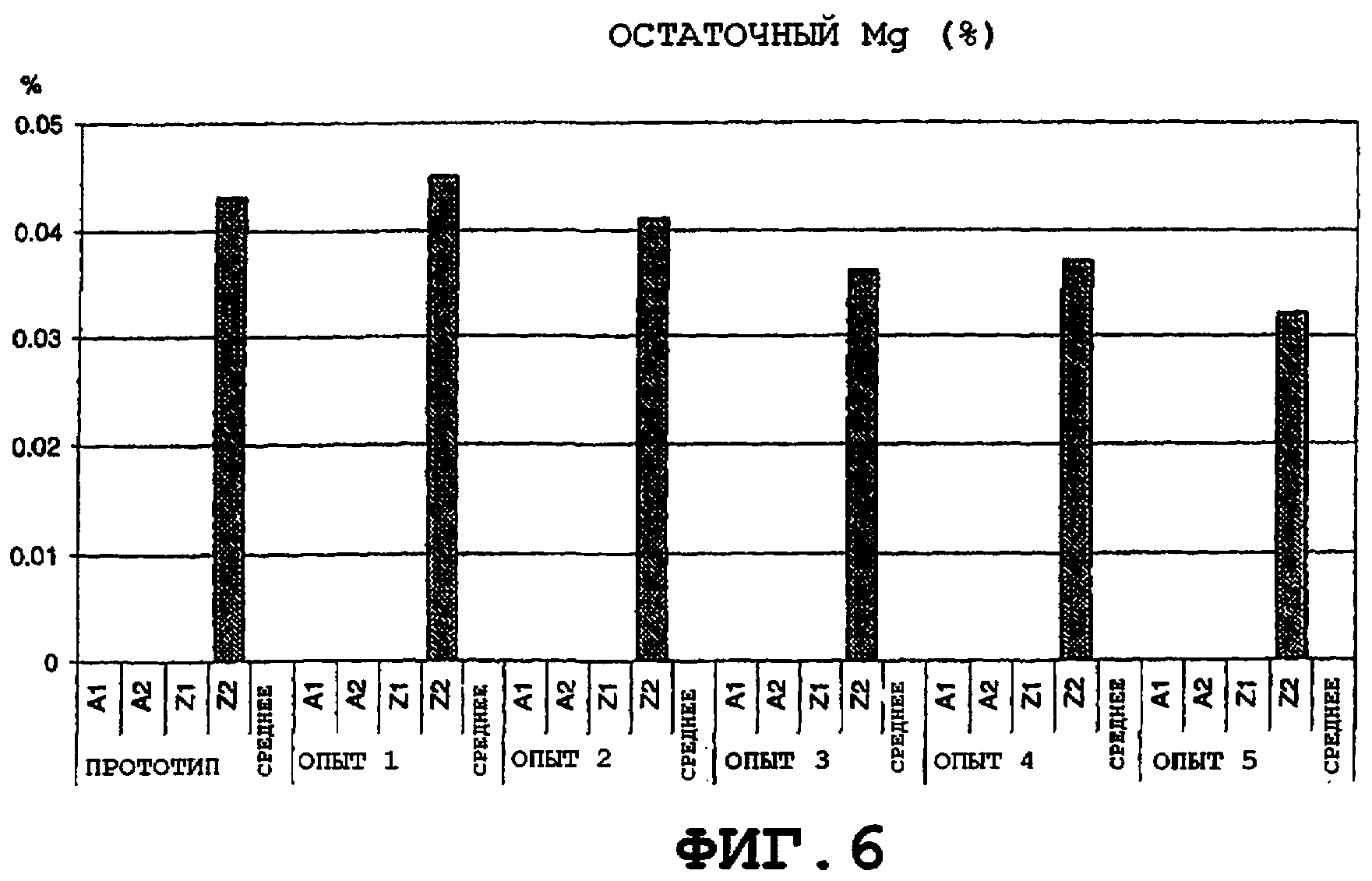

на фиг.3-9 представлены диаграммы количества шаровидных включений, % феррита, твердости, % остаточного Mg, % промоторов пор, % серы и % кремния соответственно для образцов отливок после экспериментального литья, сравнивающие Mg обработку по известному уровню техники со способами в соответствии с настоящим изобретением.

Что касается фиг.1, на ней показана технологическая схема для осуществления способа по настоящему изобретению. Базовый чугун плавится в печи 2 и перегружается в емкость для выдержки 4 (маршрут А). Расплавленный чугун затем выливают в первый ковш 6 (для инициализации), который выполнен инициализатором. Важно поддерживать подходящую температуру для способствования образованию оксидов бария и, в зависимости от точного задания, это может быть достигнуто «подогревом» емкости 4, если нет температурного контроля первого ковша 6 (с учетом времени выдержки в первом ковше 6) или при использовании нагретого первого ковша 6. Чугун после инициализации затем выливают во второй ковш 8, который заполнен сфероидизатором (альтернативно, сфероидизатор может быть введен в инициализированный чугун, например, плунжерным способом или как проволока с сердечником). Металл затем может быть обработан традиционным образом для модифицирования, отливки и т.д.

В маршруте В, по существу, такой же способ осуществляется в одном сосуде, таком как емкость 10 конверторного типа. Емкость 10 представляет собой, по существу, большой сосуд, футерованный огнеупорным материалом, который отклоняется под углом 90°. Когда емкость 10 установлена для загрузки расплавленного чугуна, инициализатор 12 загружается дозировано на днище емкости, а сфероидизатор 14 остается в кармане, образованном между боковой стенкой и крышей емкости 10 так называемой «саламандровой» плитой 16, так что в указанном положении сфероидизатор остается выше загрузки чугуна. Как только инициализация имеет место, емкость откидывается под углом 90°, так что сфероидизатор находится теперь между полом и боковой стенкой емкости в его наклонном положении. Жидкий чугун проникает в карман, и осуществляется образование шаровидных включений.

Эксперимент по литью 1

Исследование изготовления трубы из ковкого чугуна

Значительное количество ковкого чугуна расходуется на изготовление труб, например, для систем водопроводной воды и систем сбросовых вод. Трубы из ковкого чугуна обладают всеми преимуществами литейного (серого) чугуна, но являются более прочными, более долговечными и гибкими. Для данного внутреннего диаметра труба из ковкого чугуна может быть выполнена тоньше, легче и соответственно дешевле, чем ее эквивалент из литейного чугуна.

Существующий способ

Литейное производство включает в себя доменную печь, выпускающую 700 т/день базового чугуна, 50% которого продается как чушковый чугун, и 50% используется на трубном заводе. Чушковый чугун, используемый для получения труб, дополняется 10% стального скрапа (5% CRCA низкомарганцевой стали и 5% марганцевой стали). Трубный завод работает с использованием постоянной вращающейся формы для труб. Содержание кремния в чугуне корректируется с использованием FeSi75 (0,15%) в емкости для выдержки перед сливом в емкость (GF-конвертер). Обработка сфероидизатором проводится с использованием чистого Mg при скорости введения 0,12 мас.% Mg. Дальнейшее модифицирование выполняется с использованием ZIRCOBAR-F (торговая марка), чей состав (исключая Fe) представляет собой Si 60-65, Ca 1-1,5, Al 1-1,6, Mn 3-5, Zr 2,5-4,5, Ba 2,5-4,5 (0,15%) и 0,35% формовочного порошка (INOPIPE E04/16 (торговая марка), чей состав (исключая Fe) представляет собой Si 57-63, Ca 13-16, Al 0,5-1,2, Ba 0,1-0,5, Mg 0,1-0,4) также используется в процессе формовки трубы.

Улучшенный способ согласно настоящему изобретению

Вышеуказанный способ был модифицирован с включением стадии инициализационной обработки с использованием INOCULIN 390 (60-67 Si, 7-11 Ba, 0,8-1,5 Al, 0,4-1,7 Ca, остальное Fe и остаточные примеси), подаваемого при скорости 0,4 мас.%, за 4 мин до Mg-обработки. Металлографические исследования были сделаны на поперечных сечениях полученных труб для исследования выделения графита в чугуне. Другие модификации способа были обеспечены поэтапным снижением уровня магниевой обработки после инициализации. На фиг.2 представлены результаты, которые показывают сечения различных 9 мм труб от наружной поверхности трубы (наружный диаметр) (OD) через центр к внутренней поверхности трубы (внутренний диаметр) (ID). Содержание Mn в чугуне составляет 0,45%, и значение содержания Mn будет рассмотрено ниже.

В первой колонке фиг.2 («прототип») показаны результаты осуществления стандартного способа. Шаровидные включения графита (серые точки) ясно видны и присутствуют в центральной части с частой 170 1/мм2. Инициализационная обработка (колонка 2 “S1”) дает значительное увеличение шаровидных включений графита (550 1/мм2). Следующие четыре пластины показывают эффект снижения Mg по сравнению с «прототипом» на 10% (“S5”), 20% (“S7”), 30% (“S9”) и 35% (“S10”). Когда уровень магния снижается, это снижает число шаровидных включений (S5 - 500 1/мм2, S7 - 470 1/мм2, S9 - 400 1/мм2 и S10 - 260 1/мм2). Все указанные значения выше, чем для обработки-прототипа. Только в образце S10 (35% снижение Mg) графит начинает осаждаться в виде чешуек в большей степени, чем в виде шаровидных включений, к внутренней поверхности трубы.

Последняя пластина на фиг.2 (“S11”) показывает влияние инициализационной обработки при на 30% сниженном введении Mg на чугун, имеющий относительно высокое содержание Mn (0,72%). Mn является карбидообразующим элементом, и предыдущий опыт показывает, что максимальное содержание в чугуне Mn, который при изготовлении труб можно использовать стандартную технологию, составляет 0,5%. Образец S11 показывает превосходное образование шаровидных включений графита и показывает, что чугун с более высоким содержанием Mn также становится обрабатываемым. Это позволяет литейному производству использовать более дешевый Mn-содержащий стальной лом. Кроме того, хотя нет прямого отношения к способу получения труб, более высокое содержание Mn в чугуне увеличивает ценность чушкового чугуна, получаемого указанным литьем.

Дополнительное преимущество настоящего способа состоит в том, что он позволяет значительно снизить использование модификатора, поскольку имеется меньше присутствующего Mg (сильного карбидообразующего элемента). Это не только снижает стоимость, но это снижает количество кремния, введенного в чугун, что в свою очередь, позволяет более высокой доле лома возвращаться в печь. Также предполагается, что введение FeSi в емкость для выдержки может быть полностью исключено - так как имеется меньше присутствующего карбидообразующего Mg, может быть допущен более низкий компенсирующий уровень Si в чугуне.

На основании приведенного выше эксперимента предполагается, что снижение уровня Mg на 28% по сравнению с прототипом является допустимым, и что использование как модификатора потока, так и формовочного порошка может быть снижено на 20%.

Mg и примеси Al и Ti в используемых Mg-сплавах взаимодействуют с водой с получением оксидов и газообразного водорода, который является ответственным за образование газовых пор. Захватывание Mg-шлака чугуном вводит ослабленные зоны в трубу, что может привести к утечкам под давлением. Снижение содержания Mg снижает количество получаемого Mg-шлака, и это, в свою очередь, снижает количество шлака, захватываемого чугуном. Резонно предположить, что принятие вышеуказанного способа будет снижать скорость образования газовых пор и утечки на 50%. Расчеты показывают, что при принятии способа по изобретению указанное литейное производство может увеличить свою прибыль от получения труб примерно на 50%.

Способ по настоящему изобретению позволяет более эффективно получать более тонкие трубы. Понятно, что традиционные более тонкие трубы не только более быстро охлаждаются, что влияет на морфологию чугуна, но они имеют дефекты в чугуне и, вероятно, дают утечки.

Эксперимент по литью 2

Литье из ковкого чугуна

Существующий способ («прототип»)

Чугун плавят в дуговой электропечи и затем перегружают в емкость для выдержки. FeSi75 вводят перед Mg-обработкой (FeSi 44-48 Mg 6) (0,9%) в GF-конвертер. Также добавляют таблетку церия (0,1%) для раскисления расплава. Из каждого ковша заливают ряд форм, причем на фигурах «А» представляет первую залитую форму, и “Z” представляет последнюю залитую форму. Каждая форма дает две идентичных отливки (автомобильная деталь с сечением средней толщины), промаркированных «1» и «2». Модифицирование последнего потока проводят с использованием INOLAT 40 (торговая марка) (70-75 Si, 1,0-2,0 Ca, 0,7-1,4 Al, 0,8-1,3 Bi, 0,4-0,7 редкоземельных элементов, остальное Fe и остаточные примеси) (0,03%).

Модифицированный способ согласно настоящему изобретению

Ряд испытаний проводят на основе способа-прототипа. В опыте 1 инициализацию проводят за 4 мин до Mg-обработки (таблетка церия не используется) с использованием INOCULIN 390 (60-67 Si, 7-11 Ba, 0,8-1,5 Al, 0,4-1,7 Ca, остальное Fe и остаточные примеси). В опытах 2-5 содержание сфероидизатора с Mg поэтапно снижается приблизительно на 11% (опыт 2), 15% (опыт 3), 19% (опыт 4) и 26% (опыт 5).

Рассматриваемые параметры способа показаны в таблице 1 ниже.

Результаты представлены графически на фиг.3-9. Металлургические свойства были определены на сечениях отливок, а металлургические составы были определены на охлажденных образцах, отобранных из каждого ковша после заливки последней формы.

Что касается фиг.3, можно видеть, что снижение уровня Mg не оказывает отрицательного воздействия на количество шаровидных включений. В то же самое время имеется заметное увеличение процентного содержания феррита в отливках (фиг.4) с соответствующим снижением твердости (фиг.5). Это не является обязательным, в частности, если требуются такие же механические свойства, как у прототипа. Однако присущее увеличение феррита позволяет использовать большее количество легирующих элементов (например, Mn) в начальной шихте, что имеет тенденцию к ускорению карбидообразования (такими легирующими элементами могут быть элементы, специально выбранные для улучшенных характеристик, или элементы, присутствующие только как примеси). Как ожидалось, уровень остаточного Mg является сниженным (фиг.6), и число промоторов пор (Al+Ti+Mg) является также сниженным (фиг.7). Фиг.8 показывает увеличение уровня S, когда уровень Mg снижается. Это обусловлено тем, что подобно кислороду сера соединяется с барием при инициализационной обработке и является недоступной для соединения с магнием в процессе обработки для образования шаровидных включений. Подобно MgS, BaS не выделяется из расплава как шлак, но остается в чугуне. Более высокий уровень серы улучшает обрабатываемость резанием. Из фиг.9 можно видеть, что все ранее описанные преимущества получаются несмотря на то, что уровень Si снижается.

Предполагается, что дополнительная оптимизация будет включать снижение требуемого модификатора, подаваемого в форму, и позволять получать отливки с, по меньшей мере, сравнимыми механическими свойствами по отношению к способу-прототипу дешевле и более согласованно.

Эксперимент по литью 3

Крупные отливки из ковкого чугуна

Существующий способ («прототип»)

В индукционную электропечь загружают следующие материалы:

сталь - 45%,

чушковый чугун - 15%,

возврат - 40%,

SiC - 6 кг/т,

С - 3,5 кг/т,

Cu - 2 кг/т,

и шихту плавят. Первые три ковша (1100 кг) используют для сравнения (представленные данные даны только для одного ковша), а четыре ковша - для способа по изобретению. FeSi75 (0,4%) вводят перед Mg-обработкой (FeSi 44-48 Mg 6) (1,5%) в ковше. Модифицирование в потоке проводят затем с использованием INOLAT 40 (торговая марка) (62-69 Si, 0,6-1,9 Ca, 0,5-1,3 Al, 2,8-4,5 Mn, <0,6 редкоземельных элементов, остальная часть Fe и следы примесей) (0,08%). При модифицировании в форме используют GERMALLOY-вставку (поставляемую SKW, приблизительный состав: Si 65, Ca 1,5, Al 4, остальная часть Fe) (0,1%). Определяют металлургические и механические свойства полученных отливок.

Модифицированный способ согласно настоящему изобретению

Перед разливкой в печь добавляют 0,45% INOSET (торговая марка): 48 Si, 9,4 Ba, 2,4 Al, 1,4 Ca, 1,6 Mn, 2,4 Zr (остальная часть Fe и остаточные примеси). Предварительно обработанную плавку (1400 кг) сливают в ковш, содержащий FeSi44-48Mg6 (1,2%), без введения FeSi75 через 4 мин после дозирования INOSET. Затем модифицирование в потоке проводят с использованием INOLATE190 (0,13%) без GERMALLOY-вставки в форме.

Отсутствует различие между двумя способами в металлургических и механических свойствах материалов (разрывная прочность, предел текучести при разрыве, % удлинения при разрыве). Однако использование меньшего количества Mg в способе по изобретению позволяет снизить конечное содержание Si (по причинам, описанным ранее), что улучшает обрабатываемость резанием.

Эффективность способов можно сравнить при определении извлечения Mg (определяется как отношение остаточного Mg в отливке к общему количеству введенного Mg). Способ-прототип имеет извлечение Mg 46,6%, а способ по изобретению - 61,1%.

Способ по изобретению позволяет получать отливки, имеющие сравнимые металлическую матрицу и механические свойства с намного более согласованной и эффективной Mg-обработкой.

Реферат

Изобретение относится к металлургии, а именно к получению ковкого чугуна. В способе осуществляют обработку жидкого чугуна инициализатором, представляющим собой ферросилициевый сплав, содержащий эффективное количество бария, достаточное для инактивации кислородной активности жидкого чугуна, обработку жидкого чугуна магнийсодержащим сфероидизатором в определенное время после предыдущей стадии, обработку жидкого чугуна модификатором, обеспечивающим эвтектическое образование графитовых включений, и литье чугуна. Ферросилициевый сплав имеет следующий состав, мас.%: 40-55 Si, 5-15 Ва, причем остальное в основном представляет собой железо с необязательно незначительными количествами, не более 10 мас.% суммарно, Аl, Са, Мn и/или Zr и неизбежными примесями. Изобретение позволяет перерабатывать базовый чугун с изменяющимся содержанием кислорода, при этом механические свойства деталей, отлитых из перерабатываемого чугуна, не зависят от первоначального содержания кислорода в базовом чугуне. 2 н. и 7 з.п. ф-лы, 9 ил., 1 табл.

Формула

(i) обработку жидкого чугуна инициализатором, представляющим собой ферросилициевый сплав, содержащий эффективное количество бария, достаточное для инактивации кислородной активности жидкого чугуна,

(ii) обработку жидкого чугуна магнийсодержащим сфероидизатором в определенное время после стадии (i),

(iii) обработку жидкого чугуна модификатором, обеспечивающим эвтектическое образование графитовых включений, и

(iv) литье чугуна.

Si 46-50, Ba 7-11, причем остальное Fe и неизбежные примеси, которые могут присутствовать.

Si 40-55, Ва 5-15, причем остальное в основном представляет собой железо с необязательно незначительными количествами (не более 10 мас.% суммарно) Аl, Са, Мn и/или Zr и неизбежными примесями, для использования в качестве инициализатора в способе по любому из пп.1-6.

Аl 0,5-2,5, Са 1-2, Zr 0,5-2,5.

Комментарии