Способ производства расплавленного чугуна - RU2453608C2

Код документа: RU2453608C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства расплавленного чугуна путем плавления твердого восстановленного железа. В частности, настоящее изобретение относится к способу производства путем плавления твердого восстановленного железа в печи-ванне для плавления чугуна, причем твердое восстановленное железо получают путем восстановительного нагрева брикетов оксида железа с соединениями углерода в карусельной печи или в чем-то подобном.

Уровень техники

Заявитель настоящего изобретения предлагает способ производства расплавленного чугуна как новый способ производства чугуна взамен традиционного доменного процесса и процесса восстановительной плавки. В предлагаемом способе производства расплавленного чугуна, при котором комбинированно применяются карусельная печь и печь-ванна для плавления чугуна, после того как брикеты оксида железа с соединениями углерода, каждый из которых содержит источник оксида железа и углеродосодержащий восстановитель, подвергаются восстановительному нагреву в карусельной печи для получения твердого восстановленного железа, это твердое восстановленное железо загружают в печь-ванну для плавления чугуна, и углеродный материал, подаваемый в качестве топлива, воспламеняется с кислородом в печи-ванне для плавления чугуна таким образом, что твердое восстановленное железо плавится для образования расплавленного чугуна (см. патентные документы 1 и 2).

Однако в ходе последующих исследований, выполненных авторами настоящего изобретения, было обнаружено, что в печи-ванне для плавления чугуна, поскольку образуется большое количество расплавленного шлака (который далее в отдельных случаях просто упоминается как «шлак»), образующегося из компонентов пустой породы в источнике оксида железа и золы в углеродосодержащем восстановителе и углеродистом материале, в то время когда в печи происходит аномальное пенообразование этого большого количества шлака, трудно подавить это пенообразование шлака, и в связи с этим вспениванием шлака шлак и/или основной металл выбрасываются из печи. В результате возможны снижение выработки и/или прерывание процесса, система отвода отработавших газов может быть заблокирована шлаком и/или основным металлом, попадающим туда и, в дополнение, поскольку теплоемкость шлака, который является легковесным при указанном пенообразовании, невелика, шлак охлаждается и затвердевает, так что выпускное отверстие неблагоприятно закупоривается им.

Кроме того, в качестве способа плавления лома в реакционной печи типа конвертера с верхним дутьем при помощи теплоты, вырабатываемой при сжигании углеродистого материала при помощи газообразного кислорода, описан способ, в котором после плавления лома общее количество полученного железного расплава выпускают путем наклона печи, в то время как общему или, по меньшей мере, 50%-ному количеству шлака позволяют остаться в печи, и расплавленный чугун загружают в печь для следующей завалки (см. патентный документ 3).

Однако при этом способе, поскольку печь должна наклоняться при каждой плавке, кроме вытекания расплавленного чугуна и углеродистого материала, вызванного наклоном, увеличивается также рассеивание тепла, и поэтому неблагоприятно уменьшается производительность по жидкому чугуну.

Кроме того, в качестве способа непрерывного производства расплавленного чугуна из лома и/или железной руды с использованием цилиндрической печи описан следующий способ. Согласно этому способу при образовании в процессе плавления шлака с низкой текучестью, обладающего низкой основностью, из выпускного отверстия при выпуске расплавленного чугуна выпускают только расплавленный чугун, а обладающий низкой текучестью шлак остается в печи. Затем, когда количество шлака, накопленного в печи, достигает предельного значения при повторном выполнении указанной операции выпуска расплавленного чугуна, основность и/или температуру шлака повышают для повышения его текучести, после чего шлак выпускают (см. патентный документ 4).

Согласно способу производства расплавленного чугуна, описанному выше, поскольку наклон печи не производится и отделение шлака выполняется без применения дополнительной летки для выпуска шлака, возможно достижение стабильности непрерывной операции и улучшение выхода чугуна. Однако, поскольку допускается сохранение большого количества шлака в печи в течение длительного периода времени, когда струя кислорода проходит через слой шлака, обладающий большой толщиной, шлак окисляется с образованием пероксидного шлака, и очень возможно возникновение аномального пенообразования и пульсирования. В результате, продувка может быть неминуемо прервана, и во многих случаях стабильная операция плавления не может выполняться непрерывно. В частности, из-за небольшой кажущейся плотности восстановленное железо может оставаться в слое шлака, обладающем большой толщиной, и поэтому пульсирование облегчается воздушными пузырьками (которые далее в отдельных случаях упоминаются как пузырьки газообразного СО) газообразного оксида углерода, образующегося в процессе плавления. Кроме того, когда между плавлением и выпуском шлака изменяются основность и температура шлака, контроль очень усложняется. К тому же, когда присутствует большое количество шлака, науглероживание расплавленного чугуна углеродистым материалом ограничивается, поскольку углеродистый материал не способен достичь поверхности расплавленного чугуна, и, в результате, производство расплавленного чугуна затрудняется.

Кроме того, в качестве способа улучшения выпуска расплавленного чугуна и шлака описан способ, при котором нагрев осуществляется индукционными катушками, намотанными вокруг дна горна (лещади) доменной печи и плавильной печи типа доменной печи, и температура лещади, выпускного отверстия для расплавленного чугуна и выпускного отверстия для шлака повышается (см. патентный документ 5).

Однако согласно этому способу, поскольку для повышения температуры шлака дополнительно требуется дорогостоящее индукционное нагревательное устройство, повышается стоимость оборудования и, в дополнение, неблагоприятно увеличиваются затраты рабочего времени на техническое обслуживание.

Патентный документ 1: Японская опубликованная нерассмотренная патентная заявка №2004-176170

Патентный документ 2: Японская опубликованная нерассмотренная патентная заявка №2006-257545

Патентный документ 3: Японская опубликованная нерассмотренная патентная заявка №8-209218

Патентный документ 4: Японская опубликованная нерассмотренная патентная заявка №5-239521

Патентный документ 5: Японская опубликованная нерассмотренная патентная заявка №2001-241859

Сущность изобретения

Настоящее изобретение разработано с учетом проблем, описанных выше, и при способе производства расплавленного чугуна, при котором твердое восстановленное железо, полученное путем восстановительного нагрева брикетов оксида железа с соединениями углерода, плавят в печи-ванне для плавления чугуна при помощи теплоты от сжигания углеродистого материала с использованием кислородосодержащего газа для получения расплавленного чугуна, и целью настоящего изобретения является предложение способа производства расплавленного чугуна, при котором в печи не происходит аномального пенообразования шлака, и шлак, образованный в ходе указанной операции плавления, надежно выпускается без наклона печи.

Настоящее изобретение относится к способу производства расплавленного чугуна, который содержит следующие операции: загрузку в плавильную печь-ванну во время вдувания инертного газа в слой расплавленного чугуна в плавильной печи-ванне для плавления чугуна через фурмы нижнего дутья, выполненные в днище печи, с целью перемешивания слоя расплавленного чугуна, твердого восстановленного железа, углеродистого материала и добавочного флюса, причем твердое восстановленное железо получено путем восстановительного нагрева брикетов оксида железа с соединениями углерода, и выполнение продувки сверху кислородосодержащим газом через фурму верхней продувки, помещенную в плавильной печи-ванне, так что получается расплавленный чугун путем плавления твердого восстановленного железа теплотой сгорания, образующейся при сжигании углеродистого материала и/или углерода расплавленного чугуна. При описанном выше способе углеродистый материал загружают таким образом, чтобы образовать слой шлака с взвесью углеродного материала, в котором взвесь углеродного материала находится в верхней части слоя шлака, образованного из шлака, выработанного во время плавления твердого восстановленного железа на слое расплавленного чугуна с образованием расплавленного чугуна, и затем сформировать покровный слой из углеродного материала, образуемый только углеродным материалом на слое шлака с взвесью углеродного материала, а расплавленный чугун и шлак, которые накапливаются в плавильной печи-ванне, выпускают через летку, предусмотренную в нижней части боковой стенки плавильной печи-ванны.

Цель, признаки, аспекты и преимущества настоящего изобретения станут более очевидными из последующего подробного описания и чертежей.

Краткое описание чертежей

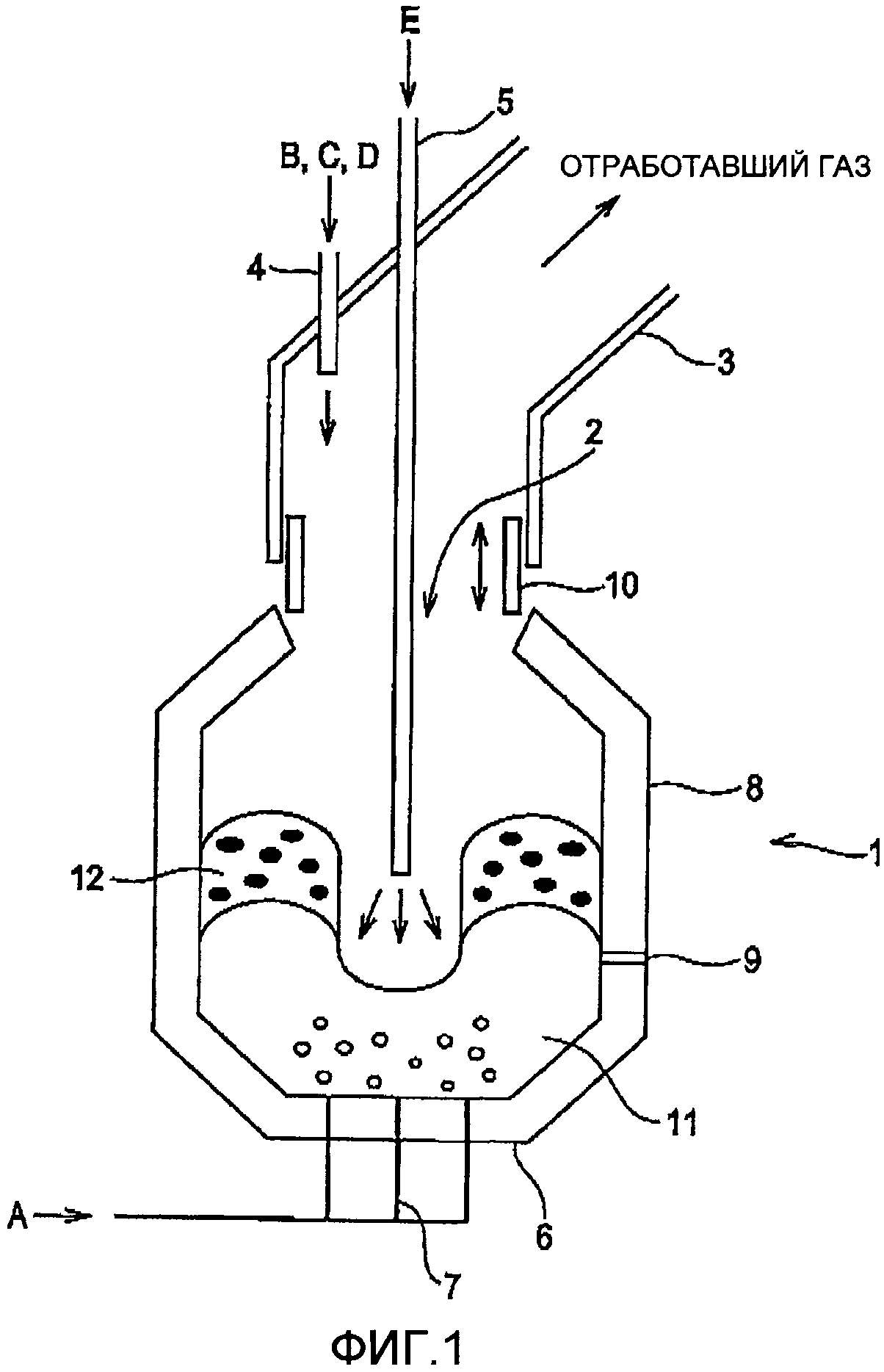

Фиг.1. На фиг.1 показан вид в вертикальном поперечном разрезе, демонстрирующий схематическую структуру печи-ванны для плавления чугуна согласно изобретению.

Фиг.2. На фиг.2 показан вид в вертикальном поперечном разрезе, схематически демонстрирующий условия распределения углеродного материала в области шлакового слоя в печи-ванне для плавления чугуна.

Фиг.3. На фиг.3 показан график, демонстрирующий зависимость между основностью шлака и коэффициентом выпуска шлака.

Фиг.4. На фиг.4 показан график, демонстрирующий зависимость между температурой выпуска расплавленного чугуна и коэффициентом выпуска шлака.

Предпочтительные варианты осуществления изобретения

В дальнейшем в этом документе печь-ванна для плавления чугуна, которая используется при способе производства расплавленного чугуна согласно варианту осуществления настоящего изобретения, будет описана подробно со ссылкой на чертежи, и в дополнение способ производства расплавленного чугуна согласно варианту осуществления настоящего изобретения будет отдельно описан в подробностях как операция, при которой в плавильную печь-ванну загружают твердое восстановленное железо, углеродный материал и дополнительный флюс для плавления твердого восстановленного железа таким образом, чтобы образовать слой расплавленного чугуна, слой шлака и покровный слой из углеродного материала (далее упоминается в отдельных случаях как «операция плавления»); операция, при которой расплавленный чугун и шлак, произведенные в ходе операции плавления, выпускают из плавильной печи-ванны (далее упоминается в отдельных случаях как «операция выпуска шлака»; и операция, которую выполняют при ремонте плавильной печи-ванны (далее упоминается в отдельных случаях как «операция ремонта»).

Конструкция плавильной печи-ванны для плавления чугуна

На фиг.1 схематически показана конструкция плавильной печи-ванны для плавления чугуна согласно одному варианту осуществления настоящего изобретения. Печь-ванна 1 для плавления чугуна согласно этому варианту осуществления является вертикальной печью, и газоотвод 3 для отработавшего газа соединяется с верхом 2 печи, расположенным в верхней части плавильной печи-ванны 1 для плавления чугуна. Печь-ванна 1 для плавления чугуна имеет загрузочный желоб 4 для сырья, который вставлен в печь через верх 2 печи при загрузке сырья, и верхнюю продувочную фурму 5, которая вставлена в печь через верх 2 печи для продувки. Кроме того, в днище 6 помещается множество фурм 7 нижнего дутья, и в нижней части 8 боковой стенки печи помещается летка 9. Загрузочный желоб 4 для сырья применяется для загрузки твердого восстановленного железа В, углеродного материала С и/или дополнительного флюса D, все из которых являются сырьем. Летка 9 применяется для выпуска расплавленного чугуна (т.е. выпуск расплавленного чугуна) и для выпуска шлака (т.е. выпуск шлака).

Соединение между газоотводом 3 для отработавшего газа и верхом 2 плавильной печи-ванны 1 для плавления чугуна (далее в отдельных случаях упоминается как просто «печь») предпочтительно выполняется таким образом, что юбка 10, которая может перемещаться вверх и вниз на нижнем конце газоотвода 3 для отработавшего газа, накрывает верхнюю сторону верха 2 печи таким образом, чтобы не входить с нею в тесный контакт. Соответственно, при изменении давления внутри печи зазор у верха 2 печи регулируется путем перемещения юбки 10 вверх и вниз таким образом, чтобы выпускать часть печного газа в атмосферу или пропускать воздух в печь через этот зазор, в результате чего может ограничиваться изменение давления в печи; поэтому может быть более надежно предотвращено вспенивание шлака, вызванное изменением давления в печи. Кроме того, как описано далее, в случае, при котором отработавший газ эффективно используется в качестве топливного газа, при подаче воздуха может быть уменьшена калорийность отработавшего газа; однако, когда контроль осуществляется таким образом, что давление внутри печи стабилизируется в пределах короткого периода времени путем подачи воздуха и количество воздуха, внесенного в отработавший газ, автоматически понижается, уменьшение калорийности отработавшего газа может не создавать серьезной проблемы и возможен стабильный отбор высококалорийного отработавшего газа.

Кроме того, путем использования способа соединения, при котором используется юбка 10, которая может перемещаться вверх и вниз, даже в случае, если шлак вытекает через верх печи из-за аномального вспенивания шлака, шлак просачивается наружу только через зазор между юбкой 10 и верхом 2 печи, и благодаря этому может также быть достигнут эффект избегания серьезных повреждений оборудования, таких как повреждение системы газоотвода или ее закупоривание.

Кроме того, газоотвод для отработавшего газа предпочтительно оборудуется, например, котлом-утилизатором отходящего тепла, который не показан на фигуре, предназначенным для отбора физической теплоты высокотемпературного отработавшего газа, и, поскольку отработавший газ, полученный после отбора физического тепла, содержит газообразный оксид углерода (далее в отдельных случаях упоминается как «газообразный СО») с высокой концентрацией, предпочтительно эффективное использование этого отработавшего газа в качестве топливного газа после удаления пыли.

Операция плавления

В то время когда слой 11 расплавленного чугуна перемешивают путем вдувания инертного газа А, такого как газообразный азот, через фурмы 7 в слой 11 расплавленного чугуна, образованный из расплавленного чугуна, который накапливается в плавильной печи-ванне 1 для плавления чугуна в виде «болота», твердое восстановленное железо В, полученное путем восстановительного нагрева брикетов оксида железа с соединениями углерода в карусельной печи, не показанной на фигуре, загружается в плавильную печь-ванну 1 для плавления чугуна из верхней ее части с углеродным материалом С, таким как уголь, и с дополнительным флюсом D, таким как обожженная известь или быстрообожженная доломитизированная известь, по желобу 4 для загрузки сырья, что является способом сбрасывания с использованием, например, силы тяжести. Кроме того, продувка сверху содержащим кислород газом Е, таким как газообразный кислород, выполняется через верхнюю фурму 5, так что углеродный материал С сжигается. С помощью этой теплоты сгорания плавится твердое восстановленное железо В и формируется расплавленный чугун 11. На этой стадии также образуется шлак. Кроме того, в твердом восстановленном железе В остается невосстановленный оксид железа (FeO и тому подобное), и этот невосстановленный оксид железа восстанавливается до металлического железа (Fe) и вырабатывает газ в ходе реакции, показанной как FeO+C→Fe+CO или тому подобное с использованием растворенного углерода в слое 11 расплавленного чугуна, который будет описан позже, и углеродного компонента в углеродном материале С в качестве восстановителя.

В качестве твердого восстановленного железа В может быть использовано твердое восстановленное железо, полученное путем восстановительного нагрева брикетов оксида железа с соединениями углерода, сформированных путем брикетирования имеющей форму порошка смеси источника оксида железа, такого как железная руда или пыль сталеплавильного предприятия, и углеродосодержащего восстановителя, такого как уголь, в подвижной нагревательно-восстановительной печи, такой как карусельная печь или печь со вращающимся подом.

В соответствии с расстоянием между местом установки карусельной печи, не показанной на фигуре, и местом установки плавильной печи-ванны 1 для плавления чугуна, твердое восстановленное железо В с высокой температурой, полученное в карусельной печи, может быть загружено в плавильную печь-ванну 1 для плавления чугуна, не будучи сильно охлажденным или, с другой стороны, после охлаждения до комнатной температуры, твердое восстановленное железо В, произведенное в карусельной печи, не показанной на фигуре, может быть загружено в плавильную печь-ванну 1 для плавления чугуна. Кроме того, для того чтобы уменьшить потребление углеродного материала в плавильной печи-ванне 1 для плавления чугуна, используют твердое восстановленное железо В со степенью металлизации, равной предпочтительно 60% или больше, более предпочтительно 80% или больше и даже более предпочтительно 90% или больше, которое требует такого же количества теплоты плавления, как и лом. Кроме того, согласно настоящему изобретению, даже при образовании большого количества газообразного СО при плавлении твердого восстановленного железа В с низкой степенью металлизации может выполняться продувка при сдерживании разбухания шлака; поэтому, согласно настоящему изобретению, возможно также использование твердого восстановленного железа В с низкой степенью металлизации без создания каких-либо проблем.

Кроме того, в качестве источника железа вместо твердого восстановленного железа В в плавильную печь-ванну 1 для плавления чугуна может загружаться по меньшей мере одно из перечисленного: лом, чушковый чугун, прокатная окалина, железо, восстановленное процессом газового восстановления и тому подобного. Источник железа, отличный от твердого восстановленного железа В, может загружаться одновременно с твердым восстановленным железом В или может загружаться отдельно до или после загрузки твердого восстановленного железа В. Для того чтобы стабильно производить расплавленный чугун с углеродным материалом С или без него и с дополнительным флюсом D, твердое восстановленное железо В и другой источник железа могут быть загружены предварительно с использованием спускного желоба для лома или тому подобного и/или дополнительно загружаться при продувке.

В процессе производства расплавленного чугуна согласно варианту осуществления настоящего изобретения распределение загрузки по времени и объем завалки углеродного материала С регулируют таким образом, чтобы, как схематически показано на фиг.2, в верхней части слоя в слое 12 расплавленного шлака, образовавшегося на слое 11 расплавленного чугуна, сформировался слой 13 шлака со взвешенным в нем углеродным материалом, в котором частично взвешен углеродный материал С, и в этом слое 13 шлака со взвешенным углеродным материалом далее формируется покровный слой 14 из углеродного материала, образованный только углеродным материалом С.

В связи с формированием слоя 13 шлака со взвешенным углеродным материалом на верхней части слоя в слое 12 шлака, концентрация оксида железа шлака в слое 13 шлака со взвешенным в нем углеродном материале уменьшается, и уменьшается интенсивность образования пузырьков газообразного СО, вызывающая пенообразование и, кроме того, пузырьки газообразного СО могут выделяться из слоя 12 шлака углеродным материалом, присутствующим в шлаке, так что пенообразование маловероятно.

Кроме того, поскольку на слое 13 шлака со взвешенным в нем углеродным материалом образуется покровный слой 14 из углеродного материала, температура слоя 12 шлака поддерживается покровным слоем 14 из углеродного материала и не допускается охлаждения и затвердевания шлака в летке 9 при выпуске шлака. Поэтому возможно плавное и быстрое выполнение операции выпуска шлака без наклона печи и перетекания через край углеродного материала, и в результате может быть реализован способ производства расплавленного чугуна, обладающий более высокой производительностью и стабильностью.

Для более надежного достижения описанного выше эффекта перед загрузкой твердого восстановленного железа В и дополнительного флюса D в плавильную печь-ванну 1 для плавления чугуна, в которой в качестве «болота» накапливается расплавленный чугун, предпочтительно загружают только углеродный материал С. Причина этого заключается в том, что поскольку углеродный материал С, присутствующий на слое 11 расплавленного чугуна, оказывается взвешенным в верхней части слоя в слое 12 расплавленного шлака сразу после стадии первоначального плавления твердого восстановленного железа В, слой шлака 13 со взвешенным в нем углеродным материалом формируется более надежно.

Для более надежного получения эффекта, описанного выше, в начале выпуска расплавленного чугуна (выпуск расплавленного чугуна) общее количество углеродного материала в слое 13 шлака со взвешенным в нем углеродным материалом и его количество в покровном слое 14 из углеродного материала (то есть количество углеродного материала, остающееся в печи) предпочтительно устанавливается в диапазоне от 100 до 1000 кг в расчете на 1000 кг шлака в слое 12 расплавленного шлака. Причина этого заключается в том, что когда оно составляет 100 кг или больше, поскольку толщина покровного слоя 14 из углеродного материала увеличивается при увеличении количества углеродного материала в слое 13 шлака со взвешенным в нем углеродным материалом, улучшается эффект предотвращения пенообразования и эффект облегчения операции плавного и быстрого выпуска чугуна и, с другой стороны, когда оно составляет 1000 кг или меньше, поскольку слияние шлака с углеродным материалом из покровного слоя 14 из углеродного материала и интегрирование углеродного материала (покровного слоя 14 из углеродного материала), вызванное нагревом, подавляется, слой 12 шлака в достаточной степени перемешивается, так что скорость расплавления твердого восстановленного железа В в слой 11 расплавленного чугуна не уменьшается. Общее количество углеродного материала в расчете на 1000 кг шлака в слое 12 расплавленного шлака составляет предпочтительно от 150 до 500 кг, и особенно предпочтительно от 200 до 300 кг.

В этом случае количество углеродного материала, остающегося в печи, можно рассчитать, например, путем вычитания общего количества углеродного материала, используемого для восстановления невосстановленного оксида железа в твердом восстановленном железе, используемого для науглероживания произведенного расплавленного чугуна, сгорающего во вдуваемом сверху кислородосодержащем газе, и рассеивающегося в виде пыли в отработавшем газе, из количества углеродного материала, загруженного в печь. Кроме того, количество шлака в слое 12 расплавленного шлака можно вычислить, например, таким образом, что количество произведенного шлака рассчитывают на основе количества примесей в твердом восстановленном железе, количества золы в углеродном материале и количества дополнительного флюса, загруженного в печь, и количество выпущенного шлака вычитают из этого количества произведенного шлака.

Если размеры частиц углеродного материала, загруженного в плавильную печь-ванну 1 для плавления чугуна, слишком малы, углеродный материал С подвержен рассеиванию в отработавшем газе и, с другой стороны, если размеры частиц слишком велики, концентрация оксида железа в слое шлака недостаточно уменьшается, и уменьшается скорость науглероживания слоя расплавленного чугуна; поэтому средний размер частиц предпочтительно составляет от 2 до 20 нм и более предпочтительно в диапазоне от 3 до 15 нм.

В качестве углеродного материала С кроме угля возможна загрузка, например, кокса, нефтяного кокса, древесного угля, древесной щепы, отходов из пластмассы, старых шин и тому подобного и, в дополнение к этому, возможна также загрузка углеродного материала с рабочей площадки (включая обуглившийся материал), применяемого в карусельной печи. Упомянутые выше материалы могут использоваться по одному, или же по меньшей мере два из них могут применяться в сочетании.

Для того чтобы сформировать слой шлака со взвешенным в нем углеродным материалом и покровный слой из углеродного материала, и для того чтобы отрегулировать составляющие и температуру расплавленного чугуна и шлака, предпочтительно загружают различные виды сырья во время плавления твердого восстановленного железа В.

Кроме того, для того чтобы обеспечить текучесть слоя 12 шлака и облегчить удаление серы из расплавленного чугуна, основность CaO/SiО2 (массовое отношение) слоя 12 шлака контролируют предпочтительно в диапазоне от 0,8 до 2,0 и более, предпочтительно в диапазоне от 1,0 до 1,6 (см. фиг.3 для примера, описанного далее).

Кроме того, степень дожигания можно контролировать с доведением до рекомендованного значения (40% или меньше, более предпочтительно от 10% до 35%, и даже более предпочтительно от 15% до 30%) путем регулирования расхода продуваемого сверху газообразного кислорода D и/или высоты верхней продувочной фурмы 5, в связи с чем без избыточного увеличения тепловой нагрузки на огнеупорный материал плавильной печи-ванны 1 для плавления чугуна можно уменьшить объем потребления углеродного материала. Степень дожигания является значением, полученным с помощью последующей формулы и с использованием отдельных газообразных компонентов, выпущенных из плавильной печи-ванны.

Степень дожигания = 100×(СO2+Н2O)/(СО+СO2+Н2+Н2O)

Расход вдуваемого через днище газообразного азота (инертный газ А) предпочтительно регулируют в диапазоне от 0,02 до 0,20 Нм3/(мин·Т слоя расплавленного чугуна), для того чтобы обеспечить скорость плавления твердого восстановленного железа В путем достаточного перемешивания слоя 11 расплавленного чугуна.

Кроме того, путем продувки газообразным кислородом (кислородосодержащим газом Е) сверху слой 12 шлака получает эффект перемешивания, и вместе с эффектом перемешивания продуваемого снизу на слой 11 расплавленного чугуна газообразного азота (инертный газ А) облегчается расплавление твердого восстановленного железа В на слое 11 расплавленного чугуна и облегчается науглероживание углеродным материалом С в слое 11 расплавленного чугуна на поверхности раздела между слоем 11 расплавленного чугуна и слоем 12 шлака. При обычном способе производства расплавленного чугуна с использованием плавильной печи-ванны для плавления чугуна, в которой не образуется слой 13 шлака со взвешенным в нем углеродным материалом, поскольку обезуглероживание расплавленного чугуна предпочтительно осуществляется путем продувки кислородом для науглероживания расплавленного чугуна, трудно получить высокоуглеродистый расплавленный чугун; однако согласно настоящему изобретению, поскольку науглероживание облегчается присутствием слоя 13 шлака со взвешенным в нем углеродным материалом, возможно получение высокоуглеродистого расплавленного чугуна. Содержание углерода в расплавленном чугуне составляет предпочтительно 3 мас.% или больше, и более предпочтительно от 3,5 до 4,5 мас.%. Согласно сказанному, содержание железа в слое 12 шлака предпочтительно уменьшается до приблизительно 10 мас.% или меньше, более предпочтительно до приблизительно 5 мас.% или меньше и еще более предпочтительно до приблизительно 3 мас.% или меньше. Причины этого заключаются в том, что при уменьшении содержания железа в слое 12 шлака облегчается удаление серы из слоя 11 расплавленного чугуна и, кроме того, уменьшается также разрушение огнеупорной футеровки печи расплавленным FeO.

Операция выпуска шлака

Когда операция плавления продолжается в течение заданного периода времени, как описано выше, в плавильной печи-ванне 1 для плавления чугуна накапливается определенное количество (такое, как количество для одного выпуска) шлака. Затем выполняется выпуск шлака. Как и в случае выпуска шлака из доменной печи, при этом выпуске шлака буром открывают летку 9, в то время когда печь остается в вертикальном положении и не наклоняется, и сначала выпускают расплавленный чугун вплоть до момента, пока уровень ванны не достигнет уровня летки 9. После этого выполняется выпуск шлака. Поскольку сначала выпускают расплавленный чугун, обладающий большой теплоемкостью, летка 9 согревается; поэтому, хотя после этого и производят выпуск шлака, закупоривание летки 9 за счет затвердевания шлака предотвращается. Кроме того, для того чтобы более надежно предотвратить затвердевание шлака, температура выпуска расплавленного чугуна (которую называют также температурой выпуска) предпочтительно устанавливается на уровне 1450°С или больше и более предпочтительно устанавливается на уровне 1500°С или больше (см. фиг.4 для примера, описанного далее).

Кроме того, поскольку в печи предотвращается пенообразование за счет присутствия слоя 13 шлака со взвешенным в нем углеродным материалом, а плотность шлака остается высокой, теплоемкость шлака остается высокой при выпуске шлака и температура шлака поддерживается в печи за счет присутствия покровного слоя 14 из углеродного материала. Поэтому продувка сверху газообразным кислородом может продолжаться при выпуске шлака, и даже в случае прерывания продувки или уменьшения подачи газа не допускается охлаждения и затвердевания шлака.

Затем, когда начинается выпуск углеродного материала из летки 9 вместе со шлаком, то есть когда начинается выпуск слоя 13 шлака с взвешенным в нем углеродным материалом, выпуск шлака оканчивается, и летка 9 может быть после этого запечатана глинистым раствором.

Соответственно, поскольку также в ходе последующей операции плавления в печи остаются слой 13 шлака с взвешенным в нем углеродным материалом и покровный слой 14 из углеродного материала, вспенивание шлака предотвращается и может надежно сохраняться эффект удержания теплоты.

Как описано выше, при повторном выполнении способа производства расплавленного чугуна согласно изобретению при предотвращении пенообразования может быть повторно плавно и быстро выполнена операция выпуска шлака. Кроме того, операция выпуска шлака может быть выполнена при нахождении печи в вертикальном положении без наклона печи, и даже при операции выпуска шлака может продолжаться продувка (операция плавления). Поэтому благодаря способу производства расплавленного чугуна согласно варианту осуществления настоящего изобретения возможно повышение производительности по расплавленному чугуну.

Операция ремонта

В способе производства расплавленного чугуна согласно варианту осуществления настоящего изобретения, в связи с использованием фурм 7 нижнего дутья происходит повреждение с расплавлением и закупоривание фурм 7 и износ расположенных в днище печи огнеупорных материалов, в связи с чем требуется выполнение периодической операции осмотра/ремонта. Соответственно, как и в случае обычного конвертера, в верхней части плавильной печи-ванны 1 для плавления чугуна предусмотрено отверстие для выпуска расплавленного чугуна, не показанное на фигуре, и после наклона плавильной печи-ванны 1 для плавления чугуна, например один раз в несколько дней, для выпуска остающегося расплавленного чугуна и остающегося шлака через отверстие для выпуска расплавленного чугуна и верх 2 печи соответственно, чтобы опорожнить печь и предпочтительно выполнить осмотр/ремонт.

Для повторного запуска после завершения операции осмотра/ремонта, например, оставшийся расплавленный чугун, выпущенный из печи перед указанной операцией, может храниться в другом ковше или подобном для поддержания температуры расплавленного чугуна и может быть повторно загружен в печь в качестве «болота». Кроме того, при выпуске оставшегося шлака, хотя шлак и основной металл и пристают к поверхности огнеупорной внутренней стенки печи, поскольку углеродный материал в слое 13 шлака с взвешенным в нем углеродным материалом и в покровном слое 14 из углеродного материала покрывают поверхность указанного приставшего слоя, шлак и основной металл не подвергаются окислению во время операции осмотра/ремонта даже в случае нагрева печи горелкой с целью поддержания ее температуры, что предотвращает пульсирование, происходящее при загрузке «болота» для повторного запуска, и пенообразование, происходящее при последующей продувке.

Приведенный пример

В описанном выше варианте осуществления, хотя в качестве примера описан случай, при котором выпуск остатков шлака при ремонте плавильной печи-ванны 1 для плавления чугуна осуществляется через верх 2 печи или тому подобное путем наклона печи, в самой нижней части стенки 8 печи может быть помещена концевая летка, которая не показана на фигуре и которая предназначена для выпуска остатков шлака через концевую летку без наклона плавильной печи-ванны для плавления чугуна или при наклоне печи под углом 20° или меньше, как в случае электродуговой печи и тому подобного. Соответственно можно сэкономить пространство для установки печи, необходимое для наклона печи и вдобавок может быть также сокращено время, необходимое для наклона печи. Кроме того, операция периодического осмотра/ремонта может выполняться в этом случае после выпуска оставшегося шлака через концевую летку без наклона плавильной печи-ванны для плавления чугуна или при наклоне печи под углом 20° или меньше.

В описанном выше варианте осуществления, хотя в качестве примера и описан случай, при котором применяется только одна летка, поскольку уровень днища печи понижается совместно с повреждением при плавлении футеровки печи, предпочтительным является размещение по высоте печи множества леток. Кроме того, летки 9 могут быть помещены во множестве позиций в горизонтальном направлении по окружности печи, например в направлении под углом 180°, под углом 90° и под углом 120°.

В описанном выше варианте осуществления, хотя в качестве примера и описано твердое восстановленное железо В, произведенное в карусельной печи, может также использоваться твердое восстановленное железо, произведенное в линейной печи или в карусельной печи для отжига и сушки.

В описанном выше варианте осуществления, хотя в качестве примера и описан случай, при котором для загрузки углеродного материала С и дополнительного флюса D используется способ сбрасывания с использованием силы тяжести, возможно непосредственное вдувание углеродного материала С и дополнительного флюса D в слой шлака после их распыления на мелкие частицы. Однако, для того чтобы уменьшить стоимость оборудования и эксплуатационные затраты, предпочтительно используется способ сбрасывания с использованием силы тяжести.

В описанном выше варианте осуществления, хотя в качестве примера и описан случай, при котором применяется только одна верхняя дутьевая фурма 5, согласно размерам печи и ее форме может также применяться множество фурм.

В описанном выше варианте осуществления, хотя в качестве примера описан газообразный кислород в качестве кислородосодержащего газа Е, возможно использование также воздуха, обогащенного кислородом.

В описанном выше варианте осуществления, хотя в качестве примера описан газообразный азот (N2) в качестве вдуваемого через днище инертного газа А, могут также использоваться газообразный аргон (Аr), газообразный оксид углерода (СО) и диоксид углерода (СO2), или газообразная смесь, содержащая по меньшей мере два из указанных газов.

Примеры

Для того чтобы подтвердить эффект настоящего изобретения, был выполнен опыт по плавлению твердого восстановленного железа с использованием вертикальной плавильной печи-ванны с внутренним диаметром огнеупорного материала 2 м и с эффективной внутренней высотой печи 2,6 м.

В качестве твердого восстановленного железа использовали твердое восстановленное железо с составом по компонентам, показанным в таблице 1, которое было получено в ходе операций восстановительного нагрева железорудных окатышей, в которых в качестве источника оксида железа использовалась сталеплавильная пыль, с соединениями углерода в карусельной печи с последующим охлаждением до комнатной температуры. В качестве углеродного материала использовали коксовый порошок и бездымный уголь, имеющие состав, показанный в таблице 2. В качестве дополнительного флюса использовали обожженную известь и доломит. Кроме того, в качестве инертного газа для нижнего дутья использовали газообразный азот, а в качестве кислородосодержащего газа для верхней продувки использовали газообразный кислород.

Пример 1

При пуске после загрузки в печь «болота» загрузили заданное количество углеродного материала и начали загрузку сырья (восстановленное железо (1) и (2), показанные в таблице 1, углеродный материал и дополнительный флюс) и продувку. Кроме того, в печи образовались слой шлака с взвешенным в нем углеродным материалом и покровный слой из углеродного материала, так что контролировались плавление и выпуск шлака. В этом примере температура выпуска составила 1568°С, основность шлака (CaO/SiO2) составила 1,28 и коэффициент выпуска шлака составил 1,66.

Пример 2

Далее, загрузка сырья и продувка начались, как в примере 1, за исключением того, что изменилось количество загружаемого углеродного материала, и в печи образовались слой шлака с взвешенным в нем углеродным материалом и покровный слой из углеродного материала, так что контролировались плавление и выпуск шлака. В этом примере температура выпуска составила 1489°С, основность шлака (CaO/SiO2) составила 0,91 и коэффициент выпуска шлака составил 1,65.

Пример 3

Далее, загрузка сырья и продувка начались, как в примере 1, за исключением того, что восстановленное железо было заменено на восстановленное железо (1), (2) и (3), показанные в таблице 1, и в печи образовались слой шлака с взвешенным в нем углеродным материалом и покровный слой из углеродного материала, так что контролировались плавление и выпуск шлака. В этом примере температура выпуска составила 1551°С, основность шлака (CaO/SiO2) составила 0,89 и коэффициент выпуска шлака составил 1,38.

Пример 4

Далее, загрузка сырья и продувка начались, как в примере 1, за исключением того, что восстановленное железо было заменено на восстановленное железо (4), показанное в таблице 1, и в печи образовались слой шлака с взвешенным в нем углеродным материалом и покровный слой из углеродного материала, так что контролировались плавление и выпуск шлака. В этом примере температура выпуска составила 1529°С, основность шлака (CaO/SiO2) составила 0,94 и коэффициент выпуска шлака составил 1,81.

Сравнительный пример 1

Далее, при повторном пуске после загрузки в печь «болота» начали загрузку сырья (восстановленное железо (3), показанное в таблице 1, углеродный материал и дополнительный флюс) и продувку. В качестве количества загруженного углеродного материала в печь было загружено только количество, необходимое для плавления восстановленного железа. В дополнение при регулировании только основности шлака и температуры выпуска контролировали плавление и выпуск шлака. В этом сравнительном примере температура выпуска составила 1503°С, основность шлака (CaO/SiO2) составила 0,97 и коэффициент выпуска шлака составил 0,85.

Сравнительный пример 2

Далее начались загрузка сырья и продувка так же, как в примере 1, за исключением того, что восстановленное железо было заменено на восстановленное железо (3) и (4), показанные в табл.1, и при регулировании только основности шлака и температуры выпуска контролировали плавление и выпуск шлака. Кроме того, в качестве количества загруженного углеродного материала в печь было загружено только количество, необходимое для плавления восстановленного железа. В этом примере температура выпуска составила 1518°С, основность шлака (CaO/SiO2) составила 1,26 и коэффициент выпуска шлака составил 1,00.

Сравнительный пример 3

Далее начались загрузка сырья и продувка так же, как в примере 1, за исключением того, что восстановленное железо было заменено на восстановленное железо (4), показанное в таблице 1, и при регулировании только основности шлака и температуры выпуска контролировали плавление и выпуск шлака. Кроме того, в качестве количества загруженного углеродного материала в печь было загружено только количество, необходимое для плавления восстановленного железа. В этом примере температура выпуска составила 1543°С, основность шлака (CaO/SiO2) составила 1,06 и коэффициент выпуска шлака составил 1,05.

Кроме того, в описанных выше примерах и сравнительных примерах при выполнении плавления степень дожигания контролировалась в пределах от 20% до 30%.

В примерах от 1 до 4 во время непрерывной работы в течение 8 часов, проблемы, вызванные вспениваем шлака, не возникали совсем и стабильная работа могла выполняться непрерывно. С другой стороны, в сравнительных примерах от 1 до 3, поскольку загружаемое количество углеродного материала было невелико, слой шлака с взвешенным в нем углеродным материалом и покровный слой из углеродного материала не формировались вплоть до выпуска шлака. Кроме того, в сравнительных примерах от 1 до 3 в течение 10-15 минут после начала продувки возникали проблемы, вызванные пенообразованием, такие как закупоривание системы газоотвода отработавшего газа, и в результате производственный процесс неизбежно прерывался.

Кроме того, как показано на фиг.3 и 4, в сравнительных примерах 1-3 даже при контролировании основности шлака и температуры выпуска коэффициент выпуска шлака (то есть массовая доля количества выпущенного шлака к количеству образовавшегося шлака) остается низкой, в большинстве случаев, такой как приблизительно 1,1; однако, с другой стороны, обнаружено, что в примерах 1 и выше, при должном контроле основности шлака и температуры выпуска может быть получен высокий коэффициент выпуска шлака, такой как 1,7-1,8.

Будучи подробно описанным таким образом, настоящее изобретение относится к способу производства расплавленного чугуна, при котором при вдувании инертного газа в слой расплавленного чугуна в плавильной печи-ванне для плавления чугуна через фурмы нижнего дутья, помещенные в ее днище для перемешивания слоя расплавленного чугуна, в указанную плавильную печь-ванну загружают углеродный материал, дополнительный флюс и твердое восстановленное железо, которое получено путем восстановительного нагрева брикетов оксида железа с соединениями углерода, и выполняется продувка сверху кислородосодержащим газом через верхнюю фурму, помещенную в плавильной печи-ванне, так что твердое восстановленное железо плавится под воздействием теплоты сгорания, полученной при сжигании углеродного материала и/или углерода в расплавленном чугуне для образования расплавленного чугуна. Кроме того, при этом способе производства расплавленного чугуна углеродный материал загружают таким образом, чтобы образовать слой шлака с взвешенным в нем углеродным материалом, в котором углеродный материал находится во взвешенном состоянии в верхней части слоя в слое шлака, образованном из шлака, образующегося при плавлении находящегося на слое расплавленного чугуна твердого восстановленного железа в расплавленный чугун и далее таким образом, чтобы сформировать покровный слой из углеродного материала, выполненный только из углеродного материала, на слое шлака с взвешенным в нем углеродным материалом, и расплавленный чугун и шлак, накопленные в плавильной печи-ванне, выпускают через летку, помещенную в нижней части стенки плавильной печи-ванны.

Согласно настоящему изобретению используется плавильная печь-ванна для плавления чугуна (вертикальная реакционная печь), имеющая летку в нижней части боковой стенки печи, и при использовании перемешивания вдуваемым через днище газом углеродный материал загружают таким образом, чтобы образовать слой шлака с взвешенным в нем углеродным материалом, в котором углеродный материал находится во взвешенном состоянии в верхней части слоя в слое шлака, образованном из шлака, сформированного на слое расплавленного чугуна и далее таким образом, чтобы сформировать покровный слой из углеродного материала, выполненный только из углеродного материала, на слое шлака с взвешенным в нем углеродным материалом. Соответственно, поскольку концентрация оксида железа в шлаке в слое шлака с взвешенным в нем углеродным материалом уменьшается, уменьшается интенсивность образования пузырьков газообразного оксида углерода, вызывающего пенообразование, и поскольку углеродный материал, находящийся во взвешенном состоянии в слое шлака с взвешенным в нем углеродным материалом, улучшает проницаемость шлака для газообразного оксида углерода (то есть пузырьки газообразного оксида углерода легче покидают слой шлака), вспенивание маловероятно. Кроме того, поскольку покровный слой из углеродного материала, сформировавшийся на слое шлака с взвешенным в нем углеродным материалом, поддерживает температуру слоя шлака, и предотвращается охлаждение и затвердевание шлака на летке при выпуске шлака без наклона печи, то есть при нахождении печи в вертикальном положении, возможно плавное и быстрое выполнение операции выпуска шлака. Кроме того, поскольку науглероживание расплавленного шлака облегчается слоем шлака с взвешенным в нем углеродным материалом, возможно производство высокоуглеродистого чугуна. В результате возможно выполнение процесса производства расплавленного чугуна с высоким содержанием углерода при низких затратах путем продувки кислородосодержащим газом.

При этом способе производства расплавленного чугуна среди твердого восстановленного железа, углеродного материала и дополнительного флюса первым загружают определенное количество углеродного материала. Когда определенное количество углеродного материала загружают до загрузки в плавильную печь-ванну твердого восстановленного железа, слой шлака со взвешенным в нем углеродным материалом может формироваться начиная с первой стадии плавления. Соответственно, может быть более надежно предотвращено пенообразование.

При этом способе производства расплавленного чугуна, при загрузке определенного количества углеродного материала, общее содержание углеродного материала в слое шлака с взвешенным в нем углеродным материалом и в покровном слое из углеродного материала предпочтительно составляет от 100 до 1000 кг в расчете на 1000 кг шлака в слое шлака при начале выпуска расплавленного чугуна. Когда загрузка углеродного материала задана в диапазоне, описанном выше, возможно более надежное предотвращение уменьшения скорости плавления твердого восстановленного железа и возникновения пенообразования и, в дополнение, может быть более плавно и быстро выполнена операция выпуска шлака.

При этом способе производства расплавленного чугуна в, то время когда углеродный материал начинают выпускать вместе со шлаком из летки, выпуск шлака предпочтительно останавливают. При остановке выпуска шлака в начале выпуска углеродного материала слой шлака с взвешенным в нем углеродным материалом и покровный слой из углеродного материала остаются в печи; поэтому при последующем производстве расплавленного чугуна может более надежно осуществляться предотвращение пенообразования и сохранение теплоты шлака.

При этом способе производства расплавленного чугуна желательно, чтобы плавильная печь-ванна имела верх печи в ее верхней части и была снабжена газоотводом для отработавшего газа над верхом печи, причем чтобы газоотвод для отработавшего газа имел в своей нижней части юбку, способную перемещаться вверх и вниз, причем юбка покрывала верхнюю сторону верха печи, не будучи с ней в тесном контакте, так что верх печи и газоотвод для отработавшего газа соединялись между собой. При регулировании зазора между верхом печи и юбкой путем перемещения юбки вверх и вниз таким образом, чтобы удалять печной газ или вводить воздух через зазор, подавляется изменение давления в печи и может быть более надежно предотвращено пенообразование, вызванное этим изменением давления в печи. Кроме того, даже при вытекании шлака через верх печи при аномальном вспенивании шлака, поскольку шлак только выплескивается наружу через зазор, можно избежать более серьезного повреждения оборудования, такого как закупоривание системы газоотвода и нанесение ей повреждений.

При этом способе производства расплавленного чугуна желательно, чтобы плавильная печь-ванна имела в своей верхней части отверстие для выпуска расплавленного чугуна и чтобы ремонт плавильной печи-ванны выполнялся после выпуска остатков расплавленного чугуна и остатков шлака через выпускное отверстие для расплавленного чугуна и верх печи, соответственно, путем наклона печи. Поскольку вызванные износом повреждения, нанесенные леткам и стенкам плавильной печи-ванны, исправляются после выпуска остатков расплавленного чугуна и остатков шлака через выпускное отверстие для расплавленного чугуна и верх печи, соответственно, путем наклона печи, операция ремонта может быть выполнена таким же способом, как это принято в случае обычного конвертера.

При этом способе производства расплавленного чугуна желательно, чтобы плавильная печь-ванна имела концевую летку в самой нижней части стенки печи и чтобы ремонт плавильной печи-ванны выполнялся после выпуска остатка шлака через концевую летку без наклона плавильной печи-ванны или при наклоне плавильной печи-ванны под углом 20° или меньше. Поскольку вызванные износом повреждения, нанесенные леткам и стенкам плавильной печи-ванны, исправляются после выпуска остатков шлака через концевую летку без наклона плавильной печи-ванны или при наклоне плавильной печи-ванны под небольшим углом, можно сэкономить пространство для установки печи, необходимое для наклона печи, и можно также сократить время, необходимое для наклона печи.

Промышленная применимость

При использовании способа производства расплавленного чугуна согласно настоящему изобретению путем продувки кислородосодержащим газом можно обеспечить стабильное производство расплавленного чугуна с высоким содержанием углерода при низких издержках.

Реферат

Изобретение относится к производству расплавленного чугуна путем плавления твердого восстановленного железа. Способ включает загрузку твердого восстановленного железа, углеродистого материала и добавочного флюса в плавильную печь-ванну во время вдувания инертного газа в слой расплавленного чугуна в плавильной печи-ванне для плавления чугуна через фурмы нижнего дутья, выполненные в днище плавильной печи-ванны, для перемешивания слоя расплавленного чугуна, твердого восстановленного железа, углеродистого материала и добавочного флюса. Осуществляют продувку сверху кислородосодержащим газом через верхнюю продувочную фурму, выполненную в плавильной печи-ванне. При этом расплавленный чугун получают путем плавления твердого восстановленного железа теплотой сгорания, образующейся при сжигании углеродистого материала и/или углерода расплавленного чугуна. Причем углеродистый материал загружают с образованием слоя шлака со взвесью углеродного материала и формированием покровного слоя из углеродного материала, образуемого только углеродным материалом на слое шлака со взвесью углеродного материала. При этом взвесь углеродного материала находится в верхней части слоя шлака, образованного из шлака, выработанного во время плавления твердого восстановленного железа, подаваемого на слой расплавленного чугуна. Изобретение направлено на предотвращение аномального пенообразования шлака и обеспечение его надежного выпуска без наклона печи. 6 з.п. ф-лы, 4 ил., 2 табл., 6 пр.

Комментарии