Устройство сдвоенно-одиночного типа с псевдоожиженным слоем для двухэтапного предварительного восстановления мелкозернистой железной руды и способ предварительного восстановления мелкозернистой железной руды - RU2175983C2

Код документа: RU2175983C2

Чертежи

Описание

Настоящее изобретение относится к печи с псевдоожиженным слоем для предварительного восстановления мелкозернистой железной руды для получения расплавленного чугуна и способу предварительного восстановления в процессе восстановительного плавления. Более конкретно, изобретение относится к печи сдвоенно-одиночного типа с псевдоожиженным слоем для двухэтапного предварительного восстановления и способу предварительного восстановления мелкозернистой железной руды, в котором при восстановлении мелкозернистой железной руды с широким распределением размеров могут быть снижены до минимума потери мелкодисперсных частиц, связанные с воздушной сепарацией.

Предшествующий уровень техники

В существующих поточных линиях получения

расплавленного чугуна процесс получения чугуна в доменной печи образует главный технологический поток. Недавно получил коммерческое распространение процесс производства чугуна восстановительным

плавлением в печи восстановления шахтного типа с использованием окатышей и кусковой руды для получения расплавленного чугуна. Однако вышеупомянутые процессы ограничены тем, что в них могут быть

использованы только агломерированные сырьевые материалы.

В процессе получения чугуна в доменной печи используют спеченную руду, которую получают посредством смешивания кокса (полученного из угля), мелкозернистой железной руды и флюса, получая при этом расплавленный чугун. Этот способ требует установки оборудования для предварительной обработки сырьевого материала, и, в связи с этим, возникают серьезные проблемы, связанные с загрязнением окружающей среды. Поэтому возникает проблема регулирования окружающей среды.

Между тем, в процессе получения чугуна восстановительным плавлением в печи шахтного типа для получения расплавленного чугуна используют окатыши и/или кусковую руду. Таким образом, в процессе получения чугуна в доменной печи или в процессе получения чугуна восстановительным плавлением в печи шахтного типа мелкозернистая железная руда не используется напрямую, а должна быть подвергнута предварительной обработке. Поэтому внимание привлечено к процессу получения чугуна в печи восстановительного плавления с псевдоожиженным слоем как средству замены существующего процесса получения чугуна в доменной печи, поскольку в процессе получения чугуна в печи восстановительного плавления с псевдоожиженным слоем можно напрямую использовать мелкозернистую железную руду, которая является дешевой и недефицитной. Кроме того, он требует более низких инвестиций и меньше загрязняет окружающую среду благодаря отказу от оборудования для предварительной обработки сырьевых материалов. Поэтому проводятся напряженные исследования процесса получения чугуна в печи восстановительного плавления с псевдоожиженным слоем.

Процесс получения чугуна восстановительным плавлением делится на этап предварительного восстановления и этап окончательного восстановления. На этапе предварительного восстановления необработанную руду подвергают предварительному восстановлению в твердом состоянии, тогда как на этапе окончательного восстановления предварительно восстановленное железо загружают в плавильную печь для получения окончательно восстановленного чушкового чугуна. Как правило, этап предварительного восстановления разделяется на процесс с подвижным слоем и с псевдоожиженным слоем. Известно, что тип с псевдоожиженным слоем имеет преимущество в случае использования мелкозернистой железной руды, благодаря тому, что в процессе получения чугуна восстановительным плавлением в печи с псевдоожиженным слоем необработанную железную руду подвергают предварительному восстановлению восстановительным газом в печи восстановления. То есть, процесс получения чугуна в печи восстановительного плавления с псевдоожиженным слоем эффективен благодаря его доступности и утилизации газа.

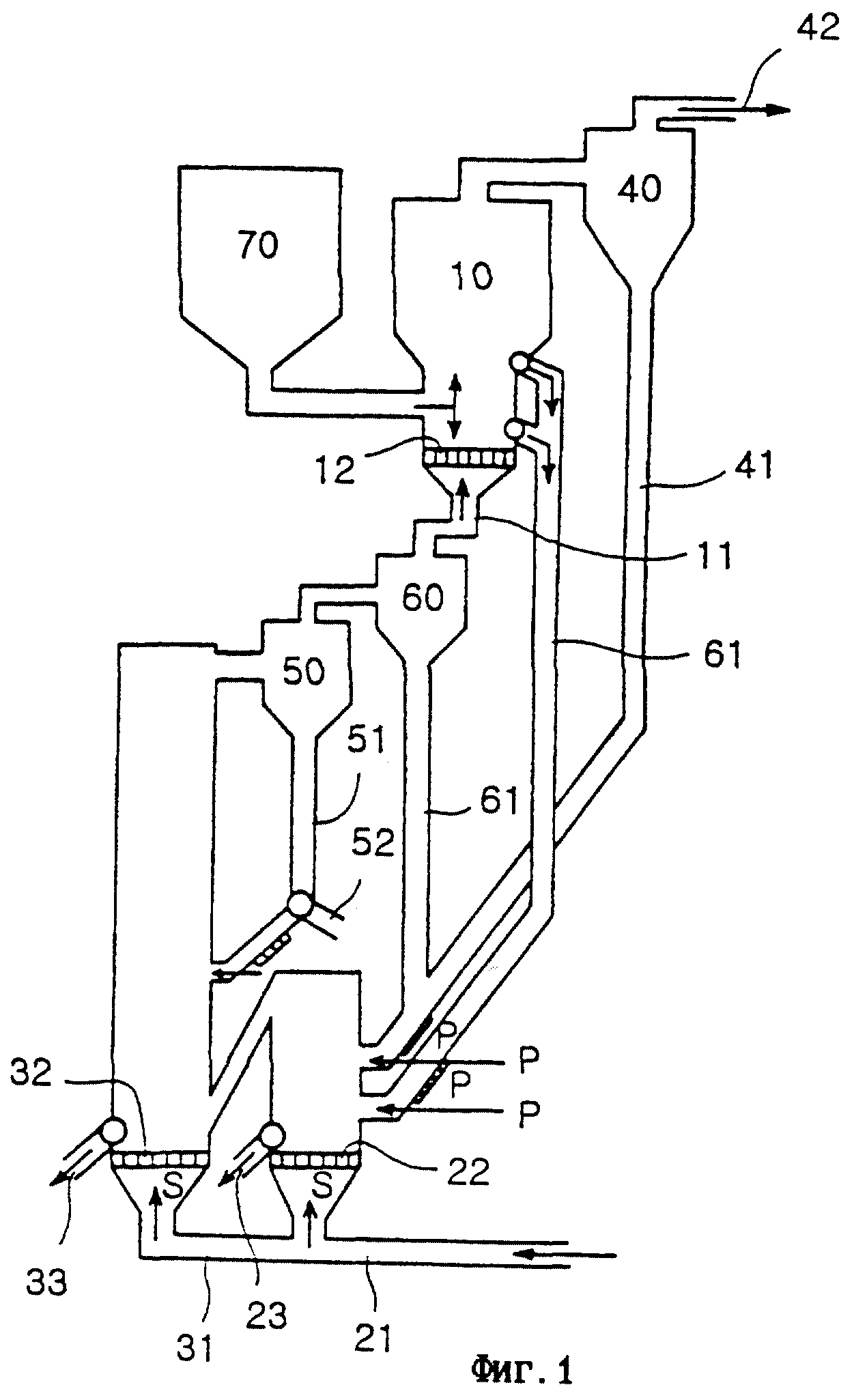

На фиг. 1 показано устройство для предварительного восстановления с псевдоожиженным слоем обычного типа, которое описано в патенте Кореи N 81002.

Как показано на чертеже, устройство для предварительного восстановления с псевдоожиженным слоем обычного типа включает: первую печь 10 предварительного восстановления, расположенную выше, вторую и третью печи 20 и 301) сдвоенного типа, расположенные ниже, циклоны 40, 50 и 60 и каналы 15, 241), 41, 51 и 61. В первой печи 10 предварительного восстановления 10 необработанную мелкозернистую железную руду, которую загружают через загрузочный бункер 70, подвергают псевдоожижению с образованием псевдоожиженного слоя с помощью отходящего газа третьего циклона 60. Затем мелкозернистую железную руду подвергают этапам сушки и предварительного нагрева, которую через второй канал 15 контура циркуляции подают во вторую печь 20 предварительного восстановления. Внутри второй печи 20 предварительного восстановления частицы железной руды промежуточного и мелкого размера прошедшей первый этап восстановления железной руды в первой печи предварительного восстановления выносятся газом в третью печь 30 предварительного восстановления, в то время как только крупные частицы железной руды образуют кипящий/турбулентный псевдоожиженный слой, в котором она подвергается предварительному восстановлению в течение второго этапа. В третьей печи 30 предварительного восстановления прошедшая первый этап восстановления железная руда промежуточного/мелкого размера, которая была вынесена газом из второй печи 20 предварительного восстановления через четвертый канал 24 контура циркуляции, образует высокоскоростной псевдоожиженный слой, который подвергается восстановлению в течение второго этапа. Мелкие частицы железной руды, которые были вынесены газом из первой печи предварительного восстановления, собирают в первом циклоне 40, для подачи через первый канал 41 контура циркуляции во вторую печь предварительного восстановления. Мелкие частицы железной руды, которые были вынесены газом из третьей печи предварительного восстановления, собирают во втором циклоне 50 для подачи через пятый канал 51 контура циркуляции частично в третью печь предварительного восстановления, а частично для выгрузки в пятый канал 52. Мелкозернистую железную руду, которая не была отсеяна вторым циклоном, собирают в третьем циклоне 60 для подачи через третий канал 61 контура циркуляции (соединенный с первым каналом контура циркуляции) во вторую печь предварительного восстановления. Железную руду, которую подвергли предварительному восстановлению во второй и третьей печах восстановления в течение второго этапа выгружают соответственно через третий выпускной канал 23 и четвертый выпускной канал 33.

На фиг. 1 ссылочными позициями 12, 22 и 32 обозначены газовые распределители, a 11, 21 и 31 впускные патрубки для газа.

Однако в печи предварительного восстановления обычного типа с псевдоожиженным слоем, показанной на фиг. 1, мелкая железная руда, которая не была уловлена первым циклоном 40, выносится через выпускное отверстие 42 для газа, в результате чего потери железной руды, связанные с ее газовым выносом, очень велики.

В частности, в течение предварительного восстановления железной руды, главным образом на раннем этапе восстановления происходит явление измельчения руды в порошок. В связи с этим, большое количество железной руды рассеивается после ее превращения в порошок в течение первого этапа предварительного восстановления в первой печи 10 предварительного восстановления и после механического превращения ее в порошок при псевдоожижении. При этом, первый циклон оказывается перегруженным и, следовательно, замедляется отделение железной руды от отходящего газа, в результате чего большое количество мелкой железной руды выносится отходящим газом, увеличивая тем самым потери.

Краткое описание

изобретения

Настоящее изобретение направлено на устранение вышеописанных недостатков существующей техники. Для устранения вышеописанных недостатков существующей техники заявители настоящего

изобретения в течение продолжительного времени проводили исследования и эксперименты, и на основе этих исследований и экспериментов заявители поставили перед собой цель создать устройство,

предложенное в настоящем изобретении.

Таким образом, целью настоящего изобретения является создание устройства сдвоенно- одиночного типа с псевдоожиженным слоем для двухэтапного предварительного восстановления мелкозернистой железной руды и способа его осуществления, в котором обеспечивают стабилизацию псевдоожижения мелкозернистой железной руды для того, чтобы увеличить степень восстановления и утилизацию газа и снизить потери, связанные с выносом железной руды.

Для достижения вышеупомянутой цели устройство сдвоенно-одиночного типа с псевдоожиженным слоем для двухэтапного предварительного восстановления мелкозернистой железной руды в соответствии с настоящим изобретением включает: первую печь с псевдоожиженным слоем для выполнения первого предварительного восстановления железной руды только с крупным промежуточным размером частиц из мелкозернистой железной руды с широким распределением размеров частиц посредством осуществления псевдоожижения в кипящем/турбулентном слое после ее загрузки из загрузочного бункера, в то время как образовавшиеся мелкие частицы железной руды выносятся наружу; вторую печь с псевдоожиженным слоем для выполнения первого предварительного восстановления мелких частиц железной руды, вынесенных из первой печи с псевдоожиженным слоем, посредством псевдоожижения; третью печь с псевдоожиженным слоем для выполнения второго предварительного восстановления железной руды, выгружаемой из первой и второй печей с псевдоожиженным слоем после ее первого предварительного восстановления; первый циклон для улавливания предельно мелких частиц железной руды из отходящего газа, выпускаемого из второй печи с псевдоожиженным слоем для их возврата во вторую печь с псевдоожиженным слоем; второй циклон для улавливания предельно мелких частиц железной руды из отходящего газа, выпускаемого из третьей печи с псевдоожиженным слоем для их возврата в третью печь с псевдоожиженным слоем; и систему газового реформинга для реформинга части отходящего газа из первого циклона для возврата подвергнутого реформингу газа в первую и вторую печи с псевдоожиженным слоем.

В способе предварительного восстановления мелкозернистой железной руды с использованием устройства сдвоенно-одиночного типа с псевдоожиженным слоем для двухэтапного предварительного восстановления скорость газа внутри первой печи 110 с псевдоожиженным слоем является в 1,2-3,5 раза выше минимальной скорости псевдоожижения железной руды, присутствующей в печи. Кроме того, скорость газа внутри второй и третьей печей 120 и 130 с псевдоожиженным слоем в 1,2-2,5 раза выше минимальной скорости псевдоожижения железной руды, находящейся внутри печей.

Краткое описание чертежей

Описанные выше цели и

другие преимущества изобретения станут более понятными при ознакомлении с подробным описанием предпочтительного варианта выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

на фиг. 1 представлено устройство предварительного восстановления обычного типа с псевдоожиженным слоем для предварительного восстановления мелкозернистой железной руды; и

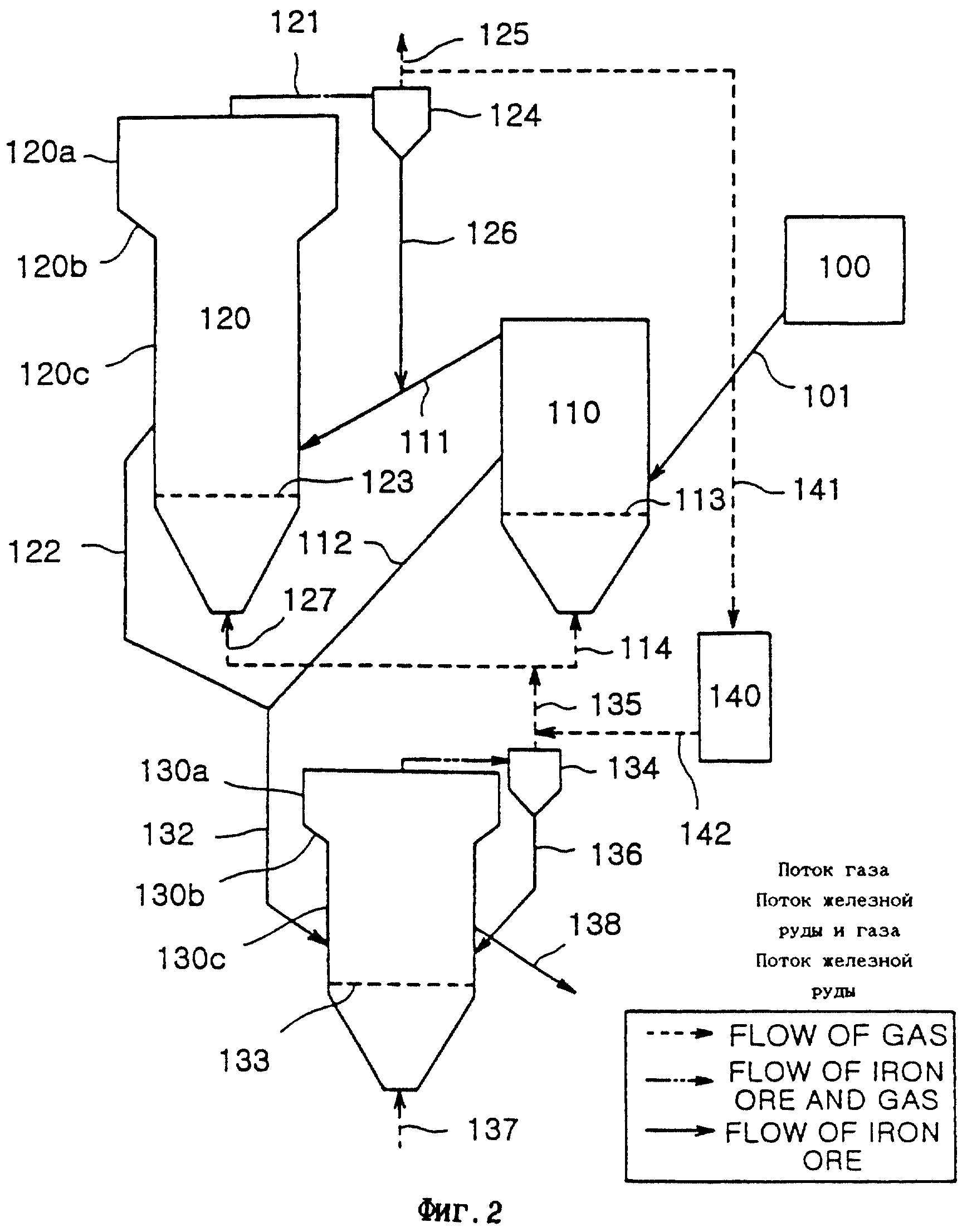

на фиг. 2

представлено устройство двухэтапного предварительного восстановления с псевдоожиженным слоем для предварительного восстановления мелкозернистой железной руды согласно изобретению.

Подробное описание предпочтительных вариантов

Как показано на фиг. 2, устройство двухэтапного предварительного восстановления с псевдоожиженным слоем для предварительного восстановления

мелкозернистой железной руды согласно изобретению включает: первую печь 110 с псевдоожиженным слоем для выполнения первого предварительного восстановления железной руды только с крупным/промежуточным

размером частиц из мелкозернистой железной руды с широким распределением размеров частиц посредством осуществления псевдоожижения в кипящем или турбулентном слое после ее загрузки из загрузочного

бункера 100 через первый загрузочный канал 101, в то время как образовавшиеся мелкие частицы железной руды выносятся; вторую печь 120 с псевдоожиженным слоем для выполнения первого предварительного

восстановления мелкозернистых частиц железной руды, вынесенных из первой печи 110 с псевдоожиженным слоем; третью печь 130 с псевдоожиженным слоем для выполнения второго предварительного

восстановления железной руды, выгружаемой из первой и второй печей с псевдоожиженным слоем 110 и 120 после ее первого предварительного восстановления; первый циклон 124 для улавливания предельно

мелких частиц железной руды из отходящего газа, выпускаемого из второй печи 120 с псевдоожиженным слоем, для их возврата во вторую печь 120 с псевдоожиженным слоем: второй циклон 134 для улавливания

предельно мелких частиц железной руды из отходящего газа, выпускаемого из третьей печи 130 с псевдоожиженным слоем, для их возврата в третью печь с псевдоожиженным слоем 130; и систему 140 газового

реформинга для реформинга части отходящего газа из первого циклона 124 для возврата подвергнутого реформингу газа в первую и вторую печи 110 и 120 с псевдоожиженным слоем.

Первая печь 110 с псевдоожиженным слоем является цилиндрической, и в ее нижней части установлен первый газовый распределитель 113. Первый канал 114 подачи восстановительного газа присоединен к донной части первой печи 110 с псевдоожиженным слоем для подачи отходящего газа третьей печи 130 с псевдоожиженным слоем для использования газа в качестве восстановительного газа.

Кроме того, первый загрузочный канал 101 присоединен к боковой стенке первой печи 110 с псевдоожиженным слоем для подачи мелкозернистой железной руды и флюса, например известняка, из загрузочного бункера 100. Далее, первый выпускной канал 112 присоединен к боковой стенке печи 110 для выгрузки предварительно восстановленных частиц железной руды промежуточного/крупного размера. Кроме того, первый канал 111 контура циркуляции присоединен к той же боковой стенке печи 110 для выгрузки/циркуляции частиц предварительно восстановленной железной руды.

Вторая печь 120 с псевдоожиженным слоем состоит из расширенной части 120a, конической части 120b и суженной части 120c.

В нижней части суженной части 130c2) установлен второй газовый распределитель 123. Второй канал 127 подачи восстановительного газа присоединен к донной части второй печи 120 с псевдоожиженным слоем для подачи отходящего газа из третьей печи 130 с псевдоожиженным слоем для его использования в качестве восстановительного газа.

Кроме того, первый канал 111 контура циркуляции присоединен к боковой стенке суженной части 120c второй печи 120 для подачи мелкозернистой железной руды, выгружаемой из первой печи с псевдоожиженным слоем, и для подачи мелких частиц железной руды из первого циклона 124. Далее, второй выпускной канал 122 присоединен к боковой стенке суженной части 120c для выпуска предварительно восстановленной железной руды.

Расширенная часть 120a соединена через первый выпускной канал 121 отходящего газа с первым циклоном 124.

Второй канал 126 контура циркуляции присоединен к донной части первого циклона 124 для подачи мелких частиц железной руды назад, во вторую печь 120 с псевдоожиженным слоем. Далее, второй выпускной канал 125 отходящего газа присоединен к верхней части первого циклона 124.

Кроме того, второй канал 126 контура циркуляции соединен с первым каналом 111 контура циркуляции.

Третья печь 130 с псевдоожиженным слоем состоит из расширенной части 130a, конической части 130b и суженной части 130c.

В нижней части суженной части 130c установлен третий газовый распределитель 133. Далее, третий канал 137 подачи восстановительного газа присоединен к донной части третьей печи 130 с псевдоожиженным слоем для подачи восстановительного газа.

Далее, второй загрузочный канал 132 присоединен к боковой стенке суженной части 130c для подачи первой предварительно восстановленной железной руды из первой и второй печей 110 и 120 с псевдоожиженным слоем, тогда как выпускной канал 138 восстановленного железа присоединен к той же боковой стенке для выгрузки предварительно восстановленного железа.

Второй загрузочный канал 132 связан как с первым выпускным каналом 112 первой печи 110 с псевдоожиженным слоем, так и со вторым выпускным каналом 122 второй печи 120 с псевдоожиженным слоем.

Расширенная часть 130a соединена через третий выпускной канал 131 отходящего газа со вторым циклоном 134.

Третий канал 136 контура циркуляции присоединен к донной части второго циклона 134 для подачи мелких частиц железной руды назад, в третью печь 130 с псевдоожиженным слоем. Четвертый выпускной канал 135 отходящего газа присоединен к верхней части второго циклона 134 для выпуска газа после его отделения от мелких частиц железной руды. Четвертый выпускной канал 135 отходящего газа связан как с первым каналом 114 подачи газа первой печи 110 с псевдоожиженным слоем, так и со вторым каналом 127 подачи газа второй печи 120 с псевдоожиженным слоем.

Между тем, система 140 реформинга газа связана через канал 142 подачи прошедшего реформинг газа с четвертым выпускным каналом 135 отходящего газа и связана через канал 141 контура циркуляции отходящего газа со вторым каналом 125 отходящего газа.

Первая печь 110 с псевдоожиженным слоем должна иметь высоту предпочтительно в 10-20 раз больше ее внутреннего диаметра. Причина состоит в следующем. А именно, если ее высота меньше, чем 10-кратное значение от ее внутреннего диаметра, то псевдоожижение железной руды внутри печи не может быть выполнено плавно, в результате чего даже частицы железной руды промежуточного/крупного размера попадают во вторую печь с псевдоожиженным слоем. С другой стороны, если ее высота больше 20-кратного от ее внутреннего диаметра, то вынос мелких частиц железной руды не может происходить эффективно.

Между тем, внутренние диаметры суженных частей 120c и 130c второй и третьей печей 120 и 130 с псевдоожиженным слоем являются точно такими же по величине, как внутренние диаметры донной части конических частей 120b и 130b. Внутренние диаметры расширенных частей 120a и 130a являются точно такими же по величине, как внутренние диаметры верхней части конических частей 120b и 130b.

Внутренние диаметры расширенных частей 120a и 130a должны быть предпочтительно в 1,5-2,0 раза больше внутренних диаметров суженных частей, так чтобы скорость газа внутри печей могла снижаться, тем самым снижая потери, связанные с выносом мелкозернистой железной руды.

Полная высота второй и третьей печей 120 и 130 с псевдоожиженным слоем, предпочтительно, должна быть в 15-25 раз больше внутренних диаметров суженных частей для того, чтобы обеспечить достаточное пространство для псевдоожижения и чтобы можно было снизить потери, связанные с выносом мелких частиц железной руды. Высота суженной части 120c и 130c предпочтительно должна быть в 1,0-1,5 раза больше высоты расширенных частей 120a и 130a.

Далее описывается способ предварительного восстановления мелкозернистой железной руды при использовании устройства двухэтапного предварительного восстановления с псевдоожиженным слоем.

Мелкозернистую железную руду загружают из загрузочного бункера 100 через первый загрузочный канал 101 в первую печь 110 с псевдоожиженным слоем. Мелкие частицы этой железной руды выдуваются, тогда как частицы железной руды промежуточного/крупного размера образуют кипящий/турбулентный псевдоожиженный слой внутри первой печи 110 с псевдоожиженным слоем под действием газа, который вводят через первый канал 114 подачи газа и пропускают через первый газовый распределитель 113.

Скорость газа внутри первой печи 110 с псевдоожиженным слоем должна быть в 1,2-3,5 раза выше минимальной скорости псевдоожижения железной руды, присутствующей в печи, для того, чтобы частицы железной руды мелкого и промежуточного/крупного размера можно было эффективно разделить и подвергнуть псевдоожижению.

Мелкие частицы железной руды (которые выносятся газом из первой печи 110 с псевдоожиженным слоем для загрузки через первый канал 111 контура циркуляции во вторую печь 120 с псевдоожиженным слоем) образуют псевдоожиженный слой под действием восстановительного газа из второго канала 127 и газа (подаваемого вместе с железной рудой) из первой печи 110 с псевдоожиженным слоем. Тем самым, эти мелкие частицы железной руды подвергают первому предварительному восстановлению. Самые мелкие частицы железной руды, которые были вынесены вместе с отходящим газом из второй печи 120 с псевдоожиженным слоем, отделяют от газа в первом циклоне 124 для возврата через второй канал 126 контура циркуляции и первый канал 111 назад, во вторую печь 120 с псевдоожиженным слоем.

Между тем, отходящий газ, который был отделен от железной руды в первом циклоне 124, выпускают, главным образом, через выпускной канал 125 отходящего газа. Какую-то его часть подают через канал 141 контура циркуляции отходящего газа в систему 140 газового реформинга для осуществления реформинга. После реформинга газ подают через канал 142 подачи прошедшего реформинг газа в первую и вторую печи 110 и 120 с псевдоожиженным слоем.

Железную руду, которая была подвергнута предварительному восстановлению в течение первого этапа в первой и второй печах 110 и 120 с псевдоожиженным слоем, соединяют вместе после ее выгрузки через первый и второй выпускные каналы 112 и 122. Затем смешанную железную руду загружают через второй загрузочный канал 132 в третью печь 130 с псевдоожиженным слоем для образования кипящего псевдоожиженного слоя для обеспечения предварительного восстановления в течение второго этапа при использовании восстановительного газа, который вводят через третий канал 137 подачи газа.

Скорость газа внутри второй и третьей печи 120 и 130 с псевдоожиженным слоем должна быть предпочтительно в 1,2-2,5 раза выше минимальной скорости псевдоожижения железной руды, находящейся внутри печей.

Самые мелкие частицы мелкозернистой железной руды, которые были увлечены отходящим газом из третьей печи 130 с псевдоожиженным слоем, отделяют от газа во втором циклоне 134 для возврата через третий канал 136 контура циркуляции назад, в третью печь с псевдоожиженным слоем. Отделенный отходящий газ подают через четвертый выпускной канал 135 отходящего газа в первую и вторую печи 110 и 120 с псевдоожиженным слоем, для того чтобы использовать его как восстановительный и псевдоожижающий газ.

Между тем, железную руду, которая была подвергнута предварительному восстановлению в течение второго этапа в третьей печи 130 с псевдоожиженным слоем, окончательно выгружают через выпускной канал 138 для загрузки в плавильную печь, с тем чтобы получить в ней расплавленный чугун.

Далее настоящее изобретение будет описано на основе реального примера.

ПРИМЕР

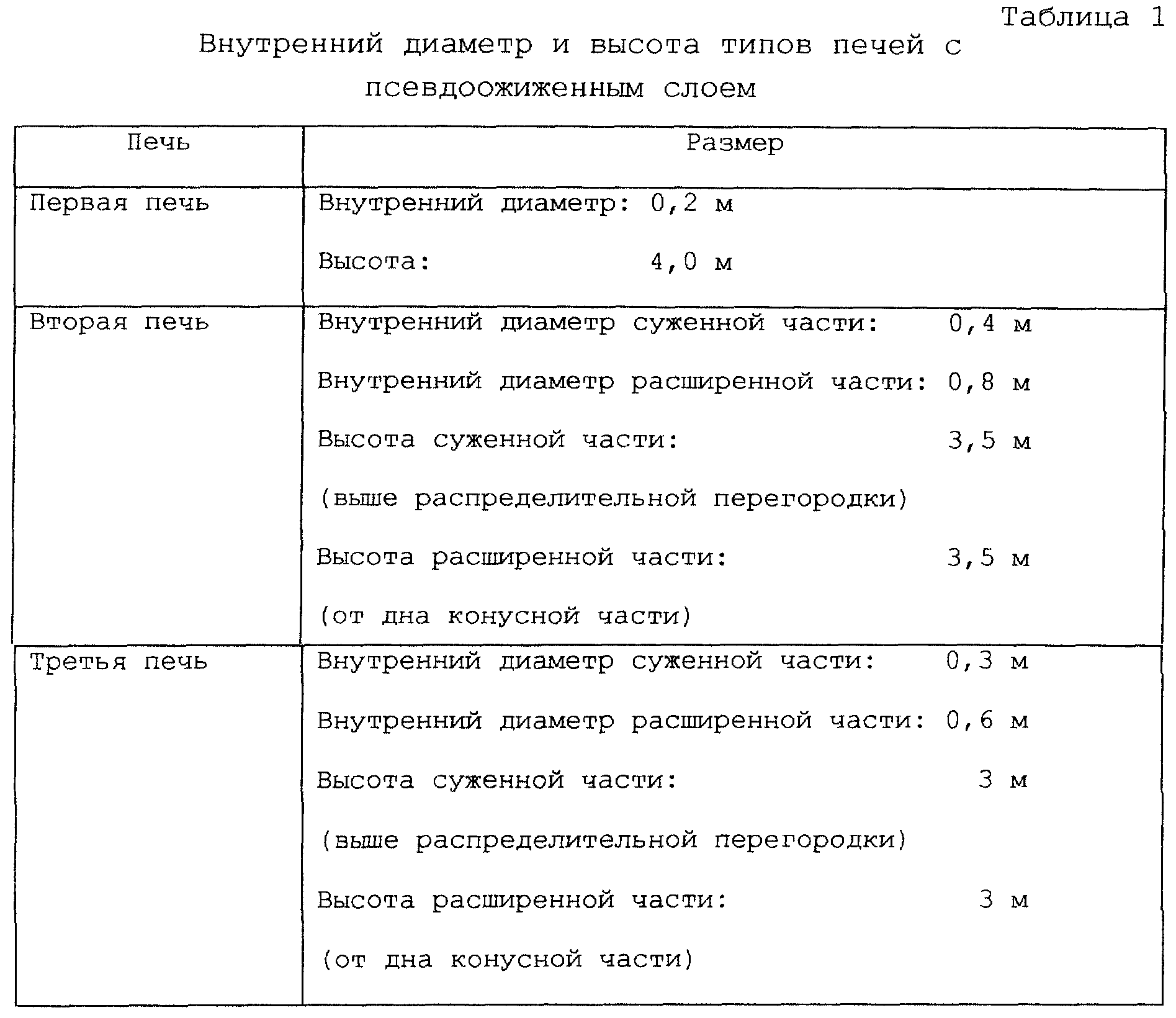

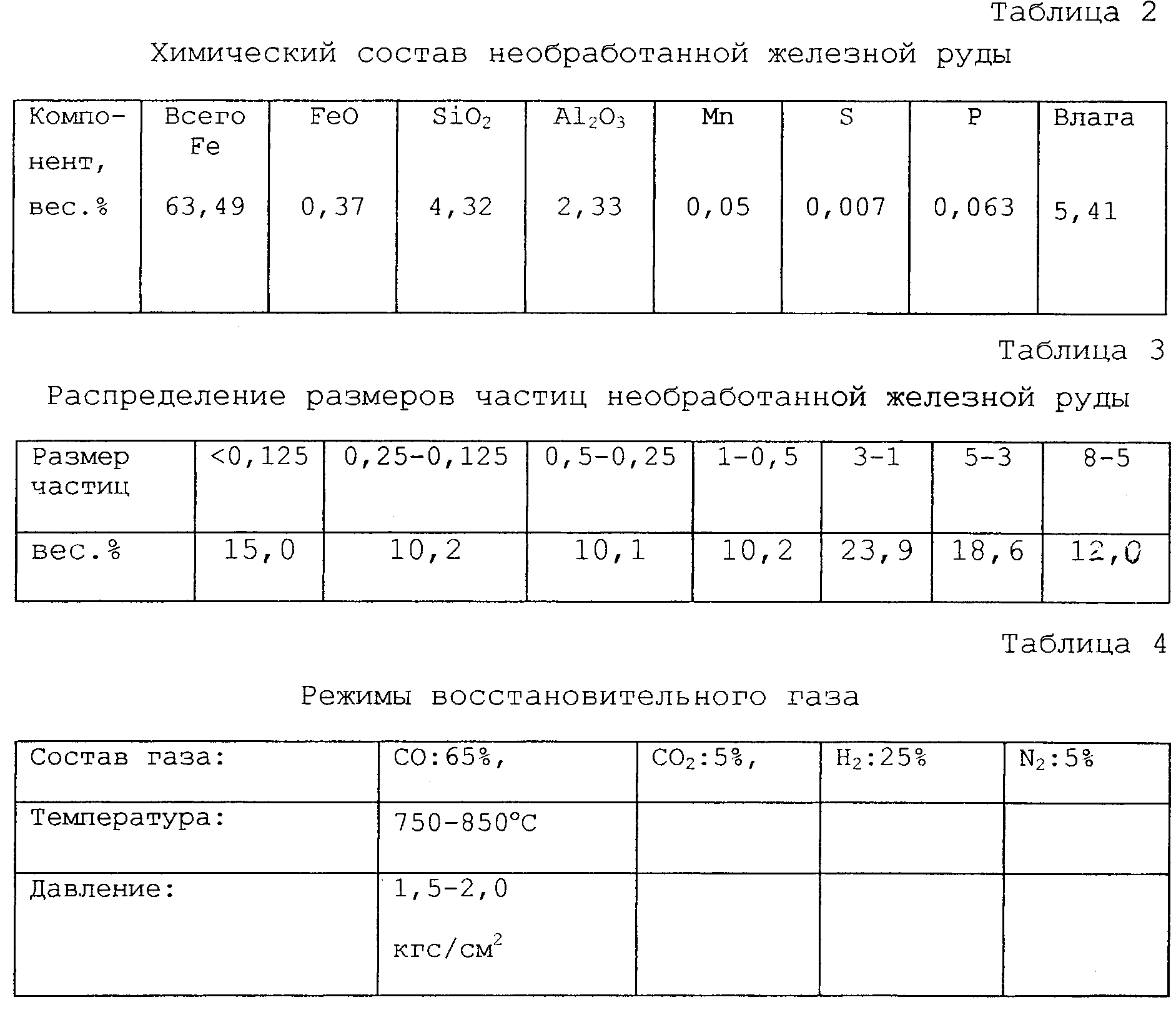

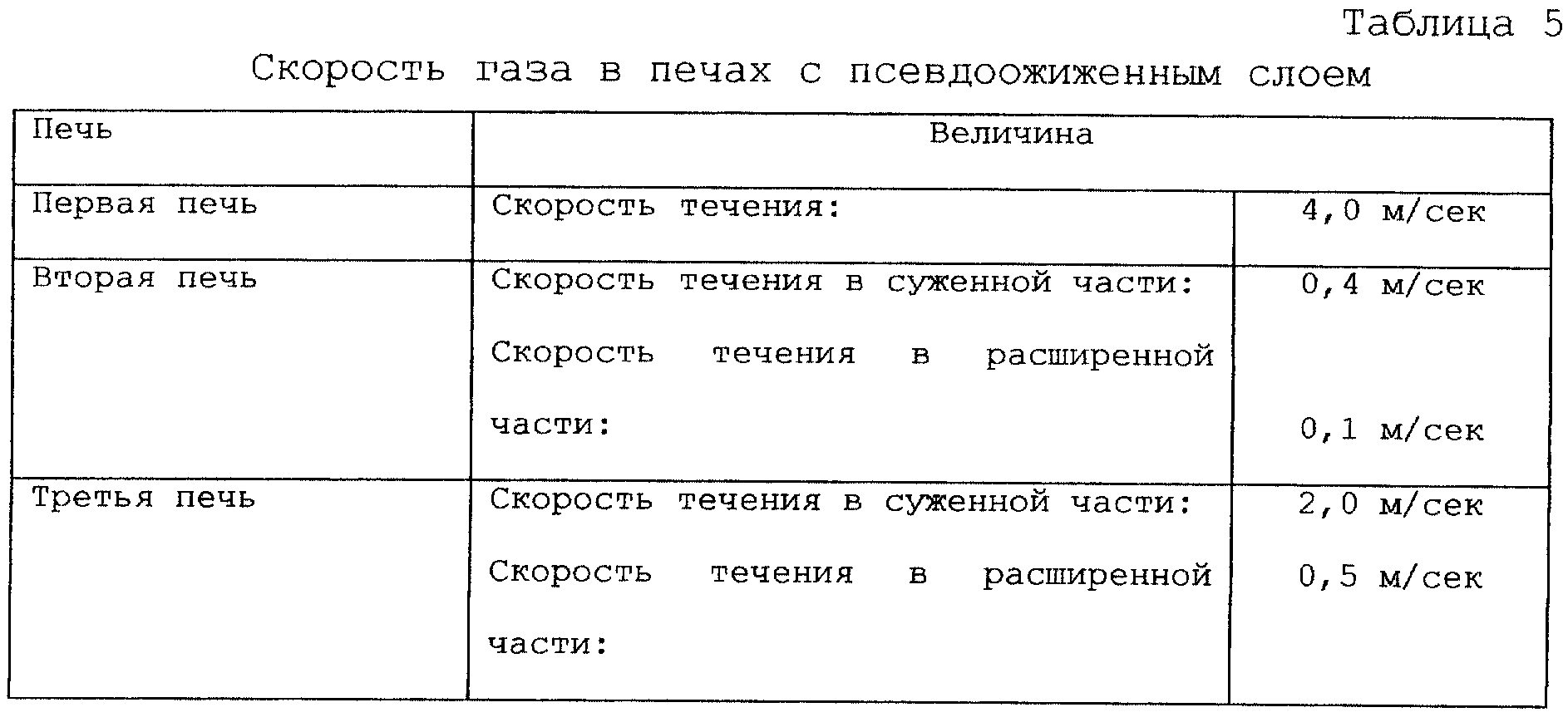

Было использовано устройство для

восстановления, показанное на фиг. 2, а размеры печей с псевдоожиженным слоем показаны в таблице 1. Химический состав и распределение размеров частиц показаны в таблицах 2 и 3, а условия, приведенные

в таблицах 4 и 5, были использованы при выполнении экспериментов по восстановлению.

Эксперименты по восстановлению были выполнены при условиях, показанных в вышеприведенных таблицах. После этого было обнаружено, что восстановленное железо было получено на выгрузке спустя 60 минут после загрузки железной руды из бункера в первую очередь с псевдоожиженным слоем. Средняя степень восстановления составила 88-92%, и однородное восстановление можно было получить независимо от размера частиц. Средний коэффициент утилизации газа составил 30-40%, а коэффициент потребления газа составил 1250- 1350, тогда как коэффициент выноса [частиц] составил 5-7%. Таким образом, были получены хорошие результаты.

Как описано выше, в соответствии с настоящим изобретением, мелкозернистую железную руду, имеющую широкое распределение размеров частиц, можно восстанавливать более эффективно при меньших потерях, связанных с выносом [частиц], по сравнению с одиночно-сдвоенным устройством обычного типа с псевдоожиженным слоем для двухэтапного восстановления.

Реферат

Изобретение относится к устройству и способу восстановления мелкозернистой железной руды, имеющей широкое распределение частиц с обработкой их восстановительным газом в устройстве, содержащем первую, вторую и третью печи с псевдоожиженным слоем. В первой печи осуществляют первый этап предварительного восстановления железной руды с крупным/промежуточным размером частиц железной руды. Во второй печи осуществляют первый этап предварительного восстановления мелких частиц железной руды, выносимых из первой печи, а в третьей печи выполняют второй этап предварительного восстановления железной руды, выгружаемой из первой и второй печей. Устройство также содержит циклоны для улавливания мелких частиц железной руды из отходящего газа, выпускаемого из печей, для возврата этих частиц в печи, а также систему газового риформинга части отходящего газа одного из циклонов. Изобретение позволит стабилизировать псевдоожижение мелкозернистой железной руды для того, чтобы увеличить степень восстановления и утилизации газа и снизить потери, связанные с выносом железной руды. 2 с. и 4 з.п. ф-лы, 2 ил., 5 табл.

Комментарии