Способ получения жидкого чугуна или жидких стальных полупродуктов и установка для его осуществления - RU2122586C1

Код документа: RU2122586C1

Чертежи

Описание

Изобретение относится к способу получения жидкого чугуна или жидких стальных полупродуктов из мелкозернистого железосодержащего материала, в особенности, восстановленного губчатого железа в плавильно-газифицирующей зоне плавильного газификатора, в котором при подводе углеродсодержащего материала и кислородсодержащего газа при одновременном образовании восстановительного газа в слое, образованном из твердых носителей углерода, расплавляют железосодержащий материал, в случае необходимости, с предварительным полным восстановлением, а также к установке для осуществления способа.

Из EP-B-O 010627 известен способ получения жидкого чугуна или стальных полупродуктов из зернистого железосодержащего материала, в частности, предварительно восстановленного губчатого железа, а также к получению восстановительного газа в плавильном газификаторе, в котором путем ввода угля и вдувания кислородсодержащего газа образуется псевдоожиженный слой из частиц кокса. При этом в нижнюю зону плавильного газификатора вдувается кислородсодержащий газ или чистый кислород. Зернистый железосодержащий материал, в частности, предварительно восстановленное железо и кусковой уголь подводятся сверху через загрузочное отверстие в крышке плавильного газификатора, падающие частицы затормаживаются в псевдоожиженном слое и железосодержащие частицы во время падения через псевдоожиженный слой кокса восстанавливаются и расплавляются. Расплавленный металл, покрытый шлаком, собирается на дне плавильного газификатора. Металл и шлак сливаются через раздельные сливные отверстия.

Однако, способ этого типа не подходит для переработки мелкозернистого губчатого железа, так как мелкозернистое губчатое железо, вследствие сильного истечения газа в плавильном газификаторе, сразу же выносилось бы из него. Выносу способствует еще и температура в верхней зоне плавильного газификатора, так как она является слишком низкой для того, чтобы гарантировать плавление губчатого железа на месте его ввода.

Из заявки США US-A-5, 082, 251 известно прямое восстановление железосодержащей, мелкозернистой руды способом псевдоожиженного слоя с помощью восстановительного газа, получаемого из природного газа. При этом мелкозернистая руда, богатая железом, восстанавливается в системе последовательно расположенных реакторов с псевдоожиженным слоем с помощью восстановительного газа. Полученное таким образом при повышенном давлении порошкообразное губчатое железо подвергают затем горячему или холодному брикетированию. Для дальнейшей обработки порошка губчатого железа предусмотрена специальная плавильная установка.

Из EP-A-O 217331 известно прямое предварительное восстановление мелкозернистой руды способом с псевдоожиженным слоем и подача предварительно восстановленной мелкозернистой руды в плавильный газификатор, и окончательное восстановление и плавление с помощью плазменной горелки при подводе углеродсодержащего восстановительного средства. В плавильном газификаторе образуется псевдоожиженный слой и над ним - вихревой слой из кокса. Предварительно восстановленная мелкозернистая руда или порошкообразное губчатое железо подводится к плазменной горелке, расположенной в нижней части плавильного газификатора. При этом недостаток заключается в том, что посредством подвода предварительно восстановленной мелкозернистой руды непосредственно в нижнюю зону плавления, то есть в зону собирающегося расплава, окончательное восстановление более не гарантируется и ни в коем случае не может быть достигнут химический состав, необходимый для дальнейшей обработки чугуна. Помимо этого, загрузка больших количеств предварительно восстановленной мелкозернистой руды невозможна из-за образующегося в нижней зоне плавильного газификатора кипящего слоя и неподвижного слоя, так как невозможен достаточный отвод продуктов плавления из высокотемпературной зоны плазменной горелки. Загрузка большого количества предварительно восстановленной мелкозернистой руды могла бы сразу же привести к термическим и механическим повреждениям плазменной горелки. Из EP-B-O 111176 известно получение частиц губчатого железа и жидкого чугуна из кусковой железной руды, причем железная руда подвергается прямому восстановлению в агрегате прямого восстановления, и частицы губчатого железа, выносимые из агрегата прямого восстановления, разделяются на грубую и мелкозернистую фракции. Мелкозернистая фракция подводится к плавильному газификатору, в котором из загруженного угля и подведенного кислородсодержащего газа выделяется тепло, необходимое для расплавления губчатого железа, а также получается восстановительный газ, подводимый к агрегату прямого восстановления. Мелкозернистая фракция поступает в плавильный газификатор через самотечную трубу, выступающую из головки плавильного газификатора вблизи вихревого слоя угля. На конце самотечной трубы расположена отражательная пластина для понижения скорости мелкозернистой фракции, причем скорость мелкозернистой фракции на выходе из самотечной трубы очень невелика. Температура в месте загрузки в газификаторе очень низкая, поэтому загружаемая мелкозернистая фракция не может сразу же расплавляться. Это и низкая скорость на выходе из самотечной трубы приводит к тому, что значительная часть подводимой мелкозернистой фракции снова выходит из плавильного газификатора вместе с восстановительным газом, образующимся в плавильном газификаторе. Загрузка большого количества мелкозернистой фракции или исключительно мелкозернистой фракции согласно этому способу невозможна.

В способе согласно EP-A-O 576414 прямому восстановлению в восстановительной шахтной печи подвергается кусковая шихта, содержащая железную руду, а именно с помощью восстановительного газа, образующегося в зоне плавильной газификации. Губчатое железо, полученное таким образом, подводится затем в зону плавильной газификации. Для того, чтобы в этом способе можно было дополнительно использовать мелкозернистую руду и/или пылевидную руду, например, оксидное пылевидное железо, получающееся в металлургическом производстве, мелкозернистую руду и/или пылевидную руду с твердыми носителями углерода подводят к пылеугольной горелке, работающей в зоне плавильной газификации, и подвергают реакции превращения сжиганием в условиях ниже стехиометрического. Такой способ обеспечивает эффективную обработку мелкозернистой руды и/или пылевидной руды, получающейся в металлургическом производстве, а именно в количестве, порядка от 20 до 30% от общего количества шихты, и, таким образом, комбинированную переработку кусковой и мелкозернистой руды.

Целью изобретения является исключение этих недостатков и трудностей, а задача заключается в том, чтобы создать способ вышеуказанного типа, а также установку для осуществления способа, в которых возможна обработка мелкозернистого железосодержащего материала без брикетирования, и при этом, с одной стороны, надежно предотвращается вынос загруженных мелких частиц, то есть железосодержащего материала, в случае необходимости, в предварительно восстановленном или окончательно восстановленном состоянии, восстановительным газом, образующимся в плавильном газификаторе, а с другой стороны, в случае необходимости, обеспечивается необходимое полное восстановление. Задачей изобретения является создание способа, в котором шихта, на 100% состоящая из мелкозернистого, железосодержащего материала, может перерабатываться в чугун и/или стальной полупродукт с применением плавильного газификатора.

Эта задача решается согласно изобретению в способе вышеупомянутого типа за счет того, что в успокоительной зоне, образованной выше слоя, образуется высокотемпературная зона горения и/или газификации путем сжигания и/или газификации углеродсодержащего материала при непосредственном подводе кислорода, в которую непосредственно подается мелкозернистый, железосодержащий материал, причем посредством тепла, выделяющегося при превращении углеродсодержащего материала, осуществляется по меньшей мере поверхностное расплавление железосодержащего материала и его агломерация.

Агломераты, полученные таким образом, имеют больший гидравлический диаметр и/или более высокую плотность и, поэтому, более высокую скорость падения. Благодаря этому и за счет их более хорошего формфактора, то есть более благоприятного значения Cw, вследствие значительного образования сферических тел, предотвращается вынос железосодержащего материала восстановительным газом, отводимым из плавильного газификатора.

Из EP-A-O 174291 известен подвод

пылевидной сульфидной металлической

руды, не содержащей железа, в частности, руды цветных металлов в плавильный

газификатор через

плавильную горелку. При этом может перерабатываться большее

количество сульфидной металлической руды, не

содержащей железа, так как тепло, необходимое для плавления части руды,

создается

экзотермическим превращением сульфидной руды кислородом в горелке,

например, по следующей реакции:

Cu2S + 3/2 O2 = Cu2O + SO2

Уголь для

образования углеродного кипящего слоя загружается в этом известном

способе в зону плавильной газификации отдельно.

В способе такого типа невозможно применять большее количество оксидной

мелкозернистой

руды, так как при этом тепло, вызывающее расплавление этой

оксидной мелкозернистой руды, отсутствовало бы.

Вследствие этого руда могла бы выноситься восстановительным газом, полученным

в зоне

плавильной газификации и отводимым из плавильного

газификатора.

Для достижения максимально равномерного и полного смешивания и обработки подводимых твердых материалов, согласно изобретению центрально и на верхнем конце плавильного газификатора образуется высокотемпературная зона горения и/или газификации и осуществляется подвод материалов, направленный вниз, причем целесообразно ускорить и интенсифицировать агломерацию при завихрении железосодержащего материала в высокотемпературной зоне горения и/или газификации, а также, кроме того, предпочтительно осуществлять подвод кислорода в высокотемпературную зону горения и/или газификации, также с завихрением.

Согласно предпочтительному варианту выполнения, железосодержащий материал смешивают с твердым мелкозернистым углеродсодержащим материалом в высокотемпературной зоне горения и/или газификации, что, в частности, при горячей шихте возможно только для мелкозернистого кокса.

Дополнительно создается преимущество, если входная скорость железосодержащего материала в высокотемпературную зону горения и/или газификации повышается с помощью рабочего газа, например, азота или технологического газа.

Согласно предпочтительной форме выполнения восстановительный газ, образованный в зоне плавильной газификации, подводится в зону предварительного нагрева и/или зону прямого восстановления для предварительной обработки железосодержащего материала, причем предварительно нагретый и/или восстановленный железосодержащий материал подводится в горячем состоянии в высокотемпературную зону горения и/или газификации. При этом, предпочтительно, в зону предварительного нагрева или прямого восстановления дополнительно подводят коксовую пыль.

Другой предпочтительный вариант выполнения отличается тем, что в плавильный газификатор, в зону, близкую к трубопроводу для отвода восстановительного газа, подводят мелкозернистый уголь и/или другие углеродсодержащие материалы, содержащие летучие компоненты вместе с кислородсодержащим газом, мелкозернистый уголь и/или другие углеродсодержащие материалы с летучими компонентами превращаются в мелкозернистый кокс и мелкозернистый кокс вместе с восстановительным газом выносится из плавильного газификатора, осаждается и подводится в высокотемпературную зону горения и/или газификации. В качестве других углеродсодержащих материалов могут применяться, например, искусственный измельчитель и мелкозернистый нефтяной кокс.

При этом целесообразно смешивать мелкозернистый кокс с горячим, железосодержащим материалом и подводить в высокотемпературную зону горения и/или газификации.

Если в высокотемпературную зону горения и/или газификации вводят мелкозернистый уголь и/или другие углеродсодержащие материалы с летучими компонентами, подвод осуществляется вплоть до высокотемпературной зоны горения, отдельно от железосодержащего материала, в особенности, если он уже был предварительно нагрет, так как иначе контакт с горячим губчатым железом мог бы привести к дегазации угля и образованию смолы. Это могло бы привести к забиванию транспортирующих трубопроводов и к возникновению значительных технологических проблем.

Для образования слоя из твердых носителей углерода, в зону плавильной газификации предпочтительно вводить дополнительно кусковой уголь.

Предпочтительный вариант отличается тем, что в зоне предварительного нагрева и/или прямого восстановления осуществляется разделение железосодержащего материала на мелкозернистую и крупнозернистую фракции, последняя - предпочтительно, с частицами от 0,5 до 8 мм, - и только мелкозернистая фракция подается в высокотемпературную зону горения и/или газификации, а крупнозернистая фракция - непосредственно в плавильный газификатор, предпочтительно, в его успокоительную зону. Более грубые составляющие восстановленной железной руды могут загружаться под действием силы тяжести, при подаче в высокотемпературную зону горения и/или газификации они могли бы только расходовать тепло. Это тепло поступает поэтому к мелкозернистой фракции для агломерации. Горелка, служащая для образования высокотемпературной зоны горения и/или газификации, может при этом действовать более эффективно и, в случае необходимости, иметь меньшие размеры, не ухудшая агломерацию.

Другой предпочтительный вариант отличается тем, что восстановительный газ подводится в зону предварительного нагрева и/или прямого восстановления неочищенным. Поэтому, углеродсодержащая пыль может выделяться из плавильного газификатора и подводиться непосредственно в зону предварительного нагрева и/или газификации, и там термически использоваться.

Установка для осуществления способа, содержащая плавильный газификатор с подводящими и отводящими трубопроводами для ввода углеродсодержащего материала, для отвода полученного восстановительного газа и для подвода кислородсодержащего газа, а также с выпускным отверстием для расплава железа и шлака, причем нижний участок плавильного газификатора служит для сбора расплавленного чугуна и жидкого шлака, расположенный над ним средний участок - для слоя из твердых носителей углерода, и, наконец, верхний участок в качестве успокоительного пространства, отличается тем, что на верхнем конце успокоительного пространства имеется по меньшей мере одна горелка, подводящая кислородсодержащий газ и мелкозернистый, железосодержащий материал, и устройство для подвода твердых мелкозернистых носителей углерода, причем предпочтительно иметь единственную, расположенную центрально, то есть по вертикальной продольной средней линии плавильного газификатора горелку, мундштук которой направлен на поверхность слоя.

Целесообразно осуществить подвод твердых мелкозернистых носителей углерода также через горелку, причем последняя, предпочтительно, выполнена в виде кислородно-углеродной горелки.

Для достижения хорошего перемешивания твердых веществ, подводимых к горелке, между собой, а также с подводимым кислородсодержащим газом, целесообразно снабдить горелку устройством для завихрения твердых веществ, подводимых через горелку, а также целесообразно, кроме того, снабдить устройством для завихрения кислородсодержащего газа, подводимого через горелку.

Простое выполнение горелки получается в том случае, если в горелку входит смесительный трубопровод для подвода мелкозернистого, железосодержащего материала и твердых мелкозернистых носителей углерода. Эта форма выполнения особенно подходит для применения мелкозернистого кокса.

Предпочтительная форма выполнения характеризуется тем, что в горелку входит трубопровод, подводящий горячий мелкозернистый, железосодержащий материал, и этот материал направляется через специальный трубопровод к мундштуку горелки, и что, кроме того, в горелке предусмотрен специальный трубопровод, доходящий до мундштука горелки, в который входит трубопровод, подводящий твердые мелкозернистые носители углерода, например, уголь.

Согласно еще одной предпочтительной форме выполнения, трубопровод, отводящий восстановительный газ, отходящий от успокоительного пространства плавильного газификатора, входит в устройство для предварительного нагрева и/или прямого восстановления мелкозернистого, железосодержащего материала, причем предпочтительно встроить в трубопровод, отводящий восстановительный газ, пылеотделитель, от которого трубопровод для возврата пыли подведен к пылеугольной горелке, расположенной на высоте успокоительного пространства.

Кроме того, устройство для предварительного нагрева и/или прямого восстановления служит, предпочтительно, дополнительно для предварительного нагрева коксовой пыли, смешанной с мелкозернистым, железосодержащим материалом, и с горелкой сообщен трубопровод для смешанного продукта, отходящий от устройства для предварительного нагрева и/или прямого восстановления.

Другая предпочтительная форма выполнения характеризуется тем, что плавильный газификатор в непосредственной близости от отверстия трубопровода, отводящего восстановительный газ, имеет горелку для подвода мелкозернистого угля и/или других углеродсодержащих материалов с летучими компонентами, и что в трубопроводе для отвода восстановительного газа имеется пылеотделитель для осаждения мелкозернистого кокса, выносимого восстановительным газом, причем трубопровод, направляющий пыль от пылеотделителя, сообщен с трубопроводом, подводящим мелкозернистый, железосодержащий материал в горелку, причем целесообразно, чтобы трубопровод, отводящий восстановительный газ, был сообщен с устройством для предварительного нагрева и/или прямого восстановления мелкозернистого, железосодержащего материала.

Целесообразно, чтобы устройство для предварительного нагрева и/или прямого восстановления имело фракционирующее устройство для разделения железосодержащего материала на крупнозернистую и мелкозернистую фракции, и мелкозернистая фракция через трубопровод для смешанного продукта или трубопровод подводилась к горелке, а крупнозернистая фракция подводилась через трубопровод в плавильный газификатор.

Предпочтительно, если трубопровод восстановительного газа сообщен с устройством для предварительного нагрева и/или прямого восстановления непосредственно, то есть без промежуточного включения пылеотделителя.

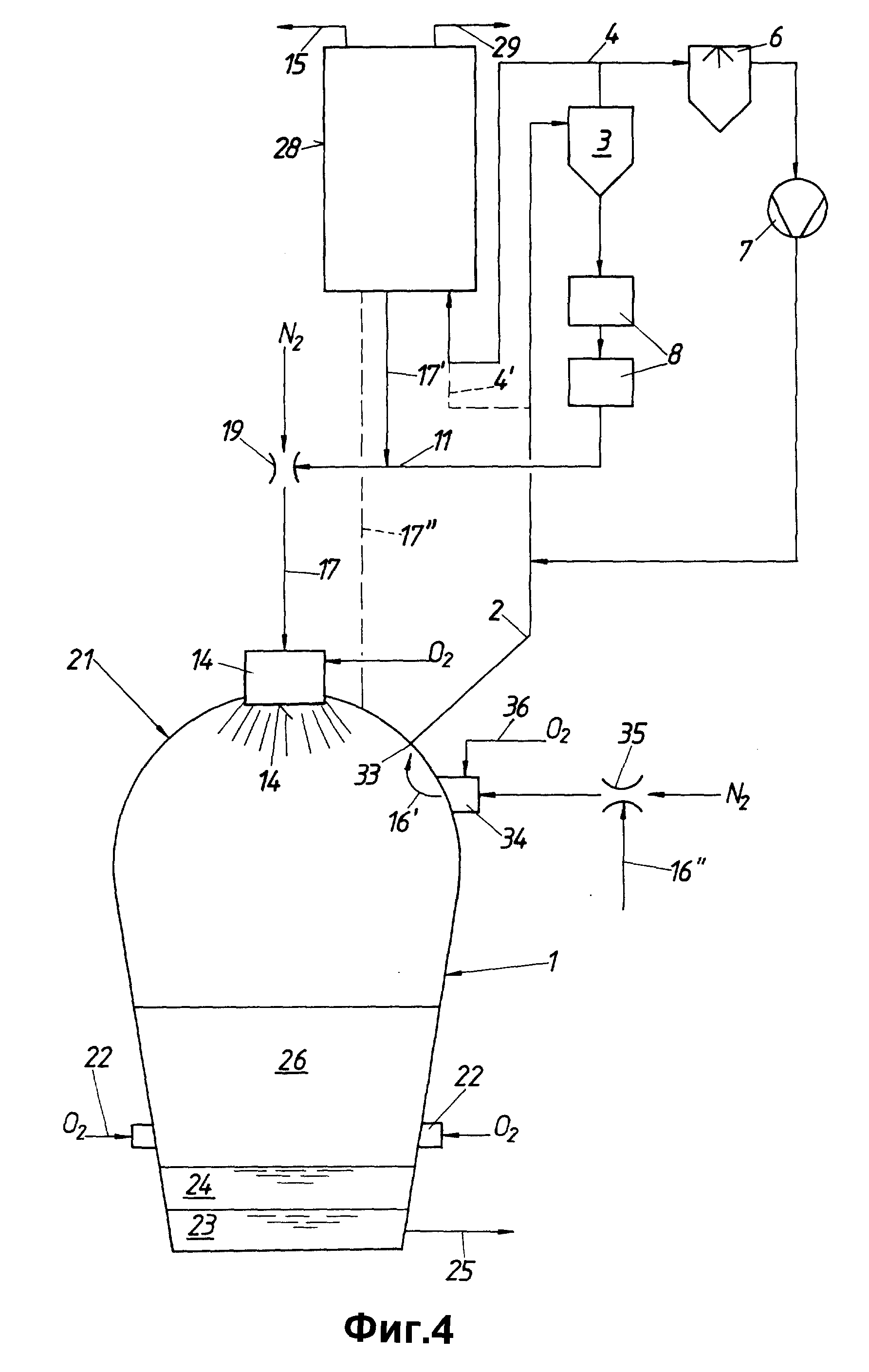

Ниже изобретение поясняется более подробно на основе нескольких примеров выполнения, причем на фиг. 1 - 4 схематически изображена установка для осуществления способа согласно изобретению в одной форме выполнения, фиг. 5 - деталь фиг. 3 в увеличенном масштабе.

Позицией 1 обозначен плавильный газификатор, в котором из угля или кислородсодержащего газа получают восстановительный газ, содержащий CO или H2. Этот восстановительный газ через трубопровод 2 для отвода восстановительного газа, входящий в газоочистительный циклон 3, отводится из плавильного газификатора 1 и подводится трубопроводом 4 в качестве готового к использованию газа к потребителю. Часть восстановительного газа, отводимого через трубопровод 4, готов к использованию газа, через скруббер 6 и компрессор 7 снова возвращается рециркуляцией посредством обратного трубопровода 5 в трубопровод 2 для отвода восстановительного газа, для того, чтобы охлаждать восстановительный газ.

Пыль, осажденная в циклоне 3, подводится через емкость 8 для сбора пыли с помощью рабочего газа (например, азота), подаваемого через инжектор 10, через возвратный трубопровод 11 для пыли в пылеугольную горелку 9 и сжигается в пылеугольной горелке 9 вместе с кислородом или кислородсодержащим газом, подводимым через трубопровод 12.

Плавильный газификатор 1 имеет на своем верхнем конце, то есть на своей головной части 13 или своем колпаке, центрально расположенную горелку 14, с помощью которой в плавильный газификатор 1 вводится мелкозернистый, железосодержащий материал 15, например, железосодержащая пыль, пыль губчатого железа и так далее, и твердые мелкозернистые носители углерода, например, коксовая пыль 16', угольная пыль 16'', искусственный измельчитель, нефтяной кокс и так далее. Согласно форме выполнения, представленный на фиг. 1, мелкозернистые твердые носители углерода 16', 16'' смешивают с мелкозернистым, железосодержащим материалом и подводят через трубопровод 17 для смешанного продукта к горелке 14, причем для повышения входной скорости твердых веществ 15', 16', 16'', подводимых к горелке 14, в трубопровод 17 входит через инжектор 19 трубопровод 18 для рабочего газа. В качестве рабочего газа применяется, например, азот. В горелку 14, кроме того, входит трубопровод 20, подводящий кислородсодержащий газ.

Мундштук 14' горелки может быть выполнен таким, как он описан, например, в EP-A-O 481955, причем трубопровод 17 для смешанного продукта сообщен с центральной внутренней трубкой горелки 14, окруженной кольцевым зазором, подводящим кислородсодержащий газ. В принципе, мелкозернистые твердые носители углерода могут подводиться также через специальную трубку к мундштуку 14' горелки. Предпочтительно, с помощью горелки 14 через завихряющее устройство (например, выходные каналы, выполненные по винтовой линии) завихряют твердый материал, подводимый к горелке 14, на выходе из горелки 14. Дополнительное завихрение может осуществляться и струей кислорода, подводимого через кольцевую полость, благодаря чему получается особенно хорошее смешивание.

Плавильный газификатор 1 имеет, кроме того, на своем верхнем конце 13 подвод 21 для кускового носителя углерода, например, угля, а также подводы 22 для кислородсодержащего газа, расположенные дальше внизу, а также, в случае необходимости, подводы для жидких - при комнатной температуре или газообразных носителей углерода, например, углеводородов, а также для сгоревших присадок.

В плавильном газификаторе 1 в нижнем участке собираются расплавленный чугун 23, расплавленные стальные полупродукты и расплавленный шлак 24, сливаемые через выпускное отверстие 25.

На участке 11 плавильного газификатора, расположенном над нижним участком 1, происходит образование неподвижного слоя и/или кипящего слоя 26 из твердых носителей углерода. С этим участком 11 сообщаются трубопроводы 26 для подвода кислородсодержащего газа. Верхний участок III, имеющийся выше среднего участка II, называется успокоительным пространством для восстановительного газа, образующегося в плавильном газификаторе 1 с частицами твердого вещества, захваченными восстановительным газом, образующим газовый поток. С этим верхним участком III сообщена пылеугольная горелка 9, служащая для возврата пыли.

На мундштуке 14' образуется высокотемпературная зона 27 горения и/или газификации, в которой расплавляются мелкозернистые частицы железосодержащего материала 15 с образованием капелек или расплавляются, по меньшей мере, на поверхности, что приводит к агломерации железосодержащих мелкозернистых частиц. При этом эффективно предотвращается вынос из плавильного газификатора 1 мелкозернистого, железосодержащего материала вместе с восстановительным газом.

Образовавшиеся капельные агломераты имеют более высокий гидравлический диаметр и/или более высокую плотность и, поэтому, более высокую, чем у мелких частиц, скорость падения. Эта скорость падения дальше улучшается благодаря лучшему формфактору, то есть значению Cw у образовавшихся капельных агломератов.

Расположение горелки 14 в центральной зоне на головке 13 плавильного газификатора 1 обеспечивает равномерное перемешивание подводимых частиц твердого вещества и, значит, более полную агломерацию. Следствием этого является равномерное связывание носителей 15 железа в неподвижный или кипящий слой 26, образованный в плавильном газификаторе из твердых носителей углерода. Благодаря этому удается осуществить процесс восстановительного плавления со 100% мелкозернистой руды и предотвратить вынос из плавильного газификатора 1 носителей 15 железа в твердом состоянии.

Согласно форме выполнения, показанной на фиг. 2, восстановительный газ через трубопровод 4 для готового к использованию газа подводится в реактор 28 предварительного нагрева и/или предварительного восстановления и/или окончательного восстановления, в который коксовая пыль 16 загружается так же, как мелкозернистый, железосодержащий материал 15, как рудная пыль или пылевидное губчатое железо. После прохождения через этот реактор 28 в противотоке к загружаемым частицам твердого вещества восстановительный газ, частично израсходованный в случае необходимости, отводится через трубопровод 29 в качестве газа, готового к использованию. Выходящий из реактора 28 с нижнего конца, предварительно нагретый, а также, в случае необходимости, предварительно восстановленный или окончательно восстановленный твердый материал через трубопровод для смешанного продукта поступает к горелке 14, причем в этом случае повышается скорость выхода с помощью рабочего газа, например, азота, подаваемого через инжектор 19. Зернистость частиц пылевидного кокса такова, что скорость падения частиц пылевидного кокса немного выше, чем скорость в пустой трубе в реакторе 28.

Реактор 28, служащий для предварительного нагрева или восстановления, выполнен, предпочтительно, как шахтная печь. Вместо шахтной печи 28 может также применяться вращающаяся трубчатая печь или вращающаяся печь. Кроме того, вместо единственного реактора 28 могут применяться несколько расположенных последовательно реактора с псевдоожиженным слоем, причем мелкозернистая руда по транспортирующему трубопроводу подается от одного реактора с псевдоожиженным слоем в другой реактор с псевдоожиженным слоем в противотоке к восстановительному газу, а именно так, как описано в заявке США US-A-5,082,251.

Возврат пыли, показанной на фиг. 2, через 3, 8, 9, 11 можно было бы значительно уменьшить и, в случае необходимости, от него можно отказаться вообще, так как пыль, подаваемая в реактор 28 через трубопровод 4', показанный штриховой линией (от трубопровода 4 в этом случае можно отказаться), с предварительно нагретым или, в случае необходимости, предварительно восстановленными твердыми веществами снова выносится из реактора 28 и подводится к горелке 14, и может термически использоваться в высокотемпературной зоне 27. В этом случае можно, таким образом, отказаться от циклона 3 или использовать его только для рециркулирующего количества восстановительного газа. (Это относится также к форме выполнения, показанной на фиг. 3 и 4). Благодаря этому, в формах выполнения, показанных на фиг. 2 и 3, получается меньшее количество пыли для пылеугольной горелки 9.

Согласно форме выполнения, показанной на фиг. 3, в реактор 28, через который протекает восстановительный газ, подводят только мелкозернистый, железосодержащий материал 15. В качестве твердых носителей углерода в горелку 14 подводят мелкий уголь 16'', причем в этом случае мелкий уголь 16'' отделяется от предварительно нагретого или предварительно восстановленного, полученного в реакторе 28 и подведенного через трубопровод 17' материала, и подводится к мундштуку 14' горелки для предотвращения дегазации угля, а также образования смолы.

На фиг. 5 показана горелка 14, которую можно применять в этом случае. Через центральную трубку 30 горелки 14 подводится мелкозернистый уголь 16'', а через кольцевой зазор 31, окружающий центральную трубку 30, губчатое железо или предварительно нагретую мелкозернистую руду 15, отдельно от мелкозернистого угля 16''. Этот кольцевой зазор 31 охватывается еще одним кольцевым зазором 32 для подвода кислородсодержащего газа.

Согласно форме выполнения, показанной на фиг. 4, с плавильным газификатором 1, вблизи отверстия 33 трубопровода 2 для отвода восстановительного газа, сообщена горелка 34 для подвода мелкозернистого угля 16". Он подводится с помощью рабочего газа, например, азота, который подводится через инжектор 35 к горелке 14. В горелку 14 входит трубопровод 36, подводящий кислородсодержащий газ. Вместо мелкозернистого угля 16" или дополнительно к нему может применяться другой углеродсодержащий материал с летучими компонентами, например, искусственный измельчитель, нефтяной кокс и так далее.

Это приводит к превышению - частичному сжиганию - подводимого мелкозернистого угля 16" с образованием коксовой пыли 16'. Она выносится почти полностью вместе с восстановительным газом за счет расположения горелки 14 вблизи отверстия 33 трубопровода 2 для отвода восстановительного газа и осаждается в циклоне 3, в который входит трубопровод 2 для отвода восстановительного газа. Пылевидный кокс 16' через трубопровод 11 для возврата пыли смешивается с мелкозернистым, железосодержащим материалом 15, предварительно нагретым или предварительно восстановленным в реакторе 28, и с помощью рабочего газа, например, азота подводится через трубопровод 17 для смешанного продукта в горелку 16.

В форме выполнения согласно фиг. 2 - 4 реактор 28 может быть оборудован фракционирующим устройством, причем крупнозернистая фракция (частицы между 0,5 и 8 мм) подводится в плавильный газификатор 1 непосредственно через трубопровод 17", например, с помощью загрузки под действием силы тяжести, а мелкозернистые частицы подводятся в высокотемпературную зону 27 горения и/или газификации. За счет этого разгружается горелка 14, благодаря этому ее тепло используется для мелкозернистых частиц, которые должны обязательно агломерироваться для предотвращения выноса.

Зернистость мелкозернистой руды, применяемой в способе согласно изобретению, лежит, предпочтительно, в диапазоне от 8 до 0 мм.

Пример 1

Для получения 40 т чугуна на

установке, согласно фиг. 1 в плавильном газификаторе 1

применяется 1970 кг угля/т чугуна, из них 250 кг мелкозернистого угля/т чугуна (16")

и остаток в виде кускового угля (21), а также 1134 кг

мелкозернистого, железосодержащего материала 15/т

чугуна.

* Уголь:

Химический состав угля (мелкозернистый

уголь 16" и кусковой уголь, вес.% сухая основа):

C

- 81,4

H - 4,3

N - 1,7

O - 2,

9

S - 0,7

зола - 9,0

C-фикс - 75,3

Распределение зернистости мелкозернистого угля 16":

- 500 мкм

- 100%

- 250 мкм - 85%

- 100

мкм

- 51%

- 63 мкм - 66%

- 25 мкм - 21%

*

мелкозернистый, железосодержащий материал 15 (остаточные материалы после

доменного производства):

Химический

состав,

вес.%:

Feраспл - 86,6

Feмет

- 45,0

Feo - 49,0

Fe2O3 - 5,

0

потеря при отжиге - 0,2

влажность - 1,0

Распределение зернистости:

- 250 мкм

- 100%

- 100 мкм - 90%

- 63 мкм - 71%

- 25 мкм - 38%

- 10 мкм - 15%

*

Присадки:

Химический состав, вес.%:

CaO - 34,2

MgO - 6,0

SiO2 - 22,0

Al2O3 - 0,

3

Fe2O3

- 2,

1

MnO - 0,2

потеря при отжиге - 33,8

Через

подводящие приспособления, выполненные в виде продувочных устройств, вводится 22347

Нм3O2/т чугуна для

газификации угля в слое 26, горелка 14 потребляет 247 Нм3

O2/т чугуна.

* Чугун 23:

Химический состав,

вес.%:

C - 4,3

Si - 0,

4

Mn - 0,05

P - 0,03

S - 0,05

Fe - 95,1

* Газ, готовый к использованию:

Количество: 1,640 Нм3/т чугуна

Состав,

об.%:

CO - 73,4

CO2 - 6,4

H2 - 14,3

H2O - 2

N2+Ar - 2,9

CH4 - 1,1

Теплотворная

способность: 11200 кДж/Нм3

Пример II:

Для получения 40 т чугуна/час на установке согласно фиг. 2 в плавильном газификаторе применяется

1758 кг кускового угля/т чугуна

(21) и в реакторе 28 - 222 кг пылевидного кокса/т чугуна, а

также 1457 кг мелкозернистого, железосодержащего материала 15/т чугуна.

* Кусковой

уголь:

Химический

состав (вес.%, сухая основа):

C - 81,4

H

- 4,3

N - 1,7

O - 2,9

S - 0,7

зола - 9,0

C-фикс. - 75,3

* Пылевидный кокс

16':

Химический состав (вес.%, сухая основа):

C - 87,4

H - 0,1

N - 0,1

O - 0,4

S - 0,6

зола - 11,4

C-фикс. - 0,9

Распределение зернистости пылевидного кокса 16':

- 500 мкм - 100%

- 250 мкм - 85%

- 100 мкм - 51%

- 63% - 66%

- 25 мкм - 21%

*

мелкозернистый, железосодержащий материал 15:

Химический

состав, вес.%:

Feраспл - 66,3

Feo - 0,4

Fe2O3 - 94,

5

потеря при отжиге - 1,0

влажность - 1,0

Распределение зернистости:

- 4000 мкм - 100%

- 1000 мкм - 97%

- 500 мкм - 89%

- 250 мкм

- 66%

- 125 мкм - 25%

* Присадки:

Химический состав, вес.%:

CaO - 34,2

MgO - 9,9

SiO2 - 14,1

Al2O3 - 0,3

Fe2O3 - 1,1

MnO - 0,

5

потеря при отжиге - 39,1

Через подводящие приспособления, выполненные в виде продувочных устройств,

вводится 22416 Нм3O2/т чугуна для газификации угля в

слое 26, горелка 14 потребляет 236 Нм3O2/т чугуна.

* Чугун 23:

Химический состав,

вес.%:

C - 4,3

Si - 0,4

Mn - 0,

1

P - 0,12

S - 0,05

Fe - 95,0

* Газ, готовый к использованию:

Количество: 1690 Нм3/т чугуна

Состав, об.%:

CO - 44,

8

CO2 - 36,2

H2 - 12,8

H2O - 2

N2+Ar

- 3,0

CH4 - 1,0

Теплотворная способность: 7425

кДж/Нм3

Пример III:

Для получения 40 т чугуна/час на установке согласно фиг. 4 в плавильном

газификаторе

применяется

1020 кг угля/т чугуна (21), из них 340 кг мелкого

угля/т чугуна и остаток - кусковой уголь (21), а также 1460 кг мелкозернистого, железосодержащего материала/т чугуна.

*

Уголь:

Химический состав угля

(мелкозернистый уголь 16" и кусковой уголь, вес. %, сухая основа)

C - 77,2

H - 4,6

N - 1,8

O - 6,8

S - 0,

5

зола - 9,0

C-фикс. - 63,0

Распределение зернистости мелкозернистого угля 16":

- 500 мкм - 100%

- 250 мкм - 85%

- 100 мкм - 51%

- 63%

- 66%

- 25 мкм - 21%

*

мелкозернистый, железосодержащий материал 15:

Химический состав, вес.%:

Feраспл - 66,3

Feo - 0,

4

Fe2O3 - 94,5

потеря при отжиге - 1,0

влажность - 1,0

Распределение зернистости:

- 4000 мкм - 100%

- 1000 мкм

- 97%

- 500 мкм

- 89%

- 250 мкм - 66%

- 125 мкм - 25%

* Присадки:

Химический состав, вес.%:

CaO - 34,2

MgO - 9,9

SiO2 - 14,1

Al2O3

- 0,3

Fe2O3 - 1,1

MnO - 0,5

потеря при отжиге - 39,1

Через подводящие

приспособления,

выполненные в виде

продувочных устройств, вводится

22321 Нм3O2/т чугуна для газификации угля в слое 26, горелка 14 потребляет 255 Нм3O2/т

чугуна и горелка

34 - 75 Нм3O2/т чугуна.

* Чугун 23:

Химический состав, вес.%:

C - 4,3

Si - 0,4

Mn - 0,09

P

- 0,1

S - 0,05

Fe - 95,0

*

Газ, готовый к использованию:

Количество: 1720 Нм3/т чугуна

Состав, об.%:

CO - 38,7

CO2 - 37,

2

H2 - 16,4

H2O - 2

N2 + Ar - 4,6

CH4 - 1,1

Теплотворная способность: 7060 кДж/Нм3.

Реферат

Сущность: способ получения жидкого чугуна или стальных полупродуктов из мелкозернистого железосодержащего материала, в особенности восстановленного губчатого железа, осуществляют в плавильно-газифицирующей зоне плавильного газификатора, в котором при подводе углеродсодержащего материала и кислородсодержащего газа при одновременном образовании восстановительного газа в слое, образованном из твердых носителей углерода, расплавляют железосодержащий материал, в случае необходимости, после предварительного полного восстановления. Для этого в плавильном газификаторе на его верхнем конце в успокоительной зоне выше упомянутого слоя образуют высокотемпературную зону горения и/или газификации углеродсодержащего материала при непосредственном подводе кислорода, в который непосредственно вводят мелкозернистый железосодержащий материал, причем посредством тепла, выделяющегося при реакции превращения углеродсодержащего материала, осуществляется по меньшей мере плавление на поверхности железосодержащего материала и его агломерация. Подвод материала осуществляют в направлении вниз и интенсифицируют процесс путем завихрения железосодержащего материала и кислородсодержащего газа. Железосодержащий материал может быть предварительно смешан с углеродсодержащим материалом в зоне горения и/или газификации. В зоне предварительного нагрева и/или прямого восстановления, где образуется губчатое железо, вводят коксовую пыль, коксовая пыль, в частности, может быть образована в плавильном газификаторе, вынесена вместе с восстановительным газом, осаждена и подведена в высокотемпературную зону горения и/или газификации. Кокс перед подачей в зону горения и/или газификации может быть смешан с горячим железосодержащим материалом. Железосодержащий материал в зоне нагрева и/или прямого восстановления может быть разделен на мелкозернистую фракцию (предпочтительно менее 0,5 мм) и крупнозернистую фракцию (0,5 - 8,0 мм), причем первую фракцию вводят в высокотемпературную зону горения и/или газификации, а крупнозернистую фракцию - непосредственно в плавильный газификатор, например в успокоительную зону. Технический результат заключается в предотвращении выноса загруженных мелких частиц из плавильного газификатора без предварительного брикетирования при обеспечении его полного восстановления. 2 с. и 25 з.п. ф-лы, 5 ил.

Комментарии