Сталеплавильный комплекс и способ производства стали - RU2549027C2

Код документа: RU2549027C2

Чертежи

Описание

Область техники

Настоящая группа изобретений относится к сталеплавильному комплексу и способу производства стали, в частности к экологически безопасной интегрированной системе и способу производства стали, имеющим низкое энергопотребление и создающим заметно меньшее количество загрязнений окружающей среды в процессах обработки сырья и производства чугуна.

Описание известного уровня техники

Обычно жидкий чугун получают в доменной печи, а стальной расплав получают в процессе рафинирования в конвертере с использованием жидкого чугуна в качестве основного материала. До сих пор еще не разработан способ производства жидкого чугуна, который бы обладал высокой энергетической эффективностью и обеспечивал производительность выше, чем доменная печь. Однако для такого процесса в доменной печи требуется кокс, полученный из определенного вида угля, в качестве источника углерода, действующего как топливо и восстановитель, а также обычно нужен агломерат железной руды, получаемый в ряде процессов агломерации, в качестве источника железа.

Следовательно, для известных доменных процессов необходимо оборудование для предварительной обработки сырья, такое как оборудование для получения кокса и для спекания, и поэтому могут потребоваться огромные расходы на создание такого дополнительного оборудования, а также на оборудование доменной

печи.

Кроме того, оборудование для предварительной обработки сырья выделяет значительные количества загрязнений окружающей среды, таких как SOx, NOx, и пыль, и поэтому может потребоваться дополнительное оборудование для сбора и обработки этих загрязнений. В частности, так как во многих странах существенно ужесточились экологические нормативы, доменные печи для получения жидкого чугуна теряют свою конкурентоспособность из-за огромных расходов на оснащение их оборудованием для обработки загрязнений.

Проводилось много исследований, посвященных разработке процессов, нацеленных на решение описанных выше проблем, связанных с доменными печами. Среди этих разрабатываемых процессов следует отметить процесс восстановительной плавки с использованием угля как достойный внимания процесс получения жидкого чугуна, потому что в нем можно использовать некоксующийся уголь в качестве топлива и восстановителя, а также можно использовать железорудную мелочь, составляющую 80% мирового производства руды, в качестве источника железа.

Однако количество жидкого чугуна, которое можно получить в таком процессе восстановительной плавки с использованием угля на единицу оборудования для восстановительной плавки, еще не вполне достаточно по сравнению с количеством жидкого чугуна, которое можно получить в большой доменной печи, например, в доменной печи производительностью 3-4 млн тонн жидкого чугуна в год. Поэтому требуется обеспечить несколько единиц оборудования для восстановительной плавки, чтобы получить такое же количество жидкого чугуна, как количество жидкого чугуна, которое можно получить в одной доменной печи, которое может занимать большую площадь металлургического завода. Кроме того, если используется большое количество стального лома для замещения недостаточного количества жидкого чугуна, то доля жидкого чугуна (ДЖЧ) или жидкого железа может уменьшиться и количество поступающего тепла может стать недостаточным.

Поэтому существует возрастающая потребность в интегрированной системе и способе производства стали с использованием процессов, упрощенных за счет восстановления железной руды в процессе производства стали.

Техническая проблема

Согласно одному аспекту настоящего изобретения предложены экологически безопасные интегрированная система и способ производства стали из чугуна с низким энергопотреблением, в которых чугун получают из процесса восстановительной плавки, осуществляемого в оборудовании для производства жидкого чугуна в нескольких потоках.

Согласно другому аспекту настоящего изобретения предложены интегрированная система и способ изготовления стального листа из стального расплава, полученного, как описано выше, посредством разливки и прокатки стального расплава в одном процессе.

Согласно другому аспекту настоящего изобретения предложены интегрированная система и способ производства стали с производительностью от трех или более миллионов тонн в год до четырех или более миллионов тонн в год.

Согласно другому аспекту настоящего изобретения предложены интегрированная система и способ изготовления большого количества стали с использованием стального лома, а также жидкого чугуна, полученного в процессе восстановительной плавки в оборудовании для получения жидкого чугуна, которые позволяют решить проблему недостаточного нагрева, обостряющуюся при увеличении количества используемого стального лома.

Согласно другому аспекту настоящего изобретения предложены интегрированная система и способ производства стали с меньшим выделением загрязнений за счет восстановления железорудной мелочи без предварительного процесса и прямого осуществления процесса восстановительной плавки восстановленной железорудной мелочи в электрической печи.

Настоящее изобретение не ограничено перечисленными выше аспектами, и другие аспекты настоящего изобретения будут понятны специалистам в области техники, к которой относится настоящее изобретение, из представленного ниже описания.

Техническое решение

Согласно одному аспекту настоящего изобретения предложена интегрированная система для производства стали, содержащая установку для производства чугуна и установку для производства стали, предназначенную для получения стального расплава из жидкого чугуна и агломерированного восстановленного железа, поступающего из установки для производства чугуна, причем установка для производства чугуна содержит устройство для восстановления железорудной мелочи, включающее в себя первый и второй печные агрегаты для восстановления в кипящем слое, соответственно, содержащие по меньшей мере, одну печь для восстановления в кипящем слое, предназначенную для восстановления железорудной мелочи, первое и второе агломерационные устройства, предназначенные для агломерации восстановленной железорудной мелочи, поступающей из первого и второго печных агрегатов для восстановления в кипящем слое, соответственно, и плавильную печь, предназначенную для производства жидкого чугуна посредством плавления агломерированного восстановленного железа, поступающего из первого агломерационного устройства.

Последняя печь для восстановления в кипящем слое первого печного агрегата для восстановления в кипящем слое может быть соединена с плавильной печью посредством трубопровода для подачи газа, чтобы обеспечить течение газа через них, а первая печь для восстановления в кипящем слое первого печного агрегата для восстановления в кипящем слое может быть соединена с последней печью для восстановления в кипящем слое второго печного агрегата для восстановления в кипящем слое посредством соединительного трубопровода для газа-восстановителя, чтобы обеспечить течение газа через них.

Установка для производства стали может включать в себя конвертер или электрическую печь, который (или которая) может быть соединен со вторым агломерационным устройством посредством трубопровода для передачи агломерированного восстановленного железа, предназначенного для передачи агломерированного восстановленного железа через него.

Согласно другому аспекту настоящего изобретения предложена интегрированная система для производства стали, содержащая установку для производства чугуна и установку для производства стали, предназначенную для получения стального расплава из жидкого чугуна, поступающего из установки для производства чугуна, и стального лома, причем установка для производства чугуна содержит устройство для восстановления железорудной мелочи, включающее в себя печной агрегат для восстановления в кипящем слое, который содержит, по меньшей мере, одну печь для восстановления в кипящем слое, предназначенную для восстановления железорудной мелочи, агломерационные устройства, предназначенные для агломерации восстановленной железорудной мелочи, поступающей из печного агрегата для восстановления в кипящем слое, и плавильную печь, предназначенную для получения жидкого чугуна посредством плавления агломерированного восстановленного железа, поступающего из агломерационного устройства.

Установка для производства стали может содержать конвертер или электрическую печь.

В нижней части конвертера может быть предусмотрено сопло для подачи топлива и кислорода (О2) в конвертер, а в верхней части конвертера может быть предусмотрена фурма для подачи кислородсодержащего газа в конвертер.

Согласно другому аспекту настоящего изобретения предложена интегрированная система для производства стали, содержащая установку для получения агломерированного восстановленного железа и электрическую печь, причем установка для получения агломерированного восстановленного железа содержит устройство для восстановления железорудной мелочи, содержащее печной агрегат для восстановления в кипящем слое, который содержит по меньшей мере одну печь для восстановления в кипящем слое, предназначенную для восстановления железорудной мелочи, и агломерационное устройство, предназначенное для агломерации восстановленной железорудной мелочи, поступающей из печного агрегата для восстановления в кипящем слое.

Интегрированная система может дополнительно содержать установку для литья слябов, в которой установка непрерывного литья, предназначенная для разливки стального расплава, производимого установкой для производства стали, может быть последовательно присоединена к прокатному стану.

Установка непрерывного литья может быть выполнена с возможностью производства сляба толщиной 30-150 мм со скоростью 4-15 м/мин, а прокатный стан может содержать чистовую клеть, при этом интегрированная система может дополнительно содержать нагреватель стального листа и промежуточное перемоточное устройство, которое может быть расположено между установкой непрерывного литья и чистовым станом, и стальной лист может храниться в промежуточном перемоточном устройстве после его смотки.

Интегрированная система может дополнительно содержать черновой стан между установкой непрерывного литья и чистовым станом.

Согласно другому аспекту настоящего изобретения предложен интегрированный способ производства стали, в котором осуществляют процесс производства жидкого чугуна и осуществляют процесс производства стального расплава для получения стального расплава из жидкого чугуна и агломерированного восстановленного железа, полученного в процессе производства жидкого чугуна, причем в процессе производства жидкого чугуна получают восстановленную железорудную мелочь посредством восстановления железорудной мелочи в первом и втором печных агрегатах для восстановления в кипящем слое; получают агломерированное восстановленное железо в первом и втором агломерационных устройствах с использованием восстановленной железорудной мелочи, поступающей из первого и второго печных агрегатов для восстановления в кипящем слое в первое и второе агломерационные устройства, соответственно, и получают жидкий чугун в плавильной печи посредством плавления агломерированного восстановленного железа, поступающего из первого агломерационного устройства.

Отходящий газ из первого печного агрегата для восстановления в кипящем слое может подаваться во второй печной агрегат для восстановления в кипящем слое для использования в качестве газа-восстановителя.

Согласно другому аспекту настоящего изобретения предложен интегрированный способ производства стали, в котором осуществляют процесс производства жидкого чугуна и осуществляют процесс производства стального расплава для получения стального расплава с использованием жидкого чугуна, полученного в процессе производства жидкого чугуна, причем в процессе производства жидкого чугуна получают восстановленную железорудную мелочь посредством создания кипящего слоя и восстановления железорудной мелочи; получают агломерированное восстановленное железо посредством приема и агломерации восстановленной железорудной мелочи, и получают жидкий чугун посредством плавления агломерированного восстановленного железа, поступившего в агломерационное устройство, причем в процессе получения стального расплава используют стальной лом вместе с жидким чугуном при доле жидкого чугуна (ДЖЧ) 70 масс.% или меньше.

Согласно другому аспекту настоящего изобретения предложен интегрированный способ производства стали, в котором получают восстановленную железорудную мелочь посредством создания кипящего слоя и восстановления железорудной мелочи; получают агломерированное восстановленное железо посредством приема и агломерации восстановленной железорудной мелочи, и получат стальной расплав посредством плавления агломерированного восстановленного железа в электрической печи.

Интегрированный способ может дополнительно включать в себя процесс литья слябов, в котором последовательно выполняют процесс непрерывного литья и процесс прокатки, причем процесс непрерывного литья можно осуществлять для разливки жидкого чугуна, полученного при производстве стального расплава.

Процесс непрерывного литья можно осуществлять со скоростью 4-15 м/мин для получения сляба толщиной 30-150 мм, а процесс прокатки может включать в себя процесс чистовой прокатки, при этом интегрированный способ может дополнительно включать в себя процесс нагрева стального листа и процесс смотки и хранения между процессом непрерывного литья и процессом чистовой прокатки, и стальной лист можно сматывать и хранить в процессах смотки и хранения.

Интегрированный способ может дополнительно включать в себя процесс черновой прокатки между процессом разливки и процессом чистовой прокатки.

Технический результат

Предложенные варианты интегрированной системы и способа производства стали позволяют гибко адаптироваться к условиям подачи сырья или окружающей среды и заметно уменьшают загрязнение окружающей среды.

Кроме того, предложенные интегрированная система и способ производства стали позволяют достичь производительности, сопоставимой с производительностью интегрированной системы и способа производства стали, в которых используется доменная печь.

Также, предложенные интегрированная система и способ производства стали позволяют получить большое количество стали с использованием стального лома, а также жидкого чугуна, полученного в процессе восстановительной плавки в оборудовании для производства жидкого чугуна, что позволяет решить проблему недостаточного нагрева, которая может обостряться при увеличении количества используемого стального лома.

Кроме того, предложенные интегрированная система и способ производства стали позволяют получать сталь с выбросом меньшего количества загрязнений благодаря восстановлению железорудной мелочи без предварительной обработки и прямому осуществлению процесса восстановительной плавки восстановленной железорудной мелочи в электрической печи.

Описание чертежей

Фиг. 1 изображает схематический вид, иллюстрирующий интегрированную систему производства стали согласно варианту изобретения;

фиг. 2 изображает схематический вид, иллюстрирующий интегрированную систему производства стали согласно другому варианту изобретения;

фиг. 3 изображает схематический вид, иллюстрирующий интегрированную систему производства стали согласно другому варианту изобретения;

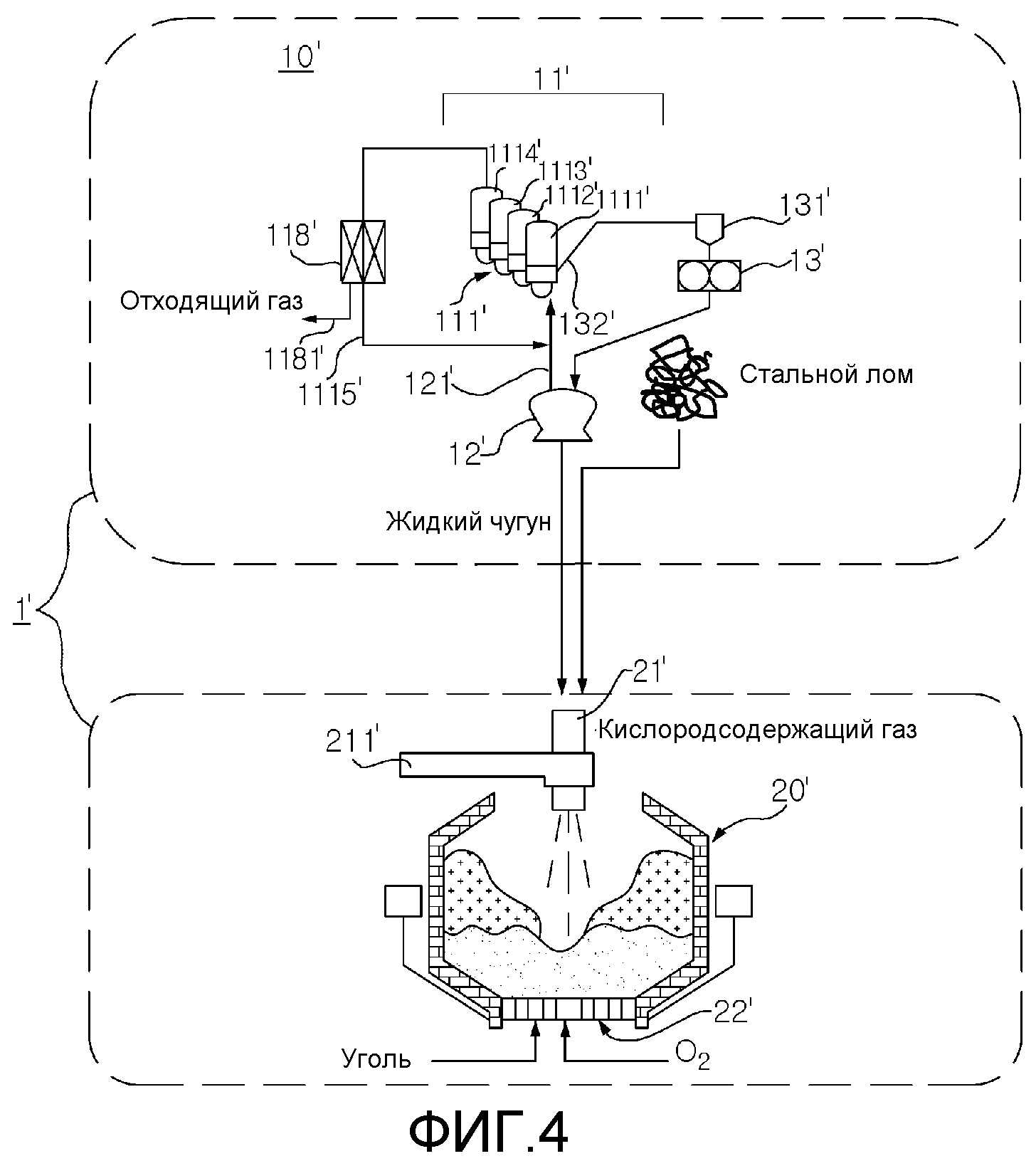

фиг. 4 изображает схематический вид, иллюстрирующий интегрированную систему производства стали согласно другому варианту изобретения;

фиг. 5 изображает схематический вид, иллюстрирующий интегрированную систему производства стали согласно другому варианту изобретения;

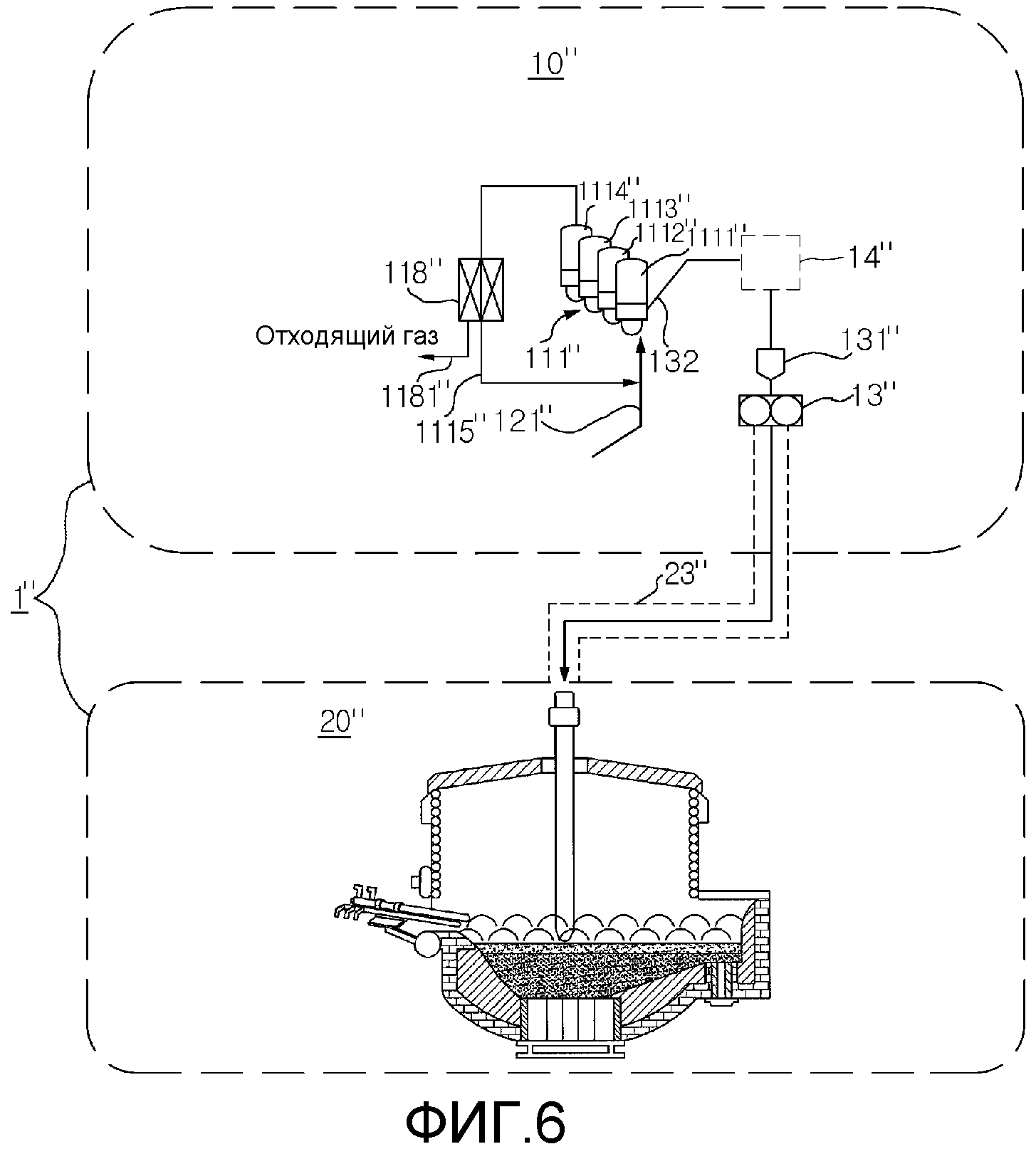

фиг. 6 изображает схематический вид, иллюстрирующий интегрированную систему производства стали согласно другому варианту изобретения;

фиг. 7 изображает схематический вид, иллюстрирующий систему, образованную при добавлении установки литья слябов к интегрированной системе производства стали по фиг. 1;

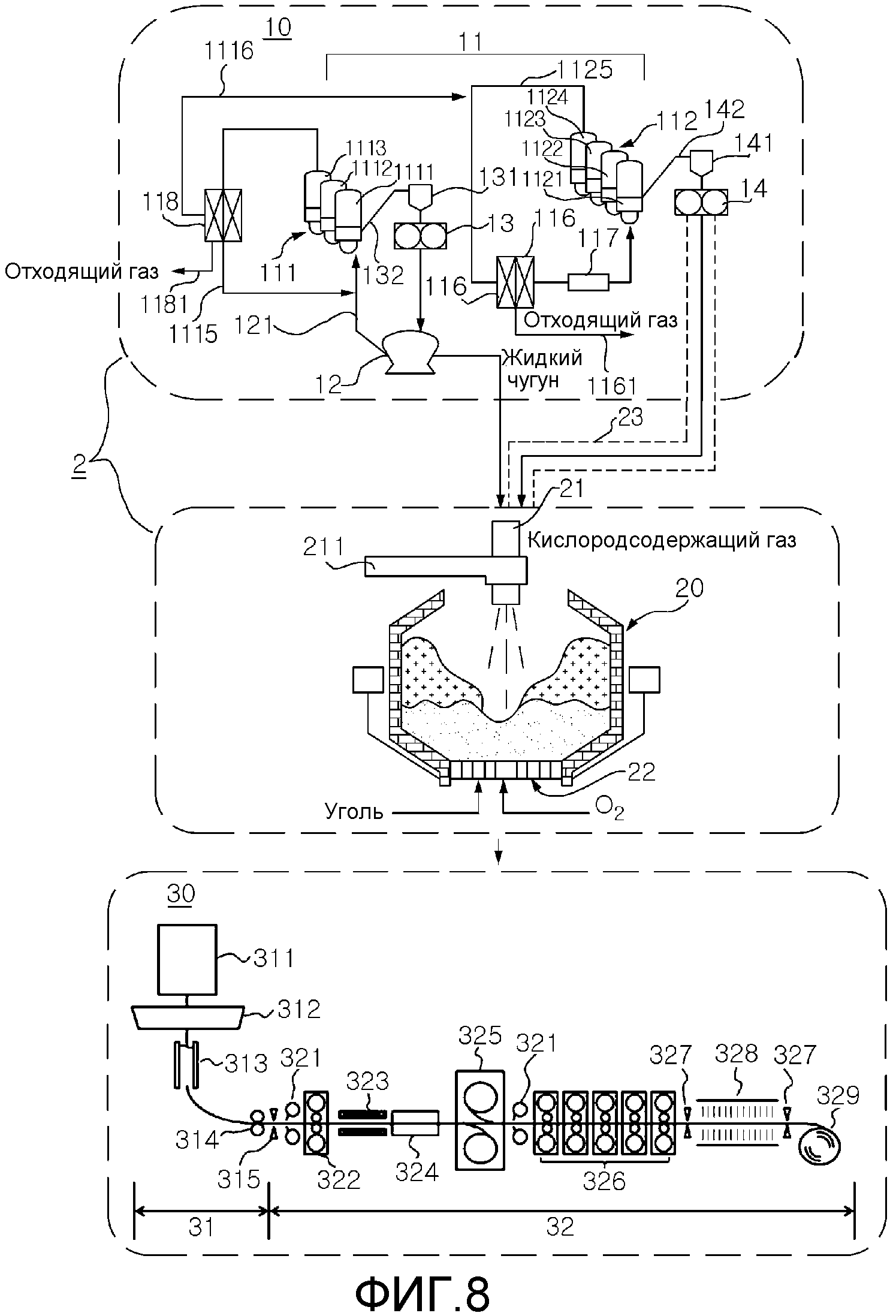

фиг. 8 изображает схематический вид, иллюстрирующий систему, образованную при добавлении установки литья слябов к интегрированной системе производства стали по фиг. 2;

фиг. 9 изображает схематический вид, иллюстрирующий систему, образованную при добавлении установки литья слябов к интегрированной системе производства стали по фиг. 3;

фиг. 10 изображает схематический вид, иллюстрирующий систему, образованную при добавлении установки литья слябов к интегрированной системе производства стали по фиг. 4;

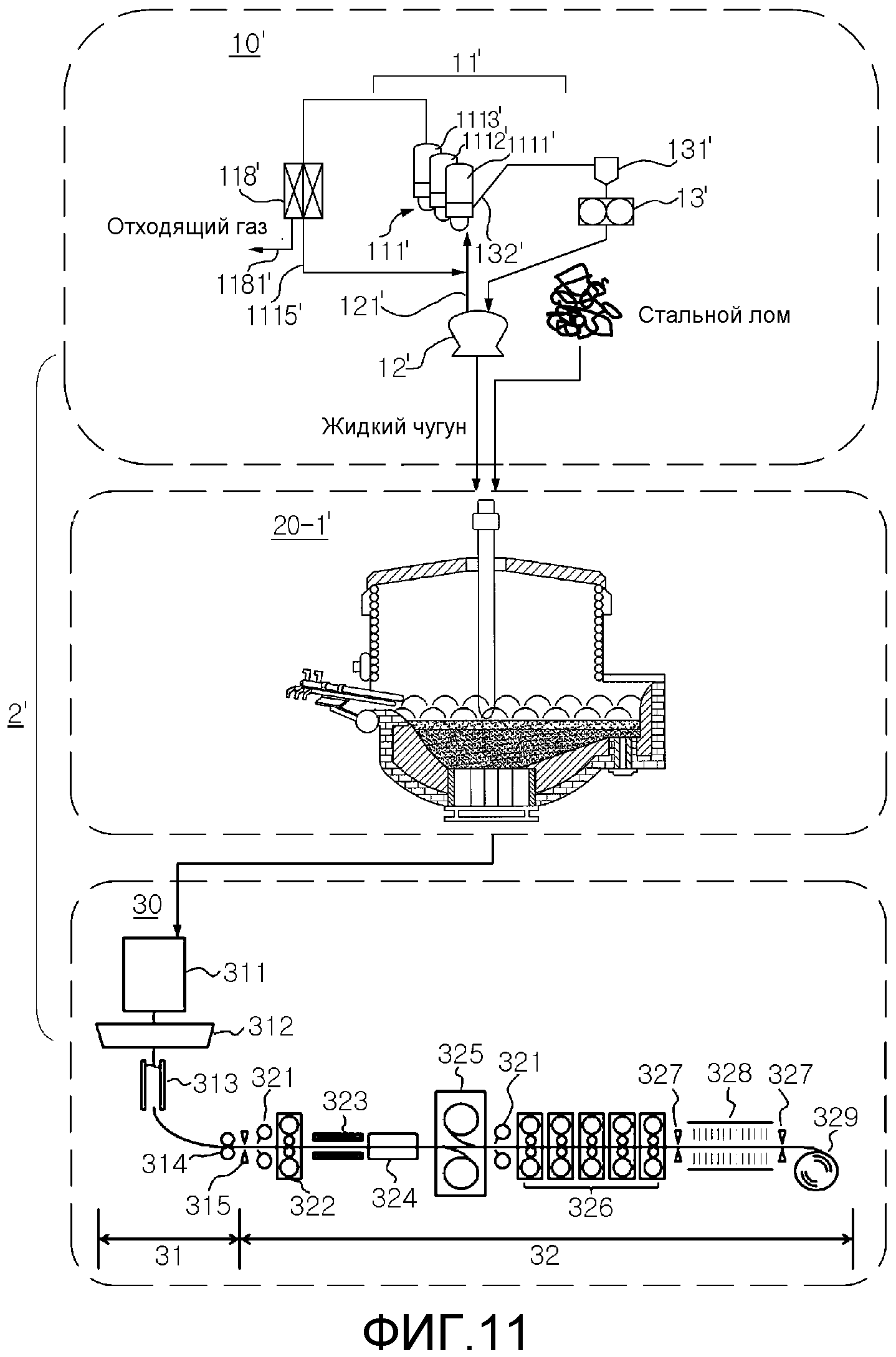

фиг. 11 изображает схематический вид, иллюстрирующий систему, образованную при добавлении установки литья слябов к интегрированной системе производства стали по фиг. 5;

фиг. 12 изображает схематический вид, иллюстрирующий систему, образованную при добавлении установки литья слябов к интегрированной системе производства стали по фиг. 6.

Предпочтительный вариант осуществления изобретения

Настоящее изобретение будет подробно описано ниже. В данном контексте термин "интегрированная система и способ производства стали" означают систему и способ производства стали, которые включают в себя процесс производства жидкого чугуна из железной руды и процесс производства стального расплава из жидкого чугуна. Интегрированную систему производства стали согласно изобретению можно описать двумя этапами: процесс производства чугуна для получения жидкого чугуна и процесс производства стали для получения стального расплава.

В процессе производства чугуна жидкий чугун получают посредством восстановления железорудной мелочи с использованием оборудования для восстановительной плавки (плавильной печи). В частности, железорудную мелочь восстанавливают в кипящем слое и агломерируют, а жидкий чугун получают посредством дальнейшего восстановления агломерированной восстановленной железорудной мелочи в плавильной печи. Однако, как было описано выше, количество жидкого чугуна, которое можно получить в плавильной печи, недостаточно по сравнению с количеством жидкого чугуна, которое можно получить в доменной печи, и поэтому может потребоваться несколько плавильных печей для получения достаточного количества жидкого чугуна. Это снижает производительность и может создавать проблемы при поиске участка для строительства металлургического комбината.

Согласно варианту изобретения процесс восстановления железорудной мелочи посредством создания кипящего слоя и агломерации восстановленной железорудной мелочи осуществляют дополнительно один или несколько раз. Это не значит, что агломерированную восстановленную железорудную мелочь, полученную при дополнительном повторении процесса, плавят и дополнительно восстанавливают в плавильной печи для производства жидкого чугуна, а значит, что агломерированную восстановленную железорудную мелочь, полученную при дополнительном повторении процесса, восстанавливают в последующем процессе производства стали для получения стального расплава.

Таким образом, данный вариант изобретения относится к интегрированной системе и способу производства стали, в которых восстанавливают и агломерируют железорудную мелочь; часть агломерированной и восстановленной железорудной мелочи плавят для получения жидкого чугуна, и получают стальной расплав, используя жидкий чугун и оставшуюся агломерированную восстановленную железорудную мелочь в качестве основных материалов.

На фиг. 1 представлен схематический вид, иллюстрирующий интегрированную систему производства стали согласно данному варианту изобретения.

Как показано на фиг. 1, интегрированная система 1 для производства стали по данному варианту содержит установку 10 для производства чугуна и установку 20 для производства стали (в качестве примера установки 20 для производства стали показан конвертер, и установка 20 для производства стали будет описана далее для случая, в котором она является конвертером).

Установка 10 для производства чугуна содержит устройство 11 для восстановления железорудной мелочи, агломерационные устройства 13 и 14 для агломерации железорудной мелочи, восстановленной устройством 11 для восстановления железорудной мелочи, и плавильную печь 12 для получения жидкого чугуна посредством плавления железорудной мелочи, агломерированной в агломерационных устройствах 13 и 14.

Устройство 11 для восстановления железорудной мелочи содержит первый печной агрегат 111 для восстановления в кипящем слое и второй печной агрегат 112 для восстановления в кипящем слое. Каждый из первого печного агрегата 111 для восстановления в кипящем слое и второго печного агрегата 112 для восстановления в кипящем слое содержит, по меньшей мере, одну печь для восстановления в кипящем слое.

В первом и втором печном агрегате 111 и 112 для восстановления в кипящем слое железорудная мелочь восстанавливается при продувке газом. Железорудную мелочь восстанавливают поэтапно в ряде печей для восстановления в кипящем слое первого и второго печных агрегатов 111 и 112 для восстановления в кипящем слое. То есть, в печах для восстановления в кипящем слое железорудная мелочь восстанавливается газом-восстановителем поэтапно. Количество печей для восстановления в кипящем слое не ограничено. Например, чтобы обеспечить достаточное восстановление, можно предусмотреть две или более печи для восстановления в кипящем слое. В другом примере может быть три или более печей для восстановления в кипящем слое. Как было описано выше, агломерированное восстановленное железо подается в плавильную печь (оборудование для восстановительной плавки) 12 через первый печной агрегат 111 для восстановления в кипящем слое и первое агломерационное устройство 13, и агломерированное восстановленное железо далее восстанавливается в плавильной печи 12. Для этого первый печной агрегат 111 для восстановления в кипящем слое может содержать три или четыре печи 1111, 1112, 1113 и 1114 для восстановления в кипящем слое.

Агломерированное восстановленное железо, полученное во втором печном агрегате 112 для восстановления в кипящем слое и втором агломерационном устройстве 14, подается прямо в конвертер 20 без дополнительной восстановительной плавки в плавильной печи 12. При этом, чтобы обеспечить достаточное восстановление, второй печной агрегат 112 для восстановления в кипящем слое может содержать четыре печи 1121, 1122, 1123 и 1124 для восстановления в кипящем слое.

Однако количество печей для восстановления в кипящем слое первого и второго печных агрегатов 111 и 112 для восстановления в кипящем слое не ограничено.

В варианте, показанном на фиг. 1, первый печной агрегат 111 для восстановления в кипящем слое содержит четыре печи 1111, 1112, 1113 и 1114 для восстановления в кипящем слое, и второй печной агрегат 112 для восстановления в кипящем слое содержит четыре печи 1121, 1122, 1123 и 1124 для восстановления в кипящем слое.

Подобно обычным печам для восстановления в кипящем слое, печи 1111, 1112, 1113 и 1114 для восстановления в кипящем слое и печи 1121, 1122, 1123 и 1124 для восстановления в кипящем слое могут содержать газораспределительные пластины (не показаны).

Агломерационные устройства 13 и 14 включают в себя первое агломерационное устройство 13, предназначенное для приема восстановленной железорудной мелочи из первого печного агрегата 111 для восстановления в кипящем слое и для агломерации восстановленной железорудной мелочи, и второе агломерационное устройство 14, предназначенное для приема восстановленной железорудной мелочи из второго печного агрегата 112 для восстановления в кипящем слое и для агломерации восстановленной железорудной мелочи.

Первое агломерационное устройство 13 содержит первый бункер 131 для хранения и подачи восстановленной железорудной мелочи в первое агломерационное устройство 13, при этом первый бункер 131 соединен с последней печью 1111 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое через первый трубопровод 132 для передачи восстановленного железа для приема восстановленной железорудной мелочи.

Второе агломерационное устройство 14 содержит второй бункер 141 для хранения и подачи восстановленной железорудной мелочи во второе агломерационное устройство 14, при этом второй бункер 141 соединен с последней печью 1121 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое через второй трубопровод 142 для передачи восстановленного железа для приема восстановленной железорудной мелочи.

Плавильная печь 12 производит жидкий чугун посредством плавления агломерированного восстановленного железа, поступающего из первого агломерационного устройства 13.

Плавильная печь 12 соединена с последней печью 1111 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое устройства 10 для восстановления железорудной мелочи посредством трубопровода 121 для подачи газа, чтобы обеспечить течение газа через них, и печи 1111, 1112, 1113 и 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое соединены посредством трубопроводов для подачи газа (не показаны), чтобы обеспечить течение газа через них.

Газ-восстановитель подается по трубопроводу 121 для подачи газа в печи 1111, 1112, 1113 и 114 для восстановления в кипящем слое последовательно, от последней печи 1111 для восстановления в кипящем слое к первой печи 1114 для восстановления в кипящем слое.

Железорудная мелочь подается в печи 1114, 1113, 1112 и 1111 для восстановления в кипящем слое в направлении от первой печи 1114 для восстановления в кипящем слое к последней печи 1111 для восстановления в кипящем слое. Железорудная мелочь восстанавливается газом-восстановителем, последовательно поступая в печи 1114, 1113, 1112 и 1111 для восстановления в кипящем слое.

Железорудная мелочь может восстанавливаться в печах 1121, 1122, 1123 и 1124 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое так же, как в печах 1111, 1112, 1113 и 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое.

То есть, печи 1121, 1122, 1123 и 1124 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое соединены друг с другом посредством трубопроводов для подачи газа (не показаны), чтобы обеспечить течение газа через них.

Газ-восстановитель подается в печи 1121, 1122, 1123 и 1124 для восстановления в кипящем слое в направлении от последней печи 1121 для восстановления в кипящем слое к первой печи 1124 для восстановления в кипящем слое.

С другой стороны, железорудная мелочь подается в печи 1124, 1123, 1123 и 1121 для восстановления в кипящем слое в направлении от первой печи 1124 для восстановления в кипящем слое к последней печи 1121 для восстановления в кипящем слое, и железорудная мелочь восстанавливается газом-восстановителем, последовательно поступая в печи 1124, 1123, 1122 и 1121 для восстановления в кипящем слое.

Газ-восстановитель может подаваться во второй печной агрегат 112 для восстановления в кипящем слое из плавильной печи или дополнительной линии подачи газа-восстановителя. В вариантах изобретения первую печь 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое можно соединить с печами для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое посредством трубопровода 1116 для газа-восстановителя, чтобы обеспечить эффективное использование газа-восстановителя. Таким образом, газ, выпускаемый из первого печного агрегата 111 для восстановления в кипящем слое, может подаваться во второй печной агрегат 112 для восстановления в кипящем слое.

Трубопровод 1116 для газа-восстановителя соединяет первую печь 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое с последней печью 1111 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое, так что газ, выпускаемый из первого печного агрегата 111 для восстановления в кипящем слое, может поступать во второй печной агрегат 112 для восстановления в кипящем слое. Как будет описано далее, для более эффективного использования газа первую печь 1114 или 1124 для восстановления в кипящем слое, по меньшей мере, одного из первого и второго печного агрегата 111 и 112 для восстановления в кипящем слое можно соединить с последней печью 1111 или 1121 для восстановления в кипящем слое, по меньшей мере, одного из агрегатов посредством циркуляционной трубы 1115 или 1125, и газ, выпускаемый из первой печи для восстановления в кипящем слое, по меньшей мере, одного агрегата, может подаваться в последнюю печь для восстановления в кипящем слое другого агрегата. Если первый печной агрегат 111 для восстановления в кипящем слое или второй печной агрегат 112 для восстановления в кипящем слое содержит циркуляционную трубу 1115 или 1125, трубопровод 1116 для газа-восстановителя можно соединить с циркуляционной трубой 1115 или 1125, чтобы первую печь 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое можно было соединить с последней печью 1121 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое для обеспечения течения газа между ними. Однако при наличии циркуляционной трубы 1115 или 1125 трубопровод 1116 для газа-восстановителя можно не соединять с циркуляционной трубой 1115 или 1125, а прямо присоединить между первой печью 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое и последней печью 1121 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое. В некоторых случаях трубопровод 1116 для газа-восстановителя можно соединить с одной из циркуляционных труб 1115 и 1125.

В этом варианте изобретения последняя печь 1111 для восстановления в кипящем слое и первая печь 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое могут быть соединены через первую циркуляционную трубу 1115.

На первой циркуляционной трубе 1115 может быть установлено устройство 118 для удаления углекислого газа, и к устройству 118 для удаления углекислого газа может быть присоединена выпускная труба 1181 для отходящего газа.

Кроме того, на части первой циркуляционной трубы 1115 между устройством 118 для удаления углекислого газа и последней печью 1111 для восстановления в кипящем слое может быть установлен нагреватель (не показан) для нагрева циркулирующего газа.

Устройство 118 для удаления углекислого газа, предусмотренное на первой циркуляционной трубе 1115, удаляет углекислый газ из газа, выпускаемого из первой печи 111 для восстановления в кипящем слое, и затем этот газ подается в последнюю печь 1111 для восстановления в кипящем слое или второй печной агрегат 112 для восстановления в кипящем слое. Таким образом, можно осуществлять рециркуляцию газа-восстановителя. Кроме того, можно использовать нагреватель для регулирования температуры циркулирующего газа.

Также, последнюю печь 1111 или 1121 для восстановления в кипящем слое и первую печь 1114 или 1124 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое можно соединить через вторую циркуляционную трубу 1125.

На второй циркуляционной трубе 1125 может быть предусмотрено устройство 116 для удаления углекислого газа, и к устройству 116 для удаления углекислого газа может быть присоединена выпускная труба 1161 для отходящего газа.

Кроме того, на части второй циркуляционной трубы 1125 между устройством 116 для удаления углекислого газа и последней печью 1121 для восстановления в кипящем слое может быть установлен нагреватель 117 для нагрева циркулирующего газа.

Устройство 116 для удаления углекислого газа, предусмотренное на второй циркуляционной трубе 1125, удаляет углекислый газ из газа, выходящего из второго печного агрегата для восстановления в кипящем слое, и затем этот газ подается в последнюю печь для восстановления в кипящем слое. Таким образом, можно осуществлять рециркуляцию газа-восстановителя. Кроме того, можно использовать нагреватель 117 для регулирования температуры циркулирующего газа.

В другом варианте изобретения, на трубопроводе для отходящего газа, таком как трубопровод для газа-восстановителя, соединяющий первый и второй печной агрегат 111 и 112 для восстановления в кипящем слое, может быть установлен пылеуловитель (не показан), например, мокрый пылеуловитель, чтобы удалять пыль, серу и другие примеси из газа.

После процесса производства чугуна можно осуществлять процесс производства стали, используя установку для производства стали, включающую в себя рафинировочное оборудование, такое как конвертер или электрическая печь.

В конвертер подается кислород или кислородсодержащий газ, чтобы превратить жидкий чугун, практически насыщенный углеродом, в стальной расплав посредством выжигания углерода кислородом или кислородсодержащим газом, при этом стальной расплав нагревается теплом, которое выделяется при горении углерода или других горючих веществ.

Существует множество видов конвертеров, и в настоящем изобретении может использоваться любой конвертер. В частности, существуют такие виды конвертеров, как конвертеры с верхним дутьем, конвертеры с нижним дутьем, конвертеры с верхним и нижним дутьем, конвертеры с множественным дутьем, а также другие конвертеры, специально разработанные различными сталеплавильными предприятиями, и любой вид конвертера можно использовать в настоящем изобретении.

Так как в настоящем изобретении в качестве основного материала подается агломерированное восстановленное железо, а также горячий жидкий чугун из процесса производства чугуна, можно использовать конвертер с высоким тепловым КПД. В данном варианте изобретения можно использовать конвертер, который будет описан ниже.

В данном варианте изобретения основными материалами для производства стального расплава в конвертере 20 являются жидкий чугун, получаемый из установки 10 для производства чугуна, и агломерированное восстановленное железо, получаемое из второго агломерационного устройства 14, и конвертер 20 содержит фурму 21 и сопло 22 в своей верхней и нижней части, соответственно. Кислород вдувается через сопло 22 в нижней части конвертера 20 для рафинирования стального расплава. При этом вместе с кислородом может вдуваться топливо в качестве источника тепла. Например, в качестве топлива может вдуваться уголь или горючий газ. Однако можно использовать любой другой вид топлива. Топливо может вдуваться вместе с кислородом или может подаваться и вдуваться вместе с газом-носителем, таким как азот, через дополнительное сопло. Кроме топлива, через нижнюю часть конвертера 20 вместе с кислородом или газом-носителем может вдуваться порошкообразная негашеная известь, которая позволяет регулировать основность шлака или служит в качестве инициатора для реакции обезуглероживания.

Для вдувания кислородсодержащего газа, такого как воздух, в конвертер 20 может использоваться фурма 21. Кислородсодержащий газ, вдуваемый в конвертер 20, обеспечивает вторичное сжигание угарного газа (дожигание), образующегося в результате обезуглероживания стального расплава, так что стальной расплав может дополнительно нагреваться. При этом на канале подачи кислородсодержащего газа может быть дополнительно предусмотрен нагреватель для повышения эффективности горения кислородсодержащего газа. Нагреватель может быть любого типа. Например, это может быть нагреватель теплообменного типа или нагреватель с галечным теплоносителем, использующий тепло отходящего газа из конвертера 20. Нагреватель обозначен ссылочным номером 211.

Конвертер 20 и второе агломерационное устройство 14 могут быть соединены друг с другом через трубопровод 23 для передачи агломерированного восстановленного железа. В этом случае, благодаря трубопроводу 23 для передачи агломерированного восстановленного железа между конвертером 20 и вторым агломерационным устройством 14, агломерированное восстановленное железо может не подвергаться окислению во время перемещения между ними. Трубопровод 23 для передачи агломерированного восстановленного железа может быть заполнен внутри газообразным азотом. Как было описано выше, кислород может вдуваться через сопло 22 в нижней части конвертера 20. Вместо этого кислород может вдуваться в конвертер 20 через фурму 21 или другую фурму (не показано) для рафинирования стального расплава.

Фиг. 2 и 3 иллюстрируют интегрированные системы для производства стали согласно другим вариантам изобретения.

Интегрированная система 2 для производства стали по фиг. 2 имеет, по существу, такую же конструкцию, как интегрированная система 1 для производства стали по фиг. 1, за исключением того, что первый печной агрегат 111 для восстановления в кипящем слое содержит три печи 1111, 1112 и 1113 для восстановления в кипящем слое.

Интегрированная система 3 для производства стали по фиг. 3 имеет, по существу, такую же конструкцию, как интегрированная система 1 производства стали по фиг. 1, за исключением того, что в ней используется электрическая печь 20-1 вместо конвертера 20. Кроме того, количество плавильных печей в интегрированной системе 2 для производства стали по фиг. 3 может быть заменено на количество плавильных печей по фиг. 2.

На фиг. 4 представлен схематический вид, иллюстрирующий интегрированную систему производства стали согласно другому варианту изобретения. Как показано на фиг. 4, интегрированная система 1' для производства стали согласно этому варианту содержит установку 10' для производства чугуна и установку 20' для производства стали (в качестве примера установки 20' для производства стали показан конвертер, и далее установка 20' для производства стали будет описываться для случая, в котором установкой 20' для производства стали является конвертер).

Согласно варианту, показанному на фиг. 4, установка 10' для производства чугуна содержит устройство 11' для восстановления железорудной мелочи, агломерационное устройство 13' для агломерации железорудной мелочи, восстановленной устройством 11' для восстановления железорудной мелочи, и плавильную печь 12' для получения жидкого чугуна посредством плавления железорудной мелочи, агломерированной агломерационным устройством 13'.

Устройство 11' для восстановления железорудной мелочи содержит печной агрегат 111' для восстановления в кипящем слое, и печной агрегат 111' для восстановления в кипящем слое содержит, по меньшей мере, одну печь для восстановления в кипящем слое. Печь 111' для восстановления в кипящем слое восстанавливает железорудную мелочь, создавая кипящий слой железорудной мелочи с использованием газа. Железорудная мелочь восстанавливается постепенно в ряде печей для восстановления в кипящем слое печного агрегата 111' для восстановления в кипящем слое. То есть, железорудная мелочь постепенно восстанавливается газом-восстановителем в печах для восстановления в кипящем слое. Количество печей для восстановления в кипящем слое не ограничено. Например, может быть предусмотрено две или более печи для восстановления в кипящем слое. В другом примере может быть три или четыре печи для восстановления в кипящем слое.

Как отмечалось выше, количество печей для восстановления в кипящем слое не ограничено.

В интегрированной системе производства стали по фиг. 4 печной агрегат 111' для восстановления в кипящем слое содержит четыре печи 1111', 1112', 1113 и 1114' для восстановления в кипящем слое.

Подобно обычным печам для восстановления в кипящем слое, печи 1111', 1112', 1113' и 1114' для восстановления в кипящем слое могут содержать газораспределительные пластины (не показаны).

Агломерационное устройство 13' принимает восстановленную железорудную мелочь из печного агрегата 111' для восстановления в кипящем слое и агломерирует восстановленную железорудную мелочь. Агломерационное устройство 13' содержит бункер 131' для хранения и подачи восстановленной железорудной мелочи в первое агломерационное устройство 13', при этом бункер 131' соединен с последней печью 1111' для восстановления в кипящем слое печного агрегата 111' для восстановления в кипящем слое посредством трубопровода 132' для передачи восстановленного железа, для приема восстановленной железорудной мелочи.

Плавильная печь 12' производит жидкий чугун посредством плавления агломерированного восстановленного железа, поступающего из первого агломерационного устройства 13'.

Плавильная печь 12' соединена с последней печью 1111' для восстановления в кипящем слое печного агрегата 111' для восстановления в кипящем слое устройства 10' для восстановления железорудной мелочи трубопроводом для подачи газа 121', который обеспечивает течение газа через них, и печи 1111', 1112', 1113' и 1114' для восстановления в кипящем слое печного агрегата 111' для восстановления в кипящем слое соединены друг с другом через трубопроводы для подачи газа (не показаны), обеспечивающие течение газа через них.

Газ-восстановитель подается по трубопроводу для подачи газа 121' в печи 1111', 1112', 1113' и 1114' для восстановления в кипящем слое последовательно в направлении от последней печи 1111' для восстановления в кипящем слое к первой печи 1114' для восстановления в кипящем слое.

С другой стороны, железорудная мелочь подается в печи 1114', 1113', 1112' и 1111' для восстановления в кипящем слое в направлении от первой печи 1114' для восстановления в кипящем слое к последней печи 1111' для восстановления в кипящем слое. Железорудная мелочь восстанавливается газом-восстановителем при последовательном прохождении в печах 1114, 1113', 1112' и 1111' для восстановления в кипящем слое.

Последняя печь 1111' для восстановления в кипящем слое и первая печь 1114' для восстановления в кипящем слое печного агрегата 111' для восстановления в кипящем слое могут быть соединены посредством циркуляционной трубы 1115', обеспечивающей течение газа между ними.

На циркуляционной трубе 1115' может быть предусмотрено устройство 118' для удаления углекислого газа, и к устройству 118' для удаления углекислого газа может быть присоединена труба 1181' для выпуска отходящего газа.

Кроме того, на части циркуляционной трубы 1115' между устройством 118' для удаления углекислого газа и последней печью 1111' для восстановления в кипящем слое может быть предусмотрен нагреватель (не показан) для нагрева циркулирующего газа.

Устройство 118 для удаления углекислого газа, предусмотренное на циркуляционной трубе 1115, удаляет углекислый газ из газа, выпускаемого из первой печи 1114' для восстановления в кипящем слое, и затем этот газ подается в последнюю печь 1111' для восстановления в кипящем слое. Таким образом, можно осуществлять рециркуляцию газа-восстановителя. Кроме того, для регулирования температуры циркулирующего газа может использоваться нагреватель.

В другом варианте изобретения на линии отходящего газа, такой как циркуляционная труба 1115', может быть расположен пылеуловитель (не показан), например, мокрый пылеуловитель.

После процесса производства чугуна может быть осуществлен процесс производства стали с использованием установки для производства стали, содержащей рафинировочное оборудование. При этом можно не получить достаточное количество стального расплава, если использовать только жидкий чугун, полученный в плавильной печи установки для производства чугуна. Поэтому в данном варианте добавляется большое количество стального лома при доле жидкого чугуна (ДЖЧ) в пределах 30-70 масс.%. Если ДЖЧ меньше 30 масс.%, то тепла может оказаться недостаточно. После подачи стального лома в установку для производства стали в нее можно подавать жидкий чугун. Для этого перед установкой для производства стали может быть предусмотрен питатель стального лома. Питатель стального лома может быть желобом для стального лома. Если ДЖЧ находится в указанных пределах, то может быть трудно поддерживать достаточное количество тепла в обычной установке для производства стали, особенно в установке для передела жидкого чугуна в стальной расплав. В этом случае стальной расплав, полученный в процессе производства стали, может быть не достаточно горячим для подачи в установку непрерывного литья.

Эту проблему можно решить, например, путем вдувания чистого кислорода в конвертер для сжигания или окисления таких элементов, как C, Mn, и Fe, и повышения температуры жидкой стали с помощью теплоты горения или реакции. Если температура стального расплава не достаточно высокая, то можно вдувать в нее избыточное количество кислорода для выработки большего тепла окисления (так называемое "избыточное дутье"). В этом случае Fe стального расплава может избыточно окислиться, что вызовет такие проблемы как потери стального расплава, избыточное образование шлака и избыточное окисление шлака.

Следовательно, если используется обычный конвертер обычным образом, может быть сложно поддерживать ДЖЧ в указанном низком диапазоне, предложенном в варианте изобретения. Поэтому, согласно настоящему изобретению в качестве устройства для производства стали используются конвертер или электрическая печь, имеющие описанную ниже конструкцию.

Так как основные материалы, подаваемые в процесс производства стали, содержат стальной лом, поступающий по отдельной линии, а также горячий жидкий чугун, может потребоваться использование метода с высоким тепловым КПД. Для этого в данном варианте изобретения устройство для производства стали может содержать описанный ниже конвертер.

Таким образом, в данном варианте изобретения основными материалами для получения стального расплава в конвертере 20' являются жидкий чугун, поступающий из установки 10' для производства чугуна, и стальной лом, поступающий по отдельной линии, и конвертер 20' содержит фурму 21' и сопло 22' в верхней и нижней части. Кислород вдувается через сопло 22' в нижней части конвертера 20' для рафинирования стального расплава. В этом время вместе с кислородом может вдуваться топливо в качестве источника тепла. Например, в качестве топлива может вдуваться уголь или горючий газ. Однако можно использовать любой вид топлива. Кроме того, топливо может вдуваться вместе с кислородом или может подаваться и вдуваться вместе с газом-носителем, таким как азот, через дополнительное сопло. В дополнение к топливу, через нижнюю часть конвертера 20' вместе с кислородом или газом-носителем может вдуваться порошок, такой как порошкообразная негашеная известь, который может контролировать основность шлака или служить инициатором для реакции обезуглероживания.

Для вдувания кислородсодержащего газа, такого как воздух, в конвертер 20' может использоваться фурма 21'. Кислородсодержащий газ, вдуваемый в конвертер 20', повторно сжигает (дожигает) угарный газ, образующийся в результате обезуглероживания стального расплава, и тем самым стальной расплав может дополнительно нагреваться. При этом на канале подачи кислородсодержащего газа может быть дополнительно предусмотрен нагреватель для повышения эффективности горения кислородсодержащего газа. Этот нагреватель может быть любого типа. Например, он может быть нагревателем теплообменного типа или нагревателем с галечным теплоносителем, использующим тепло отходящего газа, выпускаемого из конвертера 20'. Нагреватель обозначен на чертежах ссылочным номером 211'.

Согласно исследованиям, проведенным авторами, температура (T), расход (Q) и время дутья (t) кислородсодержащего газа могут удовлетворять следующую формулу 1:

0,1≤aTQt≤6 (Формула 1),

где а - пропорциональная константа, 1,25×10-7 (1/(°C·m3)), а единицами измерения T, Q и t являются °C, м3/время и время.

Формула 1 показывает зависимость между условиями для образования достаточного тепла посредством дожигания в случае с низкой ДЖЧ, как в данном варианте изобретения. Предпочтительно, чтобы aTQt было равно или больше, чем 0,1. Однако, так как дожигание - это процесс повторного сжигания угарного газа, образующегося в стальном расплаве, количество угарного газа ограничено, и если aTQt равно или больше, чем 6, эффективность дутья снижается. Поэтому верхний передел aTQt установлен на 6.

Кислород может вдуваться в конвертер через сопло 22', расположенное в нижней части конвертера, чтобы рафинировать стальной расплав. Однако вместо этого можно вдувать кислород через фурму 21' или дополнительную фурму (не показана).

Фиг. 5 иллюстрирует интегрированную систему производства стали согласно другому варианту изобретения.

Интегрированная система 2' для производства стали по фиг. 5, по существу, идентична интегрированной системе 1' для производства стали по фиг. 4, за исключением того, что в качестве установки для производства стали вместо конвертера 20' используется электрическая печь 20-1'. Электрическая печь 20-1' содержит электрод для выработки тепла электрической дугой. При низкой ДЖЧ, как в случае изобретения, стальной расплав можно достаточно нагреть, используя электрическую печь 20-1'.

Фиг. 6 иллюстрирует интегрированную систему производства стали согласно другому варианту изобретения. Изображенная на фиг. 6 интегрированная система 1" для производства стали содержит устройство 10" для получения агломерированного восстановленного железа и электрическую печь 20".

Согласно варианту, показанному на фиг. 6, устройство 10" для получения агломерированного восстановленного железа содержит устройство 11" для восстановления железорудной мелочи и агломерационное устройство 13" для агломерации железорудной мелочи, восстановленной устройством 11" для восстановления железорудной мелочи.

Устройство 11" для восстановления железорудной мелочи содержит печной агрегат 111" для восстановления в кипящем слое, который содержит, по меньшей мере, одну печь для восстановления в кипящем слое. Печь 111" для восстановления в кипящем слое восстанавливает железорудную мелочь, создавая кипящий слой железорудной мелочи с помощью газа. Железорудная мелочь восстанавливается постепенно рядом печей для восстановления в кипящем слое печного агрегата 111" для восстановления в кипящем слое. То есть, в печах для восстановления в кипящем слое железорудная мелочь восстанавливается газом-восстановителем постепенно. Количество печей для восстановления в кипящем слое не ограничено. Например, может быть предусмотрено две или более печей для восстановления в кипящем слое. В другом примере может быть четыре печи для восстановления в кипящем слое.

Как было отмечено выше, количество печей для восстановления в кипящем слое не ограничено.

В интегрированной системе производства стали по фиг. 4 печной агрегат 111" для восстановления в кипящем слое содержит четыре печи 1111", 1112", 1113" и 1114" для восстановления в кипящем слое.

Подобно обычной печи для восстановления в кипящем слое печи 1111", 1112", 1113" и 1114" для восстановления в кипящем слое могут содержать газораспределительные пластины (не показаны).

Агломерационное устройство 13" принимает восстановленную железорудную мелочь из печного агрегата 111" для восстановления в кипящем слое и агломерирует ее. Агломерационное устройство 13" содержит бункер 131" для хранения восстановленной железорудной мелочи и ее подачи в первое агломерационное устройство 13", при этом бункер 131" соединен с последней печью 1111" для восстановления в кипящем слое печного агрегата 111" для восстановления в кипящем слое посредством трубопровода 132" для подачи восстановленного чугуна, чтобы принимать восстановленную железорудную мелочь.

Печи 1111", 1112", 1113", и 1114" для восстановления в кипящем слое печного агрегата 111" для восстановления в кипящем слое соединены друг с другом посредством трубопровода для подачи газа (не показан), обеспечивающего течение газа через них.

Газ-восстановитель подается по трубопроводу для подачи газа 121" в печи 1111", 1112", 1113" и 1114" для восстановления в кипящем слое последовательно в направлении от последней печи 1111" для восстановления в кипящем слое к первой печи 1114" для восстановления в кипящем слое. Газом-восстановителем может быть сжиженный природный газ (СПГ) или синтетический газ. Альтернативно, в целях повторного использования ресурсов газом-восстановителем может служить побочный газ из сталелитейного завода, например коксовый газ (COG) или газ из системы Finex (FOG) (в данном контексте Finex означает оборудование, содержащее плавильную печь для плавки и восстановления железа, восстановленного и агломерированного устройством, таким как устройство 10 для получения агломерированного восстановленного железа).

Железорудная мелочь подается в печи 1114", 1113", 1112" и 1111" для восстановления в кипящем слое в направлении от первой печи 1114" для восстановления в кипящем слое к последней печи 1111" для восстановления в кипящем слое. Железорудная мелочь восстанавливается газом-восстановителем при последовательном перемещении в печах 1114", 1113", 1112" и 1111" для восстановления в кипящем слое.

Последняя печь 1111" для восстановления в кипящем слое и первая печь 1114" для восстановления в кипящем слое печного агрегата 111" для восстановления в кипящем слое могут быть соединены между собой циркуляционной трубой 1115", обеспечивающей течение газа между ними.

На циркуляционной трубе 1115" может быть предусмотрено устройство 118" для удаления углекислого газа, к которому может быть присоединен трубопровод 1181" для выпуска отходящего газа.

Кроме того, на части циркуляционной трубы 1115" между устройством 118" для удаления углекислого газа и последней печью 1111" для восстановления в кипящем слое может быть предусмотрен нагреватель (не показан) для нагрева циркулирующего газа.

Устройство 118 для удаления углекислого газа, установленное на циркуляционной трубе 1115, удаляет углекислый газ из газа, выходящего из первой печи 1114" для восстановления в кипящем слое, и этот газ подается в последнюю печь 1111" для восстановления в кипящем слое. Таким образом, можно осуществлять рециркуляцию газа-восстановителя. Кроме того, можно использовать нагреватель для регулирования температуры циркулирующего газа.

В другом варианте изобретения на линии отходящего газа, такой как циркуляционная труба 1115", может быть расположен пылеуловитель (не показан), например, мокрый пылеуловитель.

Кроме того, для более стабильного восстановления за печным агрегатом 111" для восстановления в кипящем слое может быть расположено дополнительное восстановительное оборудование 14", например, печь с вращающимся подом (ПВП), чтобы обеспечить дополнительное восстановление агломерированного восстановленного железа. Например, дополнительное восстановительное оборудование 14" может быть расположено перед агломерационным устройством 13" или после него.

После процесса производства чугуна можно осуществить процесс производства стали, используя установку для производства стали, содержащую рафинировочное оборудование. В процесс производства стали поступает не жидкий чугун, а агломерированное восстановленное железо, и поэтому может потребоваться большое количество тепла для нагрева и восстановления агломерированного восстановленного железа. Для этого в данном варианте изобретения может использоваться электрическая печь 20". Электрическая печь 20" вырабатывает тепло путем создания электрической дуги с помощью электрода, и поэтому она подходит для нагрева агломерированного восстановленного железа, имеющего относительно низкую теплотворную способность.

Электрическая печь 20" может использовать любой вид электроэнергии, например, энергию постоянного тока, энергию переменного тока, энергию двухфазного тока и энергию трехфазного тока.

Для облегчения восстановления агломерированного восстановленного железа в электрическую печь 20" можно подавать восстановитель. Примерами восстановителя могут служить углеродные восстановители, например рекарбонизаторы, уголь, угольные брикеты, кокс и угольная мелочь; отходы от восстановления, например отходы пластмассы; ферросплавные восстановители, такие как ферросиликон и ферромарганец, и металлические восстановители, такие как алюминий, кремний и марганец.

Так как электрическая печь 20" может генерировать большое количество тепла, для производства большего количества стального расплава в электрическую печь 20" вместе с агломерированным восстановленным железом можно подавать стальной лом. В этом случае все загружаемые материалы (агломерированное восстановленное железо + стальной лом, далее именуемые как "основные материалы") могут включать в себя 30 масс.% или больше стального лома, предпочтительно, 30-90 масс.% стального лома.

Конвертер 20" и агломерационное устройство 13" могут быть соединены между собой посредством трубопровода 23" для передачи агломерированного восстановленного железа. В этом случае, благодаря трубопроводу 23" для передачи агломерированного восстановленного железа, включенному между конвертером 20" и агломерационным устройством 13", агломерированное восстановленное железо не будет окисляться во время перемещения между ними. Трубопровод 23" для передачи агломерированного восстановленного железа может быть заполнен внутри газообразным азотом.

В данном варианте изобретения за установкой для производства стали может быть расположена установка литья слябов, предназначенная для разливки стального расплава в слябы. Для компактности конструкции установка литья слябов может содержать установку непрерывного литья и прокатный стан, которые могут быть расположены последовательно. В данном контексте выражение "расположены последовательно" означает, что выход сляба из установки непрерывного литья по существу является входом сляба в прокатный стан. Иными словами, установка непрерывного литья и прокатный стан установлены практически в одном месте.

Фиг. 7-12 иллюстрируют системы, выполненные с добавлением установок 30 литья слябов к интегрированным системам 1, 2, 3, 1', 2' и 1" для производства стали по фиг. 1-6. Как показано на чертежах, установка 30 литья слябов содержит установку 31 непрерывного литья, предназначенную для непрерывной разливки стального расплава, полученного из конвертера 20 или электрической печи 20-1, в сляб. Если толщина сляба слишком велика, то может быть трудно прокатать сляб в прокатной клети. Поэтому, чтобы можно было прокатывать сляб сразу после разливки установкой 31 непрерывного литья, его можно разливать толщиной 30-150 мм. Предпочтительно, толщина сляба может быть 120 мм или меньше, 100 мм или меньше, и более предпочтительно, толщина сляба может быть 70-100 мм. В некоторых предпочтительных вариантах толщина сляба, выпускаемого из кристаллизатора 313 установки 31 непрерывного литья, может быть от 40 мм до 200 мм, и коэффициент обжатия при расположении области 314 обжатия с жидкой сердцевиной непосредственно перед выходом установки 31 непрерывного литья может быть 40% или меньше, 30% или меньше, или 25% или меньше. Если получен сляб требуемой толщины, то обжатие жидкой сердцевины можно не выполнять.

Сляб, выходящий из установки 31 непрерывного литья, прокатывают в прокатном стане 32. Между установкой 31 непрерывного литья и прокатным станом 32 может быть расположено устройство 315 для резки сляба, чтобы обеспечить непрерывный процесс, даже если скорости работы установки 31 непрерывного литья и прокатного стана 32 различны.

Прокатный стан 32 включает в себя чистовой стан 326 прокатки стальных листов. Между установкой 31 непрерывного литья и чистовым станом 326 может быть расположен нагреватель 324. Нагревателем 324 может служить индукционная печь или туннельная печь, и для компактности конструкции индукционная печь может быть предпочтительной. По меньшей мере, в одном месте до или после нагревателя 324 может быть расположен узел 323 выхода сляба (на чертежах узел 323 выпуска сляба расположен перед нагревателем 324). Узел 323 выхода сляба может выпускать сляб в перпендикулярном (поперечном) направлении относительно направления подачи сляба, чтобы можно было скорректировать ошибки, возникшие в предыдущем или последующем процессе, или удалить дефектный сляб. Узел 323 выхода сляба может иметь длину, соответствующую длине одного или двух слябов (например, 5,5-11 м).

При необходимости сляб нагревают и прокатывают до нужной толщины в процессе чистовой прокатки. При этом готовые изделия можно сматывать или не сматывать в зависимости от их толщины или требований заказчика. Чистовой стан 326 может содержать от трех до восьми клетей. Более конкретно, чистовой стан 326 может содержать 4-7 клетей. За чистовым станом 326 может быть расположено охлаждающее устройство 328.

Перед чистовым станом 326 может быть расположено промежуточное перемоточное устройство 325. Например, промежуточное перемоточное устройство 325 может быть расположено между нагревателем 324 и чистовым станом 326. Согласно одному варианту изобретения промежуточное перемоточное устройство 325 может сматывать и хранить сляб или стальной лист после черновой прокатки. Согласно другому варианту изобретения промежуточное перемоточное устройство 325 может выполнять функцию буфера, обеспечивающего дополнительное время для выравнивания температуры стального листа, для компенсации различных скоростей обработки в чистовом стане 326 и установке 31 непрерывного литья, или черновом стане 322 (описанном ниже). Промежуточное перемоточное устройство 325 может иметь термоизоляцию. В случае непрерывного процесса прокатки стальной лист можно не пропускать через промежуточное перемоточное устройство 325.

В другом варианте изобретения между установкой 31 непрерывного литья и чистовым станом 326 можно расположить черновой стан 322. Черновой стан 322 можно разместить в любом месте между установкой 31 непрерывного литья и чистовым станом 326. Например, черновой стан 322 можно расположить до промежуточного перемоточного устройства 325 перед нагревателем 324.

Перед по меньшей мере одноклетьевым черновым станом 322 и чистовым станом 326 может быть расположено устройство 321 для удаления окалины со стального листа перед процессом прокатки, чтобы защитить стальной лист или валки. За чистовым станом 326 может быть расположена резательная машина 327 для разрезания стального листа на заданные отрезки. Резательная машина 327 может быть механическими ножницами.

В настоящем изобретении конструкции печи для восстановления в кипящем слое, агломерационного устройства и плавильной печи не имеют ограничений. Например, печь для восстановления в кипящем слое, агломерационное устройство и плавильная печь могут иметь обычные конструкции, используемые в области техники, к которой относится настоящее изобретение.

В данном контексте термины "первый" и "второй" используются, чтобы обеспечить различие между одним и другим элементом, а не для указания порядка элементов.

Кроме того, термины "начальный" и "последний" используются по признаку направления подачи железорудной мелочи. Например, та печь для восстановления в кипящем слое, в которую железорудная мелочь подается в первую очередь, называется первой печью для восстановления в кипящем слое, а печь для восстановления в кипящем слое, в которую железорудная мелочь подается в последнюю очередь, называется последней печью для восстановления в кипящем слое.

В вариантах изобретения конвертер описан как устройство для передела жидкого чугуна в стальной расплав в процессе производства стали. Однако вместо конвертера может использоваться электрическая печь. Кроме того, после процесса производства стали может дополнительно выполняться процесс вторичного рафинирования. Процесс вторичного рафинирования может осуществляться на стальном расплаве, выпускаемом из конвертера или электрической печи, для коррекции состава стального расплава в соответствии с характеристиками готовой продукции и для доведения температуры стального расплава до температуры, подходящей для разливки. Процесс вторичного рафинирования может представлять собой любой процесс вторичного рафинирования или может осуществляться с использованием любого известного устройства для вторичного рафинирования, такого как барботирующее устройство, устройство для вакуумного рафинирования и устройство для нагрева стального расплава. Таким образом, процесс вторичного рафинирования не ограничен конкретным процессом или оборудованием. В одном варианте изобретения установка для производства стали может дополнительно содержать устройство вторичного рафинирования после конвертера.

Кроме того, в процессе производства стали между плавильной печью и конвертером (или электрической печью) может быть расположено, по меньшей мере, одно из устройства десульфуризации, устройства дефосфоризации и устройства десульфуризации и дефосфоризации для удаления серы или фосфора из жидкого чугуна, произведенного плавильной печью и последующей подачи жидкого чугуна в конвертер или электрическую печь. Также, в процессе производства стали согласно изобретению может быть предусмотрен любой процесс предварительной обработки, известный в сталелитейной промышленности как "процесс первичного рафинирования", осуществляемый перед процессом в конвертере или электрической печи. То есть, установку для производства стали согласно изобретению можно понимать как систему, содержащую конвертер или электрическую печь, а также устройство для предварительной обработки горячего металла и устройство для вторичного рафинирования, расположенное до или после конвертера или электрической печи. Однако такие устройства не являются существенными и могут отсутствовать в установке для производства стали.

Интегрированный способ для производства стали согласно одному варианту изобретения будет описан со ссылками на фиг. 1.

Как показано на фиг. 1, согласно настоящему варианту изобретения жидкий чугун получают с использованием установки 1 для производства стали, содержащей установку 10 для производства чугуна и конвертер 20. Установка 10 для производства чугуна содержит устройство 11 для восстановления железорудной мелочи, первое агломерационное устройство 13, второе агломерационное устройство 14 и плавильную печь 12. Устройство 11 для восстановления железорудной мелочи содержит первый печной агрегат 111 для восстановления в кипящем слое и второй печной агрегат 112 для восстановления в кипящем слое.

В данном варианте изобретения железорудная мелочь перерабатывается в восстановленную железорудную мелочь первым печным агрегатом 111 для восстановления в кипящем слое и вторым печным агрегатом 112 для восстановления в кипящем слое.

В частности, железорудную мелочь и другие материалы подают в печи для восстановления в кипящем слое и восстанавливают при одновременном введении газа-восстановителя по трубопроводу для подачи газа для создания слоев газового потока. Железорудная мелочь, которая подается в печи для восстановления в кипящем слое, может иметь достаточно большую удельную площадь и малый размер частиц, чтобы ее можно было легко вдувать и восстанавливать газом-восстановителем. В данном варианте изобретения может использоваться железорудная мелочь с размером зерна 12 мм или меньше. Предпочтительно, может использоваться железорудная мелочь с размером зерна 10 мм или меньше. Более предпочтительно, может использоваться железорудная мелочь с размером зерна 8 мм или меньше.

Может быть целесообразным, чтобы железорудная мелочь была восстановлена до степени восстановления 50-80% в первом печном агрегате 111 для восстановления в кипящем слое. В данном варианте изобретения, как будет описано ниже, для восстановления железорудной мелочи используется газ-восстановитель ("FOG"), содержащий относительно большое количество пыли и серы и выпускаемый из плавильной печи 12, и поэтому если железорудная мелочь восстанавливается до высокой степени восстановления газом-восстановителем, может возникнуть явление слипания. Поэтому, с учетом слипания и возможности дополнительного восстановления в плавильной печи 12 можно установить степень восстановления в первом печном агрегате 111 для восстановления в кипящем слое в упомянутом диапазоне. Может быть предпочтительным, чтобы железорудная мелочь восстанавливалась до степени восстановления 80-95% во втором печном агрегате 112 для восстановления в кипящем слое. В другом варианте изобретения, газ, отходящий из первого печного агрегата 111 для восстановления в кипящем слое, используется в качестве газа-восстановителя во втором печном агрегате 112 для восстановления в кипящем слое. Так как из отходящего газа удалены пыль и сера, возможность возникновения упомянутой проблемы уменьшается, и степень восстановления во втором печном агрегате 112 для восстановления в кипящем слое можно установить в указанном выше диапазоне.

Железорудная мелочь, восстановленная в первом печном агрегате 111 для восстановления в кипящем слое и втором печном агрегате 112 для восстановления в кипящем слое, подается в первое агломерационное устройство 13 и второе агломерационное устройство 14, соответственно, чтобы получить агломерированное восстановленное железо. Первое и второе агломерационные устройства 13 и 14 могут производить агломерированное восстановленное железо по технологии, известной в области техники, к которой относится настоящее изобретение, например, с использованием установок, описанных в выложенных заявках на патент Кореи 10-2005-0068319 и 10-2003-0085795. То есть, можно использовать различные известные методы для получения агломерированного восстановленного железа с применением первого и второго агломерационных устройств 13 и 14.

После этого агломерированное восстановленное железо, полученное в первом агломерационном устройстве 13, подается в плавильную печь 12 для получения жидкого чугуна.

Может быть предпочтительным, чтобы агломерированное восстановленное железо, полученное в первом и втором агломерационных устройствах 13 и 14, имело высокую температуру 500-800°C при подаче в плавильную печь 12 или установку для производства стали. Вместе с агломерированным восстановленным железом в плавильную печь 12 может подаваться восстановитель для дополнительного восстановления жидкого чугуна. Восстановителем может быть углеродный восстановитель, например, угольный восстановитель. Примерами угольного восстановителя являются угольные брикеты, кусковой уголь и кокс.

Жидкий чугун, полученный в плавильной печи 12, и агломерированное восстановленное железо, полученное во втором агломерационном устройстве 14, подаются в конвертер 20 для получения стального расплава. До подачи жидкого чугуна в конвертер 20, он может быть подвергнут обработке по меньшей мере в одном из процесса десульфуризации, процесса дефосфоризации, процесса десульфуризации и дефосфоризации, а также любом другом процессе предварительной обработки.

Для эффективной обработки в конвертере 20 может быть предпочтительным, чтобы в конвертер 20 подавалось 40-80% жидкого чугуна и 20-60% агломерированного восстановленного железа.

Как показано на фиг. 1, жидкий чугун получают из агломерированного восстановленного железа, приготовленного в первом печном агрегате 111 для восстановления в кипящем слое. Однако жидкий чугун может быть получен из агломерированного восстановленного железа, приготовленного во втором печном агрегате 112 для восстановления в кипящем слое. Кроме того, в плавильную печь 12 может подаваться не все агломерированное восстановленное железо, полученное в первом печном агрегате 111 для восстановления в кипящем слое. То есть, часть агломерированного восстановленного железа, полученного в первом печном агрегате 111 для восстановления в кипящем слое, может подаваться прямо в установку для производства стали. Аналогичным образом, в установку для производства стали может подаваться не все агломерированное восстановленное железо, полученное во втором печном агрегате 112 для восстановления в кипящем слое, и его часть может подаваться в плавильную печь 12. Если один из первого и второго печных агрегатов 111 и 112 для восстановления в кипящем слое вышел из строя, то в плавильную печь 12 может подаваться часть или все агломерированное восстановленное железо, полученное в другом печном агрегате для восстановления в кипящем слое.

В интегрированном способе для производства стали, отходящий газ из первого печного агрегата 111 для восстановления в кипящем слое может подаваться в качестве газа-восстановителя во второй печной агрегат 112 для восстановления в кипящем слое по трубопроводу 1116 для газа-восстановителя.

Отходящий газ из по меньшей мере одного из первого и второго печных агрегатов 111 и 112 для восстановления в кипящем слое может циркулировать в качестве газа-восстановителя. Отходящий газ может подвергаться обработке, по меньшей мере, в одном из процесса удаления углекислого газа в устройстве 116 или 118 для удаления углекислого газа и процесса регулировки температуры в нагревателе 117 (нагреватель в первом печном агрегате 111 для восстановления в кипящем слое не показан), и затем отходящий газ может подаваться в первый и второй печные агрегаты 111 и 112 для восстановления в кипящем слое.

Если стальной расплав получают в конвертере 20, через нижнюю часть конвертера 20 можно подавать топливо и кислород (O2), чтобы нагреть стальной расплав. Кроме того, вместе с топливом и кислородом можно вдувать в конвертер 20 гранулированный материал, такой как порошкообразная негашеная известь, которая позволяет регулировать основность шлака и может служить инициатором для реакции обезуглероживания.

Кроме того, если стальной расплав получают в конвертере 20, в верхней части конвертера 20 может вдуваться кислородсодержащий газ, такой как воздух, для вторичного сжигания (дожигания) угарного газа и, тем самым, повышения теплового КПД. Кислородсодержащий газ можно вдувать в конвертер 20 после нагрева, чтобы повысить тепловой КПД. Для этого кислородсодержащий газ можно вдувать в конвертер 20 после теплообмена с отходящим газом из конвертера 20.

Интегрированный способ согласно другому варианту изобретения производства стали будет описан со ссылками на фиг. 4.

Как показано на фиг. 4, согласно этому варианту изобретения жидкий чугун получают с использованием установки для производства стали, содержащей устройство 10' для производства чугуна и конвертер 20'. Устройство 10' для производства чугуна содержит устройство 11' для восстановления железорудной мелочи, агломерационное устройство 13' и плавильную печь 12'. Устройство 11' для восстановления железорудной мелочи содержит печной агрегат 111' для восстановления в кипящем слое.

В данном варианте изобретения железорудную мелочь перерабатывают в восстановленную железорудную мелочь в печном агрегате 111' для восстановления в кипящем слое.

В частности, железорудную мелочь и другие материалы подают в печи для восстановления в кипящем слое и восстанавливают с одновременным введением газа-восстановителя по трубопроводу для подачи газа для образования слоев газового потока. Железорудная мелочь, подаваемая в печи для восстановления в кипящем слое, может иметь достаточно большую удельную площадь и малый размер зерна, чтобы ее можно было легко вдувать и восстанавливать газом-восстановителем. В данном варианте изобретения может использоваться железорудная мелочь с размером зерна 12 мм или меньше. Предпочтительно, может использоваться железорудная мелочь с размером зерна 10 мм или меньше. Более предпочтительно, может использоваться железорудная мелочь с размером зерна 8 мм или меньше.

Может быть предпочтительным, чтобы железорудная мелочь восстанавливалась до степени восстановления 50% или выше в печном агрегате 111' для восстановления в кипящем слое, чтобы облегчить дополнительное восстановление в плавильной печи 12'. В данном варианте изобретения, как будет описано ниже, для восстановления железорудной мелочи используется газ-восстановитель (известный как "FOG"), содержащий относительно большое количество пыли и серы и выходящий из плавильной печи 12', и поэтому, если железорудная мелочь восстановлена газом-восстановителем до высокой степени восстановления, может возникать явление прилипания. Следовательно, с учетом прилипания и дополнительного восстановления в плавильной печи 12' может быть предпочтительным, чтобы степень восстановления в печном агрегате 111' для восстановления в кипящем слое составляла 80% или меньше.

Железорудная мелочь, восстановленная в печном агрегате 111' для восстановления в кипящем слое, подается в агломерационное устройство 13' для получения агломерированного восстановленного железа. Агломерационное устройство 13' может производить агломерированное восстановленное железо по технологии, известной в области техники, к которой относится настоящее изобретение, например, с использованием устройств, описанных в выложенных публикациях заявок на патент Кореи 10-2005-0068319 и 10-2003-0085795. То есть, для получения агломерированного восстановленного железа с использованием агломерационных устройств 13' могут использоваться различные известные методы.

После этого агломерированное восстановленное железо, полученное в агломерационном устройстве 13', подается в плавильную печь 12' для получения жидкого чугуна.

Может быть предпочтительным, чтобы агломерированное восстановленное железо, полученное в агломерационном устройстве 13', имело высокую температуру 500-800°C при подаче в плавильную печь 12'. Вместе с агломерированным восстановленным железом в плавильную печь 12' может подаваться восстановитель для дополнительного восстановления жидкого чугуна. Восстановителем может быть углеродный восстановитель, например, угольный восстановитель. Примерами угольных восстановителей могут служить угольные брикеты, кусковой уголь и кокс.

В это время Si, содержащийся в жидком чугуне, может сжигаться кислородом, вдуваемым в установку для производства стали для нагрева жидкого чугуна. Следовательно, может быть предпочтительным, чтобы жидкий чугун содержал 0,1 масс.% или более Si. Более предпочтительно, жидкий чугун может содержать 0,3 масс.% или более Si. Однако при слишком высокой концентрации Si в процессе производства может избыточно возрастать основность шлака, и поэтому такие процессы, как процесс десульфуризации или процесс дефосфоризации, могут протекать неэффективно. Поэтому верхний предел концентрации Si можно установить на 1,0 масс.%, предпочтительно, 0,5 масс.%.

Жидкий чугун, полученный в плавильной печи 12', подается в конвертер 20' вместе со стальным ломом для получения стального расплава. До подачи жидкого чугуна в конвертер 20' его можно подвергнуть обработке, по меньшей мере, в одном из процесса десульфуризации, процесса дефосфоризации, и процесса десульфуризации и дефосфоризации, а также любом другом процессе предварительной обработки. При этом для получения достаточного количества стального расплава может быть предпочтительным установить ДЖЧ на 70% или меньше. То есть может потребоваться увеличение доли стального лома, чтобы получить достаточное количество стального расплава. Однако при слишком большой доле стального лома будет трудно осуществить достаточный нагрев. Поэтому может быть предпочтительным, чтобы ДЖЧ была 30% или выше.

В печном агрегате 111' для восстановления в кипящем слое в качестве газа-восстановителя может циркулировать отходящий газ из первой печи для восстановления в кипящем слое в качестве газа-восстановителя. Этот отходящий газ может подвергаться, по меньшей мере, одному из процесса удаления углекислого газа в устройстве 118' для удаления углекислого газа и процесса регулировки температуры в нагревателе (не показан), и затем отходящий газ может подаваться в последнюю печь для восстановления в кипящем слое печного агрегата 111' для восстановления в кипящем слое.