Способ получения расплава чугуна или полуфабрикатов стали, а также губчатого железа из железной руды и установка для его осуществления - RU2135597C1

Код документа: RU2135597C1

Чертежи

Описание

Изобретение относится к способу для получения расплава чугуна или расплава полуфабрикатов стали и губчатого железа из загрузочных материалов, состоящих из железной руды, предпочтительно кусковой и/или гранулированной железной руды, и, если требуется, флюсов, где прямое восстановление загрузочных материалов в губчатое железо осуществляют в первой зоне восстановления, губчатое железо плавят в газификационной зоне плавления при подаче носителей углерода и кислородсодержащего газа, где вырабатывается также CO- и H2-содержащий восстановительный газ, который подают в первую зону восстановления, где он вступает в реакцию и выводится в качестве отводимого экспортного газа, при этом отводимый экспортный газ подвергают очистке от CO2 и для производства губчатого железа вместе с частью восстановительного газа, образующегося в газификационной зоне плавления, в виде как минимум большей частью освобожденного от CO2 восстановительного газа транспортируют исключительно в дополнительную зону восстановления для прямого восстановления железной руды, и к установке для осуществления этого способа.

Способ такого типа известен из AT-B-396255. В этом способе часть вырабатываемого в газификационной зоне плавления восстановительного газа, которая представляет собой избыточный газ и подается в дополнительную зону восстановления, промывают в скруббере, затем смешивают с экспортным газом и, наконец, подвергают очистке от CO2 вместе с экспортным газом. Таким образом, эта часть восстановительного газа добавляется к экспортному газу перед очисткой от CO2, так что два процесса восстановления - каждый из которых в отдельности представляет собой систему, подвергающуюся колебаниям, - соединяются друг с другом в точке, которая (если смотреть в направлении потока газа) расположена сразу после первого процесса восстановления и вдали от второго процесса. Следовательно, имеется возможность минимизации или устранения вероятных эффектов передачи колебаний между системами, резонансов и обратной связи с учетом производительности по газу, состава и температуры газа, а именно путем гомогенизации или ослабления различных отклонений от заданных параметров. Например, флуктуации объема и расхода газа увеличиваются при наличии требования поддержания постоянного давления в системе плавильного газификатора с целью получения восстановительного газа стабильного качества. Как только давление в плавильном газификаторе становится слишком высоким, начинается релаксация за счет увеличения подачи восстановительного газа в трубопровод экспортного газа.

Размеры устройства очистки от CO2 являются, наряду с другими критериями, главным образом функцией объема протекающего газа, который должен подаваться в установку, и в связи с этим, согласно AT-В-396255, необходимо учитывать максимальный ожидаемый расход восстановительного газа. Поскольку устройство очистки от CO2 по расчетам требует значительной части общих капиталовложений в установку для осуществления способа описанного выше типа, капиталовложения в установку согласно AT-В-396255 очень велики.

Целью изобретения является дальнейшее усовершенствование способа, известного из AT-B-396255, а также установки, известной из упомянутого документа, таким образом, чтобы обеспечить значительную экономию капиталовложений. В частности, должна быть обеспечена возможность снижения количества энергии, требующейся для получения продукта.

При использовании способа описанного типа эта цель изобретения достигается тем, что из части восстановительного газа, вырабатываемого в газификационной зоне плавления и передаваемого исключительно в дополнительную зону восстановления, отводят некоторую ее часть и подают в дополнительную зону восстановления, минуя очистку от CO2, а также тем, что экспортный газ, очищенный от CO2, нагревают.

Далее согласно изобретению обеспечивается возможность значительного снижения размеров и мощности установки удаления CO2 с соответствующим снижением капиталовложений. Неожиданно выяснилось, что смещение точки соединения двух процессов восстановления к дополнительной зоне восстановления не оказывает никакого отрицательного влияния на общий процесс. В случае, если ожидаются значительные флуктуации объема и расхода газа, имеется возможность сгладить эти колебания при помощи специальных мер безопасности, таких как буферизация, так что даже в этом случае преимущества, получаемые в соответствии с изобретением, не уменьшаются.

Патентная заявка Австрии A 1958/94 с более ранним приоритетом описывает способ, в котором кусковую руду восстанавливают в губчатое железо в зоне прямого восстановления с неподвижным слоем, губчатое железо плавят в газификационной зоне плавления при подаче носителей углерода и кислородсодержащего газа с получением CO- и H2-содержащего восстановительного газа, который подают в зону прямого восстановления с неподвижным слоем, где он вступает в реакцию и выводится в качестве доменного газа, тонкоизмельченную руду восстанавливают в губчатое железо в зоне прямого восстановления с псевдоожиженным слоем в соответствии с технологией псевдоожиженного слоя, в которой доменный газ из зоны прямого восстановления с фиксированным слоем и/или восстановительный газ, вырабатываемый в газификационной зоне плавления, подвергнутые очистке от CO2 и нагреву, а также отработанный газ, образующийся в зоне прямого восстановления с псевдоожиженным слоем, подают в зону прямого восстановления с псевдоожиженным слоем и выводят в виде отработанного газа. В этом процессе восстановительный газ, получаемый в газификационной зоне плавления, может подаваться в зону прямого восстановления с псевдоожиженным слоем, минуя очистку от CO2.

Из EP-A-0487856 известен способ получения чугуна или губчатого железа, согласно которому в газификационной зоне плавления вырабатывается восстановительный газ, который подобным образом подается в первую и во вторую зоны восстановления, расположенные так, чтобы их можно было соединить параллельно. Доменный газ, выводимый из двух зон восстановления, подвергается очистке от CO2 в скруббере, а доменный газ, очищенный от CO2, подается в плавильный газификатор и снова подобным же образом - в первую и вторую зоны восстановления.

Предпочтительный вариант осуществления изобретения отличается тем, что в дополнительной зоне восстановления губчатое железо получают из железной руды, предпочтительно кусковой и/или гранулированной руды, используя технологию псевдоожиженного слоя.

Преимуществом согласно изобретению является то, что отводимая часть восстановительного газа перед вводом в дополнительную зону прямого восстановления с неподвижным слоем смешивают с экспортным газом, подвергнутым очистке от CO2, с образованием смешанного восстановительного газа.

Если необходимо, чтобы восстановительный газ, подаваемый в зону прямого восстановления с неподвижным слоем, не содержал пыли, предпочтительно отводимую часть восстановительного газа подвергают обеспыливанию и очистке в скруббере, а смешанный восстановительный газ подвергают нагреву.

Дополнительная значительная экономия капиталовложений и потребления энергии при производстве чугуна и/или полуфабрикатов стали может быть получена путем нагрева лишь части подвергнутого очистке от CO2 экспортного газа и смешивания его после нагрева с отведенной порцией восстановительного газа, который миновал стадии очистки от CO2 и нагрева; при этом преимущественно отведенную часть восстановительного газа только обеспыливают и не подвергают очистке в скруббере.

Таким образом, отведенную часть восстановительного газа подвергают здесь только грубой очистке и в очень горячем состоянии смешивают с экспортным газом, который был подвергнут нагреву. В соответствии с этим устройство нагрева может иметь меньшие размеры, поскольку должен нагреваться гораздо меньший объем протекающего газа. Кроме того, благодаря тому, что отведенная часть восстановительного газа все еще имеет высокую температуру, экспортный газ может нагреваться до более низкой температуры.

При смешивании с нагретым экспортным газом остаточное содержание пыли в отведенной части восстановительного газа разбавляется до такого количества, что совершенно не влияет на восстановление, осуществляемое в зоне прямого восстановления с неподвижным слоем.

Предпочтительный вариант осуществления отличается тем, что отведенную порцию восстановительного газа подвергают обеспыливанию и очистке в скруббере, а экспортный газ, подвергнутый очистке от CO2, нагревают до температуры чуть выше уровня, требуемого для восстановительного газа для дополнительной зоны восстановления. Поэтому появляется возможность примешивать отведенную порцию восстановительного газа к экспортному газу, освобожденному от CO2, в очень чистом, более холодном состоянии, со снижением затрат на нагревательные устройства по сравнению с прежней технологией. Кроме того, облегчается проведение процесса, так как отведенную часть восстановительного газа легче регулировать в более холодном состоянии, следовательно, требуются лишь небольшие затраты в отношении установки.

Удобно то, что для поддержания постоянными давлений и расходов газа в системе в ожидании возможной избыточной подачи отведенную часть восстановительного газа перед вводом во вторую зону восстановления помещают в накопитель.

Чтобы минимизировать передачи колебаний от одного процесса восстановления к другому, преимущественно отклонения в давлении внутри газификационной зоны плавления выравнивают путем примешивания части восстановительного газа, вырабатываемого в газификационной зоне плавления, к экспортному газу, выводимому из зоны восстановления, перед очисткой экспортного газа от CO2 .

Предпочтительно, в дополнительной зоне восстановления может восстанавливаться тонкоизмельченная руда посредством способа с псевдоожиженным слоем, и отведенный восстановительный газ подают в эту зону минуя нагрев экспортного газа; при этом прямое восстановление по технологии псевдоожиженного слоя осуществляют в два или несколько этапов.

Установка для осуществления способа, включающая восстановительную печь для железной руды, предпочтительно кусковой и/или гранулированной руды, плавильный газификатор, питающий трубопровод для восстановительного газа, соединяющий плавильный газификатор с восстановительной печью, транспортировочный трубопровод для восстановленного продукта, полученного в восстановительной печи, соединяющий восстановительную печь с плавильным газификатором, с отводным трубопроводом для экспортного газа, выходящим из восстановительной печи и входящим в установку удаления CO2, с питающими трубопроводами для кислородсодержащих газов и носителей углерода, входящими в плавильный газификатор, отводом для чугуна и шлака, расположенным в плавильном газификаторе, и как минимум с одним дополнительным восстановительным реактором, предназначенным для загрузки железной руды, питающий трубопровод для восстановительного газа, выходящий из установки удаления CO2 и ведущий к восстановительному реактору, с установкой удаления CO2, соединенной способом перетекания исключительно с восстановительным, реактором, отводной трубопровод для отработанного газа, выходящий из этого восстановительного реактора, и разгрузочное устройство для восстановленного продукта, полученного в этом восстановительном реакторе, отличается тем, что питающий трубопровод для восстановительного газа дополнительного восстановительного реактора входит в дополнительный восстановительный реактор через нагревательное устройство для экспортного газа, освобожденного от CO2, и тем, что от питающего трубопровода для восстановительного газа, соединяющего плавильный газификатор с восстановительной печью, ответвляется боковой трубопровод, который входит в питающий трубопровод восстановительного газа дополнительного восстановительного реактора, минуя установку удаления CO2.

Предпочтительно, дополнительный восстановительный реактор представляет собой реактор с неподвижным слоем, в частности, шахтную печь.

Согласно предпочтительному варианту осуществления боковой трубопровод входит в питающий трубопровод восстановительного газа дополнительного восстановительного реактора, минуя и установку удаления CO2, и нагревательное устройство, которое, как вариант, может включать устройство дожигания.

Согласно предпочтительному варианту осуществления дополнительный восстановительный реактор представляет собой реактор с псевдоожиженным слоем, при этом, как преимущество, конструкция предусматривает два или несколько реакторов с псевдоожиженным слоем, соединенных последовательно.

Предпочтительно, в боковом трубопроводе имеется компенсационная емкость, которая в качестве дополнительного удобства может подсоединяться обводным трубопроводом.

Чтобы минимизировать возможные передачи колебаний между двумя процессами восстановления предпочтительно, чтобы боковой трубопровод мог соединяться с отводным трубопроводом экспортного газа через компенсационный трубопровод до входа его в установку удаления CO2.

Кроме того, изобретение относится к способу для получения коммерчески приемлемого продукта, такого как прокат, получаемого из чугуна или стальных полуфабрикатов, получаемых при помощи способа согласно изобретению.

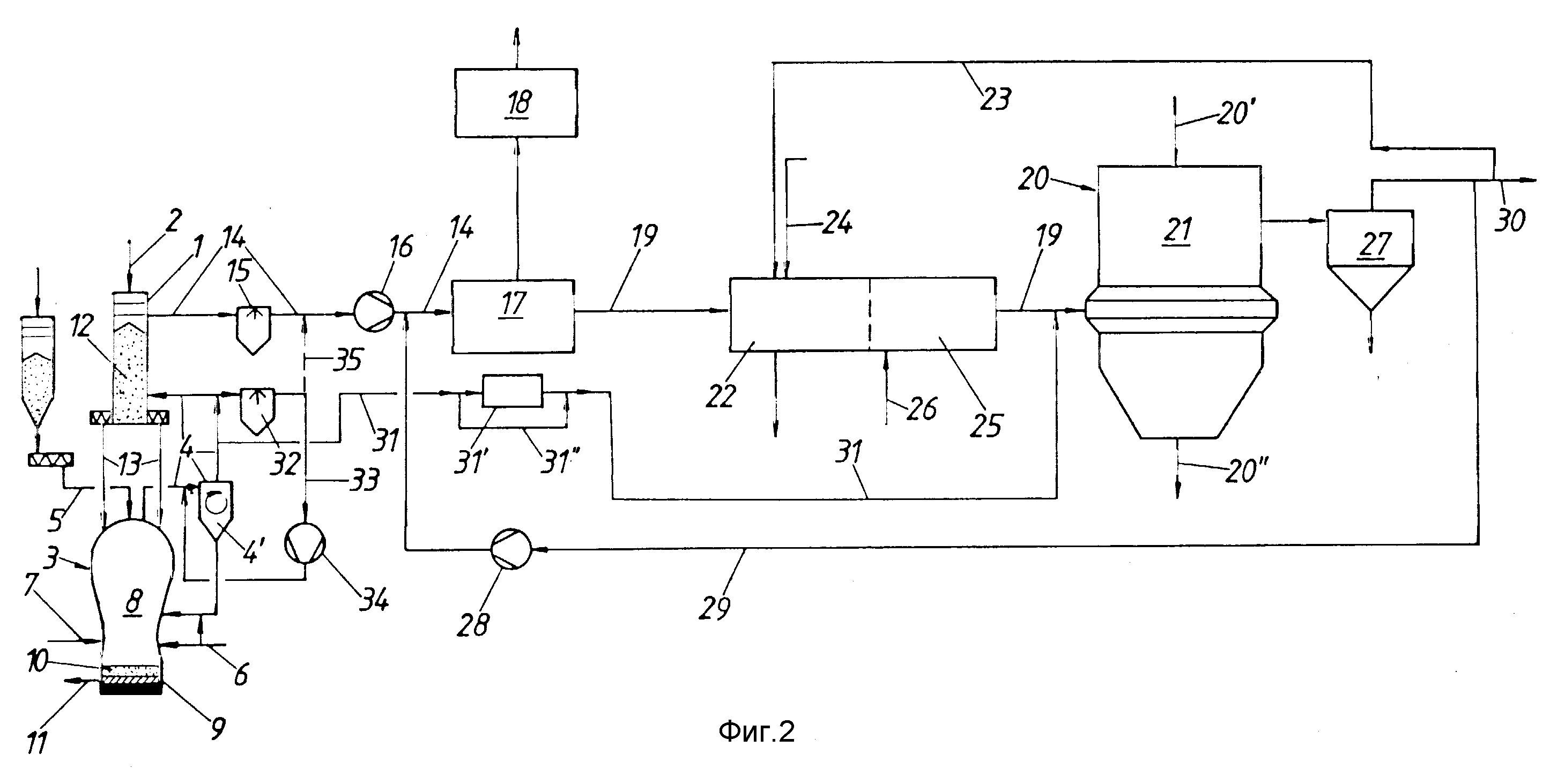

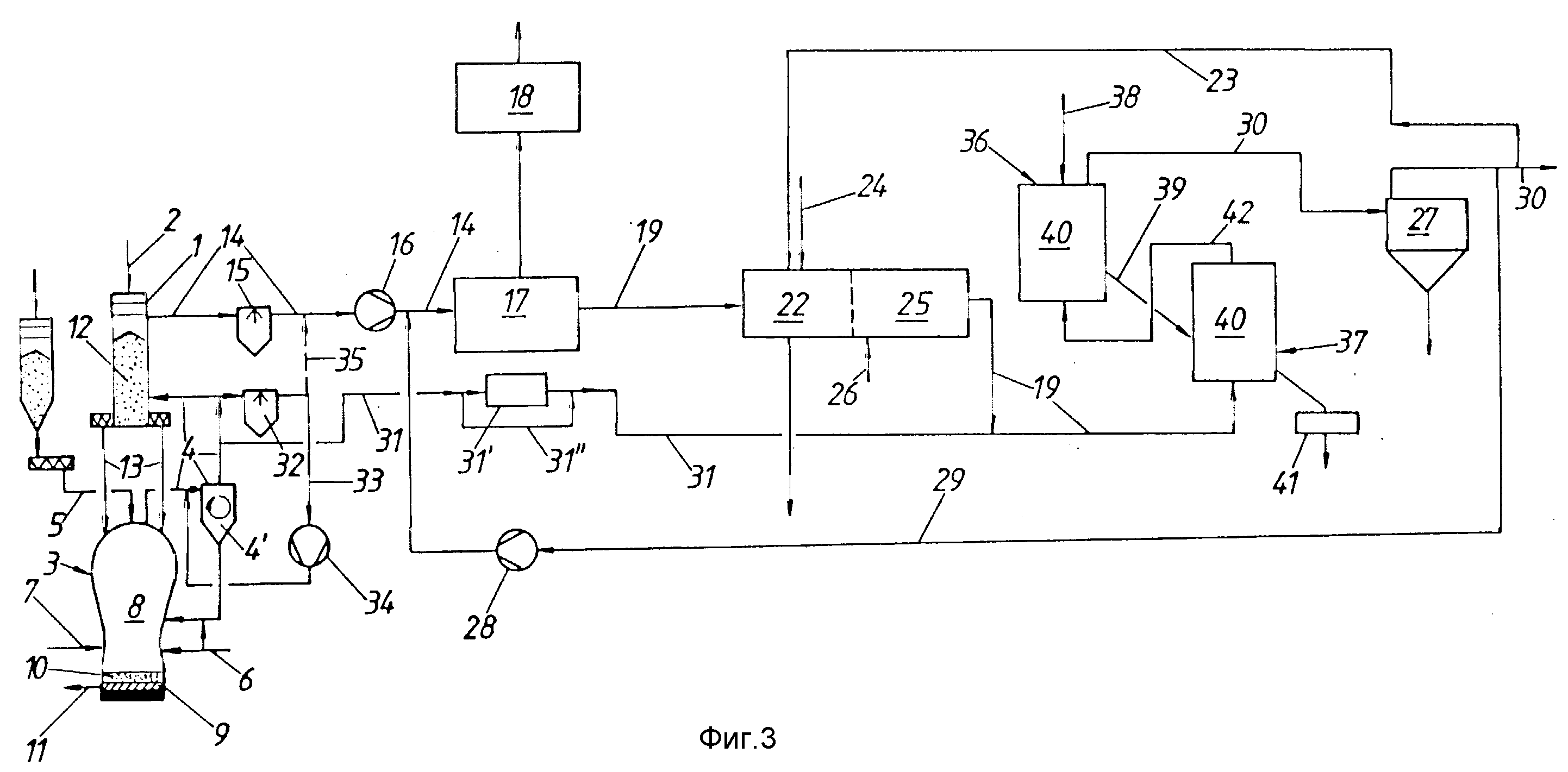

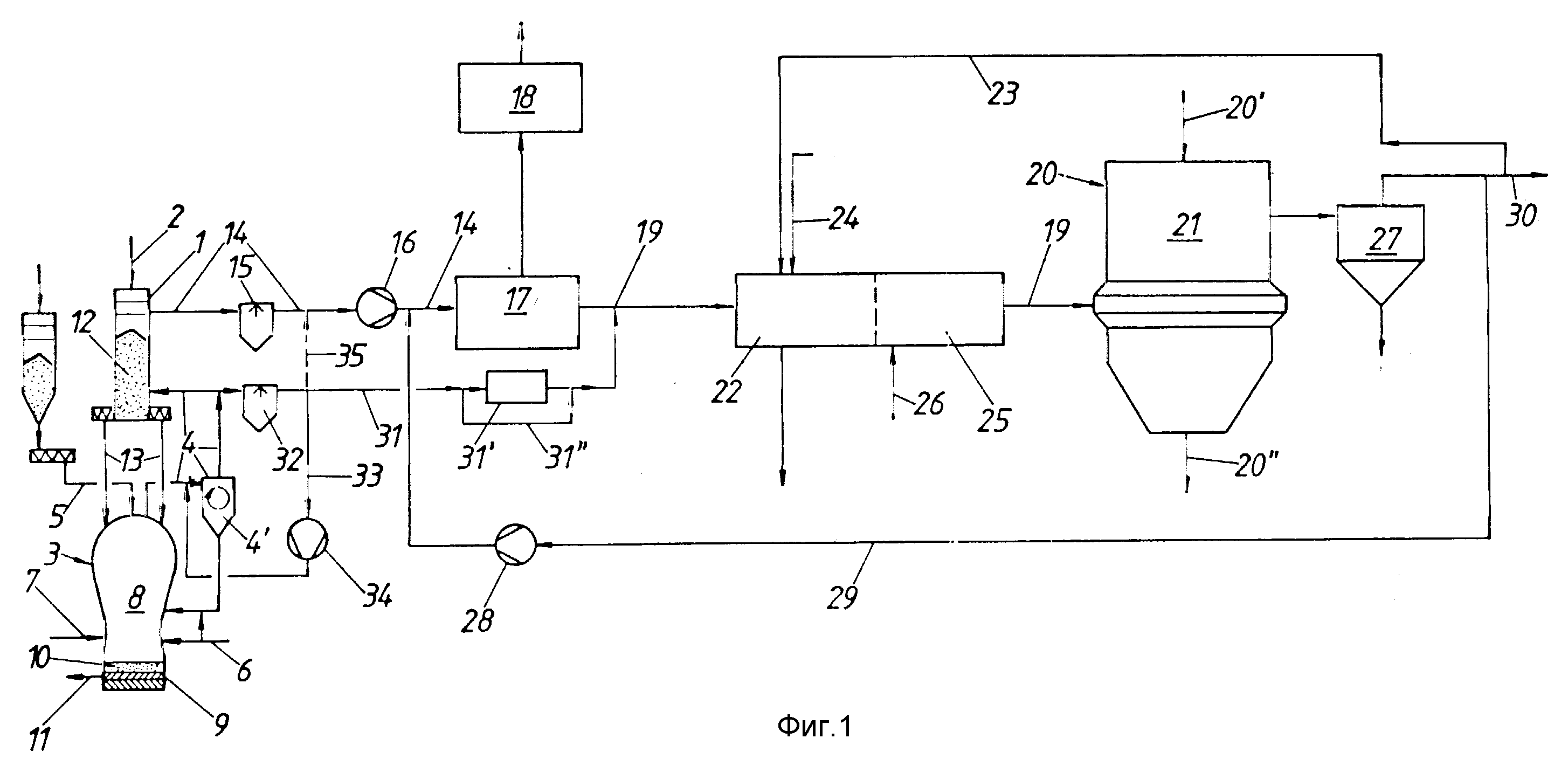

Далее изобретение будет описано более подробно на примере трех конструкций, схематически изображенных, где каждая из фиг. 1-3 иллюстрирует способ согласно одному из вариантов осуществления изобретения.

Кусковую и/или гранулированную руду загружают сверху в первую восстановительную шахтную печь 1, образующую реактор с неподвижным слоем, при помощи транспортировочного устройства 2 через шлюзовую систему (не показана), возможно, вместе с флюсами. Шахтная печь 1 сообщается с плавильным газификатором 3, в котором из угля и кислородсодержащего газа вырабатывается восстановительный газ, подаваемый в шахтную печь 1 через питающий трубопровод 4, при этом в питающем трубопроводе 4 может быть (необязательно) расположен газовый скруббер 4' для сухого обеспыливания.

Плавильный газификатор 3 включает подающий трубопровод 5 для твердых носителей углерода, питающий трубопровод 6 для кислородсодержащих газов, а также, если это желательно, подающие трубопроводы 7 для носителей углерода, которые являются жидкими или газообразными при комнатной температуре, такие как углеводороды, а также для флюсов. Расплавленный чугун 9 и жидкий шлак 10 собираются в плавильном газификаторе 3 ниже газификационной зоны плавления 8 и выпускаются через отвод 11.

Кусковую руду, восстановленную в губчатое железо в шахтной печи 1 в зоне прямого восстановления с неподвижным слоем 12, подают вместе с флюсами, сгоревшими в зоне прямого восстановления 12, через транспортировочный трубопровод 13, соединяющий шахтную печь 1 с плавильным газификатором 3, например, посредством питающих шнеков или подобных устройств. Отводной трубопровод экспортного газа 14 для доменного газа, образующегося из восстановительного газа в зоне прямого восстановления 12, подсоединен к верху шахтной печи.

Доменный газ, отводимый через отводной трубопровод экспортного газа 14, сначала подвергают очистке в скруббере 15, чтобы максимально освободить его от частиц пыли и снизить содержание пара для дальнейшего использования этого газа в качестве экспортного газа. Далее при помощи компрессора 16 экспортный газ передают в устройство очистки от CO2 17 (CO2 -скруббер или адсорбционная установка переменного давления), где он тщательно освобождается от CO2. Отработанный газ, выходящий из устройства очистки от CO2 17, может (необязательно) передаваться в устройство десульфуризации 18. Через питающий трубопровод восстановительного газа 19 экспортный газ, освобожденный таким образом от CO2, транспортируют во второй реактор с неподвижным слоем, представляющий собой восстановительную шахтную печь 20, которая, подобно первой шахтной печи 1, также работает по принципу противотока. В этой второй шахтной печи 20 кусковую и/или гранулированную железную руду также подвергают прямому восстановлению в зоне прямого восстановления с неподвижным слоем 21. Питающий трубопровод для руды обозначен 20', а разгрузочное устройство для губчатого железа обозначено 20''.

Поскольку экспортный газ во время очистки претерпевает значительное охлаждение, то перед подачей во вторую восстановительную шахтную печь 20 его подвергают нагреву. Нагрев осуществляют в два этапа. Сначала очищенный экспортный газ подвергают непрямому нагреву на первом этапе, где нагревательное устройство, используемое для этой цели, представляет собой теплообменник. Теплообменник 22 (рекуператор) работает за счет очищенного экспортного газа, отводимого из второй восстановительной шахтной печи 20 через трубопровод 23. Кроме того, через трубопровод 24 в форсунку теплообменника 22 подают кислородсодержащий газ (кислород присутствует в молекулярной форме), такой как воздух. После этого нагретый экспортный газ подвергают дожиганию в устройстве дожигания 25, где часть очищенного экспортного газа сгорает при подаче кислорода 26. Теперь очищенный экспортный газ приобретает температуру, требующуюся для восстановления во второй восстановительной шахтной печи 20, т. е., температуру в диапазоне от 600 до 900oC.

Газ, отводимый из второй восстановительной шахтной печи 20, подобным образом подвергают очистке и охлаждению в скруббере 27 для тщательного освобождения от частиц пыли и снижения содержания пара, после чего он готов к дальнейшему использованию в качестве экспортного газа. Часть экспортного газа подают в теплообменник 22 через трубопровод 23. Другую часть экспортного газа, выработанного во второй восстановительной шахтной печи 20, передают в устройство очистки от CO2 17 через компрессор 28, или непосредственно, или в соответствии с приведенным на схеме вариантом конструкции через транспортировочный трубопровод 29, входящий в отводной трубопровод экспортного газа 14, и затем после очистки от CO2 он готов для использования в качестве рециркуляционного восстановительного газа для второй восстановительной шахтной печи 20. Часть экспортного газа из второй восстановительной шахтной печи 20, отводимая через трубопровод экспортного газа 30, используют для других целей.

Часть восстановительного газа, вырабатываемого в плавильном газификаторе 3, в соответствии с фиг. 1, подают во влажный скруббер 32 через боковой трубопровод 31, выходящий из питающего трубопровода 4, и после очистки смешивают с экспортным газом, освобожденным от CO2 и выходящим из устройства удаления CO2 17, посредством бокового трубопровода 31, входящего в питающий трубопровод восстановительного газа 19. Смешивание осуществляют до того, как питающий трубопровод восстановительного газа входит в теплообменник 22, так что порцию восстановительного газа, вырабатываемого в плавильном газификаторе 3, которую охладили в скруббере 32, также подают в теплообменник 22 и в расположенное следом устройство дожигания 25 для нагрева до температуры, требуемой для прямого восстановления. В боковом трубопроводе 31 имеется компенсационная емкость 31', посредством которой расход восстановительного газа, примешиваемого к экспортному газу, освобожденному от CO2 (вместе с рециркуляционным восстанавливающим газом), через боковой трубопровод 31 может поддерживаться практически постоянным. Компенсационная емкость 31' может представлять собой резервуар высокого или низкого давления. Компенсационная емкость 31' может подсоединяться через обводной трубопровод 31''.

Часть восстановительного газа, выходящего из скруббера 32, рециркулируют в питающий трубопровод 4 через трубопровод 33, содержащий компрессор 34, для того чтобы привести в соответствующее состояние восстановительный газ, выходящий из плавильного газификатора очень горячим, до его ввода в устройство очистки газа 4', в частности, чтобы охладить его до того температурного диапазона, который оптимален для процесса прямого восстановления в шахтной печи 1. Как вариант, восстановительный газ может примешиваться к экспортному газу, выходящему из шахтной печи 1, через компенсационный трубопровод 35, показанный пунктирной линией, чтобы поддерживать постоянное давление в системе (путем распределения момента давления между трубопроводами 35 и 31).

Поскольку согласно изобретению значительная часть протекающего объема восстановительного газа, подаваемого во вторую восстановительную шахтную печь 20, не проходит через устройство очистки от CO2 17, а только потом (если смотреть в направлении движения восстановительного газа) смешивается с частью восстановительного газа, выходящего из устройства очистки от CO2 17, становится возможным существенное уменьшение размера устройства очистки от CO2 17.

Согласно изобретению до 30% (в некоторых обстоятельствах даже более) капиталовложений может быть сэкономлено за счет устройств очистки от CO2. Другое существенное преимущество изобретения заключается в том, что в результате из устройства очистки от CO2 17 выходит меньшее количество отработанного газа, что приводит к экономии средств, необходимых на устройство десульфуризации 18.

Кроме того, в результате повышается эффективность использования восстанавливающих агентов восстановительного газа, подаваемого во вторую шахтную печь 20, поскольку из восстановительного газа, который подается в шахтную печь 20 минуя устройство очистки от CO2 17, не удаляются восстанавливающие агенты вместе с отработанным газом, выходящим из устройства очистки от CO2 17. Это также обусловливает более высокое содержание CO2 в остаточном газе экспортного газа, подвергнутого очистке от CO2, и, таким образом, дает дополнительную экономию как за счет оптимального планирования и функционирования устройства очистки от CO2 17, так и за счет расширения диапазона допусков флуктуаций содержания 002 в экспортном газе, освобожденном от CO2. Это приводит к упрощению автоматической системы управления.

В целом это приводит к улучшению качества восстановительного газа, подаваемого во вторую шахтную печь 20, и, следовательно, к повышению производительности.

Согласно варианту осуществления, показанному на фиг. 2, часть восстановительного газа, вырабатываемого в плавильном газификаторе, после прохождения через пылеулавливающий циклон 4' примешивают в неочищенном виде, т.е., без прохождения через скруббер, в горячем состоянии к смеси восстановительного газа, образованной из рециркуляционного восстановительного газа и экспортного газа, освобожденного от CO2, через боковой трубопровод 31, после того, как эта смесь восстановительного газа прошла через теплообменник 22 и устройство дожигания 25. В дополнение к преимуществам варианта, показанного на фиг. 1, данная конструкция дает возможность передачи существенного количества тепла восстановительного газа, вырабатываемого в плавильном газификаторе 3, в процесс прямого восстановления во второй восстановительной шахтной печи 20, и таким образом позволяет использовать его наиболее эффективно. Это не только приводит к экономии за счет устройства очистки от CO2 17 и за счет уменьшения размеров теплообменника 22 и устройства дожигания 25, но и снижает потребление энергии во время их работы.

Хотя горячий восстановительный газ, отведенный через боковой трубопровод, после прохождения через пылеулавливающий циклон 4' все еще содержит остаточное количество пыли, система способна справиться с этим без возникновения проблем, поскольку при смешивании этого горячего восстановительного газа с рециркуляционным восстанавливающим газом и экспортным газом, очищенным от CO2, относительное содержание пыли в общем объеме газа сильно снижается. Поэтому отрицательного влияния на процесс восстановления во второй восстановительной шахтной печи 20 не происходит.

Согласно варианту осуществления, показанному на фиг. 3, два реактора с псевдоожиженным слоем 36, 37, размещенные последовательно, образуют второй или, соответственно, дополнительный восстановительный реактор. Тонкоизмельченную руду подают через подающий трубопровод руды 38 в первый реактор с псевдоожиженным слоем 36, а оттуда через транспортировочный трубопровод 39 в расположенный последовательно реактор с псевдоожиженным слоем 37. Материал (губчатое железо), восстановленный в одной зоне прямого восстановления с псевдоожиженным слоем 40 каждого из реакторов с псевдоожиженным слоем 36, 37, после полного восстановления и выхода из второго реактора с псевдоожиженным слоем 37 подают на брикетирующую установку 41, где его подвергают горячему или холодному брикетированию. Перед введением тонкоизмельченной руды в первый реактор с псевдоожиженным слоем 36 ее подвергают подготовке, такой как сушка, которая, однако, подробно не показана.

Восстановительный газ, подаваемый в реактор с псевдоожиженным слоем 37 через подающий трубопровод восстановительного газа 19, проходит через газовый трубопровод 42 в направлении, противоположном потоку руды, из реактора с псевдоожиженным слоем 37 в реактор с псевдоожиженным слоем 36, т. е. в зоны прямого восстановления с псевдоожиженным слоем 40, имеющиеся в реакторах с псевдоожиженным слоем 36, 37, и выводится из первого реактора с псевдоожиженным слоем 36 (если смотреть в направлении потока руды) как доменный газ, или, после очистки, как экспортный газ, через отводной трубопровод экспортного газа 30.

Изобретение не ограничивается вариантами осуществления, приведенными в описании к фиг. 1-3, и может различным образом модифицироваться. Например, можно модифицировать установку с целью восстановления только тонкоизмельченной руды, используя технологию псевдоожиженного слоя вместо шахтной печи 1, которая работает по технологии слоя; другими словами, заменить шахтную печь 1 одним или несколькими реакторами с псевдоожиженным слоем.

Далее можно подвергнуть отведенную порцию восстановительного газа, вырабатываемого в плавильном газификаторе, не только сухому обеспыливанию, но также и очистке в скруббере, и примешать его после прохождения нагревательных устройств 22, 25 в холодном состоянии к экспортному газу из шахтной печи 1, который прошел очистку от CO2 и нагрев. В этом случае упомянутый экспортный газ нагревается до несколько более высокой температуры, чтобы компенсировать температуру холодной порции примешиваемого восстановительного газа. Однако при таком способе размеры нагревательного устройства также должны быть рассчитаны как функция протекающего объема экспортного газа, что снова предоставляет возможность экономии капиталовложений по сравнению с прежней технологией.

Если в наличии имеется природный газ, то вместо устройства очистки от CO2 17 можно установить печь реформинга, что устраняет необходимость в отдельных нагревательных устройствах 22, 25.

Далее приводится более подробное пояснение способа по изобретению в сравнении с

известным способом на двух примерах:

Пример процесса по прежней технологии

(приведенные значения округлены).

Экспортный газ выводится из шахтной печи 1 установки,

спроектированной, например, в соответствии с AT-B-396255, промывается и получается в количестве

167411 Нм3/ч со следующим химическим составом:

CO - 47%

CO2

- 25%

H2 - 22%

H2O - 2%

H2S - 100

млн-1

CH4 - 1%

N2, Ar - 3%

После сжатия в

компрессоре этот газ подвергается очистке от CO2 в устройстве удаления CO2

.

CO2-содержащий отработанный газ выходит из устройства удаления CO2 в количестве 50811 Нм3/ч со следующим химическим составом:

CO - 14%

CO2 - 77%

H2 - 3%

H2O - 5%

H2S - 317 млн-1

CH4 - 1%

N2, Ar - 1%

и должен быть удален.

Экспортный газ, который был освобожден от CO2 в

высокой степени и теперь пригоден в качестве восстановительного газа для следующего процесса прямого

восстановления в количестве 115643 Нм3/ч, имеет следующий химический состав:

CO

- 62%

CO2 - 3%

H2 - 30%

H2O - 0%

H2S - 6 млн-1

CH4 - 1%

N2, Ar

- 4%

Этот восстановительный газ теперь должен быть нагрет до температуры, требуемой для

прямого восстановления. После нагрева он имеется в количестве 116585 Нм3/ч со следующим

химическим составом:

CO - 59%

CO2 - 5%

H2 - 28%

H2O - 2%

H2S - 6 млн-1

CH4

- 1%

N2, Ar - 4%

В настоящем примере газ, получаемый во втором процессе

восстановления, не рециркулирует, т.е. не подается в устройство очистки от CO2, чтобы

вновь использоваться в качестве восстановительного газа для дальнейшего процесса прямого

восстановления.

Пример способа по изобретению (приведенные значения округлены).

Экспортный газ выводится из шахтной печи 1 и после промывки имеется для дальнейшего

использования в количестве 127458 Нм3/ч со следующим химическим составом:

CO - 42%

CO2 - 32%

H2 - 20%

H2O - 2%

H2S - 100 млн-1

CH4 - 1%

N2, Ar - 3%

Этот

экспортный газ, который был уже подвергнут очистке в скруббере, сжимается при помощи

компрессора 16 и подвергается очистке от CO2, например, адсорбции CO2 при переменном давлении

в устройстве очистки от CO2 17.

Отработанный газ выходит

из устройства очистки от CO2 17 в количестве 47011 Нм3/ч со следующим химическим составом:

CO - 10%

CO2 - 82%

H2 - 2%

H2O - 4%

H2S - 261 млн-1

CH4 - 1%

N2,

Ar - 1%

Экспортный газ, выходящий из устройства очистки от CO2 и подаваемый в зону восстановления 21 второго процесса прямого восстановления через трубопровод 19, получается в

количестве 79718 Нм3/ч со следующим химическим составом:

CO - 61%

CO2 - 3%

H2 - 30%

H2O - 0%

H2S - 6

млн-1

CH4 - 1%

N2, Ar

- 4%

Согласно изобретению восстановительный газ, выходящий из плавильного газификатора 8, отводится через боковой

трубопровод 31, в количестве 39952 Нм3/ч со следующим химическим

составом:

CO - 63%

CO2 - 3%

H2 - 29%

H2O - 2%

H2S - 200 млн-1

CH4 - 1%

N2, Ar - 2%

Этот отведенный восстановительный газ смешивается с экспортным газом, выходящим из

устройства очистки от CO2 17, освобожденным от CO2 в высокой

степени, и образует восстановительный газ для следующей зоны прямого восстановления 21. Он получается в количестве

119670 Нм3/ч со следующим химическим составом:

CO - 62%

CO2 - 3%

H2 - 30%

H2О - 1%

H2S - 71 млн-1

CH4 - 1%

N2, Ar - 4%

Этот

смешанный восстановительный газ теперь должен быть нагрет в нагревательном устройстве 22 или устройстве дожигания

25. После нагрева он подается во вторую шахтную печь 20 в количестве 120622 Нм3/ч со следующим химическим составом:

CO - 59%

CO2 - 5%

H2

- 28%

H2O - 2%

H2S - 70 млн-1

CH4 - 1%

N2, Ar - 4%

и там используется для прямого восстановления в

зоне восстановления 21.

В этом варианте осуществления изобретения восстановительный газ, передаваемый во вторую зону восстановления 21, также не содержит рециркуляционного восстановительного газа, т.е., экспортный газ, выходящий из второй зоны восстановления 21, не подается, как показано на фиг. 1 и 2, в устройство очистки от CO2 17 через трубопровод 29, но передается в распоряжение внешних пользователей.

Как видно из сравнения двух

примеров, способ согласно изобретению обладает следующими преимуществами по сравнению с прежней

технологией:

мощность компрессора экспортного газа 16 может быть уменьшена до 3/4 от

требовавшейся ранее мощности;

отдельная транспортировка экспортного газа, отводимого из шахтной

печи 1, и восстановительного газа, отводимого из плавильного газификатора 3, приводит к

снижению флуктуаций, обусловленных автоматикой, и таким образом обеспечивает более плавную работу компрессора 16,

возможность использования компрессора 16 с меньшим ресурсом, упрощение

автоматического управления компрессором 16, облегчение поддержания на постоянном уровне перепада давления через устройство

очистки от CO2 17 за счет снижения флуктуаций объема, которые

подлежат коррекции, и более плавную работу устройства очистки от CO2 17, что облегчает работу установки;

потребление электроэнергии на 1 т продукта снижается примерно на 15%,

поскольку двигатель компрессора 16 может быть уменьшен более чем на 25% и нагружен более равномерно;

эффективность

использования восстанавливающих агентов в восстанавливающем газе,

подаваемом через трубопровод 31, составляет 100%, что приводит к увеличению производительности на 3-4%;

накопительные емкости

для восстановительного газа, транспортируемого во вторую зону

восстановления 21, используются более эффективно для лучшего снабжения газом нагревательных устройств 22, 25;

устройство очистки

от CO2 17 может быть значительно уменьшено;

устройство очистки от CO2 17 показывает более высокое парциальное давление в подаваемом экспортном газе;

нет

необходимости слишком строго контролировать остаточное

содержание CO2 в экспортном газе, очищенном от CO2: флуктуации "разбавляются", т.е. компенсируются при посредстве

восстановительного газа, подаваемого через трубопровод 31;

снижается содержание H2S в отработанном газе из устройства очистки от CO2;

снижается количество

отработанного газа.

Реферат

Сущность изобретения: в способе получения расплава чугуна или расплава полуфабрикатов стали и губчатого железа из загрузочных материалов, состоящих из железной руды, предпочтительно кусковой и/или гранулированной железной руды, и, если требуется, флюсов, прямое восстановление загрузочных материалов в губчатое железо осуществляют в зоне восстановления с неподвижным слоем. Полученное губчатое железо плавят в газификационной зоне плавления при подаче носителей углерода и кислородсодержащего газа, там же вырабатывается СО- и H2-содержащий восстановительный газ, который подают в зону восстановления, где он вступает в реакцию и отводится в качестве экспортного газа. Отводимый экспортный газ подвергают очистке от СO2 и для производства губчатого железа вместе с частью восстановительного газа, образующегося в газификационной зоне плавления в виде как минимум большей частью освобожденного от CO2 восстановительного газа, транспортируют в дополнительную зону восстановления для прямого восстановления железной руды. Часть восстановительного газа, вырабатываемого в газификационной зоне плавления отделяют и подают в дополнительную зону восстановления, минуя стадию удаления CO2, чтобы снизить капиталовложения в установку для осуществления способа и повысить ее производительность. Установка дополнительно содержит нагревательное устройство для нагрева экспортного газа, установленное в питающем трубопроводе дополнительного восстановительного реактора. Питающий трубопровод, соединяющий плавильный газификатор с первой восстановительной печью, выполнен с ответвленным боковым трубопроводом, входящим в питающий трубопровод восстановительного газа дополнительного реактора, минуя установку удаления CO2. Технический результат заключается в экономии капиталовложений за счет снижения энергии, требующейся для получения продукта. 2 с. и 19 з.п.ф-лы, 3 ил.

Формула

17.10.94 по пп. 1-3, 13, 14, 17, 18 и 21;

25.04.95 по пп. 4-6, 7-11, 12, 15, 16, 19 и 20.

Комментарии