Способ производства сахара - RU2105065C1

Код документа: RU2105065C1

Чертежи

Описание

Изобретение касается способа производства сахара, предусматривающего экстракцию растительного сырья, очистку сока, его концентрирование до получения сиропа, кристаллизацию сахара в сиропе и введение бактерицидного вещества.

Пищевой сахар обычно получают из такого растительного сырья, как сахарная свекла, сахарный тростник, гидролизованное зерно (например, кукурузы или пшеницы), или из любого другого крахмало- или сахаросодержащего сырья, которое может использоваться с этой целью.

Одной из ключевых стадий в производстве сахара является экстракция, во время которой из растительного сырья экстрагируется водный раствор сахара (далее называемый "сок"). Например, в случае сахарной свеклы используют диффузионное экстрагирование, при котором свеклу вымачивают в теплой воде (приблизительно при 70oC) в слабокислых условиях (pH около 6) в течение 1 - 2 ч.

В течение этого периода теплоустойчивые бактерии могут размножаться, питаясь сахаром и, следовательно, понижая то его количество, которое в конечном счете может быть извлечено и продано. Развитие бактерий в процессе производства сахара является важной проблемой в данной отрасли промышленности. В случае сахарного тростника, подвергаемого экстракции, включающей размалывание, могут встретиться те же проблемы.

Микроорганизмами, создающими эти проблемы, являются главным образом грамположительные бактерии рода Lactobacillus. Могут также присутствовать Streptococcus, Bacillus, Clostridium, Leuconostoc и Pediococcus. Ранее пытались бороться с развитием микроорганизмов с помощью такого бактерицидного средства как формальдегид, однако это вызвало проблему обеспечения безопасности производства.

Известный способ производства сахара, раскрытый в патенте Великобритании N 1370389, кл. C 13 D 1/00, 1974, предусматривает экстракцию сахара из растительного сырья, очистку, выпаривание и кристаллизацию, при этом в процессе экстракции или в воду, подаваемую на экстракцию, вводят антимикробное вещество йод-ацетон для подавления термофильных микроорганизмов, при этом указанное вещество вводят также в сахарный сироп перед кристаллизацией. Здесь, однако, возникает иная проблема, связанная с присутствием в конечном продукте йод-ацетона. Очевидно, что полностью удалить из сахара остатки этого соединения затруднительно, а присутствие соединения йода в пищевом продукте нежелательно. Таким образом, можно заключить, что до сих пор не было найдено удовлетворительного решения проблемы снижения бактериальной активности при производстве сахара.

Изобретение решает эту проблему тем, что в качестве бактерицидного средства используют антибиотик полиэфирный ионофор, такой как моненсин, наразин, салиномицин, лазалоцид, мадурамицин или семдурамицин, который вводят в сок перед очисткой, после нее, а также в сироп перед кристаллизацией.

Эти соединения достаточно активны против грамположительных бактерий и не так быстро разрушаются под действием повышенной температуры, а именно они остаются активными в течение многих дней в типичных условиях работы сахарного производства, и они сохраняют свою активность при повышенной температуре в условиях кислого pH, используемого на стадии экстракции.

Бактериальное загрязнение промежуточного продукта существенно снижается при добавлении в него бактериостатической или бактерицидной концентрации полиэфирного ионофора, что составляет от 0,5 до 3 г полиэфирного ионофора, такого как моненсин, на 1 куб. м среды, предпочтительно от 0,5 до 1,5 г на 1 куб.м среды. Это позволяет заметно снизить бактериальные потери сахара и повысить эффективность производства.

Удивительно, что в конечном продукте (кристаллическом сахаре) не обнаружено остатков полиэфирных ионофоров. Это важно для получения продукта пищевого качества.

Полиэфирные ионофоры обладают следующими свойствами. Ионофоры типа моненсина, лазалоцида и салиномицина являются стабильными при 70o C и pH 6, т.е. в условиях экстракционной стадии сахарного производства. При более высоких температурах они разрушаются. Такие температуры используются на стадии концентрирования сока выпариванием, что обеспечивает получение готового продукта, не содержащего ионофора. Подтверждение отсутствия ионофора в сахаре было получено в ходе исследований, проведенных French Sugar Research Institute (Французским институтом исследования сахара).

Испытания моненсина были проведены независимой лабораторией Европейского института окружающей среды (European Institute for the Environment, г. Бордо, Франция) с использованием метода HPLC (жидкостной хроматографии высокого разрешения). Ниже описывается производство сахара, использующее предпочтительный вариант способа по изобретению.

Экстракция

На этой стадии осуществляют экстрагирование сахара из исходного сырья. В случае сахарной свеклы в качестве исходного сырья экстракцию осуществляют при

температуре 70oC и pH 6 в течение 1 - 2 ч, когда нарезанная свекла движется в противотоке с горячей водой, при этом сахар из свеклы переходит в воду. Обычно это непрерывный процесс, для

которого используют погруженный в воду конвейер, с одного конца которого загружают свежую свеклу, а с другого удаляют жом. В результате процесса экстракции получают сок с pH около 6 и с содержанием

сахара около 14%. Этот сок очень восприимчив к бактериальному загрязнению. При этом сок содержит также другие экстрагированные из сырья водорастворимые вещества, такие как белки. Эти примесные

вещества затем должны быть удалены из среды, поскольку они препятствуют кристаллизации сахара.

Кристаллический моненсин перед его использованием сначала разводили в 96%-ном спирте так, чтобы получить 2 вес/об.% спиртовой раствор моненсина (т.е. 20 г моненсина на 1 л спирта). Затем часть полученного раствора разводили водой до концентрации 150 мг моненсина на 1 л раствора, и последний использовали для добавления к соку, полученному на стадии экстракции. В сок вводили различные концентрации моненсина, а именно 0,5, 1,0 и 1,5 г на 1 куб.м сока, а затем сок с добавленным в него моненсином направляли на стадию очистки.

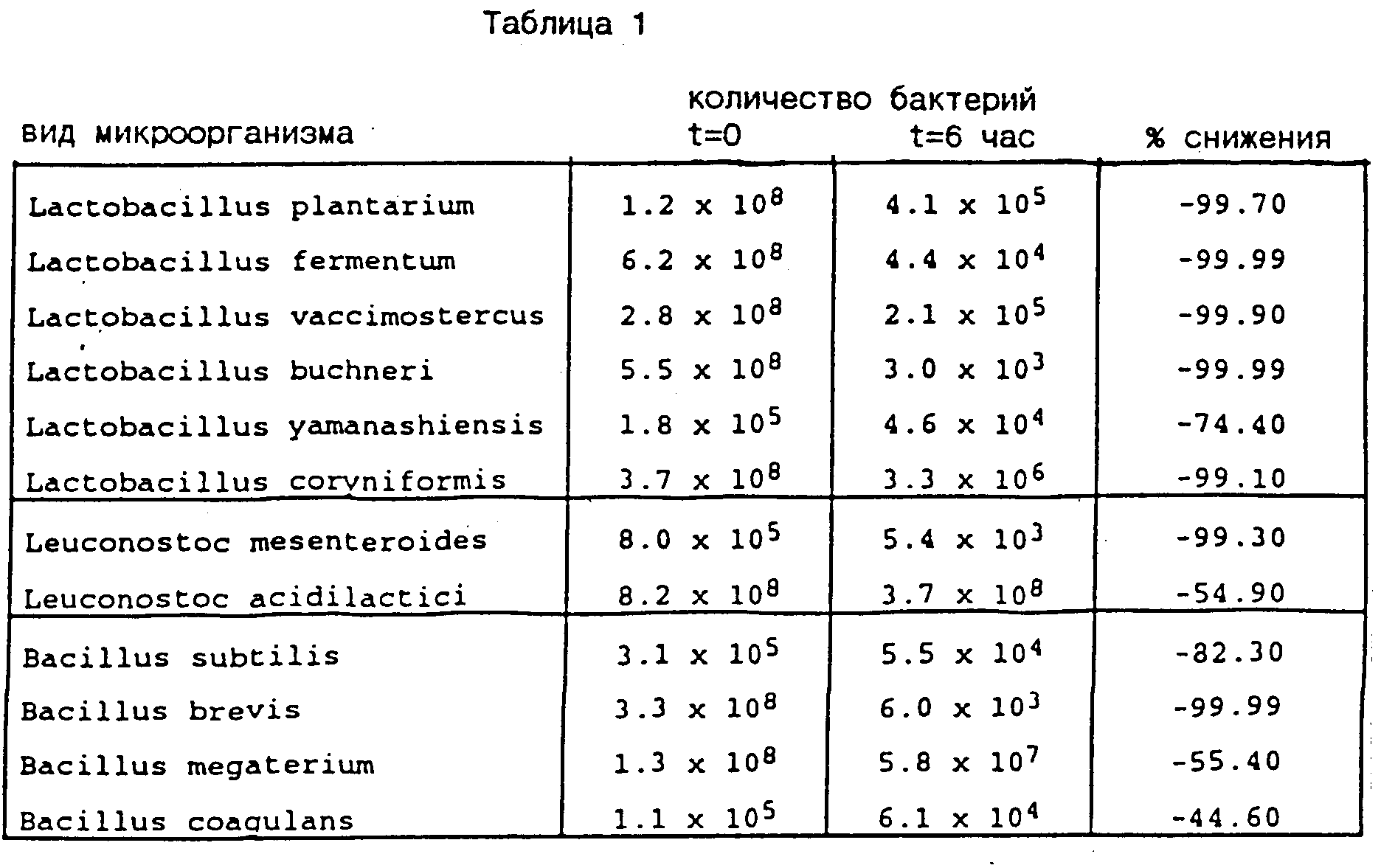

В табл. 1 представлено влияние концентрации моненсина 3 г на 1 куб.м среды на количество бактерий после выдерживания в течение 6 ч.

Очистка

На этой стадии удаляются несахара, экстрагированные вместе с сахаром. При этом в сок добавляют водную известковую суспензию (200 г CaO на 1 л) и пропускают через сок диоксид

углерода для осаждения кальция в виде карбоната кальция. При этом карбонат кальция захватывает большие молекулы, такие как примесные белки, и после фильтрования получают прозрачный сок с небольшим

содержанием органических веществ, не являющихся сахарозой. На 500 куб.м сока расходуется около 30 куб.м известковой суспензии с получением около 500 куб. м очищенного сока. Параметры очистки: 75oC, pH 8,5, длительность 1 ч, процесс непрерывный.

Сразу после фильтрования из выходящего потока брали пробы прозрачного сока объемом по 500 мл. Пробы анализировали вышеупомянутым методом HPLC. Полученные результаты представлены в табл. 2. Результаты свидетельствуют о том, что при очистке удаляется 90% моненсина. Это понятно, если учесть аффинность ионофора к положительным ионам (кальция), благодаря чему ионофор связывается с кальцием и удаляется вместе с ним.

Концентрирование

На этой стадии полученный прозрачный сок сначала

стандартизировали до содержания 14,7% сухого вещества добавлением дистиллированной воды. В стандартизированный сок добавляли 1,5 г моненсина на 1 куб.м сока, используя для этого вышеупомянутый

раствор

с концентрацией моненсина 150 мг на 1 л раствора, приготовленный на стадии экстракции. Сок, содержащий добавленный моненсин, обрабатывали обычным образом, то есть выпаривали нагреванием до

120oC в течение 10 мин. Затем температуру понижали до 100oC, пока концентрация сухого вещества не достигала приблизительно 61%. Полученный сироп подвергали HPLC-хроматографии

для

определения в нем концентрации моненсина. Она составила всего 2,2 г на куб.м сиропа, то есть почти не увеличилась, несмотря на то, что произошло более чем четырехкратное концентрирование среды,

которое должно было повысить концентрацию моненсина до 6,2 г куб.м. Таким образом, можно заключить, что 64% моненсина разрушилось нагреванием.

Кристаллизация

На последней

стадии получают кристаллический белый сахар и мелассу. На этой стадии осуществляют дальнейшее концентрирование сиропа при 85oC под вакуумом для повышения концентрации сахара за точку

насыщения (т.е. для приведения сиропа в перенасыщенное состояние). Затем в сироп вводят затравку в виде небольшого количества кристаллов сахара (около 0,5 г) для инициирования кристаллизации, которая

распространяется по сиропу, превращая его в массу белых кристаллов сахара в сиропе, окрашенном примесями. Кристаллы сахара отделяют центрифугированием и сушат. Выходящий из центрифуги сироп

подвергают

кристаллизации еще дважды, получая при этом окрашенный, так называемый "коричневый" сахар, который не направляют в продажу, а добавляют в сироп, поступающий со стадии концентрирования,

чтобы повысить

выход белого сахара, идущего на продажу. Полученную после третьей кристаллизации жидкую фазу называют мелассой, которая содержит приблизительно 50% сахара и 30% чужеродных веществ,

препятствующих

дальнейшей кристаллизации.

Перед началом стадии кристаллизации к сиропу добавляли моненсин в виде приготовленного ранее спиртового раствора с концентрацией моненсина 150 мг на 1 л, в таком количестве, чтобы обеспечить увеличение содержания моненсина в сиропе на 1,5 г на куб.м. После кристаллизации белого сахара его ополаскивали и высушивали, а затем анализировали на содержание моненсина. Также исследовали содержание моненсина в мелассе. Результаты показали, что моненсин не обнаруживается в белом сахаре при чувствительности анализа 0,5 г на куб.м, тогда как в мелассе обнаружена концентрация моненсина 1,5 г на куб.м.

Полученные результаты свидетельствуют, что моненсин остается в жидкой фазе и не переходит в кристаллы сахара.

Экономические преимущества

Обычная бактериальная загрязненность экстракционной среды при производстве сахара составляет приблизительно от 100 тыс. до 1 млн. микроорганизмов на 1 мл. Когда

это

загрязнение достигает значения 1 млрд. микроорганизмов на 1 мл, потребление сахара микроорганизмами значительно снижает выход конечного продукта.

Сопровождающая схема иллюстрирует технологический процесс, в котором используют добавление моненсина на стадии экстракции в количестве, обеспечивающем его концентрацию 1,5 г на куб.м. Как видно из этой схемы, большая часть моненсина разрушается в ходе процесса, а остатки моненсина остаются в мелассе при концентрации в ней 2,2 г на куб.м.

Предполагается непрерывное использование моненсина в производстве сахара. На практике необходимо обрабатывать сок с экстракционной стадии только раз в неделю для снижения бактериальной загрязненности сока до приемлемого уровня. При таком применении моненсина его концентрация в мелассе составит только 0,4 г на куб.м. Таким образом, получаемая меласса может безопасно использоваться в кормовых рационах животных, поскольку, например, в мясные рационы добавляют до 30 г моненсина на куб.м.

Реферат

Использование: изобретение относится к сахарной промышленности. Сущность: способ производства сахара предусматривает экстракцию растительного сырья, очистку сока, его концентрирование до получения сиропа и кристаллизацию сахара в сиропе. Перед очисткой, после нее, а также в сироп перед кристаллизацией вводят бактерицидное вещество, в качестве которого используют антибиотик полиэфирный ионофор. Количество последнего составляет от 0,5 до 3 г на 1 куб. м. среды. Из полиэфирных ионофоров используют моненсин, наразин, салиномицин, лазалоцид, мадурамицин или семдурамицин. 4 з.п. ф-лы, 2 табл.

Комментарии