Микронизированный крахмал и способы его изготовления - RU2625483C2

Код документа: RU2625483C2

Чертежи

Описание

Введение

Настоящее изобретение относится к микронизированному крахмалу, у которого средний размер частиц составляет менее чем 5 мкм и степень полимеризации составляет более чем 100, причем данный микронизированный крахмал проявляет, по меньшей мере, 20% кристалличности основного гранулированного крахмала.

Крахмал представляет собой сложный углевод, состоящий из молекул полисахаридов двух типов: (1) амилоза, в основном, линейный и гибкий полимер, содержащий звенья D-ангидроглюкозы, которые соединяют альфа-1,4-D-глюкозидные связи; и (2) амилопектин, разветвленный полимер, содержащий линейные цепи, которые соединяют альфа-1,6-D-глюкозидные связи. Крахмал имеет равновесное содержание влаги, составляющее от 10% до 20% при нормальных атмосферных условиях, в зависимости от источника. Зерновые крахмалы обычно содержат приблизительно от 10% до 14% влаги, в то время как картофельный крахмал обычно содержит приблизительно от 15% до 20% влаги.

Крахмалы естественного происхождения имеют многочисленные недостатки, препятствующие их промышленному применению, такие как нерастворимость в холодной воде, потеря вязкости и загущающая способность после варки. Крахмал можно физически модифицировать, чтобы увеличить его растворимость в воде и изменить размер частиц. Способы физической модификации включают обработку гранул нативного крахмала, в которой используют различные сочетания температуры и влажности, давление, усилие сдвига и облучение. Физическая модификация также включает механическое истирание для изменения физического размера гранул крахмала.

Встречаются гранулы крахмала всех форм и размеров (сферы, эллипсоиды, многоугольники, пластинки, неправильные трубочки). Максимальные размеры этих гранул крахмала составляют от 0,1 мкм до, по меньшей мере, 200 мкм, в зависимости от растительного источника, см. Gallant и др. Eur. J. Clinical Nutr, 1992 г., т. 46, с. S3. Крахмал, полученный влажным помолом кукурузных зерен нормальной спелости, содержит гранулы размером от 5 до 30 мкм, причем средний размер согласно сообщениям составляет 9,2 мкм, см. «Кукурузный крахмал», Фонд исследований кукурузной промышленности, третье издание, Вашингтон, округ Колумбия, 1964 г. Более крупные гранулы крахмала из кукурузы восковой спелости показывают рентгеновские дифрактограммы типа A, см. Franco и др.,

Гранулы нативного крахмала имеют кристалличность, составляющую от 15% до 45%, см. Zobel,

Большинство гранул нативного крахмала дают изображение в форме мальтийского креста при наблюдении в поляризованном свете. Радиальная организация молекул амилопектина в таких структурах вызывает оптическую поляризацию. Однако это двойное лучепреломление остается неизменным как для полярных, так и для экваториальных сечений удлиненных гранул крахмала, см. Gallant и др., Eur. J. Clinical Nutr., 1992 г., т. 46, с. S3, показывая, что кристаллиты являются чрезвычайно малыми и проявляют множество ориентаций.

Гранулы нативного крахмала дают рентгеновские дифрактограммы, в которых отсутствуют острые пики. Эти рентгенограммы используют для идентификации нескольких алломорфов, присутствующих в кристаллическом крахмале, см. Buleon и др., Int. J. Biol. Macromol., 1998 г., т. 23, с. 85, причем более крупные гранулы крахмала типа A имеют форму диска, в то время как меньшие по размерам гранулы крахмала типа B- имеют сферическую форму. Зерновые крахмалы содержат полиморфную модификацию типа A; крахмалы из клубней (например, картофеля) и зерновые крахмалы, богатые амилозой, содержат полиморфную модификацию типа B, и бобовые крахмалы содержат полиморфную модификацию типа C.

Крахмал типа A кристаллизуется в моноклинной пространственной группе B2 (a=2,124 нм, b=1,172 нм, c=1,069 нм, γ=123,5°), причем элементарная ячейка содержит 12 глюкозильных звеньев и 4 молекулы воды. Это означает, что асимметричная ячейка содержит мальтотриозильное звено, и что упаковка содержит одну двойную спираль в углу и еще одну в центре элементарной ячейки. Двойная спираль является левосторонней с параллельными нитями, которые имеют период повторяемости 2,138 нм и связаны друг с другом посредством оси вращения второго порядка. Эта двойная спираль является очень компактной, и в середине спирали отсутствует пространство для воды. Между этими спиралями существуют водородные связи, в том числе непосредственные или посредством четырех молекул воды в элементарной ячейке.

Крахмал типа B кристаллизуется в гексагональной пространственной группе P61 (a=b=1,85 нм, c=1,04 нм). Цепи в крахмале типа B также организованы в двойных спиралях, но его структура отличается от крахмала типа A в отношении упаковки в кристалле и содержания воды, которое составляет от 10% до 50%. Двойные спирали соединены посредством сети водородных связей, которые образуют канал внутри шестиугольного расположения шести двойных спиралей. Этот канал заполняют молекулы воды, половину из которых связывает амилоза посредством водородных связей, и вторую половину связывают другие молекулы воды. Таким образом, при гидратации, составляющей 27%, элементарная ячейка содержит 36 молекул воды, расположенных между шестью двойными спиралями, и образованная молекулами воды колонна окружена шестиугольной сеткой.

Jane и др., Cereal Chem., 1990 г., т. 69, с. 280, сообщили, что крахмал из кукурузы нормальной спелости после 12 часов обработки в шаровой мельнице (возможно, без какого-либо добавленного растворитель) «сохранял целостность и не обнаруживал никаких измельченных частиц». Если кукурузный крахмал сначала подвергали кислотному гидролизу в различных условиях и затем измельчали в течение 8 часов в шаровой мельнице в присутствии 100% этилового спирта, получали содержащий мелкие частицы крахмал с выходом от 66% до 80%. Этот содержащий мелкие частицы крахмал имел размер объемной плотности, составляющий от 5,2±2,4 мкм до 8,6±4,7 мкм, по сравнению с 17,2±7,9 мкм в нативном крахмале. Содержащий мелкие частицы крахмал проявлял сильное двойное лучепреломление, но мальтийский крест был потерян в результате потери симметрии и сферической формы, обнаруженной в гранулах нативного крахмала. Рентгеновская дифрактограмма содержащего мелкие частицы крахмала типа A показывала острые пики, интенсивность которых превышала наблюдаемую для нативного крахмала. Это предполагает, что кислотная обработка предпочтительно удаляла аморфные части гранул крахмала. Содержащий мелкие частицы крахмал, который описали Jane и др., Cereal Chem., 1990 г., т. 69, с. 280, деполимеризовался при средней степени полимеризации (DP) от 48,9 до 56,3.

Wu и др. Carbohydrate Polymers (Углеводные полимеры), 2008 г., т. 72, с. 398-402, с помощью шаровой мельницы получили образцы кукурузной муки с частицами различных размеров. Товарную кукурузную муку, содержащую частицы размером 273,6 мкм, можно микронизировать до медианного диаметра 17,5 мкм, 15,4 мкм, 14,6 мкм, 13,3 мкм и 9,8 мкм путем влажного помола в течение 20 минут, 1 часа, 2 часов, 3 часов и 5 часов соответственно. Микроскопические наблюдения и рентгеновская дифрактометрия обнаружили, что кристаллическая структура крахмала в кукурузной муке разрушалась путем влажного помола в течение более чем 3 часов.

Herceg и др., Carbohydrate Polymers (Углеводные полимеры), 2010 г., т. 80, с. 1072, сообщили, что трибомеханическая микронизация и активация в процессе обработки твердых частиц двумя параллельными дисками, расположенными на малом расстоянии друг от друга и вращающимися со скоростью 20000 об/мин, уменьшили средний размер частиц кукурузного крахмала от приблизительно 14 мкм до приблизительно 12,5 мкм. Эти частицы микронизированного крахмала оказались более проницаемыми для воды, имели более высокую растворимость в воде, проявляли повышенную способность к набуханию, имели меньшую температуру начала желатинизации и меньшую энтальпию желатинизации. Авторы сделали вывод, что «кристаллическая молекулярная структура кукурузного крахмала разрушилась».

Сущность изобретения

В одном аспекте настоящее изобретение предлагает микронизированный крахмал, у которого средний размер частиц составляет менее чем 5 мкм и степень полимеризации составляет более чем 100, причем данный микронизированный крахмал проявляет, по меньшей мере, 20% кристалличности основного гранулированного крахмала.

Краткое описание чертежей

Фиг. 1A представляет полученное методом сканирующей электронной микроскопии изображение гранул крахмала AMIOCA® перед микронизацией.

Фиг. 1B представляет полученное методом сканирующей электронной микроскопии изображение гранул крахмала AMIOCA® после микронизации, где гранулы дегидратировали перед микронизацией (1B).

Фиг. 1C представляет полученное методом сканирующей электронной микроскопии изображение гранул крахмала AMIOCA® после микронизации.

Фиг. 2A представляет полученное методом сканирующей электронной микроскопии изображение гранул крахмала HYLON® VII перед микронизацией.

Фиг. 2B представляет полученное методом сканирующей электронной микроскопии изображение гранул крахмала HYLON® VII после микронизации, где гранулы дегидратировали перед микронизацией (1B).

Фиг. 2C представляет полученное методом сканирующей электронной микроскопии изображение гранул крахмала HYLON® VII после микронизации.

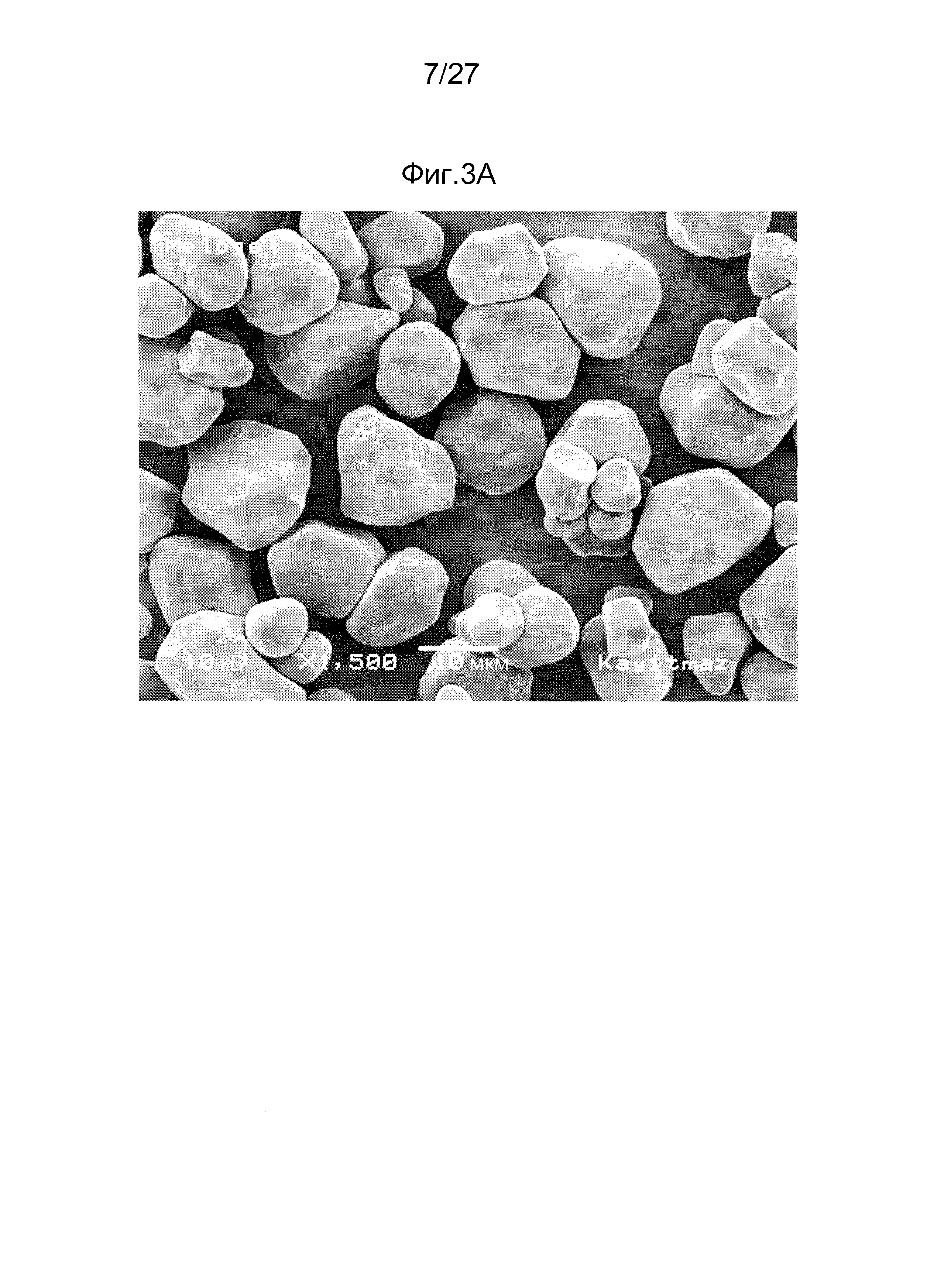

Фиг. 3A представляет полученное методом сканирующей электронной микроскопии изображение гранул крахмала MELOJEL® перед микронизацией.

Фиг. 3B представляет полученное методом сканирующей электронной микроскопии изображение гранул крахмала MELOJEL® после микронизации, где гранулы необязательно дегидратировали перед микронизацией.

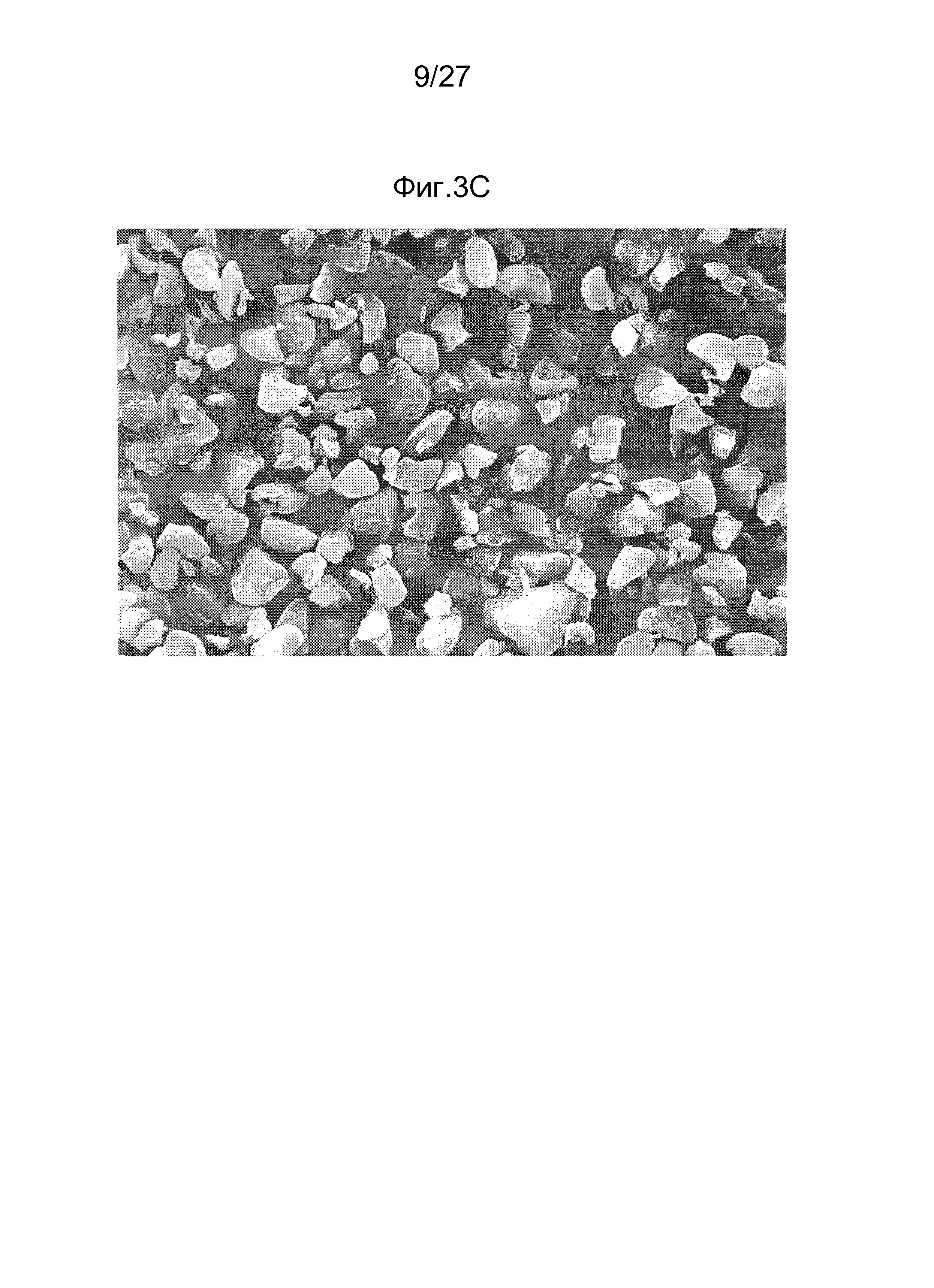

Фиг. 3C представляет полученное методом сканирующей электронной микроскопии изображение гранул крахмала MELOJEL® после микронизации.

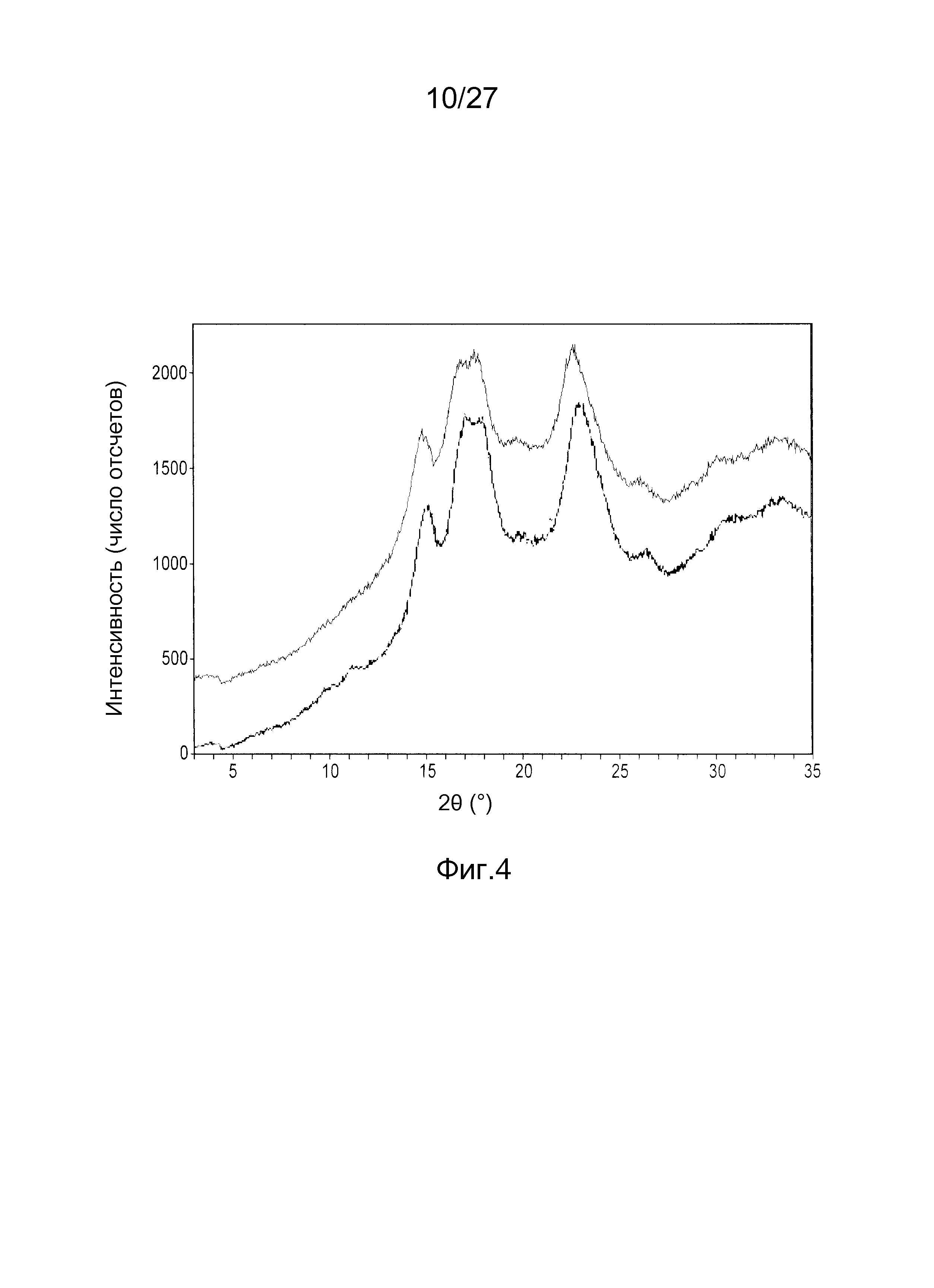

Фиг. 4 представляет рентгеновский дифракционный анализ кристалличности основного гранулированного и микронизированного крахмала AMIOCA®.

Фиг. 5 представляет рентгеновский дифракционный анализ кристалличности основного гранулированного и микронизированного крахмала MELOJEL®.

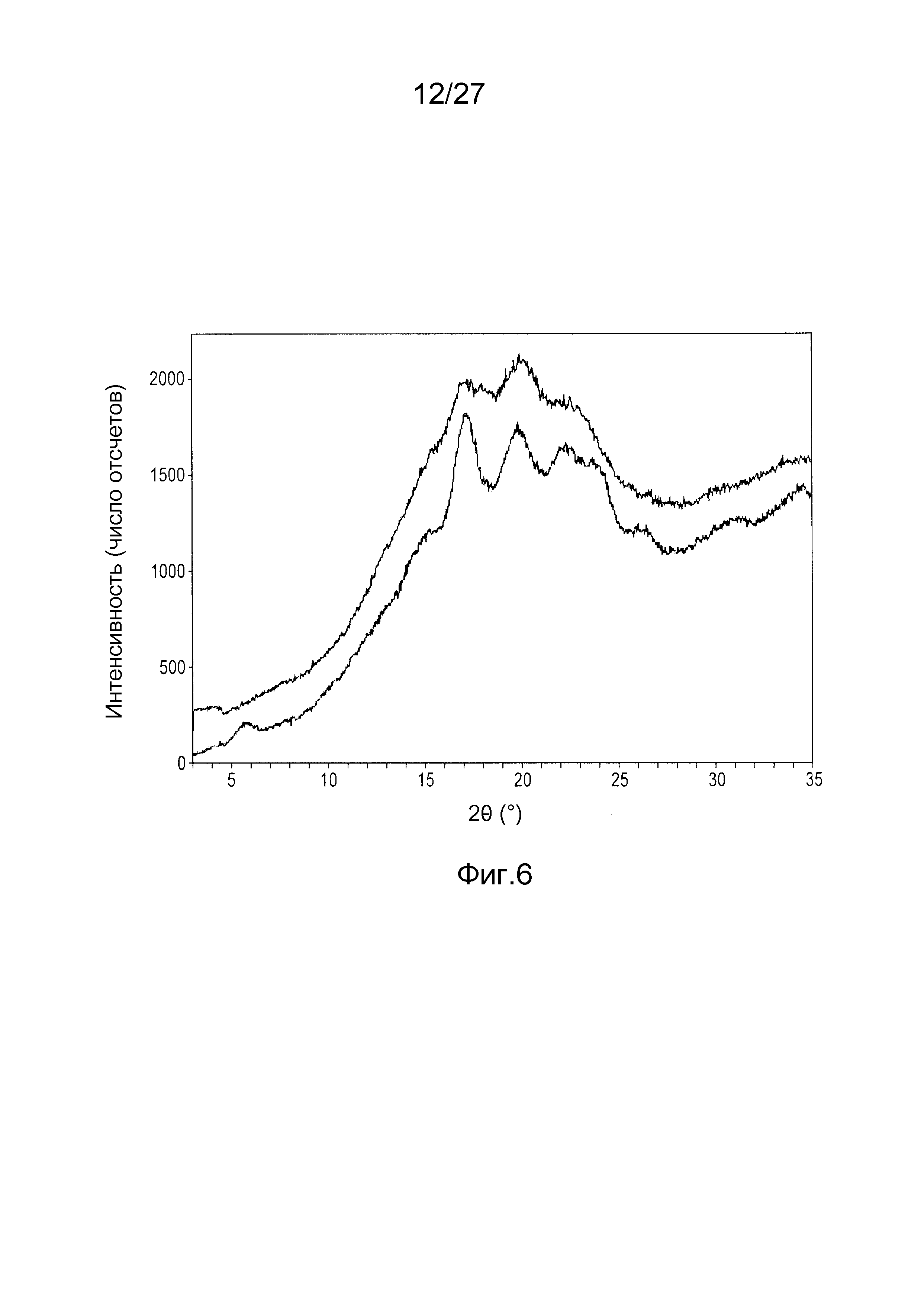

Фиг. 6 представляет рентгеновский дифракционный анализ кристалличности основного гранулированного и микронизированного крахмала HYLON®.

Фиг. 7A представляет микрофотографии в поляризованном свете с 400-кратным увеличением основного гранулированного крахмала AMIOCA®.

Фиг. 7B представляет микрофотографии в поляризованном свете с 400-кратным увеличением микронизированного крахмала AMIOCA®.

Фиг. 8A представляет микрофотографии в поляризованном свете с 400-кратным увеличением основного гранулированного крахмала HYLON®.

Фиг. 8B представляет микрофотографии в поляризованном свете с 400-кратным увеличением микронизированного крахмала HYLON®.

Фиг. 9A представляет микрофотографии в поляризованном свете с 400-кратным увеличением основного гранулированного крахмала MELOJEL®.

Фиг. 9B представляет микрофотографии в поляризованном свете с 400-кратным увеличением микронизированного крахмала MELOJEL® из зубовидной кукурузы.

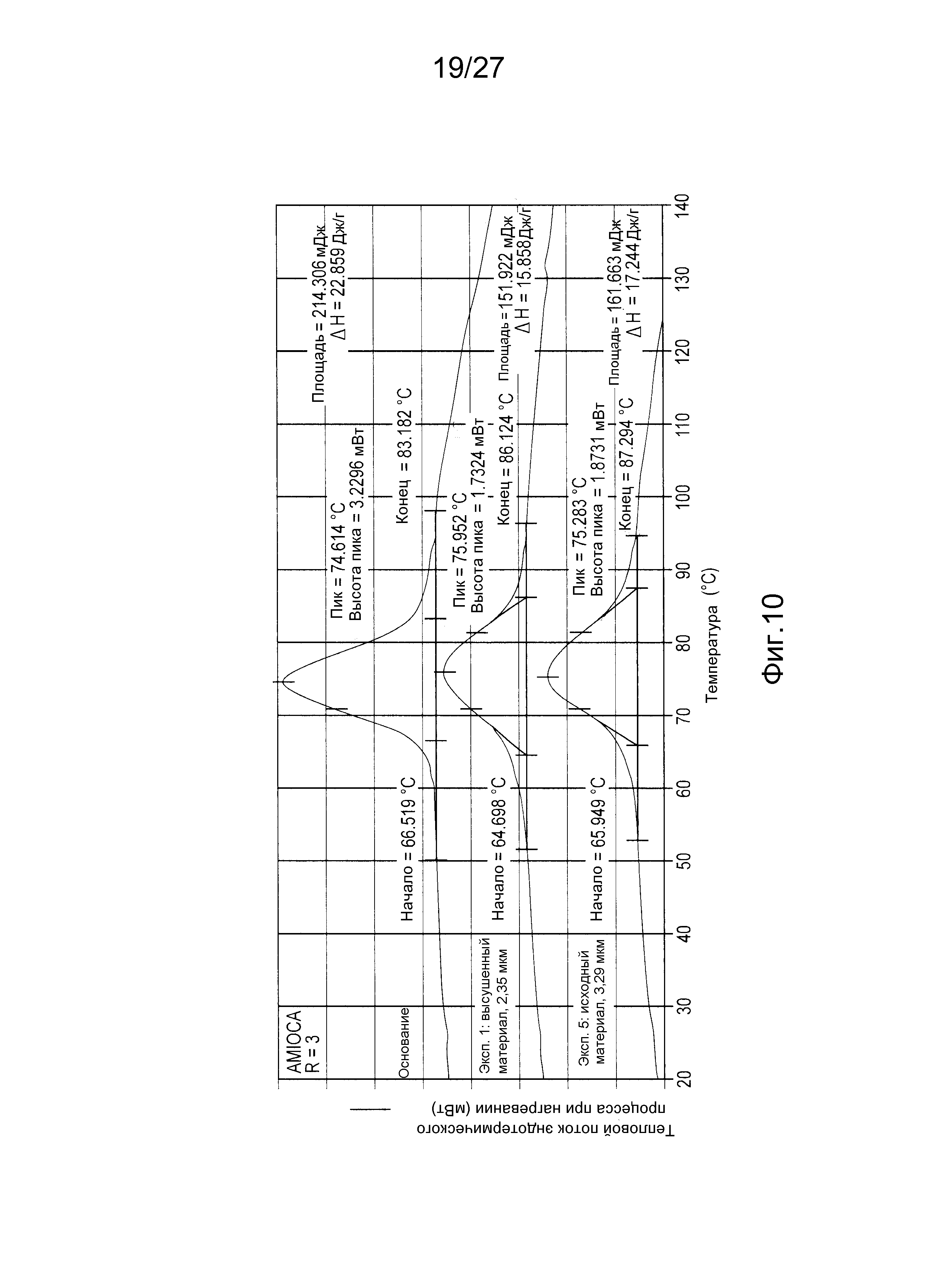

Фиг. 10 представляет энтальпию плавления основного гранулированного крахмала AMIOCA® по сравнению с энтальпией плавления микронизированного крахмала AMIOCA®.

Фиг. 11 представляет энтальпию плавления основного крахмала HYLON® VII по сравнению с энтальпией плавления микронизированного крахмала HYLON®.

Фиг. 12 представляет энтальпию плавления основного гранулированного крахмала MELOJEL® по сравнению с энтальпией плавления микронизированного крахмала MELOJEL®.

Фиг. 13 представляет кривую вязкости по Брабендеру (Brabender), где результаты получены для основного гранулированного и микронизированного крахмала AMIOCA® и крахмала MELOJEL®, а также для риса и сапонина.

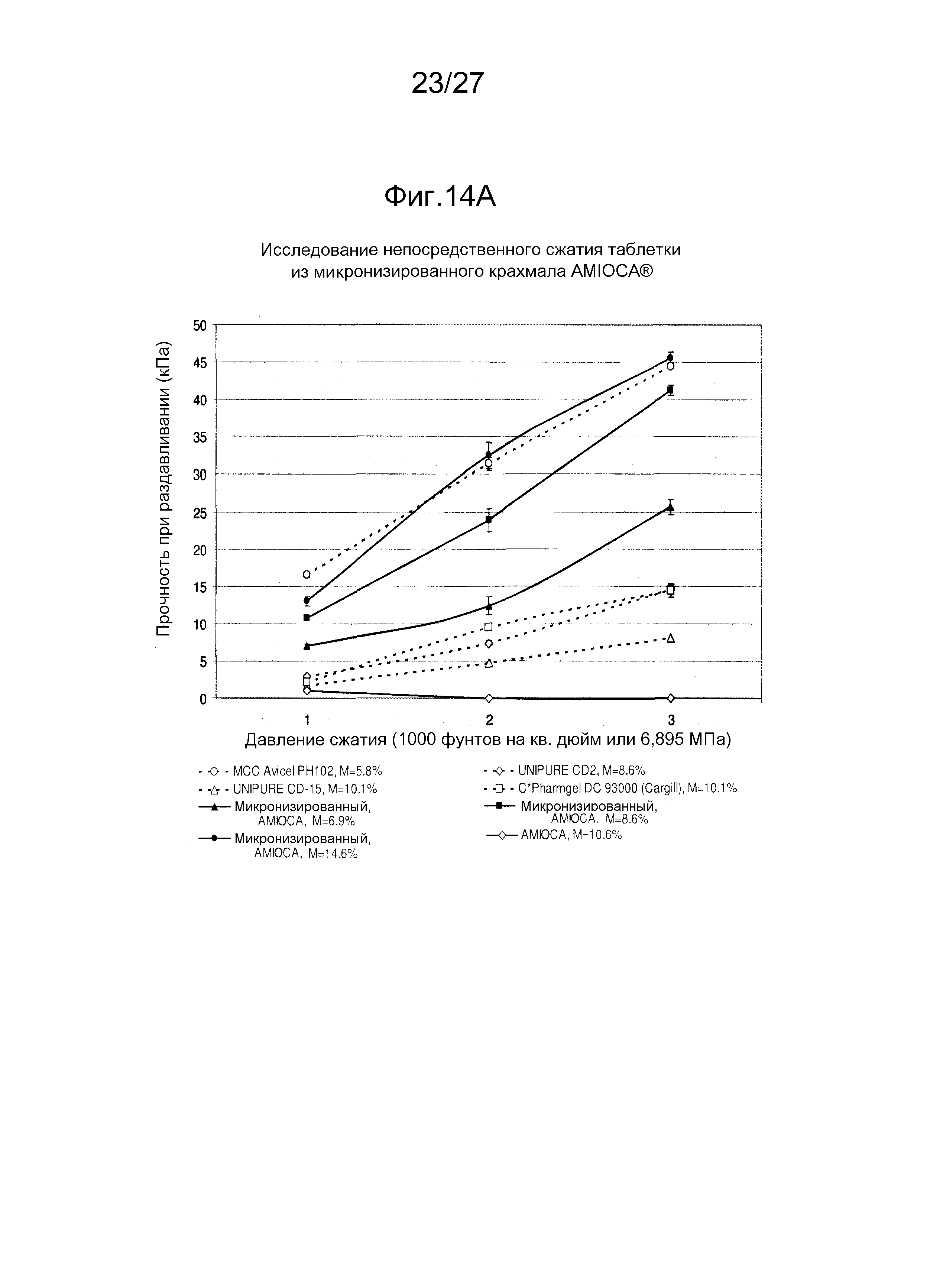

Фиг. 14A представляет сравнение прочности при раздавливании (кПа) таблеток, изготовленных из разнообразных промышленных стандартных компонентов (микрокристаллическая целлюлоза и т.д.) и из основного и микронизированного крахмала AMIOCA®.

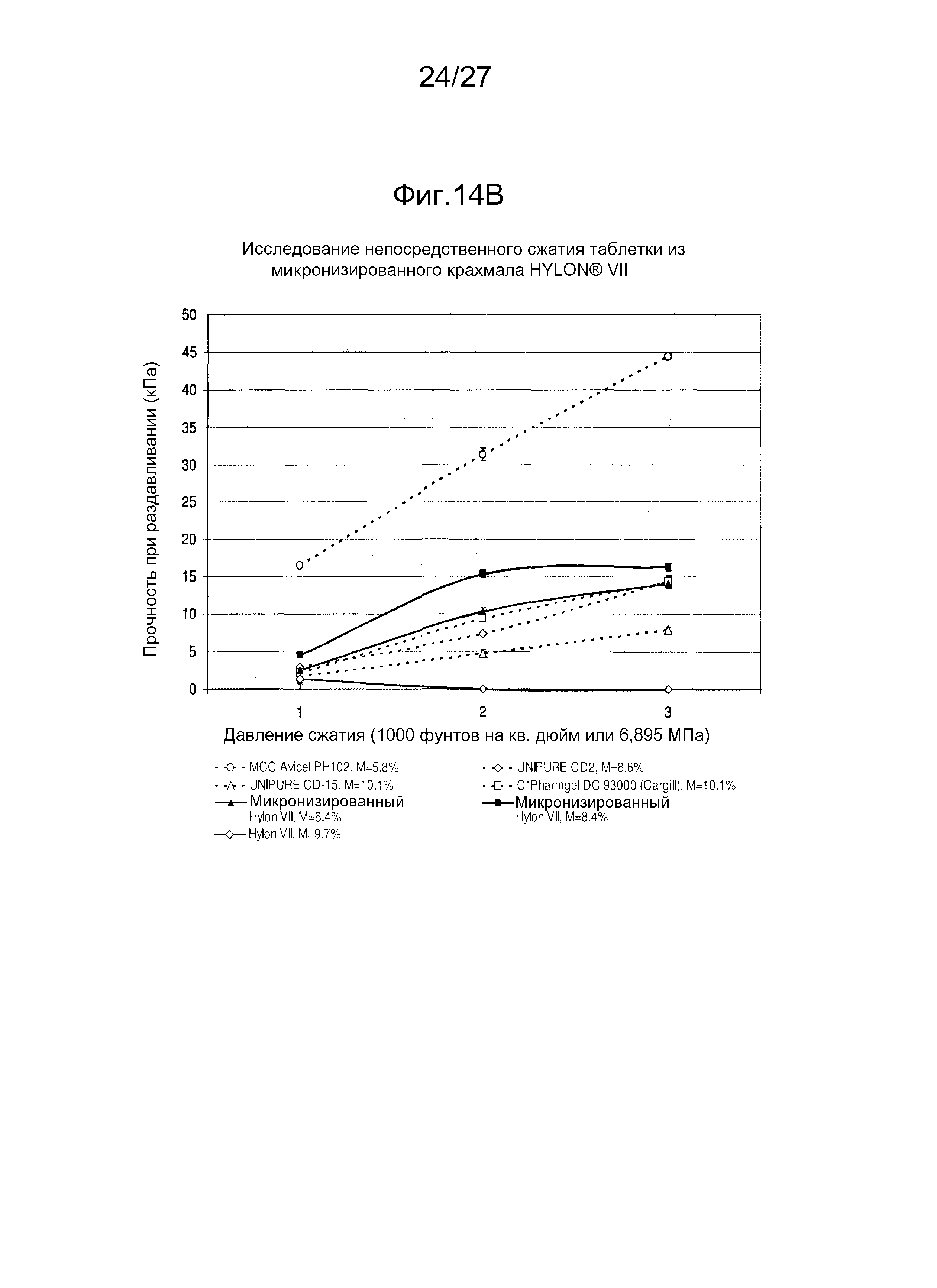

Фиг. 14B представляет сравнение прочности при раздавливании (кПа) таблеток, изготовленных из разнообразных промышленных стандартных компонентов (микрокристаллическая целлюлоза и т.д.) и из основного и микронизированного крахмала HYLON®.

Фиг. 14C представляет сравнение прочности при раздавливании (кПа) таблеток, изготовленных из разнообразных промышленных стандартных компонентов (микрокристаллическая целлюлоза и т.д.) и из основных и микронизированных гранулированных крахмалов (крахмал AMIOCA®, крахмал HYLON®, крахмал MELOJEL®).

Фиг. 15A представляет анализ размера частиц крахмала AMIOCA® перед микронизацией.

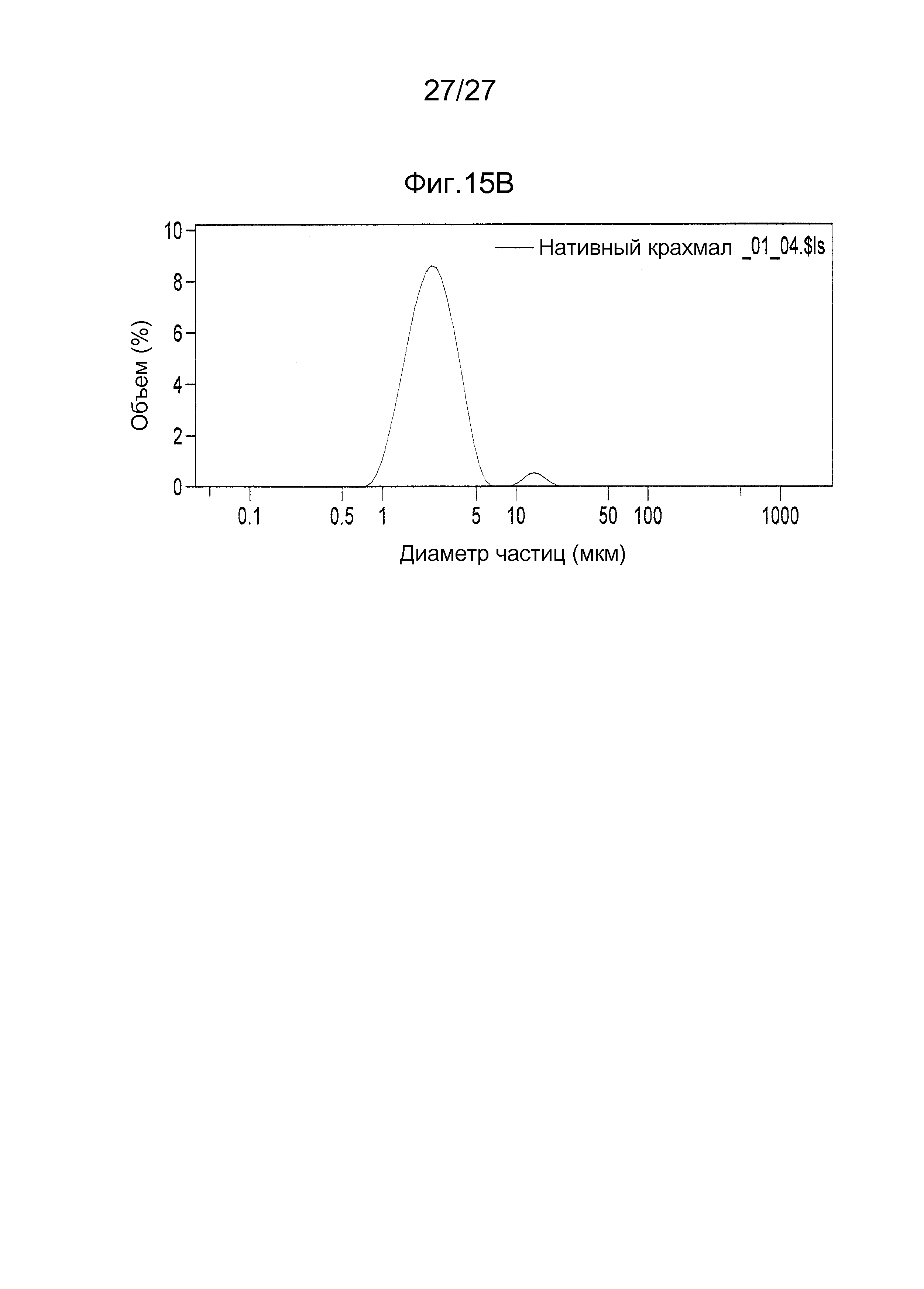

Фиг. 15B представляет анализ размера частиц крахмала AMIOCA® после микронизации.

Подробное описание

В одном аспекте настоящее изобретение предлагает микронизированный крахмал, у которого средний размер частиц составляет менее чем 5 мкм и степень полимеризации составляет более чем 100, причем данный микронизированный крахмал проявляет, по меньшей мере, 20% кристалличности основного гранулированного крахмала.

В одном варианте осуществления микронизированный крахмал изготавливают обработкой основного гранулированного крахмала таким способом, чтобы получить микронизированный крахмал, у которого средний размер частиц, по меньшей мере, на 20% меньше, чем средний размер частиц основного гранулированного крахмала.

В одном варианте осуществления микронизированный крахмал проявляет, по меньшей мере, 40% кристалличности основного гранулированного крахмала.

В одном варианте осуществления микронизированный крахмал проявляет не более чем 90% кристалличности основного гранулированного крахмала.

В одном варианте осуществления основной гранулированный крахмал представляет собой зерновой крахмал.

В одном варианте осуществления основной гранулированный крахмал представляет собой кукурузный крахмал.

В одном варианте осуществления энтальпия плавления микронизированного крахмала составляет, по меньшей мере, 50% энтальпии плавления основного гранулированного крахмала.

В одном варианте осуществления температура желатинизации микронизированного крахмала не более чем на 16°C отличается от температуры желатинизации основного гранулированного крахмала.

В одном варианте осуществления максимальная вязкость микронизированного крахмала составляет не более чем 90% максимальной вязкости основного гранулированного крахмала.

В одном варианте осуществления степень полимеризации микронизированного крахмала составляет более чем 1000.

В одном варианте осуществления степень полимеризации микронизированного крахмала составляет более чем 10000.

В одном аспекте настоящее изобретение предлагает таблетку, включающую микронизированный крахмал, у которого средний размер частиц составляет менее чем 5 мкм, где микронизированный крахмал проявляет, по меньшей мере, 20% кристалличности основного гранулированного крахмала, и, по меньшей мере, еще один фармацевтически приемлемый ингредиент.

В одном варианте осуществления таблетку отличает прочность при раздавливании, составляющая, по меньшей мере, 20 кПа при давлении сжатия 3000 фунтов на кв. дюйм (20,68 МПа), в случае таблетки, состоящей только из крахмала.

В одном аспекте настоящее изобретение предлагает способ уменьшения размера частиц крахмала, включающий следующие стадии:

a) дегидратация основного гранулированного крахмала до содержания влаги, составляющего менее чем 5 мас. %, и

b) микронизация дегидратированного основного гранулированного крахмала в среде, содержащей менее чем 5 об.% кислорода, в результате чего получается микронизированный крахмал;

где микронизированный крахмал имеет содержание влаги, составляющее не более чем 5% по отношению к массе основного гранулированного крахмала;

где микронизированный крахмал имеет средний размер частиц, составляющий менее чем 5 мкм;

где степень полимеризации микронизированного крахмала составляет более чем 100; и

где микронизированный крахмал проявляет, по меньшей мере, 20% кристалличности основного гранулированного крахмала.

В одном варианте осуществления среда, содержащая менее чем 5 об.% кислорода, состоит из инертного газа.

Крахмал согласно настоящему изобретению микронизируют, чтобы в результате этого получить продукт по изобретению.

Микронизацию можно осуществлять любым известным специалисту в данной области техники способом уменьшения размера частиц, таким как (в качестве примера и без ограничения) шаровая микронизация; средовая микронизация; струйная микронизация в псевдоожиженном слое; спиральная струйная микронизация; микронизация воздушной классификацией; универсальная стержневая микронизация; микронизация молотом и ситом; микронизация истиранием; конусная микронизация; и/или гранулирование. Один пример способа микронизации представляет собой струйное измельчение в псевдоожиженном слое. Один пример такого устройства представляет собой струйную мельницу с псевдоожиженным слоем Hosokawa™ 100 AFG.

В одном варианте осуществления основной гранулированный крахмал дегидратируют и затем микронизируют в соответствующих условиях, таким образом, чтобы любой оставшейся влаги в основном гранулированном крахмале было недостаточно для желатинизации крахмала. В еще одном варианте осуществления основной гранулированный крахмал дегидратируют до и/или в ходе процесса микронизации, таким образом, чтобы любой оставшейся влаги в основном гранулированном крахмале было недостаточно для желатинизации крахмала в ходе микронизации. В еще одном варианте осуществления основной гранулированный крахмал частично дегидратируют и затем дополнительно дегидратируют в ходе процесса микронизации, таким образом, чтобы любой оставшейся влаги в основном гранулированном крахмале было недостаточно для желатинизации крахмала. В еще одном варианте осуществления основной гранулированный крахмал дегидратируют в ходе процесса микронизации при использовании продувки газом для вытеснения влаги, содержащейся в основном гранулированном крахмале, в соответствующих условиях, таким образом, чтобы любой оставшейся влаги в основном гранулированном крахмале было недостаточно для желатинизации крахмала. В еще одном варианте осуществления основной гранулированный крахмал частично дегидратируют и затем дополнительно дегидратируют в ходе процесса микронизации при использовании продувки инертным газом для вытеснения влаги, содержащейся в основном гранулированном крахмале, в соответствующих условиях, таким образом, чтобы любой оставшейся влаги в основном гранулированном крахмале было недостаточно для желатинизации крахмала. В еще одном варианте осуществления основной гранулированный крахмал микронизируют без предварительной дегидратации основного гранулированного крахмала и при использовании продувки инертным газом для вытеснения влаги, содержащейся в основном гранулированном крахмале.

В одном варианте осуществления продувку инертным газом используют в ходе микронизации для создания и поддержания среды, содержащей менее чем 5 об.% кислорода. В еще одном варианте осуществления можно использовать любой тип газа в ходе микронизации. Такие инертные газы включают, но не ограничиваются этим, азот, диоксид углерода, аргон или гелий. В еще одном варианте осуществления сухой газ имеет температуру конденсации воды, составляющую приблизительно -45°C. В еще одном варианте осуществления сухой газ имеет температуру конденсации воды, составляющую приблизительно -65°C. В еще одном варианте осуществления сухой газ имеет содержание воды менее чем 6 частей на миллион. В еще одном варианте осуществления сухой газ имеет содержание воды менее чем 1 частей на миллион.

В одном варианте осуществления основной гранулированный крахмал микронизируют, используя струйную мельницу с псевдоожиженным слоем, в среде, содержащей менее чем 5 об.% кислорода. В еще одном варианте осуществления дегидратацию и/или продувку инертным газом используют до и/или в ходе микронизации, таким образом, чтобы удалить существенную часть влаги, содержащейся в крахмале. В еще одном варианте осуществления дегидратацию и/или продувку инертным газом используют до и/или в ходе микронизации, таким образом, чтобы получить микронизированный крахмал, в котором содержание влаги составляет не более чем приблизительно 6%, немедленно после микронизации. В еще одном варианте осуществления дегидратацию и/или продувку инертным газом используют до и/или в ходе микронизации, таким образом, чтобы получить микронизированный крахмал, в котором содержание влаги составляет не более чем приблизительно 5 мас. %, перед поглощением влаги окружающей среды. В еще одном варианте осуществления дегидратацию и/или продувку инертным газом используют до и/или в ходе микронизации, таким образом, чтобы получить микронизированный крахмал, в котором содержание влаги составляет не более чем приблизительно 4%, перед поглощением влаги окружающей среды. В еще одном варианте осуществления дегидратацию и/или продувку инертным газом используют до и/или в ходе микронизации, таким образом, чтобы получить микронизированный крахмал, в котором содержание влаги составляет не более чем приблизительно 3%, перед поглощением влаги окружающей среды. В еще одном варианте осуществления дегидратацию и/или продувку инертным газом используют до и/или в ходе микронизации, таким образом, чтобы получить микронизированный крахмал, в котором содержание влаги составляет не более чем приблизительно 2%, перед поглощением влаги окружающей среды. В еще одном варианте осуществления дегидратацию и/или продувку инертным газом используют до и/или в ходе микронизации, таким образом, чтобы получить микронизированный крахмал, в котором содержание влаги составляет не более чем приблизительно 1%, перед поглощением влаги окружающей среды.

Фиг. 1A, фиг. 1B и фиг. 1C (крахмал AMIOCA®), фиг. 2A, фиг. 2B и фиг. 2C (крахмал HYLON® VII), и фиг. 3A, фиг. 3B и фиг. 3C (крахмал MELOJEL®), а также сопровождающие примеры 1 и 13 представляют и описывают основные гранулированные крахмалы и микронизированные крахмалы, изготовленные в соответствии с обсуждаемыми выше процедурами микронизации.

В одном варианте осуществления любой крахмал может быть подходящим для использования в качестве основного гранулированного крахмала в настоящем изобретении, и его можно производить из любого источника нативного крахмала. Нативный крахмал для использования в настоящем изобретении представляет собой крахмал в таком виде, в котором он находится в природе. Кроме того, подходящими являются крахмалы, произведенные из растений, выведенных стандартными способами растениеводства, включая межсортовое скрещивание, перемещение участков хромосом, инверсию, трансформацию или любой другой способ генной или хромосомной технологии, включая соответствующие варианты. Кроме того, крахмал, произведенный из растений, выращенных в результате искусственных мутаций и вариаций вышеупомянутого родового состава, который можно изготавливать, используя известные стандартные способы мутационного растениеводства, также является подходящим в настоящем изобретении. Типичные источники крахмала представляют собой зерна, клубни, корни, бобы или плоды. Источником нативного крахмала может служить любой вид растений, в том числе, без ограничения, кукуруза, горох, картофель, сладкий картофель, банан, ячмень, пшеница, рис, саго, овес, амарант, тапиока (маниока), маранта, канна, сорго, а также соответствующие растения, имеющие восковую спелость или высокое содержание амилозы. При использовании в настоящем документе термин «восковой» означает крахмал, содержащий, по меньшей мере, приблизительно 90 мас. %, в одном варианте осуществления, по меньшей мере, 95 мас. %, в одном варианте осуществления, по меньшей мере, 98 мас. %, в одном варианте осуществления, по меньшей мере, 99 мас. % амилопектина, и термин «высокоамилозный» означает крахмал, содержащий, по меньшей мере, приблизительно 40 мас. %, в одном варианте осуществления, по меньшей мере, 50 мас. %, в одном варианте осуществления, по меньшей мере, 70 мас. %, в одном варианте осуществления, по меньшей мере, 80 мас. % амилозы. В одном аспекте настоящего изобретения используют содержащий амилозу крахмал, выделенный из зерен зерновых растений, таких как кукуруза. В еще одном аспекте настоящего изобретения используют смеси крахмалов, такие как смесь кукурузного крахмала и высокоамилозного кукурузного крахмала.

Основной крахмал может представлять собой нативный крахмал или модифицированный нативный крахмал, полученный в результате любой обработки. Один пример такого основного крахмала представляет собой крахмал AMIOCA®. Еще один пример такого основного крахмала представляет собой крахмал MELOJEL®. Еще один пример такого основного крахмала представляет собой крахмал HYLON® VII.

В одном варианте осуществления микронизированный крахмал модифицируют, используя любое число возможных процессов обработки. В еще одном варианте осуществления настоящего изобретения крахмал модифицируют путем конверсии. Способы конверсии хорошо известны в технике, например, см. раздел M.W. Rutenberg «Крахмал и его модификации» в «Справочнике водорастворимых камедей и смол», редактор R.L. Davidson, издательство McGraw Hill, Inc., Нью-Йорк, штат Нью-Йорк, 1980 г., с.. 22-36. В еще одном варианте осуществления настоящего изобретения крахмал подвергают химической модификации. Химически модифицированные крахмалы включают, без ограничения, сшитые крахмалы, ацетилированные крахмалы, этерифицированные органическими кислотами крахмалы, гидроксиэтилированные крахмалы, гидроксипропилированные крахмалы, фосфорилированные крахмалы, этерифицированные неорганическими кислотами крахмалы, катионогенные, анионогенные, неионогенные, силиконизированные крахмалы, цвиттерионные крахмалы, а также сукцинатные и замещенные сукцинатные производные крахмала. Такие модификации известны в технике, см. например, книгу «Модифицированные крахмалы: свойства и применения», редактор O.B. Wurzburg, издательство CRC Press, Бока-Ратон, штат Флорида, 1986 г. В еще одном варианте осуществления настоящего изобретения крахмал подвергают физической модификации. Физически модифицированные крахмалы, такие как термически ингибированные крахмалы, которые описали Chiu и др. в международной патентной заявке WO 95/04082 (A2), могут также оказаться подходящими для использования в настоящем изобретении. Физически модифицированный крахмалы также включают фракционированные крахмалы, в которых содержится повышенная доля амилозы. В еще одном варианте осуществления настоящего изобретения крахмал модифицируют, используя фермент, например, один или более ферментов, известных в технике, в том числе, без ограничения, альфа-амилаза, бета-амилаза, глюкоамилаза, мальтогеназа, изоамилаза или пуллуланаза.

В одном варианте осуществления средний размер частиц основного гранулированного крахмала составляет от приблизительно 5 мкм до приблизительно 200 мкм. В еще одном варианте осуществления средний размер частиц основного гранулированного крахмала составляет, по меньшей мере, приблизительно 5 мкм. В еще одном варианте осуществления средний размер частиц основного гранулированного крахмала составляет, по меньшей мере, приблизительно 10 мкм. В еще одном варианте осуществления средний размер частиц основного гранулированного крахмала составляет от приблизительно 5 мкм до приблизительно 20 мкм. В еще одном варианте осуществления средний размер частиц основного гранулированного крахмала составляет от приблизительно 5 мкм до приблизительно 100 мкм. В еще одном варианте осуществления средний размер частиц микронизированного гранулированного крахмала составляет от приблизительно 2 мкм до приблизительно 4 мкм. В еще одном варианте осуществления средний размер частиц микронизированного крахмала составляет менее чем приблизительно 3 мкм. В еще одном варианте осуществления средний размер частиц микронизированного крахмала составляет менее чем приблизительно 2 мкм. В еще одном варианте осуществления средний размер частиц микронизированного крахмала составляет менее чем приблизительно 1 мкм.

В одном варианте осуществления степень полимеризации микронизированного крахмала составляет более чем 100. В еще одном варианте осуществления степень полимеризации микронизированного крахмала составляет более чем 500. В еще одном варианте осуществления степень полимеризации микронизированного крахмала составляет более чем 1000. В еще одном варианте осуществления степень полимеризации микронизированного крахмала составляет более чем 5000. В еще одном варианте осуществления степень полимеризации микронизированного крахмала составляет более чем 10000. В еще одном варианте осуществления степень полимеризации микронизированного крахмала составляет более чем 50000.

В одном варианте осуществления средний размер частиц микронизированного крахмала составляет от приблизительно 10% до приблизительно 90% среднего размера частиц основного гранулированного крахмала. В еще одном варианте осуществления средний размер частиц микронизированного крахмала составляет от приблизительно 20% до приблизительно 80% среднего размера частиц основного гранулированного крахмала. В еще одном варианте осуществления средний размер частиц микронизированного крахмала меньше, чем средний размер частиц основного гранулированного крахмала, и разность составляет от приблизительно 30% до приблизительно 70%. В еще одном варианте осуществления средний размер частиц микронизированного крахмала меньше, чем средний размер частиц основного гранулированного крахмала, и разность составляет от приблизительно 40% до приблизительно 60%. В еще одном варианте осуществления средний размер частиц микронизированного крахмала составляет не более чем приблизительно 90% среднего размера частиц основного гранулированного крахмала. В еще одном варианте осуществления средний размер частиц микронизированного крахмала составляет не более чем приблизительно 80% среднего размера частиц основного гранулированного крахмала. В еще одном варианте осуществления средний размер частиц микронизированного крахмала составляет не более чем приблизительно 70% среднего размера частиц основного гранулированного крахмала. В еще одном варианте осуществления средний размер частиц микронизированного крахмала составляет не более чем приблизительно 60% среднего размера частиц основного гранулированного крахмала. В еще одном варианте осуществления средний размер частиц микронизированного крахмала составляет не более чем приблизительно 50% среднего размера частиц основного гранулированного крахмала. В еще одном варианте осуществления средний размер частиц микронизированного крахмала составляет не более чем приблизительно 40% среднего размера частиц основного гранулированного крахмала. В еще одном варианте осуществления средний размер частиц микронизированного крахмала составляет не более чем приблизительно 30% среднего размера частиц основного гранулированного крахмала. В еще одном варианте осуществления средний размер частиц микронизированного крахмала составляет не более чем приблизительно 20% среднего размера частиц основного гранулированного крахмала. В еще одном варианте осуществления средний размер частиц микронизированного крахмала составляет не более чем приблизительно 10% среднего размера частиц основного гранулированного крахмала.

В одном варианте осуществления микронизированный крахмал проявляет, по меньшей мере, 90% кристалличности основного гранулированного крахмала. В еще одном варианте осуществления микронизированный крахмал проявляет, по меньшей мере, 80% кристалличности основного гранулированного крахмала. В еще одном варианте осуществления микронизированный крахмал проявляет, по меньшей мере, 70% кристалличности основного гранулированного крахмала. В одном варианте осуществления микронизированный крахмал проявляет, по меньшей мере, 60% кристалличности основного гранулированного крахмала. В одном варианте осуществления микронизированный крахмал проявляет, по меньшей мере, 50% кристалличности основного гранулированного крахмала. В одном варианте осуществления микронизированный крахмал сохраняет от 50% до 90% кристалличности основного гранулированного крахмала. В одном варианте осуществления микронизированный крахмал сохраняет от 70% до 90% кристалличности основного гранулированного крахмала. В одном варианте осуществления микронизированный крахмал сохраняет от 50% до 80% кристалличности основного гранулированного крахмала.

В одном варианте осуществления сохранение кристалличности основного гранулированного крахмала в микронизированном крахмале определяют методом рентгеновской дифракции. В еще одном варианте осуществления температура желатинизации микронизированного крахмала ниже температуры желатинизации основного гранулированного крахмала не более чем на 15°С.

В одном варианте осуществления энтальпия плавления (ΔН) микронизированного крахмала составляет не менее чем приблизительно 50% энтальпии плавления (ΔН) основного гранулированного крахмала. В еще одном варианте осуществления энтальпия плавления (ΔН) микронизированного крахмала составляет не менее чем приблизительно 70% энтальпии плавления (ΔН) основного гранулированного крахмала. В еще одном варианте осуществления энтальпия плавления (ΔН) микронизированного крахмала составляет не менее чем приблизительно 80% энтальпии плавления (ΔH) основного гранулированного крахмала. В одном варианте осуществления энтальпия плавления (ΔH) микронизированного крахмала составляет не менее чем приблизительно 90% энтальпии плавления (ΔH) основного гранулированного крахмала.

Крахмальную композицию можно использовать в качестве вспомогательного материала в твердых дозированных формах, включающих, без ограничения, капсулы, таблетки в оболочке и таблетки. Размер частиц и содержание влаги микронизированной крахмальной композиции будут влиять на текучесть, плотность, сжимаемость, связующую способность и свойства при раздроблении. Крахмальную композицию можно включать в твердую дозированную форму, используя способы, известные в технике.

В одном варианте осуществления крахмальную композицию смешивают с активным ингредиентом и помещают в капсулу. В еще одном варианте осуществления микронизированную крахмальную композицию внедряют, используя непосредственное сжатие.

Микронизированную крахмальную композицию можно использовать в качестве фармацевтического вспомогательного материала, такого как связующий материал, дезинтегрирующий материал, наполнитель, или она может служить для множества целей, использующих любое сочетание данных функциональных качеств (например, в качестве связующего и дезинтегрирующего материала). В одном варианте осуществления микронизированный крахмал согласно настоящему изобретению используют для изготовления лечебных продуктов питания и в качестве источника для их обогащения волокнами. В еще одном варианте осуществления микронизированный крахмал согласно настоящему изобретению используют для изготовления лечебных продуктов питания, и материал согласно настоящему изобретению может характеризовать преобладание микронизированного крахмала, у которого размер частиц составляет от 1 мкм до 5 мкм. В еще одном варианте осуществления микронизированный крахмал согласно настоящему изобретению можно использовать для обеспечения ощущения гладкости во рту и желательной текстуры для лечебных продуктов питания. В еще одном варианте осуществления микронизированный крахмал согласно настоящему изобретению можно использовать для образования коллоидной (сливочной) системы в отношении лечебных продуктов питания, которые не образуют осадка в течение многих часов. В еще одном варианте осуществления микронизированный крахмал согласно настоящему изобретению можно использовать для образования коллоидной (сливочной) системы, которая может сохраняться в течение ночи без разделения фаз. В еще одном варианте осуществления микронизированный крахмал согласно настоящему изобретению можно использовать в качестве заменителя жира. В одном варианте осуществления микронизированный крахмал согласно настоящему изобретению можно использовать в качестве загустителя. В одном варианте осуществления микронизированный крахмал согласно настоящему изобретению можно использовать в качестве модификатора реологических свойств. В одном варианте осуществления микронизированный крахмал согласно настоящему изобретению можно использовать в качестве компонента коллоидной системы. В одном варианте осуществления микронизированный крахмал согласно настоящему изобретению можно использовать в качестве заменителя микрокристаллической целлюлозы (MCC) как связующий материал или, в ином качестве, как фармацевтический вспомогательный материал.

Определения

Следующие определения используют в связи с настоящим изобретением, если иное условие не определяется контекстом. Все части и процентные доли приведены в массовом отношении, и все температуры выражены в градусах Цельсия (°C), если не определены другие условия. Все процентные доли приведены в виде соотношения двух масс. Если не определены другие условия, все процентные соотношения в настоящем документе выражены в виде соотношения двух масс. Материалы Drierite® представляют собой высушивающие материалы, изготовленные из безводного сульфата кальция (гипса). Некоторые виды этих материалов содержат 3% хлорида кобальта(II) в качестве чувствительного к влаге цветного индикатора, который показывает истощение активности материала. Drierite® представляет собой зарегистрированный товарный знак фирмы W.A. Hammond Drierite Co., Ltd. (Ксения, штат Огайо).

Термин «средний размер частиц» означает средний размер частиц композиции, содержащей множество частиц, который определяют по дифференциалу интенсивности поляризации в сочетании с электрическим светорассеянием, в соответствии с примером 8 настоящего изобретения.

Термин «основной крахмал» означает крахмал, который получают из того же растительного источника, как соответствующий микронизированный крахмал, и который обрабатывают таким же образом, но без уменьшения среднего размера частиц.

Термин «прочность при раздавливании» означает усилие, необходимое для раздавливания дозированной формы, в соответствии с примером 10 настоящего изобретения.

Термин «измельчение» означает способ уменьшения среднего размера частиц материала.

Термин «давление сжатия» означает давление, используемое для сжатия образца в форме таблетки и измеряемое в ньютонах (Н).

Термин «кристалличность» означает степень структурной упорядоченности твердого материала. Многие материалы можно изготавливать таким образом, что получается смесь кристаллических и аморфных областей. В таких случаях кристалличность обычно определяется как процентная доля объема материала, который является кристаллическим. Кристалличность можно измерять методом рентгеновской дифракции. Процентная доля кристалличности определяется методом рентгеновской дифракции в соответствии с примером 3 настоящего изобретения.

Термин «степень полимеризации» (DP) означает число звеньев D-ангидроглюкозы в молекуле крахмала.

Термин «дегидратация крахмала до содержания влаги» означает уменьшение содержание влаги в крахмале.

Термин «желатинизированный» означает, что крахмал больше не представляет собой гранулированный крахмал согласно определению в настоящем документе.

Термин «температура желатинизации» означает температуру начала желатинизации, измеряемую в соответствии с примером 6 настоящего изобретения.

Термин «гранулированный крахмал» означает сырой не подвергнутый варке крахмал, т.е. крахмал в его естественной форме, которая содержится в крупах, клубнях или зернах. Крахмал образуется в растениях в форме мельчайших гранул, которые не растворяются в воде. Эти гранулы сохраняются в крахмалах при температурах ниже температуры начала желатинизации. При помещении в холодную воду гранулы способны абсорбировать небольшое количество жидкости. При температурах до 50°C-70°C набухание является обратимым, причем степень обратимости зависит от конкретного крахмала. При более высоких температурах начинается необратимое набухание, называемое термином «желатинизация».

Термин «энтальпия плавления» (ΔH) означает количество тепла, которое требуется для превращения единицы массы твердого вещества при его температуре плавления в жидкость без увеличения температуры, и которое определяют, используя метод дифференциальной сканирующей калориметрии в соответствии с примером 6 настоящего изобретения.

Термин «микронизированный» означает измельченный таким образом, что уменьшается средний размер частиц твердого материала. Как правило, термин «микронизация» используют, когда диаметр получаемых частиц составляет лишь несколько микрометров (мкм). Микронизацию можно осуществлять, используя способы, включающие, но не ограничивающиеся этим, струйный помол, помол жемчужинами, гомогенизация при высоком давлении, способ быстрого расширения сверхкритических растворов (RESS), способ сверхкритического антирастворителя (SAS) или способ получения частиц из насыщенных газом растворов (PGSS).

Термин «содержание влаги» означает содержание влаги, измеряемое в соответствии с примером 2 настоящего изобретения.

Термин «практически не содержащая кислорода среда» означает окружающую среду, содержащую менее чем приблизительно 5 об.% кислорода.

Определенные конкретные аспекты и варианты осуществления настоящего изобретения разъясняются более подробно в отношении следующих примеров, которые представлены исключительно для иллюстративных целей, и их не следует истолковывать в качестве ограничивающих объем настоящего изобретения каким-либо образом.

Примеры

Пример 1A. Изготовление измельченного в сухом состоянии микронизированного крахмала. Основной гранулированный крахмал дегидратировали перед микронизацией основного гранулированного крахмала до содержания влаги, составляющего менее чем приблизительно 5 мас. %. Основной гранулированный крахмал вручную загружали в бункер, который направляет материал в измельчительную камеру посредством шнекового питателя. Основной гранулированный крахмал измельчали в условиях практического отсутствия кислорода, созданных за счет продувки мельницы инертным газом в ходе процесса микронизации для вытеснения избыточной влаги. Основной гранулированный крахмал измельчали, используя струйную мельницу с кипящим слоем Hosokawa® 100 AFG емкостью 20 фунтов (9080 г), таким образом, чтобы, в результате получить микронизированный основной гранулированный крахмал.

1B. Дегидратация и микронизация основного гранулированного крахмала таким образом, чтобы любой оставшейся влаги в основном гранулированном крахмале было недостаточно для желатинизации крахмала. Основной гранулированный крахмал дегидратировали до содержания влаги, составляющего менее чем приблизительно 5 мас. % перед микронизацией. Дегидратированный основной гранулированный крахмал затем измельчали, используя струйную мельницу с кипящим слоем Hosokawa® 100 AFG емкостью 20 фунтов (9080 г), таким образом, чтобы в результате получить микронизированный основной гранулированный крахмал, используя газообразный азот для создания в мельнице условий практического отсутствия кислорода в ходе процесса микронизации, чтобы вытеснить избыточную влагу.

1C. Дегидратация основного гранулированного крахмала в ходе процесса микронизации таким образом, что любой оставшейся влаги в основном гранулированном крахмале недостаточно для желатинизации крахмала. Основной гранулированный крахмал измельчали, используя струйную мельницу с кипящим слоем Hosokawa® 100 AFG емкостью 20 фунтов (9080 г), таким образом, чтобы в результате получить микронизированный основной гранулированный крахмал. Основной гранулированный крахмал не дегидратировали перед стадией микронизации.

1D. Частичная дегидратация основного гранулированного крахмала и затем дополнительная дегидратация в ходе процесса микронизации таким образом, что любой оставшейся влаги в основном гранулированном крахмале недостаточно для желатинизации крахмала. Основной гранулированный крахмал частично дегидратировали перед микронизацией, получая основной гранулированный крахмал, в котором содержание влаги составляло менее чем приблизительно 5 мас. %. Дегидратированный основной гранулированный крахмал затем измельчали, используя струйную мельницу с кипящим слоем Hosokawa® 100 AFG емкостью 20 фунтов (9080 г), таким образом, чтобы в результате получить микронизированный основной гранулированный крахмал. Азот использовали для создания в мельнице условий практического отсутствия кислорода в ходе процесса микронизации, чтобы вытеснить избыточную влагу.

1E. Дегидратация основного гранулированного крахмала в ходе процесса микронизации при использовании продувки инертным газом для вытеснения влаги, содержащейся в основном гранулированном крахмале, таким образом, что любой оставшейся влаги в основном гранулированном крахмале недостаточно для желатинизации крахмала в результате нагревания крахмала (с помощью трения и/или других средств) в ходе процесса микронизации. Азот использовали для создания в струйной мельнице с кипящим слоем Hosokawa® 100 AFG емкостью 20 фунтов (9080 г) условий практического отсутствия кислорода в ходе процесса микронизации, чтобы вытеснить избыточную влагу.

1F. Сушка в печи основного гранулированного крахмала перед микронизацией без использования последующей продувки инертным газом для вытеснения влаги, содержащейся в основном гранулированном крахмале. Основной гранулированный крахмал дегидратировали перед микронизацией, получая основной гранулированный крахмал, в котором содержание влаги составляло менее чем приблизительно 5 мас. %. Дегидратированный основной гранулированный крахмал с низким содержанием влаги затем измельчали, используя струйную мельницу с кипящим слоем Hosokawa® 100 AFG емкостью 20 фунтов (9080 г), таким образом, чтобы в результате получить микронизированный основной гранулированный крахмал.

Пример 2. Определение и измерение содержания влаги в микронизированном крахмале. Содержание влаги в образце крахмала или декстрина определяли нагреванием известного количества образца в течение 4-6 часов при 130±2°C в гравитационной конвекционной печи. С помощью печи можно осуществлять определение содержания влаги в большинстве продуктов на основе крахмала и декстрина. В данном способе измеряют количество летучих веществ, испаряющихся после нагревания. Для целей данного исследования считали, что эти летучие вещества представляют собой воду. Данный способ также называется определением потери массы при высушивании. Требуемое оборудование включает следующие предметы: (1) аналитические весы, имеющие точность 0,0001 г; (2) алюминиевые контейнеры с крышками для определения влаги, приблизительный размер 15 мм (Fisher Scientific #08-722 или эквивалентные); (3) гравитационная конвекционная печь, выдерживаемая при 130±2°C; (4) эксикаторы, содержащие высушивающий материал Drierite® с индикатором (безводный CaSO4) или другой подходящий высушивающий материал; (5) тигельные щипцы общего назначения, приблизительный размер 9 дюймов (22,86 см); (6) небольшая лабораторная лопатка или ложка. Несколько алюминиевых контейнеров для взвешивания выдерживали в печи при 130±2°C в течение 2-3 часов (верхние и нижние части каждого контейнера для взвешивания нумеровали перед выдерживанием). С помощью щипцов выдержанные алюминиевые контейнеры для взвешивания затем извлекали из печи и помещали в эксикаторы, содержащие подходящий высушивающий материал. Выдержанные алюминиевые контейнеры для взвешивания оставляли для охлаждения в течение 30-60 минут. В двух параллельных измерениях, используя аналитические весы, определяли массу высушенных в печи алюминиевых контейнеров для взвешивания и крышек, которую записывали как «A». Часть образца массой от 4 до 5 г переносили в контейнер для взвешивания. Контейнер немедленно закрывали и взвешивали. Эту массу записывали как «B». Контейнер без крышки выдерживали в печи при 130±2°C в течение 4-6 часов. Контейнер извлекали из печи, немедленно закрывали крышкой и помещали в эксикатор. Контейнер оставляли для охлаждения в течение 15-30 минут. Контейнер извлекали из эксикатора и точно взвешивали. Данную массу записывали как «C». Содержание влаги вычисляли и записывали с точностью до одного десятичного знака, используя следующее уравнение:

процентное содержание влаги=(100-(C-A)⋅100)/(B-A),

где

(B-A) представляет собой массу образца перед высушиванием;

(C-A) представляет собой массу остатка после высушивания в течение 4 часов.

В качестве альтернативы, продувку инертным газом можно вводить в процесс микронизации, таким образом, чтобы вытеснять влагу, содержащуюся в основном гранулированном крахмале, так что любой оставшейся влаги в основном гранулированном крахмале недостаточно для желатинизации крахмала. Содержание влаги в инертном газе до и после введения инертного газа в устройство для микронизации можно сравнивать, чтобы в результате определять степень, в которой уменьшилось содержание влаги в микронизированном крахмале при изготовлении микронизированного крахмала.

Пример 3. Измерение кристалличности микронизированного крахмала методом рентгеновской дифракции. Крахмалы исследовали методом порошковой рентгеновской дифракции. Рентгеновские дифрактограммы получали, используя рентгеновский дифрактометр Rigaku Miniflex, оборудованный запаянной рентгеновской трубкой, производящей излучение CuKα (λ=1,5418

Пример 4. Измерение кристалличности микронизированного крахмала методом сохранения двойного лучепреломления. Морфологию этой частично предварительно желатинизированной крахмальной композиции наблюдали, используя сканирующий электронный микроскоп (SEM) (фиг. 1A-3C) и рентгеновский дифрактометр (фиг. 4-6). Для микроскопического анализа получали однородную водную дисперсию, содержащую приблизительно 0,5% порошка крахмала, и наблюдали ее под микроскопом в обычном свете и поляризованном свете. Для анализа методом SEM образцы устанавливали и покрывали золотом в вакууме. Анализ методом SEM осуществляли при 15 кВ и токе пучка 2⋅10-10 A. Образец устанавливали на расстоянии 15 мм для получения изображения хорошего качества.

Пример 5. Измерение температуры желатинизации микронизированного крахмала. Мелкие частицы крахмала помещали между предметным стеклом и покровным стеклом, и образец нагревали и охлаждали в процессе исследования его кристаллической структуры. Небольшое количество крахмала диспергировали в деионизированной воде, помещали на предметное стекло и покрывали покровным стеклом. Этот образец затем нагревали от комнатной температуры до 100°C при скорости 5°C/мин, используя нагревательный столик Mettler в сочетании с микроскопом Olympus в поляризованном свете, снабженным длиннофокусным объективом. Изображения снимали с определенными интервалами в течение эксперимента, чтобы фиксировать изменение гранул крахмала в процессе нагревания образца. Температуру желатинизации определяли, наблюдая набухание гранул крахмала. Так получали температурный интервал от начала желатинизации, где впервые обнаруживали набухание гранул, до завершения желатинизации, когда больше не наблюдалось набухание гранул.

Пример 6. Измерение теплоты (энтальпии) по температуре микронизированного крахмала. Измерения методом дифференциальной сканирующей калориметрии (DSC) осуществляли, используя калориметр DSC-7 фирмы Perkin-Elmer (Норуолк, штат Коннектикут, США). Прибор калибровали с помощью индия. Изготавливали образцы, содержащие приблизительно 10 мг крахмала при соотношении крахмала и воды, составляющем 1:3, которые нагревали при скорости 10°C/мин от 50°C до 160°C. Пустой контейнер из нержавеющей стали использовали в качестве сравнительного образца.

Пример 7. Измерение максимальной вязкости крахмала с помощью вискозиметра Брабендера при нейтральном pH. Максимальную вязкость крахмала согласно настоящему изобретению определяли, используя вискоамилограф Брабендера. Смешивали 97,4 г крахмала и 389,6 г дистиллированной воды, и суспензию помещали в чашу вискоамилографа Брабендера. Суспензию нагревали от 25°C до 92°C при скорости 4°C/мин и выдерживали при 92°C в течение 20 минут. После этого суспензию охлаждали до 25°C при скорости 1,5°C/мин. Результаты представлены на фиг. 13.

Пример 8. Измерение размера частиц и распределения микронизированного крахмала. Размер частиц измеряли, используя лазерный дифракционный анализатор LS 13 230, изготовленный фирмой Beckman Coulter (Индианаполис, штат Индиана) в сочетании с технологией дифференциального анализа интенсивности поляризации (PIDS) и пакетом программного обеспечения, чтобы осуществлять динамические измерения размера частиц в интервале от 0,04 мкм до 2000 мкм. Согласно руководству программного обеспечения для обработки данных идентификационный номер измеряемого образца вводили в соответствующий оптический модуль выбранной для использования системы. Стадии автоматически осуществляли в такой последовательности: начало измерения, регулировка, измерение фона и измерение образца. Прибор подавал звуковой сигнал и показывал измерение образца при готовности принять образец. Разбавленный (содержащий приблизительно 1% твердых веществ) образец вводили каплями в резервуар для образцов и наблюдали изменение результатов измерений. Данным прибором измеряли интенсивность рассеяния светового луча частицами, в результате чего определяли соответствующую концентрацию образца. Когда определяли размер частиц без использования PIDS, надлежащим считали уровень светоблокировки от 8% до 12%. При использовании PIDS рекомендуется уровень светоблокировки от 40% до 60%. Использовали действительную часть показателя преломления 1,5.

Пример 9. Изготовление содержащих микронизированный крахмал таблеток. Композиции, содержащие активные ингредиенты, изготавливали для непосредственного сжатия. Активный ингредиент, крахмальную композицию и другие ингредиенты (за исключением смазочного материала) смешивали в течение 15 минут, используя смеситель-турбулизатор Willy A типа T2F от фирмы Badiofen AG Maschininfabrik (Швейцария). Смесь пропускали через сито, содержащее 40 ячеек на дюйм (размер отверстий 425 мкм), и использовали фракцию, проходящую через сито. Затем добавляли смазочный материал и смесь дополнительно перемешивали в течение приблизительно 1-2 минут. После перемешивания порошки хранили в воздухонепроницаемых контейнерах до изготовления из них таблеток. Использовали однотаблеточный пресс модели MTCM-1 от фирмы Globe Pharma. Таким способом изготавливали в качестве плацебо крахмальные таблетки (содержащие 100% крахмала). Однотаблеточный пресс оборудовали стандартным выпуклым пуансоном диаметром 1,11 см (7/16 дюйма) и соответствующей матрицей, навеску порошка массой 500 мг (точность взвешивания 1%) помещали в полость матрицы и прилагали усилие сжатия 13 кН. Время прессования составляло приблизительно от двух до трех секунд.

Пример 10. Определение прочности при раздавливании. Твердость таблеток, указанную как прочность таблетки при раздавливании, определяли для десяти изготовленных таблеток, используя устройство для испытания таблеток модели 6D от фирмы Pharmatron. Все таблетки изготавливали, используя по 600 мг порошка и однотаблеточный пресс модели MTCM-1 от фирмы Globe Pharma, Inc. при усилии сжатия 13,7 МПа и матрицу с диаметром полости 1/2 дюйма (1,27 см). Таблеточный пресс был снабжен пуансоном диаметром 1,27 см. Прочность таблеток при раздавливании измеряли, используя устройство для испытания таблеток модели 6D от фирмы Dr. Scheuniger Pharmatron AG (Швейцария). Для каждого образца испытывали по три таблетки.

Пример 11. Изготовление коллоидного раствора микронизированного крахмала. Микронизированный крахмал (приблизительно 5 г) постепенно добавляли в воду (100 г) при перемешивании с помощью мешалки в течение 5-15 минут. После полного диспергирования порошка микронизированного крахмала получали коллоидный раствор, который имел вид молока и ровную текстуру. Его использовали в качестве концентрированного коллоидного раствора. Приблизительно 10 мл концентрированного коллоидного раствора затем смешивали со 100 мл йогурта Yoplait® от фирмы General Mills (Миннеаполис, штат Миннесота), чтобы получить коллоидную дисперсию.

Пример 12. Определение устойчивости коллоидного раствора. Микронизированный крахмал (приблизительно 5 г) постепенно добавляли в воду (100 г) при перемешивании с помощью мешалки в течение 5-15 минут. После полного диспергирования порошка микронизированного крахмала получали коллоидный раствор, который имел вид молока и ровную текстуру. Его использовали в качестве концентрированного коллоидного раствора. Приблизительно 10 мл концентрированного коллоидного раствора затем смешивали со 100 мл йогурта Yoplait® от фирмы General Mills (Миннеаполис, штат Миннесота), чтобы получить коллоидную дисперсию. Используя микронизированный кукурузный крахмал Hi-maize®, микронизированный крахмал NOVELOSE® 330 или микронизированный крахмал NOVELOSE® 480HA, получали возможные волокнистые питательные композиции. Эти композиции исследовали и хранили в холодильнике при 4°C. Результаты показали, что композиции имели ровную текстуру и устойчиво сохраняли целостность и текстуру в течение пяти суток без разделения фаз, в то время как контрольные композиции, содержащие немикронизированные крахмалы, проявляли разделение фаз в течение ночи.

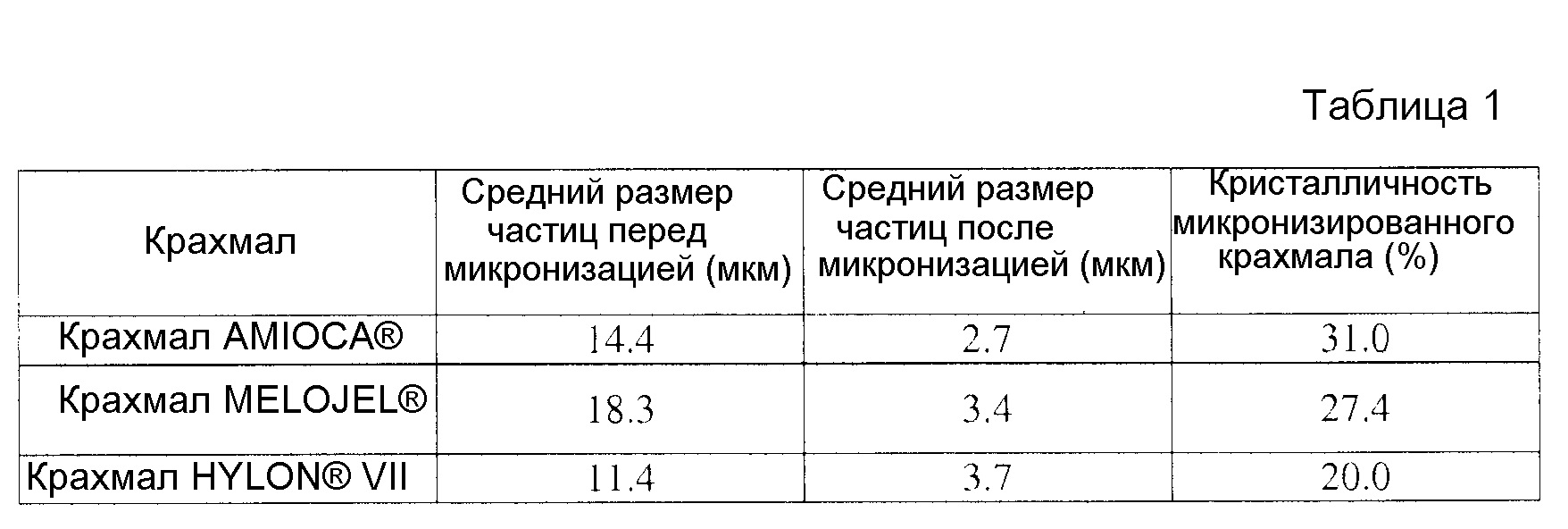

Пример 13. Изготовление микронизированного крахмала AMIOCA®, микронизированного товарного высокоамилозного кукурузного крахмала HYLON® VII или микронизированного крахмала из зубовидной кукурузы MELOJEL®. Сухой помол с помощью струйной мельницы с кипящим слоем 100 AFG емкостью 20 фунтов (9080 г) осуществляло Отделение фармацевтических изделий и продуктов питания фирмы Hosokawa Micron Powder Systems (Саммит, штат Нью-Джерси). Получали образцы крахмала AMIOCA®, крахмала HYLON® VII и крахмала MELOJEL® (FHI 0363). Каждый образец затем разделяли на «высушенный в печи» образец и «неизменный» образец. Высушенные в печи образцы крахмала AMIOCA®, крахмала HYLON® VII и крахмала MELOJEL® дегидратировали перед микронизацией. Неизменные образцы крахмала AMIOCA®, крахмала HYLON® VII и крахмала MELOJEL® не дегидратировали перед микронизацией. Каждый из шести образцов (высушенные в печи и неизменные образцы крахмала AMIOCA®, крахмала HYLON® VII и крахмала MELOJEL®) затем подвергали струйному помолу. Использовали достаточное количество сухого газообразного азота для поддержания практически не содержащей кислорода среды в процессе струйного помола и в то же время для вытеснения избыточной влаги, выделяющейся в процессе самого помола, в результате чего в существенной степени предотвращается желатинизация образцов крахмала в ходе процесса помола. Приведенная ниже таблица 1 кратко представляет информацию о размерах частиц и кристалличности (a) основного крахмала AMIOCA®, крахмала MELOJEL® и крахмала HYLON® VII; (b) неизменного подвергнутого струйному помолу крахмала AMIOCA®, крахмала MELOJEL® и крахмала HYLON® VII; и (c) высушенного в печи крахмала AMIOCA®, крахмала MELOJEL® и крахмала HYLON® VII.

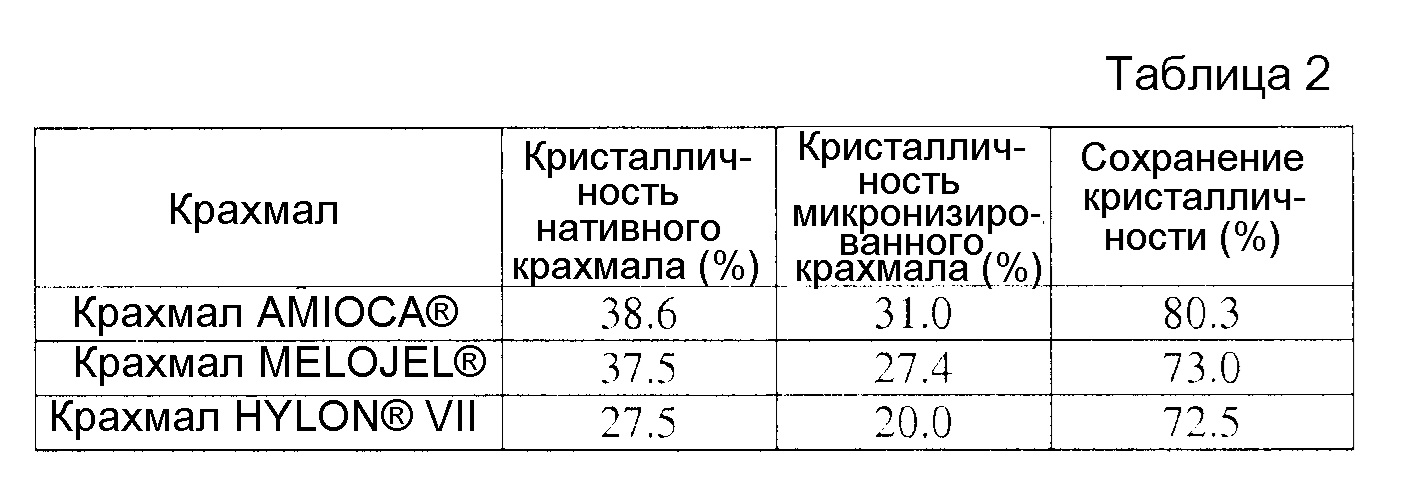

Пример 14. Сохранение кристалличности в микронизированных крахмалах по данным рентгеновского дифракционного анализа. При использовании аналитической процедуры примера 3 микронизированный крахмал AMIOCA® (фиг. 4), микронизированный крахмал HYLON® (фиг. 5) и микронизированный крахмал MELOJEL® (фиг. 6) сохраняют основную часть кристалличности гранулированных крахмалов, из которых они получены, причем использованные микронизированные крахмалы изготовлены в соответствии с примером 13. Краткие результаты анализа кристалличности представлены ниже в таблице 2.

Пример 15. Сохранение кристалличности в микронизированных крахмалах, измеренное по сохранению двойного лучепреломления. Сравнение фиг. 7A (основной гранулированный крахмал AMIOCA®) с фиг. 7B (микронизированный крахмал AMIOCA®); фиг. 8A (основной гранулированный крахмал HYLON® VII) с фиг. 8B (микронизированный крахмал HYLON® VII); и фиг. 9A (основной гранулированный крахмал MELOJEL®) с фиг. 9B (микронизированный крахмал MELOJEL®) демонстрирует, что микронизированные крахмалы сохраняют основную часть кристалличности гранулированных крахмалов, из которых они получены, согласно результатам анализа с использованием процедуры примера 4.

Пример 16. Температура желатинизации микронизированных крахмалов. Используя процедуру примера 5, определяли температуру желатинизации микронизированных крахмалов. Желатинизация микронизированного крахмала AMIOCA® начиналась приблизительно при 65°C, близко к температуре желатинизации (65°C) основного гранулированного крахмала AMIOCA®. Желатинизация микронизированного крахмала HYLON® VII начиналась приблизительно при 72°C, ниже температуры желатинизации (88°C) основного гранулированного крахмала HYLON® VII. Желатинизация микронизированного крахмала MELOJEL® начиналась приблизительно при 65°C, близко к температуре желатинизации (65°C) основного гранулированного крахмала MELOJEL®.

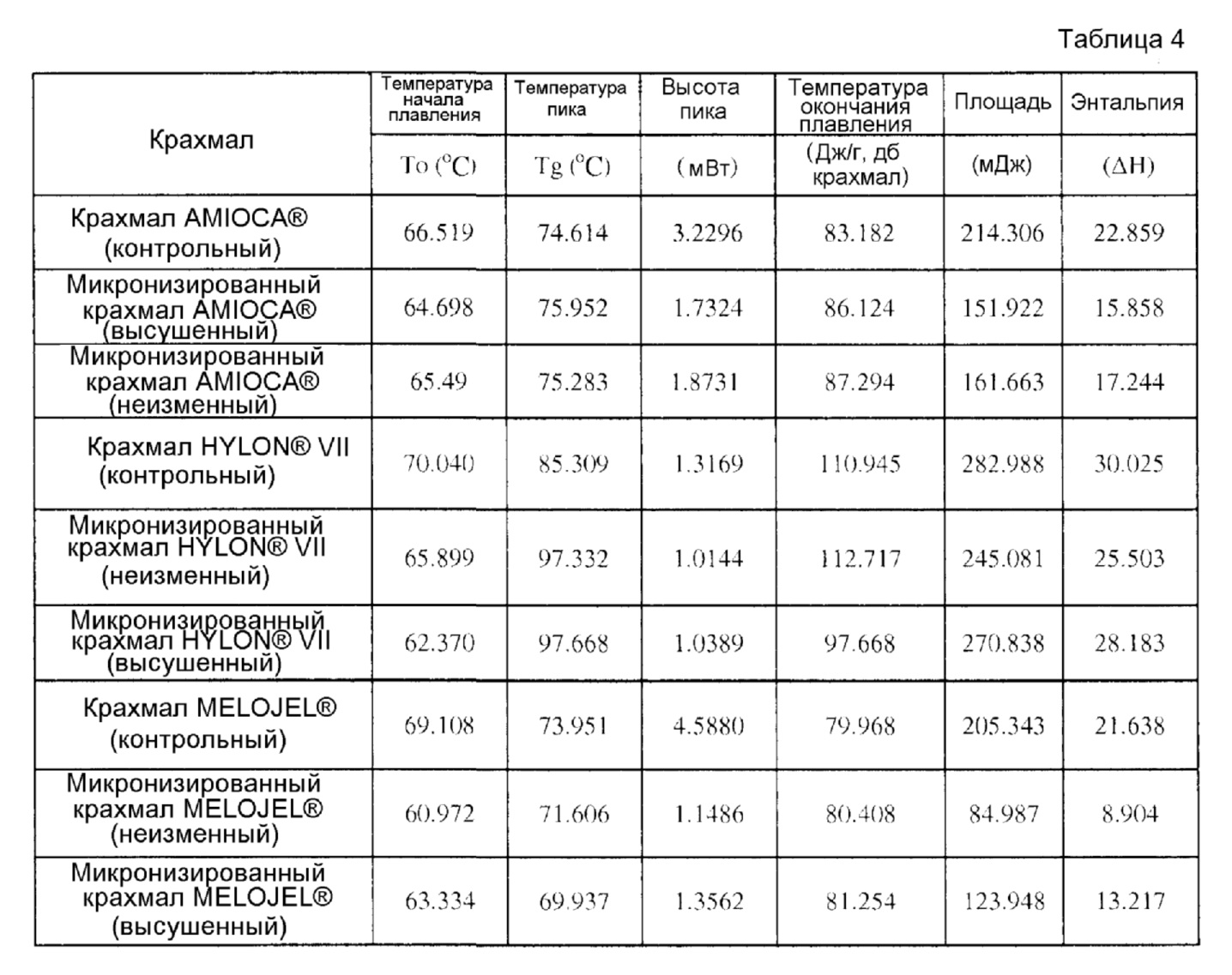

Пример 17. Энтальпия плавления микронизированных крахмалов. Используя процедуру, представленную выше в примере 6, измеряли энтальпию плавления микронизированных крахмалов. Эти данные также представлены на фиг. 10 (крахмал AMIOCA®), фиг. 11 (крахмал HYLON® VII) и фиг. 12 (крахмал MELOJEL®). Приведенная ниже таблица 4 демонстрирует, что микронизированные крахмалы, изготовленные в соответствии с примером 13, проявляют меньшую энтальпию плавления по сравнению с основными гранулированными крахмалами.

Пример 18. Измерение максимальной вязкости микронизированных крахмалов. Используя экспериментальную процедуру, изложенную выше в примере 7, определяли максимальную вязкость микронизированных крахмалов, изготовленных в соответствии с примером 13, как представлено на фиг. 13. Данный чертеж демонстрирует, что микронизированный крахмал AMIOCA® и крахмал MELOJEL® проявляют меньшую максимальную вязкость по сравнению с основными гранулированными крахмалами.

Пример 19. Размер частиц микронизированных крахмалов и распределение частиц по размеру. Используя результаты анализа размера частиц, представленные выше в примере 8, исследовали микронизированные крахмалы, полученные в примере 13. Результаты представлены в таблице 1 и на фиг. 15A, 15B и 15C. Порошок крахмала (приблизительно 0,1 г) помещали в сосуд объемом в 1 унцию (29,57 мл) и затем диспергировали при перемешивании в дистиллированной воде. После этого суспензию крахмала немедленно помещали в измерительную камеру прибора LS 13320. Определяли также размеры частиц порошка основного гранулированного крахмала. Приведенная ниже таблица 5 представляет средний и медианный размер, а также распределение по размеру частиц порошка различных основных гранулированных крахмалов.

Пример 20. Измерение прочности при раздавливании таблеток, содержащих микронизированный крахмал. Представленная ниже таблица 6 иллюстрирует результаты анализа содержания влаги и измерений прочности при раздавливании таблеток в соответствии с процедурой, изложенной выше в примерах 10 и 11. Микронизированные крахмалы, изготовленные в соответствии с примером 13, сравнивали с разнообразными промышленными стандартными материалами в виде таблеток (микрокристаллическая целлюлоза MCC AVICEL®, крахмал UNI-PURE® и т.д.) Ниже представлены результаты для изготовленных таблеток при использовании усилия сжатия, составляющего от 1000 до 3000 фунтов на кв. дюйм (от 6,89 до 20,68 МПа), причем они дополнительно проиллюстрированы на фиг. 14A, фиг. 14B и фиг. 14C.

Пример 21. Анализ устойчивости коллоидных растворов. Используя процедуры примеров 11 и 12, приготовили коллоидные растворы из микронизированных крахмалов примера 13. Микронизированный крахмал HYLON® VII показывал значительно увеличенную устойчивость в продукте ENSURE® от фирмы Abbott, в то время как основной гранулированный контрольный крахмал осаждался из продукта ENSURE® через 8 часов.

Пример 22. Измерение степени полимеризации (DP) микронизированных крахмалов. Характеристическую вязкость [η] растворов крахмала в смеси 90% диметилсульфоксида (DMSO) и воды измеряли при 23°C, используя U-образный капиллярный вискозиметр 200W298 от фирмы CANNON Instrument Co. Для вычисления [η] использовали уравнение Соломона-Сьюта (Solomon-Ciuta): [η]=[2ηsp-lnηr)]0,5/c. Уравнение Марка-Хаувинка (Mark-Houwink) задает соотношение между характеристической вязкостью [η] и молекулярной массой Mw: [η]=K(Mw)α, причем значение параметра K=0,59 в уравнении Марка-Хаувинка взято из статьи Millard и др., Cereal Chemistry, 1997 г., т. 74, №5, с. 687-691, где использованы методы светорассеяния для определения Mw. Значение параметра α=0,31 в уравнении Марка-Хаувинка соответствует компактной гидродинамической конформации крахмала. Степень полимеризации (DP) каждого крахмала вычисляли следующим образом: DP=(Mw-18)/162. Приведенная ниже таблица 7 иллюстрирует результаты определения Mw и DP, осуществленного в соответствии с данной процедурой. Микронизированные крахмалы изготавливали в соответствии с примером 13.

В тексте настоящей заявки содержатся ссылки на разнообразные публикации. Описания этих публикаций во всей своей полноте включены посредством ссылки в настоящую заявку, чтобы более полно описать состояние техники, насколько это известно специалистам в данной области техники, на дату описания настоящего изобретения и его заявления в виде данного документа.

Хотя выше проиллюстрированы и описаны конкретные варианты осуществления настоящего изобретения, специалистам в данной области техники должно быть очевидным, что можно осуществлять другие разнообразные изменения и модификации без отклонения от идеи и выхода за пределы объема настоящего изобретения. Таким образом, предусмотрено распространение данной заявки на все такие изменения и модификации, которые находятся в пределах объема настоящего изобретения.

Реферат

Изобретение относится к пищевой промышленности. Предложен микронизированный крахмал, у которого средний размер частиц составляет менее чем 5 мкм. Степень полимеризации составляет более чем 100. Причем данный микронизированный крахмал проявляет, по меньшей мере, 20% кристалличности основного гранулированного крахмала. Изобретение позволяет получить крахмал с улучшенными свойствами. 3 н. и 12 з.п. ф-лы, 27 ил., 7 табл., 22 пр.

Формула

Документы, цитированные в отчёте о поиске

Гранулы на основе крахмала и лактозы, способ их получения и таблетка, содержащая их

Комментарии