Способ изготовления тормозного горочного башмака - RU2744019C1

Код документа: RU2744019C1

Чертежи

Описание

Изобретение относится к области машиностроения и металлургии, в частности оптимизации химического состава стали для полоза и колодки, сборке и последующему термическому упрочнению башмака тормозного горочного.

Башмаки применяются для снижения скорости (торможения) вагона или группы вагонов (отцепов) при роспуске составов на сортировочных горках железнодорожных станций.

Полоз и колодка тормозного горочного башмака изготавливают, соответственно, из низкоуглеродистой горячекатаной стали и литой стали. Стремление повысить прочностные свойства указанных сталей, за счет увеличения содержания углерода, приводит к тому, что при торможении, особенно тяжелых вагонов и сцепов, в зонах контакта полоза с рельсом и колеса с колодкой развиваются высокие температуры, приводящие к локальному оплавлению металла, что в свою очередь способствует развитию процесса схватывания и сваривания. Чаще этот процесс развивается на ювенильных поверхностях полоза и рельса. При кратковременном процессе схватывания и сваривания полоза с головкой рельса происходит процесс перекатывания колеса через колодку. При неблагоприятном расположении тормозной позиции на криволинейном участке пути высока вероятность схода подвижного состава.

Апробированная ранее опытная технология термической обработки горочных башмаков из низкоуглеродистой стали с повышенным содержанием углерода (объемная закалка без отпуска и с отпуском) снижают вероятность развития процесса схватывания и сваривания. При этом сквозная прокаливаемость по сечению полоза приводит к повышенной хрупкости полозаи при прохождении стыков рельсов на тормозной позиции приводит к хрупкому разрушению, особенно в зоне мыска.

Результаты распределения твердости по сечению полоза в зоне мыска после объемной закалки без отпуска приведены на фиг. 1.

Равномерное распределение твердости (HV10 220 – 240) по сечению полозасвидетельствует о сквозной прокаливаемости. Химический состав стали полоза – C – 0,35%; Mn – 0,59%; Si – 0,12%; S– 0,004%; P– 0,011%; Cr – 0,09%;Cu – 0,22%;Al – 0,04% – соответствует Ст5пс по ГОСТ 380.

Известен тормозной горочный башмак, применяемый для торможения вагонов при роспуске составов на сортировочных горках железнодорожных станций – ТУ 32-01124323-72-94 – аналог.

Недостатком известного решения является то, что применение горячекатаных сталей полоза (Ст4, Ст5 и др.) и литой колодки (сталь 35Л, сталь 20ГЛ и др.) без термической обработки при их низкой твердости (ниже 150 HB) приводит при реализации процесса горочного торможения к их схватыванию и свариванию полоза с рельсом и колодки с колесом, что создает условия перекатывания колеса через колодку и приводит к нарушению безопасности движения – сходу вагона с рельсов.

Известен тормозной горочный башмак, изготовленный по полезной модели к патенту RU № 141187 U1, опубликованный 27.05.2014 г. (бюллетень № 15) – прототип.

Недостаток прототипа заключается в том, что применяется горячекатаная сталь Ст5сп для полоза и литая сталь 40Л с термообработкой. Эти стали обеспечивают получение сквозной прокаливаемости с твердостью 180 – 350 HB. Конструктивное уменьшение сечения в зоне мыска приводит к излому полоза в зоне мыска при испытании на сортировочной горке.

Для устранения таких негативных явлений разработана новая система технических решений.

А именно, предложен способ изготовления башмака тормозного горочного, который включает изготовление полоза из низкоуглеродистой горячекатаной стали, содержащего углерод - 0,17-0,27%; кремний - 0,17-0,37%; марганец - 0,35-0,50%; фосфор – не более 0,040%; сера – не более 0,050%; хром – не более 0,30%; никель – не более 0,30%; медь – не более 0,30%; железо и неизбежные примеси - остальное, и колодки из низкоуглеродистой литой стали,содержащей углерод 0,17-0,30%; кремний 0,20-0,35%; марганец 0,40-0,50%; фосфор – не более 0,040%; сера – не более 0,050%; хром – не более 0,30%; никель – не более 0,30%; медь – не более 0,30%; железо и неизбежные примеси – остальное, сборку их при помощи заклепок с получением башмака тормозного горочного. Затем проводят нагрев башмака в сборе до температуры 870 – 930°C. Закалочное охлаждение башмака в сборе проводят методом объемного душирования, при котором движение охлаждающей жидкости обеспечивается с такой скоростью, которая в интервале температур наименьшей устойчивости аустенита 550-720 °C осуществляет охлаждение закаливаемой поверхности деталей со скоростью, достаточной для получения критической скорости в ее нижнем интервале значений на заданной толщине детали, с обеспечением троостомартенситной структуры в поверхностном слое и троостосорбитной структуры в сердцевине. При этом отпуск не применяется.

Заклепки для сборки башмака изготавливаются из Ст3 по ГОСТ 380, а охлаждающей жидкостью является техническая вода.

Техническим результатом предложенного способа является устранение процесса схватывания и сваривания полоза с головкой рельса или колеса с колодкой при экстремальных условиях торможения.

Краткое описание чертежей

Фиг.1 – твердость по сечению излома мыска полоза, Ст5;

Фиг. 2 – принципиальная схема закалочного устройства для объемного душирования башмака тормозного горочного;

Фиг. 3 – закалочное устройство для объемного душирования;

Фиг. 4 – внешний вид опытного башмака с темплетами для исследований;

Фиг. 5 – распределение твердости по сечению полоза опытного тормозного башмака;

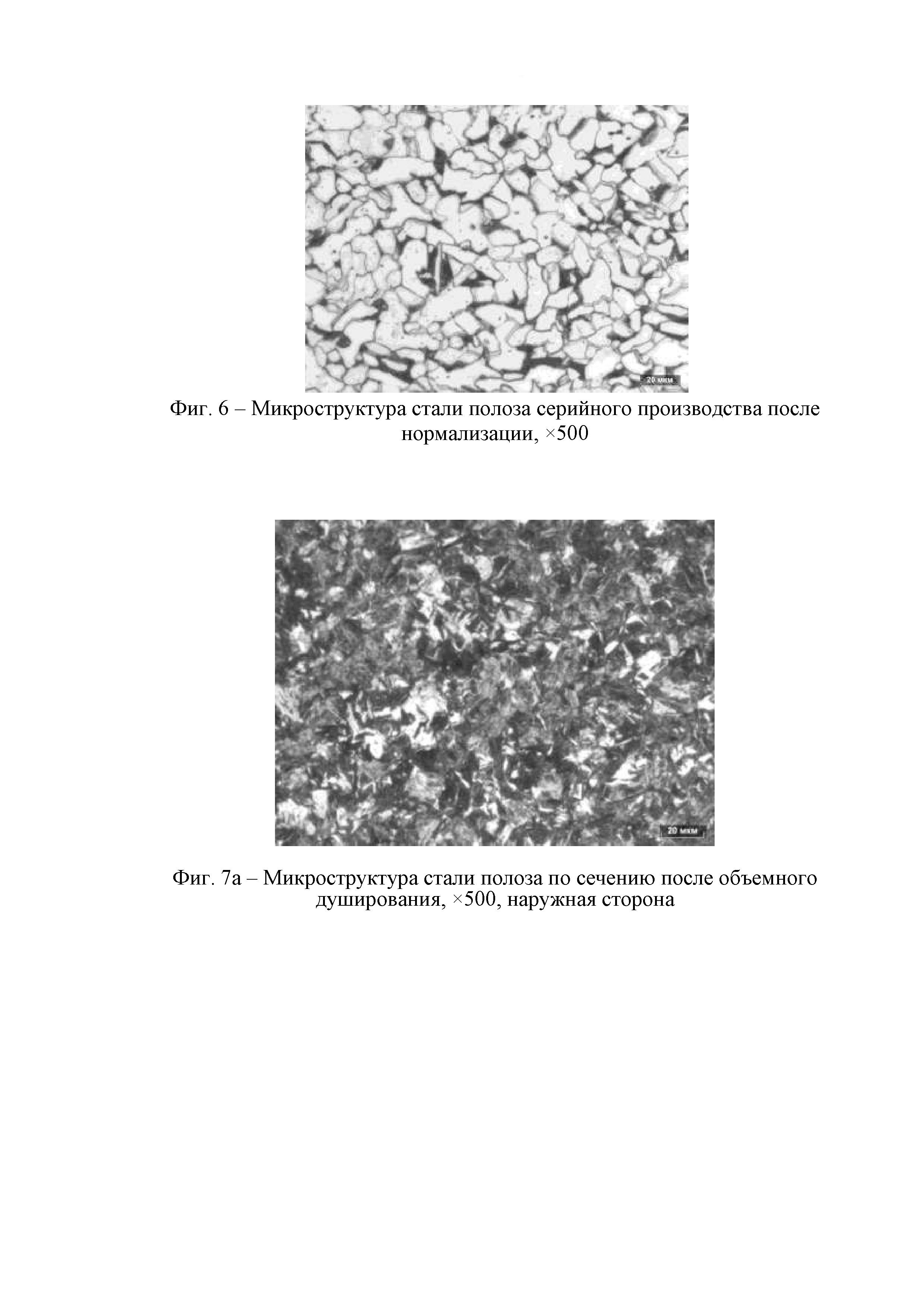

Фиг. 6 – микроструктура стали полоза серийного производства после нормализации;

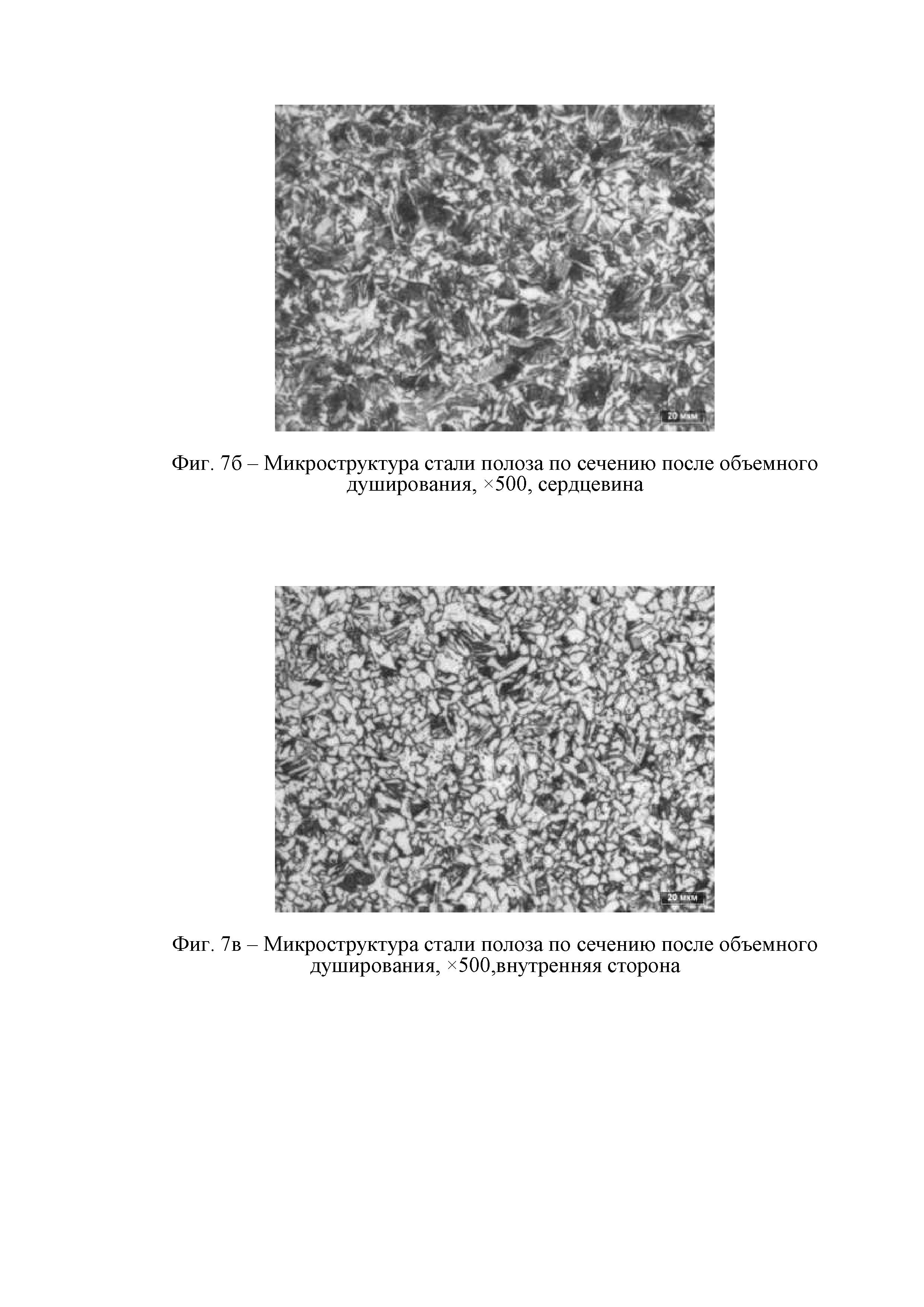

Фиг. 7а – микроструктура стали полоза по сечению после объемного душирования, наружная сторона;

Фиг. 7б – микроструктура стали полоза по сечению после объемного душирования, сердцевина;

Фиг. 7в – микроструктура стали полоза по сечению после объемного душирования, внутренняя сторона;

Фиг. 8 – распределение твердости по сечению колодки опытного тормозного башмака;

Фиг. 9– микроструктура стали колодки после нормализации;

Фиг. 10а – микроструктура стали колодки. Объемное душирование, поверхностный слой;

Фиг. 10б – микроструктура стали колодки. Объемное душирование, сердцевина;

Фиг.11а – оценка износостойкости по Шпинделю пластин из низкоуглеродистой стали после нормализации;

Фиг.11б – оценка износостойкости по Шпинделю пластин из низкоуглеродистой стали после объемного душирования;

Фиг. 12а – результаты испытаний образцов полоза на растяжение после объемного душирования;

Фиг. 12б – результаты испытаний образцов полоза на растяжение после нормализации;

Фиг. 12в – результаты испытаний образцов полоза на растяжение, внешний вид образцов после испытаний.

Для устранения негативных явлений производят снижение степени легирования низкоуглеродистой стали за счет снижения содержания основных легирующих элементов: углерода, кремния и марганца.

Закалочное охлаждение башмака в сборе производится методом объемного душирования. При объемном душировании создается движение охлаждающей жидкости с такой скоростью, которая в интервале температур наименьшей устойчивости аустенита (720 –550°C) осуществляет охлаждение закаливаемой поверхности детали со скоростью V, достаточной для получения критической скорости Vкр в ее нижнем интервале значений на заданной толщине детали, с обеспечением троостомартенситной структуры в поверхностном слое и троостосорбитной структуры в сердцевине. В качестве охлаждающей жидкости применяется техническая вода. Внешний вид закалочного устройства для реализации такой технологии приведен на фиг. 2.

Нагрев под закалочное охлаждение башмака производится двумя видами: индукционный или печной. Температура нагрева определяется химическим составом сталей и укладывается в диапазон 870 – 930°C. Для представленного химического состава сталей отпуск не применяется. Для рассматриваемых сталей с содержанием углерода до 0,3% интервал температур Mн и Mклежит в диапазоне температур 400 –300°C. Отпуск в этом интервале температур протекает в течение тысячных долей секунды и успевает в значительной степени или полностью пройти в процессе закалочного охлаждения низкоуглеродистой стали.

При разработке новых сталей для полоза и колодки опытных башмаков и их быстрого внедрения в промышленности целесообразно иметь для их изготовления стали – попутчики.

Анализ низколегированных сталей для полоза и колодки показывает, что такими сталями могут быть стали, химический состав которых приведен в таблице 1.

Таблица 1

Химический состав сталей-попутчиков для горочных башмаков

Теоретическая и экспериментальная работа показала, что применение сталей для полоза и колодки согласно требованиям, приведенным в таблицах 2 и 3, в сочетании с применением технологии закалочного охлаждения методом объемного душирования обеспечивает получение градиента твердости по сечению полоза и колодки. Получаемый градиент соответствует диапазону от 240 – 450 HB (поверхностный слой) до 120 – 300 HB (сердцевина). Градиент твердости благоприятно влияет на усталостную прочность и износостойкость полоза и колодки башмака.

Таблица 2

Химический состав стали полоза, вес.%

Таблица 3

Химический состав стали колодки, вес.%

Повышенная поверхностная твердость полоза и колодки устраняет развитие процесса схватывания и сваривания при торможении полоза с головкой рельса и колеса с колодкой, что обеспечивает безопасность движения при роспуске вагонов с горки.

Вязкая сердцевина полоза устраняет развитие процесса хрупкого разрушения при прохождении стыков рельсов на тормозной позиции.

Результаты проведенных исследований по оценке прокаливаемости сталей для их возможности применения для полоза и колодки опытных башмаков показали, что на сталях-попутчиках (см. таблицу1) возможно селективно подобрать необходимый химический состав.

В результате такой работы для опытной партии башмаков для лабораторных исследований и изготовления опытной партии для полигонных испытаний на сортировочной станции был селективно выбран следующий состав сталей для полоза и колодки (см. таблицу 4).

Таблица 4

Действительный химический состав металла опытных башмаков

Анализ результатов химического состава сталей для полоза и колодки, приведенного в таблице 4, показывает, что путем селективного подбора сталей для опытной партии башмаков фактически достигнуты требования для получения необходимой прокаливаемости и хорошо согласуются с параметрами химического состава сталей, представленных в таблицах 2 и 3.

Селективный подбор материалов позволил получить возможность изготовления опытных башмаков без значительных экономических затрат при их изготовлении.

Техническим результатом, на достижение которого направлено заявляемое решение, является повышение надежности и долговечности башмака тормозного горочного в эксплуатации. Результатом реализации изобретения является устранение процесса схватывания и сваривания полоза с головкой рельса или колеса с колодкой при экстремальном торможении, который приводит к нарушению безопасности движения, к увеличенному износу полоза и колодки при эксплуатационном содержании.

Для достижения технического результата полоз получают горячей штамповкой из полосы горячекатаной стали, колодку получают методом литья и соединение колодки и полоза производится за счет клепаного соединения.

Химический состав стали полоза и литой колодки приведен в таблицах 2 и 3.

Заклепки изготавливают из Ст3 по ГОСТ 380.

Башмак в сборе нагревают до 870 – 930°C и проводят закалочное охлаждение методом объемного душирования. Отпуск не применяют. Термообработка башмака обеспечивает в поверхностном слое деталей троостомартенситную структуру, а в сердцевине – троостосорбитную. Градиент твердости по сечению полоза и колодки находится в диапазоне от 250 - 450 HB – в поверхностном слое и до 120 - 300 HB – в сердцевине.

Заявленное техническое решение прошло техническую апробацию на опытно-промышленном оборудовании, включающем промышленную печь H60 (нагрев башмаков в сборе под закалочное охлаждение). Закалочное охлаждение проводили на установке, состоящей из гидравлического насоса, расходного бака, системы циркуляции воды по замкнутому контуру, запорной арматуры и закалочного устройства, приведенного на фиг. 3.

На фиг. 4 приведен внешний вид башмака стемплетами для исследований (полоз и колодка), изготовленных по заявленной технологии из опытных материалов.

Цель исследований – проведение сравнительных комплексных испытаний башмаков серийного и опытного производства для металлографического исследования, определения твердости, механических свойств, химического состава, износостойкости и полигонных испытаний на горке сортировочной станции.

Распределение твердости по сечению полоза, изготовленного по предложенной технологии,обеспечивает получение градиента твердости: упрочненный поверхностный слой и вязкая сердцевина, в отличие от серийного производства, где реализуется равномерная по сечению низкая твердость (фиг. 5).

Исследование микроструктуры полоза подтверждают результаты замеров твердости. При серийном производстве полоза микроструктура представлена ферритно-перлитной смесью (фиг.6), а закалочное охлаждение при объемном душировании обеспечивает получение троостомартенситной структуры в поверхностном слое полоза и троостосорбитной структуры в сердцевине (см. фиг. 7).

Исследования твердости по сечению колодки в зоне соприкосновения с колесом после объемного душирования свидетельствует об обеспечении градиента твердости: высокая поверхностная твердость и упрочненная сердцевина. При серийной технологии производства колодки обеспечивается равномерная по сечению твердость с низкими значениями (фиг. 8).

Результаты исследования микроструктуры подтверждают результаты замеров твердости – после серийной технологии производства колодки микроструктура литой стали представлена ферритно-перлитной структурой, приведенной на фиг.9.

Микроструктура литой колодки после объемного душирования поверхностного слоя представлена троостомартенситной структурой, сердцевины – троостосорбитной структурой (фиг.9).

Представленные результаты исследования твердости и микроструктуры элементов башмака (полоз, колодка) подтверждают достижимость заявленных в изобретении целей, а именно твердый поверхностный слой устраняет развитие процессов схватывания и сваривания при торможении вагона или сцепа, а вязкая сердцевина не приводит к хрупкому разрушению при прохождении башмаком стыков на рельсах в зонах тормозного участка.

Сравнительная оценка износостойкости по Шпинделю, выполненная на образцах из полоза после нормализации и упрочнения, показывает, что износостойкость после упрочнения увеличивается в 1,4 раза по сравнению с нормализацией (см. фиг. 11).

Результаты по оценке механических свойств полоза после нормализации и упрочнения (см. фиг. 12) показывают, что прочностные свойства (предел текучести) после упрочнения в 1,5 раза выше по сравнению с нормализацией.

Для подтверждения ожидаемых эксплуатационных характеристик горочных тормозных башмаков, произведенных по новой технологии, проведены поднадзорные испытания на сортировочной горке Московской железной дороги по «Программе и методике подконтрольных испытаний башмаков тормозных горочных». Проект 8739.00. Москва, 2019 г.

Результаты сравнительных полигонных испытаний приведены в таблице 5.

Анализ полученных результатов показывает, что увеличение срока службы опытных башмаков более чем в два раза выше по сравнению с серийными башмаками за период поднадзорной эксплуатации (11 месяцев наблюдений).

Таблица 5

Результаты подконтрольных испытаний опытных и серийных башмаков тормозных горочных на станции Лосиноостровская Московской железной дороги

Ожидаемые эффекты от внедрения предложенного изобретения:

- увеличение срока службы тормозного башмака более чем в 2 раза;

- отсутствие эффекта «схватывания» тормозного башмака и рельса в процессе торможения;

- снижение количества сходов подвижного состава в процессе прицельного торможения;

- разработка технических условий на новую продукцию – тормозной горочный башмак.

Производство опытной партии горочных тормозных башмаков по новой технологии проведено на опытно-промышленном участке по термообработке на машиностроительном предприятии.

Реферат

Изобретение относится к способу изготовления башмака тормозного горочного башмака, который включает изготовление полоза из низкоуглеродистой горячекатаной стали, содержащего углерод – 0,17-0,27%; кремний – 0,17-0,37%; марганец – 0,35-0,50%; фосфор – не более 0,040%; серу – не более 0,050%; хром – не более 0,30%; никель – не более 0,30%; медь – не более 0,30%; железо и неизбежные примеси – остальное, и колодки из низкоуглеродистой литой стали, содержащей углерод 0,17-0,30%; кремний 0,20-0,35%; марганец 0,40-0,50%; фосфор – не более 0,040%; серу – не более 0,050%; хром – не более 0,30%; никель – не более 0,30%; медь – не более 0,30 %; железо и неизбежные примеси – остальное, сборку их при помощи заклепок с получением тормозного горочного башмака. Затем проводят нагрев башмака в сборе до температуры 870 – 930°C. Закалочное охлаждение башмака в сборе проводят методом объемного душирования, при котором движение охлаждающей жидкости обеспечивается с такой скоростью, которая в интервале температур наименьшей устойчивости аустенита 550 – 720°C осуществляет охлаждение закаливаемой поверхности деталей со скоростью, достаточной для получения критической скорости в ее нижнем интервале значений на заданной толщине детали, с обеспечением троостомартенситной структуры в поверхностном слое и троостосорбитной структуры в сердцевине. При этом отпуск не применяется. Техническим результатом является устранение процесса схватывания и сваривания полоза с головкой рельса или колеса с колодкой при экстремальных условиях торможения. 2 з.п. ф-лы, 5 табл., 12 ил.

Комментарии