Фильтрующее устройство для отделения крупных частиц из суспензии смазочного вещества - RU2048858C1

Код документа: RU2048858C1

Чертежи

Описание

Изобретение касается фильтрующего устройства, в частности для отделения крупных частиц из суспензии смазочного вещества, и может быть применено в установке для периодического распыления жидкости, в частности распыления под высоким давлением суспензии смазочного вещества.

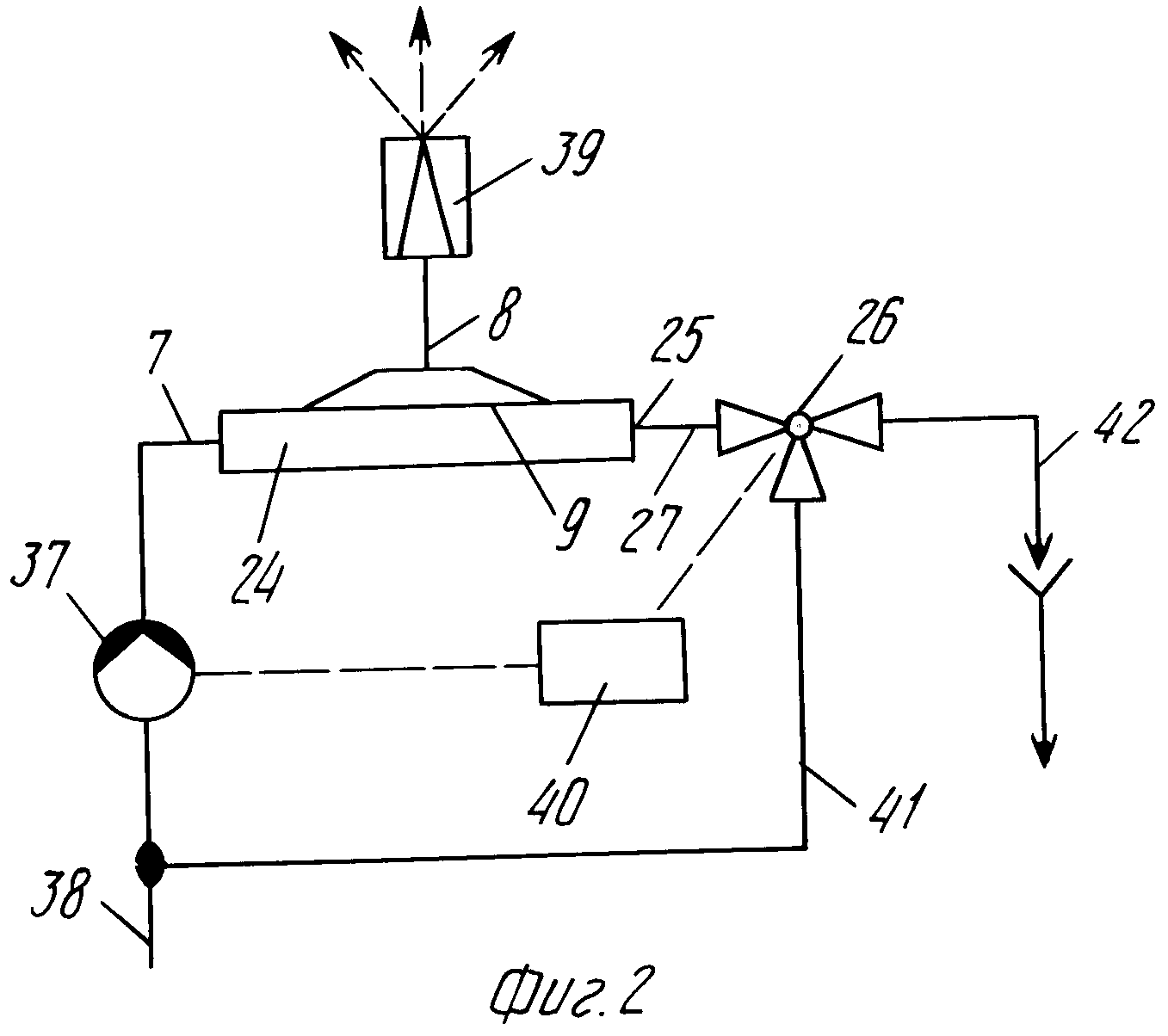

На фиг. 1 показано фильтрующее устройство в разрезе; на фиг.2 схема расположения фильтрующего устройства в установке для периодического распыления под высоким давлением суспензии смазочного вещества.

Устройство включает крепежный фланец 1 в нижней части, полый цилиндрический корпус 3 с установленной на нем с возможностью разъединения крышкой 4 с кольцевой по периметру кромкой 5 и изогнутой вверх сводчатой частью 6. Впускное отверстие 7 для подачи фильтруемой суспензии выполнено в цилиндрической средней части корпуса 3, выпускное отверстие 8 для слива фильтрата выполнено в центре изогнутой вверх сводчатой части 6 крышки 4. Между корпусом 3 и крышкой 4 расположен фильтр 9, выполненный в виде плоского фильтрующего диска. Электродвигатель 10 посредством передачи 11 приводит в действие ротор 12. Ротор 12 имеет проходящую через осевое отверстие утолщения 2 цилиндрическую втулку 13 и расположенную в корпусе 3 бобышку 14, на верхнем конце которой установлены маслосъемные пластины 15 для снятия осаждающихся на фильтре 9 твердых веществ.

Фильтр 9 состоит из образованной с помощью кругового плоского ровного листа с отверстиями с размером отверстий 0,5 мм фильтровальной сетки 16. С помощью расположенных на определенном расстоянии друг от друга по периметру винтов 17 сетка 16 прикреплена с возможностью разъединения к нижней стороне круговой пластины 18. Пластина 18 имеет такой же наружный диаметр, что и корпус 3, и ее кольцевая по периметру кромка 19 зажата между верхней торцовой стороной корпуса 3 и кромкой 5 по периметру крышки 4. Наружный диаметр фильтровальной сетки 16 на определенный допуск меньше внутреннего диаметра корпуса 3, так что фильтровальная сетка 16 расположена внутри зажатой кромки 19 по параметру дисковой пластины 18. Дисковая пластина 18 имеет в зоне фильтровальной сетки 16 большое количество отверстий 20 для прохода фильтрата. Она служит в качестве опорной пластины для фильтровальной сетки 16, если расположена перпендикулярно оси ротора, и обеспечивает, чтобы тонкая гибкая фильтровальная сетка 16 даже при преобладающем высоком давлении на входе, например 80 бар, оставалась в горизонтальном положении и удерживалась перпендикулярно оси 22 ротора 21.

Крышка 4 закреплена с помощью проходящих через отверстия (не показаны) в кромке 19 по периметру дисковой пластины 18 и отвеpстия (не показаны) в корпусе 3 винтов на утолщении 2, так что ее можно быстро отвинтить и снять фильтровальную сетку 16 дисковой пластины 18 с целью очистки или замены фильтровальной сетки 16 корпуса 3. При этом в случае необходимости можно также снять корпус 3 с утолщения 2 с целью технического обслуживания ротора 12 (например, для замены изношенных пластин).

Входящее радиально к оси 22 ротора 21 в корпус 3 впускное отверстие 7 расположено по возможности вблизи верхней торцовой стороны корпуса 3 и тем самым вблизи фильтровальной сетки 16. При этом величина удаления впускного отверстия 7 от верхней торцовой стороны выбрана так, чтобы часть стенки корпуса 3, которая из-за наличия крепежных винтов 17 фильтровальной стенки 16 имеет вырез, оставалась еще достаточно стабильной. Вследствие того, что отверстие 7 несколько смещено в осевом направлении вниз относительно пластин 15, поступающая через впускное отверстие 7 суспензия направлена не на все пластины, как это было бы наиболее благоприятно для работы, а только на их нижнюю половину, что, как показали испытания, оказалось достаточным для вымывания осаждающихся на пластинах 15 твердых веществ.

Диаметрально противоположно впускному отверстию 7 расположено выпускное отверстие 25 для слива отстоя, которое точно так же, как и впускное отверстие 7, проходит радиально через корпус 3. Выпускное отверстие 25 для слива отстоя присоединено к оснащенному трехходовым клапаном 26 выпускному или сливному трубопроводу 27 для слива образующегося из снятых пластинами 15 с фильтровальной сетки 16 твердых веществ отстоя. Так как нижние половины пластин 15 расположены между впускным отверстием 7 и выпускным отверстием 25 для слива отстоя, при происходящем при подаче фильтруемой суспензии через впускное отверстие 7 и предпочтительно при вращающемся роторе 12 сливе отстоя возникает турбулентный поток вокруг пластин 15, благодаря которому налипающие на пластины 15 твердые вещества вымываются. Вследствие диаметрального относительно оси 22 ротора 21 направления потока между впускным 7 и выпускным 25 отверстиями и вращения пластин 15 возникает входной поток в зависимости от положения вращения под различными углами к пластинам 15: параллельно расположенной соответственно около впускного отверстия 7 пластине на ее кромке, причем он проникает в щели 28 несущей бобышки 14 и промывает их затем при дальнейшем вращении под возрастающим и после превышения прямого угла вновь под убывающим острым углом наклонно к выступающим за пределы щелей 28 частей пластины 15, причем с помощью проникающего в первом случае параллельно в щели 28 потока достигается высокий эффект очистки.

Маслосъемные пластины 15 имеют прямоугольную форму, выполненную из полиэтилена, установлены с возможностью перемещения в осевом направлении в радиальных щелях 28 на верхней стороне бобышки 14 ротора 12 и прижаты в направлении фильтровальной сетки 16 с помощью расположенных в отверстиях несущей части пружин 29 сжатия. Они выступают в осевом и радиальном направлениях за пределы образованных стенками 30 щелей направляющих поверхностей. Для каждой пластины 15 через стенку 30 щели ввинчен штифт (установочный винт) 31, расположенная между направляющими поверхностями, часть которого проходит через отверстие 32 пластины 15, размер которого больше диаметра штифта, и в виде упора ограничивает смещение пластины 15 с помощью пружин 29 сжатия, чтобы пластина 15 при извлечении дисковой пластины 18 с целью очистки или замены фильтровальной сетки 16 удерживалась на бобышке 14 ротора 21. В зависимости от количества образующихся фильтровальных осадков можно предусматривать одну или несколько расположенных с торца на одинаковом угловом удалении друг от друга пластин 15, причем необходимо предусматривать соответствующее количество щелей в головной части ротора. Особенно целесообразно для данного случая применения наличие от двух до четырех пластин.

Впускное отверстие 7 и выпускные отверстия 8 и 25 оснащены соединительной резьбой для подключения соединяемых линий.

С целью герметизации внутреннего пространства 24 корпуса 3 и внутреннего пространства крышки, через которые протекает жидкость, утолщение 2 уплотняется с помощью двух сальниковых уплотнений 33 на роторной части и кольца круглого сечения 34 на корпусе 3, а последнее с помощью кольца круглого сечения 35 на кромке 19 по периметру дисковой пластины 18, а кромка 19, в свою очередь, уплотняется с помощью кольца круглого сечения 36 на кромке 5 по периметру крышки 4.

Фильтрующее устройство может применяться в установке для периодического распыления под высоким давлением суспензии смазочного вещества, как показано на фиг.2.

Суспензия смазочного вещества засасывается с помощью насоса 37 через всасывающий трубопровод 38 и с целью отделения крупных частиц подается насосом через впускное отверстие 7 в фильтрующее устройство, выпускное отверстие 8 которого соединено с автоматически открывающимся по типу предохранительного клапана при давлении на входе, превышающем предельное давление, (давление суспензии смазочного материала), и автоматически закрывающемся при давлении ниже предельного распылителем 39.

Давление на выходе насоса 37 поддерживается с помощью управляющего устройства 40 между интервалами распыления на уровне давления во время паузы, для распыления жидкости повышается до давления распыления и в конце интервала распыления вновь понижается до давления во время паузы, причем величина давления во время паузы выбрана таким образом, что его еще недостаточно для открывания распылителя 39.

В конце интервала распыления запорный орган 26, управляемый с помощью управляющего устройства 40, открывается (а перед началом следующего интервала распыления вновь закрывается), причем внутреннее пространство 24 фильтрующего устройства омывается диаметрально противоположно оси 22 ротора 21 и благодаря этому очищаются пластины 15 и фильтровальная сетка 16, а также с помощью сливного трубопровода 27 уносятся находящиеся во внутреннем пространстве 24 крупные частицы (части фильтровального осадка).

Сливной трубопровод 27 с помощью запорного органа 26 может выборочно соединяться с обратным трубопроводом 41 к насосу 37 или с канализационным каналом 42. При незначительном содержании крупных частиц в суспензии сливной трубопровод 27 соединяется соответственно с обратным трубопроводом 41 к насосу 37, причем отведенные крупные частицы вновь подаются обратно с помощью насоса 37 через впускное отверстие 7 в фильтрующее устройство, таким образом, отстой удаляется неокончательно, а благодаря диаметральному омыванию пространства 24 на пластинах и вокруг пластин 15 последние соответственно очищаются. В этом случае сливной трубопровод соединяется с канализационным каналом 42 редко, а именно лишь тогда, когда в пространстве 24 образовалась большая концентрация крупных частиц (отстой крупных частиц). Это редкое соединение с канализационным каналом 42 может осуществляться с помощью запорного органа 26 управляющего устройства 40 автоматически после определенного количества открываний клапана 26 или путем приведения в действие запорного органа 26 вручную.

При высоком содержании крупных частиц в суспензии многоходовой клапан 26 чаще соединяется с канализационным каналом 42, чтобы окончательно удалить крупные частицы, причем слишком частое открывание клапана 26 нежелательно, так как отводятся не только нежелательные крупные частицы, но и ценное смазочное вещество.

Вследствие расположения друг против друга впускного отверстия 7 и выпускного отверстия 25 с расположенными между ними пластинами 15 и частого открывания запорного органа 26 (в трубопровод 41 или канал 42), достигается очистка пластин, в особенности с помощью проникающего в щели 28 и попадающего на выступающие из них части пластин потока, а также благодаря турбулентности, которая очень эффективна при высоком начальном давлении на входе. При этом давление в пространстве 24 при открывании запорного органа 26 почти молниеносно падает, так что возникает гидравлический удар, вследствие чего турбулентность и тем самым очищающее действие еще больше усиливается. При этом ротор 12 с пластинами 15 продолжает вращаться с помощью двигателя, так что очищающий поток охватывает все пластины 15 в различных положениях, т.е. воздействует на пластины в зависимости от их расположения под различными углами, что также способствует высокой эффективности очистки. Гидравлический удар и тем самым эффективность очистки охватывает в конце концов не только пластины 15, но и фильтровальную сетку. Благодаря молниеносному омыванию пространства 24 параллельно фильтровальной сетке жидкость проходит вдоль фильтровальной сетки и вымывает при необходимости находящиеся на ней частицы, не снятые пластинами 15.

Реферат

Изобретение касается фильтрующего устройства для отделения крупных частиц из суспензии смазочного вещества. Корпус 3 фильтрующего устройства имеет отверстие для выпуска фильтрата, крышку 4, которая установлена с возможностью разъединения на корпусе 3. Между корпусом 3 и крышкой 4 расположен фильтр 9. В корпусе 3 вращается ротор 12, оснащенный маслосъемными пластинами 15 для снятия осаждающихся на фильтрующей сетке 16 твердых частиц. Впускное отверстие 7 направлено радиально к пластинам 15. Для смены или очистки фильтрующей сетки 16 достаточно снять крышку 4 корпуса. Пластины очищаются с помощью поступающей суспензии. 8 з. п. ф-лы, 2 ил.

Комментарии