Установочный узел закрепления кабины трактора на раме - SU1093240A3

Код документа: SU1093240A3

Чертежи

Описание

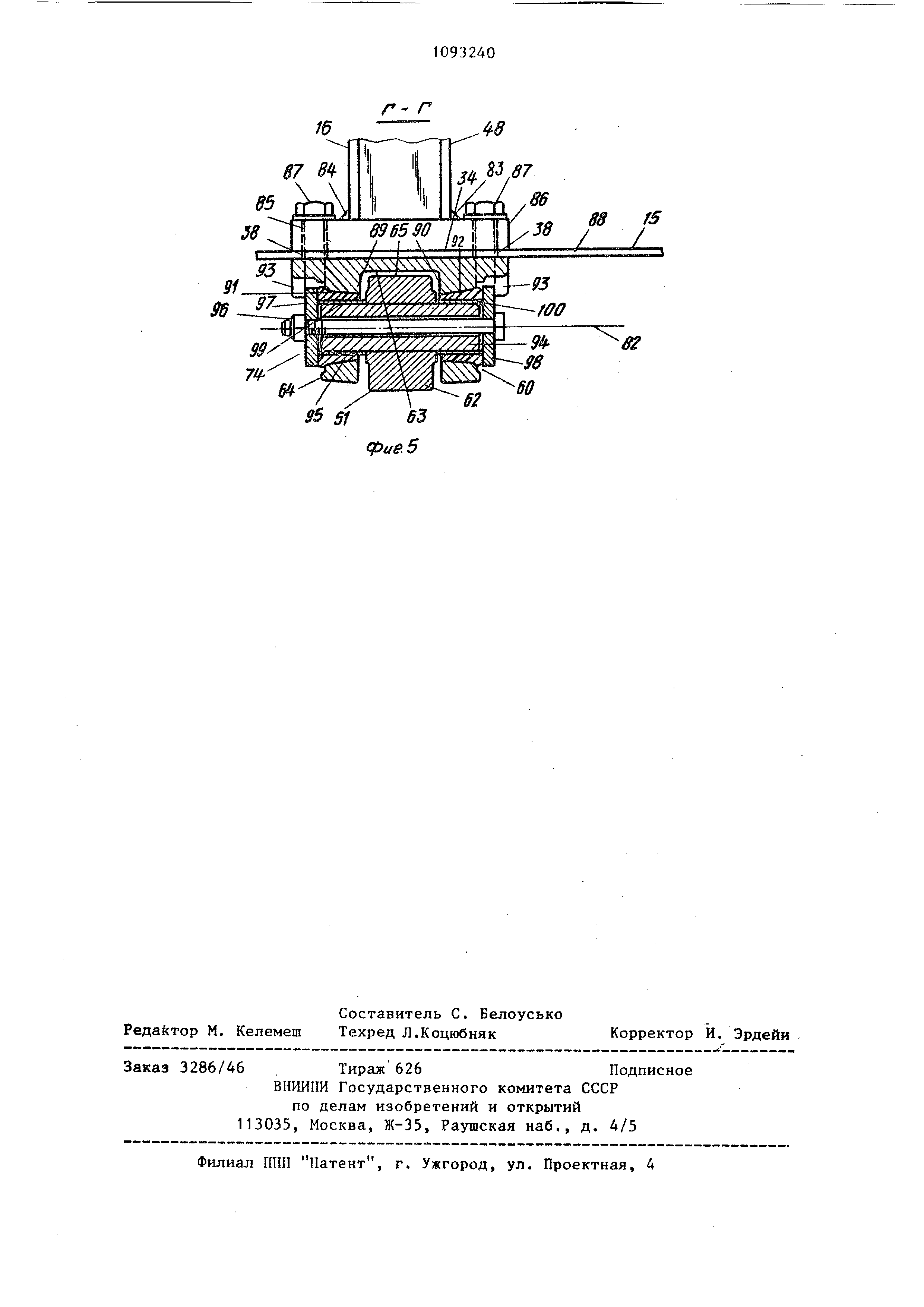

Изобретение касается отдельно ус тановленной на шасси трактора смещенной платформы, а именно установленной в смещенном положении платформы трактора, имеющей опорные литые элементы, которые шарнирно и эластично поддерживаются на попереч ных балках шасси посредством съемных отдельных опор. С появлением на тракторах герме гично защищенных акустических кабин для водителя (в особенности на гусе ничных тракторах) возникла потребность в легко снимаемой шарнирной и податливой установке узла платформы у места расположения кабины водителя , которая может обеспечить практи ческие преимущества всей конструкци трактора. Известен установочный узел закре ления кабины трактора на раме, имеющей поперечную балку, один конец которой шарнирно закреплен, выполненную с плоскими поверхностями, со держащий кольцевой опорный элемент на концах балки, представляющий с,обой шарнирную скобу с двумя щеками, соединенными перемычками и выполнен ньми с соосными отверстиями, в кото рых установлен эластичный разделитель в виде упругих втулок, штырь, закрепленный на поперечной балке и расположенный в упомянутых отверстиях с возможностью взаимодействия с ними посредством упомянутых втулок, и съемные нарезные зажимные элементы , размещенные на концах штыря и контактирующие с упругими втулками 1}. Недостатком известного узла является сложность его монтажа и демонтажа . Цель изобретения - упрощение монтажа и демонтажа. Поставленная цель достигается тем, что в установочном узле закреп ления кабины трактора на раме, имеющей поперечную балку, один конец которой шарнирно закреплен, выполненную с плоскими поверхностями, со держащем концевой опорный элемент н концах балки,представляющий собой та мирную скобу с двумя щеками,соединенными перемычками и выполненными с соосными отверстиями, в которых установлен эластичный разделитель в виде упругих втулок, штырь, закрепленный на поперечной балке и расположенный в упомянутых отверстиях щек с возможностью взаимодействия с ними посредством упомянутых втулок, и съемные нарезные зажимные элементы , размещенные на концах штьфя и контактирующие с упругими втулками, шарнирная скоба установлена с зазором относительно поперечной балки для обеспечения возможности перемещения балки в упругих втулках относительно шарнирной скобы, при этом поперечная балка выполнена с ограничителями для ограничения перемещения скобы в упругих втулках. Кроме того, упомянутые упругие втулки, расположенные в щеках скобы, выполнены конической формы. На.фиг. 1 показан гусеничный трактор, включающий платформу сидения , установленную в соответствии с изобретением, вид сзади; на фиг.2 платформа вид сверху (разрез А-А на фиг . 1), на фиг 3 - разрез Б-Б на фиг. 2;на фиг. 4 - разрез В-В на фиг.2; на фиг. 5 - опора платформы, вид сбоку (разрез Г-Г на фиг. 4). Гусеничный трактор 1 имеет в основном прямоугольную раму 2 шасси, центральная линия которого обозначена позицией 3, Рама 2 шасси поддерживает опору 4 платформы и сама поддерживается колеблющимися подвесными средствами (не показаны) на правой и левой рамах 5 и 6 гусениц трактора , расположенных по каждой стороне трактора. Приводы 7 и 8 связывают раму 2 шасси и рамы 5 и 6 гусениц и служат для сообщения гусеницами одинаковой или различной скоростей в каждом направлении. Кабина 9 водителя имеет передние 10 и задние 11 стенки, верх 12, левую 13 и правую 14 боковые стенки. Узел 15 платформы, расположенный на опоре 4, поддерживает раму противоопрокидывающей конструкции 16 и кабину 9 без дна. Кабина 9 водителя устанавливается путем вертикального опускания в направлении стрелки 17, закрывая раму конструкции 16, и крепится непосредственно к противоопрокидывающей конструкции 16 ее верхними соединениями (не показаны) и непосредственно у основания кабины к узлу 15 платформы посредством нижних болтов. Два окна 18 в задней стенке 11 кабины обеспечивают водителю задний обзор. Посередине между окнами 18 расположена центральная линия 19 кабины , указывающая продольную, вертикальную , среднюю плоскость кабины, которая по фиг. 1 смещена влево на расстояние L О относительно продольной , вертикальной, средней плоскости или центральной линии 3 рамы 2 шасси тактора 1. В соответствии с од ним из вариантов исполнения величина левого смещения U О кабины составляет 18 см, что дает возможность водителю более близко располагаться и лучше видеть левый угол установленного спереди разрабатывающего породу устройства, а именно бульдозерной лопасти (не показана). Водитель осуществляет вырывание из земли валунов камней и другие операции левьм концом бульдозерной лопасти, имеющей для этих целей один опущенный угол, Консольно выступающее правое крыло 20, смежное с кабиной 9, несет большой топливньш бак 21, обеспечивающий лучшее равновесие трактору и служащий для питания двигателя трактора (не показан) топливом. Левое крыло 22 расположено между кабиной 9 и левой рамой 5 гусеницы. Опора платформы (не показана) под держивает узел 15 платформы (фиг. 2) а сама опирается на раму 2 шасси. Последняя содержит переднюю 23 и зад нюю главную 24 рамы. Задняя главная рама 24 имеет поперечные элементы, включающие передний поперечный элемент 25, который составляет одну отливку с расположенной слева 26 и рас положенной справа 27 поперечинами. Сзади передняя рама 23 крепится болтами (не показаны) к переднему по перечному элементу 25 задней рамы и включает поперечные элементы (не показаны ), соединенные в готовую конструкцию с левой 28 и правой 29 поперечинами рамы. Поскольку узел 15 платформы смещается влево, он лежит на указанном левом крыле трактора (не пока:зан) и проходит консольио эа соответствующие левые боковые поперечины 28 левой рамы и 26 передней и задней рам 23 и 24 шасси. На фиг.1 смещение вбок кабины водителя обозначено позицией LO. Левые и правые боковые стенки ТЗ и 14 кабины 9 водителя оканчившотся, не доходя узла 15 платформы, но они несут базовые уплотнительные злементы (не показаны), которые эластично контактируют с узлом платформы, защищая кабину от пыли, шума, атмосферного влияния. Передняя стенка 10 кабины трактора несет общий с ней нижний фланец 30, повернутый относительно стенки на 90°, а задняя стенка 11 кабины - общий с ней нижний фланец 31, повернутый на 90° к ней, которые крепятся соответственно по плоскости к горизонтальному узлу 15 платформы шестью монтажными болтами 32 спереди и шестью монтажными болтами 33 сзади. оРама (не показана) противоопрокидывающей конструкции, расположенная внутри кабины 9, крепится в монтажных центрах 34-37 через окружающие каждый центр четыре болтовых отверстия 38 к узлу tS платформы. Укрепляющая узел 15 нижняя конструкция включает продольные монтажные 39 и поперечные 40 элементы жесткости. Рама (фиг. 3) противоопрокидывающей конструкции 16 включает верти ,кально установленные конструктивные элементы, определяющие передний 41 и задний 42 предохранительные элементы для левой стороны конструкции и передний 43 и задний 42 предохранительные элементы для правой ётороны . Верхняя рама конструкции 16 включает расположенную слева 44 и расположенную справа 45 поперечины, обе приваренные к переднему 46 и заднему 47 поперечным элементам верха конструкции, которые конструктивно у верха связаны вместе с передними 41,43 и задними 48,42 предохранительными элементами. У верха конструкции 16 в углах сварных соединений схбычным путем приварены также косынки 49. Описанная верхняя рама противоопрокидьшающей конструкции имеет почти одинаковую горизонтальную протяженность с верхом кабины водителя (не показана), расположена чуть ниже вер-, ха кабины в смежной плоскости и крепится у ее верхних сторон к верху кабины посредством резиновой детали, расположенной у каждой стороны, в соответствии с одним из вариантов исполнения . Опора 4 платформы (фиг. 3) содержит переднкяо 50 и заднюю 51 поперечные балки, расположенные крестообразно по верхней стороне передней рамы 23 рамы 2 шасси. Поперечные бал ки представляют собой отливки с несколькими фланцами, имеющие высокие сечения, позволяющие вьщерживать . большие изгибающие нагрузки, причем передняя поперечная балка 50 в месте смежном с его подошвой 52 у правого конца его арки, не выступает заметно за боковую поперечину 29 у этой стороны рамы 2 шасси. Подошва 52 арки элемента балки 50 крепится к поперечине 29 четырьмя расположенными в ряд болтами 53. Подобным образом на противоположной стороне рамы 2 шасси подошва 54 арки балки 50 четырьмя болтами 53, расположенными в продольный ряд, кре пится к боковой поперечине 28 передней рамы. Но с этой стороны конец 56 балки 50 заметно консольно выступает вбок за боковую поперечину 28 передней рамы с тем, чтобы обеспечить указанное смещение кабины. В промежутке между описанными концами поперечной балки 50 к его арке четьфьмя болтами 57 крепится задний опорный элемент 58 кузова. Конец поперечной балки 50, лежащий на подошве 52 арки, несет первый разделитель 39, включающий подвижные втулочные средства 60, которые служат для обеспечения амортизирующего съемного шарнирного соединения 61 с узлом 18 платформы у ее правого переднего угла. Более подробно о шарнирном соединении . Вертикальный кронштейн у кон ца поперечной балки 50 включает фасонную шарнирную часть 62, которой противостоит плоская перемычка 63, находящаяся над опорной частью нижней конструкции, расположенной под узлом 16 платформы и в соединении. составляющей шарнирную скобу 64. Наружная поверхность 63 шарнирной част 62 и внутренняя поверхность 66, взаимодействующие с перемычкой 63, проходят в противоположных направлениях вбок,от вертикальной плоскости, со держащей фиксированную горизонтальную ось шарнирного соединения 61 и центр 36 подошвы. Величина наклона поверхности 63 вниз от упомянутой вертикальной плоскости обеспечивает величину углов, на которые шарнирное соединение может поворачиваться вбок наружу для бокового наклона кабины , если это требуется, т.е. кабина (не показана) и/или рама конструкции 16 может быть наклонена против часовой стрелки относительно указанной горизонтальной оси соединения 61 (фиг. 3) на угол 90° или более в зависимости от выЛолнёния наружной поверхности 65 кронштейна, взаимодействующей с )Iчкoй 63. Описываемая операция наклона кабины по необходимости требует удаления заранее топливного бака 21, крыла 20 и полного отсоединения второго или противоположного разделителя 67, образующих подобное шарнирное соединение в нависающем положении между консольным концом 36 поперечной балки 50 и узлом 13 платформы у ее левого переднего угла. Кроме того, для удобства водителя предусмотрен вертикально расположенный стержень 68, крепящийся у верха и низа болтами к установленной на узле 16 платформы коробке 69. Наклон кабины и/или противоопрокидывающей конструкции по часовой стрелке (фиг. 3) может происходить подобно сказанному, но относительно разделителя 67, и осуществляться просто путем отсоединения съемного шарнирного соединения 61 и четвертого шарнирного соединения или разделителя (не показанного). На фиг. 4 показана одна из пары поперечных балок 31, подобная балке 30, за исключением того, что в арке задней балки четыре литьевых утолщения 70 остаются непросверленными, так как в отличие от опорного несущего кузов передней поперечной балки 30 балка 51 не предусматривается с отверстиями под болты 37. В каждой поперечной балке предусмотрены расположенные в центре арки подобные отверстия 71 для контрольного стержня зазора (в задней балке 31 оно не используется ). Верхний и нижний края тяжелого литого участка балки 31 усилены соответственно отлитыми с ним горизонтальным верхним 72 и нижним 73 фланцами , тянущимися почти на всю длину балки 31 от конца до конца. Третий разделитель 74 поддерживается в консольном (нависающем) положении одним смежным концом бруса, а четвертый разделитель 73 поддерживается в неконсольном положении концом бруса тносительно рамы 2 шасси, обеспечивая опору для узла 15 платформы в ее левом заднем и правом заднем углах. В шарнирном соединении, образованном разделителем 74, наружная 65 и внутренняя 66 поверхности шарнирной части 62 балки 51 тщательно выполнены плоскими, будучи расположены в одной и той же горизонтапьнбй плос кости друг относительно друга и буду чи параллельны противостоящей перешгаке 63 шарнирной скобы, и определяют вместе с ней горизонтальный зазор G одинаковой толщины. В соответствии с одним из вариантов исполнения изобретения зазор G составляет 0,381 см. Во время опрокидывания трактора в направлении часовой стрел ки (фиг. 4) узел 15 платформы стремится отклониться относительно трактора в направлении по часовой стрелке и, кроме этого, предохранительный конструктивный элемент 90 стремится отклониться в направлении по часовой стрелке (пунктирная линия 76 на фиг. 4, Упругий разделитель 74 таким образом позволяет зазору G исчезнуть в точке, в которой шарнирная поверхность 66 входит в контакт с движущейся по часовой стрелке перемычкой 63, когда последняя занимае положение, показанное пунктирной линией 77. После начального холостого хода любой дальнейший перекос противоопрокидыванэдей конструкции 16 встречается так, как если соединение жестко зафиксировано после заданного начального движения, и полному усилию опрокидывания оказываетс сопротивление в виде сгибающего момента сзади в балке 51 и спереди . (посредством элемента 41) в балке 50 (здесь на фиг. 4 не показан). В то же время проти опсложиые пре дохранительные элементы 42 и 43 долж ны отклоняться наружу против часовой стрелки, (фиг. 3), как показано, на/тример , в случае элемента 43 пунктир ной линией 76. Во время холостого хо да противоопрокидывающая конструкция 16 деформируется путем сгибания, а узел 15 платформы - волнообразно. Идея запаздывания холостого хода (ограниченного поворота) заключается в том, что начальное разрушительное усилие погашается сразу и даль нейаая деформация может легко выдерживаться по линии через разделители в обоих концах каждой поперечной балки. Опрокидывание транспортного среучтва в противоположном направлении выбирает зазор О (фиг. 4) с помощью перемычки 63, занимающей в этом случае положение пунктирных линий 78, причем узел 15 платформы подобным образом отклоняется и занимает положение 79, показанное пунктирной линией , предохранительный вертикальный элемент 48 занимает положение 80, показанное пунктирной линией, а противоположный вертикальный предохранительный элемент 43 - положение 81, показанное пунктирной линией (фиг.З). Угол холостого движения легко увеличивается или уменьшается путем увеличения или уменьшения высоты зазоров G (фиг. 3 и 4) или увеличений или уменьшения наклона вниз наружу поверхностей 65 и 66 шарнирной части каждой балки у каждого конца. Зазоры G расположены непосредственно смежно с осями шарнирного соединения причем при относительно небольшом зазоре обеспечивается отклонение про- тивоопрокидывающей конструкции на уровне ее верха на 18 см в любую сторону . На фиг. 5 показан третий изолятор 74, посредством которого п1)едохранительный элемент 48 рамы противоопрокидывающей конструкции 16 шарнирно связан с концом задней поперечной балки 51. Причем этот разделитель является типичным из трех других разделителей и имеет общую со вторым разделителем 67 (не показан) шарнирную ось 82. Подобным образом первый и четвертый разделители 59 и 75 (не показаны), расположенные по противоположньпч передним и задним углам соответственно узла платформы, имеют общую продольную горизонтальную шарнирную ось. Каждый из вертикально расположенных предохранительных элементов предусмотрен с опорным фланцем 83, котбрый приварен к низу элемента, напри элемента 48 (позиция 84 фиг.5). Каждые четыре болтовых отверстия 38 в узле 15 Ш1атформ1л соответствуют фланцевым отверстиям 85 в указанном опорном фланце 86, крепящемся к уз ,у ,5 платформы четырьмя болтами 87. Подузел узла 15 платформы, который поддерживает платформу 88 сидения, включает литой элемент - шарнирную g109 скобу 64. Эта скоба включает две параллельных , расположенных друг от друга на расстоянии щеки 89 и 90, со тавляющих одно целое с плоской перемычкой 63, причем в щеках выполнены расположенные на одной оси конусные большим диаметром наружу цапфенные отверстия 91 и 92. Каждая скоба 64 включает также четьфе просверленных болтовых прилива 93 для четырех болтов 87 каждого опорного фланца 86 Болты 87, предусмотренные с индивидуальными шайбами, каждый вводится через соответствующее отверстие 85 во фланце 86 и отверстие 38 в платформе и вворачивается в отверстие 93 прилива, чем обеспечивается связь между фланцевыми опорами и опорйьв4и литыми элементами и прочный зажим ра положенной межну ними платформы 88. Кабина водителя (не показана)съемно соединяется у ее верха с противоопрокидывающей конструкцией 16 и съемно крепится у основания ее передней и задней стенок с платформой 88 сидения . Предусмотренная с отверстием шарнирная часть 62 балки, расположенная у конца каждой поперечной балки, иесет полый шарнирный штырь 94, располагающийся по оси 82 и заходящий в указанные отверстия 91 и 92. Втулочные средства 60 каждого разделителя содержат две конических эластичных втулки 95, предпочтительно выполненные из полиуретана. Каждая втулка 95 установлена в каждом упомянутом цапфенном отверстия 91 и 92 так, что бы акустически изолировать каждый ша нирный штырь 94 от узла 15 платформы и прилегающих соответствунмдих верхних конструкций трактора. Элементы болтового соединения 96 (гайка, болт)и шайбы 97 и 98 зажимают втулки 95 по их увеличенным кондам так, чтобы они прочно сидели в цапфенных отверстиях 91 и 92. Эффективный распорный узел образован с помощью шарнирной части 62 поперечно балки и двумя упирающимися в нее металлическими втулками 99 и 100, отделяющих щарнирный штырь 94 у каждого конца от окружающей его втулки 95 соответственно. Указанный распорный узел вследствие непосредственного сжимающего взаимодействия (контакта) между наружными концами соответствующих втулок 99 и 100 и шайбами 97 и 98 ограничивает предварительное ржатие втулок 95, когда элементы болтового соединения затягиваются до заданного закручивающего момента, определяющего предварительную нагрузку соединения. Введение или удаление нарезных элементов болтового соединения 96 относительно полого внутреннего пространства каждого шарнирного щтыря 94 разделителя и соответствующее вставление или удаление штыря 94 из шарнирной части 62 поперечной балки дает возможность относительно легко и удобно осуществлять сборку и разборку соответственно разделителей так, чтобы отделить кабину водителя от указанных поперечных балок трактора . Кроме этого, может быть легко осуществлена предварительная сборка разделителя, включающего шарнирную скобу, с каждым концом каждой поперечной балки так, что четыре разделителя устанавливаются на поперечных балках перед прибалчиванием последних на тракторе. Далее, четыре разделителя могут быть сняты целиком, когда удаляются из трактора кабина, противоопрокидывающаяся конструкция и/или платформа 88 сидения водителя. При этом втулки 95 вклинены в раструбные наружу цапфенные отверстия 91 и 92 так, чтобы предотвратить любое осевое перемещение шарнирной скобы 64 относительно этих втулок. Втулки 95 служат также в качестве опор эластично поддерживающих каждый шарнирный штырь 94 разделителя. Конусность втулок 95 дает возможность легко установить их в указанных отверстиях 91 и 92, и, кроме этого, эти втулки служат в качестве эффективной эластичной опоры, предотвращающей передачу вибраций и шумов, возникающих главным образом в гусеницах трактора. Таким образом, четыре разделителя служат в качестве легко снимаемых соединений, шарнирных соединений , разделительных опор и фиксирующих соединений, которые автоматически становятся жесткими после заданного поворотного холостого хода с тем, чтобы оказать надежное сопротивление отклоняющим силам, возникаюв м при опрокидывании, следующиеэа мгновенным ударом при столкновении с грунтом.

Изобретение позволяет упростить монтаж и демонтаж кабины, а также надежность установочного узла в целом.

Реферат

1. УСТАНОВОЧНЫЙ УЗЕЛ ЗАКРЕПЛЕНИЯ КАБИНЫ ТРАКТОРА НА РАМЕ, имеющей поперечную балку, один конец которой шарнирно закреплен, выполненную с плоскими поверхностями, содержащий концевой опорный элемент на .концах балки, представляющий собой шарнирную скобу с двумя щеками, соединенными перемычками и выполненными с соосными отверстиями, в которых установлен эластичный разделитель в виде упругих втулок, ш-сырь, закрепленный на поперечной балке и расположенный в упомянутых отверстиях щек с ВОЗМОЖНОСТЬЮ взаимодействия с ними посредством упомянутых втулок, и съемные нарезные заж5шные элементы, размещенные на концах штыря и контактирующие с упругими втулками , отличающийся тем, ЧТО, с целью упрощения монтажа и Демонтажа , шарнирная скоба установлена с зазором относительно поперечной балки для обеспечения возможности g перемещения балки в упругих втулках относительно шарнирной скобы, при ЭТОМ поперечная бапка вьтолнена с ограничителями для ограничения перемещения скобы в упругих втулках, 2. Установочный узел по п. 1, отличающийся тем, что упомянутые упругие втулки, расположенные в щеках скобы, выполнены конической формы.

Комментарии