Брус бампера со вставкой - RU2756114C1

Код документа: RU2756114C1

Чертежи

Описание

Изобретение относится к поперечному элементу бруса бампера для автотранспортного средства. Изобретение также относится к способу изготовления такого бруса бампера.

Поперечный элемент бруса бампера расположен перед автотранспортным средством и/или сзади него и прикреплен к крашбоксам, как правило, болтами. Крашбоксы, в свою очередь, прикреплены к конструкции транспортного средства. В случае удара при столкновении с передней или задней стороны поперечный элемент является первым механическим элементом транспортного средства, входящим в контакт с препятствием. В случае столкновения на высокой скорости поперечный элемент выполняет функцию передачи нагрузки к системе контроля разрушения транспортного средства. В случае столкновения на низкой скорости крашбоксы, к которым прикреплен поперечный элемент, выполняют функцию поглощения энергии столкновения, защищая от повреждения остальные элементы конструкции транспортного средства. В любом случае, ожидается, что при аварии поперечный элемент будет деформирован, но не разрушится.

Таким образом, поперечный элемент бруса бампера должен быть достаточно прочным, чтобы передавать нагрузку от столкновения на систему контроля разрушения транспортного средства, и в то же время, должен быть способным поглощать энергию без образования трещин в точке приложения ударной нагрузки.

Для обеспечения правильного поведения поперечного элемента при аварии официальные организации предлагают несколько стандартизованных тестов. Например, Научно-исследовательская организация по авторемонту (RCAR) определяет методы тестирования бампера и тестирования конструкции транспортного средства при аварии на малых скоростях. Поперечный элемент рассматривается также при проведении других испытаний, касающихся всего транспортного средства в целом, таких как "испытание на прочность при лобовом столкновении по всей ширине с жестким препятствием со скоростью 50 км/ч" Европейской Программы оценки новых автомобилей (NCAP) и Страхового института безопасности дорожного движения, известного также как "испытание на ударную прочность при лобовом столкновении".

Кроме того, производители автомобилей также создают свои собственные методики испытаний для дальнейшего улучшения оценки поперечного элемента. Такие тесты не стандартизованы и не являются общедоступными. Однако известно, что многие производители автомобилей создали свою собственную методику испытаний, известную под названием "испытание на удар о столб", при которой транспортное средство врезается на низкой скорости, например, порядка 10 км/ч, в жесткий столб, расположенный посередине транспортного средства по его ширине. Такое испытание предназначено для имитации небольших ударов при маневрировании транспортного средства на малой скорости.

При таком испытании центральная часть поперечного элемента должна обладать достаточной способностью поглощения удара и достаточной пластичностью в точке приложения ударной нагрузки, чтобы деформироваться без растрескивания при очень локализованной нагрузке, возникающей при соударении со столбом. С другой стороны, рассматривая, например, испытание на ударную прочность при лобовом столкновении, поперечный элемент по всей своей ширине должен обладать достаточной механической прочностью, чтобы не разрушаться при очень высокой нагрузке, возникающей при столкновении с препятствием, и передавать энергию удара на систему контроля разрушения транспортного средства.

В известном уровне техники в форму конструкции поперечного элемента добавлены одна или несколько борозд, приспособленных для повышения прочности поперечного элемента при воздействии сжимающих нагрузок при столкновении с препятствием за счет задержки начала процесса коробления.

Сначала производится сборка различных деталей поперечного элемента, а затем поперечный элемент крепится болтами к крашбоксам, образуя узел бруса бампера. Перед установкой на транспортном средстве на узел бруса бампера наносится покрытие методом гальванического покрытия независимо от остальных частей транспортного средства. Нанесение гальванического покрытия осуществляется на всем узле бруса бампера, а не на его отдельных составляющих деталях, поскольку процесс сборки включает в себя сварку, при которой может происходить испарение гальванического покрытия, и отдельные сварные участки останутся незащищенными, без указанного гальванического покрытия.

В известном уровне техники для изготовления поперечного элемента бруса бампера использовалась по меньшей мере одна металлическая внешняя балка с вставляемым внутрь неё усиливающим элементом из пластика. Поскольку усиливающий элемент из пластика обычно не может выдерживать высокие температуры при нанесения гальванопокрытия, пластиковый усиливающий элемент обязательно вставляют во внешнюю балку поперечного элемента после нанесения гальванопокрытия на узел бруса бампера.

Использование пластикового усиливающего элемента увеличивает количество энергии, поглощаемой поперечным элементом при столкновении, без значительного увеличения его веса.

Однако использование внутреннего усиливающего элемента из пластика приводит к возникновению нескольких проблем по технологии производства и конструкции детали. Например, при использовании многокомпонентного формования предварительно собранный узел бруса бампера с нанесенным гальваническим покрытием должен иметь очень строгие геометрические допуски, чтобы его можно было плотно и герметично вставить в пресс-форму. Получение таких жестких геометрических допусков для узла, полученного с помощью сварки, такого как узел бруса бампера, является очень сложной задачей, и для этого производитель должен принять специальные, трудоемкие и дорогостоящие меры. И даже при принятии таких мер производитель вынужден будет столкнуться с многочисленными проблемами по качеству продукции и с большим количеством брака. Кроме того, для обеспечения хорошего взаимодействия внешней балки с усиливающим элементом при столкновении эти детали должны оставаться соединенными друг с другом. Для обеспечения хорошего сцепления между указанными элементами во время удара необходимо создать усиливающий элемент, имеющий большую поверхность контакта с внешней балкой. Это обуславливает необходимость создания на усиливающем элементе поверхностей, не участвующих в поглощении энергии удара, а лишь обеспечивающих хорошую связь с внешней балкой. Иными словами, это приводит к необходимости разработки пластиковой усиливающей структуры, не оптимизированной для поглощения энергии удара. В качестве альтернативного варианта, хорошее сцепление между вышеуказанными элементами может обеспечиваться за счет проведения дополнительных трудоемких и дорогостоящих операций производственного процесса, таких как отверждение термоклея.

Одной из задач изобретения заключается в преодолении указанных ограничений посредством создания поперечного элемента для бруса бампера, который является оптимизированным по поглощению энергии удара и достаточно легко изготовляемым без каких-либо дополнительных трудоемких операций. С этой целью, изобретением предлагается поперечный элемент для бруса бампера, содержащий:

- внешнюю балку, проходящую в поперечном направлении и имеющую основную часть балки, включающую в себя верхнюю стенку балки, нижнюю стенку балки и переднюю стенку балки, соединяющую верхнюю стенку балки с нижней стенкой балки, верхнюю полку балки и нижнюю полку балки, проходящие, соответственно, вдоль заднего конца верхней стенки балки и заднего конца нижней стенки балки в поперечном направлении, при этом задние концы проходят противоположно передней стенки балки и на расстоянии от этой передней стенки балки в продольном направлении, причем верхняя, нижняя и передняя стенки балки образуют совместно внутреннюю полость, открытую по направлению назад, противоположно передней стенке балки;

- внутренний усиливающий элемент, проходящий внутри по меньшей мере части внутренней полости балки и содержащий по меньшей мере два ребра жесткости, выступающих вперед к передней стенке балки и соединенных друг с другом по меньшей мере по своим задним концам, противоположным передней стенке балки, посредством верхней поперечной планки и нижней поперечной планки, проходящими в поперечном направлении;

- верхняя и нижняя поперечные планки прикреплены, соответственно, к верхней и нижней полкам внешней балки;

причем каждое ребро жесткости упирается в переднюю стенку балки, а длина верхней поперечной планки меньше длины верхней стенки балки, и длина нижней поперечной планки меньше длины нижней стенки балки, при этом длины измерены в продольном направлении.

Изобретение позволяет изготовление поперечного элемента, содержащего металлическую внешнюю балку и внутренний усиливающий элемент из пластика, которые эффективно взаимодействуют друг с другом, оставаясь соединенными во время столкновения благодаря большой поверхности контакта между данными элементами, обеспечиваемой точками контакта между ребрами жесткости, упирающимися в переднюю стенку балки, при минимизации количества пластика, затрачиваемого на изготовление поперечных планок, которые не поглощают энергию удара при столкновении, но в то же время, предотвращают "раскрывание" внешней балки под действием сжимающей силы удара.

Поперечный элемент согласно изобретению может также иметь отличительные особенности согласно пп. 2-19 приложенной формулы изобретения, взятые по отдельности или в любой технически возможной комбинации.

Изобретение также относится к способу изготовления вышеописанного поперечного элемента, включающему в себя, этапы на которых:

- обеспечивают наличие внешней балки;

- обеспечивают наличие внутреннего усиливающего элемента;

- прикрепляют внутренний усиливающий элемент к внешней балке путем крепления по меньшей мере верхней полки внешней балки к верхней поперечной планке внутреннего усиливающего элемента и нижнего полки внешней балки к нижней поперечной планке внутреннего усиливающего элемента.

Предлагаемый изобретением способ может также включать в себя особенности согласно пп. 21-26 приложенной формулы изобретения, взятые по отдельности или в любой технически возможной комбинации.

Остальные аспекты и преимущества изобретения станут более понятны из приведенного ниже примера подробного описания конкретного варианта выполнения со ссылками на чертежи.

На фиг. 1 показан поперечный элемент согласно варианту осуществления изобретения, вид спереди в перспективе;

на фиг. 2 – поперечный элемент по фиг. 1, вид сзади в перспективе;

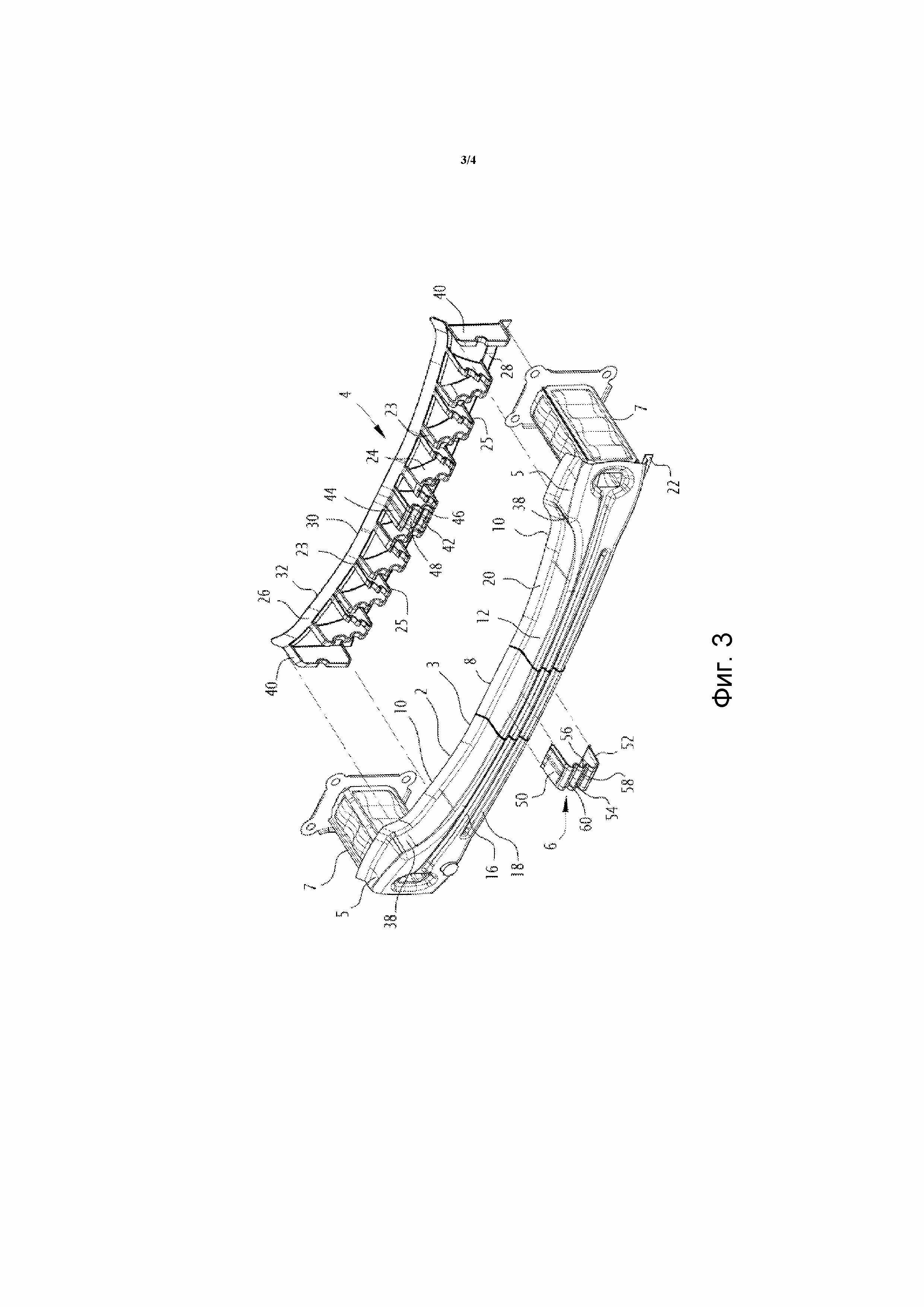

на фиг. 3 – поперечный элемент по фиг. 1 в разобранном состоянии, вид сзади в перспективе;

на фиг. 4 – заготовки для формирования внешней балки поперечного элемента согласно варианту осуществления изобретения, вид спереди.

В нижеприведенном описании термины "верхний", "нижний", "передний", "задний", "поперечный" и "продольный" служат для обозначения стандартной ориентации при установке бампера на транспортном средстве. В частности, термины "верхний" и "нижний" служат для обозначения положения по высоте транспортного средства, термины "передний", "задний" и "продольный" служат для обозначения положения в направлении вперед-назад по длине транспортного средства, и термин "поперечный" служит для определения положения по ширине транспортного средства. Термины "по существу параллельный" или "по существу перпендикулярный" служат для обозначения направления, которое может отклоняться от строго параллельного или перпендикулярного направления не более чем на 15°.

В частности, термин "деформация при разрушении", известный также как "ударная пластичность", и термин "критический угол изгиба", известный также как "максимально допустимый угол изгиба", относятся к показателям деформации при разрушении и критического угла изгиба, определяемыми в статье "Методологии оценки разрушения при моделирования аварии: критерии деформации и их классификация" (Паскаль Дитч и др., журнал "Metallurgical Research Technology", т. 114, № 6, 2017). Критический угол изгиба (называемый также максимально допустимым углом изгиба) является углом, при котором на внешней поверхности образца, деформируемого по методике стандарта VDA-238-100, появляются первые трещины. Деформация при разрушении (известная также как ударная пластичность) – это соответствующая эквивалентная деформация внутри материала в точке деформации при достижении критического угла изгиба.

На фиг. 1 и 2 показан поперечный элемент 1 для бруса бампера транспортного средства. Поперечный элемент 1 содержит по меньшей мере одну внешнюю балку 2 и внутренний усиливающий элемент 4. В рассматриваемом варианте выполнения поперечный элемент 1 дополнительно содержит внешний усиливающий элемент 6. Как правило, поперечный элемент в целом прикрепляется к остальной конструкции транспортного средства с двух сторон внешней балки 2, например, с помощью комплекта из двух крашбоксов 7. Узел, включающий в себя поперечный элемент 1 и крашбоксы 7, называется узлом бруса бампера. При лобовом столкновении с участием переднего поперечного элемента 1 или столкновении задней части транспортного средства с участием заднего поперечного элемента 1 поперечный элемент 1 подвергается воздействию сжимающей ударной силы F, как показано на фиг. 1 и 2.

Внешняя балка 2 проходит в поперечном направлении и содержит основную часть 3 балки и две боковые части 5 балки, расположенные с обеих сторон от основной части 3 балки в поперечном направлении. Форма внешней балки 2 и указанных боковых частей 5 балки может быть плоской или любой другой формы, подходящей для крепления поперечного элемента 1 к крашбоксам 7, как показано на фиг. 2.

Основная часть 3 балки содержит два переходных участка 38 балки, расположенных с обеих сторон от указанной основной части 3 балки в поперечном направлении и имеющих форму, обеспечивающую переход основной части 3 балки в две боковые части 5 балки.

Основная часть 3 балки служит для поглощения энергии сжимающей ударной силы F и обеспечивает сопротивление проникновению препятствия в конструкцию транспортного средства путем передачи сжимающей ударной силы F в систему контроля разрушения транспортного средства. Основная часть 3 балки содержит верхнюю стенку 12 балки и нижнюю стенку 14 балки, проходящие по существу перпендикулярно направлению по высоте транспортного средства, а также переднюю стенку 16 балки, соединяющую указанные верхнюю и нижнюю стенки 12, 14 балки и проходящую по существу перпендикулярно верхней и нижней стенкам 12, 14 балки. Когда поперечный элемент 1 установлен на транспортном средстве, верхняя и нижняя стенки 12, 14 балки проходят, например, по существу горизонтально. Согласно варианту выполнения, верхняя и нижняя стенки 12, 14 балки отходят в расходящихся направлениях от передней стенки 16 балки в сторону задней части поперечного элемента 1.

Верхняя стенка 12 балки, нижняя стенка 14 балки и передняя стенка 16 балки совместно образуют внутреннюю полость 17, открывающуюся в обратном направлении в сторону от передней стенки 16 балки. В случае переднего поперечного элемента обратным направлением считается направление в сторону задней части транспортного средства, а в случае заднего поперечного элемента обратным направлением считается направление в сторону передней части транспортного средства.

Основная часть 3 балки содержит также верхнюю полку 20, проходящую в поперечном направлении вдоль заднего конца верхней стенки 12 балки, и нижнюю полку 22, проходящую в поперечном направлении вдоль заднего конца нижней стенки 14 балки. Задние концы верхней и нижней стенок 12, 14 балки расположены напротив передней стенки 16 балки по направлению назад.

Согласно конкретному варианту выполнения, внешняя балка 2 выполнена из металла, например, из стали или алюминия.

Согласно конкретному варианту выполнения, внешняя балка 2 должна иметь минимальный предел прочности на разрыв 950 МПа, чтобы выдерживать высокие напряжения во время столкновения.

Согласно конкретному варианту выполнения, показанному на фиг. 1-3, основная часть 3 балки дополнительно содержит центральную часть 8 балки и две боковые части 10 балки, расположенные с обеих сторон от центральной части 8 в поперечном направлении, причем центральная часть 8 имеет более высокую ударную пластичность, чем указанные боковые части 10. В рассматриваемом варианте выполнения центральная часть 8 балки, предпочтительно, будет адаптироваться к очень высокой концентрации напряжений в центре поперечного элемента 2 при проведении испытания на удар о столб, например, путем деформации без образования трещин благодаря своей высокой ударной пластичности, в то время как боковые части 10 балки будут сопротивляться деформации, тем самым обеспечивая физическую целостность поперечного элемента в ходе такого испытания на удар о столб или при проведении испытания на столкновение с более высокой скоростью, такого как испытание на ударную прочность при лобовом столкновении.

Согласно возможному варианту выполнения, внешняя балка 2 изготавливается горячей штамповкой из сваренной по выкройке заготовки.

Внешняя балка 2 представляет собой, например, закаленную под прессом стальную деталь. Более конкретно, центральная часть 8 балки, например, может представлять собой закаленную под прессом стальную деталь с содержанием углерода от 0,06 мас. % до 0,1 мас. % и содержанием марганца от 1,4 мас. % до 1,9 мас. %. Еще более конкретно, в состав стали центральной части 8 балки могут входить Nb, Ti и B в качестве легирующих элементов. Например, центральная часть 8 балки может быть выполнена из боросодержащей стали Ductibor 1000®, обладающей ударной пластичностью по меньшей мере 0,6, максимально допустимый угол изгиба которой составляет по меньшей мере 75°, предел прочности на разрыв выше 1000 МПа и предел текучести – от 700 до 950 МПа.

Каждая боковая часть 10 может быть выполнена, например, из закаленной под прессом стали с прочностью на разрыв более 1300 МПа. Согласно возможному варианту выполнения, состав стали, из которых выполнены боковые части 10 балки, может содержать (в % по массе): 0,20% ≤ C ≤ 0,25%, 1,1% ≤ Mn ≤ 1,4%, 0,15% ≤ Si ≤ 0,35%, ≤Cr ≤ 0,30%, 0,020% ≤ Ti ≤0,060%, 0,020% ≤ Al ≤ 0,060%, S ≤ 0,005%, P ≤ 0,025%, 0,002% ≤ B ≤ 0,004%, остальное железо и неизбежные примеси в результате обработки. При таком составе стали прочность на разрыв боковых частей 10 балки будет составлять от 1300 МПа до 1650 МПа.

Согласно еще одному возможному варианту выполнения, состав стали, из которых выполнены боковые части 10 балки, может содержать (в % по массе): 0,24% ≤ C ≤ 0,38%, 0,40% ≤ Mn ≤ 3%, 0,10% ≤ Si ≤ 0,70%, 0,015% ≤ Al ≤ 0,070%, Cr ≤ 2%, 0,25% ≤ Ni ≤ 2%, 0,015% ≤ Ti ≤ 0,10%, Nb ≤ 0,060%, 0,0005% ≤ B ≤ 0,0040%, 0,003% ≤ N ≤ 0,010%, S ≤ 0,005%, P ≤ 0,025%, %, остальное железо и неизбежные примеси в результате обработки. При таком составе стали прочность на разрыв боковых частей 10 балки будет составлять выше 1800 МПа.

Например, боковые части 10 балки могут быть выполнены из стали Usibor 1500® или Usibor 2000®.

Согласно конкретному варианту выполнения, как показано на фиг. 1, передняя стенка 16 балки содержит борозды 18, каждый из которых проходит в поперечном направлении по меньшей мере по части ширины внешней балки 2, и расположены друг над другом в направлении по высоте. Предпочтительно, бороздки 18 могут повышать сопротивляемость внешней балки 2 сжимающей нагрузке за счет задержки начала коробления, поскольку их геометрия содержит элементы, практически параллельные сжимающей ударной силе F при столкновении.

Внутренний усиливающий элемент 4, показанный на фиг. 1 - 3, проходит внутри по меньшей мере части внутренней полости 17. Внутренний усиливающий элемент 4 содержит по меньшей мере два ребра жесткости 24, выступающих в сторону передней стенки 16 балки. Указанные ребра жесткости 24 упираются в переднюю стенку 16 балки своими передними концами и соединяются вместе по меньшей мере своими задними концами, противоположными передней стенке 16 балки, посредством верхней поперечной планки 26 и нижней поперечной планки 28, проходящими в поперечном направлении, при этом верхняя и нижняя поперечные планки 26 и 28 прикрепляются соответственно к верхней и нижней полкам 20, 22 внешней балки 2. Например, передний конец каждого ребра 24 жесткости может иметь форму, по существу, соответствующую форме передней стенки 16 балки в области, где ребро жесткости 24 упирается в переднюю стенку 16 балки. Например, это означает, что когда передняя стенка 16 балки содержит борозды 18, форма переднего конца ребра жесткости 24 будет, по существу, повторять форму борозд 18, как показано на фиг. 3.

В рассматриваемом конкретном варианте выполнения внутренний усиливающий элемент 4 содержит центральную усиливающую часть 30 и две боковые усиливающие части 32, отходящие вбок в поперечном направлении с разных сторон от центральной усиливающей части 30. Указанная центральная усиливающая часть 30 образует центральную усиленную внутреннюю полость 34 во внутренней полости 17 балки, и каждая из боковых усиливающих частей 32 образует боковую усиленную внутреннюю полость 36 во внутренней полости 17 балки.

Предпочтительно, наличие верхней и нижней поперечных планок 26, 28 гарантирует, что внутренний усиливающий элемент 4 может быть выполнен в виде единой детали, имеет хорошую собственную конструктивную целостность и является автономным перед креплением на внешней балке 2. Этим обеспечивается, что указанный внутренний усиливающий элемент 4 легко изготавливать, хранить и выполнять с ним операции до того, как он будет прикреплен к внешней балке 2.

Кроме того, когда при испытании на удар о столб сжимающая ударная сила F прикладывается локально к передней стенке 16 балки, например, в центре передней стенки 16 балки, верхняя и нижняя поперечные планки 26, 28 дополнительно обеспечивают распределение нагрузки от сжимающей ударной силы F по внутреннему усиливающему элементу 4 в поперечном направлении, и, следовательно, обеспечивают поглощение энергии всеми ребрами 24 жесткости, а не только ребрами жесткости 24, расположенными в области приложения сжимающей силы удара F.

Кроме того, во время столкновения в результате воздействия сжимающей ударной силы F на переднюю стенку 16 балки внешняя балка 2 имеет тенденцию "раскрываться" в направлении по высоте; иными словами, сжимающая ударная сила F увеличивает угол между верхней стенкой 12 балки и передней стенкой 16 балки, а также увеличивает угол между нижней стенкой 14 балки и передней стенкой 16 балки. Иными словами, при ударном воздействии верхняя и нижняя стенки 12, 14 балки отодвигаются в разные стороны друг от друга. Такое "раскрывание" внешней балки 2 приводит к уменьшению количества энергии, поглощаемому поперечным элементом 1, поскольку верхняя и нижняя стенки 12, 14 отодвигаются от направления действия сжимающей ударной силы F вместо того, чтобы оставаться по существу параллельными направлению указанной сжимающей ударной силы F. Другими словами, количество энергии, поглощаемой за счет сдвигания без изгибания внешней балки 2 сжимающей ударной силой F, когда указанной сжимающей ударной силе F позволяют "раскрывать" указанную внешнюю балку 2, намного меньше количества энергии, поглощаемой за счет сопротивления указанной сжимающей ударной силе F нижней и верхней стенок 12, 14, когда указанные стенки 12, 14 по существу параллельны направлению сжимающей ударной силы F при столкновении. Предпочтительно, поскольку внутренний усиливающий элемент 4 обеспечивает связь между верхним и нижним фланцами 20, 22 с помощью верхней и нижней поперечных планок 26, 28, соединенных с ребрами 24 жесткости, внутренний усиливающий элемент 4 оказывает сопротивление вышеуказанному "раскрывающему" эффекту сжимающей ударной силы F и помогает верхней и нижней стенкам 12, 14 оставаться по существу параллельными указанной сжимающей ударной силе F при столкновении.

Как видно из приведенного выше описания, верхняя и нижняя поперечные планки 26, 28 способствуют поглощению энергии во время столкновения за счет крепления указанных верхней и нижней поперечных планок к верхней и нижней полкам 20, 22, а также за счет обеспечиваемой указанными планками связи между ребрами 24 жесткости. Иными словами, верхняя и нижняя поперечные планки 26, 28 служат не столько для непосредственного поглощения механической энергии столкновения, сколько для косвенного улучшения поглощения энергии за счет обеспечения хорошей связи между ребрами 24 жесткости, и, следовательно, их хорошего взаимодействия друг с другом, а также взаимодействия внутреннего усиливающего элемента 4 с внешней балкой 2. Принимая это во внимание, становится понятно, что поперечные планки 26, 28 вовсе не обязательно должны иметь большую составляющую, проходящую в направлении, практически параллельном сжимающей ударной силе F, которое является направлением, в котором происходит поглощение энергии сжимающей ударной силы F. Таким образом, отличительным признаком изобретения является то, что длина верхней поперечной планки 26 меньше длины верхней стенки 12 балки, и что длина нижней поперечной планки 28 меньше длины нижней стенки 14 балки, указанные длины измерены в продольном направлении. За счет ограничения длины поперечных планок 26, 28 в продольном направлении, т.е. в направлении, по существу параллельном сжимающей ударной силе F, обеспечивается оптимизация конструкции поперечных планок 26, 28, способствующая выполнению их "соединительной" функции при столкновении, чем достигается оптимизация производственного процесса и производственных затрат благодаря уменьшению количества материала, используемого при производстве внутреннего усиливающего элемента 4.

Согласно возможному варианту выполнения, поперечные планки 26, 28 проходят только по верхней и нижней полкам 20, 22. Иными словами, поперечные планки 26, 28 не проходят в продольном направлении, практически параллельном сжимающей ударной силе F, по верхней и нижней стенкам 12, 14 балки.

Согласно другому возможному варианту выполнению изобретения, показанному на фиг. 2 и 3, длина верхней поперечной планки 26 составляет от 1% до 30% длины верхней стенки 12 балки, а длина нижней поперечной планки 28 составляет от 1% до 30% длины нижней стенки 14 балки, (под указанными длинами подразумевается расстояние в продольном направлении). Предпочтительные минимальные значения длин поперечных планок 26, 28 обусловлены тем, что при креплении внутреннего усиливающего элемента 4 к внешней балке 2 может оказаться полезным иметь небольшие части поперечных планок 26, 28, проходящие в продольном направлении, таким образом, чтобы они образовывали клин, упрощающий захват и фиксацию внутреннего усиливающего элемента 4 во внутренней полости 17, как будет показано ниже. С другой стороны, максимальные значения длин поперечных планок 26, 28 диктуются необходимостью оптимизации размера поперечных планок 26, 28 для оптимизации производственного процесса и затрат на производство внутреннего усиливающего элемента 4. Например, в случае, когда длина верхней и нижней стенок 12, 14 балки в продольном направлении составляет 70 мм, длина поперечных планок 26, 28 составляет от 0,7 мм до 21 мм.

В рассматриваемом конкретном варианте выполнения верхняя поперечная планка 26 проходит только по заднему концу верхней стенки 12 балки и по верхней полки 20 балки, а нижняя поперечная планка 28 проходит только по заднему концу нижней стенки 14 балки и по нижней полке 22, т.е. верхняя и нижняя поперечные планки 26, 28 не заходят на переднюю часть верхней и нижней стенок 12, 14 балки. Наличие части поперечных планок 26, 28 на заднем конце верхней и нижней стенок 12, 14 балки может способствовать облегчению процесса установки внутреннего усиливающего элемента 4 во внутреннюю полость 17, как будет более подробно показано ниже.

Благодаря своей ориентации, которая, по существу, параллельна сжимающей ударной силе F, ребра 24 жесткости способствуют увеличению количества энергии, поглощаемой поперечным элементом 1 при столкновении под действием сжимающей ударной силы F. Благодаря тому, что ребра 24 жесткости упираются в переднюю стенку 16 балки, указанные ребра 24 жесткости начинают поглощать энергию удара непосредственно в начале столкновения, тем самым оптимизируя количество поглощаемой энергии.

В конкретном варианте выполнения ребра 24 жесткости выполнены в виде множества V-образных элементов, расположенных вдоль по меньшей мере части ширины внутреннего усиливающего элемента 4, как в случае боковых усиливающих частей 32 внутреннего усиливающего элемента 4, показанного на фиг. 2. В этой конфигурации два смежных ребра 24 жесткости примыкают друг к другу и образуют друг с другом угол α. Предпочтительно, в такой конфигурации передние концы ребер 24 жесткости охватывают большую площадь поверхности передней стенки 16 балки, что способствует хорошему поглощению энергии при столкновении и обеспечивает хорошую связь внутреннего усиливающего элемента 4 с внешней балкой 2, в то же время, минимизируя общий объем внутреннего усиливающего элемента 4, что облегчает производственный процесс и снижает производственные затраты.

В конкретном варианте выполнения все ребра 24 жесткости ориентированы в одном и том же направлении по меньшей мере в части внутреннего усиливающего элемента 4, как в случае центральной усиливающей части 30 внутреннего усиливающего элемента 4, показанного на фиг. 2. В этой конфигурации все указанные ребра 24 жесткости расположены по существу параллельно друг другу. Преимуществом такой конфигурации является то, что она позволяет разместить большое количество ребер 24 жесткости в указанной полости, увеличивая объемную плотность данных ребер жесткости, что, в свою очередь, увеличивает количество энергии, поглощаемой внутренним усиливающим элементом 4 в этой области. Под объемной плотностью для данной полости подразумевается отношение объема, занимаемого внутренним усиливающим элементом 4 в этой полости, к общему объему этой полости. Например, такая конфигурация используется в центральной усиливающей части 30 для увеличения количества энергии, поглощаемой при проведении испытаний на удар о столб, при которых сжимающая ударная сила F прикладывается в центр поперечного элемента 1.

В рассматриваемом конкретном варианте выполнения ребра 24 жесткости пересекаются друг с другом по меньшей мере в части внутреннего усиливающего элемента 4. Например, пересекающиеся друг с другом ребра 24 жесткости могут образовывать X-образную структуру. Иными словами, ребра 24 жесткости пересекаются друг с другом по линии, проходящей в продольном направлении, и образуют друг с другом ненулевой угол. Преимуществом такой конфигурации является то, что она позволяет разместить большое количество ребер 24 жесткости в указанной полости, увеличивая объемную плотность данных ребер 24 жесткости, что, в свою очередь, увеличивает количество энергии, поглощаемой внутренним усиливающим элементом 4 в этой области. Например, такая конфигурация используется в центральной усиливающей части 30 с целью увеличения количества энергии, поглощаемой при проведении испытаний на удар о столб, при которых сжимающая ударная сила F прикладывается в центр поперечного элемента 1.

Следует отметить, что описанные выше варианты выполнения могут применяться в сочетании друг с другом в одном и том же внутреннем усиливающем элементе 4. Например, как показано на фиг. 2 и 3, боковые усиливающие части 32 содержат ребра 24 жесткости, пересекающиеся друг с другом и образующие V-образную структуру, в то время как центральная усиливающая часть 30 содержит ребра 24 жесткости, расположенные параллельно друг другу. Применение различных комбинаций реберных структур дает возможность оптимизировать рабочие характеристики внутреннего усиливающего элемента 4 в области поперечного элемента 1 в соответствии с предъявляемыми требованиями.

В рассматриваемом варианте выполнения по меньшей мере некоторые из ребер 24 жесткости содержат верхний конец 23, упирающийся в верхнюю стенку 12 балки, и нижний конец 25, упирающийся в нижнюю стенку 14 балки. Предпочтительно, в такой конфигурации ребра 24 жесткости проходят по всей высоте внешней балки 2 в вертикальном направлении, благодаря чему ребра 24 жесткости охватывают большую площадь поверхности передней стенки 16 балки, что способствует хорошему поглощению энергии удара при столкновении, а также обеспечивает хорошую связь внутреннего усиливающего элемента 4 с внешней балкой 2. Помимо этого, в такой конфигурации верхние концы 23 ребер 24 жесткости могут крепиться к верхней стенке 12, а нижние концы 25 ребер 24 жесткости могут крепиться к нижней стенке 14, например, с помощью адгезива, улучшая связь между внутренним усиливающим элементом 4 и внешней балкой 2, что способствует улучшению взаимодействия внутреннего усиливающего элемента 4 с внешней балкой 2, а также способствует повышению сопротивляемости вышеописанному эффекту "раскрывания" внешней балки 2, создаваемому сжимающей ударной силой F о внешнюю балку 2.

В рассматриваемом варианте выполнения, когда ребра 24 жесткости прикреплены своими верхними концами 23 к верхней стенке 12 балки и своими нижними концами 25 к нижней стенке 14 балки, толщина стенки указанных ребер 24 жесткости на верхнем конце 23 и на нижнем конце 25 больше толщины стенки на удалении от их верхних концов 23 и нижних концов 25, как, в частности, показано на фиг. 3. Под толщиной стенки ребра 24 жесткости подразумевается толщина, замеренная в направлении, по существу, перпендикулярном плоскости, образуемой самим ребром 24 жесткости. Преимущественно, это позволяет увеличить поверхность контакта между верхним концом 23 ребра 24 жесткости и верхней стенкой 12 и между нижним концом 25 ребра 24 жесткости и нижней стенкой 14, тем самым усиливая адгезию внутреннего усиливающего элемента 4 к внешней балке 2, и, таким образом, способствуя взаимодействию между указанным внутренним усиливающим элементом 4 и указанной внешней балкой 2 в случае столкновения. Конфигурация с разной толщиной стенок на верхнем и нижнем концах 23, 25 ребер 24 жесткости и областями на удалении от указанных концов позволяет оптимизировать количество материала, используемого для изготовления ребер 24 жесткости, и, следовательно, производственный процесс и затраты на производство внутреннего усиливающего элемента 4, путем оптимизации по отдельности адгезии указанных ребер 24 жесткости к верхней и нижней стенкам 12, 14 балки, которая связана с толщиной стенок ребер 24 жесткости на их верхних и нижних кромках 23, 25, а также количества энергии, поглощаемой ребрами 24 жесткости, связанного с толщиной стенок ребер 24 жесткости на удалении от их верхних и нижних концов.

В рассматриваемом варианте выполнения ребра 24 жесткости имеют постоянную толщину поперечного сечения в продольном направлении. Иными словами, толщина стенки ребер 24 жесткости, замеряемая по линии, проходящей в продольном направлении, является постоянной. Преимущество такой конфигурации заключается в том, что она позволяет оптимизировать количество энергии, поглощаемой ребрами 24 жесткости. Действительно, если толщина ребер 24 жесткости будет уменьшаться в продольном направлении, сопротивление указанных ребер 24 жесткости сжимающей ударной силе F, направленной, по существу, параллельно продольному направлению, также будет уменьшаться в продольном направлении. Следует отметить, что невозможно было бы изготавливать внутренний усиливающий элемент 4 с ребрами 24 жесткости с постоянным поперечным сечением в продольном направлении посредством многокомпонентного формования внутреннего усиливающего элемента 4 на внешней балке 2, поскольку, как известно специалистам в этой области, операция извлечения из формы в процессе формования требует наличия уменьшающейся толщины ребер 24 жесткости в продольном направлении (к задней стороне ребра).

В рассматриваемом варианте выполнения внутренний усиливающий элемент 4 дополнительно содержит усиливающий корпус 42, показанный на фиг. 3, проходящий во внутреннем усиливающем элементе 4 в поперечном направлении. Указанный усиливающий корпус 42 содержит верхнюю стенку 44 усиливающего корпуса, нижнюю стенку 46 усиливающего корпуса и переднюю стенку 48 усиливающего корпуса, соединяющую верхнюю и нижнюю стенки 44, 46 усиливающего корпуса. Указанные верхняя и нижняя стенки 44, 46 усиливающего корпуса проходят, соответственно, вдоль части верхней и нижней стенок 12, 14 балки в поперечном направлении, и упираются в указанные верхнюю и нижнюю стенки 12, 14 балки. Указанная передняя стенка 48 усиливающего корпуса проходит по меньшей мере по части передней стенки 16 балки в поперечном направлении и упирается в указанную переднюю стенку 16 балки. Форма передней стенки 48 усиливающего корпуса, в целом, повторяет форму передней стенки 16 балки. В частности, если передняя стенка 16 балки содержит борозды 18, форма передней стенки 48 усиливающего корпуса соответствует форме борозд 18, чтобы передняя стенка 16 балки могла упираться также в борозды 18, как показано на фиг. 3. Усиливающий корпус 42 содержит ребра 24 жесткости, которые проходят по всей высоте внешней балки 2 в направлении по высоте и соединяют верхнюю и нижнюю стенки 44, 46 усиливающего корпуса, как показано на фиг. 2. Передний конец указанных ребер 24 жесткости образован передней стенкой 48 усиливающего корпуса. Поскольку передняя стенка 48 усиливающего корпуса упирается в переднюю стенку 16 балки, передний край ребер 24 жесткости, расположенный внутри усиливающего корпуса 42, также упирается в переднюю стенку 16 балки. В рассматриваемом варианте выполнения верхняя, нижняя и передняя стенки 44, 46 и 48 усиливающего корпуса соединены, соответственно, с верхней, нижней и передней стенками 12, 14, 16 балки, например, с помощью адгезива. Преимущество такой конфигурации заключается в том, что она увеличивает площадь адгезионного контакта между внешней балкой 2 и внутренним усиливающим элементом 4, тем самым способствуя взаимодействию двух указанных компонентов. Кроме того, в этом случае, поскольку верхняя и нижняя стенки 44, 46 усиливающего корпуса соединены ребрами 24 жесткости, усиливающий корпус 42 также будет противодействовать вышеописанному эффекту "раскрывания" внешней балки 2 в результате действия сжимающей ударной силы F. Например, внутренний усиливающий элемент 4 может содержать усиливающий корпус 42, расположенный в центральной усиливающей части 30, как показано на фиг. 3. Преимущественно, это позволяет увеличить количество энергии, поглощаемой усиливающим элементом 4 в центральной усиливающей части 30, когда она подвергается воздействию локализованных напряжений, например, при проведении испытания на удар о столб.

В рассматриваемом варианте выполнения ширина внутреннего усиливающего элемента 4 по существу равна ширине основной части 3 балки в поперечном направлении. Преимущественно, это позволяет обеспечить максимально возможное поглощение энергии удара внутренним усиливающим элементом 4 при столкновении. В таком случае верхняя и нижняя поперечные планки 26, 28 также могут иметь ширину, по существу, равную ширине основной части 3 балки. В таком случае внутренний усиливающий элемент 4 может содержать, например, два торцевых усиливающих элемента 40, расположенных в двух переходных участках 38 балки. В рассматриваемом варианте выполнения форма ребер 24 жесткости в указанных торцевых усиливающих элементах 40 отличается от формы ребер 24 жесткости в остальной части внутреннего усиливающего элемента 4, чтобы они соответствовали конкретной форме переходных участков 38 балки, а также чтобы обеспечить максимальную длину ребер жесткости 24 в указанных торцевых усиливающих элементах 40, что, в свою очередь, максимизирует количество энергии, поглощаемой ребрами 24 жесткости при столкновении.

В рассматриваемом варианте выполнения, как показано на фиг. 2 и 3, объёмная плотность внутреннего усиливающего элемента 4 в центральной усиливающей части 30 больше объемной плотности внутреннего усиливающего элемента 4 в боковых усиливающих частях 32 балки. Повышение объемной плотности указанного внутреннего усиливающего элемента 4 обеспечивает увеличение количества энергии, поглощаемой данным внутренним усиливающим элементом 4 при столкновении. Преимущественно, например, при проведении испытаний на удар о столб, более высокая объёмная плотность внутреннего усиливающего элемента 4 в центральной усиливающей части позволяет увеличить количество энергии, поглощаемой центральной частью поперечного элемента 1 при локальном приложении сжимающей ударной силы F в центре поперечного элемента 1. Объёмную плотность внутреннего усиливающего элемента 4 можно регулировать путем изменения количества ребер 24 жесткости и/или толщины стенок ребер 24 жесткости.

В рассматриваемом варианте выполнения объёмная плотность внутреннего усиливающего элемента 4 в центральной усиливающей части 30 составляет от 15% до 50%, а объемная плотность внутреннего усиливающего элемента 4 в боковых усиливающих частях 32 составляет от 5% до 50%. Минимальная объёмная плотность в центральной усиливающей части 30 определяется необходимостью сопротивления локализации сжимающей ударной силы F, например, в случае проведения испытаний на удар о столб. Минимальная объёмная плотность в боковых усиливающих частях 32 определяется необходимостью иметь минимальное количество ребер 24 жесткости в остальных частях внутреннего усиливающего элемента 4, для обеспечения сопротивления сжимающей ударной силе F и распределения нагрузки, прикладываемой сжимающей ударной силой F, внутри поперечного элемента 1. Максимальные значения объемной плотности как центральной, так и в боковых частях 30, 32, определяется необходимостью оптимизации количества материала для изготовления внутреннего усиливающего элемента 4, с целью оптимизации производственного процесса и затрат на производство внутреннего усиливающего элемента 4.

В конкретном варианте выполнения внутренний усиливающий элемент 4 выполнен из пластика. Предпочтительно, использование пластика может обеспечивать хорошее поглощение энергии удара внутренним усиливающим элементом 4 без значительного увеличения веса поперечного элемента 1. Например, внутренний усиливающий элемент 4 может быть выполнен из полипропилена 108 (PP108). Пластиковый материал может быть также усилен волокнами, такими как стекловолокно.

В рассматриваемом варианте выполнения минимальная прочность на разрыв внутреннего усиливающего элемента 4 составляет 17 МПа.

В рассматриваемом варианте выполнения внутренний усиливающий элемент 4 прикреплен к внешней балке 2, по меньшей мере, верхней и нижней поперечными планками 26, 28 с помощью адгезива. Согласно возможному варианту выполнения, внутренний усиливающий элемент 4 может быть также прикреплен к внешней балке 2 верхними и нижними концами 23, 25 ребер 24 жесткости и/или передней стенкой усиливающего корпуса 42, также с помощью адгезива.

В рассматриваемом варианте выполнения адгезионная прочность в областях крепления внутреннего усиливающего элемента 4 к внешней балке 2 составляет более 10 МПа (согласно результатам испытаний на сдвиг).

В рассматриваемом варианте выполнения поперечный элемент 1 дополнительно содержит внешний усиливающий элемент 6, проходящий в поперечном направлении и прикрепленный к по меньшей мере части внешней балки 2 снаружи внутренней полости 17, как показано на фиг. 1 и 3. Указанный внешний усиливающий элемент 6 содержит внешнюю верхнюю усиливающую стенку 50, внешнюю усиливающую нижнюю стенку 52, которые соединены внешней передней усиливающей стенкой 54. Указанные верхняя, нижняя и передняя внешние усиливающие стенки 50, 52, 54 проходят, соответственно, по верхней, нижней и передней стенкам 12, 14, 16 балки в поперечном направлении и упираются в указанные верхнюю, нижнюю и переднюю стенки 12, 14, 16 балки. Кроме того, верхняя, нижняя и передняя внешние усиливающие стенки 50, 52, 54 прикреплены, соответственно, к верхней, нижней и передней стенкам 12, 14, 16 балки, например, с помощью адгезива. Внешняя передняя усиливающая стенка 54 имеет заднюю сторону 56, обращенную к передней стенке 16 балки, и переднюю сторону 58, обращенную в противоположном направлении. Форма задней стороны 56 по существу повторяет форму передней стенки 16 балки. В частности, если передняя стенка 16 балки содержит борозды 18, её задняя сторона 56 будет повторять форму этих борозд 18. Передняя сторона 58 может иметь форму, отличающуюся от формы задней стороны 56. Например, как показано на фиг. 1 и 3, передняя сторона содержит внешние ребра 60 жесткости, проходящие в направлении, по существу, параллельном направлению по высоте. Преимущественно, внешний усиливающий элемент 6 выполняет функцию демпфера при столкновении. В частности, когда сжимающая ударная сила F локализована, например, как в случае испытания на удар о столб, внешний усиливающий элемент 6, расположенный в области приложения сжимающей ударной силы F, обеспечивает локальную защиту внешней балки 2, снимая часть напряжений с внешней балки 2 и задерживая образование трещин во время столкновения.

В рассматриваемом варианте выполнения ширина внешнего усиливающего элемента 6 меньше ширины основной части 3 внешней балки 2 в поперечном направлении. Например, при проведении испытания на удар о столб ширина внешнего усиливающего элемента 6 будет ограничена шириной поверхности ударного взаимодействия между столбом и поперечным элементом 1. Преимущественно, в данном варианте выполнения при проведении испытаний на удар о столб внешний усиливающий элемент 6 выполняет функцию демпфера, в то же время имея ограниченный размер, что способствует оптимизации производственного процесса и снижению затрат на производство.

В конкретном варианте выполнения внешний усиливающий элемент 6 выполнен из пластика. Предпочтительно, использование пластика может обеспечивать хорошее поглощение энергии удара внешним усиливающим элементом 6 без значительного увеличения веса поперечного элемента 1. Внешний усиливающий элемент 6 может быть выполнен из того же самого материала, что и внутренний усиливающий элемент 4, например, из PP108.

В рассматриваемом варианте выполнения минимальная прочность на разрыв внешнего усилительного элемента 6 составляет 17 МПа.

В рассматриваемом варианте выполнения адгезионная прочность в областях крепления внешнего усиливающего элемента 6 к внешней балке 2 составляет более 10 МПа (согласно результатам испытаний на сдвиг).

В рассматриваемом варианте выполнения внешняя балка 2 выполнена методом горячей штамповки из сваренной по выкройке заготовки и содержит центральную часть 8 балки, выполненную из стали Ductibor 1000® и имеющую толщину от 0,7 мм до 1,1 мм, и две боковые части 10 балки, выполненные из стали Usibor 1500®, имеющие толщину от 1,2 мм до 1,6 мм, а также внутренний и внешний усилительные элементы 4, 6, выполненные из PP108.

Следует отметить, что, как уже известно, внешняя балка 2 может иметь криволинейную форму в поперечном направлении. В таком случае внутренний усиливающий элемент 4 и внешний усиливающий элемент 6 также могут иметь соответствующую криволинейную форму в поперечном направлении.

Поперечный элемент для описанного выше бамперного бруса, содержащий внешнюю балку и внутренний усиливающий элемент с ребрами жесткости, упирающимися в переднюю стенку балки, и поперечные планки, прикрепленные к фланцам балки, обеспечивает множество преимуществ, включая возможность отдельно оптимизировать поглощающую способность различных компонентов внутреннего усиливающего элемента и адгезию указанного внутреннего усиливающего элемента к внешней балке, принимая во внимание также оптимизацию производственного процесса и снижение производственных затрат.

Еще одно преимущество указанного поперечного элемента заключается в возможности легкого крепления внутреннего усиливающего элемента к внешней балке даже после того, как внешняя балка была интегрирована в узел бруса бампера, и на указанный узел бруса бампера было нанесено гальваническое покрытие, как будет показано ниже в описании способа изготовления вышеуказанного поперечного элемента.

Способ изготовления поперечного элемента включает в себя этап обеспечения наличия внешней балки 2. Например, внешняя балка 2 изготовляется методом горячей штамповки из стальной заготовки 62. В конкретном варианте выполнения изобретения, показанном на фиг. 4, внешняя балка 2 изготовляется методом горячей штамповки из сваренной по выкройке заготовки, содержащей центральную часть 64 и две боковые части 66, отходящие в поперечном направлении от обеих сторон указанной центральной части 64. После операции горячей штамповки из центральной части 64 и боковых частей 66 заготовки будут получены, соответственно, центральная часть 8 балки и две боковые части 10 балки. Например, как упоминалось выше, указанная центральная часть 8 балки выполняется из стали Ductibor 1000®, а две указанные боковые части 10 балки выполняются из стали Usibor 1500®. Преимущество такой технологии заключается в том, что она позволяет в ходе одной операции получить внешнюю балку 2, содержащую центральную часть 8, обладающую высокой ударной пластичностью, и две боковые части 10 балки, обладающие очень высокой механической прочностью. Кроме того, выбор сорта стали, обладающего очень высокой механической прочностью, для боковых частей 10 балки, дает возможность получения высокой механической прочности боковых частей 10 балки при малой толщине стали, что обеспечивает уменьшение веса поперечного элемента 1.

Согласно возможному варианту выполнения, внешняя балка 2 изготовляется горячей штамповкой из специальной прокатной заготовки.

После того, как внешняя балка 2 изготовлена, она крепится к крашбоксам 7 для формирования узла бруса бампера, и затем на узел бруса бампера наносится гальваническое покрытие с целью защиты его от коррозии. Нанесение гальванического покрытия на узел бруса бампера осуществляется независимо от остальных компонентов транспортного средства, перед его установкой на транспортном средстве. Нанесение гальванического покрытия осуществляется на всем узле бруса бампера в сборке, а не на его отдельных составляющих деталях, поскольку процесс сборки включает в себя сварку, при которой может происходить испарения гальванического покрытия, и отдельные сварные участки останутся незащищенными, без указанного гальванического покрытия.

Далее рассматриваемый способ включает в себя операцию обеспечения наличия внутреннего усиливающего элемента 4. В конкретном варианте выполнения, при котором внутренний усиливающий элемент 4 выполняется из пластика, изготовление внутреннего усиливающего элемента 4 осуществляется, например, методом инжекционного формования в отдельной пресс-форме. Преимущество такой технологии заключается в том, что она обеспечивает очень высокую производительность при изготовлении внутреннего усиливающего элемента 4.

Далее рассматриваемый способ включает в себя операцию крепления внутреннего усиливающего элемента 4 к внешней балке 2 путем крепления по меньшей мере верхней поперечной планки 26 внутреннего усиливающего элемента 4 к верхней полке 20 внешней балки 2, и нижней поперечной планки 28 внутреннего усиливающего элемента 4 к нижней полке 22 внешней балки 2, например, с помощью адгезива.

Согласно возможному варианту выполнения, внутренний усиливающий элемент 4 может быть также прикреплен к внешней балке 2 верхними и нижними концами 23, 25 ребер 24 жесткости и/или передними кромками ребер 24 жесткости и/или верхней, нижней и передней стенками 44, 46, 48 усиливающего корпуса 42, также посредством адгезива.

Согласно возможному варианту выполнения, усиливающий элемент 4 вставляется с усилием во внутреннюю полость 17 внешней балки 2. Применение введения с усилием может, например, сочетаться с приклеиванием адгезивом. Преимущество метода заключается в том, что он обеспечивает очень хороший и плотный контакт внутреннего усиливающего элемента 4 с внешней балкой 2, тем самым способствуя адгезии двух компонентов. При выборе способа введения с усилием может быть выгодно предусмотреть в конструкции поперечных планок 26 и 28 небольшие элементы, проходящие в продольном направлении, таким образом, чтобы образовывать клин, обеспечивающий захват и введение с усилием внутреннего усиливающего элемента 4 с помощью специального вставляющего инструмента.

В рассматриваемом варианте выполнения операция крепления внутреннего усиливающего элемента 4 к внешней балке 2 выполняется после операции интеграции внешней балки 2 в узел бруса бампера и операции нанесения гальванического покрытия на узел бруса бампера. Преимущество такого способа заключается в том, что он обеспечивает большую свободу выбора материала для изготовления внутреннего усиливающего элемента 4 и технологии, используемой для крепления внутреннего усиливающего элемента 4 к внешней балке 2. Действительно, процесс нанесения гальванического покрытия включает в себя операцию обжига покрытия в печи при высокой температуре, например, выше 180°C. Если крепление внутреннего усиливающего элемента 4 к внешней балке 2 производится перед нанесением гальванического покрытия, выбор материалов для изготовления внутреннего усиливающего элемента 4 будет ограничен кругом материалов, способных выдерживать температуры выше 180°C. Например, при использовании пластика для изготовления внутреннего усиливающего элемента 4, это ограничит выбор термостойкими пластиками, которые являются дорогостоящими и не всегда обладают требуемыми механическими характеристиками, которые были бы оптимальными для внутреннего усиливающего элемента 4. Аналогичным образом, если крепление внутреннего усиливающего элемента 4 к внешней балке 2 осуществляется перед нанесением гальванического покрытия, выбор технологий для соединения двух указанных деталей также будет ограничен. Например, при выборе соединения с помощью адгезива, это ограничивает выбор адгезивами, способными выдерживать температуры выше 180°C. Использование таких адгезивов приводит к повышению затрат, а также требует принятия специальных мер во время сборки. Следует отметить, что если внутренний усиливающий элемент 4 крепится к внешней балке 2 после того, как указанная внешняя балка 2 была интегрирована в узел бруса бампера, и на неё было нанесено гальваническое покрытие, будет очень трудно изготовить внутренний усиливающий элемент 4 путем многокомпонентного формования на внешнюю балку 2. Действительно, процесс многокомпонентного формования требует очень точной посадки между инструментом для многокомпонентного формования и внешней балкой для достижения желаемого давления внутри инструмента и для предотвращения утечек пластика из внешней балки 2. Такая плотная посадка требует очень жестких воспроизводимых геометрических допусков для всего узла бамперного бруса. Однако, поскольку указанный узел бруса бампера содержит, например, несколько металлических деталей, соединяемых друг с другом, например, с помощью автоматической сварки, указанный узел бруса бампера обязательно будет иметь некоторые геометрические отклонения. Уменьшение указанного разброса геометрических размеров потребует от производителя некоторых дорогостоящих и трудоемких мероприятий при изготовлении отдельных деталей, сборке указанных деталей для формирования узла бруса бампера и при реализации самого процесса многокомпонентного формования. Но даже при применении таких мер вполне вероятно, что производственный процесс все еще будет иметь проблемы с качеством, и что производитель столкнется с множеством проблем с техническим обслуживанием и с большим количеством заводского брака. Кроме того, использование многокомпонентного формования накладывает некоторые ограничения на конструкцию внутреннего усиливающего элемента 4, такие как необходимость уменьшения толщины стенок ребер 24 жесткости в направлении назад, как было указано выше.

Согласно возможному варианту выполнения, предлагаемый способ включает в себя также операцию обеспечения внешнего усиливающего элемента 6. Предлагаемый способ включает в себя операцию крепления верхней, нижней и передней внешних усиливающих стенок 50, 52, 54, соответственно, к верхней, нижней и передней стенкам 12, 14, 16 балки, например, с помощью адгезива.

По тем же самым причинам, что были упомянуты выше, в рассматриваемом варианте выполнения операция крепления внешнего усиливающего элемента 6 к внешней балке 2 выполняется после операции интеграции внешней балки 2 в узел бруса бампера и операции нанесения гальванического покрытия на узел бруса бампера.

Реферат

Изобретение относится к области транспортного машиностроения. Поперечный элемент для бруса бампера автотранспортного средства содержит внешнюю балку и внутренний усиливающий элемент. Внешняя балка проходит в поперечном направлении и имеет основную часть балки, включающую в себя верхнюю, нижнюю и переднюю стенки балки, верхнюю и нижнюю полку балки, проходящие вдоль заднего конца верхней стенки балки и заднего конца нижней стенки балки в поперечном направлении. Верхняя, нижняя и передняя стенки балки образуют совместно внутреннюю полость. Внутренний усиливающий элемент проходит по внутренней полости балки и содержит два ребра жесткости, выступающих вперед к передней стенке балки и соединенных друг с другом своими задними концами посредством верхней и нижней поперечных планок. Верхняя и нижняя поперечные планки прикреплены к верхней и нижней полкам и внешней балке. Длина верхней поперечной планки меньше длины верхней стенки балки. Длина нижней поперечной планки меньше длины нижней стенки балки. Длины измерены в продольном направлении. Достигается улучшение поглощения энергии удара. 13 з.п. ф-лы, 4 ил.

Комментарии