Аварийно-техническая машина для ремонта контактной сети трамваев и троллейбусов - RU169343U1

Код документа: RU169343U1

Чертежи

Описание

Заявляемая полезная модель относится к области транспортных средств, снабженных подъемными устройствами с электроизолированной рабочей платформой и предназначенных для обслуживания контактных сетей трамваев и троллейбусов, включая текущий, аварийно-восстановительный и капитальный ремонт. Основным назначением такого рода машин является транспортировка ремонтной бригады с необходимым набором инструмента, приспособлений и материалов к месту ведения работ и подъем рабочих на высоту для обслуживания элементов контактной сети.

Аварийно-технические машины эксплуатируются, как правило, в больших городах на проезжей части городских магистралей с крайне напряженным и плотным движением автотранспорта, возрастающим с каждым годом. Это обстоятельство накладывает необходимость ускорения выполнения ремонтных и восстановительных работ, во избежание создания препятствий транспорту.

Вследствие этого возрастает психологическая нагрузка на рабочий персонал и, как следствие, риск влияния человеческого фактора на безопасность ведения работ, что должно учитываться в конструкциях современных аварийно-технических машин.

При обслуживании контактных сетей в настоящее время используются аварийные подъемники АП-7М, выпускаемые Новомосковским машиностроительным заводом (см. сайт: www.rosintel.ru). Установка монтируется на базе шасси ЗИЛ или КАМАЗ. Механизм подъема монтажной площадки с шарнирно сочлененной стрелой выполнен в виде двух шарнирно соединенных колен. Каждое колено представляет параллелограмм, оборудованный двумя сварными трубчатыми рамами с шарнирами на концах. Перевозка рабочей бригады осуществляется в кунге, исполнительные механизмы приводятся в действие от гидравлической системы. Горизонтальное перемещение рабочей платформы осуществляется за счет ее поворота.

К недостатку машины следует отнести недостаточную безопасность работы на рабочей площадке из-за отсутствия средств защиты рабочего персонала и машины от возможных аварийных ситуаций при отклонении от технологического регламента работы.

Наиболее близким прототипом заявляемой полезной модели может быть аварийно-техническая машина АТМ-0,5/7, выпускаемая НПК «РАНКО», технические решения которой защищены патентами на полезные модели №47821 (B66F 11/04 В, бюл. №25 от 10.09.2005 г.) «Аварийно-техническая машина (варианты)», №71606 (B66F 11/04, В60Р 3/14, бюл. №8 от 20.03.2008 г.) «Аварийно-техническая машина для обслуживания электрических контактных сетей» и №87391 «Аварийно-техническая машина для обслуживания электрических сетей трамваев и троллейбусов» (В60Р 3/14, бюл. №28 от 10.10.2009 г.).

Машина АТМ-0,5/7 оснащена гидроприводным подъемным устройством со стрелой пантографного типа, с электроизолированной рабочей платформой и механизмом бокового смещения, кунгом для перевозки рабочей бригады, системой аварийного опускания рабочей платформы, телескопической лестницей для аварийного спуска с монтажной площадки. Горизонтальное перемещение рабочей платформы осуществляется за счет ее бокового смещения в горизонтальных направляющих. Система контроля и управления работой исполнительных механизмов машины оснащена ограничителем предельного груза.

Машина АТМ-0,5/7 допускает локальное перемещение с поднятой рабочей платформой до 5 м от земли, со скоростью 5 км/час, с людьми на рабочей платформе.

К недостаткам машин типа АТМ-0,5/7 относятся:

- сохранение зависимости безопасности ведения работ от человеческого фактора обслуживающего персонала, круглосуточно эксплуатирующего машину. Данное обстоятельство диктует необходимость введения в систему управления автоматических блокировок на управление исполнительными механизмами при несоблюдении установленного технологического регламента;

- применяемая в конструкции система ограничения предельного груза, воздействующего на рабочую платформу, выполненная на базе 4-х тензометрических датчиков силы, не позволяет оперативно дистанционно диагностировать их работоспособность;

- недостаточно комфортные условия перевозки рабочего персонала в кунге, который одновременно используется для перевозки инструмента и материалов.

Заявляемая полезная модель направлена на повышение безопасности эксплуатации подъемного устройства с электроизолированной платформой, исключение влияния человеческого фактора на безопасность ведения работ, повышение ремонтопригодности систем аварийно-технической машины и повышение комфортности членов рабочей бригады.

Решение поставленной задачи обеспечивается тем, что аварийно-техническая машина для ремонта контактной сети трамваев и троллейбусов, состоящая из автомобильного шасси с двухрядной кабиной, подъемного устройства со стрелой пантографного типа с подвижной электроизолированной рабочей площадкой и механизмом бокового смещения, выносных опор, гидравлической системы привода исполнительных механизмов, системы контроля и управления, включая ограничитель предельного груза, основной лестницы подъема на рабочую платформу, аварийной телескопической лестницы, устройства аварийного опускания рабочей платформы, технологических и инструментальных отсеков. Система контроля и управления оснащена автоматическим устройством блокировки подъема рабочей платформы выше регламентированного значения, установленного для движения с людьми находящимися на поднятой платформе, автоматического устройства блокировки горизонтального перемещения рабочей платформы при не выставленных выносных опорах, автоматического устройства блокировки движения выносных опор при поднятой рабочей платформе, автоматического устройства блокировки подъема и смещения рабочей платформы при наклоне рамы подъемника выше регламентированного значения. Кроме того, машина оснащена указателем транспортного положения рабочей платформы и выносных опор, устройством несанкционированного использования подъемного оборудования, а также съемным приспособлением удержания стрелы подъемного устройства в приподнятом положении при проведении технического обслуживания.

Применяемый в машине ограничитель предельного груза включает четыре тензометрических датчика силы балочного типа, установленных в углах прямоугольной рабочей платформы попарно по диагоналям, со смещением на 90° в горизонтальной плоскости, а также микропроцессорный блок обработки сигналов с датчиков, индикации и сигнализации, обеспечивающий независимую диагностику работоспособности датчиков.

Гидроцилиндры подъема стрелы подъемного устройства выполнены по плунжерной схеме, рабочая полость которых соединена с гидросистемой через запорный гидроклапан, пристыкованный к корпусу гидроцилиндра.

Основная лестница подъема на рабочую платформу оснащена переходной площадкой с перилами.

Как вариант исполнения аварийно-технической машины система контроля и управления состоит из микропроцессорного блока логики, контрольной панели, микропроцессорной подсистемы контроля положения опор, включая четыре датчика давления, встроенных в гидроцилиндры подъема опор и четыре бесконтактных выключателя контроля крайних положений опор, микропроцессорной подсистемы ограничителя предельного груза, включая четыре датчика силы, электронного сигнального креномера, двух бесконтактных выключателей контроля нейтрального положения рабочей платформы и контроля положения фиксатора платформы в транспортном положении, установленных на платформе, двух бесконтактных выключателей контроля высоты подъема и транспортного положения подъемного устройства, установленных на стреле подъемного устройства, электромагнитного разгрузочного клапана и электромагнитных гидрораспределителей, управляющих гидроцилиндрами опор, гидроцилиндрами подъемного устройства и гидроприводом смещения рабочей платформы, а также пульта управления с ключом несанкционированного доступа к подъемному оборудованию.

Технические признаки заявляемой полезной модели могут быть реализованы с помощью средств, используемых в общем машиностроении.

Отличительные признаки, отраженные в формуле полезной модели, необходимы для ее осуществления и достаточны, т.к. обеспечивают решение технической задачи.

В дальнейшем заявляемая полезная модель поясняется примером ее выполнения, схематически изображенным на прилагаемых чертежах, на которых:

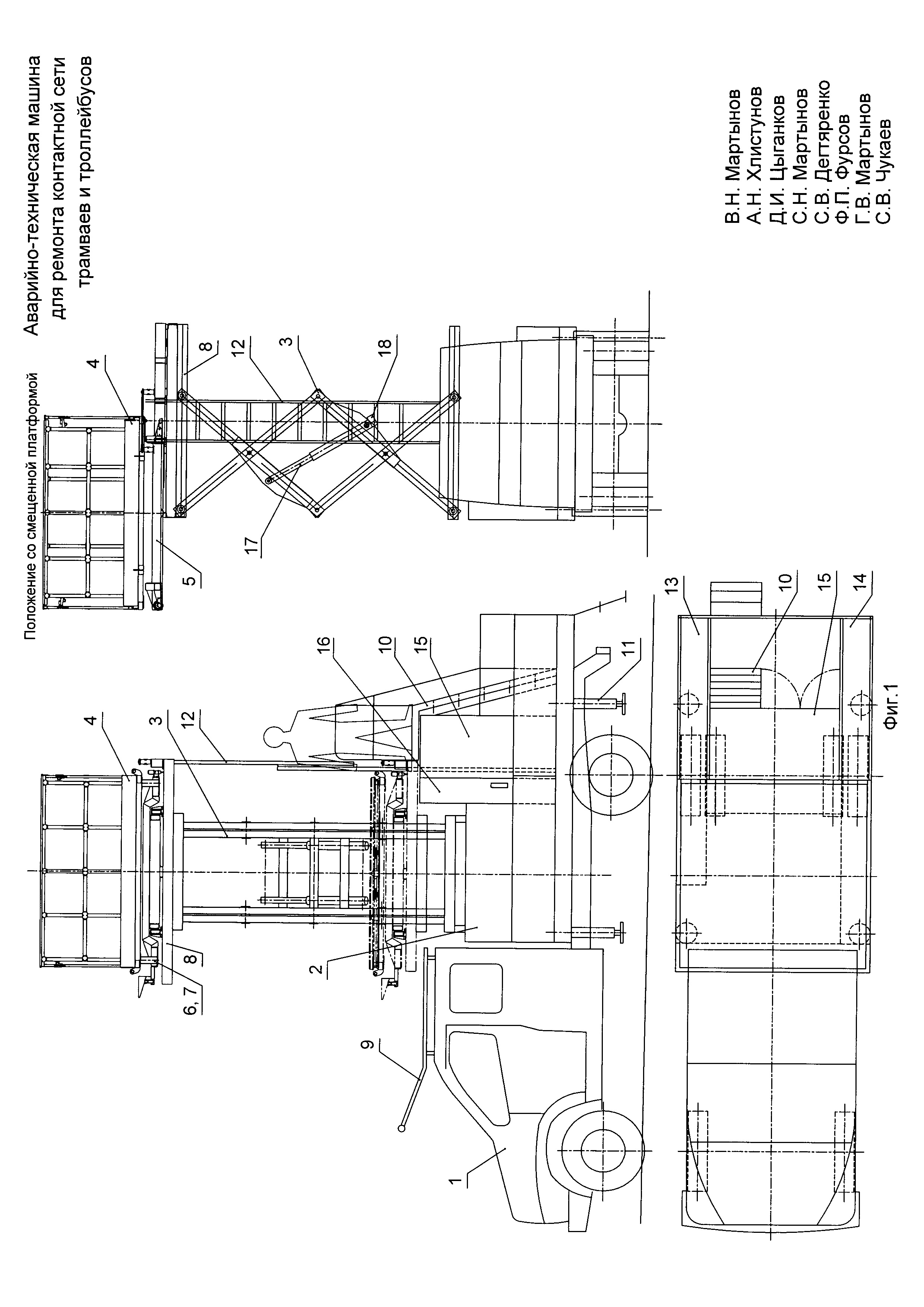

фиг. 1 - схема аварийно-технической машины в соответствии с заявляемой полезной моделью (вид сбоку, в плане и спереди);

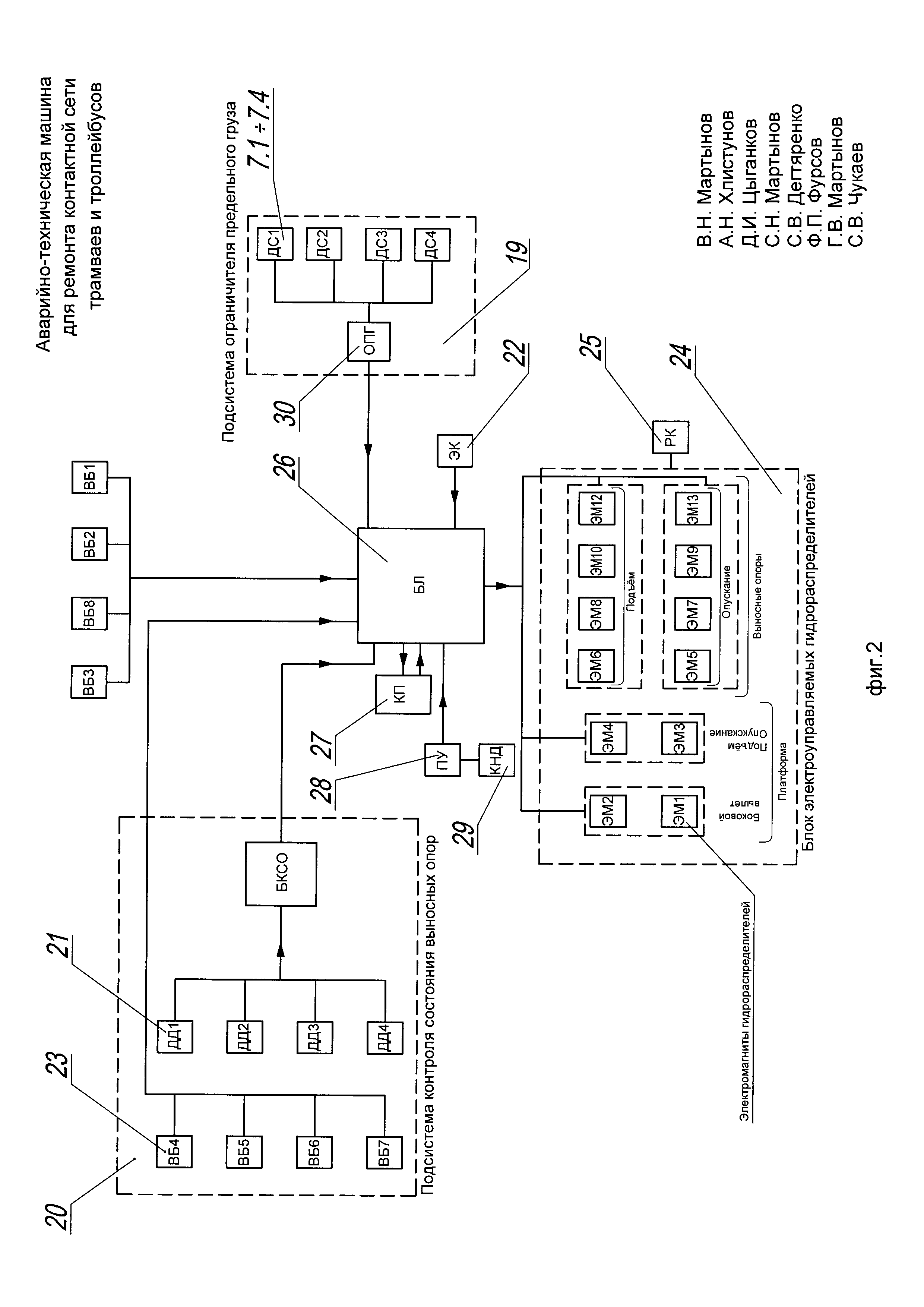

фиг. 2 - схема системы контроля и управления;

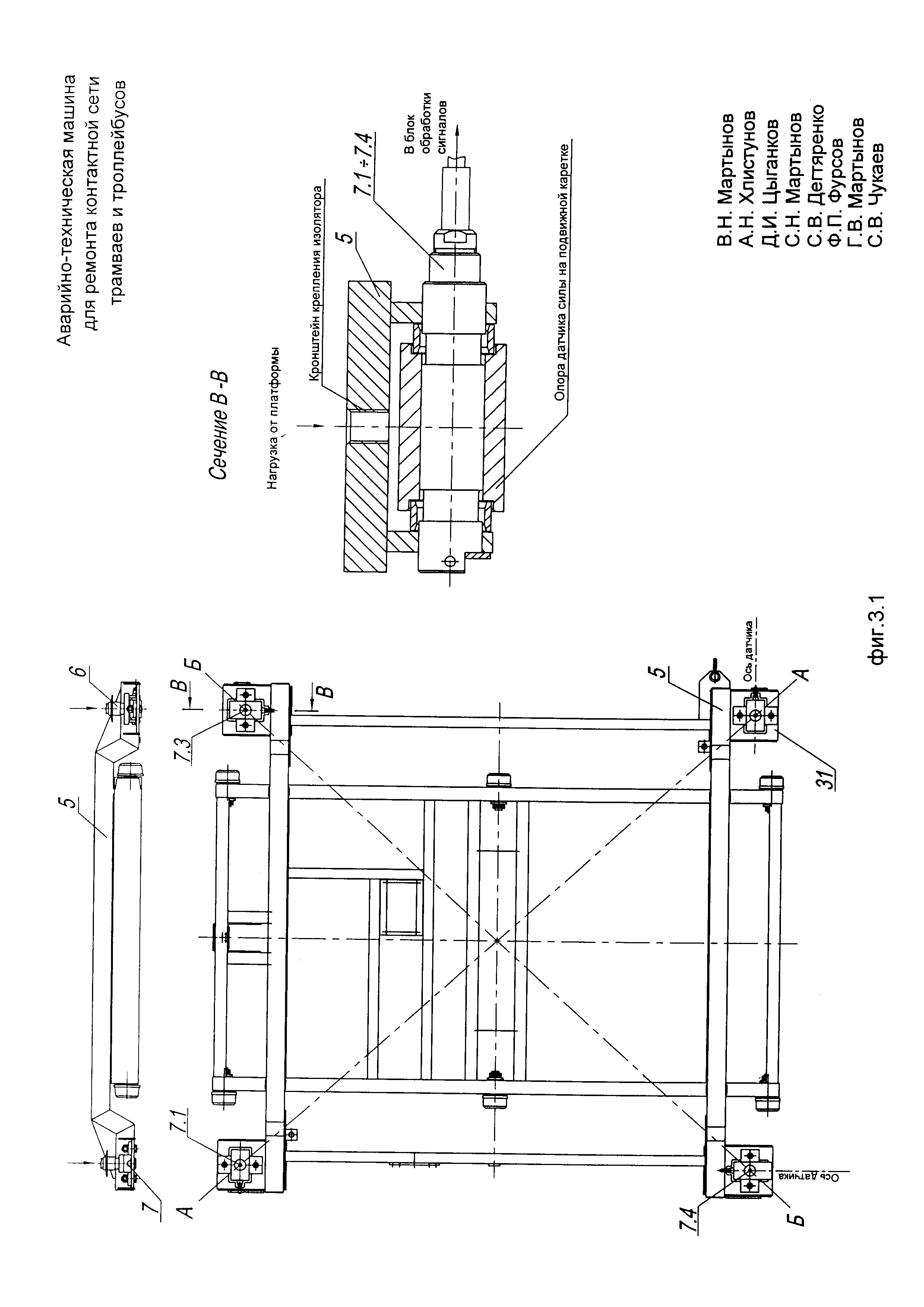

фиг. 3.1÷3.2 - схемы установки тензометрических датчиков силы ограничителя предельного груза и блока обработки сигналов.

Аварийно-техническая машина (см. фиг. 1) монтируется на автомобильном шасси 1 со сдвоенной кабиной и состоит из технологического отсека 2, выполненного в виде ферменной металлоконструкции, на которой установлено гидроприводное подъемное устройство 3 со стрелой пантографного типа, с подвижной электроизолированной рабочей платформой 4, предназначенной для размещения ремонтников при обслуживании и ремонте электроконтактных линий трамваев и троллейбусов и имеющей возможность поперечного перемещения за счет механизма горизонтального перемещения (на схеме не показан).

В свою очередь рабочая платформа закреплена на подвижной каретке 5 через четыре электрических изолятора 6. На подвижной каретке также установлены четыре датчика силы 7 ограничителя предельного груза. Каретка перемещается по направлениям, установленным на верхней раме 8 пантографа подъемного устройства.

При переезде ремонтная бригада размещается в салоне сдвоенной кабины автомобильного шасси, сверху которой установлено устройство защиты 9 лобового стекла и крыши кабины от возможного падения инструмента с рабочей платформы и контактного провода при его монтаже.

Подъем членов рабочей бригады на рабочую платформу осуществляется по лестнице 10, оснащенной переходной площадкой с перилами для большей безопасности и удобства подъема.

С использованием переходной площадки могут выполняться оперативные ремонтные работы с элементами контактной сети, в частности, в туннелях, не требующие применения электроизолированной платформы.

В технологическом отсеке размещаются гидравлическая система привода исполнительных механизмов, стационарный пульт управления, устройство аварийного опускания рабочей платформы (на схеме не показано). Как вариант исполнения, в качестве устройства аварийного опускания, может быть применен аварийный насос с питанием от аккумулятора автошасси.

Машина оснащена четырьмя выносными опорами (аутриггерами) 11, а для аварийного спуска членов бригады с поднятой вверх рабочей платформы, телескопической вертикальной лестницей 12, которая прикреплена через изоляторы к верхней раме 8 пантографа подъемного устройства.

Телескопическая лестница автоматически выдвигается (складывается) при подъеме (опускании) рабочей платформы.

Для перевозки материалов, инструмента и оборудования к месту ведения работ машина оснащена двумя грузовыми бортами 13 и 14, а также инструментальным ящиком (отсеком) 15 со специальным пеналом 16 для перевозки бухты контактного провода.

Подъем рабочей платформы осуществляется гидроцилиндрами подъема стрелы 17 плунжерного типа одностороннего действия, при этом их рабочая полость соединяется с трубопроводом гидросистемы через гидроклапан 18, непосредственно пристыкованный к корпусу гидроцилиндра, с целью повышения безопасности работы на случай аварийного обрыва трубопровода.

Блок-схема одного из возможных вариантов исполнения системы контроля и управления машиной представлена на фиг.2. Функционально система обеспечивает управление исполнительными механизмами, контроль параметров и состояния элементов машины, автоматическую защиту от аварийных ситуаций, включая блокировку работы исполнительных механизмов при отклонении от установленного технологического регламента.

Укрупненно система контроля и управления состоит из: микропроцессорной подсистемы ограничителя предельного груза 19, включая четыре датчика силы 7; микропроцессорной подсистемы контроля состояния выносных опор 20 (БКСО); четырех датчиков давления 21, встроенных в гидроцилиндры выносных опор; электронного сигнального клиномера 22, установленного на раме подъемного устройства; бесконтактных выключателей 23, в т.ч. четырех (ВБ4÷ВБ7) установленных на выносных опорах для контроля их транспортного положения, двух (ВБ1, ВБ2) для контроля нейтрального положения рабочей платформы и контроля фиксатора платформы, двух (ВБ3, ВБ8) для контроля высоты подъема и транспортного положения подъемного устройства; блока электроуправляемых гидрораспределителей 24 и электроуправляемого разгрузочного клапана 25, установленных в технологическом отсеке; микропроцессорного блока логики системы 26; контрольной панели 27 с цифровым табло, средствами световой и звуковой сигнализации и индикации; пульта управления 28 с ключом несанкционированного доступа 29.

Одним из основных элементов системы контроля и управления является подсистема ограничителя предельного груза (см. фиг 3.1÷3.2).

Подсистема ограничитель предельного груза состоит из четырех датчиков силы 7.1÷7.4, соединенных кабелями с герметичными разъемами с электронным блоком обработки сигналов 30 (ОПГ). Датчики расположены по углам подвижной каретки рабочей платформы на кронштейнах 31 и воспринимают вес груза, размещенного на платформе. Датчики силы балочного типа тензометрические известной конструкции. Внутри корпуса каждого датчика наклеены тензорезисторы, которые соединены в измерительный тензометрический мост. Под действием внешней нагрузки в упруго-чувствительной части датчика возникают упругие деформации, которые тензометрический мост преобразует в электрический сигнал, пропорциональный величине действующей нагрузки.

Датчики установлены попарно по диагоналям А-А и Б-Б подвижной каретки, со смещением каждой пары относительно друг друга на 90° в горизонтальной плоскости, что обеспечивает лучшее восприятие датчиками и изоляторами горизонтальных динамических нагрузок, возникающих в процессе движения машины при торможении и поворотах.

Сигналы с датчиков силы поступают на вход электронного блока обработки (ОПГ). Блок обработки сигналов представляет собой измерительную систему на основе микропроцессора со средствами звуковой и световой сигнализации и индикации, а также реле блокировки подъема платформы при превышении веса (установлено в ОПГ, на схеме не показано). Сигнал от каждого датчика измеряется отдельно и суммируется для анализа общей нагрузки на платформу.

При нагрузке на платформу в пределах 95-110% номинальной грузоподъемности выдается прерывистый звуковой сигнал и включается прерывистая светодиодная индикация. При нагрузке свыше 110% выдается непрерывный звуковой сигнал, светодиодная индикация постоянно горит и за счет срабатывания реле блокировки отключается механизм подъема платформы.

Схема лицевой панели блока обработки сигналов приведена на фиг. 3.2, на которой указаны разъемы 32.1÷32.4 подключения датчиков силы, разъем электропитания и разъем реле 33 блокировки работы исполнительных механизмов подъемника при превышении рабочей нагрузки, цифровое табло показаний веса 34, тумблер включения звуковой сирены 35, два световых индикатора 36 работы ОПГ, кнопка включения 37 и индикаторы работы 38 датчиков силы, кнопка 39 и индикатор 40 установки «0», кнопка 41 и индикатор 42 установки допустимого веса «500» на платформу, тумблер 43 отключения блокировки работы исполнительных механизмов подъемного оборудования в режиме настройки ОПГ, тумблер 44 включения питания ОПГ, кнопка 45 и индикатор 46 режима «код», кнопка 47 и индикатор 48 режима «вес».

Режим «код» используется для выведения показаний аналого-цифрового преобразователя, а режим «вес» для выведения показаний веса в физических единицах (килограммах).

Работает ограничитель предельного груза (ОПГ) следующим образом.

Первоначально производят настройку порога ограничения. Для настройки снимается крышка электронного блока обработки и при отсутствии нагрузки нажимается кнопка «0», при этом в микроконтроллере измерительной системы запоминается вес «пустой» платформы.

Далее на платформу устанавливается нормативный груз (например - 500 кг) и нажимается кнопка «500». После этого в памяти микроконтроллера запоминается вес платформы с грузом 500 кг. На табло ОПГ отображается вес, находящийся на платформе.

При возникновении подозрений в неправильной работе датчиков силы можно провести их диагностику. Для этого показания ОПГ переводятся в режим «код», путем нажатия соответствующей кнопки. При этом на индикатор ОПГ выводится показание аналого-цифрового преобразователя микроконтроллера, которое имеет значительно большую разрешающую способность по сравнению с показаниями в кг.

Нажатием кнопок Датчик №1 ÷ Датчик №4 выводят на табло показания соответствующего датчика силы. Первоначально контролируют показания всех датчиков без нагрузки на платформу, показания должны быть близкими по значению. Аналогично контролируют показания при полной нагрузке, которые также должны быть близкими по значению. Сравнивают изменения показаний датчиков без нагрузки и с нагрузкой, если показания не меняются или меняются незначительно, это указывает на неисправность соответствующего датчика силы.

Возврат к показанию суммарной нагрузки выполняется при одновременном нажатии двух кнопок датчиков №1 + №3 или №2 + №4. Перевод показаний в кг выполняется нажатием кнопки «вес».

Защита от возможных аварийных ситуаций, вызванных отклонениями при управлении машиной от технологического регламента, осуществляется следующим образом.

Автоматическая блокировка подъема рабочей платформы выше регламентированного значения, установленного для движения с людьми, находящимися на поднятой платформе (5 м от земли при скорости движения не выше 5 км/час), достигается за счет обработки системой контроля данных с бесконтактных выключателей (ВБ2, ВБ3) и выдачей сигнала на запрет дальнейшего подъема.

Для автоматической блокировки возможности горизонтального перемещения рабочей платформы, при не выставленных опорах, обеспечивается за счет обработки системой контроля информации с бесконтактного выключателя ВБ2 и датчиков давления ДД1-ДД4 с выдачей сигнала на электромагнит гидрораспределителя, управляющего перемещением платформы.

Автоматическая блокировка движения выносных опор, при поднятой рабочей платформе, обеспечивается за счет обработки системой контроля информации с бесконтактного датчика ВБ3 и микропроцессорного блока БКСО с выдачей сигнала на запрет подъема опор.

Автоматическая блокировка подъема и смещения рабочей платформы, при наклоне рамы подъемника выше регламентированного значения до 5°, обеспечивается за счет обработки сигнала с электронного креномера ЭК и выдачи сигнала о запрете на подъем и смещение платформы.

Предупреждение о невозможности движения машины, при не установленных в транспортное положение выносных опор (крайнее верхнее) и рабочей платформы (крайнее нижнее) обеспечивается за счет обработки системой контроля сигнала с бесконтактных выключателей ВБ1, ВБ2, ВБ4÷ВБ7 и отображения световой индикации на контрольной панели, а также звукового сигнала.

Кроме того, для исключения несанкционированного использования подъемного оборудования персоналом, не имеющим необходимого допуска, в системе контроля и управления предусмотрено применение выключателя электропитания системы с замком КНД.

Для удержания стрелы подъемного устройства в приподнятом положении, при проведении технического обслуживания оборудования, применено съемное приспособление, блокирующее относительное перемещение секций пантографа (на схеме не показано).

Реферат

Заявляемая полезная модель относится к области транспортных средств, снабженных подъемными устройствами с электроизолированной рабочей платформой и предназначенных для обслуживания контактных сетей трамваев и троллейбусов, включая текущий, аварийно-восстановительный и капитальный ремонт. Аварийно-техническая машина для ремонта контактной сети трамваев и троллейбусов состоит из автомобильного шасси с двухрядной кабиной, подъемного устройства со стрелой пантографного типа с электроизолированной рабочей платформой и механизмом бокового смещения, выносных опор, гидравлической системы привода исполнительных механизмов, системы контроля и управления, включая ограничитель предельного груза, основной лестницы подъема на рабочую платформу, аварийной телескопической лестницы, устройства аварийного опускания рабочей платформы, технологических и инструментальных отсеков. Система контроля и управления оснащена автоматическим устройством блокировки подъема рабочей платформы выше регламентированного значения, установленного для движения с людьми, находящимися на поднятой платформе, автоматического устройства блокировки горизонтального перемещения рабочей платформы при не выставленных выносных опорах, автоматического устройства блокировки движения выносных опор при поднятой рабочей платформе, автоматического устройства блокировки подъема и смещения рабочей платформы при наклоне рамы подъемного устройства выше регламентированного значения, указателями транспортного положения рабочей платформы и выносных опор, устройством несанкционированного использования подъемного оборудования,

Комментарии