Система многооборотных креплений (смк) - RU2766142C2

Код документа: RU2766142C2

Чертежи

Описание

Настоящее изобретение относится к области железнодорожного транспорта и может использоваться для крепления колесной техники с обрезиненными колесами на универсальные железнодорожные платформы с деревянными полами.

Из уровня техники известны: универсальные многооборотные крепления (УМК-1К, УМК-2К) [1]; (УМК-ЛК, УМК-ТК) [2, 3], универсальное Т-образное многооборотное крепление (УТМК) [4], используемые для крепления колесной техники на универсальные железнодорожные платформы.

Недостатками УМК-1К, УМК-2К является несвязность (отсутствие скрепления) упоров между собой при установке к одному колесу, что снижает прочность его закрепления и фиксации; невозможность быстрого демонтажа упоров без перестановки (передвижения) автомобилей.

Кроме перечисленных недостатков, масса креплений УМК-ЛК и УМК-ТК, составляющая 31 и 58 кг на одно закрепляемое колесо соответственно, не позволяют быстро и безопасно переносить их и поднимать на высоту пола платформы с использованием ручного труда экипажей машин или членов погрузочных команд.

Недостатками УТМК являются большие габаритные размеры сплошного основания Т-образной формы, которые, кроме длины и ширины, влияют на увеличение общего веса конструкции, кроме того, расположенные под основанием ножи способствуют расщеплению деревянных досок пола платформы при вдавливании вдоль волокон и их переломе при вдавливании поперек волокон.

Технической задачей настоящего изобретения является возможность закрепления колесной техники с обрезиненными колесами на универсальные железнодорожные платформы с деревянными полами с уменьшением затрат времени на установку, уменьшением массы и габаритных размеров крепления, уменьшением времени на демонтаж крепления и повышением скорости выгрузки колесной техники за счет возможности ее съезда при частичном демонтаже системы многооборотных креплений (далее по тексту СМК).

Данная задача решается за счет того, что

1. Система многооборотных креплений (СМК) состоящая из двух ложементов, соединенных торцами между собой двухосным сочленением в продольный ложемент, одного бокового основания, присоединенного своим торцом перпендикулярно к боковым поверхностям первых двух ложементов с помощью подвижного соединения винтов-направляющих, шляпки которых вставлены в прямолинейную направляющую, обеспечивающую перемещение скольжением бокового основания в горизонтальной плоскости, подкатного упора, раскладывающегося в треугольную призму и присоединяемого к продольному ложементу с помощью двух прямолинейных направляющих и четырех винтов-направляющих, бокового упора, раскладывающегося одной плоскостью в вертикальное положение, а другой в горизонтальное и присоединяемого к боковому основанию с помощью двух прямолинейных направляющих и четырех винтов-направляющих.

2. Система по п. 1, отличающаяся тем, что ложемент состоит из металлического каркаса в форме правильной четырехугольной плоской призмы, имеющей на одном конце скат для заезда и съезда колеса автомобиля, а на другом две петли для скрепления ложементов между собой, сверху ложемента имеется две углубленных прямолинейных направляющих, предназначенных для подвижки подкатного упора вплотную к колесу автомобиля, между которыми расположены в ряд несколько технологических отверстий для фиксации упора, снизу ложемента выполнено несколько отверстий с внутренней резьбой для вкручивания металлических шипов, предназначенных для фиксации системы путем их вдавливания в деревянный настил пола железнодорожной платформы, сбоку ложемента на всем его протяжении имеется углубленная прямолинейная направляющая для подвижного крепления бокового основания системы.

3. Система по п. 1, отличающаяся тем, что боковое основание состоит из металлического каркаса в форме правильной четырехугольной плоской призмы, имеющей на одном конце две петли для размещения подвижного соединения, сверху ложемента имеется две углубленных прямолинейных направляющих, предназначенных для подвижки бокового упора вплотную к колесу автомобиля, между которыми расположены в ряд несколько технологических отверстий для фиксации упора.

4. Система по п. 1, отличающаяся тем, что подкатной упор состоит из металлического основания в форме полой четырехугольной призмы, имеющей на своей нижней поверхности четыре винта-направляющих, приваренных или прикрученных перпендикулярно поверхности, плоской металлической подошвы прямоугольной формы с ребристой поверхностью и отверстием посередине, присоединенной к основанию с помощью осевого соединения, металлической укосины в форме рамки, присоединенной к подошве с помощью осевого соединения, и пружинного фиксатора, приваренного к основанию.

5. Система по п. 1, отличающаяся тем:, что боковой упор состоит из металлического основания в форме полой правильной четырехугольной призмы, имеющей на своей нижней поверхности два винта-направляющих, приваренных или прикрученных перпендикулярно поверхности, плоской металлической подошвы прямоугольной формы с ребристой поверхностью и отверстием посередине, приваренной к металлической скобе, которая присоединена к основанию с помощью двух осевых соединений, металлического ребра жесткости плоской формы с концевым фиксатором, присоединенного к скобе с помощью осевого соединения, и пружинного фиксатора, приваренного к основанию.

6. Система по п. 1, отличающаяся тем, что двухосное сочленение состоит из металлических: центральной серый с двумя продольными сквозными отверстиями, имеющими на противоположных концах внутреннюю резьбу до половины отверстий и две лыски на верхней поверхности, расположенных поперек серьги, двух крайних серег, имеющих два сквозных отверстия, одно большего и одно меньшего диаметра, причем меньшее отверстие проходит через бобышку с двумя горизонтальными вырезами, а сверху серьги поперек ее длины расположена одна лыска, двух винтов-осей, каждый из которых имеет форму двух цилиндров большего и меньшего диаметра, причем цилиндр меньшего диаметра расположен на конце винта-оси и в своем основании имеет внутреннюю шестигранную полость для ключевой фиксации, а на конце цилиндра большего диаметра - в центральной части винта-оси нарезана резьба, с другой стороны винта-оси расположено стопорное кольцо и через фаску - шляпка винта-оси с насечкой для отверточной фиксации.

7. Система по п. 1, отличающаяся тем, что подвижное соединение винтов-направляющих состоит из металлических: левой серьги с одним продольным сквозным отверстием с внутренней резьбой, и одним поперечным несквозным отверстием с внутренней резьбой, правой серьги с одним продольным сквозным гладким отверстием и одним поперечным несквозным отверстием с внутренней резьбой, винта-оси в форме двух цилиндров большего и меньшего диаметра, причем цилиндр меньшего диаметра расположен на конце винта-оси и в своем основании имеет внутреннюю шестигранную полость для ключевой фиксации, а на конце цилиндра большего диаметра - в центральной части винта-оси нарезана резьба, с другой стороны винта-оси расположена круглая шляпка с насечкой для отверточной фиксации, двух винтов-направляющих, каждый из которых имеет резьбу с одной стороны и цилиндрическую шляпку с внутренней шестигранной полостью для ключевой фиксации с другой стороны.

8. Система по п. 2 или п. 3, отличающаяся тем, что каркасы ложементов и бокового основания заполнены резиновым или полимерным наполнителем.

9. Система по п. 4, отличающаяся тем, что пружинный фиксатор состоит из металлических: корпуса в форме двух цилиндров большего и меньшего диаметра со сквозным отверстием, цилиндр большего диаметра имеет фаску для фиксации крышки фиксатора, крышки в форме полого цилиндра с верхней поверхностью, имеющей по центру отверстие с внутренней резьбой для крепления штока, и боковым отверстием для крепления ручки фиксатора, а также двух зубьев, расположенных по бокам крышки, штока в форме цилиндра с резьбой и отверстием для шплинта на одной стороне и стопорным кольцом и рабочим зубом на другой, пружины диаметром больше диаметра штока и меньше диаметра внутренней поверхности корпуса фиксатора, ручки фиксатора.

10. Система по п. 5, отличающаяся тем, что концевой фиксатор состоит из металлических: корпуса в форме полого цилиндра с верхней поверхностью, имеющей по центру отверстие, штока в форме цилиндра со сквозным перпендикулярным отверстием для ручки на одной стороне и стопорным кольцом и рабочим зубом на другой, ручки фиксатора.

Сущность изобретения поясняется чертежами, на которых изображено:

На фиг. 1 - Система многооборотных креплений в рабочем положении, где обозначены:

позиция 1 - ложементы, разложенные в продольный ложемент;

позиция 2 - боковое основание; позиция

3 - подкатной упор;

позиция 4 - боковой упор;

позиция 5 - колесо автомобиля.

На фиг. 2 - Система многооборотных креплений в транспортном положении, где обозначены:

позиция 1 - ложементы;

позиция 2 - боковое основание;

позиция 3 - подкатной упор;

позиция 4 - боковой упор.

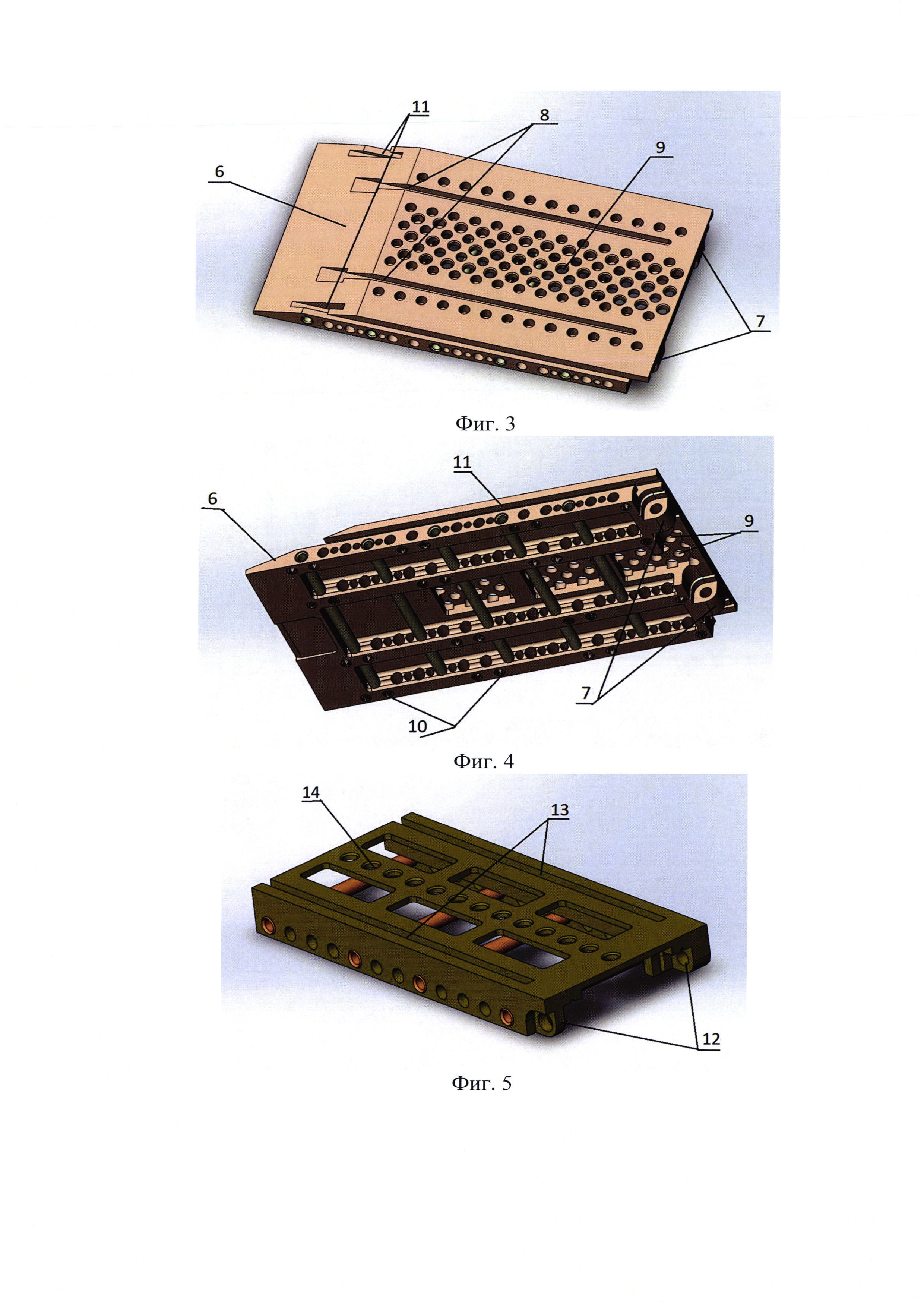

На фиг. 3 - Каркас ложемента, вид сверху, где обозначены:

позиция 6 - скат для заезда и съезда колеса автомобиля;

позиция 7 - петли для скрепления ложементов между собой;

позиция 8 - углубленные прямолинейные направляющие для подвижки подкатного упора;

позиция 9 - технологические отверстия для фиксации упора;

позиция 11 - углубленная прямолинейная направляющая для подвижного крепления бокового основания системы.

На фиг. 4 - Каркас ложемента, вид снизу, где обозначены:

позиция 6 - скат для заезда и съезда колеса автомобиля;

позиция 7 - петли для скрепления ложементов между собой;

позиция 9 - технологические отверстия для фиксации упора;

позиция 10 - отверстия с внутренней резьбой для вкручивания металлических шипов;

позиция 11 - углубленная прямолинейная направляющая для подвижного крепления бокового основания системы.

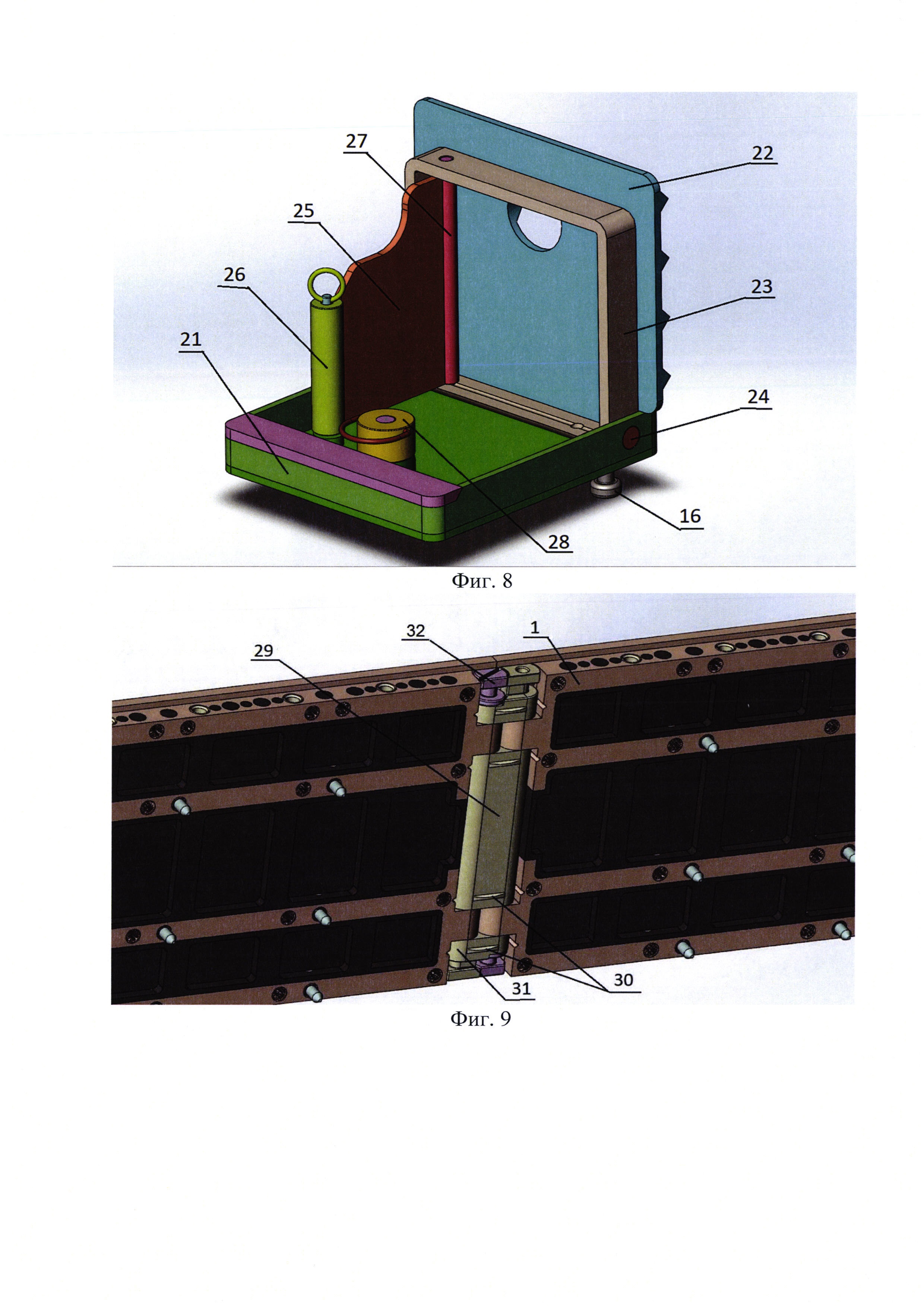

На фиг. 5 - Каркас бокового основания, вид сверху, где обозначены:

позиция 12 - петли для размещения подвижного соединения;

позиция 13 - углубленные прямолинейные направляющие для подвижки бокового упора;

позиция 14 - технологические отверстия для фиксации бокового упора.

На фиг. 6 - Каркас бокового основания, вид снизу, где обозначены:

позиция 12 - петли для размещения подвижного соединения;

позиция 14 - технологические отверстия для фиксации бокового упора.

На фиг. 7 - Подкатной упор в рабочем положении, где обозначены:

позиция 15 - металлическое основание подкатного упора;

позиция 16 - винты-направляющие;

позиция 17 - металлическая подошва подкатного упора;

позиция 18 - осевое соединение;

позиция 19 - металлическая укосина подкатного упора;

позиция 20 - пружинный фиксатор подкатного упора.

На фиг. 8 - Боковой упор в рабочем положении, где обозначены:

позиция 21 - металлическое основание бокового упора;

позиция 16 - винты-направляющие;

позиция 22 - металлическая подошва бокового упора;

позиция 23 - металлическая скоба бокового упора;

позиция 24 - осевое соединение скобы;

позиция 25 - металлическое ребро жесткости бокового упора;

позиция 26 - концевой фиксатор ребра жесткости;

позиция 27 - осевое соединение ребра жесткости;

позиция 28 - пружинный фиксатор бокового упора.

На фиг. 9 - Двухосное сочленение, где обозначены:

позиция 1 - ложемент;

позиция 29 - центральная серьга;

позиция 30 - лыски;

позиция 31 - крайняя серьга;

позиция 32 - винт-ось двухосного сочленения.

На фиг. 10 - Центральная серьга, где обозначены:

позиция 33 - продольные сквозные отверстия;

позиция 30 - лыска.

На фиг. 11 - Крайняя серьга, где обозначены:

позиция 34 - бобышка;

позиция 35 - горизонтальные вырезы;

позиция 30 - лыска.

На фиг. 12 - Винт-ось, где обозначены:

позиция 36 - стопорное кольцо;

позиция 37 - насечка для отверточной фиксации.

На фиг. 13 - Винт-ось, где обозначены:

позиция 38 - внутренняя шестигранная полость для ключевой фиксации.

На фиг. 14 - Подвижное соединение винтов-направляющих, где обозначены:

позиция 39 - левая серьга подвижного соединения;

позиция 40 - правая серьга подвижного соединения;

позиция 41 - винт-ось;

позиция 30 - лыска;

позиция 42 - винт-направляющий.

На фиг. 15 - Левая серьга подвижного соединения винтов-направляющих, где обозначены:

позиция 43 - продольное сквозное отверстие с внутренней резьбой;

позиция 44 - поперечное несквозное отверстие с внутренней резьбой.

На фиг. 16 - Правая серьга подвижного соединения винтов-направляющих, где обозначены:

позиция 45 - продольное сквозное гладкое отверстие;

позиция 44 - поперечное несквозное отверстие с внутренней резьбой.

На фиг. 17 - Винт-направляющий подвижного соединения, где обозначены:

позиция 38 - внутренняя шестигранная полость для ключевой фиксации.

На фиг. 18 - Ложемент, где обозначен:

позиция 45 - резиновый или полимерный наполнитель.

На фиг. 19 - Боковое основание, где обозначен:

позиция 45 - резиновый или полимерный наполнитель.

На фиг. 20 - Пружинный фиксатор, где обозначены:

позиция 46 - корпус пружинного фиксатора;

позиция 47 - крышка пружинного фиксатора;

позиция 48 - шток пружинного фиксатора;

позиция 49 - пружина;

позиция 50 - ручка пружинного фиксатора.

На фиг. 21 - Корпус пружинного фиксатора, где обозначены:

позиция 51- фаска для фиксации крышки фиксатора.

На фиг. 22 - Крышка пружинного фиксатора, где обозначены:

позиция 52 - отверстие с внутренней резьбой для крепления штока;

позиция 53 - боковое отверстие для крепления ручки фиксатора;

позиция 54 - зуб для фиксации.

На фиг. 23 - Шток пружинного фиксатора, где обозначены:

позиция 55 - отверстие для шплинта;

позиция 56 - стопорное кольцо штока;

позиция 57 - рабочий зуб штока.

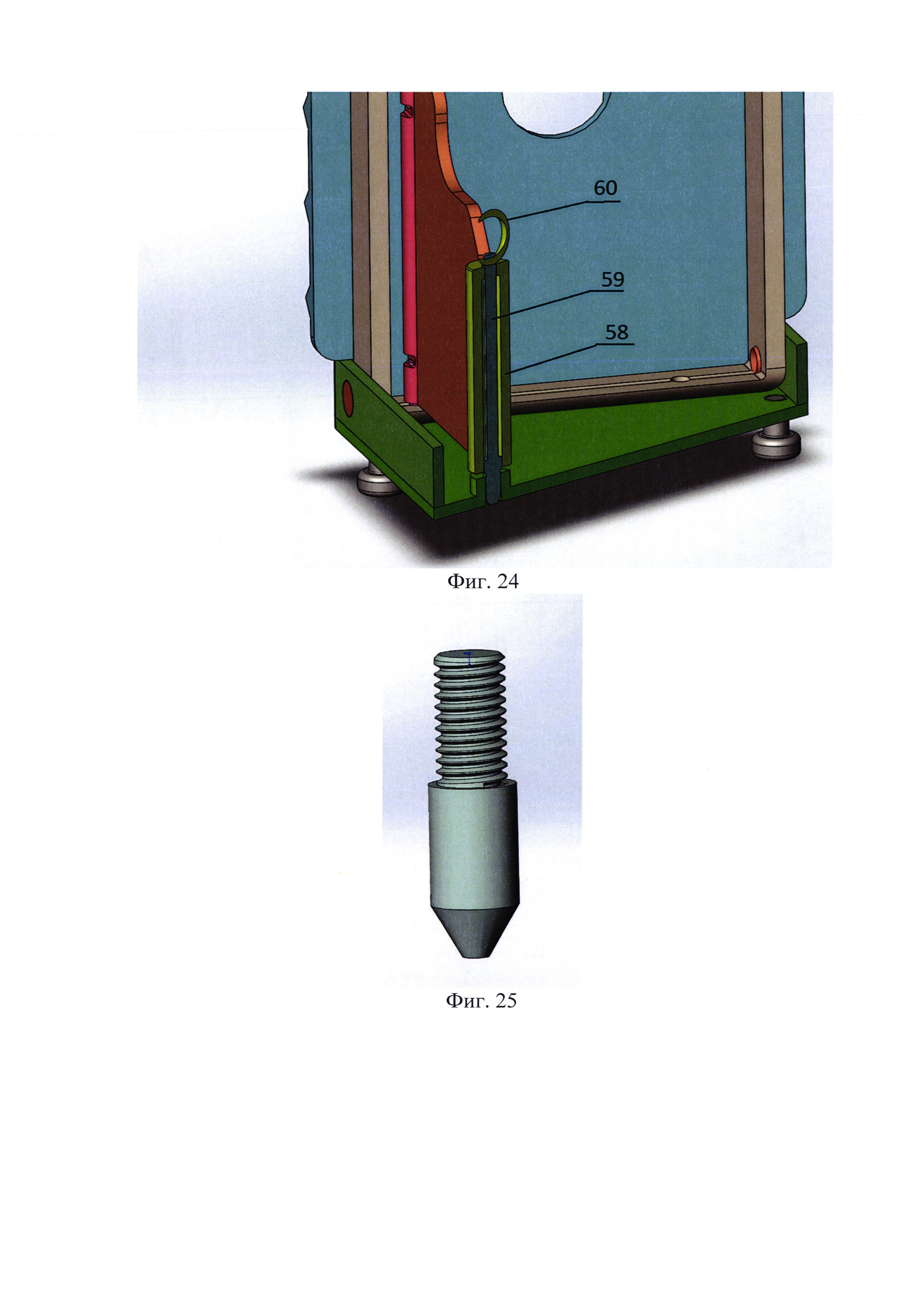

На фиг. 24 - Концевой фиксатор, где обозначены:

позиция 58 - корпус концевого фиксатора;

позиция 59 - шток концевого фиксатора;

позиция 60 - ручка концевого фиксатора.

На фиг. 25 - Металлический шип для фиксации продольного ложемента в деревянном настиле пола железнодорожной платформы.

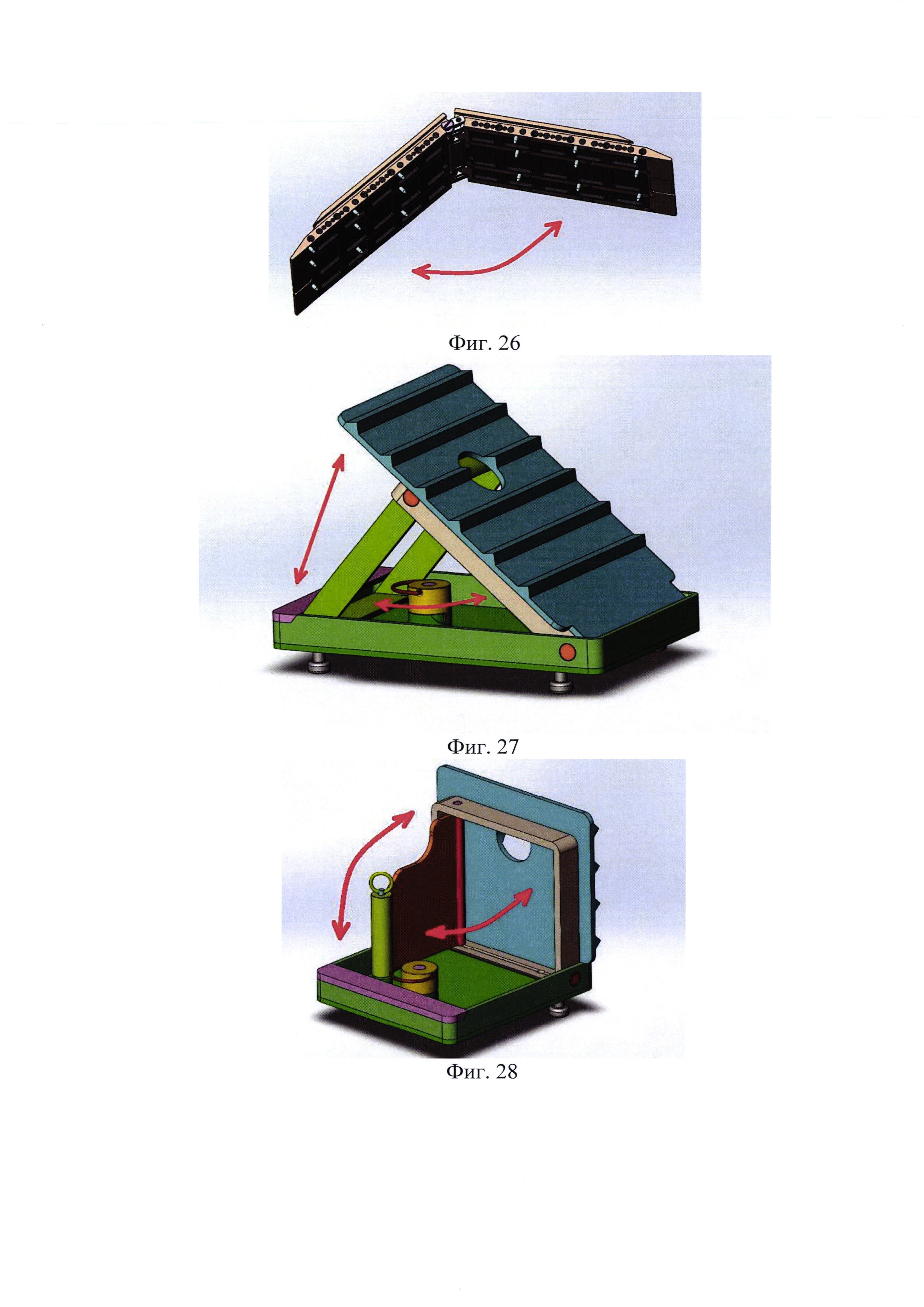

На фиг. 26 - Раскладывание ложементов в продольный ложемент.

На фиг. 27 - Раскладывание подкатного упора из транспортного в рабочее положение.

На фиг. 28 - Раскладывание бокового упора из транспортного в рабочее положение.

Задачами подкатных упоров систем многооборотных креплений являются: закрепление колесной машины от поступательных перемещений вдоль железнодорожной платформы; передача инерционных усилий от колесной машины через продольный ложемент и его шипы на деревянный настил и элементы кузова железнодорожной платформы; подклинивание колес машины от перекатывания.

Задачами боковых упоров систем многооборотных креплений являются: закрепление колесной машины от поступательных перемещений поперек железнодорожной платформы; передача инерционных усилий от колесной машины через боковое основание и продольный ложемент с его шипами на деревянный настил и элементы кузова железнодорожной платформы.

Перевод СМК из транспортного в рабочее положение осуществляется следующим образом: производится снятие с СМК транспортной обвязки или упаковки; разъединение отдельных элементов СМК и их раскладывание у места установки; ложементы СМК раскладываются в рабочее положение, как показано на Фиг. 26; на подкатном упоре производится поднятие подошвы и выставление укосины таким образом, чтобы упор принял форму треугольной призмы (Фиг. 27); на боковом упоре производится поднятие подошвы, с помощью ручки концевой фиксатор ребра жесткости переводится в открытое положение, фиксируя тем самым подошву в вертикальном положении (Фиг. 28).

Установка СМК осуществляется следующим образом:

Производится заезд колесной машины на железнодорожную платформу с деревянным полом и ее остановка в месте крепления, затем с помощью мела или других средств отмечаются места установки продольного ложемента под каждое из закрепляемых колес. После этого машина отъезжает задним ходом на расстояние не менее 1 метра и останавливается. Затем производится установка продольных ложементов на отмеченные места. Машина наезжает на продольные ложементы и своим весом вдавливает металлические шипы в деревянный настил пола железнодорожной платформы, обеспечивая этим фиксацию СМК на вагоне. После проката и полного вдавливания шипов машина останавливается на ложементах таким образом, чтобы нижние части колес оказались над центрами ложементов. Затем путем поворота ручки пружинного фиксатора подкатного упора фиксатор переводят в отжатое положение и вставляют подкатной упор в направляющие ложементов вплотную к колесу машины. После чего обратным поворотом ручки фиксатора переводят его в положение «застопорено» (рабочий зуб штока под действием пружины входит в технологическое отверстие ложемента). Затем шляпки винтов-направляющих бокового основания вставляют в боковую направляющую продольного ложемента и перемещают его до середины колеса машины. Затем путем поворота ручки пружинного фиксатора бокового упора фиксатор переводят в отжатое положение и вставляют боковой упор в направляющие бокового основания вплотную к колесу машины. После чего обратным поворотом ручки фиксатора переводят его в положение «застопорено» (рабочий зуб штока под действием пружины входит в технологическое отверстие бокового основания).

После установки расчетного количества СМК машина закреплена. Снятие СМК производится в обратном порядке.

В случае необходимости возможен съезд колесных машин при частичном демонтаже СМК, т.е. при снятых подкатных и боковых упорах, но установленных ложементах и боковых основаниях.

Техническим результатом, который может достигаться использованием предложенного изобретения, является:

Облегчение конструкций крепления колесных машин с обрезиненными колесами на железнодорожные платформы с деревянными полами по сравнению с аналогами [2, 3] на 20-40%;

Повышение надежности закрепления колесных машин от поступательных перемещений вдоль и поперек железнодорожной платформы за счет совместного действия элементов СМК, скрепленных между собой.

Повышение прочности крепления по отношению к деревянным упорным и боковым брускам [5] за счет использования металлических элементов, выдерживающих на 50-60% большие нагрузки.

Снижение затрат времени на установку и демонтаж креплений по отношению к аналогам [1, 2, 3, 4, 5] за счет единичного проката колесной машины по продольному ложементу и дальнейшей сборки и разборки крепления по упрощенной технологии (без закручивания - выкручивания шурупов и забивания-выдергивания гвоздей и скоб).

Повышение скорости и сокращение сроков выгрузки колесной техники в составе грузового поезда или воинского эшелона на 70-80% за счет возможности съезда машин при частичном демонтаже СМК со съемом подкатных и боковых упоров, но без демонтажа ложементов и боковых оснований.

Источники информации

1. Приказ Министра обороны СССР от 6 июня 1983 г. №180. - М.: Военное издательство, Приложение 15.

2. Официальный веб сайт завода «Кубаньжелдормаш» [Электронный ресурс] / адрес: (https://zdm.ru/products/universalnie-mnogooborotnye-krepleniya-dlya-transportirovki/. Дата обращения 24.03.2020 г.).

3. Местные технические условия размещения и крепления колесной техники с применением универсальных многооборотных креплений. Распоряжение ОАО РЖД от 23.10.2012 г. №2130 р.

4. Кочнев Д.В., Максимов А.В., Шалагин А.С., Ким В.А. Универсальное Т-образное многооборотное крепление (УТМК) (Патент Российской Федерации на полезную модель). №177017, 2018 г. (до 2027 г.).

5. Технические условия размещения и крепления грузов в вагонах и контейнерах (Утверждены МПС России 27.05.2003 г. №ЦМ-943). - М.: Юридическая фирма «Юртранс», 2003. - Глава 7.

Реферат

Изобретение относится к железнодорожному транспорту и может использоваться для крепления колесной техники с обрезиненными колесами. Система многооборотных креплений (СМК) состоит из двух ложементов (1), соединенных торцами между собой двухосным сочленением в продольный ложемент, одного бокового основания (2), присоединенного своим торцом перпендикулярно к боковым поверхностям первых двух ложементов с помощью подвижного соединения винтов-направляющих, шляпки которых вставлены в прямолинейную направляющую, обеспечивающую перемещение скольжением бокового основания (2) в горизонтальной плоскости. К продольному ложементу с помощью двух прямолинейных направляющих и четырех винтов-направляющих присоединен подкатной упор (3), раскладывающийся в треугольную призму. К боковому основанию (2) с помощью двух прямолинейных направляющих и четырех винтов-направляющих присоединен боковой упор, раскладывающийся одной плоскостью в вертикальное положение, а другой - в горизонтальное. Изобретение уменьшает затраты времени на установку и демонтаж креплений, массу и габаритные размеры креплений. 9 з.п. ф-лы, 28 ил.

Комментарии