Сменная платформа и средство транспортировки сменной платформы - RU2617768C2

Код документа: RU2617768C2

Чертежи

Описание

Область техники

Изобретение направлено на транспортировочное устройство, которое имеет средство управления погрузкой. Кроме того, изобретение направлено на сменную платформу. Также изобретение направлено на средство транспортировки сменной платформы.

Уровень техники

Для транспортировки товаров часто используют транспортное средство наподобие легкового автомобиля, фургона или грузового автомобиля. Кроме того, или в качестве альтернативы, может использоваться прицеп с секцией для перевозки грузов или без оной. В качестве прицепа общего назначения это означает буксируемое устройство, которое содержит платформу для перевозки грузов. Прицеп означает буксируемое устройство, которое не содержит фиксированную платформу для перевозки грузов. Известно, что существуют прицепы общего назначения с опрокидывающейся платформой для наклона секции для перевозки грузов. В качестве примера, с помощью наклона части прицепа общего назначения, секция для перевозки грузов может быть расположена под углом к земле, помогая таким образом погрузке устройства с колесами. Кроме того, наклон облегчает разгрузку груза. Наклон вызывает то, что грузовая платформа или соответствующее другое приспособление создает опорное усилие для груза, которое нацелено перпендикулярно платформе для перевозки грузов, по существу частично назад. В этой ситуации наклоненный прицеп расположен с возможностью перемещения груза назад. Груз может быть загружен в прицеп, например, с помощью блока сменной платформы. Некоторые из грузовых автомобилей оборудованы устройствами для загрузки блоков сменной платформы, а некоторые гидравлическими подъемными устройствами. С помощью гидравлического подъемного приспособления груз можно поднимать и передвигать относительно транспортировочного устройства.

Для транспортировки или для хранения оборудования могут использоваться специально сконструированные прицепы общего назначения с верхом кузова или без оного. Например, можно транспортировать или хранить лодки, водные мотоциклы, аэросани, мотоциклы, мотовездеходные транспортные средства и/или боксы. Прицеп общего назначения может быть оборудован опрокидывающейся платформой и лебедкой, позволяя таким образом затягивать на прицеп даже тяжелое оборудование. Выгрузка груза из прицепа может быть более трудной, потому что лебедка не может использоваться для разгрузки.

Как правило, секция для перевозки грузов в прицепе общего назначения расположена между колесами и вертикально над колесной осью. В этой ситуации грузовое средство является достаточно высоким, делая таким образом погрузку достаточно трудной. Размер грузового средства не может быть сильно изменен. Груз может быть больше, чем грузовое средство. В качестве примера, для транспортировки длинного груза может открываться передняя и/или задняя панель. Нагрузка на буксирную тягу должна соответствовать нормативным документам. В рамках известной технологии нагрузка на буксирную тягу, как правило, изменяется в связи с тем, как бывает необходимо установить груз на грузовое средство.

Известны решения, когда для транспортировки груза на транспортировочное устройство затягивают отдельное грузовое средство. Груз может быть расположен на грузовом средстве. В известных решениях загрузка транспортного средства требует, чтобы транспортное средство было установлено параллельно сменной платформе, другими словами таким образом, чтобы грузовое средство находилось параллельно грузовому транспортному средству. Разгрузка сменной платформы происходит также параллельно транспортному средству. В некоторых известных решениях грузовое средство сгружают с транспортного средства за счет механизма наклона, как описано ранее. В этом сценарии грузовое средство сдвигают назад с транспортного средства только за счет использования наклона до такой степени, чтобы край грузового средства ударялся в землю. После этого устройство транспортировки груза необходимо убрать с дороги для облегчения остальной разгрузки.

Краткое описание изобретения

Одна задача данного изобретения состоит в том, чтобы снизить расходы и эксплуатационные проблемы некоторых других решений, связанные с хранением, перемещением, погрузкой и разгрузкой товаров. Одна из задач изобретения состоит в уменьшении ненужного повреждения товаров. Задачи решаются посредством универсального и модульного решения сменной платформы. Сменная платформа может выдвигаться над колесами, объединяя таким образом признаки безбортовых прицепов и опрокидывающихся прицепов с точки зрения управления погрузкой. Управление погрузкой можно осуществлять в свое время, пока сменная платформа находится на земле.

Техническое решение основано на возможности изменения размера, приспособлений сменных платформ и их транспортировочных устройств и возможности перевозки грузов. По существу, сменная платформа в данном изобретении известна в том, что представлено в формуле изобретения патента в первом разделе признаков. Данный тип транспортного средства со сменной платформой известен в том, что изложено в пункте 9 формулы изобретения патента. Технические признаки сменной платформы представлены в примерах B1-B19 и пунктах 2-8 формулы изобретения патента. Технические признаки для транспортного средства со сменной платформой дополнительно представлены в примерах B20-B24 и A1-A16 и в пунктах 10 и 11 формулы изобретения патента.

Сменная платформа может быть установлена на транспортное средство/транспортировочное устройство, как это представлено далее в примерах B1-B19. Транспортировочное устройство может быть установлено на сменную платформу, как это представлено далее в примерах B20-B24. Кроме того, другие признаки транспортировочного устройства представлены в примерах A1-A13. В качестве примера, с помощью одного конкретного транспортировочного устройства сменная платформа может разгружаться в выбранном направлении без перемещения самого буксирующего транспортного средства, в качестве примера назад относительно буксирующего транспортного средства.

Сменная платформа может быть выполнена с возможностью использования в качестве стеллажа, как это представлено в примерах B14 и B16 и в пункте 8 формулы изобретения патента.

Описание чертежей

Изобретение описано более подробно посредством ссылки на прилагаемые чертежи, на которых:

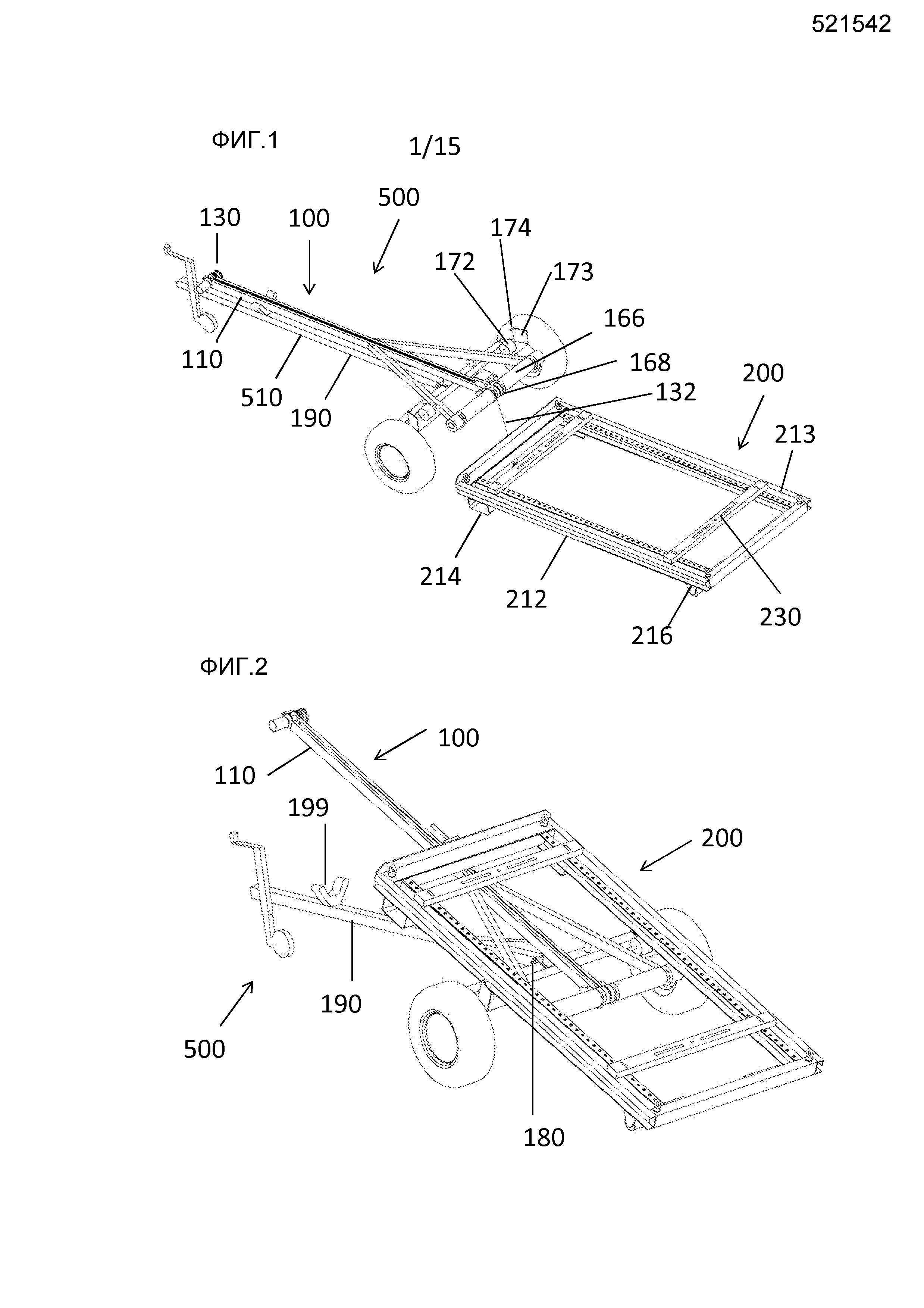

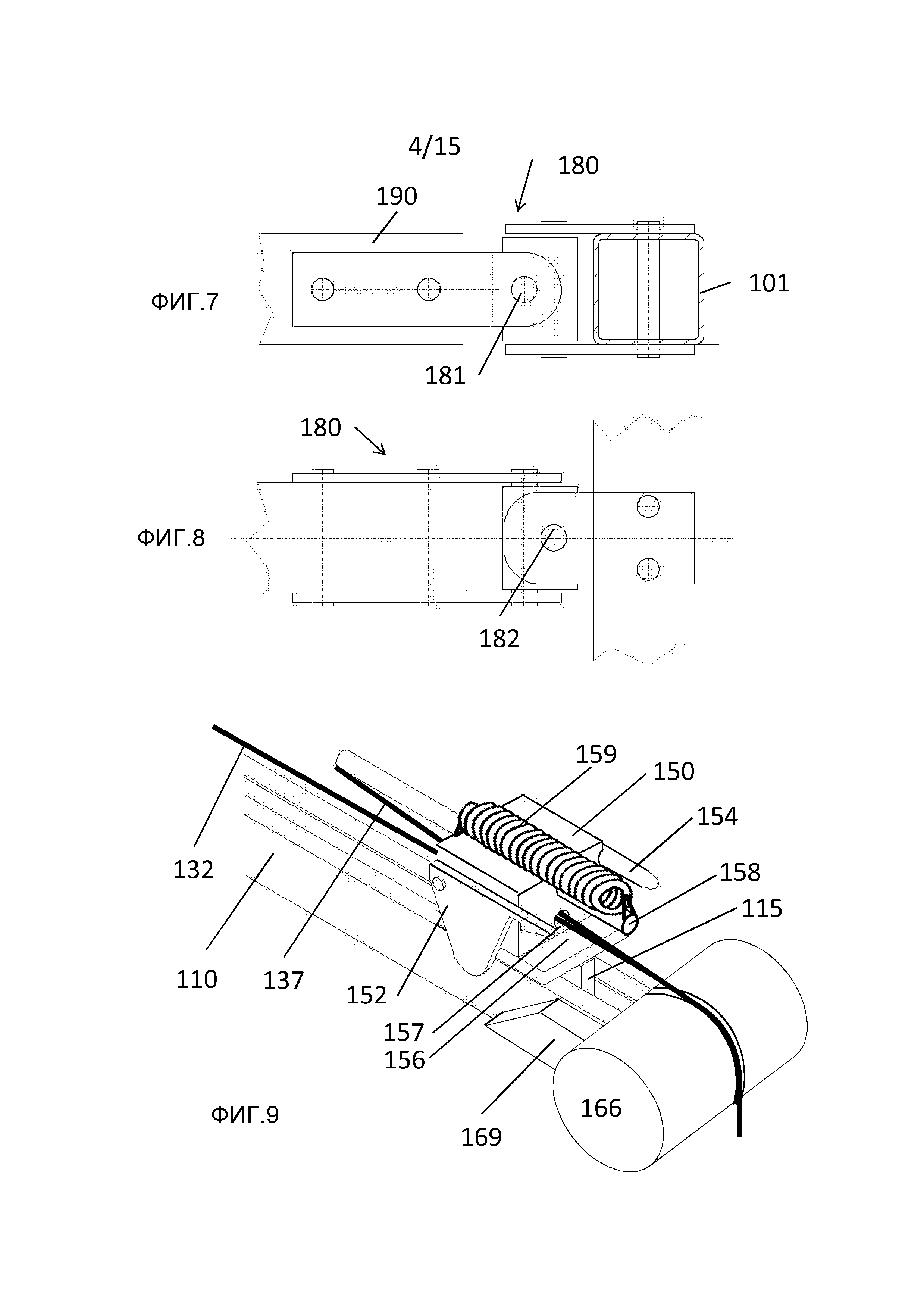

Фиг. 1 представляет сменную платформу 200 и ее транспортировочное устройство 500, когда сменная платформа 200 не находится на своем транспортировочном устройстве 500,

Фиг. 2 представляет одну сменную платформу 200 и ее транспортировочное устройство 500, когда сменную платформу 200 загружают на транспортировочном устройстве 500 или сгружают с транспортировочного устройства 500,

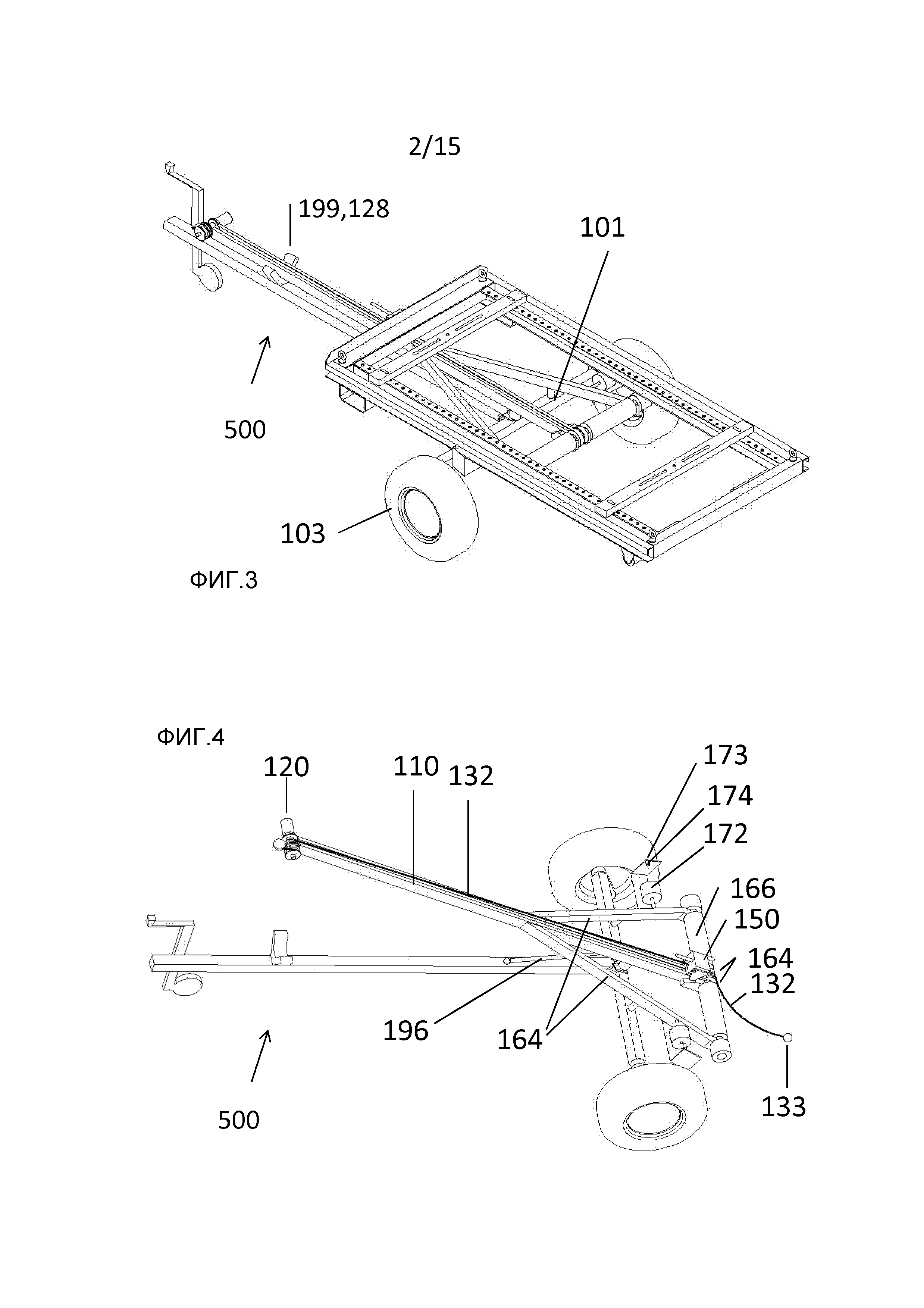

Фиг. 3 представляет одну сменную платформу 200 и ее транспортировочное устройство 500 в процессе транспортировки,

Фиг. 4 представляет одно транспортировочное устройство 500,

Фиг. 5 представляет одну сменную платформу 200 и ее транспортировочное устройство 500, когда сменная платформа 200 не находится на транспортировочном устройстве 500 и когда погрузка или разгрузка произошла или происходит вдоль линии, которая находится за пределами направления транспортного средства,

Фиг. 6 представляет одну сменную платформу 200 и ее транспортировочное устройство 500, в двух различных крайних положениях, когда рычаг 110 транспортировочного устройства расположен под углом к буксирной тяге 190 транспортировочного устройства за счет вертикального шарнира,

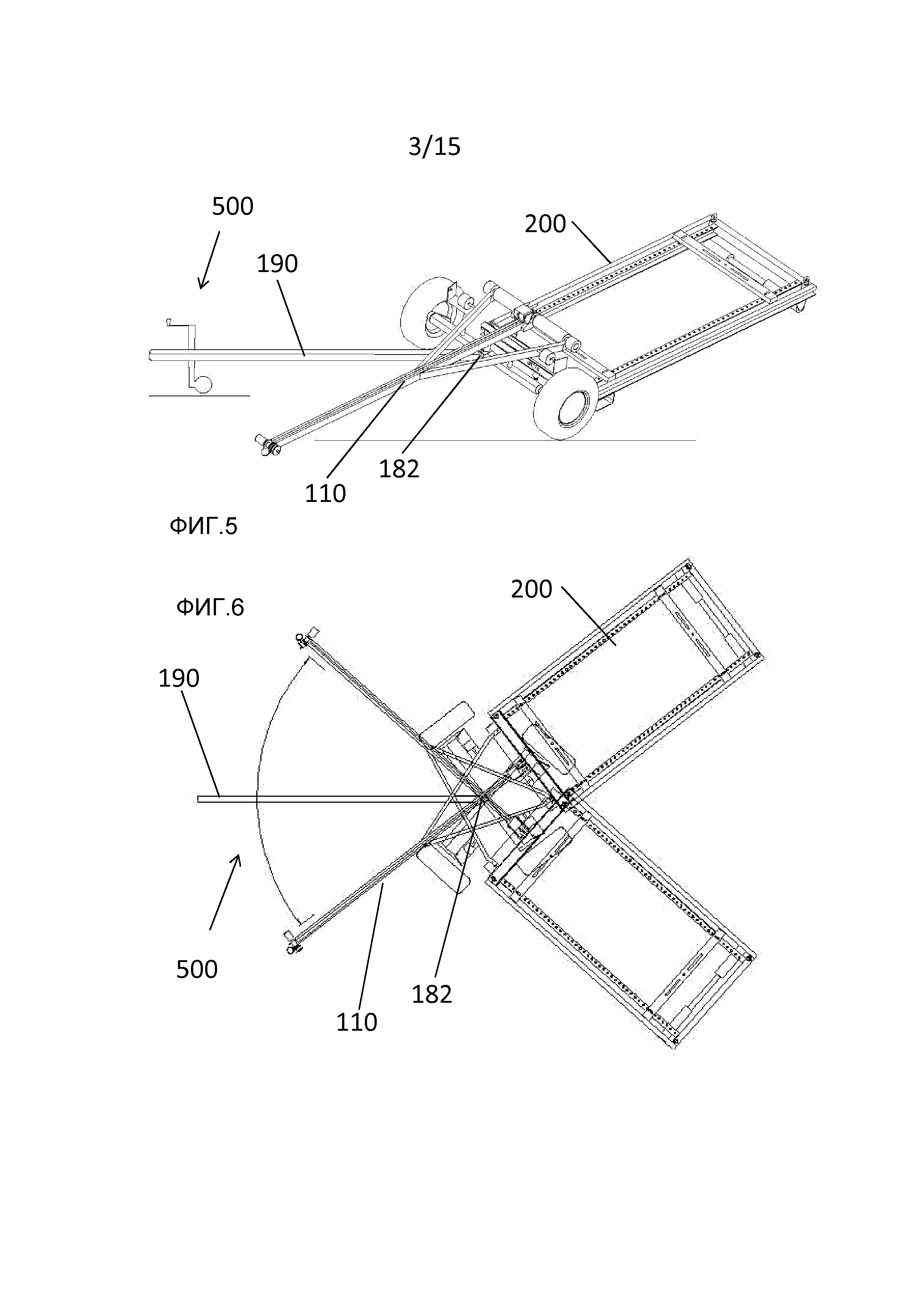

Фиг. 7 представляет поперечное соединение 180 сбоку,

Фиг. 8 представляет поперечное соединение 180 сверху,

Фиг. 9 представляет один рычаг 110 транспортировочного устройства и прикрепленный к нему держатель 150,

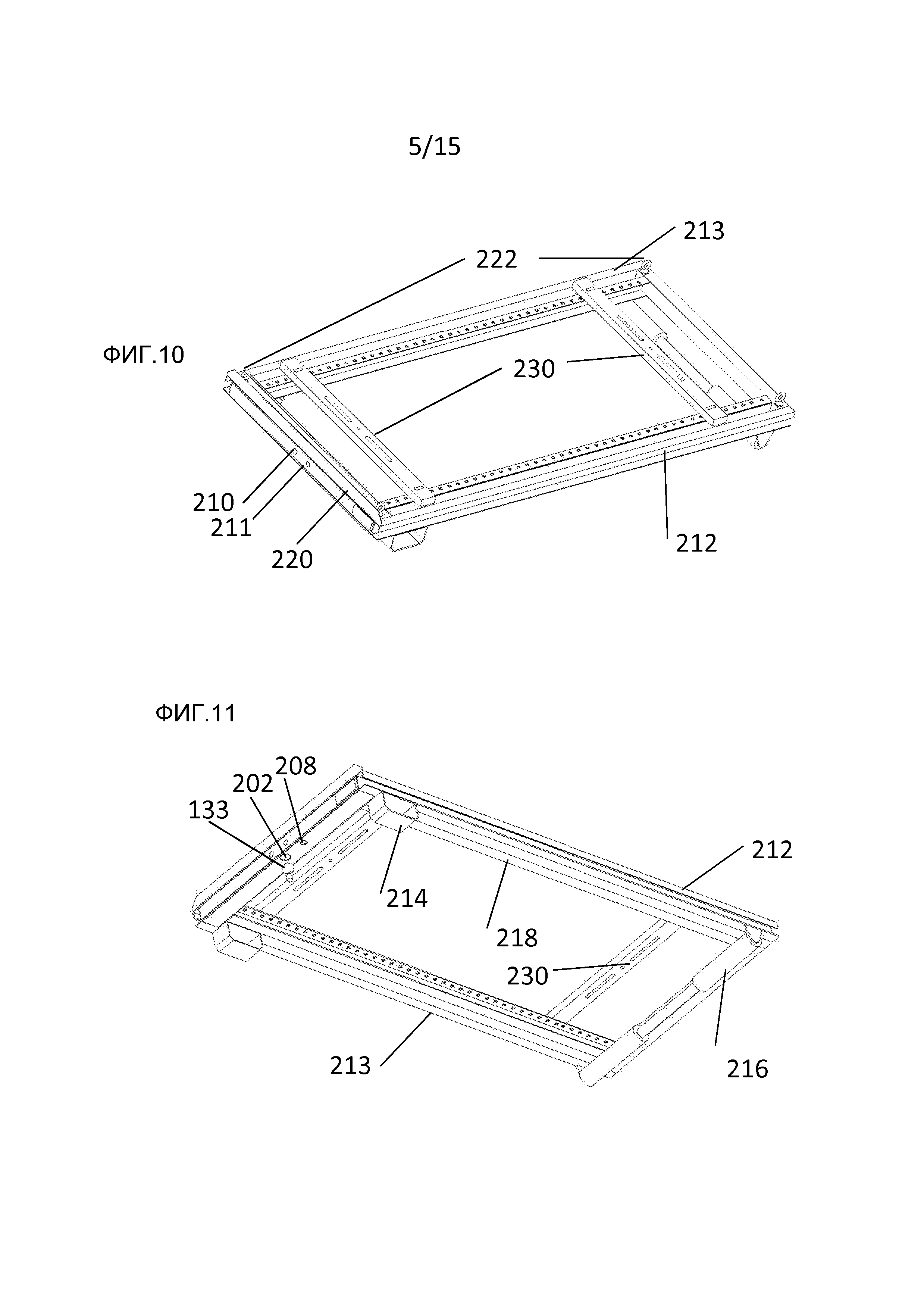

Фиг. 10 представляет одну сменную платформу 200, если смотреть в перспективе сбоку сверху,

Фиг. 11 представляет одну сменную платформу 200, если смотреть в перспективе сбоку снизу,

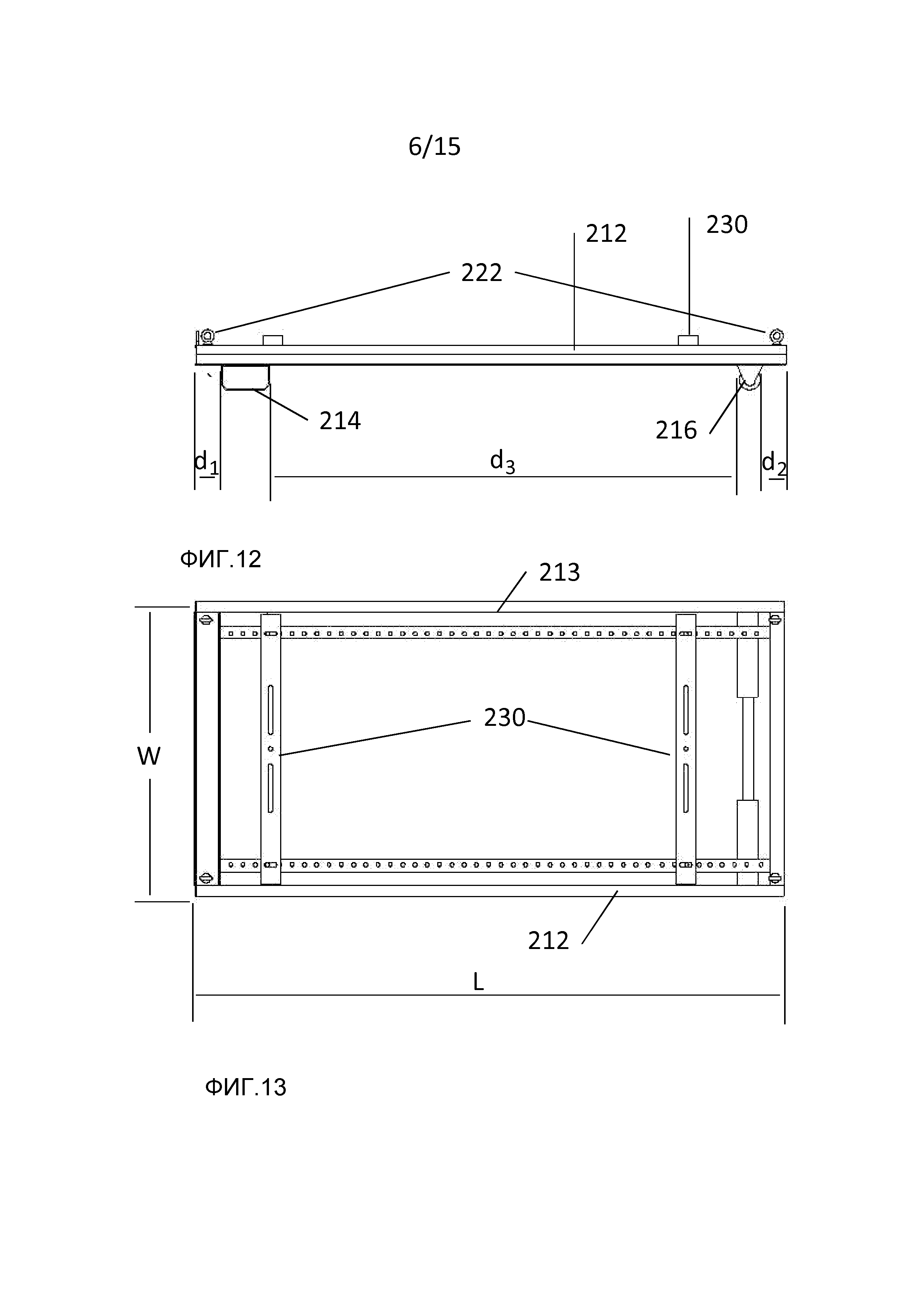

Фиг. 12 представляет сменную платформу 200 на фиг. 10, если смотреть сбоку,

Фиг. 13 представляет сменную платформу 200 на фиг. 10, если смотреть сверху,

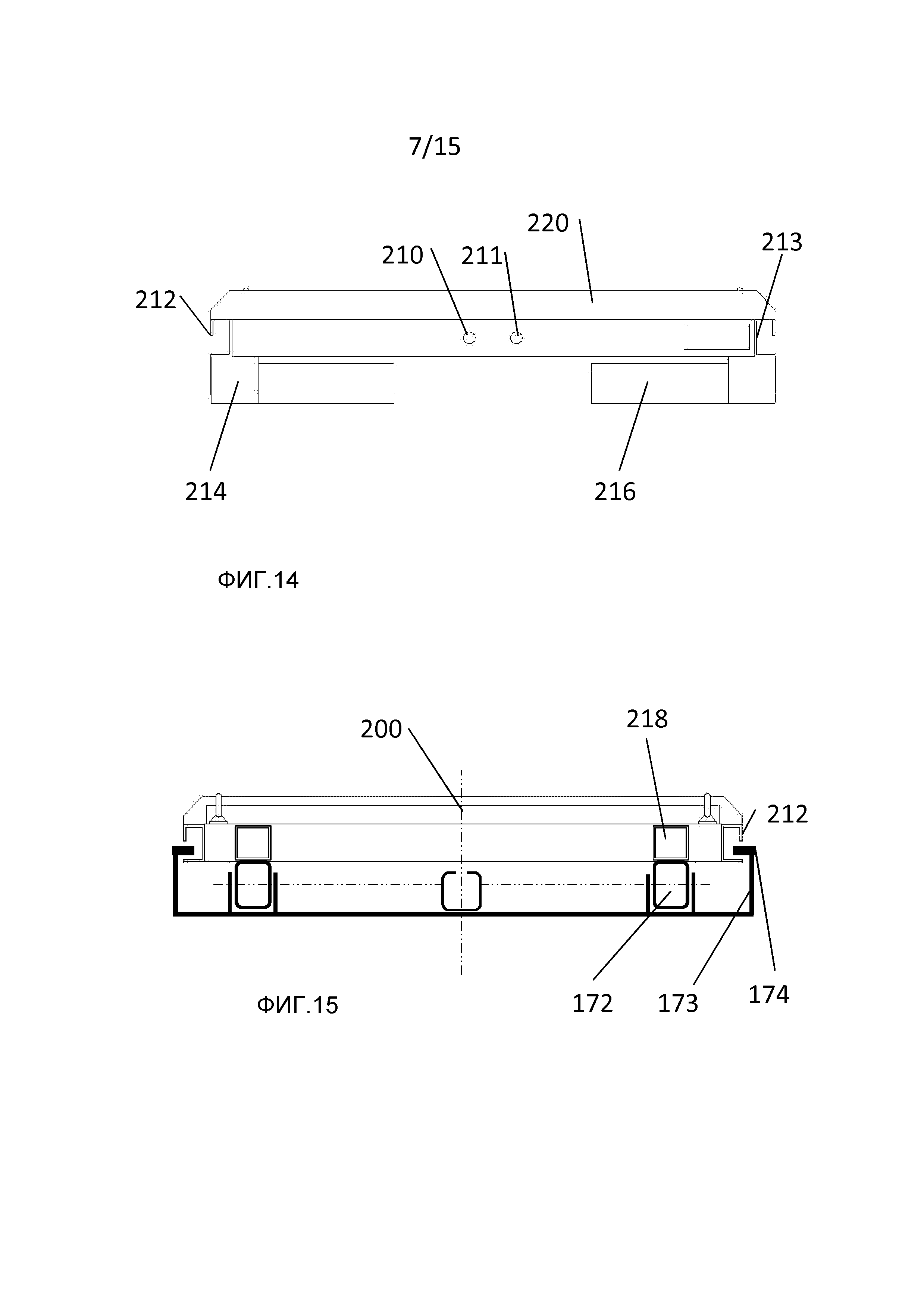

Фиг. 14 представляет сменную платформу 200 на фиг. 10 спереди,

Фиг. 15 представляет схематичное изображение в поперечном разрезе транспортировочного устройства на направляющих 172, 173, 174 грузового средства и сменную платформу 200 на фиг. 10 в виде схематичного изображения в поперечном разрезе, соответственно, когда сменная платформа находится на своем транспортировочном устройстве, при этом положения направляющих 172, 173, 174 грузового средства представлены на фиг. 1,

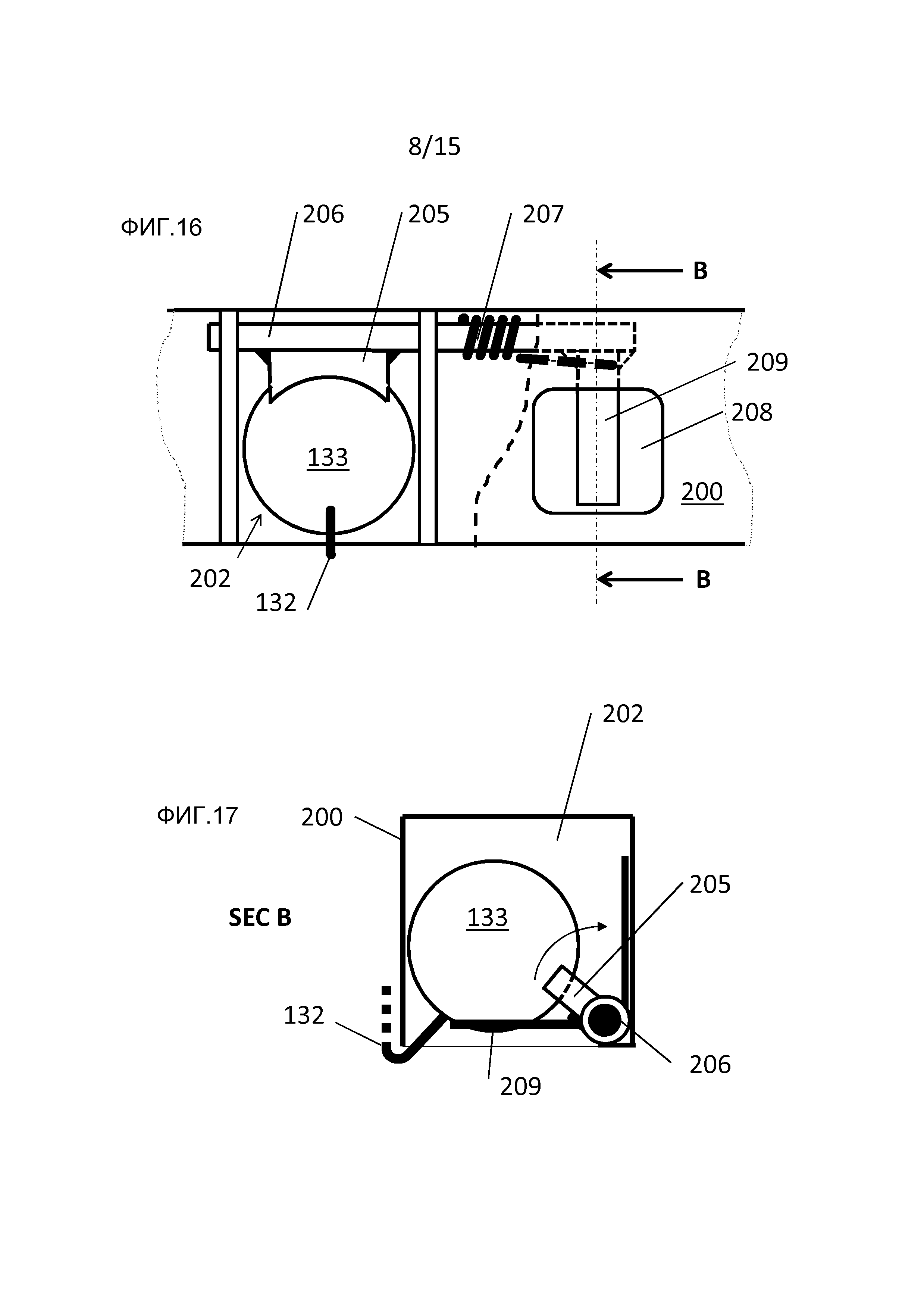

Фиг. 16 представляет шаровой зазор сменной платформы 200, если смотреть снизу,

Фиг. 17 представляет шаровой зазор сменной платформы 200, если смотреть сбоку в плоскости B-B поперечного сечения на фиг. 16 в отверстии для высвобождения шаровой сцепки,

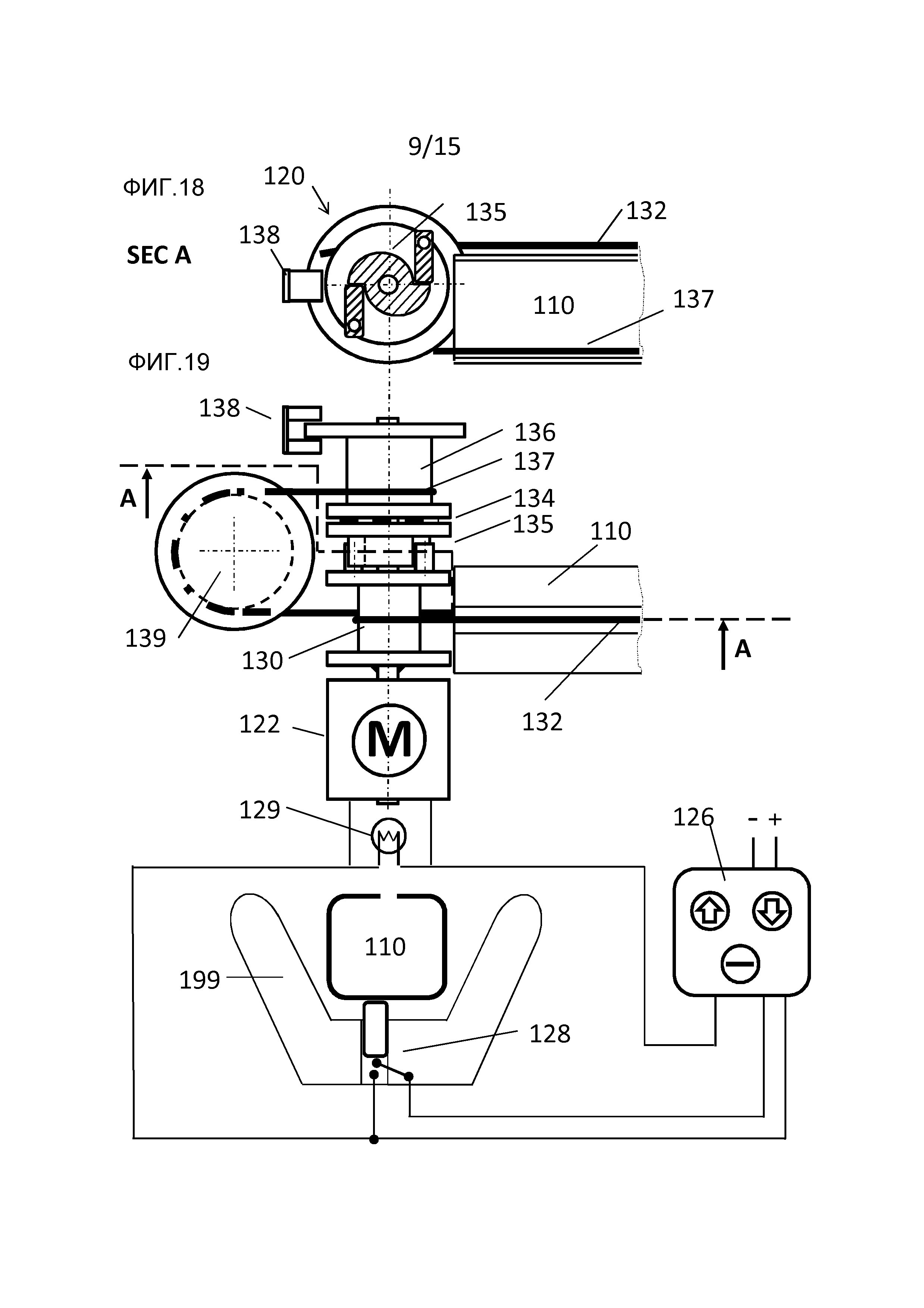

Фиг. 18 представляет лебедку 120, если смотреть сбоку в плоскости A-A среза на фигуре,

Фиг. 19 представляет лебедку 120, если смотреть сверху, и систему электрификации лебедки,

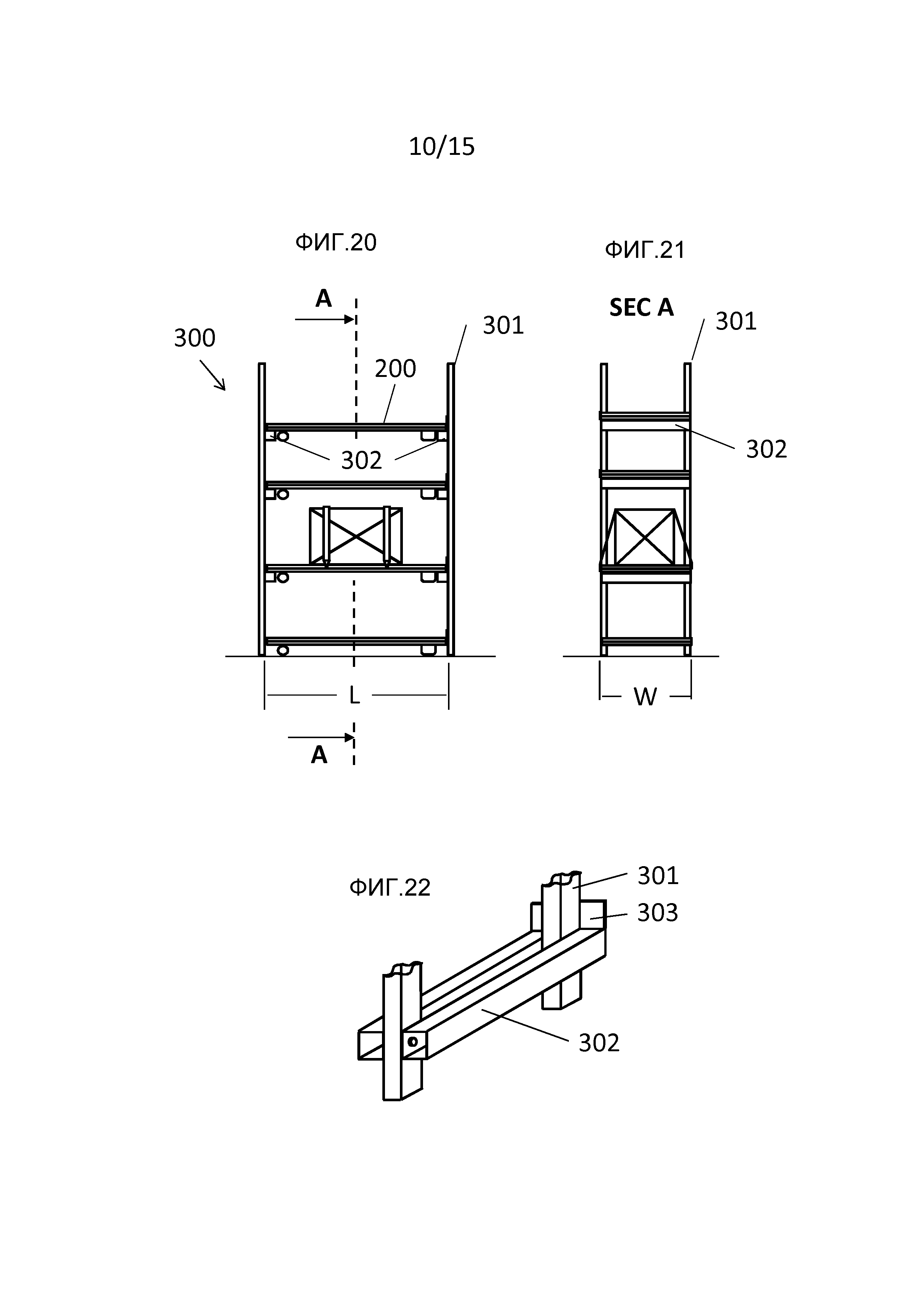

Фиг. 20 представляет грузовые средства 200, поддерживаемые полкодержателями, если смотреть спереди,

Фиг. 21 представляет грузовые средства 200, поддерживаемые полкодержателями, если смотреть сбоку,

Фиг. 22 представляет одну часть лестницы 301 с полками и кронштейн 302 для полки,

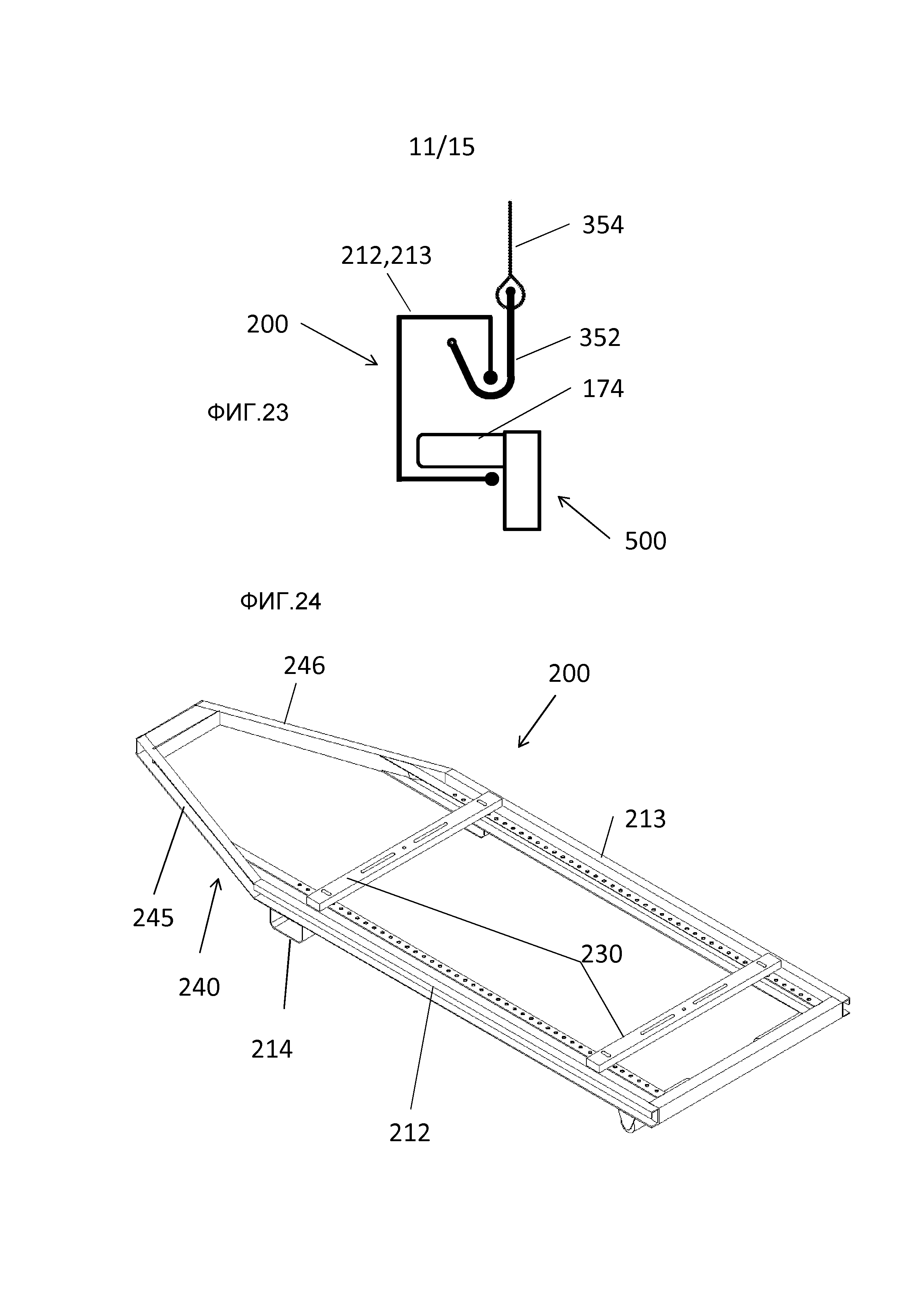

Фиг. 23 представляет крепление груза к сменной платформе 200,

Фиг. 24 представляет одну сменную платформу 200, если смотреть в перспективе сбоку сверху,

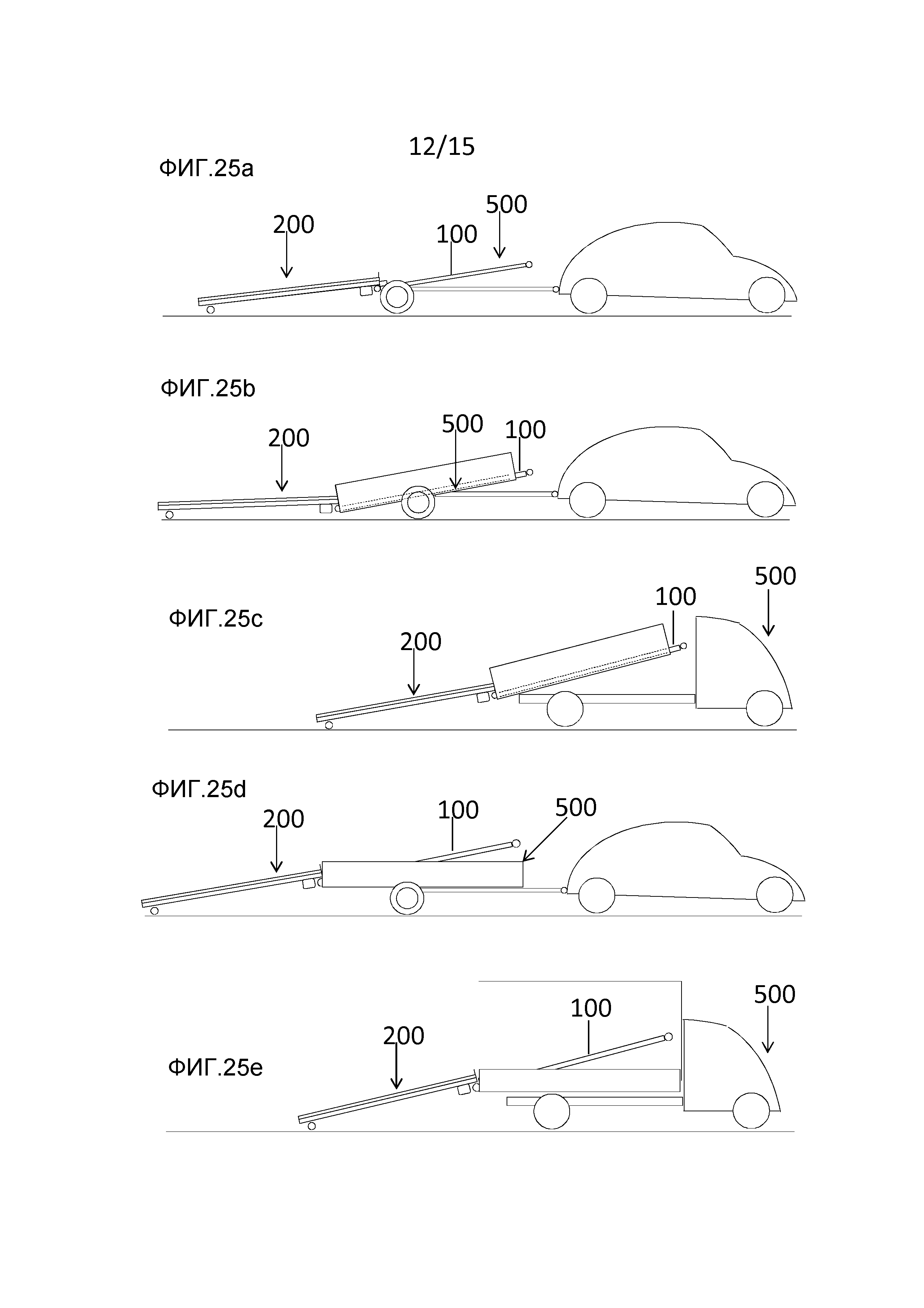

Фиг. 25a-25e представляют некоторые конфигурации для применения изобретения с различными типами транспортных средств или с устройствами, используемыми вместе с транспортными средствами,

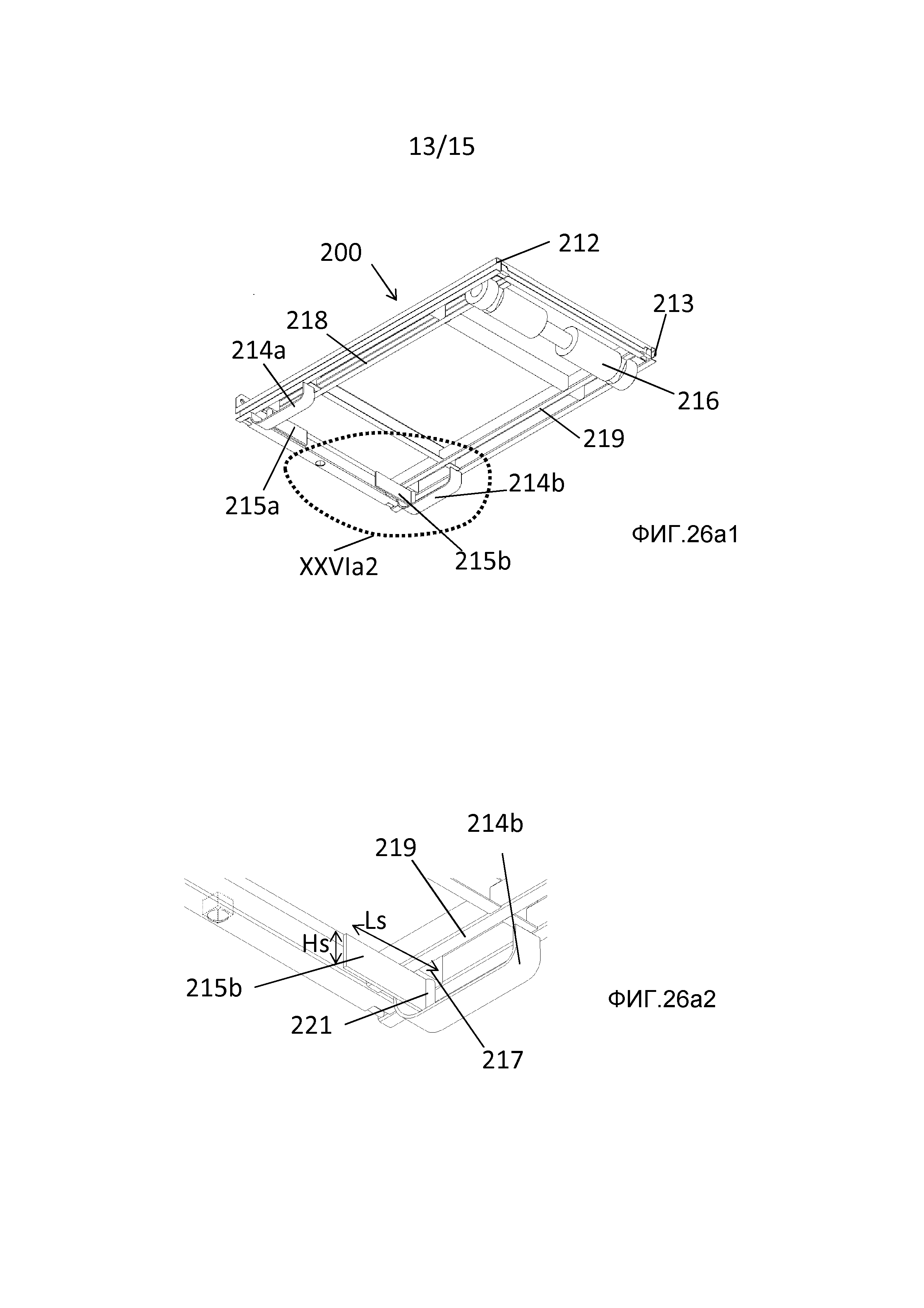

Фиг. 26a1, 26a2 и 26b представляют одну конфигурацию сменной платформы, которая содержит щитки 215a, 215b, которые находятся в двух различных положениях согласно использованию,

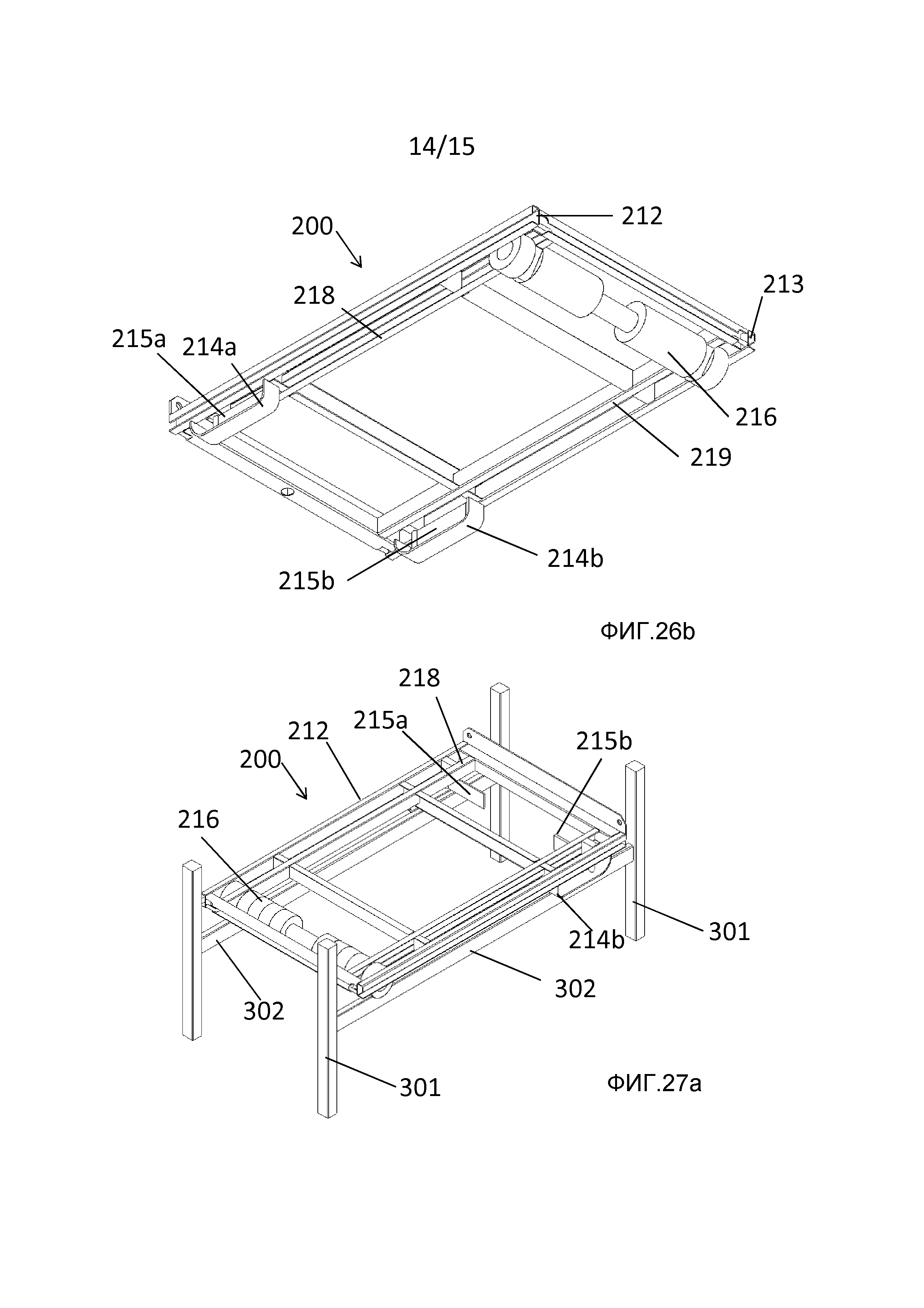

Фиг. 27a представляет сменную платформу на кронштейнах полок в перспективе, а

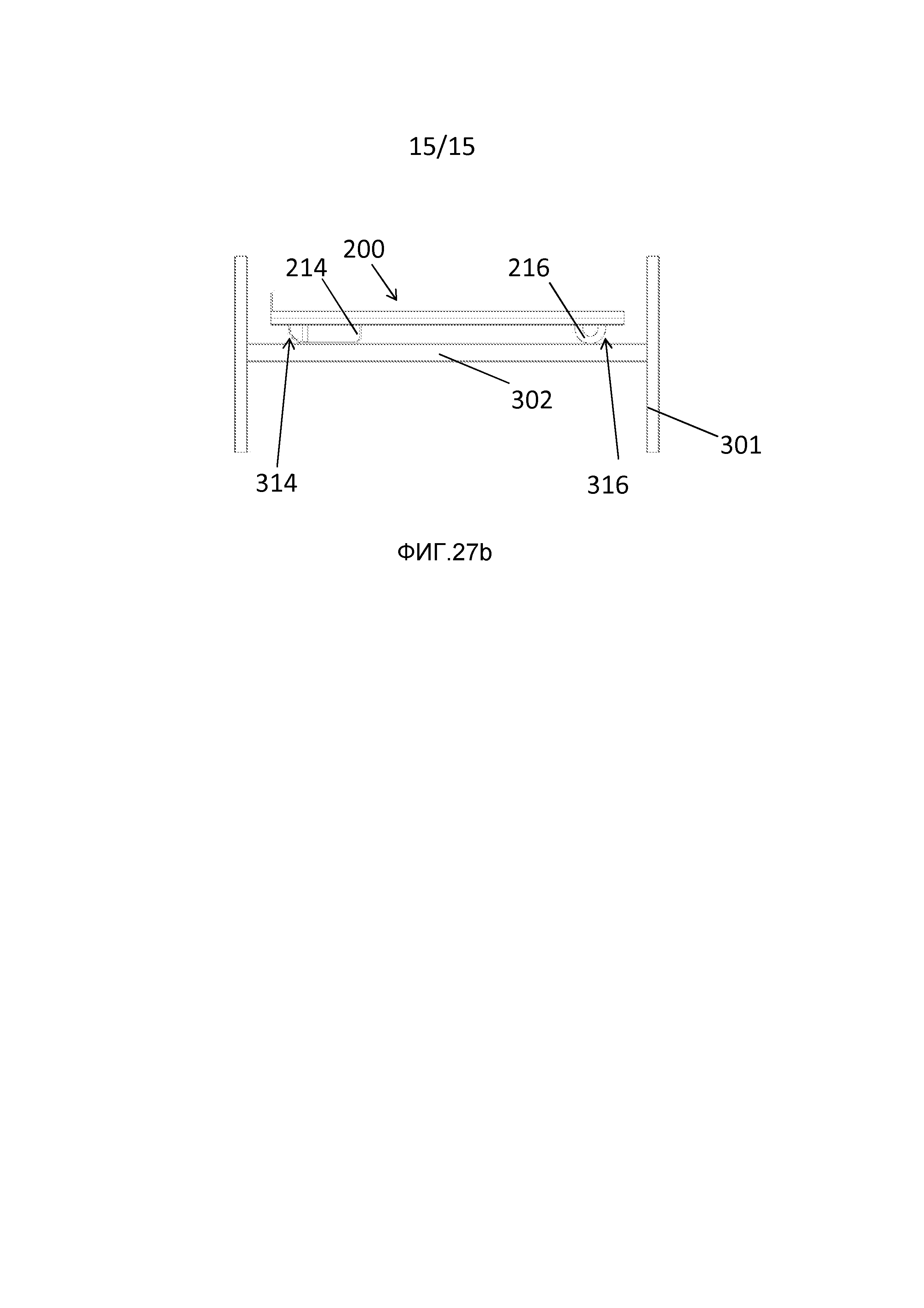

Фиг. 27b представляет сменную платформу на кронштейнах полок, если смотреть сбоку.

На фиг. 1-27b для идентичных элементов используются одинаковые ссылочные позиции или символы.

Подробное описание изобретения

Одна цель данного изобретения состоит в том, чтобы снизить расходы и эксплуатационные проблемы, связанные с хранением, перемещением, погрузкой и разгрузкой товаров. Одна из целей состоит в уменьшении ненужного повреждения товаров. Цели достигаются с помощью решения универсальной и модульной сменной платформы. Решение сменной платформы включает по меньшей мере одно из следующего:

- сменную платформу 200,

- погрузочное и разгрузочное устройство для сменной платформы 100,

- транспортировочное устройство для сменной платформы 500 и

- стеллажи 300, когда в качестве стеллажа может использоваться сменная платформа.

Товары или оборудование может храниться на сменной платформе 200. Необязательно или дополнительно товары или оборудование можно транспортировать со сменной платформой 200. Пустая сменная платформа или сменная платформа с товарами или оборудованием может транспортироваться с транспортировочным устройством сменной платформы. Пустая сменная платформа, пустые сменные платформы, сменная платформа и товары или оборудование или сменные платформы на них могут храниться на кронштейнах полок отсека кузова. Товары или оборудование на сменной платформе 200 могут упоминаться, как груз. Преимущественно, ранее упомянутое решение состоит из нескольких сменных платформ 200 и транспортировочных систем 500.

Фиг. 1 представляет одну опцию для транспортировочного устройства 500 для сменной платформы и сменной платформы 200. Транспортировочное устройство 500 содержит шасси 510 и прикрепленный рычаг 110. Длина рычага 110 в некоторой степени может зависеть от применения и длины сменных платформ при использовании. В качестве примера, длина рычага 110 может составлять по меньшей мере 1,5 м, а преимущественно по меньшей мере 2,5 м. В качестве примера, длина рычага 110 может составлять самое большее 6 м. Транспортировочное устройство 500 также содержит погрузочный барабан и погрузочный трос 132. За счет соединения погрузочного троса 132 со сменной платформой 200 и наматывания погрузочного троса на погрузочный барабан 130, сменная платформа может быть затянута на свое транспортировочное устройство 500. Транспортировочное устройство 500 дополнительно содержит вал 166. Вал содержит канавку 168 для направления погрузочного троса 132. В качестве примера, ширина направляющей канавки может составлять 10 мм. Вал 166 может быть прикреплен к рычагу 110. Вал 166 может поддерживаться подшипниками, делая таким образом вал 166 вращающимся. Вал может быть немного уже, чем ширина сменной платформы. Вал 166 должен быть достаточно широким, облегчая таким образом погрузку и разгрузку сменной платформы 200, не создавая наклон сменной платформы в поперечном направлении. В качестве примера, ширина вала может быть свыше 800 мм. В качестве примера, ширина вала может быть 1000 мм. Вал может быть сделан из одной детали или он может состоять из нескольких деталей.

Фиг. 1 представляет сменную платформу 200. Сменная платформа 200 содержит первую боковую балку 212 на первой стороне. Первая боковая балка 212 образует одну плоскость. На этой плоскости находится верхняя сторона боковой балки 212. Сменная платформа содержит еще одну боковую балку 213 на противоположной стороне, которая расположена в этой плоскости. Конкретно, верхняя сторона первой боковой балки расположена в той же самой плоскости, что и первая боковая балка. Таким образом, боковые балки 212 и 213 образуют продольное направление для сменной платформы 200. На фиг. 1 боковые балки являются параллельными, таким образом продольное направление сменной платформы по существу параллельно направлению боковых балок 212 и 213. Боковые балки не обязательно являются параллельными. Таким образом, продольное направление сменной платформы 200 остается между углом боковых балок 212 и 213. Назначение боковых балок состоит в направлении сменной платформы в ее транспортировочное устройство 500. По этой причине первая боковая балка образует угол с продольным направлением, который составляет меньше чем 30 градусов, а другая боковая балка 213 образует угол с продольным направлением, который составляет меньше чем 30 градусов. Сменная платформа 200 дополнительно содержит по меньшей мере одну опорную конструкцию 230, которая соединяет вместе первую боковую балку 212 и вторую боковую балку 213. Преимущественно, боковые балки 212, 213 содержат параллельные части. С помощью параллельных частей сменная платформа 200 может быть направлена на свое транспортировочное устройство 500 и зафиксирована на нем. В качестве примера, на фиг. 24 имеется сменная платформа, которая состоит из параллельных боковых балок 212, 213 и сужающейся передней секции 240. Можно было бы подумать, что боковые балки на фигуре не должны быть прямыми, но образуют параллельные части (на фиг. 24 параллельные части были бы боковыми балками 212, 213).

Параллельные части боковых балок 212, 213 образуют продольное направление для сменной платформы 200, которое параллельно параллельным частям боковых балок 212, 213. Параллельные части боковых балок находятся напротив друг друга по длине или расположены по меньшей мере частично напротив друг друга, таким образом сменной платформой можно управлять и прикреплять к ее транспортировочному устройству 500 с использованием этих расположенных друг напротив друга параллельных частей. Параллельные части по меньшей мере частично расположены напротив друг друга, если существует направление, перпендикулярное продольному направлению, которое пересекает первую боковую балку 212 и вторую боковую балку 213 под прямым углом.

Шасси сменной платформы 200 может быть построено с использованием профилей, при этом шасси может иметь замкнутую форму. Параллельные боковые балки могут находиться на расстоянии 600-2400 мм друг от друга, преимущественно 1000-1500 мм и оптимально 1200-1220 мм. Таким образом, ширина сменного грузового средства, соединенная с шириной боковой балки, больше, чем данное расстояние. Комбинированная ширина боковых балок в качестве примера может составлять приблизительно 50-200 мм. Если боковые балки не являются параллельными, то наибольшее расстояние может иметь упомянутые ранее значения. Таким образом, ширина сменной платформы может быть между 650-2600 мм. Боковые балки 212, 213 и возможно передняя секция 240 (фиг. 24) образуют длину сменной платформы. В качестве примера, длина сменной платформы может составлять 2-11 м и преимущественно 2-5 м. В одной форме длина сменной платформы 200 составляет 3200 мм, делая таким образом сменную платформу вполне пригодной для частного использования, в качестве примера вместе с транспортировочным средством 500 на фиг. 1. В еще одной форме длина сменной платформы 200 составляет приблизительно 2400 мм, обеспечивая таким образом возможность установки сменной платформы 200 по длине, когда сменная платформа находится в грузовых автомобилях стандартной длины. В данном примере сменная платформа может быть загружена в грузовой автомобиль поперек, избегая таким образом неиспользуемого пространства в кузове грузового автомобиля. Длина сменной платформы определяется длиной боковых балок, а длина боковых балок может определяться, например, шагами в 800 мм. Таким образом, длина сменной платформы в качестве примера может составлять 4000 мм или 1600 мм. Длина сменной платформы влияет на длину рычага 110 транспортировочного устройства 500. Как представлено далее, на длину сменной платформы в качестве примера влияет форма сменной платформы; в качестве примера, имеется ли передняя секция 240 или нет.

Передняя секция 240 может представлять собой модуль, который можно снимать с шасси сменной платформы 200. Передняя секция 240 может представлять собой модуль, который может быть прикреплен к сменной платформе 200 или к шасси. Шасси сменной платформы содержит по меньшей мере боковые балки 212, 213 и опорную конструкцию 230 для соединения боковых балок вместе. Шасси сменной платформы 200 по существу представляет собой часть, которая не содержит переднюю секцию 240. Передняя секция 240 может быть оборудована приспособлениями, наподобие отдельной лебедки, для затягивания груза на сменную платформу 200. В качестве примера, с помощью отдельной лебедки на сменную платформу можно затащить лодку. С помощью погрузочного и разгрузочного устройства 100 и взаимодействующей лебедки 120 на транспортировочное устройство 500 можно затащить сменную платформу и груз. К тому же или в качестве опции, передняя секция необязательно может содержать направляющие, наподобие направляющих роликов, для направления груза, наподобие лодки, на сменную платформу.

Длина сменной платформы может быть установлена по необходимости по меньшей мере с помощью одного выдвигающегося модуля. С помощью выдвигающегося модуля может быть установлена длина боковых балок 212 и 213 сменной платформы 200, обеспечивая таким образом регулирование длины согласно необходимости. С помощью выдвигающегося модуля, направляющие 218 сменной платформы 200 могут быть удлинены. Выдвигающийся модуль может содержать опоры, так что за счет использования одного модуля может быть удлинено по меньшей мере одно из следующего: первая боковая балка, вторая боковая балка, первая направляющая и вторая направляющая. Самое простое, с одним выдвигающимся модулем может быть удлинено только одно из следующего: первая боковая балка, вторая боковая балка, первая направляющая и вторая направляющая. Таким образом, в зависимости от конфигурации может быть необходимо два или четыре выдвигающихся модуля. В качестве примера, длина выдвигающегося модуля может составлять 800 мм. Выдвигающийся модуль или модули преимущественно могут быть расположены на передних подставках, наподобие полозьев 214. Также можно размещать выдвигающиеся модули между полозьями 214 и колесом, валом или роликом 216. Преимущественно, выдвигающийся модуль не помещают позади колеса, вала или ролика 216, потому что при погрузке и разгрузке, когда передняя часть сменной платформы поднимается с земли, колесо, вал или ролик 216 не касается земли.

На фиг. 1 первая боковая балка 212 по меньшей мере частично открыта и закрыта сверху или снизу. Отверстие перпендикулярно в боковом направлении продольному направлению сменной платформы и находится в противоположном направлении с отверстием в другой боковой балке 213. Другая боковая балка 213 имеет отверстие, перпендикулярное в боковом направлении продольному направлению сменной платформы и находится в противоположном направлении с отверстием в другой боковой балке 212. Когда боковые балки выполнены, как описано ранее, по меньшей мере частично открытыми, имеется возможность устанавливать направляющую 174 в открытый канал, который выполнен с возможностью направления сменной платформы на транспортировочное устройство 500, когда сменную платформу затягивают на транспортировочное устройство 500 или стаскивают с транспортировочного устройства. Кроме того, направляющая 174 может поддерживать сменную платформу в процессе транспортировки. Это проиллюстрировано на фиг. 15. Дополнительно, когда боковые балки, как описано ранее, закрыты сверху или снизу, имеется возможность прикрепления к боковым балкам 212 и 213 крепежных строп. Это проиллюстрировано в качестве примера на фиг. 23. Кроме того, или в качестве опции, боковая направляющая 173 может быть выполнена с возможностью направления сменной платформы 200 на транспортировочное устройство 500.

На фиг. 1 первая боковая балка 212 параллельна продольному направлению сменной платформы 200. Кроме того, другая боковая балка 213 параллельна продольному направлению сменной платформы 200.

На фиг. 1 на первом конце сменной платформы расположено крепежное устройство для прикрепления погрузочного троса 132 к сменной платформе 200. Сменная платформа содержит также колесо, ролик или вал 216, который расположен на второй головной стороне от середины в продольном направлении, противоположном первой головной стороне и на нижней стороне сменной платформы 200, делая таким образом возможным передвижение сменной платформы 200 с помощью упомянутого колеса, ролика или вала 216.

Сменная платформа 200 на фиг. 1 содержит также первую подставку, полоз 214 в положении под первым боковым наружным краем сменной платформы 200, а также еще одну подставку, второй полоз 214 в положении под вторым боковым наружным краем сменной платформы 200, так что полозья 214 расположены в первой головной стороне от середины в продольном направлении сменной платформы. Длина подставок выполнена так, что когда сменная платформа 200 находится на ровном основании, то верхняя сторона сменной платформы 200 является по существу горизонтальной. В качестве подставок вместо или в дополнение к полозьям также могут использоваться колеса. В качестве примера, длина подставок (высота) может составлять 50-200 мм; преимущественно 80-150 мм и оптимально 100 мм. Длина подставок, иначе высота, означает расстояние горизонтальной нижней стороны грузового средства от земли, когда сменная платформа находится на ровном основании. Если имеются несколько таких расстояний (грузовое средство наклонено), то расстоянием является расстояние от нижней стороны груза, перемещаемого на землю, в точке опоры грузового средства. В качестве примера, длина подставки составляет по меньшей мере 50 мм, таким образом, чтобы крепежное устройство наподобие шара 133 можно было легко присоединять к сменной платформе и отсоединять от нее. В качестве примера, длина подставки составляет по меньшей мере 80 мм, так что под сменной платформой устанавливают подъемную вилку. Данным типом сменной платформы можно управлять с помощью вильчатого подъемника. Длина полозьев может зависеть от диаметра колеса, ролика или вала 216.

Сменная платформа выполнена с возможностью затягивания ее на транспортировочное устройство 500, поддерживаемое роликом 166. Сменная платформа может дополнительно содержать по меньшей мере одну направляющую 218 (фиг. 11). Сменная платформа может содержать две направляющие 218. Направляющие могут быть по существу параллельны продольному направлению сменной платформы. Направляющие образуют угол с продольным направлением сменной платформы, который существенно меньше чем 30 градусов. Направляющие 218 расположены на нижней стороне сменной платформы 200 между первой и второй боковыми балками. Таким образом, сменную платформу 200 можно перемещать на транспортировочное устройство 500 или с транспортировочного устройства 500 с поддержкой на направляющих 218. При втягивании сменной платформы на транспортировочное устройство направляющие 218 установлены на заднем ролике 166 транспортировочного устройства 500. Кроме того, направляющие могут располагаться на нижней направляющей 172. Направляющая 218 также может быть плоской, образуя таким образом горизонтальную поверхность с нижней стороны сменной платформы. Также сменную платформу 200 можно перемещать на транспортировочное устройство 500 или с транспортировочного устройства 500 с поддержкой на направляющей 218. Направляющая может состоять, например, из листа настила и опорной конструкции для поддержки листа настила. В качестве примера, направляющая может дополнительно содержать поверхностную плиту, так что направляющая образует ровное основание для сменной платформы. По меньшей мере часть направляющей 218 может находиться между подставками, наподобие полозьев 214.

В качестве альтернативы боковые балки 212 и 213 сменной платформы 200 могут быть закрыты внизу, таким образом сменную платформу 200 можно перемещать на транспортировочное устройство 500 или с транспортировочного устройства 500 с поддержкой на первой или второй боковых балках 212, 213.

В дополнение к направляющим 218 боковые балки 212 и 213 могут быть закрыты снизу, таким образом сменную платформу 200 можно перемещать на транспортировочное устройство 500 или с транспортировочного устройства 500 с поддержкой на первой или второй боковых балках 212, 213 или с поддержкой по существу на направляющих 218, которые по существу параллельны продольному направлению, или с поддержкой на упомянутых первой и второй боковых балках 212, 213 и упомянутых направляющих 218, которые по существу параллельны продольному направлению.

В случае, когда сменная платформа содержит направляющие 218 и полозья 214, расстояние между полозьями 214 преимущественно устанавливают так, что упомянутые третья и четвертая направляющие 218 остаются между полозьями 214. Сменную платформу 200 можно перемещать на транспортировочное устройство 500 или с транспортировочного устройства 500 с поддержкой на направляющих 218, не препятствуя перемещению данных полозьев 214.

Если сменная платформа содержит боковые балки 212 и 213, закрытые снизу, и полозья 214, особенно если сменная платформа не содержит направляющие 218, расстояние между полозьями 214 выполнено таким образом, что по меньшей мере часть первой и второй боковых балок находится между полозьями 214. Сменную платформу 200 можно перемещать на транспортировочное устройство 500 или с транспортировочного устройства 500 с поддержкой на первой и второй боковых балках 212, 213, не препятствуя перемещению данных полозьев 214.

Диаметр колеса, ролика или вала 216 преимущественно составляет самое большее 180 мм, предпочтительно самое большее 150 мм, а оптимально самое большее 100 мм. Таким образом, сменная платформа 200 имеет низкую высоту и при складировании занимает небольшое пространство. Низкая высота легче для погрузки, чем более высокая сменная платформа. В частности, низкая сменная платформа легче для погрузки, чем транспортировочное устройство с высоким кузовом.

Колесо, ролик или вал 216 преимущественно выполнено с возможностью прикрепления к сменной платформе 200 таким образом, что колесо, ролик или вал 216 по своей сути находится в более низком положении, чем плоскость верхней стороны сменной платформы.

Верхняя часть сменной платформы относится к верхней части сменной платформы, когда грузовое средство находится в использовании. Верхняя часть может означать верхнюю часть опорной конструкции 230 (фиг. 12). Опорная конструкция 230 может располагаться между боковыми балками 212 и 213, верхняя часть может означать верхнюю часть боковых балок 212, 213. Опорная конструкция 230 может располагаться между направляющими 218, причем верхняя часть может означать верхнюю часть направляющих. Как проиллюстрировано на фиг. 12 и 13, упомянутая ранее верхняя часть образует упомянутую плоскость. Когда колесо, ролик или вал 216 находится по существу ниже, чем упомянутая плоскость, сменная платформа может быть закрыта нижней частью грузового средства, которая проходит выше колеса, ролика или вала 216. Данная нижняя часть может опираться на ранее упомянутую плоскость; в качестве примера на опорную конструкцию 230 (фиг. 12 и 13). Дно грузового средства также или в качестве альтернативы может опираться на направляющие 218 или на боковые балки 212, 213.

На фиг. 1 дополнительно имеется транспортировочное устройство 500 сменной платформы. Транспортировочное устройство 500 выполнено с возможностью передвижения в одном первом направлении вперед. Первое направление на фиг. 1 параллельно буксирной тяге 190, и из двух возможных направлений расположено больше влево. В дополнение транспортировочное устройство 500 состоит из шасси 510 и погрузочного устройства 100 для затягивания сменной платформы 200 на транспортировочное устройство 500 во втором направлении, которое образует острый угол с первым направлением. Со ссылкой на фиг. 1 упомянутое второе направление может быть по существу такое же, как первое направление. Со ссылкой на фиг. 2 упомянутое второе направление может отличаться от первого направления. Кроме того, транспортировочное устройство 500 выполнено с возможностью нацеливания гравитационного опорного усилия на сменную платформу 200. Со ссылкой на Фиг. 1 и 2, в качестве примера сменная платформа 200 поддерживается рычагом 110 и роликом 166.

В одной форме изобретения транспортировочное устройство 500 дополнительно содержит разгрузочное устройство, которое выполнено с возможностью вызывать гравитационное опорное усилие и дополнительно нацеливать усилие на сменную платформу 200, таким образом, что направление данного усилия образует угол с первым направлением, образуя тупой угол или прямой угол. Известно, что тупой угол составляет более чем 90 градусов, но меньше чем 180 градусов. Транспортировочное устройство 500 выполнено с возможностью разгрузки сменной платформы 200 назад вдоль транспортировочного устройства с помощью силы тяжести и разгрузочного устройства. Термин "назад", описанный таким образом, охватывает также случаи, когда сменная платформа передвигается в направлении, которое находится под углом, составляющим более чем 90 градусов с направлением "вперед" транспортировочного устройства 500. Кроме того, сменная платформа 200 может разгружаться с транспортировочного устройства вдоль транспортировочного устройства, другими словами без подъема сменной платформы с транспортировочного устройства. Сменная платформа 200 может разгружаться с транспортировочного устройства 500 с использованием меньшего усилия, чем необходимо при подъеме. Со ссылкой на Фиг. 1 и 2 транспортировочное устройство 500 может быть выполнено с возможностью нацеливания усилия на сменную платформу 200 таким образом, что сменную платформу сталкивают с транспортировочного устройства вдоль рычага, поддерживаемого роликом 166.

Разгрузочное устройство может быть частью погрузочного устройства. В качестве примера, разгрузочным устройством может быть комбинированное погрузочное и разгрузочное устройство 100 (фиг. 2). Погрузочное и разгрузочное устройство 100 содержит среди прочего погрузочный трос 132, разгрузочный трос 137, лебедку 120 для наматывания троса и рычаг 110 и ролик 166 для направления троса. Погрузочное и разгрузочное устройство 100 может дополнительно содержать держатель 150 для управления сменной платформой 200, для блокировки сменной платформы 200 на своем месте и для сталкивания сменной платформы 200 с ролика 166. Другие признаки погрузочного и разгрузочного устройства 100 представлены далее.

На фиг. 2 представлена одна фаза погрузки или разгрузки сменной платформы. На данной фазе рычаг 110 и по существу параллельная сменная платформа 200 вместе образуют угол с горизонтальной линией. Транспортировочное устройство 500 нацеливает гравитационное опорное усилие на сменную платформу 200, таким образом, что усилие имеет направленную назад составляющую, в том смысле, как "направленная назад" определяется ранее. Кроме того, транспортировочное устройство 500 выполнено с возможностью разгрузки сменной платформы 200 с транспортировочного устройства назад вдоль транспортировочного устройства с помощью разгрузочного устройства.

Данный тип транспортировочного устройства 500, которое выполнено с возможностью разгрузки груза, не обязательно содержит направляющие 172, 173, 174 сменной платформы. Транспортировочное устройство 500, которое выполнено с возможностью разгрузки груза, может быть выполнено с возможностью работы со сменной платформой 200, поэтому оно может содержать направляющую сменной платформы, в качестве примера ограничитель 174 и/или нижнюю направляющую 172. Преимущественно, транспортировочное устройство 500 содержит по меньшей мере ограничитель 174. Когда боковая балка 212, 213 сменной платформы закрыта сверху, может быть возможно, что для направления сменной платформы необходимы только боковые направляющие, наподобие ограничителя 174, закрытая верхняя часть боковой балки 212, 213 может наклоняться к боковой направляющей для поддержки сменной платформы в вертикальном направлении. Ограничитель 174 сменной платформы поддерживает сменную платформу в горизонтальном направлении.

Кроме того, боковая направляющая может поддерживать сменную платформу в горизонтальном направлении. Когда боковая балка 212, 213 закрыта снизу, нижние направляющие 172 могут поддерживать сменную платформу 200 снизу на боковых брусьях 212, 213. Сменная платформа 200 может содержать также отдельные направляющие 218, 219, таким образом, нижние направляющие 172 могут поддерживать сменную платформу внизу с помощью направляющих 218, 219. Нижние направляющие на фиг. 4 содержат колесо, ролик или вал. Колесо нижней направляющей 172 имеет горизонтальную ось, когда транспортировочное устройство 500 находится на горизонтальной платформе. Данный тип направления нижней направляющей 172 нацеливает опору от нижней направляющей 172 на сменную платформу 200 эффективно вверх. Ограничитель 174 сменной платформы и/или боковая направляющая 173 поддерживает сменную платформу горизонтально, другими словами, вследствие того что ширина ролика 166 подогнана к расстоянию между полозьями 214 или расстояние между полозьями подогнано к ширине ролика 166. Таким образом, чтобы позволить ролику 166 проходить между полозьями, сменная платформа должна преимущественно быть направлена горизонтально.

Транспортировочное устройство 500 на фиг. 1-6 содержит одно общее погрузочное и разгрузочное устройство 100. количество суммированных погрузочных и разгрузочных устройств составляет единицу. Одно общее погрузочное и разгрузочное устройство может быть более экономичным для инвестирования по сравнению с отдельными погрузочными и разгрузочными устройствами. Одно общее погрузочное и разгрузочное устройство 100 выполнено с возможностью затягивания сменной платформы 200 на транспортировочное устройство 500 и разгрузки сменной платформы с транспортировочного устройства 500.

Продольное направление транспортировочного устройства 500 на фиг. 1-3 находится в направлении упомянутого прежде первого направления, поэтому продольное направление нацелено "вперед". Транспортировочное устройство 500 содержит рычаг 10, который направлен или может быть направлен в таком направлении, что оно относится к плоскости, охватывающей продольное направление транспортировочного устройства, и является вертикальным. На фиг. 1-4 рычаг 110 направлен в такой ориентации. На фиг. 2 транспортировочное устройство 500 охватывает поперечное соединение 180. Поперечное соединение представлено более подробно на фиг. 7 и 8. Поперечное соединение содержит наклонный шарнир 181 (фиг. 7), с помощью которого рычаг 110 соединен с шасси 510 (наподобие рычага 180), обеспечивая поворот, так что первый конец рычага выполнен с возможностью передвижения в вертикальном направлении, когда транспортировочное устройство находится на горизонтальной платформе. В качестве примера, на фиг. 1-4 данный конец рычага 110 с погрузочным барабаном 130 выполнен с возможностью передвижения таким образом. Длина буксирной тяги 190 в качестве примера может составлять 2-5 м, преимущественно приблизительно 3 м. Буксирная тяга 190 содержит устройство, на своей первой головной стороны, для прикрепления транспортировочного устройства 500 к буксирующему транспортному средству. В качестве альтернативы, транспортировочное устройство 500 может быть частью транспортного средства.

Возможно, что транспортировочное устройство 500 содержит грузовое средство с опрокидывающейся платформой, а рычаг 110 закреплен на грузовой платформе транспортного средства (см. Фиг. 25b и 25c). Также возможно, что транспортное средство содержит грузовую платформу, без опрокидывания (см. Фиг. 25d и 25e). Даже транспортировочное устройство 500 может содержать наклонный шарнир, делающий возможным прикрепление рычага 110 к шасси 510 транспортного средства, и может поворачиваться способом, как описано ранее. В зависимости от конфигурации наклонный шарнир может быть выполнен с возможностью облегчения поворота рычага и грузового средства (Фиг. 25b и 25c), на котором рычаг 110 закреплен, или только рычага 110, который прикреплен к фиксированной платформе для перевозки грузов (Фиг. 25d и 25e).

Транспортировочное устройство 500 дополнительно содержит устройство для прикрепления сменной платформы 200 к транспортировочному устройству. На фиг. 4 представлен один пример данного устройства. На фиг. 4 имеется шар 133, который прикреплен к погрузочному тросу 132. Шар 133 может быть прикреплен к сменной платформе 200. Шар представляет собой обычное устройство для прикрепления прицепов. Таким образом, сменная платформа 200, которая может быть прикреплена к шару 133, также может быть прикреплена к другому транспортировочному устройству, оборудованному шаром. Диаметр шара преимущественно составляет 50 мм. Также или в качестве альтернативы, транспортировочное устройство может включать в себя другой тип крепежного устройства.

Транспортировочное устройство 500 содержит по меньшей мере одну лебедку 120 для передвижения сменной платформы 200 в направлении рычага 110 вперед и назад. Транспортировочное устройство 500 дополнительно содержит по меньшей мере один трос 132, 137 для переноса усилия с лебедки 120 на крепежное устройство 133 сменной платформы 200. Транспортировочное устройство 500 дополнительно содержит по меньшей мере один ролик 166 для направления сменной платформы 200 и/или троса 132, 137. Таким образом, транспортировочное устройство 500 выполнено с возможностью затягивания с помощью лебедки 120 сменной платформы 200 на транспортировочное устройство 500 и разгрузки сменной платформы 200 с транспортировочного устройства 500 назад рычагом 110, который может поворачиваться.

На фиг. 1-4 транспортировочное устройство дополнительно содержит держатель 150, который прикреплен к рычагу 110 таким образом, что он может двигаться. Работа держателя 150 подробно проиллюстрирована далее. Другими словами, держатель 150 выполнен с возможностью направления тросов 132, 137. Кроме того, держатель 150 выполнен таким образом, что когда груз загружают или разгружают, он передвигается описанным далее способом.

Со ссылкой на Фиг. 5-8, транспортировочное устройство 500 может содержать поперечное соединение. Поперечное соединение может дополнительно содержать вертикальный шарнир 182. За счет вертикального шарнира 182 рычаг 110 выполнен с возможностью поворота относительно шасси 510 таким образом, что первый конец рычага 110 располагается с возможностью передвижения относительно шасси 510 в горизонтальном направлении, когда транспортировочное устройство 500 находится на горизонтальной опоре. Упомянутый первый конец содержит лебедку 120 и/или погрузочный барабан 130 (см. Фиг. 1-6). Поперечное соединение 180 может располагаться впереди устройства 101 колесной оси (Фиг. 3 и 7), в качестве примера непосредственно впереди устройства 101 колесной оси.

Как это представлено на фиг. 5 и 6, благодаря вертикальному шарниру 182 (в качестве примера вертикальному шарниру поперечного соединения 182), рычаг может поворачиваться в горизонтальном направлении относительно буксирной тяги 190 (или шасси 510). Буксирная тяга 190 выполнена с возможностью фиксации на буксирующем транспортном средстве. С данным приспособлением достигаются несколько преимуществ. Во-первых, сменную платформу 200 можно затащить на транспортировочное устройство 500, хотя продольные направления сменной платформы 200 и транспортировочного устройства 500 не будут одинаковыми. В качестве примера, продольное направление сменной платформы может составлять самое большее приблизительно 45 градусов относительно продольного направления транспортировочного устройства 500 по часовой стрелке или против часовой стрелки при погрузке сменной платформы. Таким образом, разница крайних положений продольных направлений сменной платформы может составлять самое большее приблизительно 90 градусов. Сменная платформа также может закручиваться при погрузке. Фиг. 6 показывает ситуации, когда при погрузке сменной платформы угол составляет приблизительно 45 градусов по часовой стрелке или против часовой стрелки. Тогда не является настолько точным, как и с какой ориентацией транспортировочному устройству 500 позволено приближаться к сменной платформе 200 перед втягиванием сменной платформы на транспортировочном устройстве. Кроме того, сменная платформа может поворачиваться во время погрузки. В качестве примера, за счет затягивания погрузочного троса 132, сменная платформа 200 может поворачиваться таким образом, что передняя сторона нацеливается в направлении ролика 166.

Во-вторых, сменная платформа 200 может разгружаться в такое место, которое не было бы обязательно возможным в ином случае, в качестве примера за угол. Транспортировочное устройство 500 может поддерживаться таким образом, что колеса 103 (фиг. 3) направляются за угол, например за угол здания. После этого сменная платформа 200 и рычаг 110 могут поворачиваться относительно буксирной тяги 190. Если транспортировочное устройство имеет разгрузочное устройство, сменную платформу 200 можно стащить с транспортировочного устройства в направлении, которое является противоположным направлению рычага 110, груз разгружают под углом относительно направления буксирной тяги 190, в качестве примера вокруг угла. Дополнительно, вследствие разгрузочного устройства, транспортировочное устройство 500 не должно передвигаться в процессе разгрузки, вместо этого сменную платформу можно стягивать и/или стаскивать с транспортировочного устройства 500. Если направление рычага 110 находится самое большее под углом, составляющим 45 градусов относительно первого направления транспортировочного устройства 500, как в направлении "вперед", образованном буксирной тягой 190, сменную платформу 200 во время разгрузки можно перемещать в направлении рычага. Данное направление образует угол, составляющий по меньшей мере 135 градусов с первым направлением транспортировочного устройства 500.

Со ссылкой на фиг. 4, в одной конфигурации транспортировочное устройство 500 имеет уравновешивающую пружину 169, наподобие газовой пружины. С помощью уравновешивающей пружины может быть оказано воздействие на первый угол рычага относительно шасси 510. Под первым углом подразумевается угол между плоскостью, образованной рычагом 110 и осевым приспособлением 101, и плоскостью, образованной буксирной тягой 190 и осевым приспособлением. С помощью уравновешивающей пружины рычаг 110 располагается под первым углом относительно шасси 510, когда на рычаг 110 оказывает воздействие вертикальное усилие меньше, чем усилие уравновешивающей пружины 196. В качестве примера, на фиг. 2, когда задняя часть сменной платформы 200 давит на рычаг вверх, рычаг находится вверху, то есть под первым углом относительно шасси 510. Уравновешивающая пружина может иметь такие размеры, что рычаг 110 наклоняется с транспортировочного положения, то есть горизонтального положения, до угла приблизительно 30 градусов относительно транспортировочного положения, когда масса передней стороны сменной платформы давит на ролик 166 вниз посредством погрузочного троса 162. В качестве примера, ситуация данного типа существует в начале фазы погрузки, когда передняя сторона сменной платформы 200 поднимается погрузочным тросом 132, который поддерживается роликом 166. Преимущественно, без сменной платформы 200 погрузочное/разгрузочное устройство 100 является немного тяжелым впереди, так что без груза рычаг 110 устанавливается горизонтально, создавая таким образом первый угол стремящимся к нулю.

Соответственно на фиг. 3, когда сменная платформа 200 находится на рычаге, имеется усилие сменной платформы на рычаг 110, в частности момент данного усилия относительно горизонтального шарнира (наклонного шарнира 181) рычага 110 нацеливает усилие на уравновешивающую пружину 196 таким образом, что уравновешивающая пружина существенно сжимается. Таким образом, рычаг 110 становится по существу параллельным шасси 510. Также при погрузке, рычаг 110 может иметь значение в первом направлении угла относительно шасси 510. Как описано ранее, рычаг 110 может находиться под другим углом относительно буксирной тяги 190 по причине вертикального шарнира 182.

Уравновешивающая пружина может располагаться в погрузочном и разгрузочном устройстве 100. В качестве примера, на фиг. 25a, 25d и 25e уравновешивающая пружина может быть выполнена с возможностью сжатия. В качестве альтернативы, в качестве примера в случае на фиг. 25b и 25c, уравновешивающая пружина 196 может располагаться на транспортировочном устройстве, которое имеет секцию для перевозки грузов, которая может быть наклонена. Уравновешивающая пружина 196 может быть выполнена с возможностью сжатия, когда секция для перевозки грузов транспортировочного устройства 500 направляет усилие, момент которого относительно наклонного шарнира превышает предел, определяемый уравновешивающей пружиной 196.

Со ссылкой на фиг. 3, в одной форме транспортировочное устройство 500 содержит колесо 103, которое выполнено с возможностью поддержки транспортировочного устройства 500 на земле. Транспортировочное устройство 500 может включать в себя множество колес, наподобие колес тележки, которые охватывают упомянутое колесо 103. Колесо 103 прикреплено к транспортировочному устройству 500 и выполнено с возможностью вращения вокруг ее оси вращения. Ось вращения является горизонтальной, когда транспортировочное устройство находится на ровном основании. Ось вращения перпендикулярна первому направлению, когда транспортировочное устройство 500 движется вперед. В качестве примера, ось вращения может быть выполнена осевым приспособлением 101. Под осевым приспособлением 101 подразумевается устройство, к которому могут быть прикреплены колеса 103 для создания оси вращения таким образом, что они могут вращаться. Ролик 166 (Фиг. 1 и 4) транспортировочного устройства выполнен с возможностью нахождения позади упомянутого осевого приспособления 101 колеса 103, позади относительно первого направления. Таким образом, сменная платформа 200 может направляться к рычагу 110 над роликом 166 таким образом, что осевое приспособление 101 остается под сменной платформой 200. Предпочтительно ролик 166 транспортировочного устройства выполнен с возможностью нахождения позади колеса 103. Более предпочтительно ролик 166 расположен позади от крыла упомянутого колеса. Также подобная сменная платформа 200, которая охватывает обширное оборудование, наподобие платформы на боковых балках 212, 213 или направляющих 218, и ширина которого больше, чем ширина сменной платформы 200, может свободно затягиваться на транспортировочное устройство 500 над роликом 166.

На фиг. 7 и 8 поперечное соединение 180 описано более подробно. На фиг. 7 поперечное соединение 180 представлено сбоку. Поперечное соединение 180 прикреплено к буксирной тяге 190, наподобие шасси транспортировочного устройства 510. Поперечное соединение 180 охватывает наклонный шарнир 181. Когда транспортировочное устройство 500 находится на ровном основании, ось поворота наклонного шарнира является по существу горизонтальной. Наклонный шарнир 181 делает возможным вертикальный поворот буксирной тяги 190, представленной на фиг. 1 и 2.

На фиг. 8 поперечное соединение 180 представлено, как если смотреть сверху. Поперечное соединение 180 прикреплено к буксирной тяге 190, так же как к шасси 510. Поперечное соединение охватывает вертикальный шарнир 182. Когда транспортировочное устройство 500 находится на горизонтальной опоре, ось вращения, образованная поворотным шарниром, является по существу вертикальной. В зависимости от порядка наклонного шарнира 181 и вертикального шарнира 182 и положения рычага 10, упомянутая ось поворота также может принимать другие положения, нежели вертикальное. В качестве примера, на фиг. 8, ось поворота, образованная вертикальным шарниром, поворачивается, когда рычаг 110 поднимают. Наклонный шарнир 181 делает возможным наклон рычага 110, изменяя таким образом направление вертикального шарнира 182. Вертикальный шарнир делает возможным горизонтальный поворот рычага 110, представленный на фиг. 5 и 6.

На фиг. 18 и 19 проиллюстрирована часть погрузочного и разгрузочного устройства 100. На фиг. 18 имеется лебедка 120, если смотреть сбоку. Лебедка 120 расположена на конце рычага 110. Лебедка 120 выполнена с возможностью наматывания погрузочного троса 132 на погрузочный барабан 130 (фиг. 19) или разматывания погрузочного троса 132 с погрузочного барабана. Соответственно лебедка 120 выполнена с возможностью разматывания разгрузочного троса 137 с разгрузочного барабана 136 или наматывания разгрузочного троса 137 на разгрузочный барабан 136 (фиг. 19). За счет наматывания погрузочного троса 132 на погрузочный барабан 130, сменная платформа 200 может быть затянута на транспортировочном устройстве 500. Соответственно за счет наматывания разгрузочного троса 137 на разгрузочный барабан 136 сменная платформа может быть стянута с транспортировочного устройства 500. Как проиллюстрировано, другой из барабанов 130, 136 твердо прикреплен к лебедке. Другими словами, когда ось лебедки вращается, вращается по меньшей мере один из барабанов 130, 136. В устройствах на фигурах погрузочный барабан 130 прикреплен к лебедке 120 таким образом.

Согласно фиг. 18 и 19 транспортировочное устройство 500 может включать в себя оборудование (122, 126, 128) для управления лебедкой 120. Оборудование может включать в себя электрический двигатель 122, выключатель 126 электропитания и ограничительный переключатель 128. Согласно фиг. 19 выключатель электропитания может состоять из нескольких клавиш, с помощью которых может приводиться в действие лебедка, в частности электрический двигатель. С помощью ограничительного переключателя 128 имеется возможность автоматического управления лебедкой. В качестве примера, может быть названо плечо нагрузки транспортировочного устройства 500. Под плечом нагрузки подразумевают массу, которую буксирная тяга 190 прикладывает к транспортному средству, тянущему транспортировочное устройство. Лебедка 120 может быть выполнена с возможностью управления с использованием информации из по меньшей мере одного из следующего:

- угол между рычагом 110 и шасси 510,

- масса груза и

- момент, вызываемый грузом, сменной платформой 200 и рычагом 110.

В качестве примера, уравновешивающая пружина 196 может быть выполнена с возможностью сжатия, когда плечо нагрузки является правильным. В качестве примера, ограничительный переключатель 128 может останавливать затягивание сменной платформы, когда угол между рычагом и шасси становится меньше данного определенного предела. С выключенной уравновешивающей пружиной ограничительный переключатель 128 может в качестве примера останавливать затягивание сменной платформы, когда груз является слишком большим. Таким образом, имеется возможность предотвращения погрузки транспортировочного устройства 500, когда груз является слишком большим. В качестве альтернативы или в дополнение ограничительный переключатель 128 может в качестве примера останавливать затягивание сменной платформы, когда момент на рычаге 110, вызванный грузом, и/или сменной платформой, и/или рычагом 10, превышает определенный предел. Ранее упомянутый момент приведен относительно плеча нагрузки. Таким образом, плечо нагрузки может автоматически взвешиваться, чтобы быть подходящим. Автоматическое взвешивание может осуществляться с помощью упомянутого момента или с помощью упомянутого угла. На фиг. 19 ограничительный переключатель 128 помещен на буксирной тяге 190, конкретно в нижней части упругой прокладки 199 (фиг. 2). Таким образом, ранее упомянутый угол или момент легко может использоваться для управления двигателем 122 лебедки. Для передачи информации лампа 129 аварийной сигнализации или другое оборудование может быть выполнено с возможностью связи с лебедкой 120. В качестве примера, лампа 129 аварийной сигнализации может быть выполнена с возможностью излучения света, когда имеется напряжение между электрическими контактами двигателя 122 лебедки.

Преимущественно, как разгрузочный трос 137, так и погрузочный трос 132 расположены в продольном направлении рычага и в вертикальной плоскости, которая включает продольное направление рычага 110. На фиг. 19 погрузочный барабан 130 расположен таким образом, что упомянутая плоскость пересекает погрузочный барабан. Погрузочный трос 132 свободно разматывается с погрузочного барабана 130 соответственно относительно рычага 110. На фиг. 19 дополнительно представлен шкив 139, посредством которого разгрузочный трос 137 движется с разгрузочного барабана 135 на рычаг 110 в подходящее положение. Тросы движутся вдоль рычага 110 на ролик 166. В качестве погрузочного и разгрузочного троса может использоваться единый трос, который движется вокруг ролика 166. За счет наматывания троса на погрузочный или разгрузочный барабан, имеется возможность передвижения крепежного устройства, наподобие шара 133, и сменной платформы, возможно прикрепленной к нему, вдоль рычага 110 в направлении лебедки 120 или от нее. Преимущественно, транспортировочное устройство содержит отдельный погрузочный трос 132 и разгрузочный трос 137. Преимущественно, погрузочный трос длинный, так как возможно прикрепление погрузочного троса к сменной платформе 200, что является хорошей траекторией от транспортировочного устройства 500. Длина погрузочного троса может составлять по меньшей мере 5 м, предпочтительно по меньшей мере 10 м и оптимально по меньшей мере 15 м.

Буксирная тяга 190 может содержать фиксатор рычага (не представлена) для блокировки рычага 110 на буксирной тяге 190 в процессе транспортировки. Энергия, подаваемая на лебедку 120, может быть выполнена таким образом, что пока включен фиксатор рычага, система находится без энергии.

Со ссылкой на Фиг. 18 и 19, транспортировочное устройство содержит погрузочный барабан 130 для погрузочного троса 132 и разгрузочный барабан для разгрузочного троса 137. Погрузочный барабан 130 и разгрузочный барабан 136 выполнены с возможностью взаимного вращения в одном и том же направлении вокруг оси вращения. Как это представлено на фиг. 18, точка разматывания погрузочного троса с погрузочного барабана 130 расположена в первую сторону оси вращения, на фиг. 18 на верхней стороне оси вращения. Ось вращения на фиг. 18 находится приблизительно на высоте середины рычага. Кроме того, точка разматывания разгрузочного троса 137 разгрузочного барабана 136 расположена на другой стороне, противоположной относительно оси вращения. На фиг. 18 на нижней стороне. Таким образом, тросы наматываются на барабаны в противоположных направлениях. Таким образом, когда погрузочный барабан 130 и разгрузочный барабан 136 вращаются, первый барабан (130, 136) наматывает трос (132, 137) на первый барабан (130, 136) и второй барабан (136, 130), а второй барабан (136, 130) разматывает трос (137, 132) со второго барабана (136, 130).

На фиг. 18 и 19 дополнительно представлен тормоз 138, с помощью которого вращение разгрузочного барабана 136 может быть остановлено или замедлено. В качестве примера, вращение разгрузочного барабана 136 может быть замедлено в процессе погрузки. Если погрузочное и разгрузочное устройство содержит храповую муфту 135 (фиг. 19), которая выполнена с возможностью переноса энергии с погрузочного барабана 130 на разгрузочный барабан 136 только в процессе разгрузки, то в процессе погрузки погрузочный барабан 136 будет способен свободно вращаться, тогда за счет тормоза 138 имеется возможность ограничения излишнего вращения погрузочного барабана 136 и провисания погрузочного троса 137. Среди прочего, излишнее провисание является риском безопасности.

Со ссылкой на фиг. 19, погрузочное устройство 100 содержит фрикционную муфту 134. Фрикционная муфта 134 обеспечивает возможность вращения разгрузочного барабана 136 и погрузочного барабана 130 с несколько различными скоростями (единица скорости вращения составляет рад./с). Различные скорости вращения является преимуществом, потому что диаметры барабанов являются различными, но скорость наматывания (единица скорости наматывания составляет м/с) одинаковая, но в противоположном направлении. Кроме того, натяжение тросов 137, 132 должно быть подходящим. С помощью фрикционной муфты 134 имеется возможность воздействия на натяжение тросов. Если фрикционная муфта скользит легко, тросы остаются свободными. Фрикционная муфта 134 дополнительно образует максимальное усилие, которое может быть приложено к сменной платформе в процессе разгрузки. Таким образом, фрикционная муфта должна оставаться настолько тугой, чтобы упомянутое усилие было достаточным для сталкивания сменной платформы 200 с транспортировочного устройства 500, чтобы спустить в качестве примера на землю и/или на гору. Кроме того, с помощью фрикционной муфты имеется возможность выгрузки погрузочного троса 132 на сменную платформу 200, которая находится дальше. При разгрузке погрузочного троса 132 таким образом из погрузочного барабана 130, разгрузочный барабан 136 не вращается.

Как это представлено на фиг. 18 и 19, преимущественно диаметр погрузочного барабана 130 меньше, чем диаметр разгрузочного барабана. Таким образом, погрузочный барабан 137 не дает провисание в процессе разгрузки. Во время разгрузки усилие двигателя 122 передается на погрузочный барабан 130. Кроме того, усилие двигателя 122 через фрикционную муфту 135 переносится на разгрузочный барабан 136. Когда диаметр погрузочного барабана 130 меньше, чем диаметр разгрузочного барабана 136, разгрузочный барабан 136 вращается с меньшей скоростью вращения (рад./с), чем погрузочный барабан 136. Фрикционная муфта 134 делает возможным различие скоростей вращения барабанов 130, 136 и переносит момент двигателя 122 на разгрузочный барабан 136, когда это позволяет погрузочный трос 132. Если фрикционная муфта 134 скользит легко, тросы остаются ненатянутыми. Дополнительно лебедка придает безопасную скорость держателю 150 и сменной платформе 200. Тогда скорость сменной платформы не становится слишком высокой. Если бы скорость сменной платформы стала слишком высокой, сменная платформа могла бы неуправляемо упасть с ролика 166, что могло бы вызвать повреждение груза. Кроме того, вследствие разницы в диаметрах барабанов 130, 136, при погрузке имеется возможность прикладывания большего усилия к сменной платформе, чем во время разгрузки.

В качестве альтернативы или дополнительно, погрузочное и разгрузочное устройство 100 может содержать одностороннюю муфту 135, которая обеспечивает свободное вращение погрузочного барабана 130 относительно разгрузочного барабана 136 только в одном отдельном направлении, первом направлении. При вращении в другом, противоположном, направлении, односторонняя муфта передает момент с погрузочного барабана 130 на разгрузочный барабан. В качестве примера данного типа односторонней муфты может использоваться храповая муфта или обгонный подшипник. В качестве примера, храповая муфта 135 может быть установлена таким образом, что в то время как погрузочный и погрузочный барабан 130 вращаются, момент погрузочного барабана не передается на разгрузочный барабан 136. Таким образом, разгрузочный трос 137 разматывается с разгрузочного барабана 136, вследствие того факта, что движение погрузочного троса 132 затягивает разгрузочный трос 137, в качестве примера посредством держателя 150. Дополнительно тормоз 138 может быть использован для предотвращения излишнего вращения разгрузочного барабана 136 и разгрузочного троса 137, становясь ненатянутым в ситуации погрузки.

Со ссылкой на фиг. 4, вал 166 транспортировочного устройства 500 расположен на конце рычага 110. Тогда может быть возможно, что с помощью держателя 150 сменная платформа 200 могла бы передвигаться с транспортировочного устройства 500 только в точку ролика 166. Сталкивание сменной платформы 200 с ролика 166, может достигаться за счет расположения специального оборудования на держателе 150 для сталкивания сменной платформы с ролика 166.

На фиг. 9 более подробно представлена одна конфигурация держателя 150. Очевидно, что транспортировочное устройство 500 содержит упомянутый держатель 150. Держатель 150 прикреплен к рычагу 110, поэтому он может двигаться. Подвижность держателя 150 относительно рычага 110 может достигаться за счет валов и поверхностей скольжения. Одна из функций держателя, например, состоит в функционировании в качестве транспортного средства для передней стороны сменной платформы в процессе погрузки и разгрузки. Одна задача держателя состоит в соединении передней стороны сменной платформы с рычагом в процессе транспортировки. Держатель содержит стопор 156 в направлении передней стороны сменной платформы. В процессе погрузки сменную платформу 200 тянут против стопора 156 посредством погрузочного троса 132. Преимущественно, рычаг 110 содержит прорезь 115, которая открыта вверх. Держатель 150 частично расположен в прорези в рычаге 110. Формой поперечного сечения рычага может быть открытый вверх квадрат. В качестве примера, длина стороны формы квадрата может составлять 40-120 мм; преимущественно приблизительно 60 мм. Держатель 150 можно перемещать с помощью погрузочного троса 132 и разгрузочного троса 137. С другой стороны, при погрузке сменную платформу тянут в направлении первого конца рычага (лебедка) посредством погрузочного троса 132, сменная платформа толкает держатель 150 вперед в направлении первой головной стороны рычага. С другой стороны, при разгрузке, когда держатель 150 тянут в направлении противоположной, второй головной стороны, рычага посредством разгрузочного троса 137, держатель 150 толкает сменную платформу 200 вперед в направлении другого конца рычага.

Держатель 150 на фиг. 9 включает в себя толкатель 158, который выполнен с возможностью сталкивания сменной платформы 200 с барабана 166. Держатель 150 дополнительно включает в себя пружину 159, которая выполнена с возможностью тянуть толкатель 158 параллельно с рычагом 110 вперед, таким образом в первом направлении упомянутого транспортировочного устройства, когда рычаг 110 и шасси 510 являются параллельными. Погрузочный и разгрузочный тросы проходят сквозь отверстие 157 для тросов.

Стопор 156 держателя 150 на фиг. 9 включает в себя вертикальный и горизонтальный компонент. Горизонтальный стопор частично расположен под сменной платформой 200, когда сменная платформа находится на транспортировочном устройстве. Вертикальный компонент стопора 156 выполнен с возможностью расположения напротив передней стороны сменной платформы 200, когда сменная платформа находится на транспортировочном устройстве. Верхняя часть горизонтального компонента стопора 157 находится на уровне заднего ролика или немного ниже. Упомянутое отверстие 157 для тросов находится на вертикальном компоненте стопора 156. Разгрузочный трос 137 выполнен с возможностью движения с разгрузочного барабана 136 (фиг. 9) внутри профиля рычага 110 в задний ролик 166. Кроме того, разгрузочный трос 137 выполнен с возможностью движения под задним роликом, вокруг ролика и продолжаясь в держатель 150. Кроме того, разгрузочный трос 137 выполнен с возможностью прохождения сквозь отверстие 157 для тросов и прикрепления к толкателю 158, к первому концу толкателя. Погрузочный трос 132, выходящий из погрузочного барабана 130, выполнен с возможностью движения в держатель 150 на рычаге 110 и сквозь отверстие 157 для тросов. В конце погрузочного троса 132 расположено крепежное устройство, наподобие шара 133, для сменной платформы 200, и погрузочный трос может проходить в сменную платформу 200.

Когда сменную платформу 200 сгружают с транспортировочного устройства 500, разгрузочный трос 137 натягивается лебедкой 120, как описано ранее. Так как держатель 150 свободен для передвижения вдоль рычага, держатель 150 толкает сменную платформу 200 с транспортировочного устройства 500. В конце разгрузки держатель 150 достигает конца ролика 166 рычага 110 и не может двигаться вдоль рычага 110. Затем, когда разгрузочный трос 137 дополнительно натягивается, разгрузочный трос тянет толкатель 158 в направлении рычага 110, по существу в противоположном направлении относительно первого направления, другими словами назад. Пружина 159 уступает, поэтому толкатель 158 имеет возможность выступать назад. Если сменная платформа 200 частично находится на ролике 166, конец толкателя 158 направляет/прикладывает к сменной платформе 200 усилие, которое сталкивает сменную платформу 200 с ролика 166. В этой ситуации пружина 158 толкателя взводится дальше по сравнению с ситуацией перед сталкиванием сменной платформы.

При погрузке, когда сменная платформа 200 проходит над роликом 166, передняя головная часть сменной платформы давит толкатель 158 вперед. На данной фазе пружина немного теряет свое натяжение. В этой ситуации пружина 159 также остается в натяжении. Таким образом, пружина 159 дальше тянет держатель 150 назад, придавая уверенность, что сменная платформа 200 достигает стопора 156 держателя, а защелка 152 блокирует сменную платформу 200 на держателе 150. Натягивая дальше погрузочный трос 132, сменная платформа 200 достигает стопора 156, затем разгрузочный трос 137 уступает храповой муфте 135 и фрикционной муфте 134 (фиг. 19), а комбинация сменной платформы 200 и держателя 150 начинает двигаться вдоль рычага 110. Храповая муфта является преимуществом, так как весь момент двигателя 122 лебедки 120 может использоваться для затягивания сменной платформы в процессе погрузки.

Держатель 150 дополнительно может включать в себя защелку рычага (на фиг. не представлена) для блокировки держателя 10 на рычаге 110 в процессе транспортировки.

Держатель 150 на фиг. 9 дополнительно включает в себя ограничитель 154. Функция ограничителя состоит в предотвращении поперечного движения сменной платформы 200. Со ссылкой на фиг. 10, сменная платформа 200 может содержать отверстие 210 для шплинта, в которое устанавливают ограничитель 154. Держатель 150 на фиг. 9 дополнительно включает в себя защелку 152. Задача защелки состоит в предотвращении продольного движения на сменной платформе 200. Со ссылкой на фиг. 10, сменная платформа 200 может включать в себя отверстие 211 защелки, в которое устанавливают защелку 152. Защелка образована таким образом, что она может быть установлена продольно в отверстие 211 защелки. В качестве примера, защелка 152 на фиг. 9 имеет форму, в которую может быть установлен верхний край соответствующего отверстия 211 защелки. Транспортировочное устройство 500 может включать в себя оборудование для блокировки рычага 110 на шасси 510. Данный тип оборудования может быть выполнен с возможностью функционирования вместе с защелкой 152 таким образом, что защелка 152 не может быть открыта, когда рычаг заблокирован на шасси 510. Защелка 152 выполнена с возможностью автоматического открывания с помощью устройства 169 высвобождения (фиг. 9), когда держатель находится на или около границы на заднем конце рычага. Скошенная передняя сторона устройства 169 высвобождения выполнена с возможностью поднимания защелки 152, когда держатель 150 приближается к устройству 169 высвобождения, заставляя таким образом защелку открываться автоматически.

Со ссылкой на фиг. 4, к концу разгрузочного троса 132 прикреплено соединительное устройство 133 для прикрепления сменной платформы 200 к транспортировочному устройству 500. Когда сменную платформу 200 затягивают на транспортировочное устройство 500, погрузочный трос 32 посредством шара 133 тянет сменную платформу в направлении первого конца рычага 110. На некоторой стадии передняя сторона сменной платформы 200 проходит около держателя 150. В частности, на некоторой стадии передняя часть сменной платформы 200 касается некоторой части держателя, в качестве примера по меньшей мере одного из следующего: стопора 156, защелки 152, ограничителя 154 и толкателя 158. Затягивая погрузочный трос 132 дальше, сменная платформа 200 толкает держатель 150 вперед в направлении первого конца рычага. На фиг. 9 представлено устройство, наподобие защелки 152 и ограничителя 154, с которым сменная платформа 200 может быть соединена в держателе 150. Кроме того, транспортировочное устройство 500 может включать в себя защелку рычага, которой держатель 150 может быть заблокирован на рычаге 110. В качестве примера, держатель 150 может быть заблокирован для транспортировки. Когда движение сильно замедляется в качестве примера в процессе торможения или происшествия, сменная платформа 200 может направлять в держатель 150 большие усилия. Блокировка держателя 150 является одним из признаков безопасности. В дополнение к защелке рычага тросы 132, 137 также удерживают держатель 150 стабильным относительно рычага 110. В качестве альтернативы или в дополнение транспортировочное устройство может включать в себя средство прикрепления сменной платформы 200 к шасси 510 транспортировочного устройства, к рычагу 110 или к направляющим сменной платформы 173, 174.

Транспортировочное устройство 500 дополнительно может включать в себя защелку рычага для блокировки рычага 110 на шасси 510. Тогда рычаг 110 может быть заблокирован в своем положении для транспортировки. Защелка рычага может быть расположена на соединении упругой прокладки 199 (фиг. 2).

На фиг. 1-4 проиллюстрировано транспортировочное устройство 500 сменной платформы, которое выполнено с возможностью буксирования транспортным средством, наподобие легкового автомобиля или фургона. Также на фиг. 25a проиллюстрирована данная форма приспособления. На фиг. 25a-25e проиллюстрированы другие конфигурации. На фиг. 1-4 транспортировочное устройство 500 не включает в себя отдельный грузовой кузов, но отдельная сменная платформа 200 при необходимости образует кузов. Таким образом, транспортировочным устройством 500 является прицеп транспортного средства. Транспортировочное устройство 500 может означать также обычный прицеп общего назначения. Упомянутый кузов может иметь наклон. Также в качестве примера транспортировочным устройством может быть грузовой автомобиль с платформой или грузовой автомобиль. В одной конфигурации на транспортировочном устройстве расположено погрузочное и разгрузочное устройство 100. В одной конфигурации на транспортировочном устройстве расположена по меньшей мере одна направляющая 172, 173, 174 сменной платформы.

На фиг. 15 и 23 представлено схематичное изображение в поперечном разрезе сзади части сменной платформы 200 и части транспортировочного устройства 500. На фиг. 15 представлена направляющая 218 сменной платформы 200, которую поддерживает нижняя направляющая 172. Кроме того, имеется боковая балка 212 сменной платформы. В частично открытом профиле данной боковой балки расположен ограничитель 174. На фиг. 23 проиллюстрировано крепление груза на сменной платформе 200 данного типа. На фиг. 23 представлена еще одна боковая балка 212 или 213 сменной платформы 200. Боковая балка по меньшей мере частично открыта вбок, и в данном открытом пространстве расположен ограничитель 174 сменной платформы 200. Ограничитель расположен способом, описанным ранее, когда сменная платформа 200 находится в одной конфигурации транспортировочного устройства 500. На фиг. 23 дополнительно проиллюстрировано оборудование для крепления груза, наподобие крепежной веревки 354 и крепежного крюка 352. В качестве примера, крюком 352 для крепления груза может быть Y-крюк. На фиг. 15 и 23 формой профиля боковой балки в поперечном сечении является перевернутый G-профиль. Под перевернутым G-профилем подразумевается профиль, который имеет по меньшей мере частичное отверстие в боковом направлении, перпендикулярном продольному направлению. Перевернутый G-профиль дополнительно закрыт сверху и снизу. Кроме того, частично открытая сторона G-профиля частично закрыта сверху, как проиллюстрировано фиг. 15 и 23. Высота частично закрытой части частично открытой стороны перевернутого G-профиля в качестве примера составляет 1/4, 1/3 или половину высоты боковой балки 212, 213. Высота частично открытой части частично открытой стороны перевернутого G-профиля в качестве примера составляет половину, 2/3 или 3/4 высоты боковой балки 212, 213. Вследствие частично замкнутой формы, оборудование для крепления груза может быть заблокировано на боковой балке 212, 213. Размещение крюка 352 для крепления груза может быть изменено по длине боковой балки 212, 213, когда веревка 354 для крепления груза не была затянута. Место может быть изменено посредством перемещения крюка 352 для крепления груза в канавке боковой балки 212, 213. Нижний край закрытой части частично открытой стороны перевернутого G-профиля может быть шероховатым, волнистым или бороздчатым, так что крюк 352 для крепления груза остается расположенным на своем месте более надежно в продольном направлении боковой балки в процессе использования.

Со ссылкой на фиг. 24, сменная платформа 200 может дополнительно содержать переднюю секцию 240, которая сужается в продольном направлении. Сужающаяся передняя секция 240 может включать в себя боковые балки 245 и 246, которые находятся под углом к продольному направлению. Передняя секция 240 делает возможным использование более длинной сменной платформы, чем без сужающейся передней секции. Если сменная платформа 200 включает в себя таким образом сужающуюся вперед переднюю секцию 240, то в общем возможно сделать сменную платформу более длинной, поэтому таким образом сменная платформа может быть сделана более длинной также сзади. Однако задняя сторона преимущественно является широкой, обеспечивая возможность устойчивости сменной платформы на колесе, ролике или вале 216 при погрузке или разгрузке. Вследствие сужающейся передней секции, большую часть груза можно поместить выше буксирной тяги 190, затем для уравновешивания груза соответственно большую часть груза необходимо поместить позади от осевого приспособления 101, имеется возможность использования значительно более длинной сменной платформы 200, чем если сужающаяся передняя секция 240 не используется. Если сменная платформа 200 не включает в себя сужающуюся переднюю секцию, то между сменной платформой 200 и транспортным средством втягивание транспортировочного устройства 500 должно оставлять достаточное пространство, позволяя транспортному средству поворачиваться относительно транспортировочного устройства без соприкосновения переднего края сменной платформы с транспортным средством. Между передним краем сменной платформы 200 и транспортным средством будет иметься некоторое неиспользуемое пространство. С другой стороны, если сменная платформа 200 включает в себя сужающуюся переднюю секцию, имеется возможность погрузки сменной платформы значительно ближе к транспортному средству. Это облегчает транспортировку объектов, наподобие лесоматериалов и лодок, которые являются длинными и узкими в передней части. Если сменная платформа 200 включает в себя сужающуюся переднюю секцию 240, полозья 214 могут находиться в качестве примера в точке пересечения параллельных боковых балок 212, 213 и балок 245, 246 в углу, или в качестве примера в передней части параллельных боковых балок 212, 213. Расстояние между полозьями 214 должно составлять по меньшей мере ширину ролика 166 транспортировочного устройства, обеспечивая возможность свободного затягивания сменной платформы на транспортировочное устройство 500.

В одной конфигурации сменная платформа 200 включает в себя крепежное устройство 202 для прикрепления сменной платформы 200 к транспортировочному устройству 500. Крепежное устройство 202 выполнено с возможностью расположения в продольном направлении в первой головной стороне (передней стороне) сменной платформы 200 под сменной платформой 200. Крепежное устройство 202 может располагаться в середине, в поперечном направлении сменной платформы 200. В одной конфигурации изобретения, крепежное устройство 202 устанавливают для шарового крепления, и сменную платформу 200 можно перемещать с транспортировочным устройством 500, которое имеет шар 133. Данный тип крепежного устройства 202 обычно называется шаровой зазор. Сменную платформу 200 можно перемещать с любым транспортировочным устройством 500, которое оборудовано шаром 133. В одном примере крепежное устройство 202 установлено на подобной шаровой сцепке, при этом диаметр шара составляет 50 мм.

На фиг. 16 и 17 более подробно проиллюстрирована одна конфигурация шарового зазора. На фиг. 16 представлен шаровой зазор 202 сменной платформы 200, если смотреть снизу. В шаровом зазоре расположен шар 133. На фиг. 16 крепежное устройство для прикрепления сменной платформы 200 к транспортировочному устройству 500 дополнительно включает в себя шаровую сцепку 205. Шаровая сцепка 205 выполнена с возможностью блокировки шара 133 в шаровом зазоре 202. Шар 133 прикреплен к погрузочному тросу 132. Шаровая сцепка прикреплена к оси 206 шаровой сцепки. Шаровая сцепка выполнена с возможностью поворота в положение, которое блокирует шар 133 с помощью пружины 207 шаровой сцепки. Шаровая сцепка 205 может поворачиваться с помощью своей оси 206, затем может открываться блокировка шара 133. В качестве примера, шаровая сцепка 205 может поворачиваться за счет нажатия на устройство высвобождения шаровой сцепки 209. На сменной платформе расположено высвобождающее отверстие 208 для шаровой сцепки. Соответственно устройство 209 высвобождения шаровой сцепки расположено в высвобождающем отверстии согласно фиг. 16.

На фиг. 17 представлен шаровой зазор 202 сменной платформы 200, если смотреть снизу. Стрелка на фиг. 17 иллюстрирует направление, куда поворачивается шаровая сцепка 205, при нажатии на устройство 209 высвобождения шаровой сцепки. Поворот происходит на оси 206.

На фиг. 11 представлена одна сменная платформа 200 в перспективе, если смотреть сбоку, снизу. Другими словами, фигура представляет шаровой зазор 202 и высвобождающее отверстие 208 шаровой сцепки.