Железнодорожный вагон и способ его изготовления - RU2553604C2

Код документа: RU2553604C2

Чертежи

Описание

Изобретение относится к части железнодорожного вагона, к самому железнодорожному вагону и способу изготовления части железнодорожного вагона.

Как правило, все поезда или локомотивы содержат открытую часть крыши, т.е. часть крыши, не закрытую обтекаемым кожухом и предназначенную для установки на крыше всех верхних высоковольтных устройств железнодорожного вагона, различных секционных выключателей для конфигурирования цепей питания или заземления, защитных систем (молниеотводов) и т.д.

Эти высоковольтные устройства обычно содержат открытые электрические проводники (например, контакты), которые во время движения железнодорожного вагона могут находиться под потенциалами, разность которых либо между ними, либо между ними и крышей, которую обычно используют как проводник электрической массы, может превышать 5000 вольт.

Сбоку открытая часть крыши огорожена по существу вертикальными парапетами, а спереди и сзади - интегрированными, т.е. полностью покрывающими крышу обтекаемыми кожухами. Таким образом, открытая часть крыши оказывается в «корыте». Это корыто создает аэродинамические завихрения, ухудшающие акустические и аэродинамические характеристики вагона. Кроме того, учитывая размер корыта, эта открытая часть крыши плохо защищена от непогоды.

Задача изобретения состоит в создании железнодорожного вагона, позволяющего уменьшить размер корыта, обеспечивая при этом необходимую изоляцию между различными проводниками, в частности, для транспортных средств, получаемых питание от линий высокого напряжения.

В этой связи объектами изобретения являются часть железнодорожного вагона по пунктам 1-13 формулы изобретения и способы изготовления по пунктам 15 и 16 формулы изобретения.

Согласно изобретению, изолирующую стенку можно расположить максимально близко к электрическим проводникам, сводя при этом к минимуму риск возникновения электрической дуги, например, за счет пробоя вдоль изолирующей стенки между двумя проводниками. Например, парапеты можно приблизить к устройствам, находящимся в открытой части крыши, что позволяет уменьшить размер корыта.

Другим преимуществом изобретения является возможность выполнения изолирующих стенок в виде обтекаемых кожухов над некоторыми высоковольтными электрическими устройствами.

Еще одним преимуществом изобретения является возможность расположения электрических устройств близко друг от друга, несмотря на близость изолирующей стенки.

Другие особенности и преимущества изобретения будут более понятны из дальнейшего описания предпочтительного примера его осуществления со ссылками на чертежи.

На фиг.1 показан железнодорожный вагон в соответствии с настоящим изобретением, вид в изометрии;

на фиг.2А - задняя верхняя часть вагона, изображенного на фиг.1, вид в поперечном разрезе;

на фиг.2В - зона IIВ, показанная фиг.2А, вид в увеличенном масштабе;

на фиг.3 отдельно показан обтекаемый кожух верхней части, изображенной на фиг.2, вид в изометрии;

на фиг.4 показана передняя верхняя часть железнодорожного вагона, изображенного на фиг.1, вид в поперечном разрезе;

на фиг.5 показана передняя верхняя часть, вид с другой стороны в поперечном разрезе;

на фиг.6 и 7 показана схема этапов способа изготовления верхней части, изображенной на фиг.2;

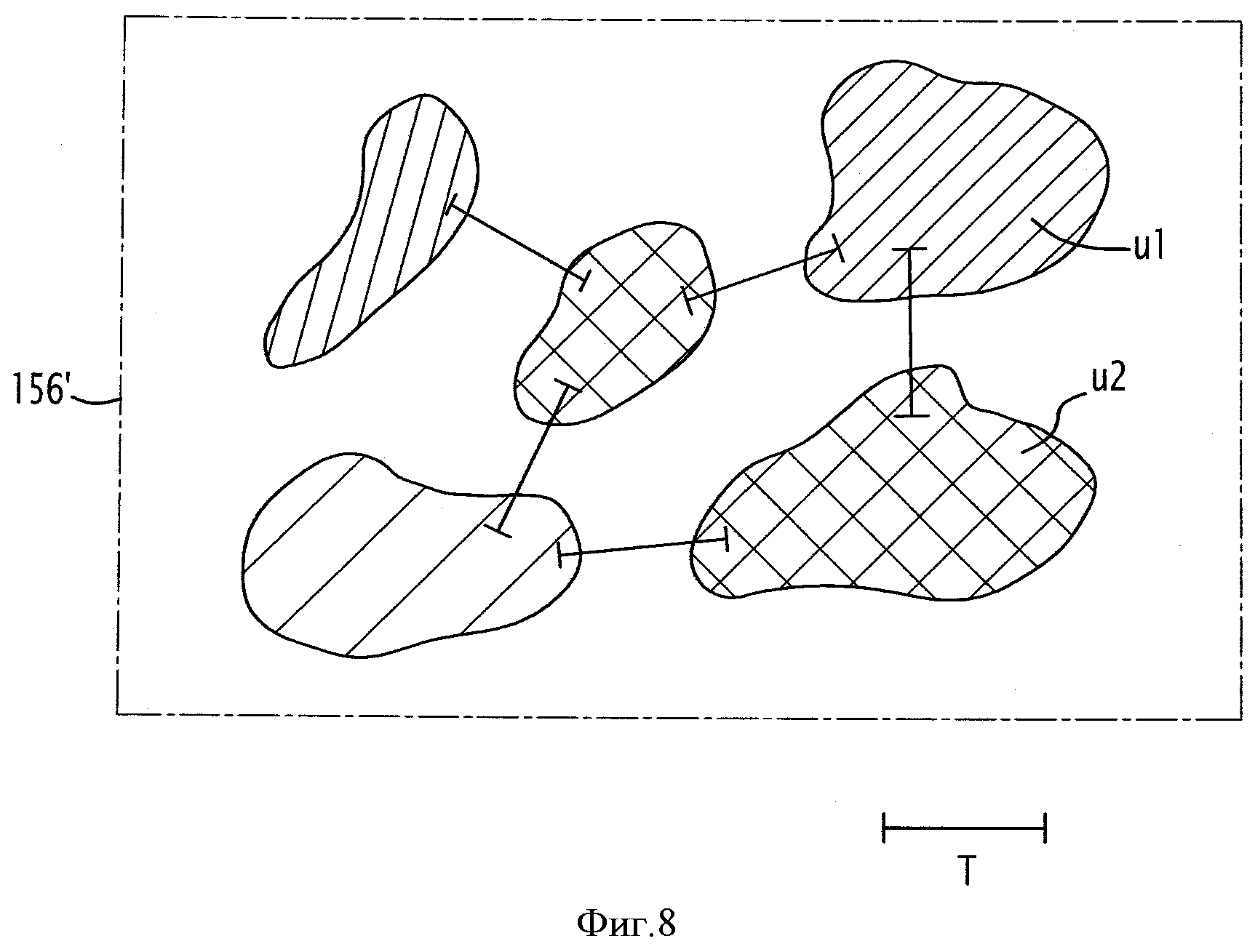

на фиг.8 и 9 показаны воображаемые зоны высокого и низкого напряжения верхней части, изображенной на фиг.2.

В дальнейшем расстояние между двумя элементами, называемое «расстоянием по прямой», обозначает расстояние без учета физических препятствий между этими двумя элементами. Расстояние между двумя точками стенки, называемое расстоянием «вдоль» стенки, обозначает наикратчайшее из расстояний по кривой вдоль линий на поверхности стенки, которые проходят через эти две точки. Линию, соответствующую этому наикратчайшему расстоянию, называют «линией утечки» по аналогии с выражением «линия утечки», используемым в области электрических изоляторов.

На фиг.1 показан железнодорожный вагон 99 согласно изобретению. Железнодорожный вагон 99 содержит крышу 102 (называемую также тентом), которая является электрическим проводником и проходит по существу горизонтально, в частности, под верхней задней частью 100А и под верхней передней частью 100 В железнодорожного вагона 99. Крыша 102 образует первый электрический проводник. Крышу 102 используют, например, как электрический проводник массы,

Как показано на фиг.2А, в представленном примере на уровне задней верхней части 100А крыша 102 содержит конструкцию 102А в виде арки и шасси 102В в виде горизонтальной плиты, при этом шасси 102В установлено на конструкции 102А крыши. Оба элемента 102А и 102В являются электрическими проводниками и находятся в электрическом контакте друг с другом. Как было указано выше, их используют в качестве массы.

Как показано на фиг.1-3, железнодорожный вагон содержит также токоприемник 104, расположенный на крыше в задней части 100А, где крыша 102 должна быть открытой, т.е. не закрытой обтекаемым кожухом, что будет пояснено ниже. Токоприемник 104 содержит неподвижную арматуру 106, шарнирно соединенную с ней конструкцию 108 и контактную вставку 110, установленную на конструкции 108 и предназначенную для вхождения в контакт с контактной линией (не показана) для электрического питания железнодорожного вагона 99. Каждый из элементов 106, 108 и 110 и, в частности, арматура 106 образуют вторые электрические проводники, которые в определенный момент движения железнодорожного вагона могут иметь потенциалы, превышающие 5000 вольт, относительно крыши 102, например, 12000 вольт или 25000 вольт.

Арматуру 106 на крыше 102 удерживают три изолятора 112, 114 и 116. Каждый из этих изоляторов 112, 114, 116 содержит набор изолирующих дисков, что позволяет избежать формирования электрической дуги между арматурой 106 и крышей 102 вдоль этих изоляторов.

Арматура 106 содержит крепления 106А и 106В с изоляторами 112 и 114. Эти крепления 106А и 106В тоже являются проводящими и с таким же потенциалом, что и остальная часть арматуры 106.

Кроме того, задняя верхняя часть 100А содержит первый изолирующий обтекаемый кожух 118, окружающий токоприемник 104, с образованием открытого вверх гнезда, называемого также «корытом», внутри которого расположен токоприемник 104.

В частности, первый обтекаемый кожух 118 содержит два боковых парапета 120 и 122, поднимающихся от крыши 102. Каждый парапет 120 и 122 содержит внутреннюю по существу вертикальную стенку 124, 126, обращенную к токоприемнику, и наружную стенку 128, 130, поднимающуюся от одного из боковых краев 132, 134 железнодорожного вагона, соединяясь с соответствующей внутренней стенкой 124, 126. Внутренние стенки 124, 126 содержат задние участки, по существу параллельные общему продольному направлению железнодорожного вагона, и передние участки, проходящие под углом к продольному направлению и соединяющиеся друг с другом спереди токоприемника 104. Таким образом, токоприемник 104 оказывается отгороженным с боков и спереди. При этом задняя сторона токоприемника 104 остается открытой. В другом, не показанном варианте осуществления изобретения задняя сторона тоже является закрытой.

Каждая внутренняя стенка 124, 126 содержит гофры 136, 138, образованные в представленном примере ребрами, проходящими от передней части к задней части внутренней стенки 124, 126 и следующими друг за другом в вертикальном направлении. Гофры 136, 138 могут иметь поперечное сечение любой формы, в частности, в виде ребра, но они при этом образованы двумя последовательными точками изгиба, определяющими два изменения направления кривизны. Предпочтительно выполняют по меньшей мере шесть ребер. Как вариант, гофры могут быть образованы канавками на внутренних стенках 124 и 126.

Предпочтительно, как показано на фигурах, первый обтекаемый кожух 118 выполнен в виде единой детали, например, путем формования литьем. В частности, гофры 136 и 138 являются частью внутренних стенок 124 и 126, т.е. выполнены с ними за одно целое.

Как вариант, обтекаемый кожух 118 содержит несколько деталей, скрепленных между собой, например, при помощи клея и/или механического крепления. Например, гофры присоединяют к внутренним станкам 124 и 126. В этом случае предпочтительно материал гофр выбирают таким образом, чтобы получить лучший электрический изолятор, чем материал стенок.

Каждая внутренняя стенка 124, 126 проходит вблизи арматуры 106 токоприемника 104 таким образом, чтобы уменьшить размер «корыта», где находится токоприемник. В результате этой близости к арматуре на каждой внутренней стенке 124, 126 образована зона Z1, Z2 (фиг.2А), соответственно, полностью находящаяся менее чем в 150 мм по прямой от арматуры 106 (в представленном примере от креплений 106А и 106 В арматуры 106). В представленном примере зоны Z1 и Z2 расположены менее чем в 100 мм по прямой от арматуры 106 (расстояние «а» на фигурах). Каждая зона Z1, Z2 содержит, в частности, точку P1, P2, соответственно, ближайшую к арматуре 106 (в представленном примере к креплениям 106А, 106В).

Точно так же, на каждой внутренней стенке 124, 126 существует зона Z'1, Z'2, соответственно, полностью находящаяся менее чем в 150 мм по прямой от крыши 102 (менее чем в 100 мм от шасси 102В в представленном примере, на фигурах - расстояние «а»). В частности, поскольку внутренние стенки 124 и 126 входят в контакт с крышей 102, зоны Z'1, Z'2, соответственно, содержит точку Р'1, Р'2, соответственно, входящую в контакт с крышей 102, т.е. эта точка является ближайшей к крыше 102 точкой зоны Z'1, Z'2.

Расстояние по прямой между точками зоны Z1 и точками зоны Z'1 является относительно небольшим. В частности, точки Р1 и Р'1 и, соответственно, Р2 и Р'2, разделены расстоянием d по прямой, которое в данном случае составляет примерно от 50 до 100 мм (фиг.2В).

Однако благодаря наличию гофр 136, 138, расстояние вдоль внутренней стенки 124, 126, соответственно, с учетом волнистости гофр 136, 138 между точками зоны Z1 и точками зоны Z'1 и между точками зоны Z2 и точками зоны Z'2, соответственно, превышает или равно 400 мм, а предпочтительно находится в пределах от 400 до 800 мм, еще предпочтительнее - от 600 до 800 мм. В частности, расстояние D между точкой Р1 и точкой Р'1 и между точкой Р2 и точкой Р'2 превышает или равно 400 мм (фиг.2В).

Таким образом, несмотря на близость между внутренними стенками 124, 126 и электрическими устройствами, имеющими высокую разность потенциалов, риск появления электрической дуги между арматурой 106 и крышей 102 вдоль внутренней стенки 124, 126 является незначительным.

Предпочтительно расстояние D больше расстояния d на по меньшей мере 200%, предпочтительно - на 300%. Таким образом, гофры 136, 138 позволяют удвоить и даже утроить расстояние d по прямой. В представленном примере внутренние стенки (без гофр) являются плоскими, и расстояние d можно измерить вдоль внутренних стенок.

Как показано на фиг.1, 4 и 5, передняя верхняя часть 100В содержит также крышу 102, которая в этом месте не содержит шасси, а только арочную конструкцию 102А.

Как показано на фиг.4, передняя верхняя часть 100В содержит первое электрическое устройство, установленное на крыше 102 и, в частности, непосредственно на арочной конструкции 102А, В представленном примере электрическим устройством является прерыватель 140. Прерыватель 140 содержит два соединителя 142 и 144, соединенные, соответственно, с двумя электрическими проводами 146 и 148 через два дисковых изолятора 150 и 152, соответственно.

Передняя верхняя часть 100В содержит также второй изолирующий обтекаемый кожух 154, поднимающийся от крыши 102 и содержащий изолирующую стенку 156, которая закрывает всю переднюю верхнюю часть 100В и, в частности, электрические устройства, находящиеся на крыше 102, например, прерыватель 140 и электрические провода 146 и 148. Изолирующая стенка 156 находится на очень небольшом расстоянии над электрическими устройствами передней верхней части 100В.

Как показано на фиг.4, на своей внутренней стороне 157, обращенной к крыше 102, изолирующая стенка 156 содержит гофры 158, расположенные таким образом, чтобы избежать появления электрических дуг между точками высокого напряжения электрических устройств и точками низкого напряжения электрических устройств (в частности, электрическими массами), которые могут распространяться вдоль изолирующей стенки 156.

В частности, гофры проходят между зонами изолирующей стенки 156, находящимися менее чем в 100 мм, предпочтительно менее чем в 150 мм от точек высокого напряжения, при этом разность потенциала между точками высокого напряжения и точками низкого напряжения составляет 5000 вольт и более.

Так, как показано на фиг.5 и, как правило, передняя верхняя часть 100 В содержит первое электрическое устройство 161, содержащее проводник 162, который может находиться под низким напряжением, например, соединенный с массой, и второе электрическое устройство 159, содержащее проводник 160, который во время работы устройства 159 может находиться под высоким напряжением (5000 вольт или больше).

Поскольку изолирующая стенка 156 находится близко к первому и второму электрическим устройствам, зона U1 изолирующей стенки 156 находится менее чем в 150 мм (расстояние «а'» на фиг.5) от проводника 160 высокого напряжения. Эта зона U1 содержит, в частности, точку X1, которая является ближайшей к проводнику 160 точкой зоны U1.

Зона U2 изолирующей стенки 156 находится менее чем в 150 мм (расстояние «а'» на фиг.5) от проводника 162 низкого напряжения. Зона U2 содержит, в частности, точку Х2, ближайшую к элементу 162.

При этом часть зоны U1 находится менее чем в 100 мм по прямой от зоны U2 и наоборот. В частности, точки XI и Х2 разделены расстоянием d, меньшим 400 мм, следовательно, может существовать риск появления электрической дуги, распространяющейся вдоль стенки 156 между проводниками 160 и 162.

Чтобы устранить этот риск, на внутренней поверхности изолирующей стенки 156 выполнены гофры 158, следующие друг за другом между зонами U1 и U2, как показано на фиг.5. Благодаря наличию этих гофр 156, зоны U1 и U2 разделены расстоянием, превышающим или равным 400 мм, предпочтительно составляющим от 400 до 800 мм вдоль стенки 156 с учетом волнистости гофр 158. В частности, точки X1 и Х2 разделены расстоянием D вдоль стенки 156, превышающим или равным 400 мм.

Как показано на фиг.6, способ изготовления верхней части 100А содержит следующие этапы.

Во время этапа 200, парапеты, идентичные показанным на фиг.1-3, но не содержащие гофр 136, 138, располагают в заданном положении, показанном на фиг.1-4. В этом положении, как было указано выше, внутренние стенки 124 и 126 парапетов находятся на расстоянии от арматуры 106 и входят в контакт с крышей 102. Этот этап можно выполнить, например, путем изготовления прототипа или заготовки конечного изделия. Этот этап можно также выполнить виртуально, например, путем компьютерного моделирования или путем вычислений. В представленном примере этот этап выполняют посредством компьютерного моделирования.

Во время этапа 210 на расположенных таким образом стенках 124, 126 определяют зоны, находящиеся менее чем в 100 мм от арматуры 106 (зоны Z1 и Z2), и зоны, находящиеся менее чем в 100 мм от крыши 102 (зоны Z'1 и Z'2), предпочтительно менее чем в 150 мм. На этом этапе определяют также первые точки стенок 124, 126, ближайшие к арматуре 106 (по определению точка Р1 принадлежит зоне Z1, а точка Р2 принадлежит зоне Z2) и вторые точки стенок 124, 126, ближайшие к крыше 102 (по определению точка Р'1 принадлежит зоне Z'1, а точка Р'2 принадлежит зоне Z'2). Этот этап тоже можно выполнять реально или виртуально.

На этапе 220 расстояние по прямой (т.е. в представленном примере вдоль плоской внутренней стенки 124, 126) между двумя точками зоны Z1 и двумя точками зоны Z2, и между точками зоны Z'1 и точками зоны Z'2, сравнивают с заданным значением (400 мм в представленном примере). В частности, расстояние d по прямой между первой и второй точками Р1 и Р'1, Р2 и Р'2 сравнивают с заданным значением. Предпочтительно заранее определенное значение получают на основании стандарта.

Поскольку стенки не имеют гофр и расположены максимально близко к электрическим устройствам, предыдущие расстояния по прямой не всегда превышают заранее определенное значение, поэтому существует риск пробоя вдоль стенок. В частности, это относится к случаю, когда расстояние d по прямой между двумя точками Р1 и Р'1, Р2 и Р'2 меньше заранее определенного значения.

Во время этапа 230 на внутренней стенке 124, 126 выполняют одну или несколько гофр между зонами Z1 и Z'1, Z2 и Z'2 и, следовательно, в частности, между двумя точками Р1 и Р'1, Р2 и Р'2, чтобы расстояние между двумя точками этих двух зон вдоль стенки, оборудованной гофрой или гофрами, стало больше или равным заданному значению. В частности, расстояние D между двумя точками Р1 и Р'1, Р2 и Р'2 становится больше или равным 400 мм.

На этапе 240 выполняют стенку, в данном случае с гофрами. Этот этап приводит к реальному получению парапетов 120 и 122 и, в целом, к реальному получению стенок 124 и 126. В представленном примере этот этап содержит изготовление путем литья в виде единой детали обтекаемого кожуха 118 (показанного на фиг.3) с внутренними стенками 124 и 126, содержащими гофры 136 и 138.

На этапе 250 выполняют верхнюю часть железнодорожного вагона, располагая изготовленные таким образом парапеты 120 и 122 в заданном положении, показанном на фиг.1-4, и, следовательно, располагая внутренние стенки 124 и 126 в их заданном положении, показанном на фиг.1-3.

Второй обтекаемый кожух 154 выполняют аналогичным образом.

Как показано на фиг.7, на этапе 300 устанавливают изолирующую стенку 156', предназначенную для получения стенки 156 второго обтекаемого кожуха 158 и, следовательно, предназначенную для размещения в заданном положении, в котором изолирующая стенка будет находиться вблизи первого и второго электрических проводников, которые во время движения железнодорожного вагона могут иметь соответствующие потенциалы, разность которых превышает 5000 вольт.

На этапе 310 на изолирующей стенке 156' определяют одну или несколько первых зон, находящихся менее чем в 100 мм, предпочтительно менее чем 150 мм от первого проводника высокого напряжения, и одну или несколько вторых зон, находящихся менее чем в 100 мм, предпочтительно менее чем 150 мм от второго проводника низкого напряжения, когда изолирующая стенка находится в своем заданном положении. Результат этого этапа показан на фиг.8 с первыми зонами (высокого напряжения), заштрихованными перекрещивающимися линиями. Здесь же показаны зоны U1 и U2, изображенные на фиг.5. Следует отметить, что каждая из точек изолирующей стенки 156', ближайших к проводникам высокого напряжения и низкого напряжения, конструктивно находятся в определенных таким образом зонах.

На этапе 320 сравнивают расстояние между первыми зонами и вторыми зонами вдоль изолирующей стенки 156' с заданным значением Т, в представленном примере равном 400 мм. Как показано на фиг.8, первые зоны находятся на расстоянии от вторых зон, меньшем заранее определенного значения Т.

Далее на этапе 330 на изолирующей стенке 156' образуют гофры 158' между первыми и вторыми зонами, чтобы расстояние между первыми зонами и вторыми зонами вдоль изолирующей стенки, содержащей гофры, стало большим или равным заданному расстоянию. Результат этого этапа показан на фиг.9. В частности, в результате этого этапа точки изолирующей стенки, ближайшие к проводникам высокого напряжения и низкого напряжения, оказываются разделенными расстоянием, большим или равным 400 мм, предпочтительно составляющим от 400 до 800 мм, в частности, от 600 до 800 мм.

Следует заметить, что этапы 300-330 можно выполнять реально или виртуально, например, посредством компьютерного моделирования.

На этапе 340 изготавливают стенку 156, оснащенную гофрами 158, исходя из ранее определенных стенки 156' и гофр 158'.

Наконец, на этапе 350 изготавливают переднюю верхнюю часть 100 В железнодорожного вагона 99, располагая изготовленную таким образом стенку 156 в заданном положении, показанном на фиг.1, 4 и 5.

Изобретение позволяет располагать обтекаемый кожух в непосредственной близости от электрических устройств, находящихся на крыше железнодорожного вагона. Обтекаемый кожух может либо ограничивать гнездо, предназначенное для размещения воздушных электрических устройств, таких как токоприемник, либо закрывать электрические устройства, такие как прерыватель.

Кроме того, изобретение позволяет уменьшить пространство между электрическими устройствами, что позволяет получить выигрыш в компактности.

Предпочтительно обтекаемый кожух оборудуют смотровыми люками, обеспечивающими легкий доступ к закрытым электрическим устройствам. Эти люки обозначены на фиг.1 и 3 общей позицией 400. Предпочтительно эти люки выполняют из прозрачного материала, чтобы получить окна, облегчающие операции осмотра и обслуживания.

Таким образом, изобретение позволяет уменьшить аэродинамические завихрения и улучшить акустику железнодорожного вагона за счет размещения обтекаемого кожуха соответствующей формы максимально близко к электрическим устройствам, не отдаляя при этом электрические устройства друг от друга.

Реферат

Изобретение относится к железнодорожному транспорту. Железнодорожный вагон содержит часть с первым и вторым электрическими проводниками (102, 106), которые в определенный момент работы железнодорожного вагона могут иметь соответствующие потенциалы с разностью свыше 5000 вольт и изолирующую стенку (124, 126), проходящую на расстоянии от по меньшей мере одного из первого и второго проводников (102, 106), с первой точкой (Р1, Р2), ближайшей к первому электрическому проводнику (106), и со второй точкой (Р'1, Р'2), ближайшей ко второму электрическому проводнику (102). Между первой и второй точками стенка содержит по меньшей мере одну гофру, так что эти первая и вторая точки вдоль стенки (124; 126) разделены заданным расстоянием, чтобы избежать появления электрических дуг между первым и вторым электрическими проводниками. Изобретение повышает надежность за счет улучшения изоляционных свойств. 4 н. и 13 з.п. ф-лы, 9 ил.

Формула

- сравнивают (220) с заданным расстоянием вдоль изолирующей стенки, предназначенной для размещения в заданном положении, в котором она находится на расстоянии от по меньшей мере одного из первого и второго электрических проводников, которые в определенный момент работы железнодорожного вагона могут иметь соответствующие потенциалы с разностью свыше 5000 В, между первой точкой изолирующей стенки, ближайшей к первому электрическому проводнику, и второй точкой изолирующей стенки, ближайшей ко второму электрическому проводнику,

- если расстояние между первой и второй ближайшими точками меньше заранее заданного, на внутренней стенке устанавливают (230) по меньшей мере одну гофру между двумя точками, чтобы расстояние между двумя точками вдоль изолирующей стенки, оснащенной гофрой или гофрами, стало больше или равным заданному,

- изготавливают (240) стенку, при необходимости оборудуя ее гофрой или гофрами,

- изготавливают (250) часть железнодорожного вагона, размещая изготовленную стенку в заданном положении.

- определяют (310) на изолирующей стенке, предназначенной для размещения в заданном положении, в котором изолирующая стенка находится на расстоянии от по меньшей мере одного из первого и второго электрических проводников, которые в определенный момент работы железнодорожного вагона могут иметь соответствующие потенциалы с разностью свыше 5000 В, первую зону, предназначенную для размещения менее чем в 100 мм, предпочтительно менее чем в 150 мм от первого проводника, и вторую зону, предназначенную для размещения менее чем в 100 мм, предпочтительно менее чем в 150 мм от второго проводника, когда стенка находится в своем заданном положении,

- сравнивают (330) расстояние между точками первой зоны и точками второй зоны вдоль изолирующей стенки с заданным,

- если для некоторых точек первой и второй зон расстояние между ближайшими точками меньше заранее заданного расстояния, на изолирующей стенке образуют (230) по меньшей мере одну гофру между двумя зонами, чтобы расстояние между точками двух зон вдоль оснащенной гофрой или гофрами изолирующей стенки стало больше или равным заданному,

- изготавливают (340) стенку, при необходимости оборудуя ее гофрой или гофрами,

- изготавливают (350) часть железнодорожного вагона, располагая изготовленную стенку в заданном положении.

Комментарии