Паротопливная система и ее компоненты - RU2646013C2

Код документа: RU2646013C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Объект настоящего изобретения относится к паротопливным клапанным системам и их компонентам. В частности, настоящее изобретение относится к паротопливной системе и ее компонентам, выполненным в виде низкопрофильной паротопливной системы.

Термин низкопрофильная паротопливная система, используемый в данном техническом описании и формуле изобретения, обозначает паротопливную систему транспортного средства, обладающую существенно малыми размерами, что делает ее подходящей для применения в так называемых плоских топливных баках и топливных баках, обладающих особой геометрической конструкцией.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение, согласно своему первому аспекту, предоставляет паротопливную систему транспортного средства, содержащую один или несколько сегментов паротопливных труб и по меньшей мере один компонент паротопливной системы, расположенный последовательно с указанным одним или несколькими сегментами паротопливных труб, при этом паротопливная система обладает по существу низким профилем, т.е. низким (коротким) основанием, в частности, высота клапанных компонентов по существу равна диаметру сегментов паротопливных труб.

Согласно некоторым конкретным конфигурациям, максимальная высота клапанных компонентов меньше диаметра сегментов паротопливных труб, умноженного на два, и обычно не превышает диаметра сегментов паротопливных труб. В частности, паротопливная система транспортного средства, выполненная с одним или несколькими сегментами паротопливных труб и по меньшей мере одним компонентом паротопливной системы, расположенным последовательно с указанным одним или несколькими сегментами паротопливных труб, и где общая высота компонентов, расположенных вдоль одного или нескольких сегментов паротопливных труб, по существу равна диаметру сегментов паротопливных труб. Тем не менее, следует понимать, что согласно одной из конфигураций защелкивающийся выпускной клапан может быть присоединен с помощью защелок в месте сегментов паротопливных труб.

По меньшей мере часть одного или нескольких сегментов паротопливных труб представляет собой гибкую трубу. Согласно конкретному примеру, гибкие части представляют собой гофрированную трубу.

Согласно другому аспекту настоящего изобретения предоставлен гравитационный паротопливный клапан, содержащий корпус, ограничивающий клапан, содержащий впускной патрубок клапана, проходящий сквозь стенку корпуса, и выпускной патрубок клапана, и поплавковый элемент, расположенный между указанным впускным патрубком и указанным выпускным патрубком, и способный смещаться между открытым положением и закрытым положением, при этом указанный корпус дополнительно содержит канал для текучей среды, проходящий вдоль его верхней части, и содержащий первый конец и второй конец, при этом указанный выпускной патрубок проходит в указанный канал, так что в указанном открытом положении облегчается движение текучей среды между указанным впускным патрубком клапана и указанным каналом.

Согласно другому аспекту настоящего изобретения предоставлен гравитационный паротопливный клапан (ГПК), содержащий по существу трубчатый корпус, вмещающий стакан в сборе, неподвижно размещенный внутри корпуса и содержащий по меньшей мере один впускной патрубок, проходящий сквозь стенку корпуса и находящийся в жидкостной связи с выпускным патрубком клапана, находящимся в жидкостной связи с каналом для текучей среды корпуса, при этом указанный стакан в сборе вмещает поплавковый элемент, способный смещаться вдоль оси внутри стакана в сборе между открытым положением и закрытым положением.

В открытом положении поплавковый элемент находится в своем нижнем положении, и выпускной патрубок открыт, тем самым облегчая движение текучей среды из впускного патрубка, через выпускной патрубок и наружу, в канал для текучей среды. В закрытом положении поплавковый элемент смещен вверх в герметичный контакт с выпускным патрубком.

Любое количество нижеприведенных признаков и конструкций могут быть осуществлены в паротопливной системе и клапане согласно настоящему изобретению по отдельности или в сочетании друг с другом:

- впускное отверстие корпуса и выпускное отверстие канала герметично закрыты от внутреннего пространства клапанного узла (но посредством выпускного патрубка клапана, лишь при условии, что последний открыт для облегчения движения текучей среды к каналу для текучей среды);

- внутреннее пространство клапана вентилируется одним или несколькими вентиляционными отверстиями, выполненными в верхней части корпуса;

- удлиненная эластичная закрывающая мембранная полоса прикреплена над верхней поверхностью поплавкового элемента, но может свободно перемещаться вдоль оси таким образом, что полоса может оставаться над поплавковым элементом посредством скольжения и деформироваться;

- поплавковый элемент смещается пружиной в свое верхнее, закрытое положение. В данной конструкции, смещающая пружина вместе с выталкивающими силами, воздействующими на поплавковый элемент, склонны прижимать мембранную полосу в герметичный контакт с отверстием выпускного патрубка, в то время как силы тяжести, воздействующие на поплавковый элемент, склонны смещать ее от отверстия выпускного патрубка с тем, чтобы постепенно отсоединять мембранную полосу от герметичного контакта с выпускным патрубком;

- Согласно одному примеру, удлиненная эластичная закрывающая мембранная полоса неподвижно прикреплена одним концом к лицевой поверхности поплавкового элемента и рядом с выпускным патрубком, при этом в закрытом положении мембранная полоса герметично прижата к выпускному патрубку, и смещение поплавкового элемента в открытое положение влечет за собой постепенное отсоединение мембранной полосы от герметичного контакта с выпускным отверстием;

- первый конец удлиненной эластичной закрывающей мембранной полосы неподвижно прикреплен одним концом к поплавковому элементу и ее второй конец прикреплен с возможностью скольжения к поплавковому элементу, так что мембранная полоса способна деформироваться путем скользящего смещения второго конца над поплавковым элементом;

- согласно другому примеру удлиненная эластичная закрывающая мембранная полоса прикреплена с возможностью скольжения обоими концами к лицевой поверхности поплавкового элемента и рядом с выпускным патрубком;

- продольная ось эластичной удлиненной мембранной полосы проходит по существу параллельно продольной оси трубчатого корпуса;

- продольная ось эластичной удлиненной мембранной полосы проходит по существу перпендикулярно продольной оси трубчатого корпуса;

- эластичная удлиненная мембранная полоса способна деформироваться в вертикальном направлении на величину, не превышающую величину вертикального смещения поплавкового элемента внутри корпуса, для обеспечения полного отсоединения мембранной полосы от седла клапана выпускного патрубка, когда поплавковый элемент смещен вниз;

- выпускной патрубок выполнен в виде удлиненного отверстия, т.е. его продольная ось проходит по существу параллельно продольной оси корпуса, согласно конкретному примеру, удлиненное отверстие сужается к первому концу, при этом указанный первый конец первым открывается при отсоединении от него мембранной полосы;

- эластичная удлиненная мембранная полоса прикреплена над поплавковым элементом таким образом, чтобы начинать свое отделение от наиболее узкого конца удлиненного отверстия;

- нижняя сторона поплавкового элемента содержит одну или несколько пустот, при этом отверстие обращено к одному или нескольким впускным патрубкам и, тем не менее, его верхняя сторона герметично закрыта;

- седло клапана выпускного патрубка наклонено относительно продольной оси корпуса, т.е. наклонено относительно оси смещения поплавкового элемента;

- поверхность поплавкового элемента, прилегающая к седлу клапана выпускного патрубка, по существу отклонена на равную величину относительно оси смещения поплавкового элемента, при этом мембранная полоса, находясь в герметичном контакте с седлом клапана, прижата вдоль своей длины к указанному седлу клапана указанной наклонной поверхностью указанного поплавкового элемента;

- в вертикальном положении поплавковый элемент способен смещаться относительно по существу вертикальной оси, и канал для текучей среды корпуса проходит по существу горизонтально;

- по меньшей мере один впускной патрубок также проходит сквозь стенку корпуса, на ее нижней поверхности;

- согласно одной конфигурации канал для текучей среды проходит от выпускного патрубка клапана к выпускному отверстию канала; согласно одной модификации корпус дополнительно содержит впускное отверстие корпуса, находящееся в жидкостной связи с каналом для текучей среды. В бездействующем состоянии выпускное отверстие канала может быть герметично закрыто уплотнительной заглушкой;

- впускное отверстие корпуса выполнено таким образом, чтобы соединяться с соседним паротопливным компонентом;

- корпус составляет единое целое с сегментом паротопливной трубы или прикреплен к сегменту паротопливной трубы по меньшей мере у выпускного отверстия канала паротопливного клапана. Клапанный узел может быть размещен внутри сегмента паротопливной трубы в ходе процесса экструзии;

- поплавковый элемент способен смещаться на величину, не превышающую радиусов диаметра корпуса;

- поплавковый элемент, обладающий первым размером в направлении его смещения и вторым размером в направлении, перпендикулярном первому размеру, при этом указанный второй размер по меньшей мере вдвое превышает первый размер;

- впускное отверстие корпуса и выпускное отверстие канала проходят по существу соосно и в собранном положении располагаются вдоль по существу горизонтальной оси;

- впускное отверстие корпуса и выпускное отверстие канала проходят по существу соосно с трубой системы паротопливного клапана;

- длина корпуса по меньшей мере в три раза превышает его диаметр;

- поплавковый элемент выполнен таким образом, чтобы плавно смещаться вдоль оси поверх по меньшей мере пары направляющих, выступающих из стакана в сборе и/или корпуса, с тем, чтобы предотвратить его зажатие при смещении вверх или вниз. Направляющие могут представлять собой выступающие стержни и/или ребра. Направляющие наиболее вероятно проходят вблизи центральной оси поплавкового элемента;

- движение текучей среды между впускным отверстием корпуса и выпускным отверстием канала, через канал для текучей среды, происходит независимо от положения клапанного узла;

- согласно определенной конфигурации, стакан в сборе содержит пару боковых пластин, герметично расположенных внутри корпуса на соответствующих сторонах по меньшей мере одного впускного патрубка, соединительный элемент, проходящий между боковыми пластинами и расположенный на расстоянии от внутренней поверхности корпуса, при этом указанный соединительный элемент образует канал для текучей среды, герметично закрытый от внутреннего пространства клапанного узла, ограниченного между указанными боковыми пластинами и указанным соединительным элементом, но содержащий выпускное отверстие, выполненное в нем, и базовый элемент, расположенный между боковыми пластинами и содержащий выступ, поддерживающий пружину, смещающую поплавковый элемент;

- движение текучей среды между по меньшей мере одним впускным патрубком и выпускным патрубком клапана происходит вдоль краев продольной стороны поплавкового элемента, между поплавковым элементом и базовым элементом;

- стакан в сборе состоит из одного или нескольких интегрированных компонентов;

- по меньшей мере одно место сегмента паротопливной трубы и/или корпуса клапанного узла содержит место монтажа для придания корпусу, связанному с ним, вертикального положения, так что поплавковый элемент может смещаться относительно по существу вертикальной оси. Подобное место монтажа может представлять собой, например, сплющенную трубчатую часть, выполненную таким образом, чтобы взаимодействовать с соответствующим крепежным элементом для фиксации паротопливной системы внутри топливного бака;

- конечные части сегмента паротопливной трубы, выполненные таким образом, чтобы иметь одинаковую протяженность и соединяться с соседним сегментом паротопливной трубы или чтобы оснащаться концевой деталью или соединяться с паротопливный элемент, таким как клапан и т.п., оснащены внутренним трубчатым соединителем, выполненным таким образом, чтобы усиливать соответствующий конец сегмента паротопливной трубы.

Согласно дальнейшему аспекту настоящего изобретения предоставлена топливная система транспортного средства, содержащая; по меньшей мере гнущийся сегмент, выполненный таким образом, чтобы сохранять свою форму; по меньшей мере один сплюснутый сегмент для присоединения к нему крепежного и направляющего элемента; по меньшей мере один первый сегмент, выполненный таким образом, чтобы размещать внутри себя вспомогательное топливное приспособление; и выпускное отверстие для соединения с выходным отверстием топливного бака. Гнущийся сегмент может представлять собой спиралевидную гибкую часть.

Сплюснутый сегмент может быть выполнен таким образом, чтобы придавать паротопливной системе транспортного средства такое направление, чтобы указанное вспомогательное паротопливное приспособление располагалось в подходящем положении, требуемом для его правильной работы. Сплюснутый сегмент может быть выполнен таким образом, чтобы плотно и надежно размещаться внутри соединительного элемента. Сплюснутая часть может быть выполнена таким образом, чтобы входить в часть каркаса указанного соединительного элемента.

Сплюснутая часть может включать в себя прямоугольную форму, выполненную таким образом, чтобы надежно размещаться в указанной части каркаса.

Первый сегмент может быть оснащен по меньшей мере одним вентиляционным отверстием и впускными отверстиями для работы указанного вспомогательного паротопливного приспособления.

Паротопливная система транспортного средства может дополнительно содержать по меньшей мере один второй сегмент, выполненный таким образом, чтобы удерживать клапан удержания давления. Паротопливная система транспортного средства может дополнительно содержать клапан удержания давления, выполненный в виде единого целого внутри указанного по меньшей мере одного второго сегмента. Паротопливная система транспортного средства может дополнительно содержать клапан удержания давления, присоединенный к одному концу указанного по меньшей мере одного второго сегмента.

Паротопливная система транспортного средства может дополнительно содержать по меньшей мере один третий сегмент, выполненный таким образом, чтобы удерживать сливной клапан. Третий сегмент может содержать сливное отверстие, соединенное со сливным клапаном.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Для понимания настоящего изобретения и способов его осуществления на практике далее будут описаны варианты осуществления исключительно посредством неограничивающих примеров, со ссылкой на сопроводительные графические материалы, на которых:

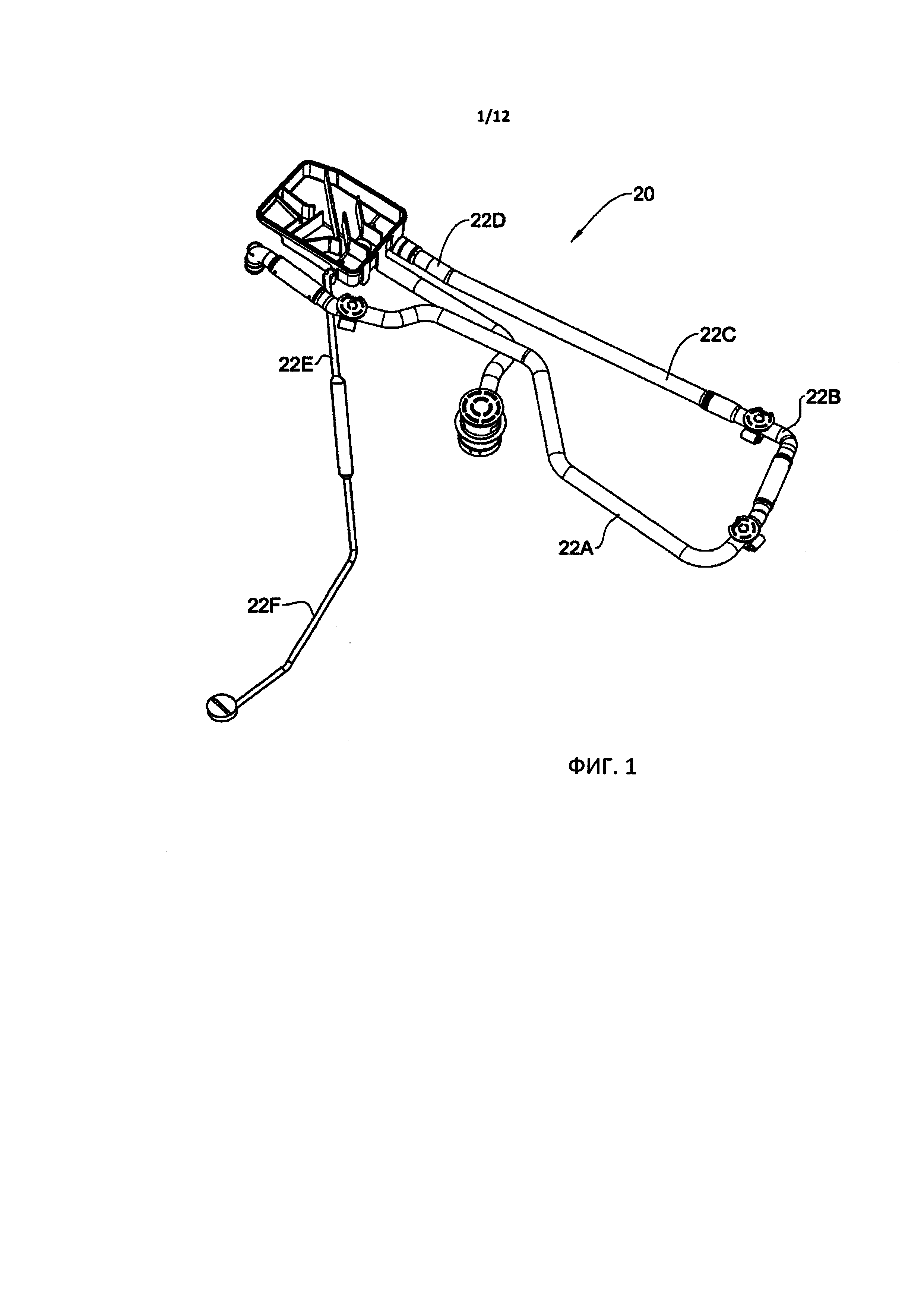

На фиг. 1 показана паротопливная система согласно одному примеру настоящего изобретения;

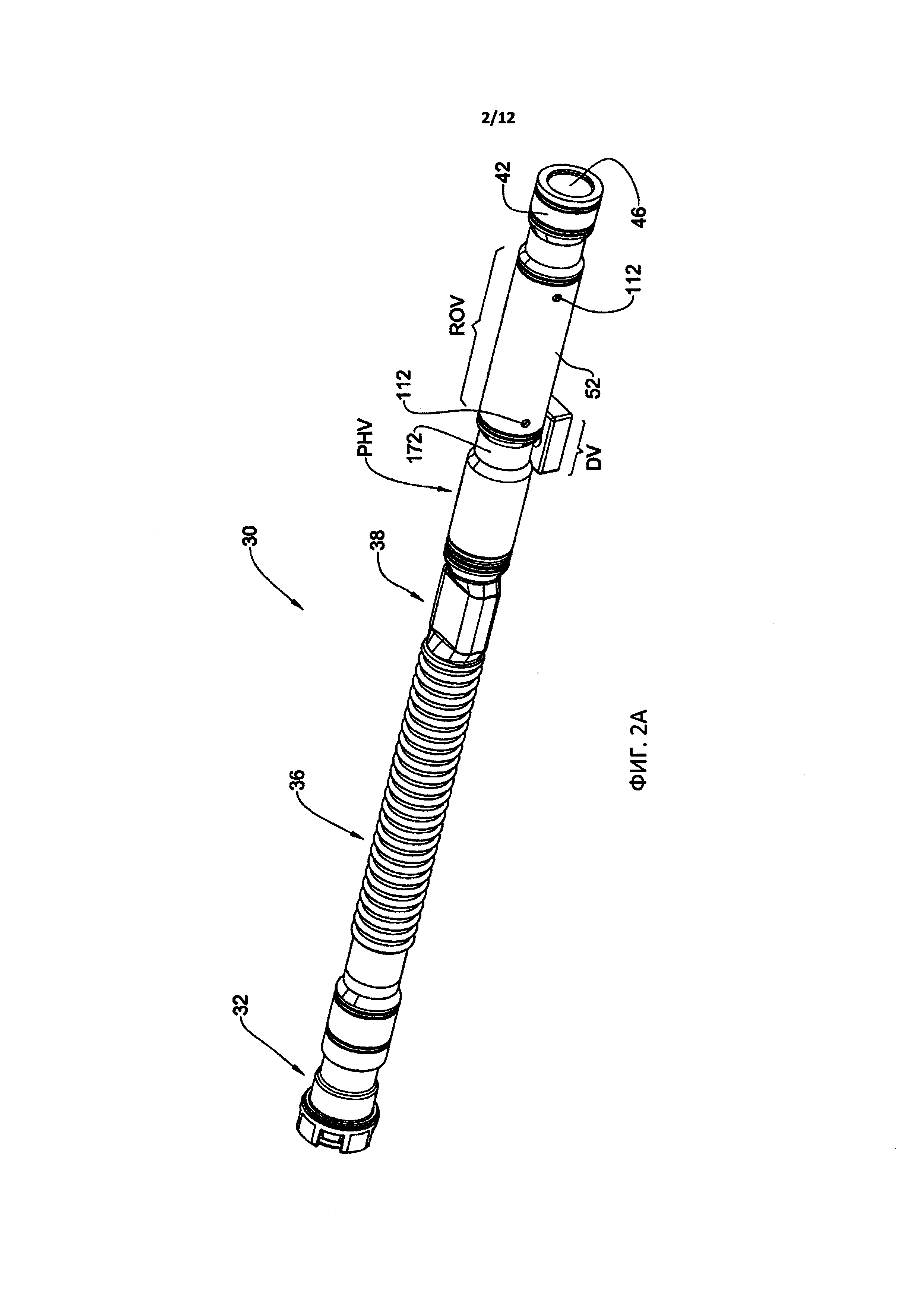

На фиг. 2A показано изометрическое изображение паротопливной системы, содержащей множество сегментов, выполненных с различными паротопливными компонентами согласно настоящему описанию;

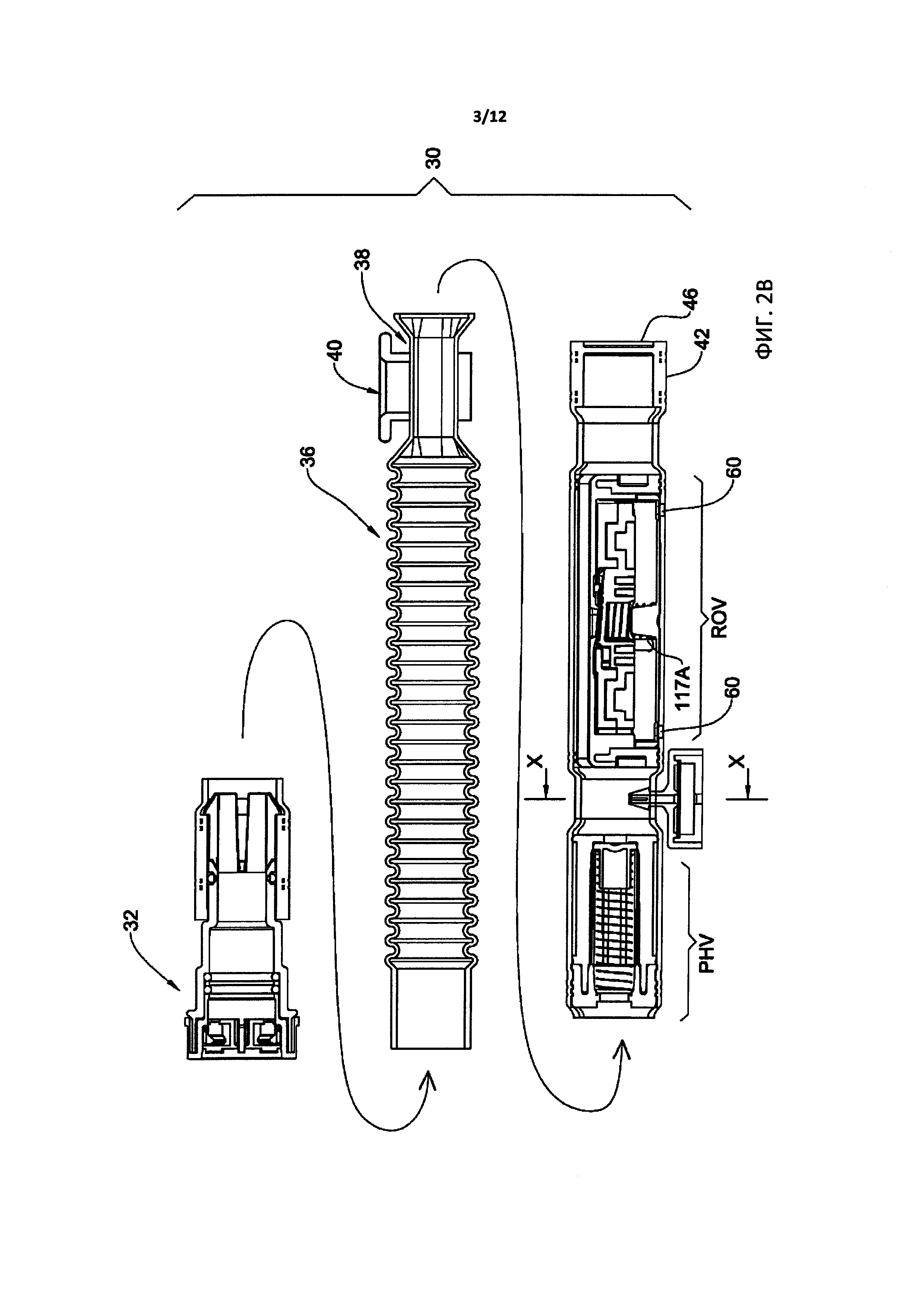

На фиг. 2B показан последовательный вид в разрезе по фиг. 2A;

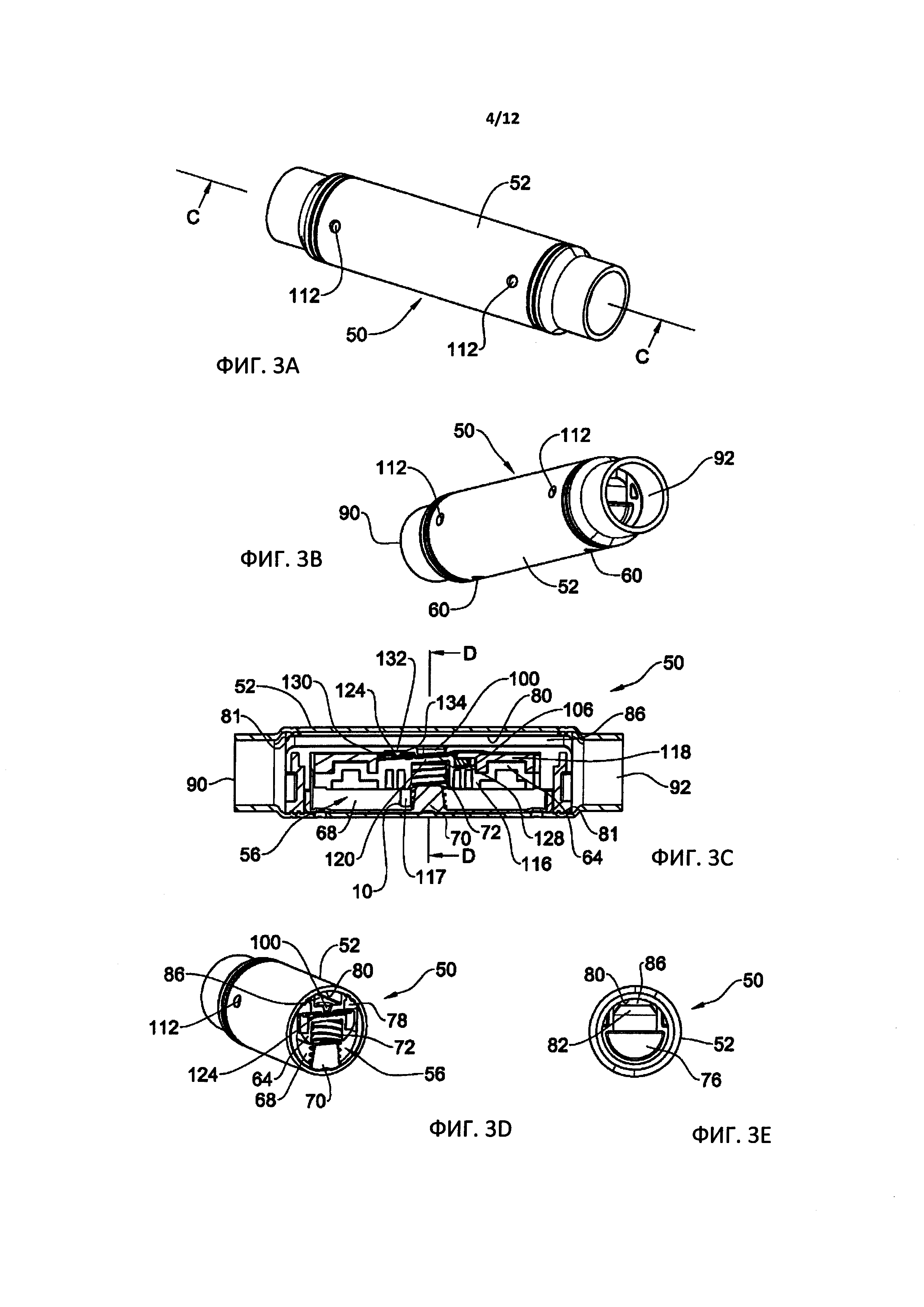

На фиг. 3A отдельно показан сегмент трубы, содержащий клапан ГПК, интегрированный в него;

На фиг. 3B показан изометрический вид снизу клапана ГПК по фиг. 3A;

На фиг. 3C показано продольное сечение вдоль линии С-С, изображенной на фиг. 3A;

На фиг. 3D показано сечение вдоль линии D-D, изображенной на фиг. 3C;

На фиг. 3E показан вид с торца сегмента трубы, содержащего гравитационный клапан по фиг. 3A;

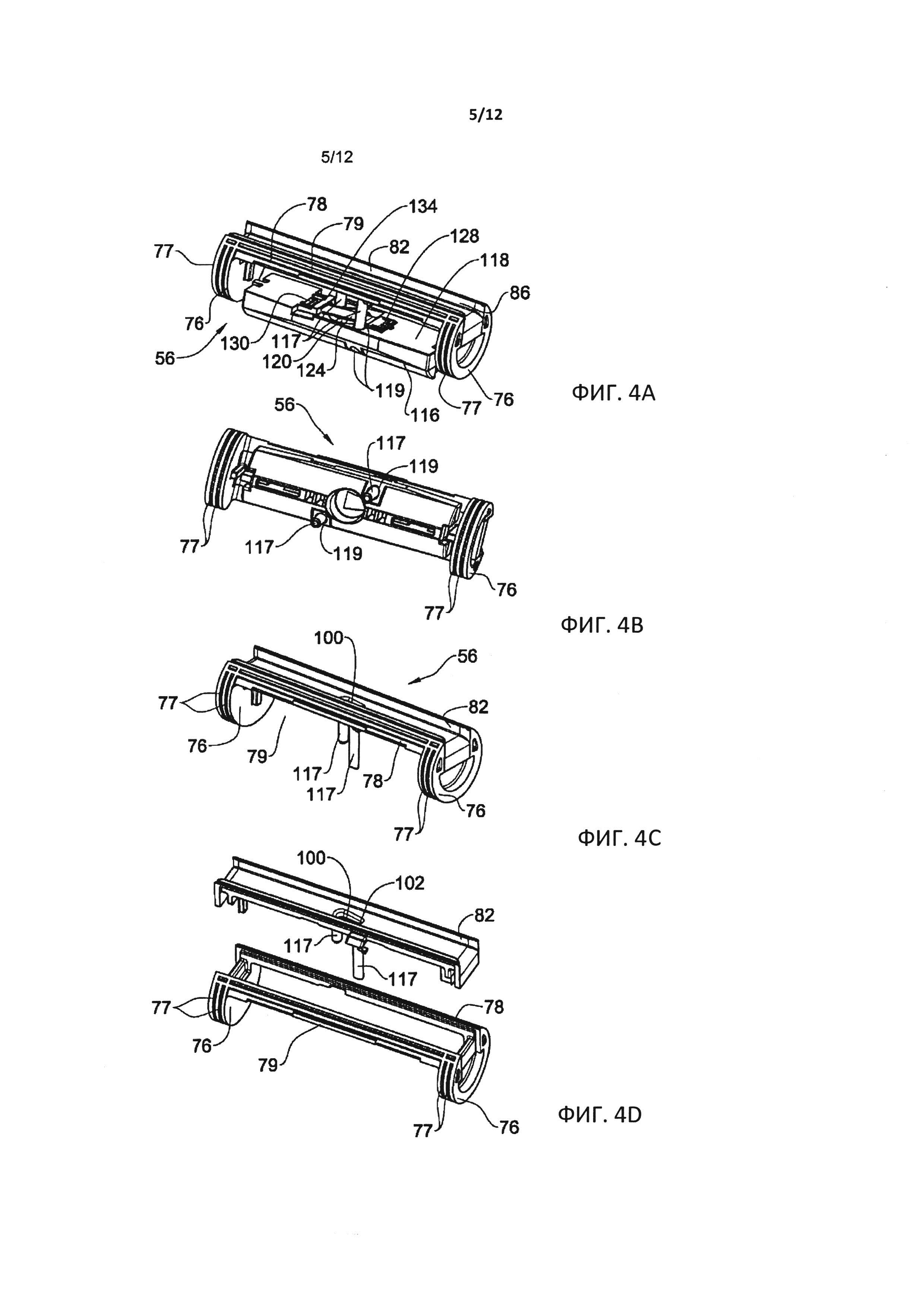

На фиг. 4A показано изометрическое изображение части клапанного узла ГПК, при этом клапан находится в полностью открытом положении;

На фиг. 4B показан изометрический вид снизу клапанного узла ГПК по фиг. 4A;

На фиг. 4C показан изометрический вид сверху стакана в сборе клапанного узла;

На фиг. 4D показан изометрический вид в разобранном состоянии стакана в сборе по фиг. 4C;

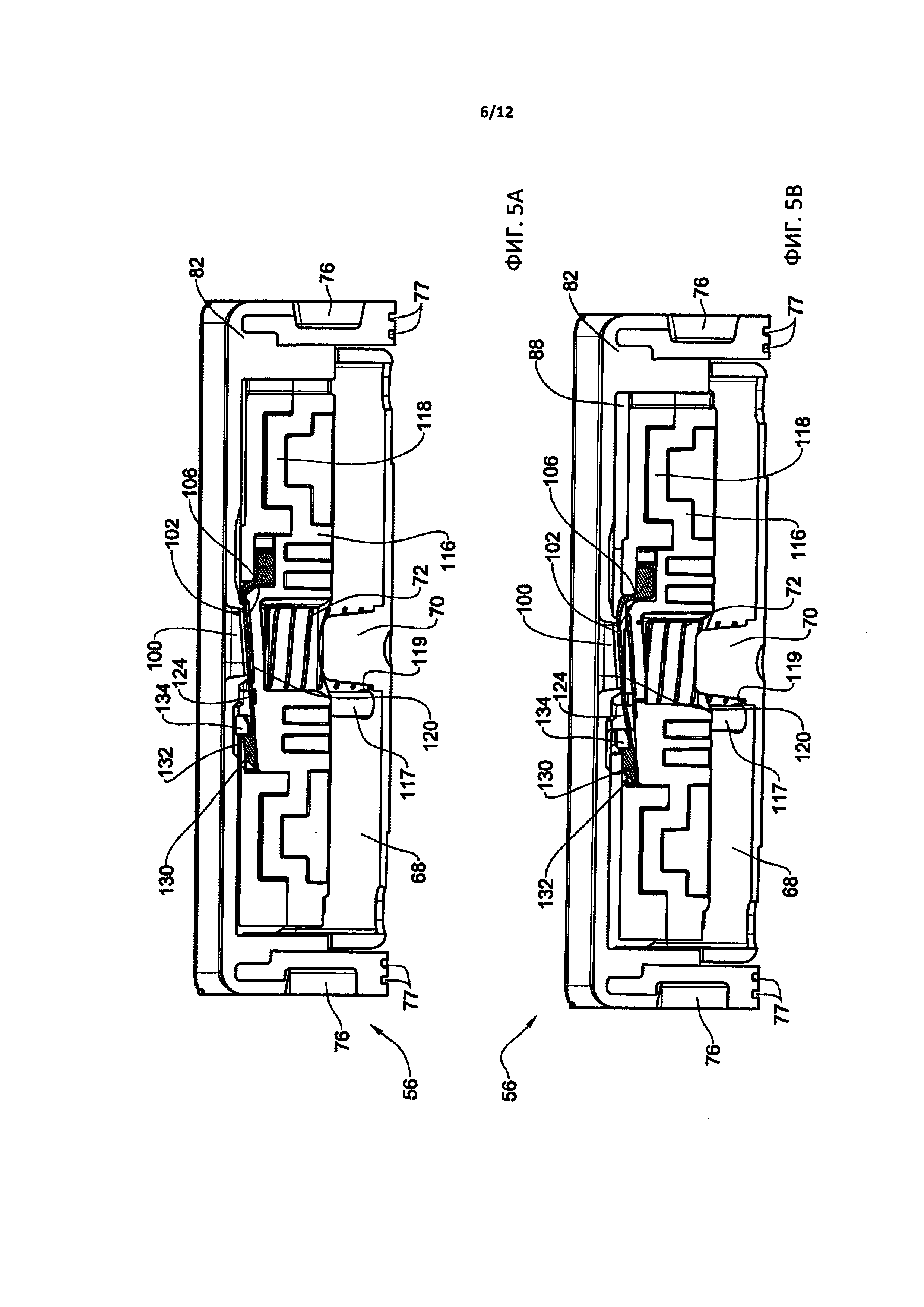

На фиг. 5A показан вид сбоку в разрезе клапанного узла в полностью закрытом/герметичном положении;

На фиг. 5B показан клапанный узел по фиг. 5A в последующем открытом положении;

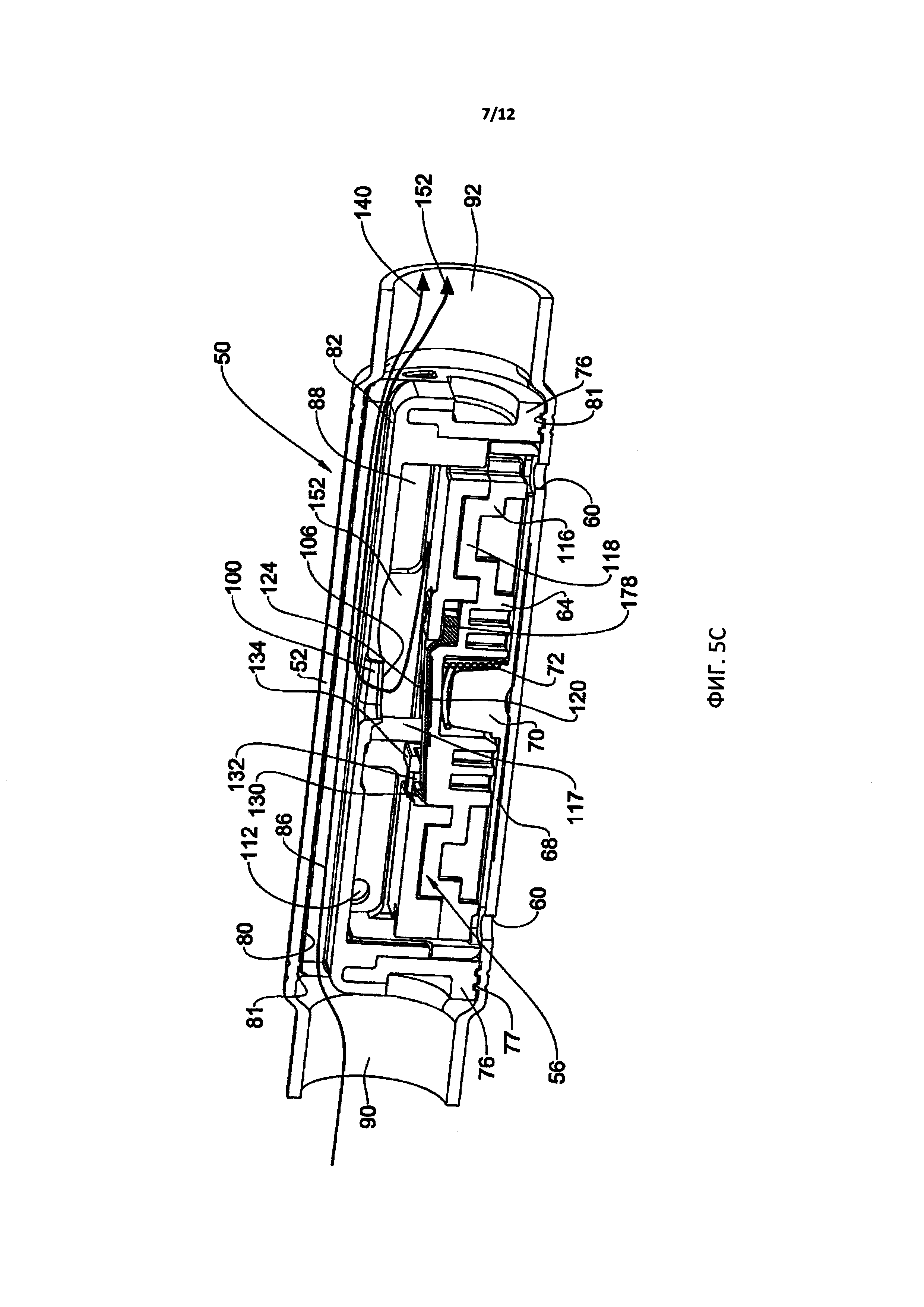

На фиг. 5C показано продольное сечение сегмента трубы, содержащего клапан по фиг. 5A в полностью открытом положении, с отмеченными путями движения потока;

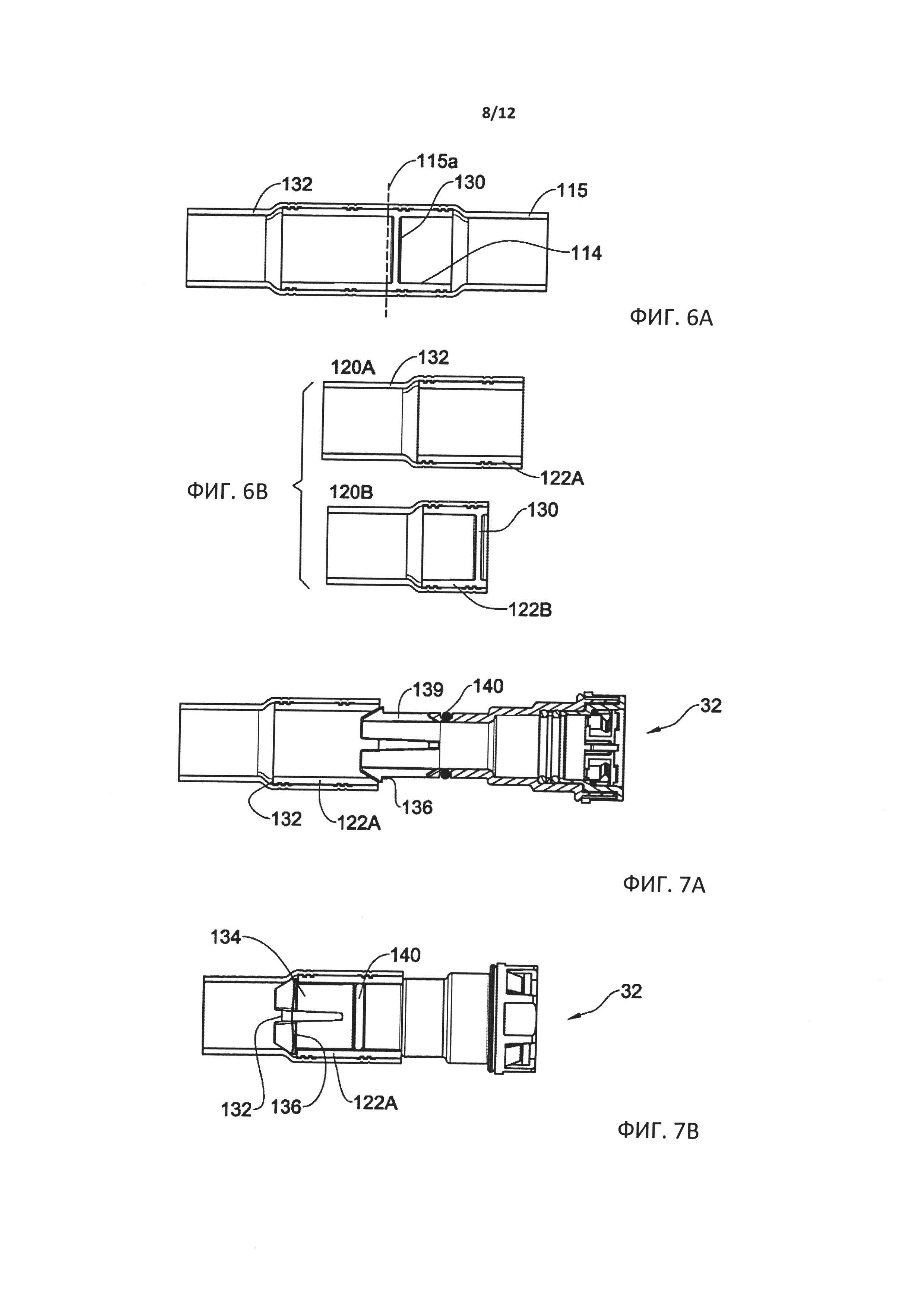

На фиг. 6A показано сечение сегмента паротопливной трубы, оснащенного кольцевой вставкой;

На фиг. 6B показан сегмент паротопливной трубы по фиг. 6A, разделенный на два концевых сегмента;

На фиг. 7A показан вид в продольном сечении, изображающий соединение концевого сегмента по фиг. 6B с концевым соединителем;

На фиг. 7B показано сечение, изображающее концевой соединитель, закрепленный внутри концевого сегмента паротопливной трубы;

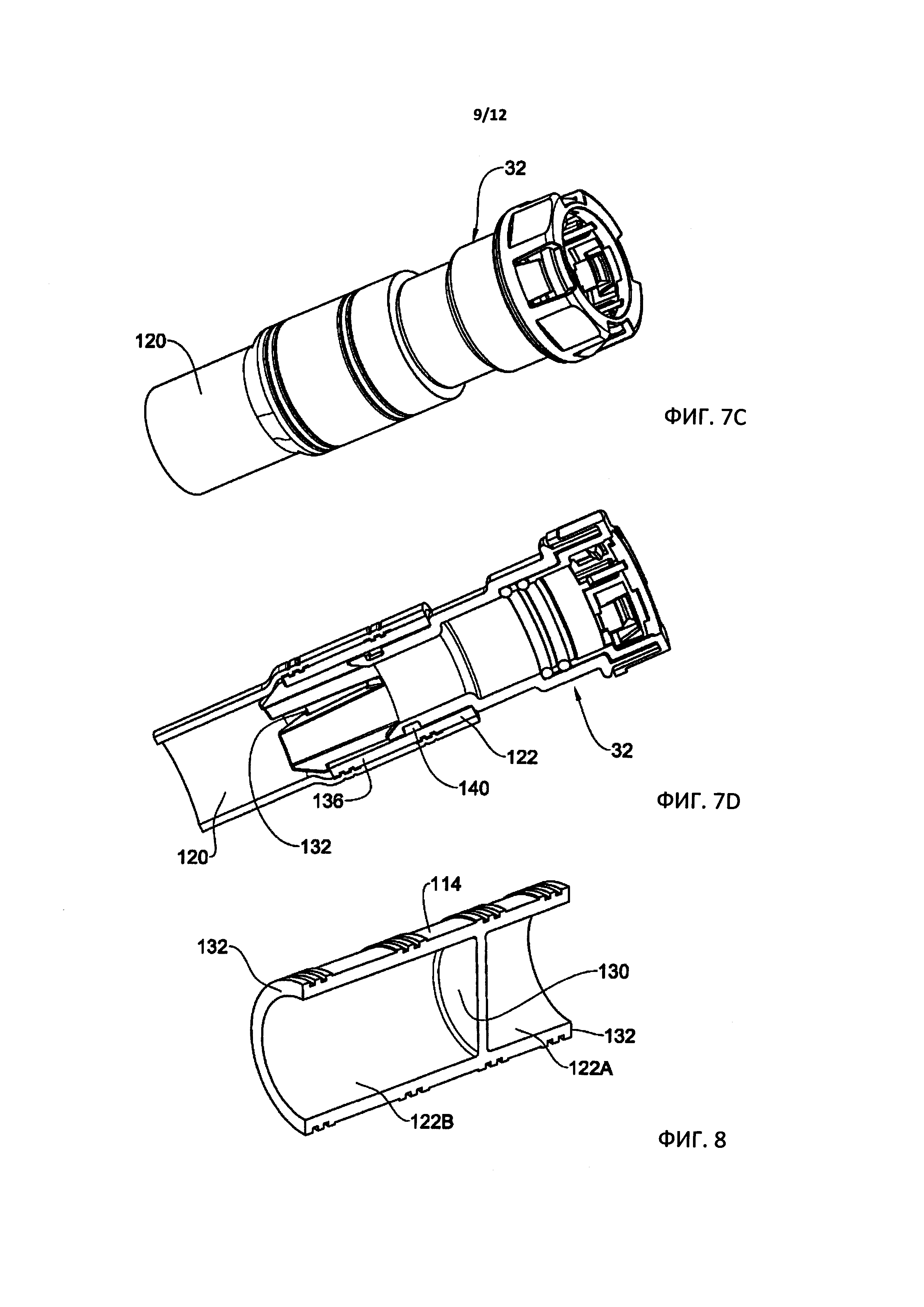

На фиг. 7C показано изометрическое изображение собранного концевого сегмента паротопливной трубы внутри концевого соединителя;

На фиг. 7D показан вид в продольном сечении по фиг. 7C;

На фиг. 8 показано изометрическое изображение в продольном сечении кольцевой вставки для применения с сегментом паротопливной трубы согласно настоящему описанию;

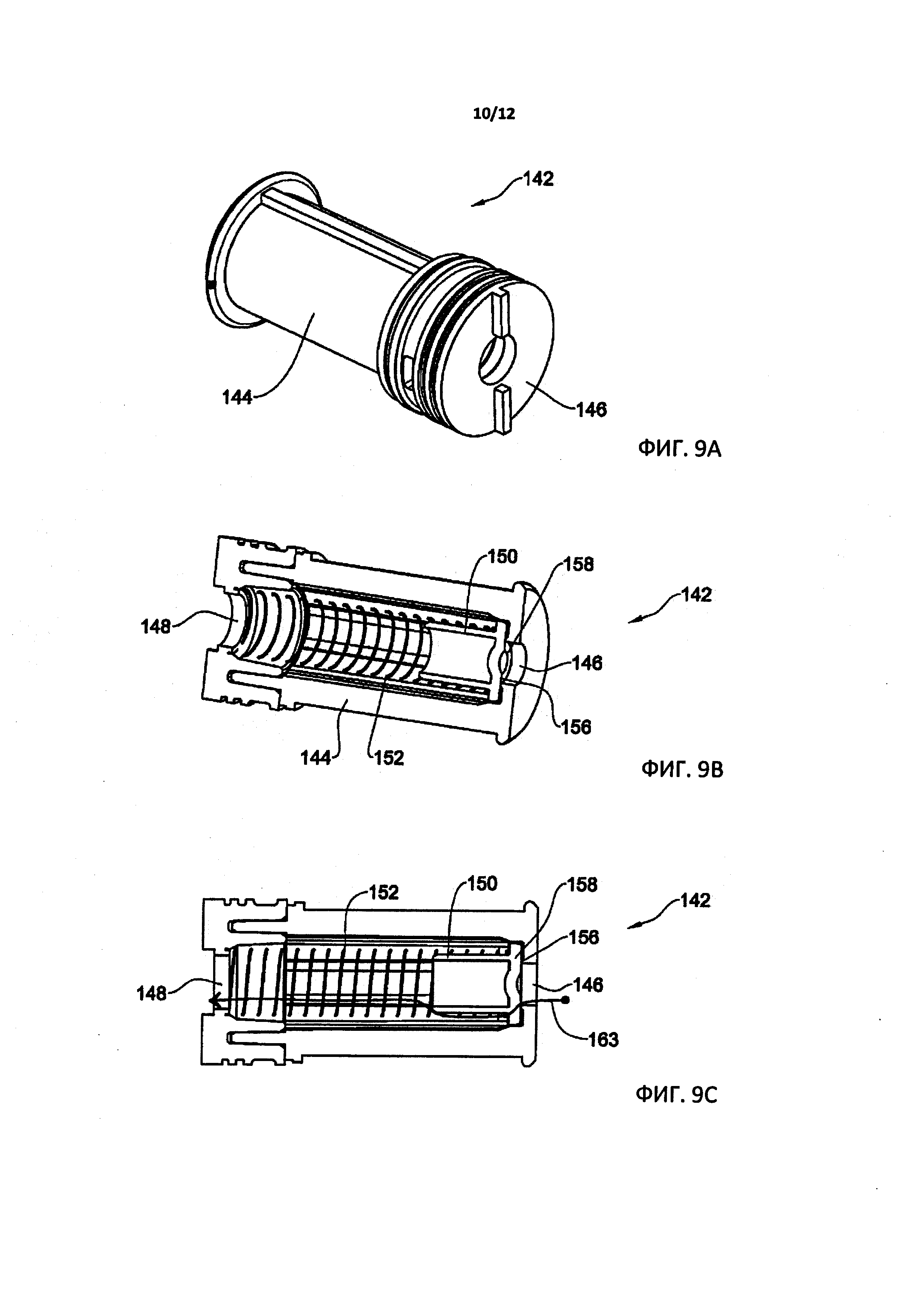

На фиг. 9A показано изометрическое изображение клапана удержания давления (КУД), изображенного на фиг. 2B;

На фиг. 9B показан изометрический вид в продольном сечении клапана КУД по фиг. 9A в его закрытом положении;

На фиг. 9C показан изометрический вид в продольном сечении по фиг. 9A в открытом положении;

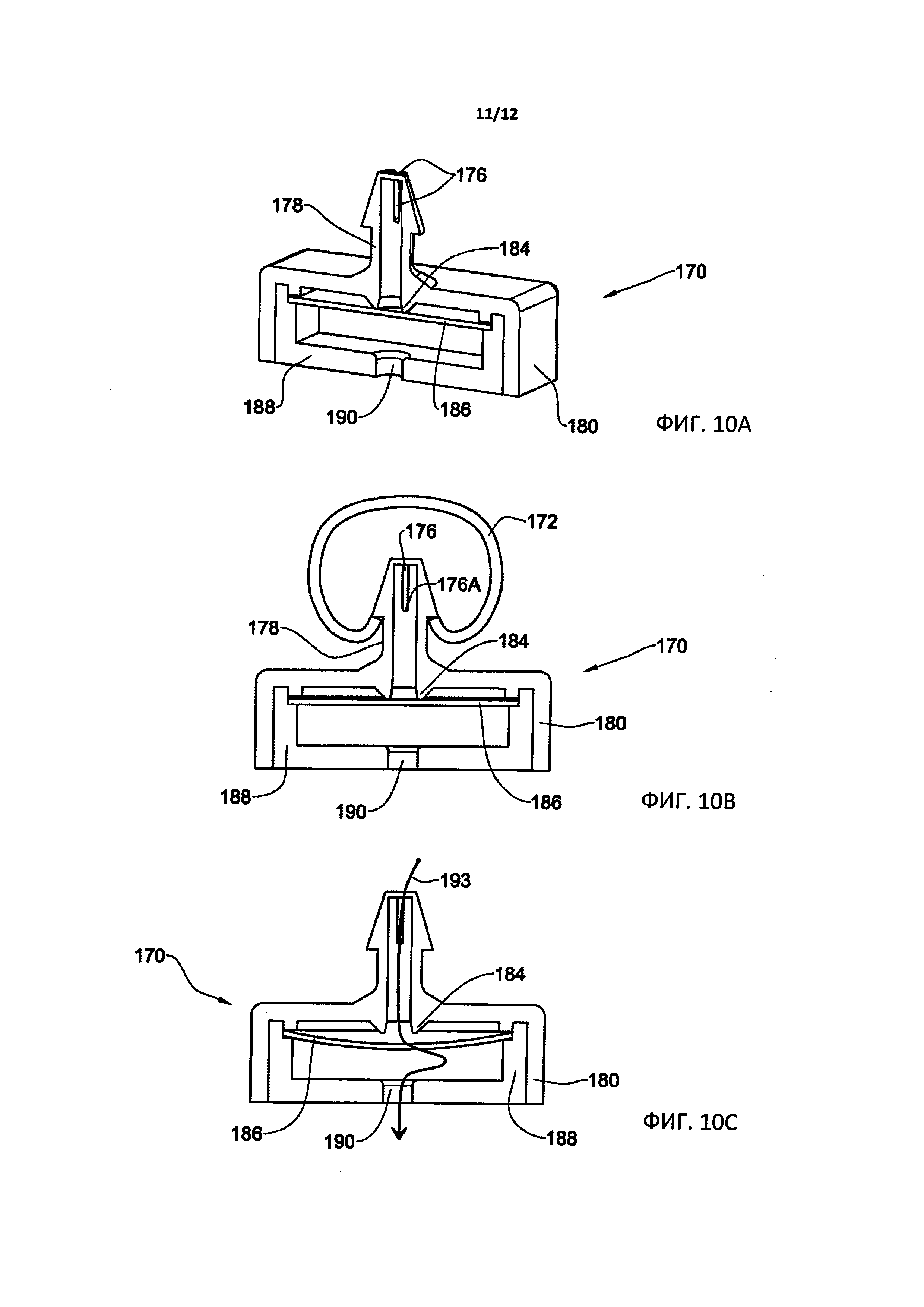

На фиг. 10A показан изометрический вид в продольном сечении сливного клапана (СК), изображенного на фиг. 2A и 2B, при этом клапан находится в герметично закрытом положении;

На фиг. 10B показано продольное сечение сливного клапана по фиг. 10A с частью сегмента топливной трубы;

На фиг. 10C показано продольное сечение клапана СК, выполненное вдоль линии X-X, изображенной на фиг. 2B, демонстрирующее путь движения потока текучей среды через СК в открытом положении;

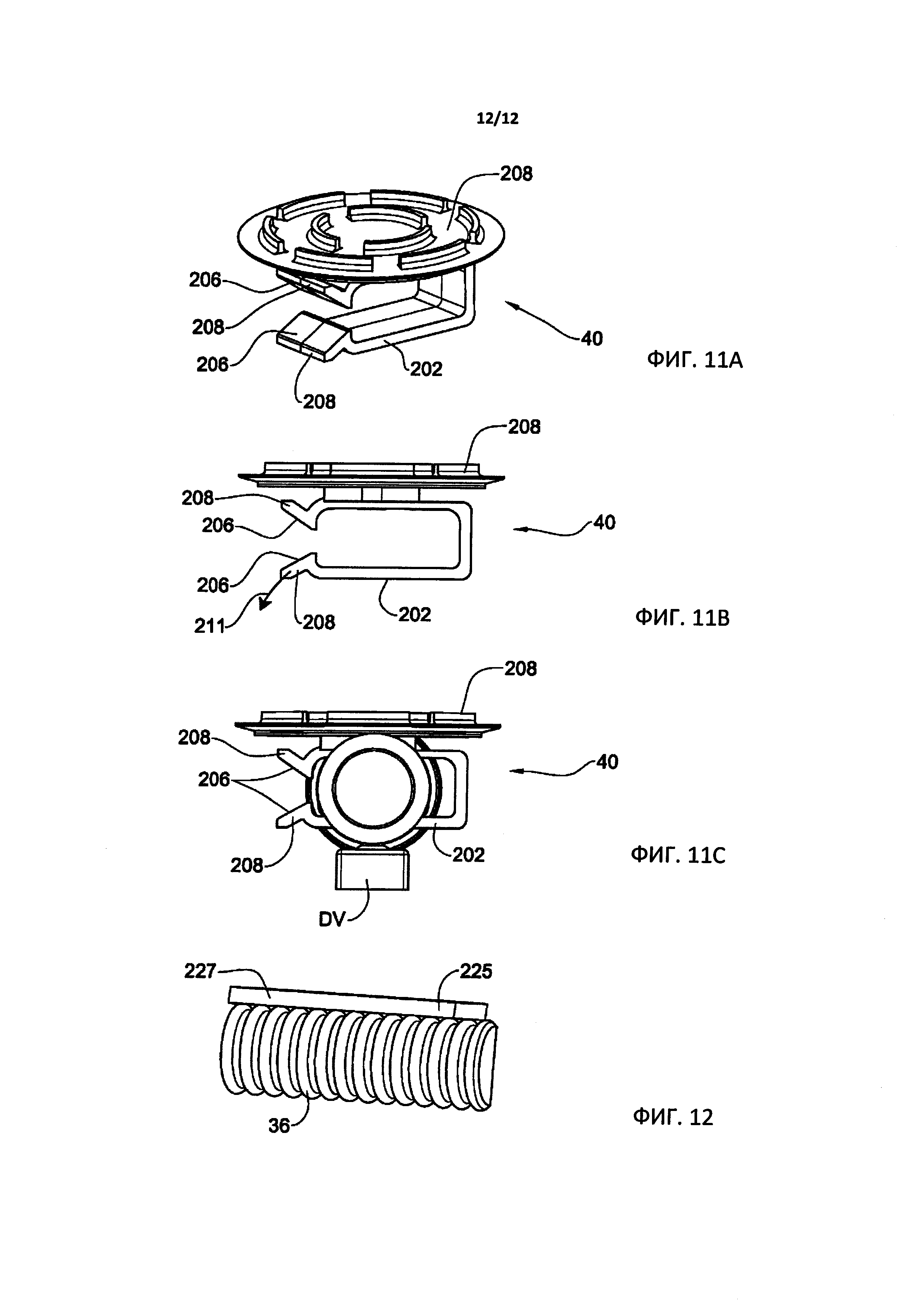

На фиг. 11A показано изометрическое изображение соединительного элемента, выполненного таким образом, чтобы присоединять сегмент паротопливной трубы к внутренней стенке топливного бака;

На фиг. 11B показан вид сбоку по фиг. 11A;

На фиг. 11C показан вид сбоку соединительного элемента, удерживающего сегмент паротопливной трубы; и

На фиг. 12 показана другая конфигурация для присоединения сегмента паротопливной трубы к внутренней стенке топливного бака.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Вначале рассмотрим фиг. 1 графических материалов, изображающую паротопливную систему, в общем обозначенную номером 20, для установки в так называемом плоском топливном баке, обладающем особой геометрической конструкцией, предназначенной для размещения в ограниченном пространстве в полу транспортного средства, как это осуществляют в настоящее время.

Как видно, паротопливная система 20 представляет собой так называемую низкопрофильную паротопливную систему, специально спроектированную таким образом, чтобы размещаться внутри плоских топливных баков, но, не ограничиваясь этим, и содержащую множество сегментов 22A-22F паротопливных труб с множеством регулирующих паротопливных компонентов, проходящих между, внутри или на конце каждого подобного сегмента паротопливной трубы, при этом по меньшей мере некоторые паротопливные компоненты расположены последовательно с сегментами паротопливных труб, как будет подробнее описано ниже, и в совокупности обладающие по существу низким профилем, т.е. коротким основанием.

Далее рассмотрим фиг. 2A и 2B, более подробно изображающие систему паротопливных труб, в общем обозначенную номером 30. Система 30 паротопливных труб содержит концевой соединитель, в общем обозначенный номером 32, установленный на концевом сегменте системы 30 паротопливных труб и выполненный таким образом, чтобы соединяться с соседней системой паротопливных труб (не изображена) или выходить из топливного бака, и выполнен таким образом, чтобы соединяться с паротопливным устройством для обработки пара (фильтром) и т.д. Кроме этого, концевой соединитель может быть оснащен запорным элементом. Дальнейшие подробности концевого соединителя 32 и его присоединения к соответствующему трубчатому сегменту описаны далее с дальнейшей ссылкой на фиг. 7A-7D.

Сегмент гибкой трубы, в общем обозначенный номером 36, проходит от соединителя 32, указанная гибкая часть 36 является гнущейся и выполнена таким образом, чтобы сохранять свою форму, так что после установки паротопливной системы 20 внутри бака гибкая часть может сгибаться, например для того, чтобы повторять форму счетчика топливного бака и одновременно сохранять свою кривизну после установки внутри бака. Согласно одному примеру гибкая часть может представлять собой часть гофрированной трубы, придающей гибкость сегменту паротопливной трубы с тем, чтобы иметь возможность следовать внутренней схеме топливного бака путем сгибания сегмента трубы согласно схеме. Гофрированная часть может быть выполнена таким образом, чтобы предоставлять сегменту гибкой трубы механическую прочность, так что при сгибании гибкой части, например, вдоль внутреннего счетчика топливного бака, гофрированная часть сохраняет свою форму.

Сплюснутый сегмент трубы, обозначенный номером 38, служит для крепления соединительного элемента 40, как будет подробнее описано далее со ссылкой на фиг. 11A-11C. Тем не менее, следует понимать, что сплюснутый сегмент 38 также служит для придания направления сегменту паротопливной трубы и, в частности, паротопливным элементам, прикрепленным к нему, (сливной клапан, гравитационный клапан и т.д.) с тем, чтобы обеспечить размещение клапанных узлов, зависящих от силы тяжести, в подходящем вертикальном положении (обычно для того, чтобы обеспечить возможность смещения их соответствующих поплавковых элементов в по существу вертикальном положении после установки внутри топливного бака транспортного средства).

Вдоль правой стороны сплюснутой части 38 расположен сегмент трубы, содержащий клапан удержания давления (КУД), интегрированный в него. КУД может быть введен в соответствующий сегмент трубы в ходе производственного процесса непрерывной экструзии. КУД подробнее описан далее со ссылкой на фиг. 9A-9C.

Ниже по потоку относительно указанного клапана удержания давления КУД расположен сливной клапан СК, расположенный, в отличие от других компонентов паротопливной системы, изображенных на фиг. 2A и 2B, не на одной прямой с сегментами трубы, но вместо этого представляет собой защелкивающийся клапанный узел, более подробно описанный далее, на фиг. 10A-11C.

Сегмент трубы, содержащий гравитационный клапан (ГПК), проходит после указанного сливного клапана, где ГПК может быть изготовлен в ходе процесса непрерывной экструзии. Сегмент трубы содержит отверстия 60 (показаны на фиг. 2B) и вентиляционные отверстия 112 для работы ГПК. Конкретные детали ГПК подробно описаны далее, со ссылкой на фиг. 3A–5C.

Как также видно на фиг. 2A и 2B правый конец 42 трубчатой паротопливной системы 30 содержит упрочняющий элемент 46, предназначенный для надежного крепления одного сегмента трубы к другому сегменту трубы, или вспомогательного паротопливного приспособления к паротопливному сегменту, наличие которых описано далее, со ссылкой на фиг. 6A и 6B. Например, при необходимости, система 30 паротопливных труб может оканчиваться герметичной концевой деталью, например, стопорным элементом 130, изображенным на фиг. 8 и выполненным таким образом, чтобы герметично перекрывать упрочняющий элемент 46.

Далее приведена ссылка на фиг. 3A-5C, где изображен сегмент трубы, содержащий гравитационный паротопливный клапан (ГПК), в общем обозначенный номером 50 и содержащий по существу трубчатый корпус (проходящий вместе с сегментами трубы системы 30 паротопливных труб, изображенной на фиг. 2A и 2B). Трубчатый корпус интегрирован внутри сегмента 52 трубы и содержит канал для текучей среды, проходящий между впускным отверстием и выпускным отверстием корпуса, и дополнительно содержит клапанный узел, содержащий впускное отверстие клапана и выпускное отверстие клапана. Выпускное отверстие клапана проходит в канал.

Согласно одному примеру, трубчатый корпус содержит стакан в сборе, в общем обозначенный номером 56, неподвижно расположенный внутри сегмента 52 трубы, и выполненный таким образом, что его нижняя часть содержит один или несколько впускных патрубков 53, расположенных соответственно местоположению отверстий 60, выполненных в нижней части сегмента 52 трубы (термин "нижняя часть" относится к положению при размещении системы внутри топливного бака посредством соответствующего размещения конструкции, в частности, соответствующего размещения сплюснутой поверхности 38 и соединительного элемента, используемого совместно с ней, для обеспечения правильной работы ГПК 50).

Стакан 56 в сборе вмещает поплавковый элемент 64, способный смещаться в осевом направлении внутри стакана 56 в сборе между нижним, открытым положением (фиг. 5C), и верхним, герметично закрытым положением, как показано на фиг. 3C, 3D и 5A, и как будет подробно описано далее. Стакан 56 в сборе дополнительно содержит базовый элемент 68, имеющий желобообразное поперечное сечение (хорошо видно на фиг. 3D) и содержащий центральный выступ 70, поддерживающий витую пружину 72, смещающую поплавковый элемент 64 в его верхнее положение, что будет подробно описано далее.

Стакан 56 в сборе дополнительно содержит пару боковых пластин 76, герметично расположенных внутри сегмента 52 трубы на соответствующих сторонах ГПК 50 с соединительным элементом 78, проходящим между боковыми пластинами 76 и расположенным на расстоянии от внутренней верхней поверхности 80 корпуса. По практическим причинам соединительный элемент 78 отлит в форме вместе с элементом 82B форме поддона, ограничивающего канал 86 для текучей среды, проходящий между боковыми пластинами 76, в частности, содержащий поток текучей среды, проходящий между впускным отверстием 90 канала и выпускным отверстием 92 канала, где указанный канал 86 для текучей среды по существу герметично закрыт от внутреннего пространства 88 клапанного узла, но при этом содержит выпускной патрубок 100 клапана, проходящий между пространством 88 и каналом 86 для текучей среды. Боковые пластины 76 находятся в герметичном контакте со внутренними стенками соответствующего сегмента 52 трубы, таким образом поток текучей среды, проходящий через систему труб, не поступает во внутреннее пространство клапана при его закрытом положении.

Соединительный элемент 78 согласно одному примеру изготовлен из свариваемого материала, такого как полиэтилен, так что он может быть приварен к внутренней стенке сегмента 52 трубы, таким образом, герметично закрывая внутреннее пространство 88 клапана от топлива, текущего по системе труб. Присоединение соединительного элемента 78 посредством сварки к стенке сегмента трубы может быть выполнено в ходе процесса экструзии системы труб.

Следует понимать, что канал 86 между впускным отверстием 90 канала и выпускным отверстием 92 канала может быть выполнен любым другим образом, позволяющим герметично закрывать поток текучей среды, проходящий по нему, от внутреннего пространства 88 клапанного узла.

Выпускной патрубок 100 клапана клапанного узла представляет собой удлиненное отверстие, правый конец 102 которого уже его левой стороны (как хорошо видно на фиг. 4D), при этом продольная ось указанной продольной щели проходит вдоль продольной оси ГПК 50, при этом нижняя уплотняющая поверхность седла 106 клапана наклонена относительно вертикальной оси ГПК 50.

Как также видно, внутреннее пространство 88 вентилируется посредством вентиляционных отверстий 112, совместно проходящих сквозь базовый элемент 68 и сегмент 52 трубы в верхней части пространства 88, но ниже канала 86 для текучей среды.

Для облегчения смещения поплавкового элемента 64 под действием выталкивающей силы в ходе отвода паров топлива из топливного бака (не изображен), когда отверстия 60 покрыты топливом, предоставлены вентиляционные отверстия 112. Вентиляционные отверстия 112 выполнены таким образом, чтобы вентилировать топливный бак и позволять парам топлива проходить из него в пространство 88 клапана.

Поплавковый элемент 64 состоит из базового элемента 116 и подвижного элемента 118, при этом последний служит в качестве останавливающего механизма мембранной полосы, как будет описано далее. Базовый элемент 116 содержит наклонную верхнюю поверхность 120, обладающую по существу таким же наклоном, что и седло 106 клапана для обеспечения эффективного герметичного контакта посредством эластичной мембранной полосы 124, при этом последняя присоединена посредством защелки 128 с помощью элемента 118 поверх базового элемента 116, но противоположный конец мембраны 124 содержит стопорный элемент 130, способный смещаться путем скольжения внутри углубления 132, выполненного в верхней поверхности базового элемента 116 и стопорная перемычка 134, выполненная таким образом, чтобы предотвращать смещение эластичной полосы 124 в ее максимально деформированном положении (фиг. 5B).

В данной конструкции эластичная полоса 124 способна деформироваться, переходя из по существу плоского положения при расположении поверх отклоняющейся поверхности 120 поплавкового элемента 64, как показано на фиг. 3A и 5A (полностью смещенное вверх, закрытое положение) в нижнее открытое положение по фиг. 5C, где в полностью деформированном положении по фиг. 5B мембрана 106 не отсоединяется от поплавкового элемента 116, но вместо этого смещается вниз вместе с поплавковым элементом, смещающимся вниз, как будет описано далее.

При эксплуатации, ГПК 50 не препятствует обычному движению текучей среды через канал 86 для текучей среды между первым и вторым концами, ограничивающими вместе с внутренней поверхностью сегмента трубы впускное отверстие 90 канала и впускное отверстие 92 канала, например между соседними сегментами труб и элементами для регулировки текучей среды, такими как соседние дополнительные ГПК и другие регулирующие паротопливные клапаны, где движение текучей среды происходит вдоль канала 86 для текучей среды, как показано стрелкой 140, при этом данное движение текучей среды происходит независимо от открытого или закрытого положения ГПК 50.

В случае повышения жидкости внутри топливного бака, пары топлива поступают через отверстия 60 и впускные патрубки во внутреннее пространство 88, что приводит к воздействию выталкивающих сил на поплавковый элемент 64, вместе со смещающим действием пружины 72, приводя к смещению вверх, в герметичный контакт, непроницаемый для текучей среды, эластичной полосы 124, прижимая ее к седлу 106 клапана, тем самым предотвращая движение текучей среды через выпускной патрубок 100 клапана, как изображено в закрытом положении на фиг. 3C, 3D и 5A.

Тем не менее, при отсутствии выталкивающих сил, воздействующих на поплавковый элемент 64, силы тяжести, воздействующие на поплавковый элемент 64, склонны смещать его от выпускного патрубка 100 клапана, противодействуя смещающей силе витой пружины 74 с тем, чтобы постепенно отсоединять эластичную мембранную полосу 124 из герметичного контакта с уплотнительным седлом 106 выпускного патрубка 100 клапана, как показано на фиг. 5B (в то время, как эластичная мембранная полоса 124 все еще сцеплена с гнездом выпускного отверстия, но при частичном смещении поплавкового элемента 64 вниз, при этом дальнейшее смещение поплавкового узла в сборе вниз подразумевает полное открытие выпускного патрубка (фиг. 5C), облегчая движение текучей среды из пространства 88, через выпускной патрубок 100 в канал 86 для текучей среды, как показано стрелками 152, при этом пары топлива могут свободно течь через выпускное отверстие 92 канала к паротопливному устройству обработки паров (не изображено).

В случае чрезмерного ускорения транспортного средства или чрезмерного утла наклона, или в случае опрокидывания транспортного средства, поплавковый элемент 64 вместе с действием смещающей витой пружины 72 склонны смещать уплотнение в сборе в закрытое положение, предотвращая вытекание жидкого топлива через выпускной патрубок 100 клапана.

Поплавковый элемент 64 может быть выполнен из твердого материала без внутреннего объема, например, полиоксиметилена. Таким образом, топливо внутри паротопливной системы не может поступать во внутренний объем поплавкового элемента, что может привести к поломке клапана. Следует понимать, что элемент 82B форме поддона и боковая пластина 76 с промежуточным соединительным элементом 78 могут составлять одно целое или могут быть интегрированы последовательно, в ходе процесса литья в форме, или, например, путем крепления друг к другу с помощью защелок. Тем не менее, согласно другому примеру, соединение элемента 82 в форме поддона и боковой пластины 76 осуществляют в ходе процесса связывания, например путем многослойного литья, такого, как литье со вставкой или двухкомпонентное литье.

Также следует понимать, что поплавковый элемент 64 может состоять из одного элемента, в отличие от изображенного примера, состоящего из базового элемента 116 и подвижного элемента 118, при этом последний также служит для остановки мембранной полосы 124, при этом мембранная полоса прикреплена к поплавковому элементу с помощью другой конфигурации.

Более того, в конкретном изображенном примере выпускной патрубок 100 клапана и, соответственно, седло 106 клапана проходят таким образом, что их продольная ось по существу параллельна продольной оси клапанного узла. Подобным образом, мембранная полоса 124 проходит в том же направлении. Тем не менее, согласно другому примеру (не изображен), выпускной патрубок 100 клапана проходит под углом 90°, т.е. перпендикулярно продольной оси клапанного узла, при этом седло 106 клапана и мембранная полоса 124 соответственно проходят в соответствующем направлении.

Следует также отметить, что боковые пластины 76 герметично присоединены внутри сегмента 52 трубы и с этой целью боковые пластины 76 содержат уплотнительные ребра 77 и, подобным образом, соединительный элемент 78 содержит продольные уплотнительные ребра 79, оснащенные соответствующими структурами 81 для герметичного контакта, выполненными во внутренней стенке трубы 52B ходе процесса экструзии.

Для обеспечения плавного смещения поплавкового элемента 64 вверх и вниз, в частности, для предотвращения захвата и торможения, вызванных неравномерным смещением, пара направляющих в форме вертикально направленных стержней 117 выступают вниз от элемента 82B форме поддона в соответствующие отверстия 119, проходящие сквозь поплавковый элемент 64, в частности, сквозь базовый элемент 116 и подвижный элемент 118. В данной конструкции стержни 117 проходят в относительной близости друг к другу (но не расположены на одной линии относительно продольной оси клапанного узла), тем самым облегчая плавный подъем и опускание поплавкового узла в сборе по существу без какого-либо зажатия. Направляющие наиболее вероятно проходят вблизи центральной оси поплавкового элемента.

В данной связи следует отметить, что для предотвращения искривления направляющих стержней 117 желательно, чтобы они были изготовлены из материала, по существу не подверженного разбуханию или искривлению формы при воздействии паров топлива, такого как 11A-12 (полиамид).

Согласно одному примеру, элемент 82B форме поддона ограничивает выпускной патрубок 100 клапана и содержит направляющие, проходящие от него во внутреннее пространство 88. Согласно данному примеру, элемент 82B форме поддона может быть изготовлен из полиамида.

Согласно одному примеру настоящего изобретения паротопливная система может представлять собой непрерывный трубопровод, состоящий из множества сегментов. Например, трубопровод может содержать по меньшей мере один гнущийся сегмент, выполненный таким образом, чтобы сохранять свою форму; по меньшей мере один сплюснутый сегмент для присоединения к нему крепежного и направляющего элемента; по меньшей мере один сегмент, выполненный таким образом, чтобы размещать внутри себя вспомогательное паротопливное приспособление; и выпускное отверстие для соединения с выходным отверстием топливного бака. Гнущийся сегмент может представлять собой спиралевидную гибкую часть. Сплюснутый сегмент выполнен таким образом, чтобы придавать паротопливной системе транспортного средства такое направление, чтобы вспомогательное паротопливное приспособление располагалось в подходящем вертикальном положении.

Непрерывный трубопровод может состоять из последовательности сегментов, каждый из которых предназначен для выполнения определенного действия, например, выпускной сегмент выполнен таким образом, чтобы соединяться с выходным отверстием топливного бака, за которым следует гнущийся сегмент, за которым следует сегмент, выполненный таким образом, чтобы удерживать ГПК, сплюснутый сегмент и концевой сегмент, содержащий стопорную стенку.

На фиг. 6A и 6B изображен процесс изготовления непрерывного трубопровода. Трубопровод может быть выполнен в виде повторяющейся последовательности сегментов, которая может быть разрезана в определенном месте вдоль своей длины с тем, чтобы позволить установку каждого сегмента внутри топливного бака. Непрерывный трубопровод выполнен таким образом, что за концевым сегментом следует выпускной сегмент, поэтому разрезание трубопровода между концевым сегментом и выпускным сегментом предоставляет две системы труб. Упрочняющий элемент может быть установлен между концевым сегментом и выпускным сегментом, таким образом предоставляя дополнительную прочность двум концам системы.

Как показано на фиг. 6A, сегмент 115 паротопливной трубы изготовлен путем экструзии, при этом указанный сегмент трубы обычно изготовлен из полиэтилена. В ходе процесса экструзии кольцевая вставка 114 может быть отлита в виде единого целого внутри экструдированного сегмента трубы, при этом указанная вставка 114 также изготовлена из полиэтилена и, тем не менее, герметично приварена к внутренней поверхности сегмента трубы. Вставка служит в качестве усиливающего элемента для удерживания внутри себя вспомогательного паротопливного приспособления, такого как концевой соединитель. Вставка 114 может содержать стопорную стенку 130, так что вставка может представлять собой конец паротопливной системы. Расположение вставки 114 внутри экструдированного сегмента 115 трубы зависит от места, в котором труба будет впоследствии разрезана, например, разделительной линии 115a (фиг. 6A), в результате чего образуются две концевые детали 120A и 120B (фиг. 6B), каждая из которых оснащена частью упрочняющего элемента 122A и 122B, соответственно. Разделительная линия 115a может находиться рядом со стопорной стенкой 130, таким образом, после разрезания вставки 114, одна из концевых деталей 120B или 120A будет содержать стопорную стенку и, таким образом, выполнять функцию конца

В изображенном примере правая сторона концевых деталей 120B содержит стопорную стенку 130 (хорошо видно на фиг. 8), служащую в качестве уплотнительной концевой детали для сегмента трубы, в то время как другая концевая деталь 120A служит в качестве первого сегмента паротопливной системы, который может представлять собой выпускной сегмент, выполненный таким образом, чтобы соединяться с выходным отверстием топливного бака или с другой паротопливной системой. Следует отметить, что сегмент трубы, изготовленный из полиэтилена, может разбухать или искривляться под воздействием паров топлива, проходящих сквозь него, поэтому предоставление усилительной вставки 114, также изготовленной из полиэтилена и приваренной внутри сегмента трубы, предотвращает подобное искривление сегмента паротопливной трубы.

Кроме этого, как видно на графических материалах, конец 132 упрочняющего элемента 122A составляет часть стенки, с которой могут входить в сцепление различные защелкивающиеся соединения, как описано далее в сочетании с фиг. 7A-7D, изображающими способ сцепления концевого соединителя 32 на конце сегмента трубы с помощью его эластичных защелкивающихся зубцов 134, выполненных таким образом, чтобы защелкиваться внутри упрочняющего элемента 122A, так что зубцы 134 входят в зацепление путем защелкивания и блокируются концом 132 упрочняющего элемента 122A. Уплотнительный элемент в форме кольцевой прокладки 140 может размещаться поверх кольцевой части концевого соединителя 32, выполненного таким образом, чтобы входить в герметичный контакт внутри упрочняющего концевого элемента 122A.

Следует понимать, что, несмотря на изображение определенной конфигурации концевого соединителя 32, другие формы также могут применяться. Например, вместо защелкивающегося соединителя могут применяться винтовые соединители, байонетные соединители и т.д.

На фиг. 9A, 9C показан клапан удержания давления КУД, в общем обозначенный номером 142, проходящий, как видно на фиг. 2A и 2B, на одинаковую длину внутри сегмента паротопливной трубы, последовательно с другими паротопливными компонентами.

Клапан 142 удержания давления выполнен в виде трубчатого корпуса 144, содержащего впускной патрубок 146 и выпускной патрубок 148, проходящие соосно с уплотнительным плунжерным элементом 150, расположенным с возможностью скольжения внутри корпуса и обычно смещенным в герметичный контакт с впускным патрубком с помощью витой пружины 152. Как видно на графических материалах, кольцевое уплотнительное седло 156 в форме кольцевого выступа окружает впускной патрубок 146, где передняя поверхность, а именно, уплотняющая поверхность 158 плунжера 150, выполнена таким образом, чтобы герметично прижиматься к указанному уплотнительному седлу 156.

В данной конструкции до тех пор, пока давление у впускного патрубка 146 не превышает давление у выпускного патрубка 148 вместе с силой, с которой действует на плунжер 150 витая пружина 152, клапан удержания давления остается в своем герметично закрытом положении, изображенном на фиг. 9 В. Тем не менее, при уменьшении давления у выпускного патрубка или при соответствующем повышении давления у впускного патрубка 146, плунжер 150 смещается из своего герметичного контакта с уплотнительным седлом 156 в положение, изображенное на фиг. 9C, облегчая движение текучей среды в направлении, указанном стрелкой 163. При достижении равновесия давления (принимая во внимание силу, с которой действует пружина 152 сжатия) плунжер 150 будет смещаться обратно в свое обычное закрытое положение, изображенное на фиг. 9 В.

На фиг. 10A-10C изображен пример защелкивающегося сливного клапана, в общем обозначенного номером 170 и выполненного таким образом, чтобы присоединяться с помощью защелок к сегменту 172 паротопливной трубы (фиг. 10B) посредством защелкивания. Сливной клапан 170 в данной конфигурации представляет собой однолинейный распределитель, содержащий впускные патрубки 176 для выпуска текучей среды, расположенные у стержня 178 в виде чертежной кнопки и выполненные таким образом, чтобы входить в зацепление с помощью защелкивания и фиксации в определенном месте сегмента трубы, обычной в нижней его части, и где впускной патрубок 176 выполнен таким образом, что по меньшей мере его нижняя часть 176A проходит по существу рядом с нижней частью соответствующего сегмента 172 паротопливной трубы.

Корпус 180 сливного клапана 170 содержит уплотнительное седло 184, обычно герметично закрытое эластичной уплотнительной мембраной 186, удерживаемой опорной вставкой 188. Выпускной патрубок 190 проходит через опору 188 и в данной конструкции сливной клапан 170 обычно находится в герметично закрытом положении (фиг. 10A и 10B), предотвращая любое движение текучей среды сквозь него. Тем не менее, при уменьшении давления внутри соответствующего сегмента 172 паротопливной трубы уплотнительная мембрана 186 деформируется и переходит в свое открытое положение (фиг. 10C) для облегчения движения жидкости сквозь нее, как показано стрелкой 193.

Тем не менее, следует понимать, что также возможны другие конфигурации сливных клапанов, например грибовидные клапаны и т.п.или клапан может быть выполнен таким образом, чтобы обеспечивать слив жидкости из сегмента 172 паротопливной трубы обратно в топливный бак.

На фиг. 11A-11C изображен соединительный элемент, в общем обозначенный номером 40 и выполненный таким образом, чтобы придавать направление и фиксировать систему паротопливных труб внутри топливного бака в определенных местах для того, чтобы предотвращать ее движение, а также придавать ей требуемое направление, необходимое для правильной работы, например, ГПК, как описано выше, в частности для обеспечения прохождения впускных патрубков в нижней точке и возможности смещения поплавкового элемента в по существу вертикальном направлении (вдоль вертикальной оси). Соединительный элемент 40 содержит открытую часть 202 каркаса, имеющую прямоугольную форму, при этом ее размер и форма позволяют плотно и надежно размещать сплюснутую часть 38 сегмента паротопливной трубы (см. фиг. 2A и 2B), таким образом предотвращая смещение сегмента трубы относительно соединительного элемента 40. Открытая часть 202 каркаса обладает некоторой эластичностью для облегчения введения сплюснутой части 38 в нее и содержит подходящие поверхности 206 скольжения для облегчения введения сегмента трубы в нее. Сварная часть 208 расположена на верхней части соединительного элемента 40 и выполнена таким образом, чтобы присоединяться посредством сварки к поверхности внутренней стенки топливного бака (не показана), как известно в данной области техники.

Следует понимать, что соединительный элемент 40 может содержать другие части, выполненные таким образом, чтобы придавать трубопроводу требуемое направление, необходимое для правильной работы, например, ГПК. Например, труба может содержать плоскую вертикальную часть (вместо горизонтальной плоской части, как показано на фиг. 2A), и соединительный элемент 40 может содержать часть 202 каркаса, обладающую соответствующим направлением.

Следует отметить, что паротопливную трубу можно извлечь из соединительного элемента путем деформирования соединительной части в направлении, указанном стрелкой 211 (фиг. 11B), противодействуя эластичности материала. При необходимости подходящий фиксирующий элемент, например лента, может быть установлен над поверхностями 206 скольжения для предотвращения их нежелательного смещения.

Следует также понимать, что сегмент 36 гофрированной паротопливной трубы может быть непосредственно прикреплен к части топливного бака, например с помощью промежуточной сварной крепежной пластины 225, как показано на фиг. 12, непосредственно путем теплового воздействия, так что крепежная пластина 225 присоединяется посредством сварки к одной поверхности части 36 гофрированной трубы, при этом ее верхняя поверхность 227 прикреплена к внутренней поверхности топливного бака, например, также посредством тепловой сварки.

Реферат

Группа изобретений относится к гравитационному паротопливному клапану, вариантам паротопливной системы и вариантам топливного бака. Клапан содержит корпус с впускным и выпускным патрубками клапана и поплавковый элемент. Корпус содержит канал для текучей среды и представляет собой трубчатый корпус с внутренним радиусом, вмещающий стакан, неподвижно размещенный внутри него и ограничивающий внутреннее пространство, с поплавковым элементом. Стакан содержит пару боковых пластин. Паротопливная система содержит сегменты паротопливных труб и гравитационный паротопливный клапан. Ограничивающий клапан гравитационного клапана содержит впускной и выпускной патрубки и поплавковый элемент. Другой вариант паротопливной системы содержит гнущийся сегмент, сплюснутый сегмент, первый сегмент и выпускное отверстие для соединения с выходным отверстием топливного бака. Бак содержит паротопливную систему транспортного средства, установленную внутри него и содержащую гнущийся сегмент, сплюснутый сегмент, первый сегмент и выпускное отверстие. По другому варианту бак содержит паротопливную систему транспортного средства, установленную внутри него и содержащую один или несколько сегментов паротопливных труб и гравитационный паротопливный клапан. Достигается снижение размеров паротопливной системы. 5 н. и 64 з.п. ф-лы, 32 ил.

Комментарии