Система привода транспортного средства - RU2533956C2

Код документа: RU2533956C2

Чертежи

Описание

Настоящее изобретение относится к системе привода транспортного средства, содержащей мотор для создания движущей силы для привода транспортного средства и гидравлическое соединительно-разъединительное устройство, установленное на линии силовой передачи между мотором и колесами для подключения движущей силы к трансмиссии или отключения от нее.

В транспортном средстве, описанном в документе JP-2006-258279-A, как показано на фиг.25, привод передних колес осуществляется с помощью главного приводного устройства, такого как двигатель (колеса и двигатель на чертеже не показаны), а привод задних колес 102 транспортного средства 100 осуществляется мотором 103, являющимся вспомогательным приводным устройством, с помощью механического привода 104.

Данный механический привод 104 содержит редукторный механизм 105, на который передается движущая сила от мотора 103, и дифференциал 106, который распределяет крутящий момент, получаемый от редукторного механизма 105, на левое и правое задние колеса 102, 102. Редукторный механизм 105 включает в себя редукторный блок, состоящий из первой шестерни 105a, установленной на выходном валу мотора 103, второй шестерни 105b, входящей в зацепление с первой шестерней 105a, и третьей шестерни 105c, входящей в зацепление с ведущей шестерней 106a дифференциала 106. Между второй шестерней 105b и третьей шестерней 105c установлена гидравлическая муфта 107. При включении гидравлической муфты 107 происходит сцепление второй шестерни 105b и третьей шестерни 105c, в результате чего крутящий момент от мотора 103 может передаваться на задние колеса 102 через механический привод 104. При выключении гидравлической муфты 107 происходит взаимное расцепление второй шестерни 105b и третьей шестерни 105c, в результате чего передача крутящего момента мотора 103 на задние колеса прекращается.

Однако в механическом приводе 104, описанном в документе JP-2006-258279-A, для передачи крутящего момента мотора 103 на задние колеса 102 гидравлическая муфта 107 должна обеспечивать высокую несущую способность по крутящему моменту, входя в сцепление сильно и жестко, чтобы обеспечить силовую передачу. Таким образом, например, когда температура жидкости низка, есть опасения, что будет иметь место задержка срабатывания.

Кроме того, когда мотор 103 работает на создание регенеративного торможения из состояния, в котором мотор 103 остановлен, в то время как транспортное средство продолжает движение, гидравлическую муфту 107 необходимо вводить в зацепление после включения регулятора частоты вращения, что также приводит к опасениям, что будет иметь место задержка срабатывания.

Настоящее изобретение создано с учетом описанных выше проблем, и его задачей является создание системы привода транспортного средства, обеспечивающей подавление задержки срабатывания при передаче крутящего момента от мотора к колесам.

Поставленная задача решена посредством пункта 1 формулы изобретения, раскрывающего систему привода транспортного средства (например, вариант осуществления 1 системы привода задних колес), содержащую:

мотор (например, моторы 2A, 2B, 2C в данном варианте осуществления), создающий движущую силу для привода транспортного средства;

регулятор мотора (электронный блок управления 45 в данном исполнении), осуществляющий управление мотором;

соединительно-разъединительное устройство (например, гидравлические тормоза 60A, 60B, 60 в данном варианте осуществления), установленное на трансмиссии между мотором и колесом (например, задними колесами Wr, LWr, RWr в данном варианте осуществления) и при включении или выключении соединяющее мотор с колесами или отсоединяющее их друг от друга, и

регулятор соединительно-разъединительного устройства (например, электронный блок управления ECU 45 в данном варианте осуществления), осуществляющий управление соединительно-разъединительным устройством;

система также включает в себя:

односторонний узел привода (например, одностороннюю муфту 50 в данном варианте осуществления), установленный параллельно соединительно-разъединительному устройству в трансмиссии между мотором и колесом и устроенный таким образом, что односторонний узел привода включается, когда передний крутящий момент от мотора прикладывается к колесу, и выключается, когда обратный крутящий момент от мотора прикладывается к колесу, в то время как односторонний узел привода выключается, когда передний крутящий момент от колеса прикладывается к мотору, и включается, когда обратный крутящий момент от колеса прикладывается к мотору,

в котором регулятор соединительно-разъединительного устройства производит включение соединительно-разъединительного устройства таким образом, чтобы соединить мотор и колесо, когда прямой крутящий момент от мотора прикладывается к колесу.

Предпочтительным является то, что регулятор соединительно-разъединительного устройства производит включение соединительно-разъединительного устройства таким образом, чтобы соединить мотор и колесо, когда прямой крутящий момент от колеса прикладывается к мотору.

Регулятор мотора переключает мотор на режим рекуперативного привода, когда прямой крутящий момент от колеса передается на мотор.

Предпочтительно, помимо переключения между соединенным и разъединенным состояниями, регулятор соединительно-разъединительного устройства может осуществлять регулирование силы прижатия соединительно-разъединительного устройства в прижатом состоянии,

причем регулятор мотора переключает мотор на режим рекуперативного привода или в неприводное состояние, когда прямой крутящий момент от колеса передается на мотор, и

при этом регулятор соединительно-разъединительного устройства регулирует силу прижатия соединительно-разъединительного устройства, когда мотор находится в неприводном состоянии, таким образом, чтобы она была меньше силы прижатия соединительно-разъединительного устройства, когда мотор работает в режиме рекуперативного привода.

Регулятор мотора переключает мотор на режим рекуперативного привода, когда прямой крутящий момент от колеса передается на мотор,

причем, помимо переключения между соединенным и разъединенным состояниями, регулятор соединительно-разъединительного устройства может осуществлять регулирование силы прижатия соединительно-разъединительного устройства в прижатом состоянии, и

при этом регулятор соединительно-разъединительного устройства осуществляет регулирование силы прижатия соединительно-разъединительного устройства при передаче прямого крутящего момента от мотора к колесу таким образом, чтобы она была меньше силы прижатия соединительно-разъединительного устройства при передаче прямого крутящего момента от колеса к мотору, а регулятор мотора переключает мотор на режим рекуперативного привода.

Предпочтительно, регулятор соединительно-разъединительного устройства производит включение соединительно-разъединительного устройства таким образом, чтобы привести мотор и колесо в соединенное состояние, когда обратный крутящий момент от мотора прикладывается к колесу.

Предпочтительно, помимо переключения между соединенным и разъединенным состояниями, регулятор соединительно-разъединительного устройства может осуществлять регулирование силы прижатия соединительно-разъединительного устройства в прижатом состоянии, и

при этом регулятор соединительно-разъединительного устройства осуществляет регулирование силы прижатия соединительно-разъединительного устройства при передаче прямого крутящего момента от мотора к колесу таким образом, чтобы она была меньше силы прижатия соединительно-разъединительного устройства при передаче обратного крутящего момента от мотора к колесу.

Соединительно-разъединительное устройство представляет собой гидравлическое соединительно-разъединительное устройство, включающее в себя масляную камеру (например, первую гидравлическую камеру S1, вторую гидравлическую камеру S2 в рассматриваемом варианте осуществления) для масла, подаваемого от гидравлического источника питания (например, электрического масляного насоса в рассматриваемом варианте осуществления), и

при этом регулятор соединительно-разъединительного устройства осуществляет регулирование силы прижатия соединительно-разъединительного устройства в прижатом состоянии путем изменения гидравлического давления в масляной камере посредством регулирования рабочего состояния гидравлического источника питания.

Для выполнения поставленной задачи предусмотрена система привода транспортного средства, содержащая:

мотор (например, моторы 2A, 2B в данном варианте осуществления), создающий движущую силу для привода транспортного средства;

регулятор мотора (электронный блок управления 45 в данном исполнении), осуществляющий управление мотором;

соединительно-разъединительное устройство (например, гидравлические тормоза 60A, 60B в данном варианте осуществления), установленное в трансмиссии между мотором и колесом и при включении или выключении соединяющее мотор с колесами или отсоединяющее их друг от друга, и

регулятор соединительно-разъединительного устройства (например, электронный блок управления ECU 45 в данном варианте осуществления), осуществляющий управление соединительно-разъединительным устройством;

система также включает в себя:

односторонний узел привода (например, одностороннюю муфту 50 в данном варианте осуществления), установленный параллельно соединительно-разъединительному устройству в трансмиссии между мотором и колесом и устроенный таким образом, что односторонний узел привода включается, когда передний крутящий момент от мотора прикладывается к колесу, и выключается, когда обратный крутящий момент от мотора прикладывается к колесу, в то время как односторонний узел привода выключается, когда передний крутящий момент от колеса прикладывается к мотору, и включается, когда обратный крутящий момент от колеса прикладывается к мотору,

в которой регулятор соединительно-разъединительного устройства производит включение соединительно-разъединительного устройства с целью приведения моторов и колес в соединенное состояние, когда прямой крутящий момент от колес передается к моторам, и производит выключение соединительно-разъединительного устройства, когда, при нахождении моторов и транспортного средства в соединенном состоянии, скорость транспортного средства достигает установленного значения или превышает его.

Согласно изобретению соединительно-разъединительное устройство представляет собой гидравлическое соединительно-разъединительное устройство, включающее в себя масляную камеру (например, первую гидравлическую камеру S1, вторую гидравлическую камеру S2 в рассматриваемом варианте осуществления) для масла, подаваемого от гидравлического источника питания (например, электрического масляного насоса в рассматриваемом варианте осуществления),

причем гидравлический источник питания также выполняет функцию подачи охлаждающего агента для охлаждения мотора, и

при этом предупреждается остановка работы гидравлического источника питания, когда регулятор соединительно-разъединительного устройства производит выключение соединительно-разъединительного устройства.

Трансмиссия (например, планетарные редукторы 12A, 12B в рассматриваемом варианте осуществления), изменяющая частоту вращения вала мотора и частоту вращения колеса, установлена в линии трансмиссии между мотором и колесом;

причем трансмиссия представляет собой эпициклическую передачу, состоящую из трех вращающихся элементов (например, солнечных шестерен 21A, 21B, планетарных шестерен 23A, 23B и кольцевых шестерен 24A, 24b в рассматриваемом варианте осуществления), и

при этом односторонний узел привода и соединительно-разъединительное устройство соединены с первым вращающимся элементом (например, кольцевыми шестернями 24A, 24B в рассматриваемом варианте осуществления), являющимся одним из трех вращающихся элементов трансмиссии.

Предпочтительным является то, что мотор соединен со вторым вращающимся элементом (например, солнечными шестернями 21A, 21B в рассматриваемом варианте осуществления), а колесо соединено с третьим вращающимся элементом из вышеупомянутых трех вращающихся элементов.

В эпициклической передаче первый вращающийся элемент представляет собой кольцевую шестерню, второй вращающийся элемент представляет собой солнечную шестерню, и третий вращающийся элемент выполняет функцию водила.

Мотор содержит первый и второй моторы, расположенные слева и справа в направлении по ширине транспортного средства,

при этом крутящий момент первого мотора (например, мотора 2A в рассматриваемом варианте осуществления) передается на левое колесо (например, заднее колесо LWr в рассматриваемом варианте осуществления), и

крутящий момент второго мотора (например, мотора 2B в рассматриваемом варианте осуществления) передается на правое колесо (например, заднее колесо RWr в рассматриваемом варианте осуществления), и

предпочтительно, мотор содержит первый и второй моторы, расположенные слева и справа в направлении по ширине транспортного средства,

причем трансмиссия включает в себя первую и вторую трансмиссии, расположенные слева и справа в направлении по ширине транспортного средства,

при этом крутящий момент первого мотора (например, мотора 2A в рассматриваемом варианте осуществления) передается на левое колесо (например, заднее колесо LWr в рассматриваемом варианте осуществления) по первой трансмиссии (например, по планетарному редуктору 12A в рассматриваемом варианте осуществления), и

крутящий момент второго мотора (например, мотора 2B в рассматриваемом варианте осуществления) передается на правое колесо (например, заднее колесо RWr в рассматриваемом варианте осуществления) по второй трансмиссии (например, по планетарному редуктору 12B в рассматриваемом варианте осуществления),

при этом первый мотор и первая трансмиссия расположены в указанном порядке от внешней стороны в направлении по ширине, и

второй мотор и вторая трансмиссия расположены в указанном порядке от внешней стороны в направлении по ширине.

Согласно изобретению односторонний узел привода и соединительно-разъединительное устройство соединены с первыми вращающимися элементами, являющимися первыми вращающимися элементами первой трансмиссии и второй трансмиссии.

Предпочтительно, первый вращающийся элемент первой трансмиссии и первый вращающийся элемент второй трансмиссии соединены друг с другом.

Односторонний узел привода, являющийся одинарным, предусмотрен для соединенных друг с другом первых вращающихся элементов первой трансмиссии и второй трансмиссии.

Одинарное соединительно-разъединительное устройство предусмотрено для соединенных друг с другом первых вращающихся элементов первой трансмиссии и второй трансмиссии.

Согласно п.1 формулы изобретения, поскольку односторонний узел привода установлен параллельно соединительно-разъединительному устройству, при передаче прямого крутящего момента от мотора на колесо включается односторонний узел привода, в результате чего предупреждается задержка срабатывания. Далее, становится возможным не только уменьшить силу прижатия соединительно-разъединительного устройства, но и сократить время прижатия.

Кроме того, принимая во внимание только передачу крутящего момента, при передаче прямого крутящего момента с мотора на колеса односторонний узел привода приводится во включенное состояние. Таким образом, передача крутящего момента осуществляется только односторонним узлом привода. Однако приводя мотор и колеса в соединенное состояние посредством одновременного включения соединительно-разъединительного устройства, можно избежать риска прерывания передачи крутящего момента вследствие выключения одностороннего узла привода, при котором передача прямого крутящего момента от моторов временно снижается.

Кроме того, при переключении мотора на режим рекуперативного привода (т.е. в состояние, при котором прямой крутящий момент с колес передается на мотор), становится не нужно регулировать частоту вращения мотора и скорость вращения колес, чтобы привести мотор и колеса в соединенное состояние.

Согласно п.2 формулы изобретения при передаче прямого крутящего момента от колес к мотору односторонний узел привода переключается в выключенное состояние (выводится из зацепления). Таким образом, передача крутящего момента только односторонним узлом привода становится невозможной. Однако все еще возможно обеспечить передачу крутящего момента посредством сохранения соединенного состояния мотора и колес за счет включения соединительно-разъединительного устройства, установленного параллельно одностороннему узлу привода.

Согласно п.3 формулы изобретения можно осуществлять рекуперацию энергии транспортного средства путем переключения мотора в режим рекуперативного привода после включения соединительно-разъединительного устройства, чтобы привести мотор и колеса в соединенное состояние.

Предпочтительно, прямой крутящий момент с колес передается на мотор, то есть когда односторонний узел привода находится в выключенном состоянии, в случае если мотор в данном состоянии переключается в режим рекуперативного привода, на мотор приходится большая нагрузка вследствие рекуперации. Таким образом, при включении соединительно-разъединительного устройства необходимо сильное прижатие для обеспечения соединения мотора с колесами. С другой стороны, при переключении мотора в отсоединенное состояние большая нагрузка не возникает, и, следовательно, нет необходимости в сильном прижатии элементов соединительно-разъединительного устройства. Таким образом, уменьшение силы прижатия соединительно-разъединительного устройства при переводе мотора в отсоединенное состояние по сравнению с силой прижатия соединительно-разъединительного устройства при переключении мотора в режим рекуперативного привода обеспечивает возможность снижения количества энергии, затрачиваемой на прижатие элементов соединительно-разъединительного устройства.

Предпочтительно, односторонний узел привода и соединительно-разъединительное устройство установлены параллельно. Таким образом, силу прижатия соединительно-разъединительного устройства при передаче прямого крутящего момента от мотора к колесам, то есть когда односторонний узел привода находится во включенном состоянии, можно сделать меньше силы прижатия соединительно-разъединительного устройства при передаче прямого крутящего момента от колес к мотору и переключении мотора регулятором в режим рекуперативного привода, то есть когда односторонний узел привода находится в выключенном состоянии, что дает возможность снижения энергии, затрачиваемой на прижатие элементов соединительно-разъединительного устройства.

При передаче обратного крутящего момента от мотора к колесам односторонний узел привода выключается, и передача крутящего момента только за счет одностороннего узла привода является невозможной. Однако все еще возможно обеспечить передачу крутящего момента посредством сохранения соединенного состояния мотора и колес за счет включения соединительно-разъединительного устройства, установленного параллельно одностороннему узлу привода, что обеспечивает возможность движения транспортного средства задним ходом.

Предпочтительно, односторонний узел привода и соединительно-разъединительное устройство установлены параллельно. Таким образом, силу прижатия соединительно-разъединительного устройства при передаче прямого крутящего момента от мотора к колесам, то есть когда односторонний узел привода находится во включенном состоянии, можно сделать меньше силы прижатия соединительно-разъединительного устройства при передаче обратного крутящего момента от мотора к колесам, то есть когда односторонний узел привода находится в выключенном состоянии, что дает возможность снижения энергии, затрачиваемой на прижатие элементов соединительно-разъединительного устройства.

Система с соединительно-разъединительным устройством дает возможность регулирования силы прижатия и площадей поверхности, к которым прикладывается данная сила прижатия, в соответствии с конфигурациями и конструкцией масляных каналов и масляных камер (тормозных масляных камер).

Поскольку односторонний узел привода установлен параллельно соединительно-разъединительному устройству, при передаче прямого крутящего момента от мотора на колеса включается односторонний узел привода, в результате чего предупреждается задержка срабатывания. Далее, становится возможным не только уменьшить силу прижатия соединительно-разъединительного устройства, но и сократить время прижатия.

Кроме того, включение соединительно-разъединительного устройства таким образом, что мотор и колеса приводятся в соединенное состояние при передаче прямого крутящего момента от колес к мотору, и выключение соединительно-разъединительного устройства, когда, при нахождении моторов и колес в соединенном состоянии, скорость транспортного средства достигает заданной величины или превышает ее, предупреждает возможность заброса оборотов мотора.

Конфигурация системы с соединительно-разъединительным устройством дает возможность регулирования силы прижатия или площади поверхности, к которой прикладывается данная сила прижатия, в соответствии с формой и конструкцией масляного канала или и масляной камеры (тормозной масляной камеры). Кроме того, поскольку гидравлический источник питания также начинает выполнять функцию подачи охлаждающего агента для охлаждения мотора, отдельный источник подачи охлаждающего агента не требуется. Далее, принятие конфигурации, в которой гидравлический источник питания не останавливает свою работу, когда регулятор соединительно-разъединительного устройства выключает соединительно-разъединительное устройство, дает возможность продолжения охлаждения мотора.

Выходные характеристики мотора и колес можно регулировать. Кроме того, применение эпициклической передачи обеспечивает возможность уменьшения габаритов трансмиссии. Далее, подсоединение одностороннего узла привода и соединительно-разъединительного устройства к одному из трех вращающихся элементов дает возможность параллельной работы одностороннего узла привода и соединительно-разъединительного устройства.

Соединение одностороннего узла привода и соединительно-разъединительного устройства с вращающимся элементом, с которым не соединены ни мотор, ни колеса, повышает степень свободы при компоновке одностороннего узла привода и соединительно-разъединительного устройства.

Соединение одностороннего узла привода и соединительно-разъединительного устройства с кольцевой шестерней, являющейся наиболее удаленным от центра периферийным элементом из трех вышеупомянутых элементов планетарной передачи и расположенной близко к корпусу трансмиссии, повышает степень свободы при размещении одностороннего узла привода и соединительно-разъединительного устройства.

Наличие одного мотора для левого и правого колес дает возможность повышения курсовой устойчивости и улучшения характеристик транспортного средства при выполнении поворотов путем независимого управления левым и правым колесами. Кроме того, при сравнении со случаем, когда левое и правое колеса приводятся с помощью одного мотора и дифференциала, повышается управляемость и нивелируются потери.

Мотор и трансмиссия расположены в указанном порядке от внешней стороны в направлении по ширине как на левой, так и на правой стороне транспортного средства, что дает возможность разместить левую и правую трансмиссии рядом друг с другом. Таким образом, это дает возможность не только разместить трансмиссии в общем корпусе, но и сделать общую систему смазки данных трансмиссий, что обеспечивает повышение их рабочих характеристик.

Предпочтительно, соединение одностороннего узла привода и соединительно-разъединительного устройства с одним из трех вращающихся элементов обеспечивает возможность параллельной работы одностороннего узла привода и соединительно-разъединительного устройства.

Соединения вместе одного из трех вращающихся элементов левой трансмиссии с одним из трех вращающихся элементов правой трансмиссии дает возможность использования управляющего элемента для совместного управления данными вращающимися элементами, что обеспечивает возможность снижения габаритов и уменьшения блока привода, а также сокращения количества используемых компонентов.

Использование лишь одного одностороннего узла привода для левой и правой трансмиссий дает возможность уменьшения габаритов и веса блока привода, а также сокращения количества используемых компонентов.

Использование лишь одного соединительно-разъединительного устройства для левой и правой трансмиссий дает возможность уменьшения габаритов и веса блока привода, а также сокращения количества используемых компонентов.

Изобретение поясняется чертежами, на которых представлено следующее:

фиг.1 - блок-схема, показывающая конфигурацию гибридного транспортного средства, демонстрирующую вариант осуществления транспортного средства, в котором может быть установлена система привода согласно настоящему изобретению;

фиг.2 - вертикальный вид в разрезе блока привода задних колес в первом варианте осуществления;

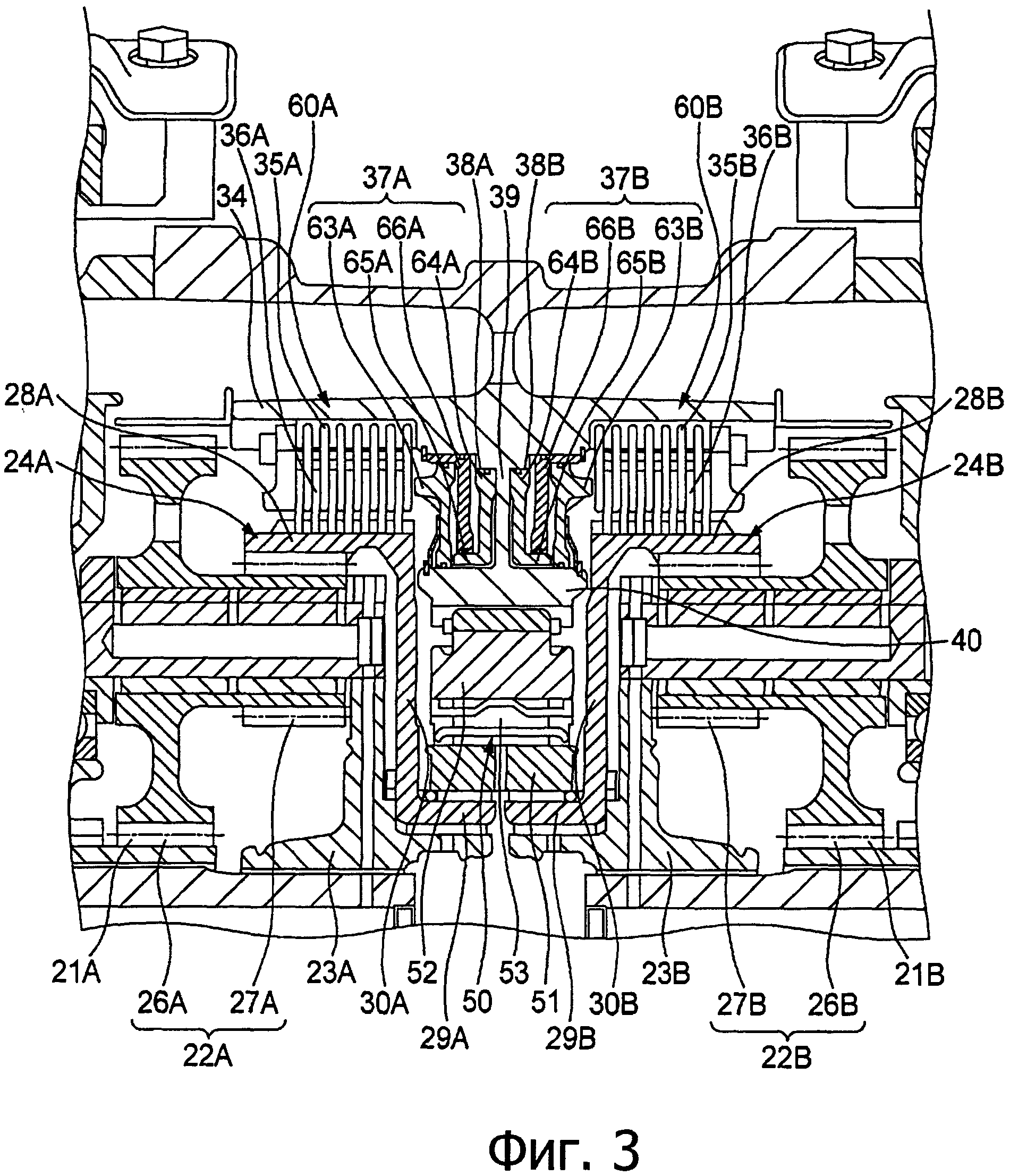

фиг.3 - частично увеличенное изображение блока привода задних колес, показанного на фиг.2;

фиг.4 - перспективное изображение, показывающее состояние, в котором блок привода задних колес установлен на раме;

фиг.5 - схема гидросистемы гидроблока управления, осуществляющего управление гидравлическими тормозами;

фиг.6(a) - пояснительная схема, иллюстрирующая состояние, при котором клапан переключения гидролинии масла низкого давления установлен в положение нагнетания в сторону низкого давления, и фиг.6(b) - пояснительная диаграмма, показывающая состояние, в котором клапан переключения гидролинии масла низкого давления установлен в положение нагнетания в сторону высокого давления;

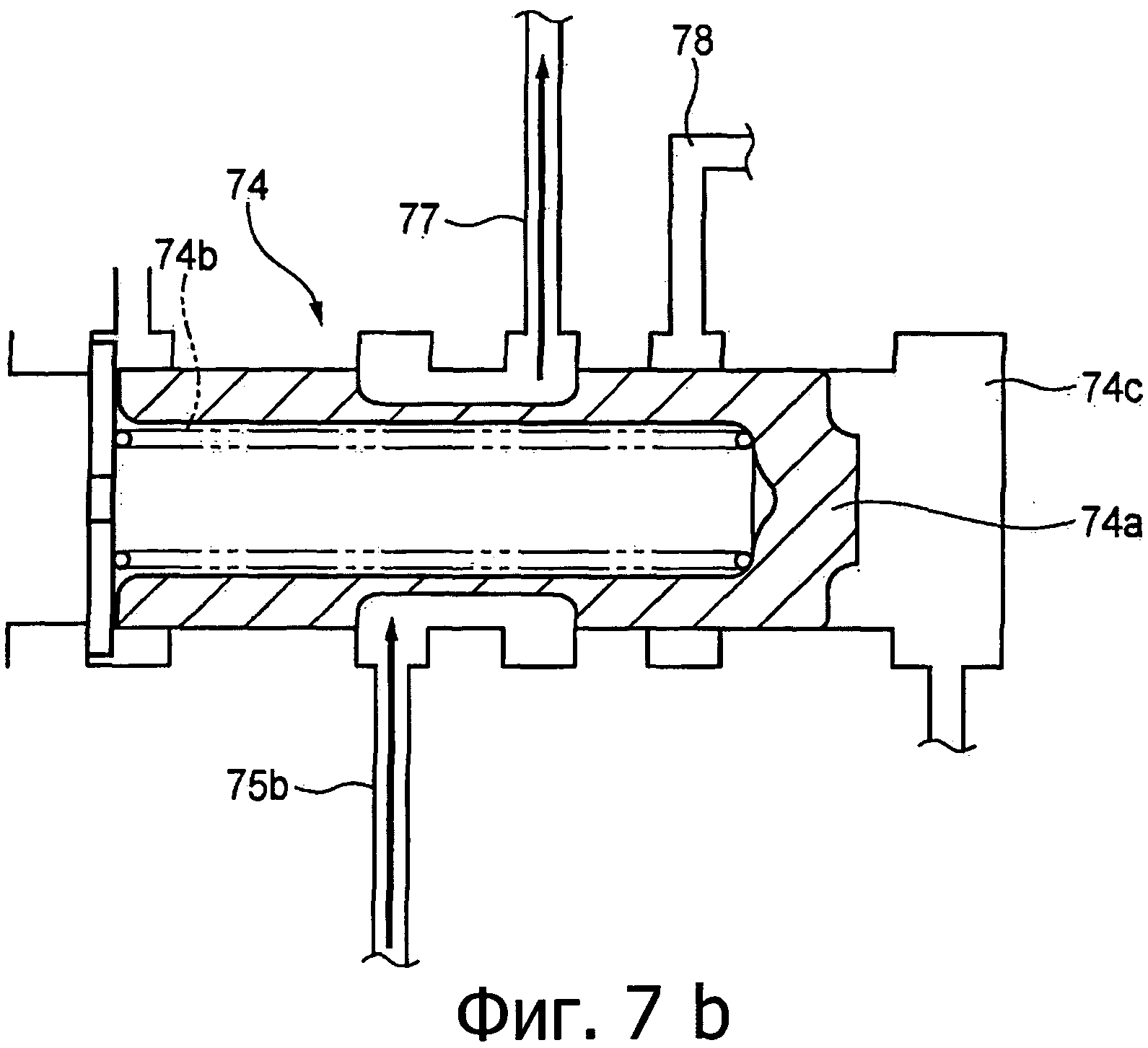

фиг.7(a) - пояснительная схема, иллюстрирующая состояние, при котором клапан переключения гидролинии тормоза установлен в положение закрытия клапана, и фиг.7(b) - пояснительная схема, показывающая состояние, в котором клапан переключения гидролинии тормоза установлен в положение открытия клапана;

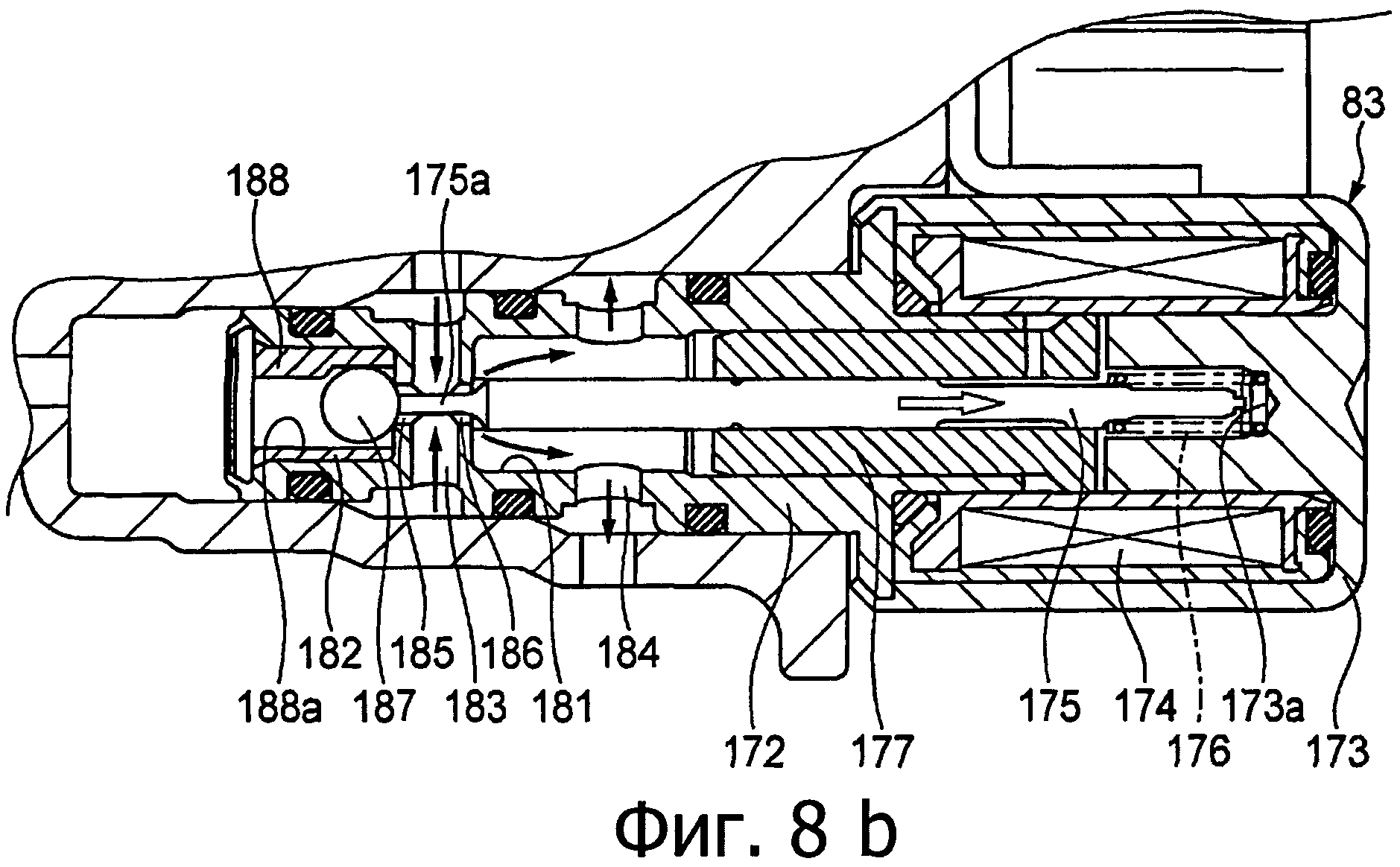

фиг.8(a) - пояснительная схема, показывающая состояние, в котором электромагнитный клапан выключен, и фиг.8(b) - пояснительная схема, иллюстрирующая состояние, при котором электромагнитный клапан включен;

фиг.9 - гидравлическая схема гидроблока управления при отпущенных гидравлических тормозах во время движения транспортного средства;

фиг.10 - гидравлическая схема гидроблока управления при слабом нажатии на гидравлические тормоза;

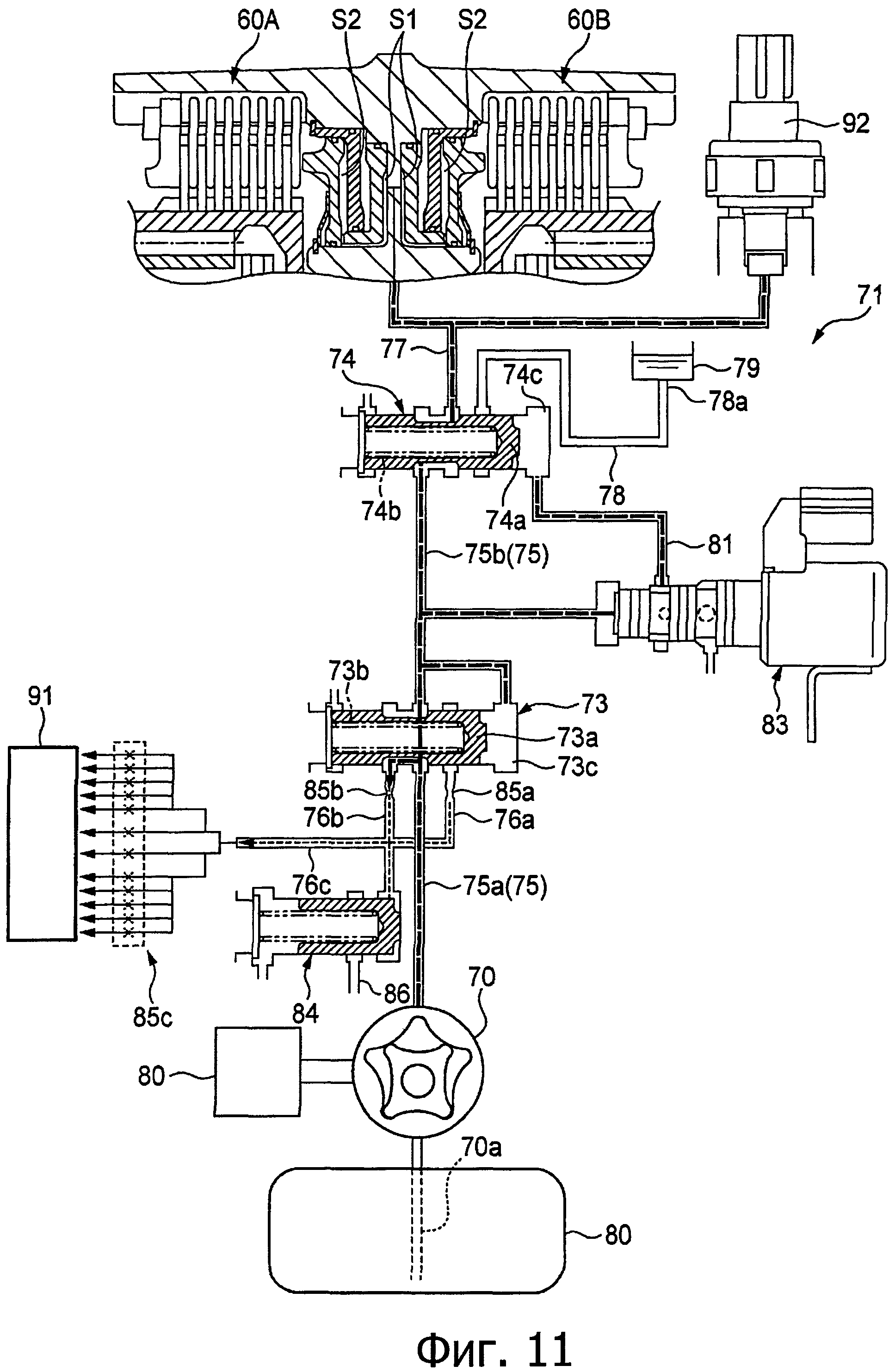

фиг.11 - гидравлическая схема гидроблока управления при нажатии на гидравлические тормоза;

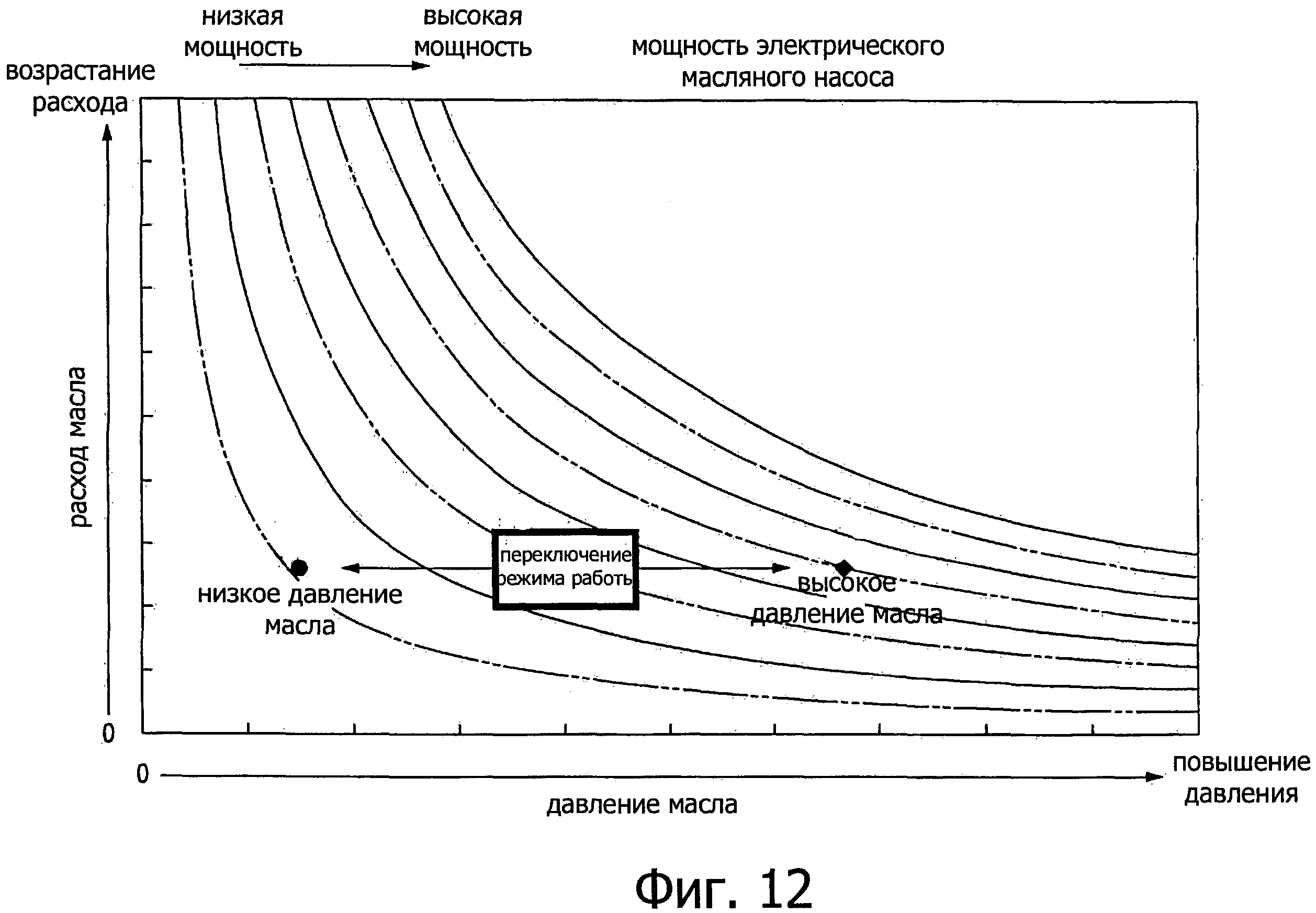

фиг.12 - график характеристик нагрузки электрического масляного насоса;

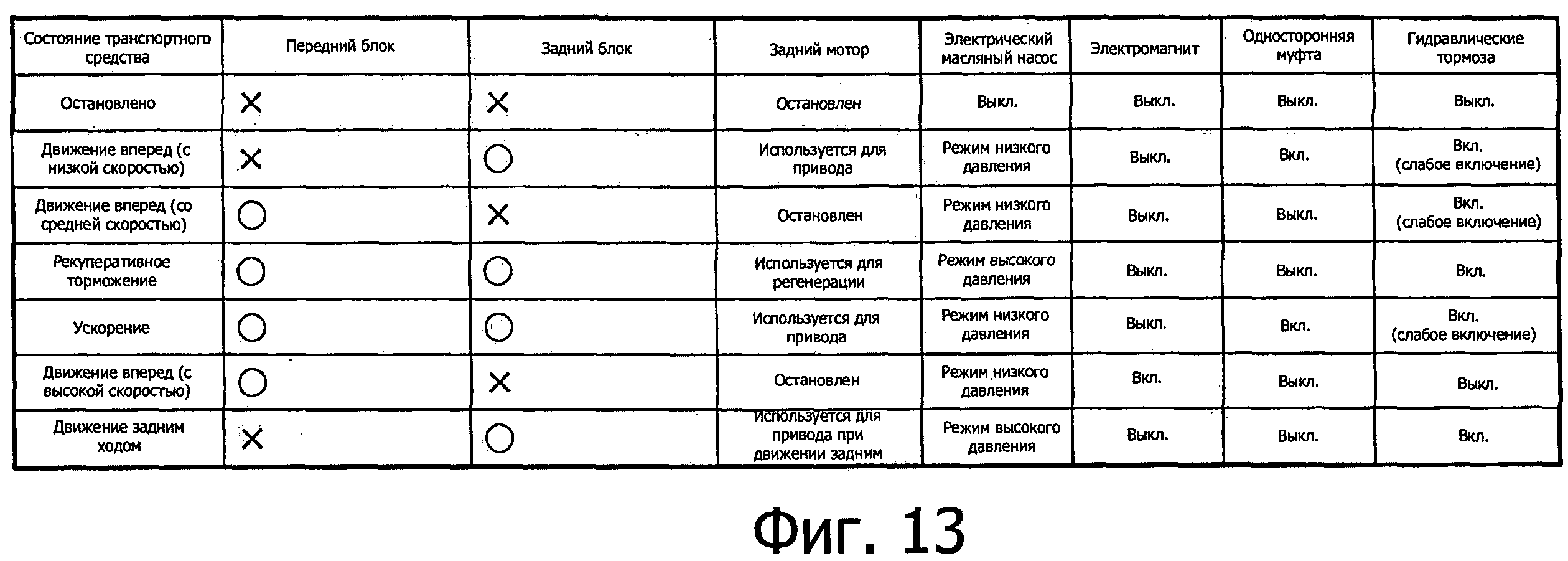

фиг.13 - таблица, показывающая соотношение между блоком привода передних колес и блоком привода задних колес для различных состояний транспортного средства, а также рабочие состояния моторов и гидросистемы;

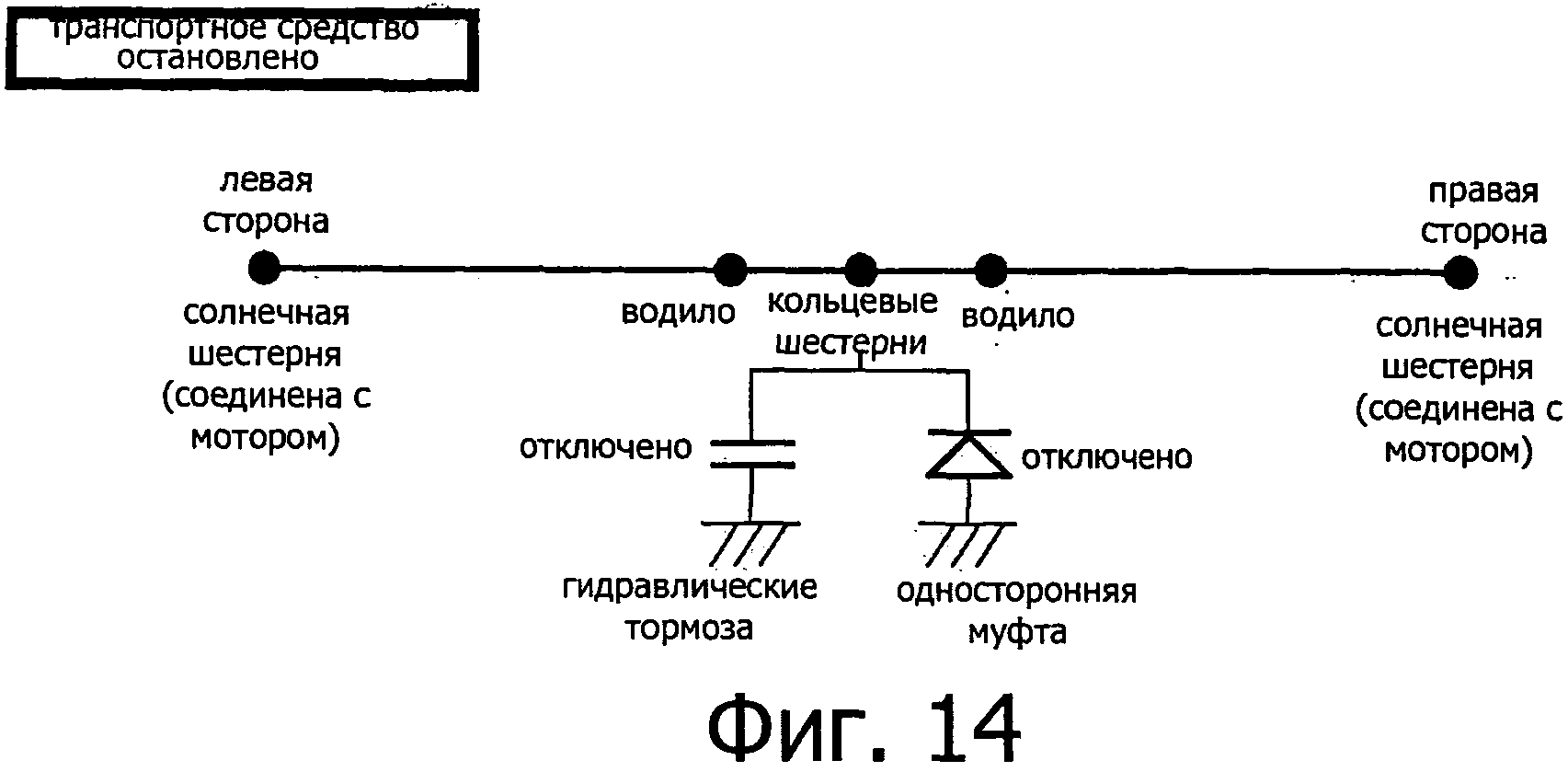

фиг.14 - коллинеарная диаграмма оборотов блока привода задних колес при останове транспортного средства;

фиг.15 - коллинеарная диаграмма оборотов блока привода задних колес при движении транспортного средства вперед с малой скоростью;

фиг.16 - коллинеарная диаграмма оборотов блока привода задних колес при движении транспортного средства вперед со средней скоростью;

фиг.17 - коллинеарная диаграмма оборотов блока привода задних колес при снижении скорости движения транспортного средства для рекуперации энергии торможения;

фиг.18 - коллинеарная диаграмма оборотов блока привода задних колес при движении транспортного средства вперед с высокой скоростью;

фиг.19 - коллинеарная диаграмма оборотов блока привода задних колес при движении транспортного средства обратным ходом;

фиг.20 - временная диаграмма при вождении транспортного средства;

фиг.21 - блок-схема процесса управления электрическим масляным насосом;

фиг.22 - вертикальный разрез блока привода задних колес для второго варианта осуществления изобретения;

фиг.23 - частично увеличенное изображение блока привода задних колес, показанного на фиг.22;

фиг.24 - блок-схема, показывающая схему конструкции транспортного средства с установленным на нем блоком привода задних колес согласно измененному варианту осуществления;

фиг.25 - блок-схема системы привода транспортного средства, описанной в документе JP-2006-258279-A.

Сначала рассмотрим первый вариант исполнения системы привода транспортного средства согласно настоящему изобретению со ссылками на фиг.1-4.

Система привода транспортного средства согласно настоящему изобретению предназначена для использования моторов в качестве приводных устройств для привода задних осей и используется в транспортном средстве с системой привода, показанной на фиг.1. В приведенном ниже описании изобретения будет рассмотрена система привода транспортного средства, используемая в качестве блока привода задних колес. Однако система привода транспортного средства согласно настоящему изобретению может использоваться и в качестве блока привода передних колес.

Транспортное средство 3, показанное на фиг.1, представляет собой гибридное транспортное средство с системой привода 6 (далее везде называемой "блоком привода передних колес"), в которой двигатель внутреннего сгорания 4 и мотор 5 соединены последовательно в передней части транспортного средства. Мощность от данного блока привода 6 передних колес передается на передние колеса Wf с помощью трансмиссии 7, в то время как мощность от системы привода 1 (далее везде называемой "блоком привода задних колес"), установленной в задней части транспортного средства отдельно от блока привода 6 передних колес, передается на задние колеса Wr (RWr, LWr). Мотор 5 блока привода 6 передних колес и моторы 2A, 2B блока привода 1 задних колес на стороне задних колес Wr подсоединены к аккумулятору 9 через силовой привод 8, таким образом, что электроснабжение от аккумулятора 9 и рекуперация электроэнергии в аккумулятор 9 осуществляются через силовой привод 8. Силовой привод 8 соединен с электронным блоком управления 45, который будет подробнее рассмотрен ниже.

На фиг.2 представлен общий вертикальный разрез блока привода 1 задних колес. На этом же чертеже позициями 10A, 10B обозначены левая и правая оси задних колес Wr транспортного средства, расположенные коаксиально по ширине транспортного средства. Корпус редуктора 11 блока привода 1 задних колес в целом имеет практически цилиндрическую форму. Моторы 2A, 2B привода полуосей и планетарные редукторы 12A, 12B, понижающие частоту вращения моторов 2A, 2B, расположены концентрично с осями 10A, 10B внутри корпуса редуктора 11. Мотор 2A и планетарный редуктор 12A управляют левым задним колесом LWr, а мотор 2B и планетарный редуктор 12B управляют правым задним колесом RWr. Мотор 2A и планетарный редуктор 12A и мотор 2B и планетарный редуктор 12B расположены симметрично по бокам по ширине транспортного средства в корпусе редуктора 11. Как показано на фиг.4, корпус редуктора 11 поддерживается опорными элементами 13a, 13b элемента рамы 13, являющегося частью рамы, которая, в свою очередь, является каркасом транспортного средства 3 и рамой, (не показано) блока привода 1 задних колес. Опорные элементы 13a, 13b расположены слева и справа относительно центра элемента рамы 13 в направлении по ширине транспортного средства. Следует отметить, что стрелки на фиг.4 указывают направления взаимного расположения элементов, когда блок привода 1 задних колес установлен на транспортном средстве.

Статоры 14A, 14B моторов 2A, 2B закреплены внутри левого и правого концевых элементов корпуса редуктора 11, а кольцевые роторы 15A, 15B установлены с возможностью вращения на внутренних кольцевых поверхностях статоров 14A, 14B. Цилиндрические валы 16А, 16Б, охватывающие внешние поверхности осей 10A, 10B, соединены с внутренними кольцевыми частями роторов 15A, 15B. Данные цилиндрические валы 16A, 16B установлены в торцевых стенках 17A, 17B и в промежуточных стенках 18A, 18B корпуса редуктора 11 с помощью подшипников 19A, 19B с целью обеспечения возможности их вращения относительно осей 10A, 10B и концентрично данным осям. Датчики положения 20A, 20B, подающие информацию по угловому положению роторов 15A, 15B в регулятор (не показан) для управления моторами 2A, 2B, расположены на наружных окружностях конечных частей цилиндрических валов 16A, 16B и на торцевых стенках 17A, 17B корпуса редуктора 11.

Планетарные редукторы 12A, 12B включают в себя солнечные шестерни 21A, 21B, множество планетарных шестерен 22A, 22B, находящихся в зацеплении с солнечными шестернями 21, водилы 23A, 23B планетарных передач, соединяющие планетарные шестерни 22A, 22B, и кольцевые шестерни 24A, 24B, входящие в зацепление с внешними кольцевыми сторонами планетарных шестерен 22A, 22B. Движущие силы от моторов 2A, 2B передаются на планетарные редукторы 12A, 12B от солнечных шестерен 21A, 21B, и замедленные движущие силы передаются от них через водилы 23A, 23B.

Солнечные шестерни 21A, 21B выполнены как единое целое с цилиндрическими валами 16A, 16B. Например, как показано на фиг.3, планетарные шестерни 22A, 22B являются двойными с первыми ведущими шестернями 26A, 26B большего диаметра, входящими в зацепление непосредственно с солнечными шестернями 21A, 21B, и вторыми ведущими шестернями 27A, 27B, диаметр которых меньше диаметра первых ведущих шестерен 26A, 26B; при этом первые ведущие шестерни 26A, 26B и вторые ведущие шестерни 27A, 27B выполнены как единое целое таким образом, что первые и вторые ведущие шестерни являются концентрическими и смещены в осевом направлении. Планетарные шестерни 22A, 22B соединены водилами 23A, 23B. Находящиеся внутри по оси конечные части водил 23A, 23B удлинены наружу в радиальном направлении и посажены на шлицах на осях 10A, 10B, в результате чего водилы 23A, 23B жестко соединены с осями 10A, 10B и вращаются вместе с ними. Водилы 23A, 23B также установлены в подшипниках 33A, 33B в промежуточных стенках 18A, 18B.

Промежуточные стенки 18A, 18B отделяют моторные отсеки, где установлены моторы 2A, 2B, от отсеков понижающих передач, в которых расположены планетарные редукторы 12A, 12B, и изогнуты таким образом, что осевое пространство между ними делится на радиально-внешнее и радиально-внутреннее. Таким образом, подшипники 33A, 33B, в которых установлены водилы 23A, 23B, размещены на радиально-внутренних сторонах промежуточных стенок 18A, 18B, т.е. на их сторонах, обращенных к планетарным редукторам 12A, 12B, а токосъемные кольца 41A, 41B статоров 14A, 14B находятся на радиально-внешних сторонах промежуточных стенок 18A, 18B, т.е. на их сторонах, обращенных к моторам 2A, 2B (см. фиг.2).

Кольцевые шестерни 24A, 24B включают в себя шестеренные элементы 28A, 28B, входящие в зацепление на внутренних кольцевых поверхностях со вторыми ведущими шестернями 27A, 27B меньшего диаметра, элементы малого диаметра 29A, 29B, диаметр которых меньше диаметра шестеренных элементов 28A, 28B и которые расположены напротив друг друга в промежуточном положении корпуса редуктора 11, и соединительные элементы 30A, 30B, соединяющие аксиально-внутренние конечные части элементов малого диаметра 29A, 29B в радиальном направлении. Для данного варианта осуществления максимальные радиусы кольцевых шестерен 24A, 24B выбираются меньше, чем максимальные расстояния первых ведущих шестерен 26A, 26B от центров осей 10A, 10B. Оба элемента малого диаметра 29A, 29B посажены на шлицах на внутренней обойме 51 односторонней муфты 50, которая будет описана ниже, и кольцевые шестерни 24A, 24B вращаются вместе с внутренней обоймой 51 односторонней муфты 50.

Также между корпусом редуктора 11 и кольцевыми шестернями 24A, 24B предусматривается цилиндрическое пространство. Далее, гидравлические тормоза 60A, 60B, выполняющие роль тормозных блоков для кольцевых шестерен 24A, 24B, устанавливаются в цилиндрическом пространстве таким образом, чтобы перекрывать первые ведущие шестерни 26A, 26B в радиальном направлении и перекрывать вторые ведущие шестерни 27A, 27B в осевом направлении. В гидравлических тормозах 60A, 60B имеется несколько неподвижных пластин 35A, 35B, посаженных на шлицах на внутренней кольцевой поверхности цилиндрического радиально-внешнего опорного элемента 34, доходящего в осевом направлении до радиально-внутренней стороны корпуса редуктора 11, и несколько вращающихся пластин 36A, 36B, посаженных на шлицах на внешних кольцевых поверхностях кольцевых шестерен 24A, 24B; данные неподвижные и вращающиеся пластины 35A, 35B, 36A, 36B установлены поочередно и соединяются друг с другом и отсоединяются друг от друга с помощью кольцевых поршней 37A, 37B. Кольцевые поршни 37A, 37B установлены с возможностью совершения возвратно-поступательного движения в кольцевых цилиндрических отсеках 38A, 38B, образованных между горизонтально-разделительной стенкой 39, проходящей радиально внутрь от промежуточного положения корпуса редуктора 11 и разделяющей по горизонтали внутреннюю полость корпуса редуктора 11 на левую и правую части, и радиально-внешним опорным элементом 34 и радиально-внутренним опорным элементом 40, соединенными друг с другом горизонтально-разделительной стенкой 39. Поршни 37A, 37B перемещаются вперед за счет подачи масла под высоким давлением в цилиндрические отсеки 38A, 38B, а перемещение назад поршней 37A, 37B производится при сливе масла из отсеков 38A, 38B. Следует отметить, что гидравлические тормоза 60A, 60B подсоединены к электрическому масляному насосу 70, установленному между опорными элементами 13a, 13b рамы 13, как показано на фиг.4.

Говоря более конкретно, в поршнях 37A, 37B предусмотрены первые стенки 63A, 63B и вторые стенки 64A, 64B, расположенные на определенном расстоянии друг от друга в осевом направлении. Данные поршневые стенки 63A, 63B, 64A, 64B соединены вместе цилиндрическими внутренними кольцевыми стенками 65A, 65B. Таким образом, между первыми поршневыми стенками 63A, 63B и вторыми поршневыми стенками 64A, 64B образуются открывающиеся радиально наружу кольцевые пространства, разделенные аксиально по горизонтали разделительными элементами 66A, 66B, прикрепленными к внутренним периферическим поверхностям внешних стенок цилиндрических отсеков 38A, 38B. Пространства между горизонтально-разделительной стенкой 39 корпуса редуктора 11 и вторыми поршневыми стенками 64A, 64B представляют собой первые гидравлические камеры S1, в которые непосредственно подается масло под высоким давлением (см. фиг.5), а пространства между разделительными элементами 66A, 66B и первыми поршневыми стенками 63A, 63B являются вторыми гидравлическими камерами S2, которые сообщаются с первыми гидравлическими камерами S1 c помощью отверстий, выполненных во внутренних кольцевых стенках 65A, 65B (см. фиг.5). Пространства между вторыми поршневыми стенками 64A, 64B и разделительными элементами 66A, 66B сообщаются с атмосферным давлением.

В данных гидравлических тормозах 60A, 60B масло в первые гидравлические камеры S1 и во вторые гидравлические камеры S2 подается по гидравлическому контуру 71, который будет описан ниже, в результате чего неподвижные пластины 35A, 35B и вращающиеся пластины 36A, 36B могут прижиматься друг к другу за счет давления масла, действующего на первые поршневые стенки 63A, 63B и на вторые поршневые стенки 64A, 64B. Таким образом, можно получить большую площадь поверхности, воспринимающей давление, с помощью первых и вторых поршневых стенок 63A, 63B, 64A, 64B, расположенных соответственно перед и за друг другом в осевом направлении. Следовательно, можно получить большое прижимающее усилие, воздействующее на неподвижные пластины 35A, 35B и вращающиеся пластины 36A, 36B, без увеличения радиальной площади поверхности поршней 37A, 37B.

В случае гидравлических тормозов 60A, 60B неподвижные пластины 35A, 35B установлены на радиально-внешнем опорном элементе 34, отходящем от корпуса редуктора 11, в то время как вращающиеся пластины 36A, 36B опираются на кольцевые шестерни 24A, 24B. Следовательно, когда неподвижные и вращающиеся пластины 35A, 35B, 36A, 36B прижимаются друг к другу поршнями 37A, 37B, возникает сила торможения, приложенная к кольцевым шестерням 24A, 24B, стремящаяся остановить их вращение за счет сцепления силами трения пластин 35A, 35B и 36A, 36B. Затем, когда сцепление пластин под воздействием поршней 37A, 37B ослабевает, кольцевые шестерни 24A, 24B снова могут свободно вращаться.

Между соединительными элементами 30A, 30B кольцевых шестерен 24A, 24B, расположенных напротив друг друга в осевом направлении, имеется пространство, в котором размещена односторонняя муфта 50, передающая усилие, воздействующее лишь в одном направлении на кольцевые шестерни 24A, 24B, и отключающая усилие, действующее в противоположном направлении. В односторонней муфте 50 между внутренней обоймой 51 и внешней обоймой 52 имеется ряд эксцентриковых роликов 53, а внутренняя обойма 51 посажена на шлицах на элементах малого диаметра 29A, 29B кольцевых шестерен 24A, 24B, чтобы она могла вращаться совместно с ними. Внешняя обойма 52 установлена на радиально-внутреннем опорном элементе 40, который не дает ей вращаться. Односторонняя муфта 50 вводится в зацепление при движении транспортного средства 3 вперед за счет мощности моторов 2A, 2B, таким образом, чтобы зафиксировать вращение кольцевых шестерен 24A, 24B. Выражаясь более конкретно, односторонняя муфта 50 включается, когда крутящий момент в направлении вперед (направление вращения при движении вперед транспортного средства 3) от моторов 2A, 2B передается на колеса Wr, и выключается, когда на колеса Wr передается обратный крутящий момент от моторов 2A, 2B. Односторонняя муфта 50 выключается, когда прямой крутящий момент от колес поступает на моторы 2A, 2B, и включается, когда обратный крутящий момент от колес Wr передается на моторы 2A, 2B.

Таким образом, в блоке привода 1 задних колес в данном варианте осуществления в трансмиссии между моторами 2A, 2B и колесами Wr установлены одновременно односторонняя муфта 50 и гидравлические тормоза 60A, 60B.

Далее, обращаясь к фиг.5-8, мы рассмотрим гидравлический контур, являющийся основой гидроблока управления блока привода 1 задних колес.

С помощью гидравлического контура 71 масло из масляного поддона 80 (первой части маслосборника) по впускному каналу 70а поступает в электрический масляный насос 70, который подает его в первые гидравлические камеры S1 гидравлических тормозов 60A, 60B через клапан 73 переключения канала низкого давления и распределительный клапан 74 гидролинии тормозов, а также может подавать масло в смазочно-охлаждающее устройство 91 моторов 2A, 2B и в планетарные редукторы 12A, 12B через клапан 73 переключения гидролинии масла низкого давления. Электрический масляный насос 70 может работать, по меньшей мере, в двух режимах (в режиме высокого давления и в режиме низкого давления); он приводится в действие мотором 90, представляющим собой позиционно-бессенсорный и бесщеточный электродвигатель постоянного тока, управляемый пропорционально-интегрально-дифференциальным (ПИД) регулятором. Позицией 92 обозначен датчик давления для измерения давления масла в тормозной гидролинии 77. Датчик температуры (не показан) также установлен в гидравлическом контуре 71.

Клапан 73 переключения канала низкого давления соединен с первым каналом 75a канала 75, расположенным со стороны электрического масляного насоса 70, вторым каналом 75b канала 75, расположенным со стороны распределительного клапана 74 гидролинии тормозов, первым каналом низкого давления 76a, сообщающимся со смазочно-охлаждающим устройством 91, и вторым каналом низкого давления 76b, сообщающимся со смазочно-охлаждающим устройством 91. Клапан 73 переключения канала низкого давления содержит золотник 73a, обеспечивающий нормальное соединение первого канала 75a со вторым каналом 75b и избирательное соединение канала 75 с первым каналом низкого давления 76a или со вторым каналом низкого давления 76b, пружину 73b, смещающую золотник 73a в направлении вправо на фиг.5 в положение, при котором канал 75 и первый канал низкого давления 76a сообщаются друг с другом, и масляную камеру 73c, давление масла в которой (т.е. давление масла в канале 75) стремится сдвинуть золотник 73a в направлении влево на фиг.5 в положение, в котором канал 75 и второй канал низкого давления 76b сообщаются друг с другом. Следовательно, пружина 73b смещает золотник 73a в направлении вправо на фиг.5 в положение, в котором канал 75 и первый канал низкого давления 76a сообщаются друг с другом, а давление масла в канале 75, подводимое в масляную камеру 73c с правой стороны клапана 73 переключения канала низкого давления, смещает золотник 73с в направлении влево, как показано на фиг.5, в положение, в котором канал 75 и второй канал низкого давления 76b соединяются друг с другом.

Жесткость пружины 73b выбирают таким образом, что при наличии давления масла в канале 75, поступающем в масляную камеру 73, когда электрический масляный насос 70 работает в режиме низкого давления, что будет подробнее описано ниже, как показано на фиг.6(a), золотник 73а остается неподвижным, и канал 75 отсоединен от второго канала низкого давления 76b и сообщается с первым каналом низкого давления 76a (в дальнейшем, положение золотника 73a, показанное на фиг.6(a), называется "положением низкого давления"). Под действием давления масла в канале 75, входящем в масляную камеру 73c, при работе электрического масляного насоса 70 в режиме низкого давления, что будет описано ниже, как показано на фиг.6(b), золотник 73a смещается, и канал 75 отсоединяется от первого канала низкого давления 76a и соединяется со вторым каналом низкого давления 76b (в дальнейшем, положение золотника 73a, показанное на фиг.6(b), называется "положением высокого давления").

Распределительный клапан 74 гидролинии тормозов соединен со вторым каналом 75b, являющимся частью канала 75, с тормозным масляным каналом 77, соединенным с гидравлическими тормозами 60A, 60B, и с частью 79 маслосборника (второй частью маслосборника) высокорасположенным сливом 78. Распределительный клапан 74 гидролинии тормозов содержит золотник 74a, который соединяет второй канал 75b с тормозным масляным каналом 77 и отсоединяет их друг от друга, пружину 74b, смещающую золотник 74a вправо, как показано на фиг.5, в положение, в котором соединение второго канала 75b с тормозным масляным каналом 77 прерывается, и масляную камеру 74c, содержащую масло, давление которого в канале 75 смещает золотник 74a влево, как показано на фиг.5, в положение, в котором второй канал 75b и тормозной масляный канал 77 сообщаются друг с другом. Таким образом, пружина 74b смещает золотник 74a вправо, как показано на фиг.5, в положение, в котором прерывается сообщение между вторым каналом 75b и тормозным масляным каналом 77, а давление масла в канале 75, входящем в масляную камеру 74c, может смещать золотник 74a влево, как показано на фиг.5, в положение, в котором устанавливается сообщение между вторым каналом 75b и тормозным масляным каналом 77.

Жесткость пружины 74b выбирают таким образом, что золотник 74a смещается из показанного на фиг.7(a) положения закрытия клапана в показанное на фиг.7(b) положение открытия клапана под действием давления масла в канале 75, входящем в масляную камеру 74c, когда электрический насос 70 работает в режиме низкого давления и в режиме высокого давления, так что тормозной масляный канал 77 отсоединяется от высокорасположенного слива 78 и соединяется со вторым каналом 75b. А именно, давление масла в канале 75, входящем в масляную камеру 74c, превышает усилие пружины 74b, когда электрический масляный насос 70 работает в режиме низкого или высокого давления, в результате чего тормозной масляный канал 77 отсоединяется от высокорасположенного слива 78 и соединяется со вторым каналом 75b.

Когда второй канал 75b отсоединен от тормозного масляного канала 77, гидравлические тормоза сообщаются с частью 79 маслосборника тормозным масляным каналом 77 и высокорасположенным сливом 78. Часть 79 маслосборника расположена по вертикали выше масляного поддона 80. Более предпочтительно, часть 79 маслосборника размещена так, что наивысшая по вертикали точка части 79 маслосборника становится вертикально выше, чем средняя точка между вертикально самыми высокими элементами и вертикально самыми низкими элементами первых гидравлических камер S1 гидравлических тормозов 60A, 60B. Следовательно, когда распределительный клапан 74 гидролинии тормозов закрывается, масло, находящееся в первых гидравлических камерах S1 гидравлических тормозов 60A, 60B, не сливается непосредственно в масляный поддон 80, а сливается в часть 79 маслосборника для хранения. Следует отметить, что избыточное масло, вытекающее из части 79 маслосборника, сливается в масляный поддон 80. Конечный элемент 78a высокорасположенного слива 78 соединен с нижней поверхностью (дном) части 79 маслосборника.

Кольцевая камера 74c распределительного клапана 74 гидролинии тормозов может соединяться со вторым каналом 75b, являющимся частью канала 75, с помощью управляющего канала 81 и электромагнитного клапана 83. Электромагнитный клапан 83 представляет собой электромагнитный трехходовой клапан, управляемый электронным блоком управления 45, и когда электронный блок управления 45 выключает электромагнит 174 (см. фиг.8) электромагнитного клапана 83, второй канал 75b соединяется с управляющим каналом 81, в результате чего давление масла из канала 75 поступает в масляную камеру 74c.

Как показано на фиг.8, электромагнитный клапан 83 содержит трехходовой золотник 172, расположенный в корпусе 173 электромагнит 174, к которому подводится электропитание с помощью кабеля (не показан) для его возбуждения, соленоидный вентильный элемент 175, на который поступает возбуждающая сила от электромагнита 174 для смещения данного элемента вправо, пружину 176 электромагнита, установленную в углубленной пружинной полости 173a, выполненной в центре корпуса 173, предназначенную для смещения соленоидного вентильного элемента 175 влево, и направляющий элемент 177, установленный внутри трехходового золотника 172 и служащий для направления соленоидного вентильного элемента 175 с целью обеспечения его скользящего возвратно-поступательного движения.

Трехходовой золотник 172 представляет собой цилиндрический элемент с дном и правой цилиндрической полостью 181, выполненной по центральной оси от правого края практически до середины, левой цилиндрической полостью 182, выполненной аналогично, по центральной оси, от левого края до правой цилиндрической полости 181, первым радиальным отверстием 183, выполненным между правой цилиндрической полостью 181 и левой цилиндрической полостью 182 в направлении, перпендикулярном осевой линии, вторым радиальным отверстием 184, сообщающимся с центральной частью правой цилиндрической полости 181 и выполненным в направлении, перпендикулярном центральной осевой линии, первым осевым отверстием 185, выполненным по центральной осевой линии и соединяющим левую цилиндрическую полость 182 с первым радиальным отверстием 183, и вторым осевым отверстием 186, выполненным по центральной оси и соединяющим первое радиальное отверстие 183 с правой цилиндрической полостью 181.

В нижней части левой цилиндрической полости 182 трехходового золотника 172 размещен шарик 187, который может смещаться влево и вправо, открывая и закрывая при этом первое осевое отверстие 185; на входной стороне левой цилиндрической полости 182 также установлена с натягом заглушка 188, ограничивающая перемещение шарика 187 от левой цилиндрической полости 182. В заглушке 188 по центральной оси выполнено сквозное отверстие 188a, сообщающееся с первым осевым отверстием 185.

Второе осевое отверстие 186 открывается или закрывается, когда корневая часть открывающего и закрывающего выступа 175a, выполненного на левой части соленоидного вентильного элемента 175 и совершающего возвратно-поступательное движение в горизонтальном направлении, отодвигается от вышеупомянутого отверстия или придвигается к нему и входит с ним в контакт. Шарик 187, открывающий и закрывающий первое осевое отверстие 185, сдвигается влево и вправо на дальнем конце открывающего и закрывающего выступа 175a соленоидного вентильного элемента 175, который перемещается влево и вправо.

Далее, в электромагнитном клапане 83 при выключении электромагнита 174 (т.е. при остановке подачи электропитания к нему), как показано на фиг.8(a), под воздействием смещающего усилия от электромагнитного клапана 176 соленоидный вентильный элемент 175 перемещается влево, и дальний конец открывающего и закрывающего выступа 175a соленоидного вентильного элемента 175 отталкивает шарик 187, в результате чего первое осевое отверстие 185 открывается, в то время как второе осевое отверстие 186 закрывается, когда корневая часть открывающего и закрывающего выступа 175a соленоидного вентильного элемента 175 прижимается ко второму осевому отверстию 186. Когда электромагнитный клапан встает в данное положение, второй канал 75b, являющийся частью канала 75, сообщается с масляной камерой 74с через первое осевое отверстие 185 и первое радиальное отверстие 183 по управляющему каналу 81 (далее данное положение соленоидного вентильного элемента 175, показанное на фиг.8(a), мы будем называть также положением открытия клапана).

При включении электромагнита 174 (т.е. при подаче электропитания к нему), как показано на фиг.8(b), под воздействием смещающего усилия от электромагнита 174 соленоидный вентильный элемент 175 смещается вправо, преодолевая усилие пружины 176 электромагнита, и давление масла, поступающее через сквозное отверстие 188a, смещает шарик 187, который закрывает первое осевое отверстие 185, а корневая часть открывающего и закрывающего выступа 175a соленоидного вентильного элемента 175 отодвигается от второго осевого отверстия 186, в результате чего второе осевое отверстие 186 открывается. При открытии второго осевого отверстия 186 масло, находящееся в масляной камере 74с, сливается в масляный поддон 80 через первое радиальное отверстие 183, второе осевое отверстие 186 и второе радиальное отверстие 184, в результате чего второй канал 75b и управляющий канал 81 отключаются (далее в настоящем описании данное положение соленоидного вентильного элемента 175, показанное на фиг.8(b), мы будем называть также положением закрытия клапана).

Возвращаясь обратно к фиг.5, мы видим, что в гидравлическом контуре 71 первый канал низкого давления 76a и второй канал низкого давления 76b ниже по течению соединяются друг с другом, образуя единый гидравлический канал низкого давления 76c, являющийся общим для обоих вышеназванных каналов. Разгрузочный клапан соединен с вышеупомянутым объединенным каналом, и когда давление в едином гидравлическом канале низкого давления 76c достигает или превышает заданное, данный разгрузочный клапан 84 производит слив масла из единого гидравлического канала низкого давления 76c в масляный поддон 80 через разгрузочный дренажный канал 86 с целью снижения, таким образом, давления масла.

Как видно из фиг.6, первый канал низкого давления 76a и второй канал низкого давления 76b имеют дросселирующие отверстия 85a, 85b, служащие для создания гидродинамического сопротивления, причем диаметр дросселирующего отверстия 85a в первом канале низкого давления 76a больше диаметра дросселирующего отверстия 85b второго канала низкого давления 76b. Таким образом, гидродинамическое сопротивление потоку во втором канале низкого давления 76b больше, чем гидродинамическое сопротивление в первом канале низкого давления 76a, в результате чего понижение давления во втором канале низкого давления 76b при работе электрического масляного насоса 70 в режиме высокого давления становится больше, чем понижение давления в первом канале низкого давления 76a при работе электрического масляного насоса в режиме низкого давления, вследствие чего давление масла в едином гидравлическом канале низкого давления 76c остается практически одинаковым при работе в режимах высокого и низкого давлений.

В клапане 73 переключения канала низкого давления, который соединен с первым каналом низкого давления 76a и вторым каналом низкого давления 76b описанным выше способом, при работе электрического масляного насоса 70 в режиме низкого давления величина усилия пружины 73b больше давления масла в масляной камере 73c, и золотник 73a устанавливается в положение низкого давления под действием усилия пружины 73b, в результате чего канал 75 отсоединяется от второго канала низкого давления 76b и соединяется с первым каналом низкого давления 76a. Масло, протекающее по первому каналу низкого давления 76a, попадает в смазочно-охлаждающее устройство 91 через единый гидравлический канал низкого давления 76c, проходя через дросселирующее отверстие 85a, в результате чего его давление снижается. И наоборот, когда электрический масляный насос 70 работает в режиме высокого давления, давление масла в масляной камере 73c больше величины усилия пружины 73b, и золотник 73a устанавливается в положение высокого давления, преодолевая усилие пружины 73b, в результате чего канал 75 отсоединяется от первого канала низкого давления 76a и соединяется со вторым каналом низкого давления 76b. Масло, протекающее по второму каналу низкого давления 76b, попадает в смазочно-охлаждающее устройство 91 через единый гидравлический канал низкого давления 76с, проходя через дросселирующее отверстие 85b и подвергаясь воздействию гидродинамического сопротивления, большего, чем при прохождении через дросселирующее отверстие 85a, в результате чего его давление снижается.

Таким образом, при переключении электрического масляного насоса 70 с режима низкого давления на режим высокого давления происходит автоматическое переключение гидравлического канала с меньшим сопротивлением на гидравлический канал с более высоким сопротивлением в соответствии с давлением масла в канале 75. За счет этого в режиме высокого давления предупреждается подача избыточного количества масла в смазочно-охлаждающее устройство 91.

Определенное количество дросселирующих отверстий 85с предусмотрены для создания гидродинамического сопротивления в масляных каналах, ведущих в смазочно-охлаждающее устройство 91 из единого гидравлического канала низкого давления 76c. Геометрия данных нескольких дросселирующих отверстий 85c выбирается таким образом, чтобы минимальная площадь поперечного сечения дросселирующего отверстия 85a в первом канале низкого давления 76а была меньше, чем минимальная площадь поперечного сечения указанных нескольких дросселирующих отверстий 85c. А именно, чтобы гидродинамическое сопротивление, создаваемое дросселирующим отверстием 85а первого канала низкого давления 76a, было больше, чем гидродинамическое сопротивление нескольких дросселирующих отверстий 85c. В таком случае, минимальная площадь поперечного сечения определенного количества дросселирующих отверстий 85c будет равняться сумме минимальных площадей поперечного сечения соответствующих дросселирующих отверстий 85c. Такая конфигурация дает возможность регулирования расхода гидравлического масла путем регулирования площади поперечного сечения дросселирующего отверстия 85a в первом канале низкого давления 76а и дросселирующего отверстия 85b во втором канале низкого давления 76b.

Электронный блок управления 45 (см. фиг.1) представляет собой управляющий блок для выполнения различных функций управления всем транспортным средством в целом. Скорость транспортного средства, угол поворота управляемых колес, угол раскрытия педали акселератора АР, положение передачи и начало процесса сгорания вводятся в электронный блок управления 45, а из электронного блока управления 45 поступает сигнал, управляющий работой двигателя внутреннего сгорания 4, сигнал, управляющий моторами 2A, 2B, сигналы, характеризующие состояние генерирования, зарядки и разрядки аккумулятора 9, управляющий сигнал, поступающий в электромагнит 174 электромагнитного клапана 83, и управляющий сигнал, управляющий электрическим масляным насосом 70.

Иными словами, электронный блок управления 45 выполняет, по меньшей мере, функцию регулятора мотора для регулирования моторов 2A, 2B и функцию регулятора соединительно-разъединительного устройства для управления гидравлическими тормозами 60A, 60B как соединительно-разъединительным устройством. Выполняя роль регулятора соединительно-разъединительного устройства, электронный блок управления 45 управляет работой электрического масляного насоса 70 и электромагнита 174 электромагнитного клапана 83 на основании состояния моторов 2A, 2B и/или команды управления (управляющего сигнала), поступающего на моторы 2A, 2B. Управление работой электрического масляного насоса 70 может осуществляться посредством регулирования частоты вращения или крутящего момента, и управление работой электрического масляного насоса 70 производится по заданным величинам давления масла в первых гидравлических камерах S1 и во вторых гидравлических камерах S2. Управление работой электрического масляного насоса 70, предпочтительно, осуществляется по фактическим давлениям масла, измеряемым датчиком давления 92, и заданным давлениям масла в первых гидравлических камерах S1 и во вторых гидравлических камерах S2. Следует отметить, что вместо фактических значений давления масла, получаемых от датчика давления 92, могут быть использованы расчетные значения, полученные от блока оценки давления масла.

Далее будет описана работа гидравлического контура 71 блока привода 1 задних колес.

На фиг.5 показан гидравлический контур 71 при отпущенных гидравлических тормозах 60A, 60B, когда транспортное средство остановлено. В данном состоянии электронный блок управления 45 не управляет работой электрического масляного насоса 70. При этом золотник 73a клапана 73 переключения канала низкого давления находится в положении низкого давления, и золотник 74a распределительного клапана 74 гидролинии тормозов установлен в положении закрытия клапана, в результате чего давление масла не поступает в гидравлический контур 71.

На фиг.9 показано состояние, в котором гидравлические тормоза 60A, 60B отпущены, но транспортное средство движется. В данном состоянии электронный блок управления 45 управляет работой электрического масляного насоса 70 в режиме низкого давления. Кроме того, электронный блок управления 45 включает электромагнит 174 электромагнитного клапана 83, в результате чего второй канал 75b и управляющий канал 81 отсоединяются. При этом золотник 74a распределительного клапана 74 гидролинии тормозов устанавливается в положение закрытия клапана под действием усилия пружины 74b, в результате чего прерывается сообщение между вторым каналом 75b и тормозным масляным каналом 77, и тормозной масляный канал 77 соединяется с высокорасположенным сливом 78, вследствие чего происходит отпускание гидравлических тормозов 60A, 60B. Таким образом, тормозной масляный канал 77 соединяется с частью 79 маслосборника через высокорасположенный слив 78.

В клапане 73 переключения канала низкого давления усилие пружины 73b становится больше давления масла в канале 75 при работе электрического масляного насоса 70 в режиме низкого давления, которое поступает в масляную камеру 73c, расположенную на правой стороне распределительного клапана 73, как показано на чертеже. Таким образом, золотник 73a устанавливается в положение низкого давления, в результате чего сообщение между каналом 75 со вторым каналом низкого давления 76b прерывается, и канал 75 соединяется с первым каналом низкого давления 76a. При этом масло из канала 75 начинает поступать в смазочно-охлаждающее устройство 91 по первому каналу низкого давления 76a, причем давление масла снижается при прохождении через дросселирующее отверстие 85a.

На фиг.10 показан гидравлический контур 71 при слегка задействованных гидравлических тормозах 60A, 60B. Слабое задействование означает состояние, при котором гидравлические тормоза нажаты с силой, меньшей, чем сила нажатия при обычном включении тормозов, хотя передача крутящего момента осуществляется. Когда это происходит, электронный блок управления 45 управляет работой электрического масляного насоса 70 в режиме низкого давления. Кроме того, электронный блок управления 45 отключает электромагнит 174 электромагнитного клапана 83, и давление масла из второго канала 75b поступает в масляную камеру 74 с распределительного клапана 74 гидролинии тормозов. При этом давление масла в масляной камере 74c становится больше усилия пружины 74b, в результате чего золотник 74a встает в положение открытия клапана, и прерывается сообщение между тормозным масляным каналом 77 и высокорасположенным сливом 78, и тормозной масляный канал 77 соединяется со вторым каналом 75b, и происходит слабое задействование гидравлических тормозов 60A, 60B.

Когда это происходит, как и при отпускании гидравлических тормозов 60A, 60B, в клапане 73 переключения канала низкого давления усилие пружины 73b становится больше давления масла в канале 75 при работе электрического масляного насоса 70 в режиме низкого давления, которое поступает в масляную камеру 73c, расположенную на правой стороне распределительного клапана 73, как показано на чертеже. Таким образом, золотник 73a устанавливается в положение низкого давления, в результате чего сообщение между каналом 75 со вторым каналом низкого давления 76b прерывается, и канал 75 соединяется с первым каналом низкого давления 76a. При этом масло из канала 75 начинает поступать в смазочно-охлаждающее устройство 91 по первому каналу низкого давления 76a, причем давление масла снижается при прохождении через дросселирующее отверстие 85a.

На фиг.11 показан гидравлический контур 71 при задействованных гидравлических тормозах 60A, 60B. Когда это происходит, электронный блок управления 45 управляет работой электрического масляного насоса 70 в режиме высокого давления. Кроме того, электронный блок управления 45 отключает электромагнит 174 электромагнитного клапана 83, и давление масла из второго канала 75b поступает в масляную камеру 74c, расположенную на правой стороне распределительного клапана 74 гидролинии тормозов. При этом давление масла в масляной камере 74c становится больше усилия пружины 74b, в результате чего золотник 74a встает в положение открытия клапана, и прерывается сообщение между тормозным масляным каналом 77 и высокорасположенным сливом 78, и тормозной масляный канал 77 соединяется со вторым каналом 75b, и происходит задействование гидравлических тормозов 60A, 60B.

В клапане 73 переключения канала низкого давления давление масла в канале 75, создаваемое при работе электрического масляного насоса 70 в режиме высокого давления и поступающее в масляную камеру 73c, расположенную на правой стороне распределительного клапана 73, как показано на чертеже, становится больше усилия пружины 73b. Таким образом, золотник 73a устанавливается в положение высокого давления, в результате чего сообщение между каналом 75 со вторым каналом низкого давления 76a прерывается, и канал 75 соединяется со вторым каналом низкого давления 76b. При этом масло из канала 75 начинает поступать в смазочно-охлаждающее устройство 91 по второму каналу низкого давления 76b, причем давление масла снижается при прохождении через дросселирующее отверстие 85b.

Таким образом, управляя режимом работы (рабочим состоянием) электрического масляного насоса 70 и открывая или закрывая электромагнитный клапан 83, электронный блок управления 45 отпускает или задействует гидравлические тормоза 60A, 60B таким образом, чтобы не только привести моторы 2A, 2B и колеса Wr в отсоединенное или соединенное состояние путем переключения, но и регулировать силу приложения гидравлических тормозов 60A, 60B.

На фиг.12 показан график характеристик нагрузки электрического масляного насоса 70.

Как показано на фиг.12, по сравнению с режимом высокого давления (при высоком давлении масла, PH) в режиме низкого давления (при низком давлении масла, PL) мощность электрического масляного насоса можно уменьшить приблизительно на1/4-1/5, сохраняя при этом величину расхода подаваемого масла. Иными словами, нагрузка на электрический масляный насос 70 является низкой в режиме низкого давления, и мощность, потребляемую мотором 90, который приводит электрический масляный насос 70, можно уменьшить по сравнению с режимом высокого давления.

На фиг.13 приведена таблица, показывающая соотношение между блоком 6 привода передних колес и блоком 1 привода задних колес для различных состояний транспортного средства, а также рабочие состояния моторов 2A, 2B и гидросистемы 71. В данной таблице термин "передний блок" означает "блок 6 привода передних колес", а термин "задний блок" - служит для обозначения блока 1 привода задних колес. Термин "задние моторы" обозначает моторы 2A, 2B. Аббревиатура ЕОР обозначает "электрический масляный насос 70", а аббревиатура SOL обозначает "электромагнит 174". Аббревиатура OWC служит для обозначения односторонней муфты 50, а аббревиатура BRK означает гидравлические тормоза 60A, 60B. На фиг.14-19 представлены коллинеарные диаграммы скорости блока 1 привода задних колес для различных состояний. На всех вышеуказанных чертежах буквы S и C с левой стороны означают соответственно солнечную шестерню 21A планетарного редуктора 12A, соединенную с мотором 2A, и водило 23A, соединенное с осью 10A. Буквы S и C с правой стороны означают соответственно солнечную шестерню 21B планетарного редуктора 12B, соединенную с мотором 2B, и водило 23B, соединенное с осью 10B. Буква R обозначает кольцевые шестерни 24A, 24B, а аббревиатура BRK обозначает гидравлические тормоза 60A, 60B. Далее в настоящем описании направление вращения солнечных шестерен 21A, 21B, вращаемых моторами 2A, 2B, когда транспортное средство перемещается вперед, мы будем называть прямым направлением. На указанных диаграммах область, находящаяся выше линии, обозначающей состояние, при котором транспортное средство остановлено, характеризует вращение вперед, а область, находящаяся ниже данной линии, характеризует вращение назад. Стрелки, направленные вверх, обозначают прямой крутящий момент, а стрелки, направленные вниз, обозначают обратный крутящий момент.

Когда транспортное средство остановлено, ни блок 6 привода передних колес, ни блок 1 привода задних колес не вращаются. Следовательно, как показано на фиг.14, моторы 2A, 2B блока 1 привода задних колес остановлены, и оси 10A, 10B также не вращаются. Таким образом, крутящий момент не действует ни на один из данных элементов. Когда транспортное средство остановлено, в гидравлическом контуре 71, как показано на фиг.5, электрический масляный насос 70 не работает и электромагнит 174 электромагнитного клапана 83 обесточен. При этом, поскольку подача масла не производится, гидравлические тормоза 60A, 60B отпущены (Выкл.). Кроме того, поскольку моторы 2A, 2B не приводятся, односторонняя муфта 50 выключена (Выкл.).

Затем, когда включается зажигание и транспортное средство начинает движение вперед на низкой скорости с высоким КПД электродвигателя при запуске и на крейсерской скорости, привод транспортного средства осуществляется за счет привода задних колес блоком 1 привода задних колес. Как показано на фиг.15, когда моторы 2A, 2B используются для привода с целью вращения в прямом направлении, к солнечным шестерням 21A, 21B прикладывается прямой крутящий момент. При этом, как было указано выше, включается односторонняя муфта 50, и кольцевые шестерни 24A, 24B запираются. Таким образом, водилы 23A, 23B вращаются в прямом направлении, в результате чего транспортное средство может двигаться вперед. Следует отметить, что сопротивление вращения от осей 10A, 10B воздействует на водилы 23A, 23B в обратном направлении. Таким образом, при запуске транспортного средства включается зажигание и крутящий момент моторов 2A, 2B возрастает, в результате чего происходит механическое включение односторонней муфты 50 и запирание кольцевых шестерен 24A, 24B.

Когда это происходит, в гидравлическом контуре 71, как показано на фиг.10, электрический масляный насос 70 работает в режиме низкого давления (Lo) и электромагнит 174 электромагнитного клапана 83 обесточен, в результате чего гидравлические тормоза 60A, 60B находятся в слабозадействованном состоянии. Таким образом, когда прямой крутящий момент от моторов 2A, 2B поступает на колеса Wr, односторонняя муфта 50 включается и обеспечивает передачу крутящего момента. Однако при слабом задействовании гидравлических тормозов 60A, 60B и при одновременном соединении моторов 2A, 2B с колесами Wr, даже при временном снижении передачи прямого крутящего момента от моторов 2A, 2B, в результате чего односторонняя муфта 50 выключается, можно сохранить передачу крутящего момента от моторов 2A, 2B к колесам Wr, не допуская ее прерывания. Кроме того, становится ненужным регулирование частоты вращения, которое, в противном случае, являлось бы необходимым для выполнения соединения моторов 2A, 2B с колесами Wr при переходе транспортного средства к рекуперативному торможению, что будет подробно описано ниже. Данное усилие задействования (сила прижатия) гидравлических тормозов 60A, 60B слабее силы прижатия, имеющей место при переходе транспортного средства к рекуперативному торможению или к движению задним ходом. С другой стороны, мощность, потребляемая при включенных гидравлических тормозах 60A, 60B, уменьшается за счет того, что сила прижатия гидравлических тормозов 60A, 60B при включенной односторонней муфте 50 меньше силы прижатия данных тормозов, когда односторонняя муфта 50 находится в выключенном состоянии. В данном состоянии, как указывалось выше, масло из канала 75 поступает в смазочно-охлаждающее устройство 91 по первому каналу низкого давления 76a, причем давление масла снижается при прохождении через дросселирующее отверстие 85a, за счет чего смазочно-охлаждающее устройство 91 осуществляет смазывание и охлаждение.

При возрастании скорости движения транспортного средства вперед от низкой до средней привод транспортного средства переключается с блока 1 привода задних колес на блок 6 привода передних колес. Как показано на фиг.16, при прекращении использования моторов 2A, 2B для привода, прямой крутящий момент, приводящий транспортное средство в движение вперед, прикладывается к водилам 23A, 23B от осей 10A, 10B, в результате чего, как указывалось выше, односторонняя муфта 50 выключается.

Когда это происходит, в гидравлическом контуре 71, как показано на фиг.10, электрический масляный насос 70 работает в режиме низкого давления (Lo) и электромагнит 174 электромагнитного клапана 83 обесточен (Выкл.). Кроме того, гидравлические тормоза 60A, 60B находятся в слабоприжатом состоянии. Таким образом, когда прямой крутящий момент от колес Wr поступает на моторы 2A, 2B, односторонняя муфта 50 находится в выключенном состоянии и передача крутящего момента только за счет односторонней муфты 50 невозможна. Однако за счет того, что гидравлические тормоза 60A, 60B, установленные параллельно односторонней муфте 50, находятся в слабоприжатом состоянии, а моторы 2A, 2B соединены с колесами Wr, становится возможным сохранить состояние передачи крутящего момента между моторами 2A, 2B и колесами Wr, в результате чего регулирование частоты вращения становится ненужным, когда транспортное средство переключается на рекуперативное торможение. Следует отметить, что данная сила прижатия гидравлических тормозов 60A, 60B также слабее силы прижатия, имеющей место при переходе транспортного средства к рекуперативному торможению или к движению задним ходом. В данном состоянии, как указывалось выше, масло из канала 75 поступает в смазочно-охлаждающее устройство 91 по первому каналу низкого давления 76a, причем давление масла снижается при прохождении через дросселирующее отверстие 85a, за счет чего смазочно-охлаждающее устройство 91 осуществляет смазывание и охлаждение.

При переключении моторов 2A, 2B на рекуперацию из состояния, показанного на фиг.15, как показано на фиг.17, прямой крутящий момент, обеспечивающий движение транспортного средства вперед, прикладывается к водилам 23A, 23B от осей 10A, 10B. Таким образом, как указывалось выше, односторонняя муфта 50 переходит в выключенное состояние.

Когда это происходит, в гидравлическом контуре 71, как показано на фиг.11, электрический масляный насос 70 работает в режиме высокого давления (Hi) и электромагнит 174 электромагнитного клапана 83 обесточен (Выкл.). Кроме того, гидравлические тормоза 60A, 60B находятся в прижатом состоянии (Вкл.). Следовательно, кольцевые шестерни 24A, 24B зафиксированы, и обратный рекуперативный тормозной момент приложен к моторам 2A, 2B, в результате чего моторы 2A, 2B выполняют рекуперативное торможение. Таким образом, когда прямой крутящий момент от колес Wr поступает на моторы 2A, 2B, односторонняя муфта 50 приводится в выключенное состояние и передача крутящего момента только за счет односторонней муфты 50 невозможна. Однако за счет того, что гидравлические тормоза 60A, 60B, установленные параллельно односторонней муфте 50, находятся в прижатом состоянии, а моторы 2A, 2B соединены с колесами Wr, можно сохранить состояние передачи крутящего момента между моторами 2A, 2B и колесами Wr. Таким образом, управляя моторами 2A, 2B, переводимыми в состояние рекуперации энергии, можно осуществлять рекуперацию энергии транспортного средства. В данном состоянии, как указывалось выше, масло из канала 75 поступает в смазочно-охлаждающее устройство 91 по второму каналу низкого давления 760, причем давление масла снижается при прохождении через дросселирующее отверстие 85b, за счет чего смазочно-охлаждающее устройство 91 осуществляет смазывание и охлаждение.

Затем, когда транспортное средство ускоряется, оно приводится в режиме полного привода с использованием блока 6 привода передних колес и блока 1 привода задних колес. После этого, блок 1 привода задних колес находится в том же самом состоянии, которое было проиллюстрировано с помощью фиг.15 и которое имеет место при движении транспортного средства вперед с низкой скоростью, а гидравлический контур 71 также переключается в состояние, показанное на фиг.10.

При движении транспортного средства вперед с высокой скоростью его привод осуществляется за счет передних колес с помощью блока 6 привода передних колес. Как показано на фиг.18, когда использование моторов 2A, 2B для привода прекращается, прямой крутящий момент, обеспечивающий движение транспортного средства вперед, прикладывается к водилам 23A, 23B от осей 10A, 10B. Таким образом, как указывалось выше, односторонняя муфта 50 переходит в выключенное состояние.

Когда это происходит, в гидравлическом контуре 71, как показано на фиг.9, электрический масляный насос 70 работает в режиме низкого давления (Lo), питание на электромагнит 174 электромагнитного клапана 83 поступает (Вкл.), и гидравлические тормоза 60A, 60B приводятся в выключенное состояние. Таким образом, предупреждается инерционное вращение моторов 2A, 2B и удается избежать заброса оборотов моторов 2A, 2B при движении транспортного средства вперед с высокой скоростью с приводом от блока 6 привода передних колес. В данном состоянии, как указывалось выше, масло из канала 75 поступает в смазочно-охлаждающее устройство 91 по первому каналу низкого давления 76a, причем давление масла снижается при прохождении через дросселирующее отверстие 85a, за счет чего смазочно-охлаждающее устройство 91 осуществляет смазывание и охлаждение.

При движении транспортного средства задним ходом, как показано на фиг.19, в случае когда для движения задним ходом используются 2A, 2B, обратный крутящий момент передается на солнечные шестерни 21A, 21B. Когда это происходит, односторонняя муфта 50 переходит в выключенное состояние, как было указано выше.