Неполноповоротный лопастной гидропривод - RU2377447C1

Код документа: RU2377447C1

Чертежи

Описание

Изобретение относится к области машиностроения, а именно к приводам вращения, и может быть использовано в различных областях машиностроения для поворота исполнительной части механизма.

Известен привод вращения (патент №4823678 США), в котором вращающий момент передается через приводной вал. Этот привод является однолопастным. Данный привод представляет собой корпус, внутри которого выполнена цилиндрическая полость, к стенке полости прикреплен трапециевидный выступающий элемент, который одновременно является неподвижной лопастью и распределителем потоков рабочей жидкости для прямого и обратного хода. Внутри корпуса установлен приводной вал, на котором закреплена одна прямоугольная лопасть. Вал вращается вокруг своей оси в конических роликовых подшипниках, которые зафиксированы в боковых крышках специальными втулками. Боковые крышки прикреплены к корпусу с торцов четырьмя болтами каждая. Для уплотнения подвижной и неподвижной лопастей применен резиновый шнур, он установлен в канавки, выполненные по периметру лопастей в местах контакта с цилиндрической поверхностью корпуса и поверхностью фиксирующих подшипники втулок.

Известный привод вращения обладает рядом недостатков:

1. в конце рабочего и обратного хода происходит контакт лопастей металл о металл, что негативно отражается на эксплуатации устройства;

2. большие габариты при малом КПД;

3. применены нестандартные уплотнения, что неэкономично и может привести к протечкам и снижению КПД;

4. отсутствует дистанционный контроль работы устройства.

Известен также лопастной неполноповоротный гидродвигатель (патент №2251030 РФ), который содержит корпус, имеющий два раздельных упора, и двулопастной ротор катушечного типа, полости между которыми образуют рабочие камеры гидродвигателя. Ротор катушечного типа выполнен составным из двух втулок и размещенного между ними вкладыша, имеющего цилиндрическую центральную часть и две противоположно расположенные лопасти, при этом втулки и вкладыш стянуты в корпусе на вале, а в отверстия, выполненные в лопастях вкладыша и втулках параллельно оси вала, установлены штифты. В конце хода лопастей ротора в гидродвигателе создается демпфирующий момент на роторе путем соединения рабочей камеры гидродвигателя, вытесняющей рабочую жидкость, с каналом нагнетания рабочей жидкости через канавку на внутренней плоскости втулки ротора и центральное отверстие в плунжере, который размещен в расточке на разделительном упоре корпуса на радиусе канавки на втулке и поджат к плоскости втулки пружиной и давлением нагнетания рабочей жидкости.

Известный привод вращения обладает рядом недостатков:

1. для уплотнения лопастей применены нестандартные уплотнения;

2. отсутствует дистанционный контроль работы устройства;

3. примененный способ демпфирования снижает скорость работы привода и его КПД.

Известен привод вращения, патент № 4817504 США, в котором вращающий момент передается через приводной вал. Этот привод является двулопастным и имеет пару подвижных лопастей и пару неподвижных, а также пневмокамеру между ними. Данный привод представляет собой корпус, внутри которого выполнена цилиндрическая полость с двумя симметрично расположенными трапецеидальными выступами, играющими роль неподвижных лопастей. Внутрь корпуса установлен приводной вал, на котором симметрично закреплены две прямоугольных лопасти. Вал зафиксирован в осевом направлении крышками, которые прикреплены к корпусу с торцов болтами, соединение уплотнено кольцевым торцевым уплотнением. Уплотнение лопастей реализовано установкой на них резиновых накладок. Для остановки лопастей в конце рабочего хода предусмотрены выступающие над боковыми поверхностями подвижных лопастей резиновые буферы. Рабочей средой в данном приводе является воздух, который подается в рабочие полости (пневмокамеры) через каналы, выполненные в боковых крышках.

Известный привод вращения обладает рядом недостатков:

1. воздушная рабочая среда является крайне не стабильной в случае возникновения нештатной ситуации;

2. применены нестандартные уплотнения;

3. отсутствует дистанционный контроль работы устройства;

4. резиновые буферы, примененные для смягчения удара подвижной лопасти о неподвижную, не обеспечивают полного снятия изгибающего момента с подвижной лопасти.

Привод вращения по патенту № 4823678 США выбран в качестве наиболее близкого аналога.

Задача изобретения заключается в улучшении и расширении эксплуатационных характеристик устройства, а также обеспечении его надежности и экономичности за счет повышения КПД при малых габаритах и обеспечения поворота исполнительной части механизма на строго определенный угол, за наименьший промежуток времени, а также за счет обеспечения дистанционного контроля работы устройства и обеспечения возможности быстрой замены деталей, подверженных интенсивному износу и использования только стандартных уплотнений для обеспечения герметичности подвижных и неподвижных соединений.

Задача решена тем, что в известном приводе вращения, содержащем корпус с крышками и выступающим элементом (лопастью), вал с лопастью, установленный в крышках (основаниях) корпуса с образованием рабочей полости, каналы напора и слива рабочей жидкости, сообщенные с рабочей полостью, а также уплотнительные элементы, согласно изобретению в нем вал установлен в нижнем и верхнем основаниях неподвижно, а корпус выполнен из двух частей, соединенных прижимной гайкой, и установлен на валу с возможностью поворота вокруг него. Рабочая полость имеет форму тора и в ней размещены две лопасти, закрепленные диаметрально противоположно на подвижном корпусе, а также две лопасти, закрепленные диаметрально противоположно на неподвижном валу, причем лопасти в продольном сечении имеют форму овала. Каналы напора и слива рабочей жидкости выполнены внутри вала. В нижнем основании и в нижней части корпуса гидропривода выполнены упоры с возможностью взаимодействия и ограничения его поворота.

Кроме того, магистрали напора и слива рабочей жидкости выполнены с параллельными ответвлениями, сообщенными с рабочей полостью.

Кроме того, устройство снабжено контактным сигнализатором, установленным на верхнем основании, с подпружиненным толкателем, взаимодействующим с копиром, закрепленным на корпусе.

Кроме того, на корпусе установлен зубчатый сектор для передачи крутящего момента потребителю.

Кроме того, корпус и вал уплотнены между собой посредством стандартных кольцевых уплотнений.

Кроме того, лопасти уплотнены посредством стандартных кольцевых уплотнений и манжет.

Кроме того, манжеты выполнены из фторопласта.

Предлагаемая конструкция неполноповоротного лопастного гидропривода (НЛГ) позволяет обеспечить высокий КПД и значительный крутящий момент при сравнительно малых габаритах, а также повысить надежность и экономичность устройства, что достигнуто за счет того, что подвижным выполнен корпус, имеющий сопоставимый с размерами всего изделия наружный диаметр, а также за счет существенного сокращения протечек при работе привода, благодаря выполнению рабочей полости в форме тора, а лопастей - овального сечения и применения вследствие этого стандартных колец и манжет для уплотнения лопастей и других подвижных и неподвижных соединений привода, а также благодаря существенному сокращению страгивающего момента на лопастях, за счет применения манжет из фторопласта, и благодаря обеспечению дистанционного контроля за работой устройства посредством контактного сигнализатора.

Сущность изобретения пояснена чертежами, на которых изображено:

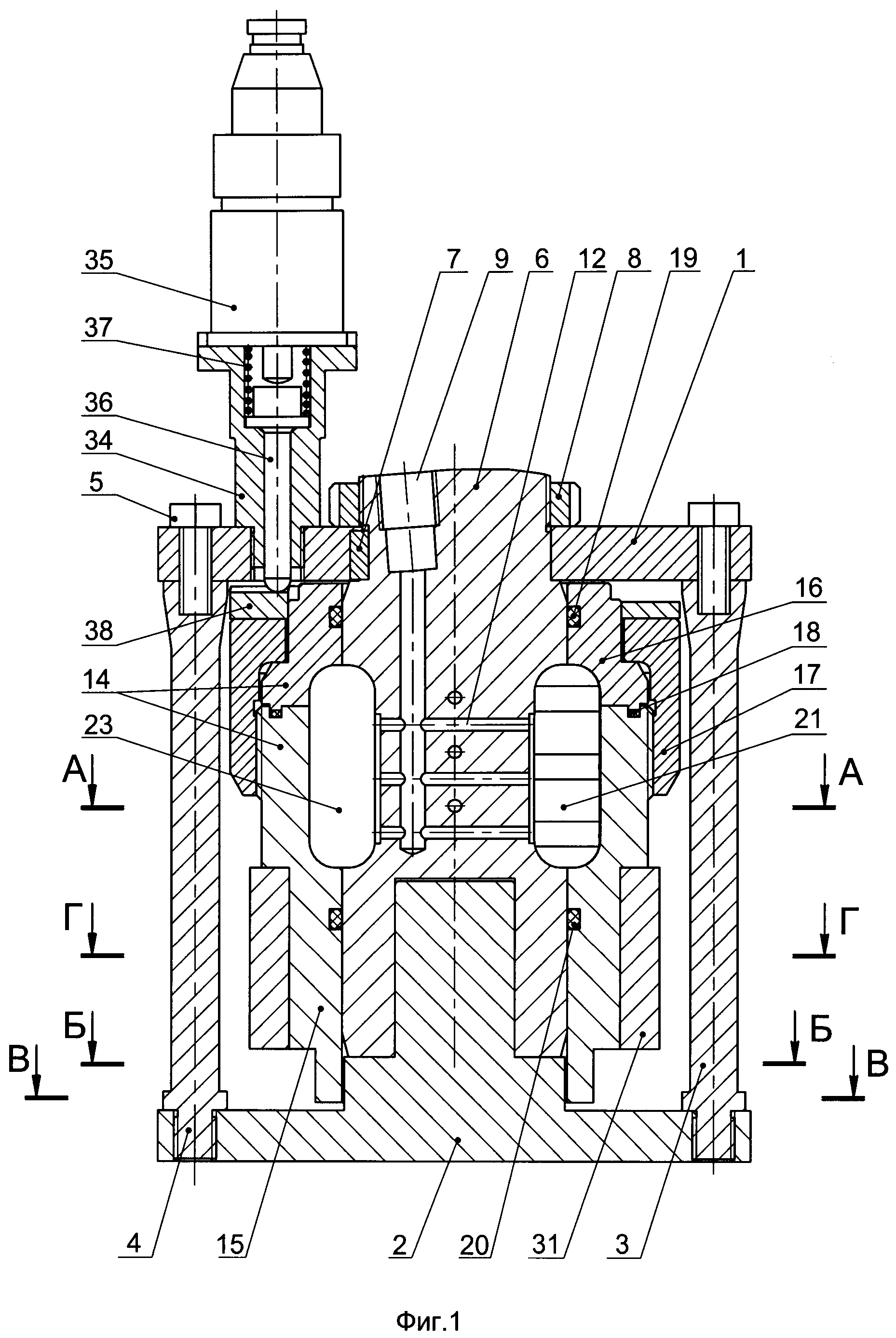

фиг.1 - общий вид устройства;

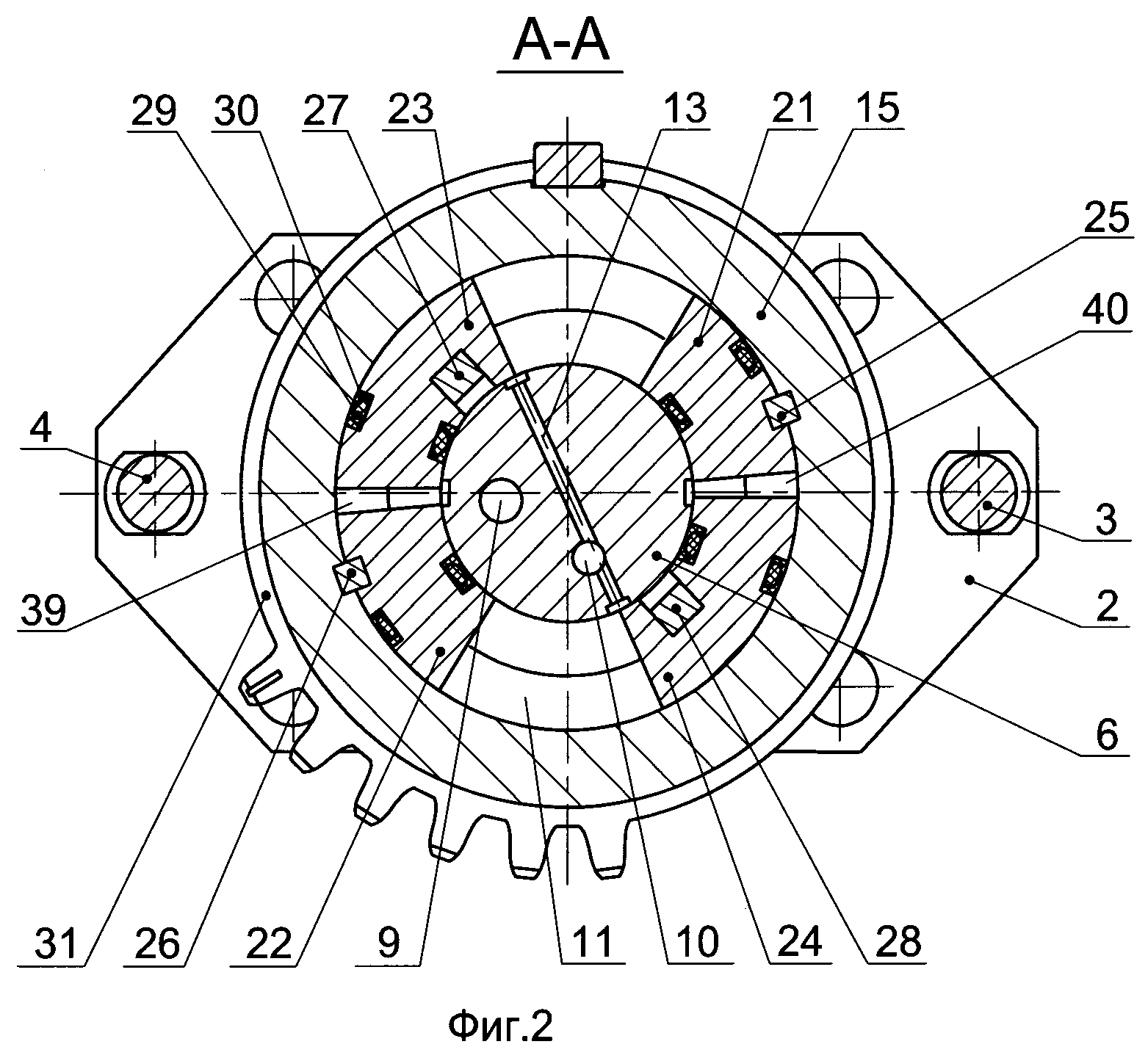

фиг.2 - разрез А-А с фиг.1;

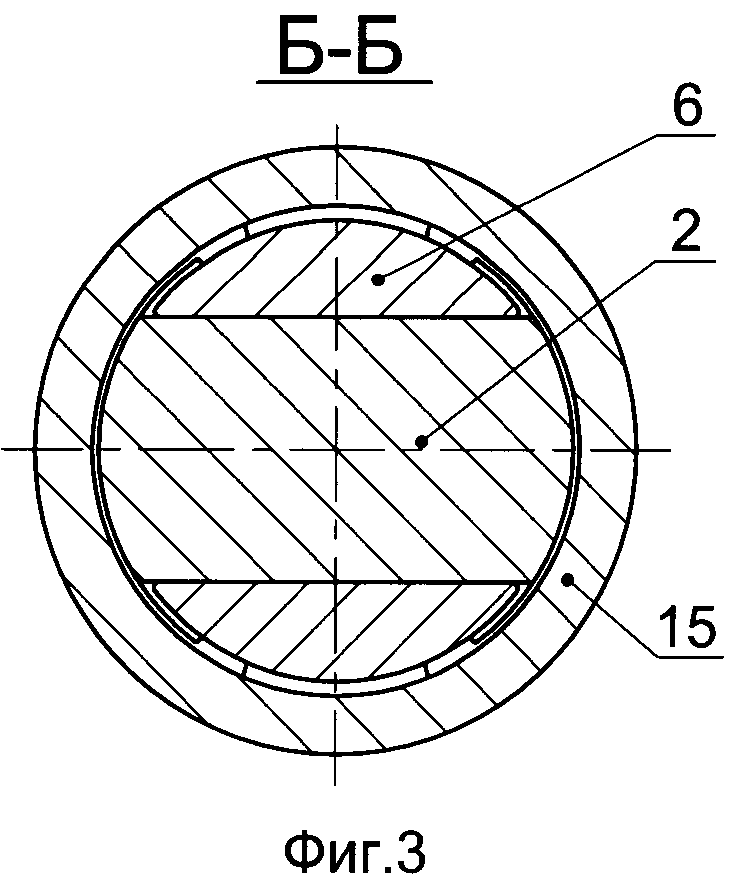

фиг.3 - сечение Б-Б с фиг.1;

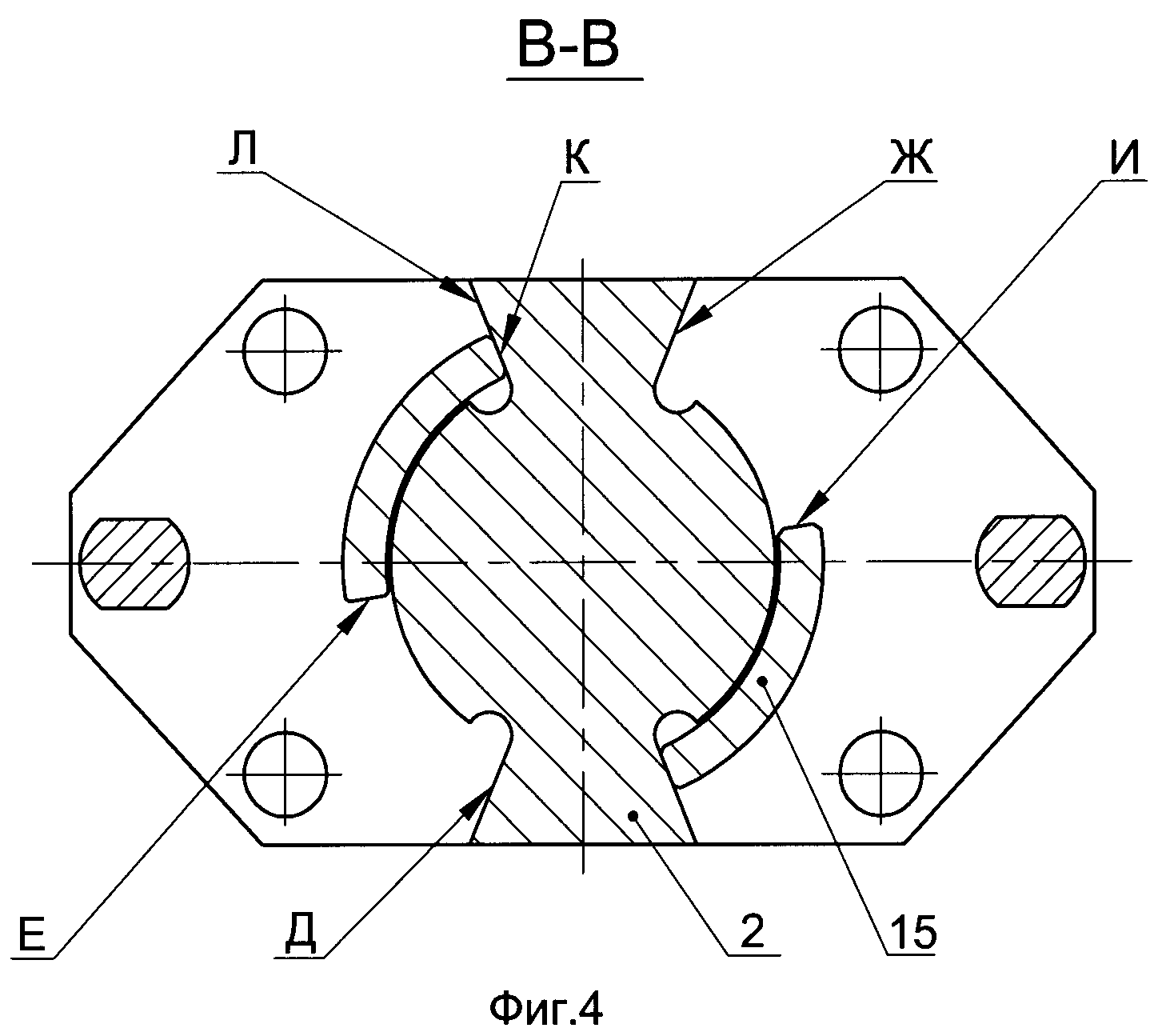

фиг.4 - разрез В-В с фиг.1;

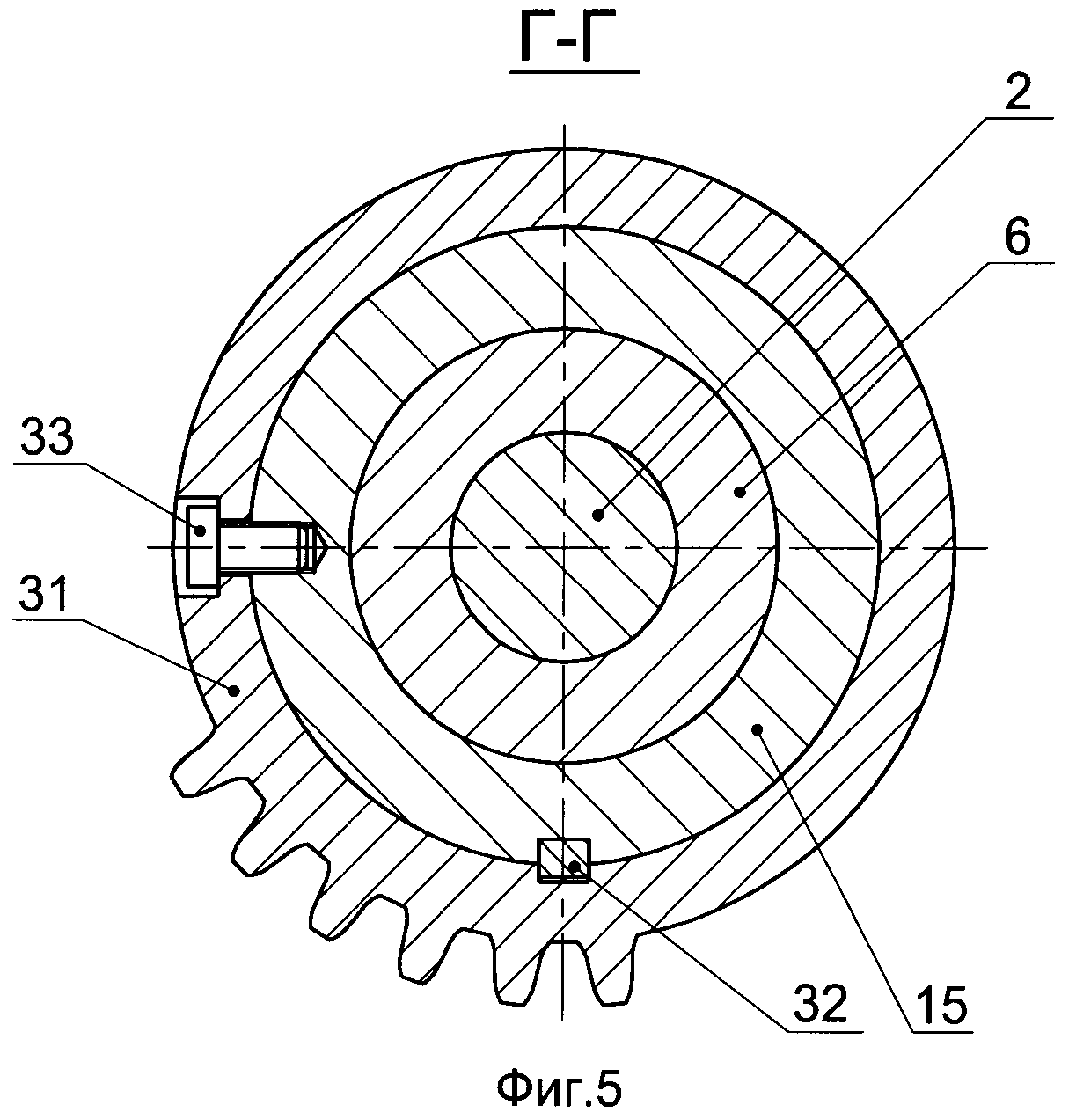

фиг.5 - сечение Г-Г с фиг.1.

Неполноповоротный лопастной гидропривод включает два неподвижных основания, верхнее 1 и нижнее 2 (фиг.1), которые соединены между собой цилиндрическими стяжками 3 и 4, в нижнее основание стяжки ввернуты по резьбе, а верхнее основание прикреплено к ним болтами 5. В пространство между верхним основанием 1 и нижним основанием 2 неподвижно установлен вал 6. Осевое перемещение вала 6 ограничено верхним основанием 1. Радиальное вращение вала 6 относительно центральной оси невозможно благодаря тому, что в его нижнем торце выполнен паз, который входит в зацепление с выступом, выполненным на нижнем основании 2 (фиг.3). Верхнее основание 1 зафиксировано относительно вала 6 шпонкой 7 и прижато гайкой 8. В вале 6 выполнены канал 9 напора и канал 10 слива (фиг.1 и 2), через которые рабочая жидкость поступает в рабочую полость 11 гидропривода посредством параллельных ответвлений 12, 13, которые имеют каналы 9, 10 напора и слива, соответственно. Рабочая полость 11 образована между неподвижным валом 6 и установленным на нем подвижным поворотным корпусом 14. В НЛГ поворотный корпус (ПК) 14 для обеспечения возможности установки лопастей выполнен составным. Поворотный корпус 14 выполнен из двух частей: нижней 15 и верхней 16. Нижняя и верхняя части 15 и 16 ПК 14 соединены прижимной гайкой 17, которая навинчена по резьбе на нижнюю часть 15 и обеспечивает прижатие к ней верхней части 16. Герметичность соединения обеспечивается установкой торцевого уплотнения 18 между нижней 15 и верхней 16 частями ПК 14. Для обеспечения герметичности подвижного соединения ПК 14 и вала 6 установлены стандартные кольцевые уплотнения 19 и 20. Герметичная рабочая полость 11, образованная в результате установки ПК 14 на вал 6 (фиг.2), имеет форму тора. В рабочей полости 11 размещены лопасти 21, 22, 23, 24. Данный НЛГ является двулопастным, следовательно, имеет пару подвижных лопастей 21 и 22, зафиксированных в подвижном корпусе 14 шпонками 25 и 26 соответственно, и пару неподвижных лопастей 23 и 24, зафиксированных на неподвижном валу 6 шпонками 27 и 28 соответственно (фиг.2). Одной из ключевых особенностей данного НЛГ является то, что лопасти 21, 22, 23, 24 имеют форму овала в продольном сечении, что позволяет использовать в качестве их уплотнения стандартные резиновые кольца 29 и манжеты 30 круглого сечения и снизить протечки рабочей жидкости. Эти уплотнения одинаковы для всех лопастей. В конструкции НЛГ недопустимо, чтобы подвижные и неподвижные лопасти соприкасались во время работы. Чтобы исключить такую возможность в конструкции нижнего основания 2 (фиг.4) и в нижней части 15 ПК 14 предусмотрены упоры, поверхности которых Д, Е и Ж, И встретятся раньше, чем соприкоснутся лопасти 21, 22, 23, 24. В данном НЛГ вращающий момент потребителю передается через зубчатый сектор 31 (фиг.2, 5), который закреплен на нижней части 15 ПК 14 посредством шпонки 32 и винта 33. На переходнике 34, который ввернут по резьбе в верхнее основание 1, закреплен контактный сигнализатор 35. Чувствительный элемент сигнализатора 35 взаимодействует с толкателем 36, который прижат пружиной 37 к копиру 38, установленному на прижимной гайке 17 ПК 14. Как отмечалось, в конструкции НЛГ подвижные и неподвижные лопасти не соприкасаются, в рабочей полости 11 между подвижной лопастью 22 и неподвижной лопастью 23 образована полость 39 (фиг.2), а между подвижной полостью 21 и неподвижной полостью 24 образована полость 40, расположенная диаметрально противоположно полости 39.

НЛГ работает следующим образом.

В исходном положении зубчатый сектор 31 находится в крайнем левом положении (фиг.2), при котором поверхности К и Л нижнего основания 2 и нижней части 15 ПК 14, соответственно, совмещены (фиг.4). Чувствительный элемент сигнализатора 35 не контактирует с толкателем 36, на пульте (на черт. не показан) отображается сигнал о состоянии НЛГ - "исходное". При подаче, по команде с удаленного поста, рабочей жидкости от системы гидравлики через канал 9 напора и ответвления 12 она попадает одновременно в две симметричные рабочие полости НЛГ 39 и 40 (фиг.2). Под воздействием давления рабочей жидкости на лопасти 21 и 22 (фиг.2) ПК 14 начинает движение против часовой стрелки и движется до момента соприкосновения поверхностей Е и И нижней части 15 поворотного корпуса 14 с поверхностями Д и Ж нижнего основания 2 (фиг.4). Одновременно с ПК 14 поворачивается зубчатый сектор 31 и копир 38, установленные на ПК 14. Посредством зубчатого сектора 31 вращающий момент передается находящемуся с ним в зацеплении потребителю (на черт. не показан). Копир 38 при повороте ПК 14 воздействует на толкатель 36, который, преодолевая усилие пружины 37, поднимается и в момент завершения рабочего хода воздействует на чувствительный элемент сигнализатора 35, сигнализатор 35 передает сигнал о завершении рабочего хода на удаленный пост. Возвращение устройства в исходное состояние происходит в обратном порядке. По команде с пульта рабочую жидкость подают в канал 10 слива и ответвления 13 (фиг.2), происходит обратный ход, все подвижные элементы гидроцилиндра возвращаются в исходное положение. Копир 38 возвращается в исходное положение, толкатель 36 опускается под воздействием пружины 37 и перестает воздействовать на чувствительный элемент сигнализатора 35, на удаленный пост передается сигал об исходном положении НЛГ.

Технический результат изобретения заключается в возможности получения большего крутящего момента при меньших по сравнению с аналогами габаритах, а также в возможности дистанционного контроля за работой устройства. Преимуществами данной конструкции являются также: простота эксплуатации, применение стандартных уплотнений и простота их замены.

В 2007 г. были проведены испытания опытного образца НЛГ, которые доказали его работоспособность и выявили вышеуказанные преимущества. В ходе испытаний установлен ресурс работы изделия, произведены замеры времени срабатывания привода, измерены протечки и развиваемый крутящий момент, подтвердившие ожидаемый положительный результат.

Реферат

Устройство предназначено для использования в машиностроении в качестве привода для поворота исполнительной части механизма. На неподвижном валу, закрепленном в основаниях, установлен цилиндрический корпус с возможностью поворота с образованием рабочей полости. Рабочая полость имеет тороидальную форму. На поворотном корпусе и на неподвижном валу выполнены по две лопасти, установленные диаметрально противоположно в рабочей полости. Лопасти имеют в продольном сечении форму овала. Внутри вала выполнены каналы напора и слива рабочей жидкости с параллельными ответвлениями, соединенные с рабочей полостью. В нижнем основании и в нижней части корпуса выполнены взаимодействующие упоры, ограничивающие поворот корпуса. На верхнем основании установлен контактный сигнализатор, подпружиненный толкатель которого установлен с возможностью взаимодействия с копиром, закрепленным на корпусе. На поворотном корпусе установлен зубчатый сектор, для передачи крутящего момента потребителю. Уплотнительные элементы между корпусом и валом, а также уплотнения лопастей выполнены в виде стандартных уплотнительных колец. Устройство позволяет при небольших габаритах передавать значительный крутящий момент, при необходимости производить поворот исполнительного механизма на строго определенный угол. 6 з.п. ф-лы, 5 ил.

Комментарии