Антишоковая подвеска - RU2676843C1

Код документа: RU2676843C1

Чертежи

Описание

Область техники

Изобретение относится к области транспортного машиностроения, а именно подвесным устройствам транспортных средств (в дальнейшем ТС), также может быть применено в качестве виброизоляции станков и сейсмической изоляции зданий и сооружений.

Уровень техники

Система подвески ТС главным образом предусмотрена для изолирования основной конструкции, то есть корпуса ТС от неровности дороги. При движении неподрессоренная масса (в автомобиле это колесо) повторяя рельеф дороги, совершает беспорядочные колебания по вертикальной оси, в то время как подрессоренная масса должна, в идеальном случае, находится в состоянии покоя. Равномерное движение вперед можно не учитывать. Основным изолирующим элементом является рессора. Благодаря своей упругости она сглаживает колебания неподрессоренной массы, поглощая энергию вертикального импульса при движении неподрессоренной массы вверх и возмещая энергию при движении неподрессоренной массы вниз. Использование упругих элементов для смягчения неизбежно приводит к ухудшению устойчивости ТС и самое нежелательное - это ухудшение поперечной устойчивости, так как при движении на повороте, возникает значительное боковое ускорение и, для того чтобы ТС не заваливалось на бок, применяют различные системы стабилизации поперечной устойчивости. Механические стабилизаторы поперечной устойчивости представляют собой упругую конструкцию с четырьмя точками для шарнирного крепления, расположенными в одной плоскости по углам прямоугольника или трапеции, две из которых шарнирно связанны с основным корпусом ТС, а две другие с неподрессоренной массой с двух боковых сторон. Стабилизатор делают упругим для сглаживания боковых толчков. Чем мягче стабилизатор, тем больше боковой крен при одинаковом боковом ускорении. Это противоречие устраняют применением компенсатора бокового крена, который представляет собой гидравлический или электрический исполнительный механизм, заменяющий, по меньшей мере, одну из четырех шарнирных связей. Существуют стабилизаторы с изменяемой крутильной жесткостью. Они уменьшают свою жесткость при движении без бокового ускорения. Однако, при появлении бокового ускорения подвеска становиться жесткой. Так как упругая подвеска образует

колебательную систему, необходимо оборудовать ее демпфирующими элементами. Демпферы бывают одностороннего и двухстороннего действия. В более сложных адаптивных подвесках применяются управляемые демпферы, которые по сигналу системы управления изменяют демпфирующий режим от жесткого до мягкого плавно или ступенчато. Известны демпферы управляемые сжатым газом из соответствующей пневморессоры (патент US 7320387 В2). Известны демпферы, которые изменяют жесткость в зависимости от того, на какое расстояние выдвинут или задвинут шток в корпус демпфера (патент JP 2012-206571, WO 2014/0459645). Тормозящее усилие всех известных гидравлических демпферов находятся в прямой, причем прогрессивной, зависимости от скорости перемещения их подвижных частей. Демпферы, оказывая успокаивающее действие, придают подвеске определенную жесткость. Существуют подвески, оборудованные электромеханическими устройствами, управляемые электронной системой которые создают в подвеске усилия, компенсирующие возмущения, получаемые при движении. Вариант устройства подвески, описанной в патенте RU 2395407 (JP 2006-078116), не оборудуется гидродемпферами, а демпфирование осуществляют электромагнитные исполнительные механизмы, управляемые электронной системой, они же компенсируют крен при появлении поперечного или продольного ускорения. Изолирующие свойства такой подвески достаточно высоки, но ее червячный редуктор и электродвигатель, работают при каждом даже небольшом перемещении неподрессоренной массы относительно основного корпуса ТС, то есть практически постоянно. Добиться длительной и безотказной работы таких механизмов задача не простая, поэтому широкого применения эта система пока не получила.

Раскрытие сущности изобретения

Направляющее устройство Анти-шоковой подвески, как и во всех современных подвесках, не позволяет подрессоренной массе перемещаться относительно неподрессоренной массы в поперечном и продольном направлении и позволяет перемещаться в вертикальном направлении, а рессоры удерживают подрессоренную массу в положении равновесия. Изолирующие свойства основаны на том, что гидравлические демпферы создают только те усилия, которые необходимы и достаточны для удержания подрессоренной массы в состоянии покоя, то есть демпферы предотвращают возникновение любых колебаний, причем управляющий демпфером механизм автоматический и может размещаться внутри корпуса демпфера.

Свободные колебания в системе, где масса подвешена на рессоре, включает в себя два процесса. Первый - это переход кинетической энергии в потенциальную, то есть процесс поглощения импульса рессорой. Второй - это переход потенциальной энергии в кинетическую, то есть процесс возвращения энергии в импульс. Можно сказать, происходит отражение импульса в упругом элементе. Именно этот процесс демпферу необходимо предотвратить. Ошибочным является мнение, что гидравлические демпферы в подвеске ТС поглощают энергию импульса подрессоренной массы, преобразуя ее в тепловую энергию. Они, конечно, нагреваются, но энергия, которую они поглощают, это энергия импульса неподрессоренной массы. В подвеске ТС гидравлический демпфер исполняет роль редуктора. Он распределяет энергию импульса неподрессоренной массы. Часть этой энергии он пропускает, и она поглощается рессорой, а часть он передает подрессоренной массе. Лишь незначительная часть теряется в демпфере на нагрев. Величина этих потерь соответствует работе, которую демпфер совершает при передаче импульса. Энергию, накопленную в системе подвески, демпфер выпускает дозировано, не позволяя подрессоренной массе получить при этом ускорение. То есть энергия, накопленная в рессоре, уходит в основном на подъем подрессоренной массы на более высокое положение по вертикальной оси. При движении неподрессоренной массы вниз по вертикальной оси энергия, затраченная рессорой на удержание подрессоренной массы в состоянии покоя, но на более высоком положении от точки равновесия, возвращается в рессору при опускании подрессоренной массы на более низкое положение. Если полный период резонансного колебания условно разделить на четыре фазы и за начало периода принять точку равновесия, то процесс поглощения импульса происходит в первой и третьей фазе, а возвращение энергии происходит во второй и четвертой фазе. Любое тормозящее усилие демпфера в фазе поглощения энергии рессорой препятствует процессу поглощения, а значит, делает подвеску жестче, то есть часть импульса неподрессоренной массы не поглощается рессорой, а передается демпфером подрессоренной массе. А вот в фазе возвращения энергии, чтобы не состоялся процесс перехода потенциальной энергии в кинетическую, демпферу необходимо создать усилие, компенсирующее только ту силу, которую создает накопленная в предыдущей фазе потенциальная энергия. Эта сила в любой момент времени равна разности силы реакции рессоры и силы веса ТС приходящейся на эту рессору. Таким образом, демпфер, способный пропускать наименьшее количество возмущений к подрессоренной массе, должен иметь свободное взаимное перемещение

своих подвижных частей от точки равновесия, как в сторону увеличения нагрузки, так и в сторону уменьшения нагрузки. А при движении подвижных частей к точке равновесия демпфер должен создавать усилие, которое в каждый момент времени будет соответствовать разности силы реакции рессоры и силы веса ТС приходящуюся на эту рессору. Это могут обеспечить управляемые клапаны давления, так как тормозящее усилие гидравлических демпферов прямо пропорционально давлению текучей среды в сжимаемой полости. Такие клапана так же называют предохранительными. Система управления клапанами давления должна настраивается на точку равновесия автоматически и своевременно перестраиваться при изменении ее положения. Надо отметить, что точка равновесия изменяет свое положение по двум причинам. Первая - это изменение загрузки ТС и вторая - это перераспределение веса подрессоренной массы при появлении поперечного или продольного ускорения. Изменение загрузки ТС не требует быстрой перенастройки, а вот смещение точки равновесия при появлении бокового ускорения происходит достаточно быстро. При деликатном вождении эта скорость не превышает 0,02 м/с, а при агрессивном вождении скорость смещения может достигать 0,05 м/с.Скорость перенастройки системы демпфирования следует выбирать от 0,01 до 0,02 м/с.Чтобы эта скорость не зависела от амплитуды колебаний, система должна иметь стабилизацию скорости перенастройки. Отражение импульса происходит не только в рессорах, но и в упругом элементе стабилизатора поперечной устойчивости, если таковой имеется, и демпфировать упругую деформацию стабилизатора можно отдельным демпфером или же демпферами несущих рессор, если они управляются электромагнитными клапанами давления. Алгоритмом действия отдельного демпфера для стабилизатора должен быть такой же, как и у демпфера рессоры. Клапаны давления могут перепускать текучую среду из одной сжимаемой полости в другую, или же выпускать текучую среду в третью полость, которая играет роль резервуара.

Возможны несколько вариантов демпферов с вышеуказанным алгоритмом действия, в зависимости типа применяемых рессор.

1. Для Анти-шоковой подвески с рессорами из твердого материала предлагается демпфер (фиг. 1) в котором тормозящее усилие регулирует пружина (12). В нем имеются три гидравлические полости. Одна полость низкого давления (1) и две рабочие полости (5; 7), разделенные поршнем (2), который расположен в цилиндре (3). Поршень перемещается по цилиндру посредством штока (4), один конец которого прикреплен к поршню (2), а другой конец выходит из корпуса демпфера и шарнирно соединен с неподрессоренной массой. Корпус демпфера шарнирно соединен с подрессоренной массой. При движении поршня по цилиндру в направлении сближения, текучая среда вытесняется из первой рабочей полости (5) через клапан давления (6) в полость низкого давления (1), а во вторую рабочую полость (7) текучая среда всасывается из полости низкого давления через обратный клапан (8). При движении поршня в направлении удаления текучая среда вытесняется из второй рабочей полости (7) через клапан давления (6) в полость низкого давления (1), а в первую рабочую полость (5) текучая среда всасывается из полости низкого давления (1) через обратный клапан (9). Золотниковый клапан давления сдвоенный, то есть имеет две входные линии и одну выходную. Работает каждая секция как клапан-ограничитель давления. При движении золотника (6) в одну сторону открывается окно, выпускающее текучею среду из первой рабочей полости. При движении золотника в другую сторону открывается окно, выпускающее текучею среду из второй рабочей полости. Площадь, на которую действует управляющее давление текучей среды, открывающее соответствующее окно при движении сближения образует узкая часть золотника (10), выходящая через цилиндрический проход в верхнюю рабочую полость (5). Площадь, на которую действует управляющее давление, открывающее соответствующее окно при движении удаления, образует сужение верхней части золотника (11). Ограничение давления в рабочих полостях обеспечивает регулирующая пружина (12), одним концом прикрепленная к поршню демпфера, а другим концом к золотнику клапана давления через гидрокомпенсатор (13), который позволяет демпферу автоматически настраиваться на точку равновесия. Гидрокомпенсатор представляет собой гидравлический демпфер, в котором дозирование текучей среды осуществляют клапаны-стабилизаторы скорости потока (15; 16). С таким гидрокомпенсатором скорость настройки на точку равновесия не зависит от силы, с которой управляющая пружина действует на золотник, а значит, не зависит от амплитуды колебаний неподрессоренной массы. Скорость передвижения штока гидрокомпенсатора относительно золотника клапана давления выбирается от 0,01 до 0,02 м/с. При такой скорости на частоте резонанса для данной колебательной системы и на более высоких частотах шток гидрокомпенсатора не успевает значительно сместиться от точки равновесия. Важно, чтобы скорость настройки была одинаковой в обоих направлениях, поэтому конструкцию гидрокомпенсатора лучше сделать симметричной (фиг. 2). Основной деталью клапана-стабилизатора скорости является золотник в форме стакана (17). Калиброванное отверстие, в котором образуется перепад давления текучей среды, находится в дне стакана (18). Через это же отверстие проходит центральный шток компенсатора (19), который соединяется с регулирующей пружиной (12) и на котором закреплен поршень компенсатора (20). Клапан-стабилизатор ограничивают скорость потока текучей среды, которую поршень компенсатора (20) вытесняет из полости компенсатора в полость низкого давления (1). В полость с другой стороны поршня компенсатора текучая среда всасывается из полости низкого давления (1) через второй клапан-стабилизатор. При всасывании текучей среды клапаны-стабилизаторы не ограничивают скорость потока, а остаются в максимально открытом состоянии. Таким образом, регулирующая пружина (12) в точке равновесия полностью расслабленна, но сжимается при движении сближения и растягивается при движении удаления. Если же демпфер установлен в подвеске таким образом, что при движении сближения он растягивается, то регулирующая пружина при сближении будет растягиваться, а при удалении сжиматься. Рессора и регулирующая пружина должны иметь линейные характеристики упругости. Это необходимо потому, что только при линейной характеристике возможно пропорциональное изменение силы реакции рессоры и силы, с которой регулирующая пружина (12) действует на золотник (6). Отношение площади, на которую текучая среда оказывает давление, двигающее золотник к площади поршня демпфера должно соответствовать отношению коэффициента упругости регулирующей пружины к коэффициенту упругости соответствующей рессоры. Такая зависимость позволяет делать жесткость регулирующей пружины сравнительно небольшой, по меньшей мере, в десять раз меньше чем жесткость рессоры. Площадь, которой поршень демпфера (2) оказывает давление на текучею среду при движении сближения, больше площади, которой поршень оказывает давление на текучею среду при движении удаления на величину площади поперечного сечения штока демпфера (4). Эта разница компенсируется, если отношение площади поперечного сечения нижней узкой части золотника (10) к площади, образуемой разностью диаметров в месте сужения верхней части золотника (11) соответствует отношению полной площади поршня демпфера (2) к площади поршня демпфера за вычетом площади поперечного сечения штока (4). Для обеспечения режима демпфирования без сопротивления, клапан давления в открытом состоянии не должен создавать значительного гидравлического сопротивления, это возможно только когда площадь проходного сечения каждой линии клапана давления составляет не менее тридцати процентов от рабочей площади поршня демпфера (2). Причем ход золотника клапана-ограничителя от закрытого до полностью открытого положения должен быть небольшой, так как это определяет чувствительность системы управления демпфированием. Для обеспечения таких параметров диаметр золотника должен быть, по меньшей мере, больше диаметра поршня демпфера (2). Такой же проходное сечение должны иметь обратные клапаны (8;9) и все каналы, по которым проходит поток текучей среды. Между рабочими полостями имеется дроссельное отверстие (14), которое обеспечивает возврат подвески в положение равновесия и смягчение скачка давления в начале рабочего хода демпфера, то есть хода возврата подвески в положение равновесия. В данной схеме это отверстие находится в поршне (2). Клапан-ограничитель давления находится в той части демпфера, которая прикрепляется к основному корпусу ТС. Это необходимо потому, что золотник, обладая значительной массой, может реагировать на толчки, нарушая заданный алгоритм демпфирования. Клапанами давления можно оборудовать не только поршневой, но и рычажный демпфер, в котором рабочим органом является перегородка, прикрепленная к валу. При работе подвески поворот вала демпфера осуществляется посредством рычага.

2. Для Анти-шоковой подвески, где в качестве несущих рессор использованы пневморессоры, необходимы гидравлические демпферы, в которых управление клапаном давления осуществляется давлением газа из пневморессоры. Всегда прогрессивная характеристика пневморессоры на сжатие не согласуется с линейной характеристикой пружины из твердого материала. Вариант демпфера с регулирующей пружиной (фиг. 1) для пневморессоры не подойдет, поэтому предлагается осуществлять управление клапаном давления специальным регулирующим пневмоцилиндром (фиг. 3). Давление газа из соответствующей пневморессоры подается по каналу (26) непосредственно в регулирующий пневмоцилиндр, в полость (27) с одной стороны поршня (28). В полость (29) с другой стороны поршня (28) давление газа поступает из той же пневморессоры, но через дроссельное устройство, состоящее из двух клапанов-стабилизаторов скорости потока газа (33; 34) установленных последовательно. Это необходимо для того чтобы скорость настройки на точку равновесия не зависела от амплитуды колебаний неподрессоренной массы, причем скорость потока необходимо стабилизировать и в прямом и в обратном направлении, поэтому имеются два последовательно установленных клапана, работающих в противоположных направлениях. Таким образом, при работе подвески давление в пространстве (27), с одной стороны поршня, пропорционально силе реакции пневморессоры, а в пространстве (29), с другой стороны поршня, давление соответствует среднему значению, а значит пропорционально силе веса ТС приходящейся на эту рессору. Поршень (28) регулирующего пневмоцилиндра механически связан с золотником клапана давления (6) посредством тяг и поворотных рычагов (31). Из пневматической полости в полость с текучей средой управляющее усилие передается поворотом вала (32). Поворачивающийся вал дает возможность уменьшить трение в системе управления при соблюдении герметичности прохода из одной полости в другую. В данной схеме площадь, на которую оказывает давление текучая среда передвигающее золотник клапана давления (6), чтобы открыть соответствующее окно образуют узкие части золотника (35,36), выходящие через цилиндрические отверстия в соответствующие рабочие полости (5,7).

3. В гидропневматической Анти-шоковой подвеске (фиг. 4) демпфирование осуществляет золотниковый клапан-регулятор давления. Он включается между несущим гидроцилиндром (41) и соответствующим гидроаккумулятором (44). Золотник клапана-регулятора давления (37) цилиндрической формы имеет кольцевые проточки (38, 39), которые переключают каналы, по которым движется текучая среда. С одной стороны на торцевую часть (40) клапана-регулятора действует давление из рабочей полости несущего гидроцилиндра (41), а с другой, торцевой стороны (42), действует давление газа из гидроаккумулятора, но выровненное дроссельным устройством (43), состоящим из двух клапанов-стабилизаторов скорости потока газа установленных последовательно в противоположных направлениях. Дроссельное устройство сглаживает колебания давления поступающего из гидроаккумулятора. Частота среза соответствует резонансной частоте для данной колебательной системы. Колебания давления с частотой резонанса и выше, это возмущения от неровностей на дороге, дроссельное устройство не пропускает. Колебания с частотой ниже резонанса, это возмущения от бокового ускорения, дроссельное устройство пропускает. Таким образом, сила, с которой газ действует на торцевую часть золотника (42), пропорциональна силе веса ТС приходящейся на эту амортизаторную стойку, а сила, с которой текучая среда действует на золотник с другой торцевой стороны (40), пропорциональна силе реакции этой амортизационной стойки. Работает такая система демпфирования следующим образом. Когда подрессоренная масса начинает движение от точки равновесия в сторону увеличения нагрузки, давление текучей среды в рабочей полости (41) несущего гидроцилиндра возрастает. Сила, действующая на торцевую часть золотника (40) со стороны гидроцилиндра становится больше силы, действующей на противоположную торцевую часть (42). Золотник клапана регулятора передвигается в сторону газовой полости (47). При этом кольцевая проточка (39) открывает канал, соединяющий рабочую полость несущего гидроцилиндра (41) с гидравлической полостью гидроаккумулятора (44). В этой фазе клапан-регулятор давления не оказывает заметного демпфирующего действия. В вышеуказанном канале имеется обратный клапан (46), который перекрывает его, когда подрессоренная масса возвращается в точку равновесия, двигаясь в сторону уменьшения нагрузки. В этой фазе клапан-регулятор давления выпускает текучую среду из гидроаккумулятора через обратный капан (45) и кольцевую проточку в золотнике (38) в рабочую полость несущего гидроцилиндра, поддерживая давление в ней, равное давлению в газовой полости (47) клапана-регулятора давления. То есть клапан-регулятор работает как редукционный клапан. Таким образом, в этой фазе сила, с которой данная гидропневматическая стойка удерживает подрессоренную массу, равна части веса ТС, приходящегося на эту стойку. После того как поршень несущего гидроцилиндра пройдет точку равновесия, это когда давление в полости несущего гидроцилиндра (41) станет меньше чем в газовой полости клапана-регулятора давления (47), канал, идущий через обратный клапан (45) и проточку в золотнике (38) открывается полностью. В этой фазе клапан-регулятор давления тормозящего действия не оказывает, а подрессоренную массу удерживает давление из гидроаккумулятора, которое становится меньше чем давление в газовой полости (47) клапана-регулятора. Когда поршень несущего гидроцилиндра начинает движение в сторону увеличения нагрузки, обратный клапан (45) закрывается и давление в рабочей полости несущего гидроцилиндра (41) возрастает. Как только это давление сравняется с давлением в газовой полости (47), начинает работать клапан-регулятор, который ограничивает дальнейший рост давления, выпуская текучую среду через проточку в золотнике (39) и обратный клапан (46) в полость гидроаккумулятора (44). В этой фазе клапан-регулятор работает как клапан-ограничитель давления. Таким образом, в этой фазе сила, с которой данная стойка удерживает подрессоренную массу, равна силе веса ТС, приходящегося на эту стойку. Так же как и в гидравлических демпферах с клапаном давления, в предлагаемом варианте необходимо иметь дроссельный канал (48) между рабочей полостью несущего гидроцилиндра и гидравлической полостью гидроаккумулятора, который обеспечивает возврат подвески в положение равновесия и сглаживает скачек давления в начале хода возврата подвески в положение равновесия. Аналогичный алгоритм демпфирования будет иметь гидропневматическая подвеска с двумя клапанами-регуляторами давления. Один работает при движении сближения другой при движении удаления (фиг. 5), то есть один работает как ограничитель, второй как редуктор. Все остальные элементы - как то обратные клапана (45; 46), дроссельный канал (48), дроссельное устройство регулирующее скорость потока газа (43), в этом варианте так же необходимы. Обратные клапаны могут располагаться между клапаном давления и гидроаккумулятором (фиг. 4), или же между клапаном давления и несущим гидроцилиндром (фиг. 5).

4. В любом из предложенных вариантов демпферов клапаном давления, работающим как ограничитель, а так же клапаном-регулятором давления в гидропневматической подвеске может управлять электромагнит. В этом случае может быть один сдвоенный, то есть трехлинейный клапан или два одинарных клапана. Датчик измеряет силу реакции рессоры, а электронный блок управления определяет точку равновесия, которая соответствует среднему значению за промежуток времени не менее одного полного периода резонансного колебания, и подает ток на электромагнит, величина которого пропорциональна отклонению силы реакции рессоры от среднего значения. Для сдвоенного клапана необходим электромагнит двухстороннего действия, но лучших результатов можно добиться при использовании двух отдельных клапанов давления. Один клапан работает при движении сближения, другой при движении удаления. Преимущество электромагнитного управления в том, что такой демпфер универсальный и пригоден для любого типа рессор с любым коэффициентом жесткости с любой характеристикой упругости и имеет большой диапазон по весовой нагрузке. Также электромагнитное управление клапанами дает возможность оперативного выбора любой характеристики подвески по жесткости. Электромагнитное управление может быть совмещено с механическим в любом из трех описанных выше варианте демпферов. В этом случае электромагнит может перемещать точку равновесия при появлении поперечного или продольного ускорения.

Кроме рессор в подвеске могут иметься упругие элементы в механическом стабилизаторе поперечной устойчивости, которые тоже отражают импульс неподрессоренной массы и могут вызывать свободные колебания, поэтому упругую деформацию стабилизатора тоже необходимо демпфировать. Возможны несколько вариантов системы стабилизации поперечной устойчивости с демпфированием.

1. Вариант стабилизатора (фиг. 6) с демпфированием поперечных колебаний имеющий нескручиваемую конструкцию (50) с четырьмя точками для шарнирного крепления, расположенными в одной плоскости по углам прямоугольника или трапеции, две из которых (51, 52) связанны с неподрессоренной массой, а две другие (53, 54) с основным корпусом ТС. Причем, по меньшей мере, одна из четырех связей упругая (55), параллельно которой устанавливается демпфер (56), устройство которого аналогично устройству демпфера несущих рессор из твердого материала (фиг. 1). Коэффициент упругости регулирующей пружины в демпфере стабилизатора, выбирается относительно коэффициента упругости упругого элемента стабилизатора (55).

2. Лучший результат показывает подвеска с компенсацией бокового крена (фиг. 7). Гидромеханический или электромеханический исполнительный механизм компенсатора (57) устанавливается последовательно с упругим элементом стабилизатора (59). При появлении бокового крена система управления компенсатором (58) включает исполнительный механизм (57) и тот начинает сдвигаться или раздвигаться в зависимости от направления крена до тех пор, пока поперечный вал стабилизатора (50) встанет параллельно поперечной оси ТС, то есть корпус ТС встанет параллельно поверхности дороги. При этом демпферы и стабилизатора и несущих рессор не перестраивается на новую точку равновесия, что позволяет уменьшить скорость перенастройки гидрокомпенсаторов. Сила реакции упругого элемента стабилизатора, компенсирующая боковое ускорение, не требует демпфирования, а демпфировать необходимо только изменения этой силы, вызванные колебанием неподрессоренных масс. Поэтому компенсатор бокового крена действует на поперечную балку стабилизатора (50) через упругий элемент, при этом упругий элемент (55) деформируется и в результате возникает сила, компенсирующая перераспределение силы веса ТС, при этом точка равновесия демпфера остается неизменной. В систему управления компенсатором можно ввести зависимость от скорости поворота рулевого колеса и скорости движения ТС. Также компенсатором бокового крена может управлять датчик бокового ускорения, так как расстояние, на которое исполнительный механизм должен деформировать упругий элемент стабилизатора, пропорционально боковому ускорению. Однако отношение величины бокового ускорения к размеру деформации упругого элемента стабилизатора, необходимой для удержания корпуса ТС параллельно поверхности дороги, зависит от загрузки ТС и высоты центра масс. Эти две величины переменные, но скорость их изменения небольшая, что позволяет системе управления непрерывно определять среднее значение этого отношения за промежуток времени, составляющий несколько периодов резонансных колебаний. Такая система управления не требует программного обеспечения и может быть аналоговой, причем срабатывает без задержки.

3. В варианте стабилизатора (фиг. 8) применена упругая конструкция, работающая на скручивание (60). Рычаги подвески по одному с каждой стороны имеют дополнительные плечи (61, 62) между концов которых устанавливается демпфер (63). Отношение длины рабочего плеча рычага к длине дополнительного плеча должно быть одинаковым с двух сторон. Дополнительные плечи рычагов подвески должны быть параллельны между собой и направлены в противоположные стороны. Кроме того, в положении равновесия подвески линии дополнительных плеч должны пересекать ось демпфера под прямым углом. Дополнительные плечи могут быть оба на верхних рычагах (фиг. 8) или оба на нижних. Так же они могут быть на разных рычагах (фиг. 9). Упругий элемент системы стабилизации можно установить между крайними точками дополнительных плеч рычагов подвески параллельно демпферу.

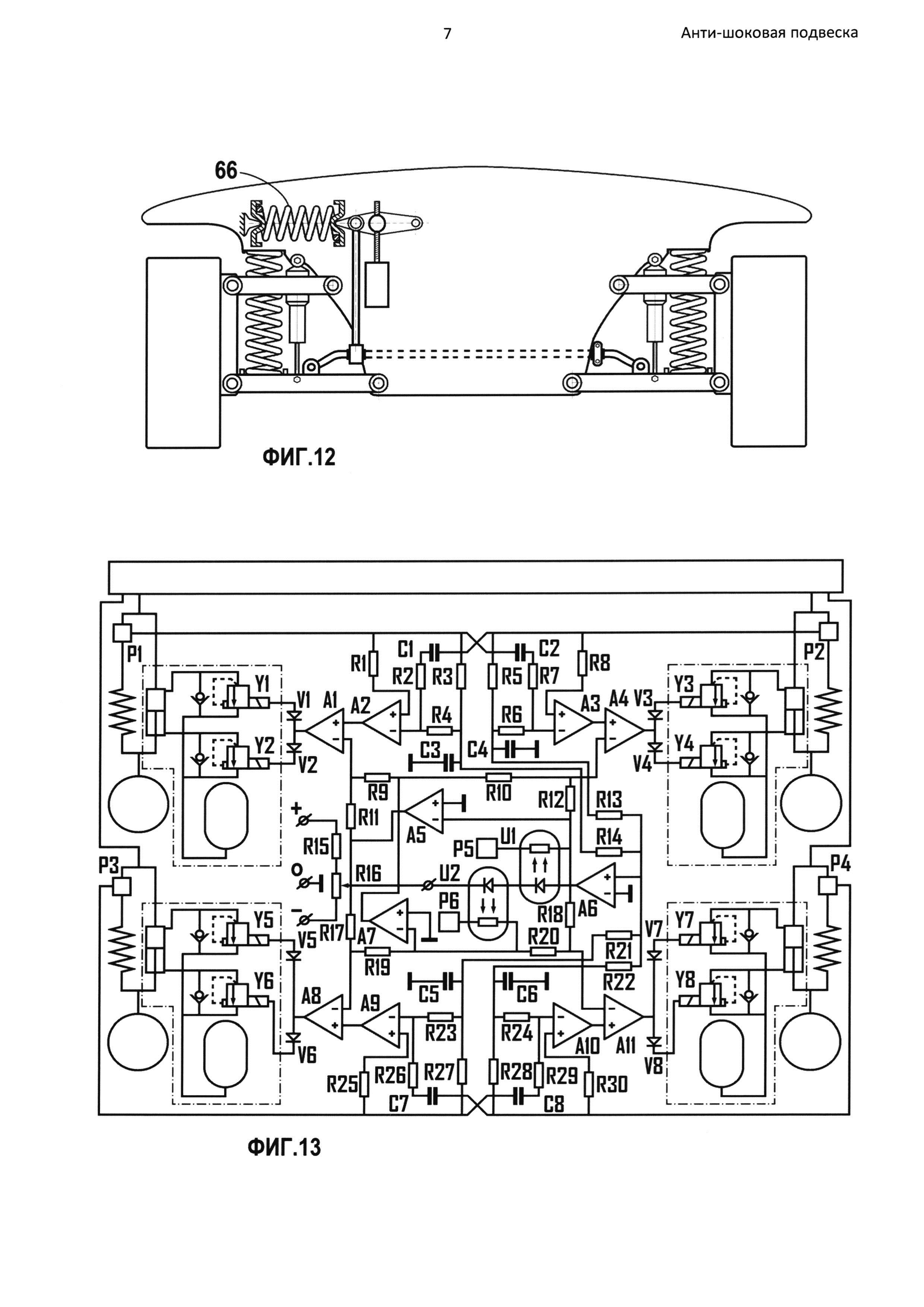

4. Возможен вариант системы стабилизации поперечной устойчивости без дополнительных упругих элементов и, следовательно, без дополнительных демпферов (фиг. 10, фиг. 11). Гидромеханический или электромеханический исполнительный механизм (57) компенсатора бокового крена, посредством рычага (64) или системы рычагов (65), напрягает рессору с одной боковой стороны и расслабляет с другой в зависимости от направления бокового ускорения, удерживая корпус ТС параллельно поверхности дороги. При этом демпферы остаются в точке равновесия. Такая система стабилизации поперечной устойчивости применима только с рессорами из твердого материала, потому что только у таких рессор коэффициент упругости не меняется при изменении нагрузки. Значительно уменьшить мощность, потребляемую исполнительным механизмом компенсатора бокового крена, можно за счет применения разгружающей пружины (66). Эта пружина максимально сжата в нейтральном положении компенсатора, а при перемещении рычага в какую либо сторону разжимающим усилием, помогает исполнительному механизму преодолеть силу реакции системы стабилизации. Надо отметить, что при использовании рессор с линейной характеристикой угол поворота рычага стабилизатора, а значит и размер образующегося при этом повороте плеча, на которое давит разгружающая пружина, пропорциональны боковому ускорению, поэтому управлять компенсатором может датчик бокового ускорения совместно с датчиком угла наклона корпуса ТС относительно поверхности дороги. Датчик угла наклона необходим для определения отношения величины угла поворота рычага компенсатора бокового крена к величине бокового ускорения. Разгружающую пружину возможно и целесообразно применять во всех случаях использования механического компенсатора бокового крена даже при использовании упругого П-образного стабилизатора работающего на скручивание (фиг. 12). Разгружающая пружина может действовать непосредственно на рычаг компенсатора, а так же через ролик, который катится по кулачковому валу. Это дает возможность добиться наиболее точного совпадения усилия разгружающей пружины и силы реакции упругого элемента стабилизатора. Так же можно добиться совпадения за счет использования нескольких пружин, работающих совместно.

5. Для автомобилей с низким центром масс, например с кузовом седан, подойдет подвеска без дополнительных элементов в конструкции. В этой подвеске устанавливаются демпферы с электромагнитными клапанами давления по одному демпферу на каждое колесо. Эти же демпферы будут гасить импульс, отраженный упругим элементом стабилизатора. Подойдет любой упругий стабилизатор поперечной устойчивости с линейной характеристикой упругости, например работающий на скручивание. Система управления демпферами (фиг. 13) регулирует силу тока в электромагнитных клапанах давления (Y1-Y8), опираясь на данные, полученные от датчиков измеряющих силу реакции рессор (Р1-Р4). Рессоры и направляющие устройства могут быть любыми. Для пневматических рессор используется датчик давления. Для рессор с линейной характеристикой упругости можно применить датчики, измеряющие расстояние между подрессоренной и неподрессоренной массой, так как это расстояние обратно пропорционально силе реакции рессоры. При движении без бокового ускорения система управления демпферами измеряет посредством датчиков силу реакции несущих рессор и определяет среднее значение за период времени в несколько периодов резонансных колебаний. Среднее значение силы реакции рессоры в точности соответствует силе веса ТС приходящейся на эту рессору. Опираясь на среднее значение, система управления непрерывно определяет разницу между силой веса и силой реакции рессоры и подает ток в соответствующий электромагнитный клапан, сила которого пропорциональна этой разнице. Когда сила реакции меньше силы веса, ток подается на клапан, работающий при движении сближения. Когда сила реакции больше силы веса, ток подается на клапан, работающий при движении удаления. При появлении продольного или поперечного ускорения система, опираясь на данные, полученные с датчиков (Р5, Р6), перемещает точки равновесия в демпферах в соответствующее положение. Так же в управлении могут принимать участие датчики давления воздуха, установленные с боковых сторон ТС, сигнал которых будет соответственно перемещать точку равновесия при порывах ветра.

Краткое описание чертежей

На фиг. 1 изображено устройство гидравлического демпфера, предназначенного для демпфирования упругой деформации рессоры с линейной характеристикой упругости. Такой характеристикой обладают рессоры, выполненные из твердого материала.

На фиг. 2 увеличенное изображение гидрокомпенсатора, примененного в демпфере для рессор из твердого материала.

На фиг. 3 изображено устройство гидравлического демпфера для подвески с пневморессорами.

На фиг. 4 изображено устройство гидропневматической подвески с двусторонним клапаном-регулятором давления управляемым давлением газа из гидроаккумулятора.

На фиг. 5 изображено устройство гидропневматической подвески, в которой демпфирование осуществляют два односторонних клапана давления.

На фиг. 6 изображено устройство стабилизатора поперечной устойчивости на основе нескручиваемой конструкции с демпфированием поперечных колебаний отдельным демпфером.

На фиг. 7 изображено устройство стабилизатора поперечной устойчивости на основе нескручиваемой конструкции с компенсатором бокового крена.

На фиг. 8 изображена рычажная подвеска с классическим стабилизатором поперечной устойчивости, работающим на скручивание, в которой демпфер стабилизатора установлен между концов дополнительных плеч рычагов подвески.

На фиг. 9 изображена рычажная подвеска, в которой упругий элемент стабилизатора и демпфер стабилизатора установлены между концов дополнительных плеч рычагов подвески.

На фиг. 10 изображена подвеска ТС в которой компенсация бокового крена осуществляется за счет перемещения верхних опор несущих рессор посредством поперечного двуплечего рычага с гидромеханическим или электромеханическим приводом. Данная система стабилизации оборудована разгружающей пружиной.

На фиг. 11 изображена подвеска, в которой перемещение верхних опор несущих рессор происходит при помощи системы рычагов на один из которых действует разгружающая пружина.

На фиг. 12 изображен вариант Анти-шоковой подвески с классическим П-образным упругим стабилизатором поперечной устойчивости и компенсатором бокового крена с разгружающей пружиной.

На фиг. 13 изображена блок-схема электронной системы управления демпферами анти-шоковой подвески.

Осуществление изобретения

Применение Анти-шоковой подвески возможно в ТС с любым типом подвески с любыми рессорами. Система демпфирования несущих рессор не имеет никаких конструктивных особенностей. А вот демпфирование упругого элемента стабилизатора поперечной устойчивости, если таковой имеется, может иметь некоторые дополнительные элементы. В варианте Анти-шоковой подвески, которая не требует изменений в классической схеме и которая может быть применена в подвеске любой конструкции с любыми рессорами и любым упругим стабилизатором, параллельно рессорам устанавливаются демпферы с электромагнитными клапанами давления. Управляет клапанами демпферов электронная система, которая для лучшего понимания алгоритмов управления изображена в аналоговом решении (фиг. 13). Предполагается двухосный четырехколесный автомобиль. Система управления получает исходные данные от датчиков силы (Р1-Р4), измеряющих силу реакции несущих рессор и датчиков продольного и поперечного ускорения (Р5, Р6). Схема предполагает двух полярное питание со средней точкой. На схеме не указаны цепи питания операционных усилителей датчиков силы и датчиков ускорения, а так же корректирующие, согласующие и шунтирующие цепи. Система работает следующим образом. Управляющее напряжение, потенциал которого пропорционален силе реакции несущей рессоры, поступает от датчика силы реакции рессоры, например, переднего левого колеса (Р1) на положительный вход операционного усилителя (А2), собранного по схеме стабилизатора напряжения. То есть, при равных потенциалах на положительном и отрицательном входах, на выходе должен создаваться нулевой потенциал, соответствующий средней точке питания. Настройку на точку равновесия осуществляет цепь (R3, С3), которая получает сигнал с того же датчика силы, формируя на конденсаторе (С3) потенциал соответствующий точке равновесия, который через резистор (R4) подается на отрицательный вход усилителя (А2). Аналогично подключены датчики силы реакции всех несущих рессор. Для того, чтобы демпферы учитывали силу реакции упругого элемента стабилизатора поперечной устойчивости, сигнал с левого датчика силы (Р1) подается на отрицательный вход правого усилителя (A3) через конденсатор (С2) и резистор (R7), а сигнал с правого датчика силы (Р2) подается на отрицательный вход левого усилителя (А2) через конденсатор (С1) и резистор (R2). Соотношения величин сопротивлений резисторов(Р1, R8), подающих сигнал на положительные входы, и величин сопротивлений резисторов(Р2, R4, R6, R7), подающих сигнал на отрицательные входы, выбирается таким образом, чтобы при параллельном движении колес одной оси потенциалы на выходах усилителей (А2, A3) соответствовали изменениям сил реакции несущих рессор. А при не параллельном движении сигналы, поступающие через резисторы (R2, R7, R26, R29) на отрицательные входы, увеличивали потенциал на выходе с той стороны, где нагрузка увеличивается, и уменьшали потенциал на выходе с другой стороны, где нагрузка уменьшается. То есть система управления определяет силу реакции упругого элемента стабилизатора по разнице сил реакции несущих рессор оси, на которой установлен этот стабилизатор. В данном варианте предполагается стабилизаторы на двух осях. Если же стабилизатор установлен только на одной передней оси, то из схемы исключаются соответствующие резисторы (R26, R29) и конденсаторы (С7, С8). Конденсаторы (С1, С2, С7, С8) снимают постоянную составляющую, которая возникает при боковом смещении центра масс, так как демпферы должны компенсировать только отклонения от точки равновесия. Сигналы от входных усилителей (А2, A3, А9, А10) поступают на положительные входы оконечных усилителей (А1, А4, А8, A11). На отрицательные входы оконечных усилителей подаются сигналы, полученные от датчиков продольного и поперечного ускорения (Р5, Р6), которые могут располагаться непосредственно в блоке управления. При поперечном ускорении сигнал от датчика (Р5) подается через согласующие резисторы (R12, R18) на правые усилители (А4, A11) и через усилитель (А5), переворачивающий фазу, и согласующие резисторы (R11, R17) на левые усилители (А1, А8). В этом случае точка равновесия перемещается вверх в демпферах с той стороны, в которую направлено поперечное ускорение и вниз в демпферах с другой боковой стороны. Аналогично работает схема при продольном ускорении. Но величина крена, а значит и величина смещения точки равновесия зависит от загрузки ТС. То есть при большей загрузке чувствительность системы должна становиться больше. Самый простой способ это включение в цепь управления оптронов с фоторезисторами, управляет которыми потенциал, полученный с конденсаторов (С3, С4, С5, С6) через резисторы (R13, R14, R21, R22). Этот сигнал поступает на усилитель (А6), который подает ток на фотодиоды оптронов (U1, U2). Величина этого тока пропорциональна фактическому весу ТС. Применительно к легковому автомобилю, вес пассажиров хотя и может изменить положение центра масс, но эти изменения предсказуемы, так как расположение пассажиров заранее известно. Однако при размещении груза в багажнике на крыше автомобиля, центр масс становится заметно выше. В данной схеме перенастройка на новое положение центра масс осуществляется вручную посредством потенциометра (R16), рукоятка которого может иметь градуировку по весу груза на крыше ТС. В такой системе управления точка равновесия перемещается соответственно ускорению, без какой либо задержки, а вот фактический крен всегда будет отставать и демпферы будут удерживать подрессоренную массу, так как они будут создавать усилие, компенсирующее действие инерционных сил, возникающих при поперечном или продольном ускорении. Добавив в схему логические элементы можно сделать настройку автоматической. В этом случае оптронами будет управлять блок памяти. Применив механический компенсатор бокового крена (фиг. 12), можно сделать подвеску значительно мягче за счет уменьшения жесткости упругого элемента стабилизатора. В этом случае датчик бокового ускорения будет управлять компенсатором крена, а перенастройка точки равновесия в поперечном направлении понадобится только при агрессивном вождении, когда компенсатор крена может не успевать за изменениями бокового ускорения. Во всех случаях применения механического компенсатора бокового крена возможно и целесообразно добавлять в его устройство разгружающую пружину.

Реферат

Изобретение относится к подвесным устройствам транспортных средств. Подвеска транспортного средства содержит направляющее устройство, систему стабилизации поперечной устойчивости, рессоры, управляемые гидравлические демпферы, систему управления демпфированием. Направляющее устройство не позволяет подрессоренной массе перемещаться относительно неподрессоренной массы в поперечном и продольном направлении и позволяет перемещаться в вертикальном направлении. Рессоры удерживают силой реакции подрессоренную массу в положении равновесия. Тормозящее усилие демпферов управляется клапанами давления и не зависит от скорости движения рабочего органа демпфера. При движении неподрессоренной массы относительно подрессоренной массы от точки равновесия как в сторону увеличения нагрузки, так и в сторону уменьшения нагрузки система демпфирования не создает значительного сопротивления. При движении неподрессоренной массы относительно подрессоренной массы к точке равновесия как со стороны увеличенной нагрузки, так и со стороны уменьшенной нагрузки система демпфирования создает усилие, компенсирующее разницу между силой реакции рессоры и частью силы веса подрессоренной массы, приходящейся на эту рессору. Достигается увеличение изолирующих свойств подвески. 9 з.п. ф-лы, 13 ил.

Комментарии