Блок клапанов - RU2362018C1

Код документа: RU2362018C1

Чертежи

Описание

Настоящее изобретение касается блока клапанов для подземных разработок в виде блочного корпуса аппарата, в котором размещены патроны-клапаны.

Такие блоки клапанов известны в подземных разработках и служат, например, для управления гидроцилиндрами от секций механизированной горной крепи.

Поскольку при подземных разработках рабочая жидкость гидравлических устройств подвергается сильному загрязнению, принципиально необходима ее фильтрация, при этом известные фильтры обратной промывки обычно имеют два независимых фильтрующих элемента. В одном из известных фильтров обратной промывки данные фильтрующие элементы промываются неоднократным приведением в действие вручную двух промывочных кранов, снабженных шаровыми клапанами. При этом для обязательной обратной промывки в течение рабочей смены оба промывочных крана должны быть задействованы от двух до трех раз попеременно. Поскольку при разработке лавы используются одновременно от 150 до 200 щитов, а каждый щит имеет два промывочных крана, это означает, что при одной промывке в смену и неоднократном приведении в действие промывочных кранов, горняк должен за смену открыть и закрыть шаровой кран от 600 до 1200 раз. Затраты такого рода являются неприемлемыми.

Помимо этого известны также фильтры с электрогидравлическим управлением. Однако затраты и связанные с этим расходы на такого рода фильтры чрезвычайно высоки.

В конечном итоге, конструкция известных фильтрующих элементов не может быть признана удачной, поскольку требует разрыва нагнетательных рабочих шлангов для промежуточного подключения фильтрующих элементов. В этом случае фильтрующий элемент требует отдельного крепления, и отвод отработавшей промывочной жидкости, если не предусмотрен ее свободный выпуск, должен быть присоединен к возвратной линии.

Задачей изобретения является создание блока клапанов для подземных разработок, позволяющего просто и экономично проводить обратную промывку фильтра.

Данная задача решается признаками пункта 1 формулы изобретения, в частности тем, что на блочном корпусе блока клапанов крепится фильтр обратной промывки.

Благодаря непосредственному гидравлическому соединению фильтра обратной промывки с корпусом блока клапанов не требуется дополнительных соединений посредством шлангов или труб, поскольку впуск и выпуск рабочей среды может производиться через просверленные соосные отверстия на фильтре обратной промывки и корпусе блока клапанов. Благодаря электромагнитным клапанам, регулирующим функцию обратной промывки и расположенным на фильтре обратной промывки, управление фильтром обратной промывки может производиться с меньшими затратами с помощью электрогидравлического управляющего устройства механической крепи.

Предпочтительные формы исполнения данного изобретения приведены в описании, чертежах и зависимых пунктах формулы изобретения.

Согласно предпочтительной форме исполнения является то, что фильтр обратной промывки выполнен в виде блока, что упрощает его крепление к корпусу клапанов. Помимо этого, в корпусе имеются регулировочные электромагнитные клапаны для автоматического управления процессом обратной промывки.

Особенно предпочтительно, если фильтр обратной промывки с его находящимися под давлением каналами присоединяется непосредственно к корпусу клапанов без использования специальных шлангов или труб. Это осуществляется резьбовым соединением фильтра обратной промывки с корпусом клапанов, таким образом фильтр обратной промывки прижимается к корпусу клапанов, и через соответствующие просверленные отверстия в корпусе клапанов и фильтре обратной промывки находящаяся под давлением промывочная среда поступает из корпуса клапанов в фильтр обратной промывки. Герметизация соединения между корпусом клапанов и фильтром обратной промывки может быть осуществлена с помощью кольцевой прокладки.

Кроме того, предпочтительно фильтр обратной промывки имеет только один фильтрующий патрон, что позволяет производить обратную промывку с меньшими затратами.

Предусмотренный согласно изобретению фильтрующий патрон, который также может найти применение в других блоках клапанов, снабжен одной опорной трубой с пропускными отверстиями, на которой с внешней стороны расположено множество раздельных фильтрующих камер. При этом разделение фильтрующих камер друг от друга может быть осуществлено надеванием - чем обеспечивается герметизация - на опорную трубу одного или нескольких колец, которые закреплены на опорной трубе с помощью прессовой посадки с уплотнением.

Опорная труба с одного конца может быть заперта резьбовой заглушкой с тем, чтобы фильтрующий патрон мог подаваться с ее помощью в корпус фильтра обратной промывки.

Далее, согласно еще одному предпочтительному варианту выполнения заполняющая фильтрующие камеры фильтрующая ткань сложена в форме звезды и закрыта снаружи опорной тканью.

Дальнейшим преимуществом может быть наличие тангенциального выпуска на опорной трубе, вне фильтрующих камер. Данный выпуск может обеспечить поступление профильтрованной рабочей среды в систему предварительного управления фильтром обратной очистки.

Данное изобретение описано ниже только на примере предпочтительной формы выполнения с привлечением прилагаемых чертежей. На них показаны:

фиг.1 - схематическое изображение блока клапанов; и

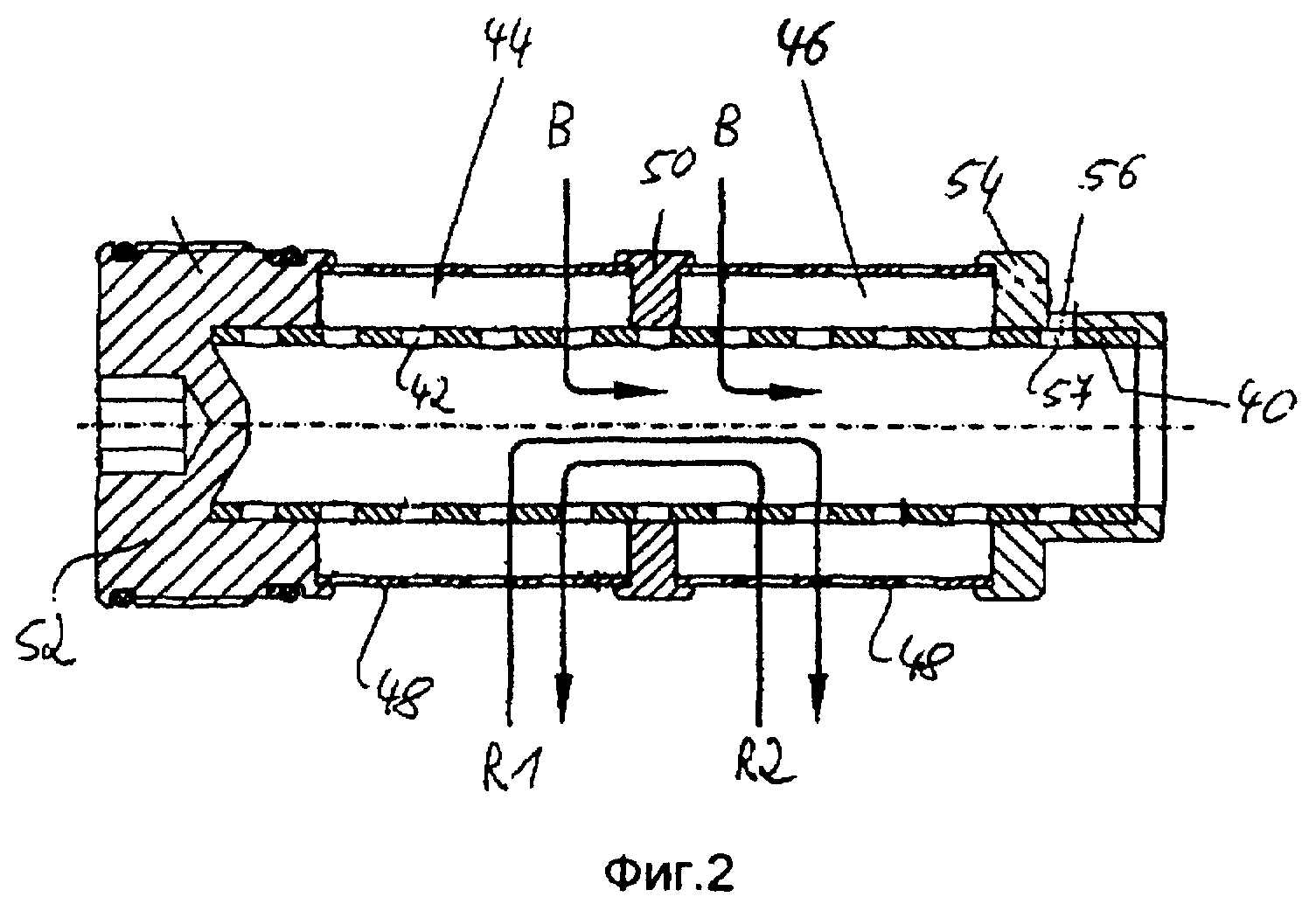

фиг.2 - продольный разрез фильтрующего патрона.

На фиг.1 дано схематическое изображение блока клапанов согласно изобретению. Использование на данной схеме стандартных условных обозначений делает ее понятной и не требует детальных пояснений. В дополнение нужно отметить, что под ссылочной позицией 10 следует понимать корпус клапанов, в котором известным образом размещен ряд клапанных патронов 12, которые управляются клапанами 11 предварительного регулирования. Управление клапанами предварительного регулирования производится блоком 15 управления, соединенным линией 16 с электрогидравлическим пультом управления в забое.

Как показано на фиг.1, фильтр 14 обратной промывки закреплен на корпусе 10 клапанов, при этом корпус и фильтр обратной промывки прилегают друг к другу вдоль граничной поверхности G.

Фильтр 14 обратной промывки также имеет корпус в виде блока, в котором размещены фильтрующие элементы 21 и 22, выполненные в виде одного фильтрующего патрона, представленного на фиг.2. Запуск процесса обратной промывки происходит с помощью двух клапанов 24 и 26 предварительного регулирования, которые, в свою очередь, осуществляют управление главными клапанами 28 и 30.

Как показано на фиг.1, фильтр обратной промывки 14 непосредственно соединен с напорными каналами Р и R корпуса 10 клапанов без использования специальных шлангов и труб. Для этого напорные каналы через просверленные отверстия доходят к внешней поверхности корпуса 10 клапанов, а в корпусе фильтра 14 обратной промывки имеются соответствующие соосные отверстия, причем герметизация соосных отверстий осуществляется кольцевыми прокладками. Позицией 32 обозначено выполненное внутри фильтра обратной промывки отверстие, через которое очищенная рабочая среда подается на клапаны 24, 26 предварительной регулировки для осуществления управления главными клапанами 28 и 30. Управление клапанами 24, 26 предварительной регулировки осуществляется по линии 34, соединенной с блоком 15 управления. Иначе говоря, фильтр 14 обратной очистки приводится в действие автоматически электрогидравлической системой управления в забое.

На фиг.2 изображен продольный разрез фильтрующего патрона, представляющего собой фильтрующие элементы 21 и 22 фильтра 14 обратной очистки. Представленный на фиг.2 фильтрующий патрон имеет одну опорную трубу 40 с радиально расположенными сквозными отверстиями 42. На внешней стороне трубы имеются две раздельные фильтрующие камеры 44 и 46. Каждая из фильтрующих камер заполнена антикоррозионной фильтрующей тканью, сложенной в форме звезды; обе фильтрующие камеры имеют защитную основу, соответственно, каркасную ткань 48 из антикоррозионного материала.

Разделение обеих фильтрующих камер 44 и 46 осуществляется кольцевой прокладкой 50, которая с прессовой посадкой герметично насаживается на опорную трубу 40. Левый на фиг.2 торец опорной трубы 40 снаружи запирается резьбовой заглушкой 52, снабженной кольцевыми прокладками. С помощью этой заглушки фильтрующий патрон может подаваться в корпус фильтра обратной промывки. На правом на фиг.2 на торце трубы изображено замыкающее кольцо 54, которое является оконечностью фильтрующей камеры 46 и одновременно обеспечивает проточность опорной трубы по ее оси. На замыкающем кольце 54 имеется тангенциальный выпуск 56, который вместе с соосным ему проточным отверстием 57 опорной трубы обеспечивает поступление очищенной рабочей среды к клапанам 24 и 26 предварительной регулировки.

Изображенные на фиг.2 стрелки В показывают направление движения рабочей среды при обычном режиме эксплуатации. Стрелками R1 и R2 обозначено направление движения жидкости при обратной промывке, если сработал один из клапанов: клапан 28 или клапан 30.

Предложенный согласно изобретению фильтр обратной промывки позволяет осуществить вывод рабочей среды от обеих частей фильтра к возвратной линии через одно соединение. Помимо этого, корпус фильтра обратной промывки может быть непосредственно соединен с корпусом клапанов без использования шлангов и труб, так что не требуется отдельного крепления. Электроуправление фильтром обратной промывки может осуществляться с помощью электрогидравлической системы управления в забое. Поскольку управление фильтром обратной промывки производится посредством быстродействующего клапанного патрона, очистка фильтра значительно улучшается благодаря возникающей напорной волне, которая лучше размывает осевший шлам. Поскольку предложенный согласно изобретению фильтрующий патрон имеет внутри одну сквозную опорную трубу и снаружи только разделительные элементы на фильтрующей ткани и трубе, монтаж чрезвычайно прост и экономичен. Герметизация отдельных фильтрующих камер производится только прессовой посадкой.

Реферат

Группа изобретений относится к области горного дела, в частности к гидравлическим устройствам управления секциями механизированной горной крепи, включающим блоки клапанов, связанных с гидроцилиндрами управления. Технической задачей изобретения является повышение надежности работы устройства управления блоком клапанов с фильтром, содержащим фильтрующий патрон, путем обеспечения возможности обратной промывки фильтра без демонтажа подводящих шлангов и трубопроводов. Техническая задача достигается тем, что фильтр обратной промывки закреплен на корпусе блока клапанов и включает фильтрующий патрон в виде опорной трубы со сквозными отверстиями, на внешней стороне опорной трубы расположены несколько отделенных друг от друга фильтрующих камер, при этом отверстия для выпуска гидравлической среды из опорной трубы расположены тангенциально вне фильтрующих камер. 4 н. и 7 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Регулирующее устройство для гидравлической секции шагающей крепи

Фильтр

Комментарии