Подвеска моста транспортного средства - RU2509658C2

Код документа: RU2509658C2

Чертежи

Описание

Изобретение касается подвески моста транспортного средства, включающей в себя балку моста и перекрещивающиеся с балкой моста на двух ее концах рычаги, которые опираются на транспортное средство, при этом каждый рычаг моста состоит по меньшей мере из одного переднего в направлении движения и по меньшей мере из одного заднего в направлении движения участка рычага, при этом на обоих участках рычага отформованы чашки, внутренние стороны которых проходят в осевом направлении так, что они прилегают к продольному участку балки моста.

Подвеска моста с такими признаками известна из WO 2004/054825 A2.

С помощью изобретения должна быть создана подвеска моста, улучшенная по сравнению с уровнем техники, обладающая возможностью простого монтажа только из небольшого количества отдельных частей.

Для решения предлагается подвеска моста с признаками пункта 1 формулы изобретения.

Предпочтительные варианты осуществления подвески моста даны в зависимых пунктах формулы изобретения.

По одному из вариантов осуществления каждая чашка включает в себя по меньшей мере одну первую и по меньшей мере одну вторую плоскую внутреннюю поверхность, при этом первая и вторая внутренняя поверхность находятся под углом друг к другу. Предпочтительно чашки, если смотреть в осевом направлении, имеют V-образный внутренний контур с внутренним углом, равным 90° или несколько меньше чем 90°.

В другом варианте осуществления предлагается выполненная в угловой области внутреннего угла зубчатая структура. Эта структура вследствие затягивания стяжных элементов врезается в материал балки моста, благодаря чему создается геометрическое замыкание между рычагом и балкой моста, причем также в осевом направлении.

В другом варианте осуществления предлагается, чтобы по меньшей мере передний в направлении движения участок рычага представлял собой литой элемент. Предпочтительно также задний в направлении движения участок рычага представляет собой литой элемент.

В другом варианте осуществления предлагается, чтобы стяжные элементы являлись компонентом резьбового хомута, выполненного в виде U-образного хомута и обведенного своим участком вокруг контропоры, расположенной на одном из двух участков рычага, при этом стяжные элементы проходят параллельно направлению рычага в области балки моста. Предпочтительно контропорой служит выступающий с верхней и/или нижней стороны участка рычага выступ, который вдоль своего основания снабжен канавкой, соответствующей изгибу участка хомута.

В одном из альтернативных вариантов осуществления предлагается, чтобы стяжные элементы являлись компонентом резьбового хомута, обведенного вокруг одной из двух чашек, два свободных конца которого привернуты к другой из двух чашек. Предпочтительно резьбовой хомут вдоль обвода вокруг чашки снабжен последовательно сгибом на 45°, 90° и снова на 45°.

В другом варианте осуществления предлагается, чтобы резьбовой хомут был обведен снаружи вокруг чашки, отформованной на переднем участке рычага.

В другом варианте осуществления предлагается, чтобы на свободных концах стяжных элементов были навинчены резьбовые гайки, которые опираются на чашку, отформованную на заднем участке рычага.

Другие преимущества и подробности содержатся в последующем описании одного из примеров осуществления подвески моста, которая изображена на чертежах, где:

на фиг.1 на виде в перспективе показан первый вариант осуществления подвески моста транспортного средства на пневматической подвеске;

на фиг.2 показана подвеска моста из другой перспективы;

на фиг.3 на изображении в перспективе показан двухсоставный рычаг подвески моста, причем для лучшей наглядности балка моста не показана;

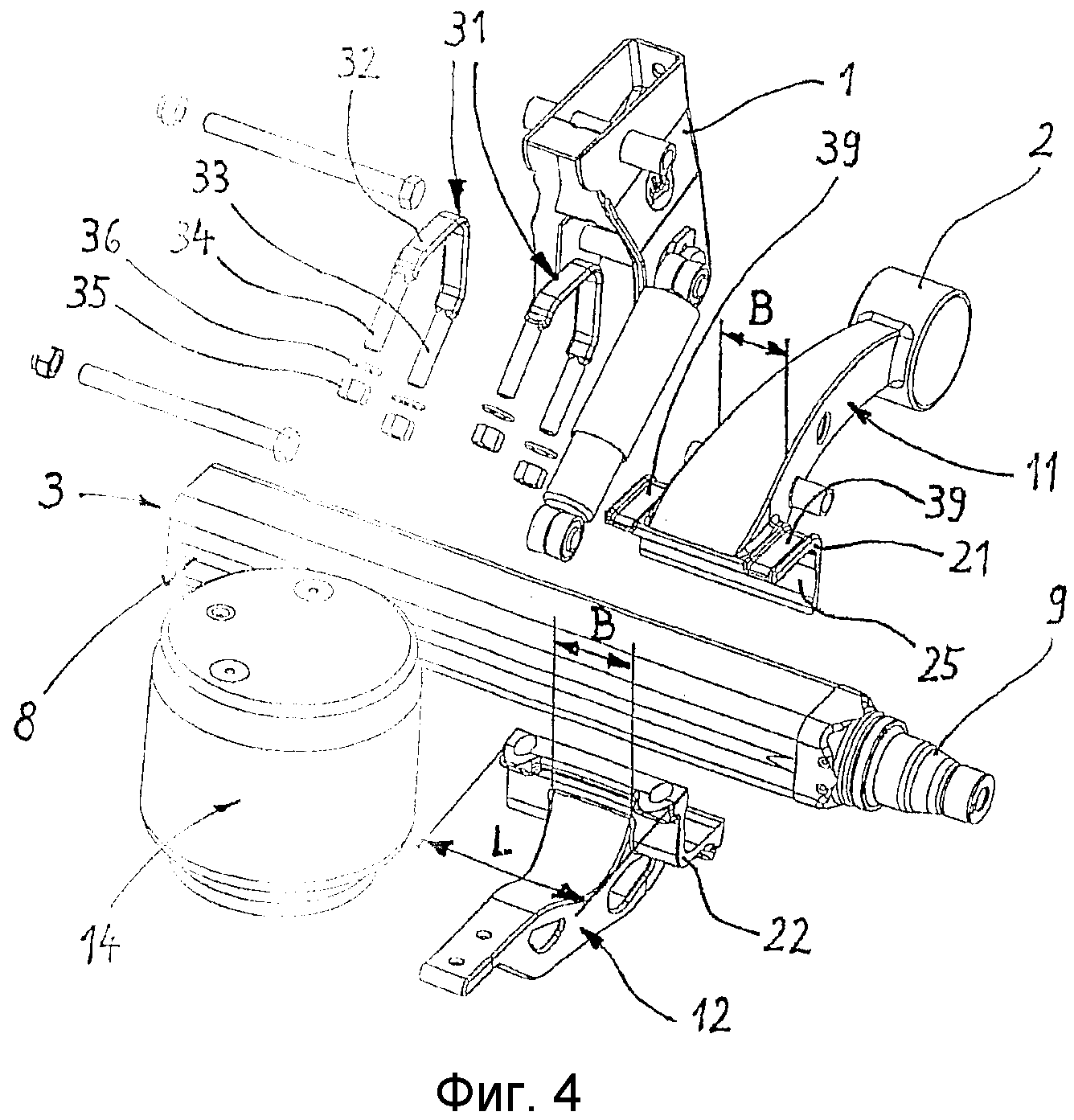

на фиг.4 на покомпонентном изображении в перспективе показаны отдельные части подвески моста;

на фиг.5 на виде сбоку показаны подробности конструкции двухсоставного рычага, в частности, его внутренние поверхности, охватывающие балку моста;

на фиг.6 на виде сбоку показан второй вариант осуществления подвески моста транспортного средства на пневматической подвеске;

на фиг.7 показана подвеска моста, показанная на фиг.6, изображенная в перспективе, и

на фиг.8 показана также изображенная в перспективе область соединения между рычагом и мостом транспортного средства, представленная в увеличенном виде.

Изображенная на чертеже подвеска моста применяется, прежде всего, для мостов транспортных средств со сплошной балкой моста. Такие мосты автомобилей применяются, прежде всего, в области большегрузных транспортных средств и, в частности, у прицепов и полуприцепов грузовых транспортных средств, так как эти мосты рассчитаны на высокие транспортируемые веса и нагрузки при дорожном движении.

Под лонжеронами не изображенного здесь шасси транспортного средства с каждой стороны транспортного средства закреплена опора 1 рычага. В этой опоре размещен поворотный подшипник 2 для подвески моста. Для управления цельной сплошной балкой 3 моста, проходящей от одной стороны транспортного средства к другой стороне транспортного средства, с каждой стороны транспортного средства служит рычаг 10. Рычаг 10 на своем переднем конце снабжен цельно прилитой проушиной 2 рычага, которая является компонентом поворотного подшипника, чтобы таким образом посредством пальца 2a удерживать рычаг 10 моста вертикально с возможностью поворота на опоре 1 рычага. Компонентом поворотного подшипника 2 может быть резиновый или эластомерный элемент, расположенный вокруг пальца 2a, который допускает определенную степень радиальной подвижности в поворотном подшипнике. Такие упругие элементы известны.

В направлении движения сзади на рычаге 10 моста выполнена опорная поверхность 13 для пневматической подвески 14. Пневматическая подвеска 14 опирается своей верхней концевой пластиной 15 снизу на соответствующий лонжерон шасси транспортного средства.

Рычаг 10 выполнен двухсоставным. Он состоит из переднего в направлении движения участка 11 рычага, который выполнен дугообразно выпуклым вверх, а также заднего в направлении движения участка 12 рычага, который является дугообразно выпуклым вниз. На заднем участке 12 рычага отформована опорная поверхность 13 для пневматической подвески 14. На переднем участке 11 рычага отформована крепежная цапфа или крепежная проушина 18 для амортизатора 19.

Передний участок 11 рычага проходит от проушины поворотного подшипника 2 до балки 3 моста и своим задним концом заканчивается наклонно вниз. Задний участок 12 рычага проходит от балки 3 моста до опорной поверхности 13 пневматической подвески 14. Своим передним концом он заканчивается наклонно вверх. Это двухсоставное исполнение рычага 10 является преимуществом, так как путем выбора участков 11, 12 рычага надлежащего размера для конкретного автомобиля могут быть индивидуально, т.е. для конкретного заказчика, реализованы расстояния между поворотным подшипником 2, балкой 3 моста и пневматической подвеской 14.

Передний участок 11 рычага состоит из чугуна, предпочтительно из чугуна с шаровидным графитом. Предпочтительно задний участок 12 рычага также состоит из чугуна, предпочтительно из чугуна с шаровидным графитом.

В соответствии с фиг.2 балка 3 моста на большей части своей длины выполнена в виде кожуха полуосей. Этот кожух имеет примерно квадратное поперечное сечение, так что наружными поверхностями кожуха полуосей оказываются верхняя сторона 4, нижняя сторона 5, обращенная в направлении движения вперед сторона 6 и обращенная к задней части транспортного средства сторона 7. Между этими сторонами 4, 5, 6, 7 поперечное сечение кожуха полуосей имеет закругления в форме четверти круга.

Сборка кожуха полуосей из верхней и нижней полуоболочки происходит посредством сварки, из-за чего в области соединения этих полуоболочек образуются сварные швы 8. На готовом кожухе полуосей расположенные на нейтральной линии изгиба сварные швы 8 приводят к распространяющемуся в длину увеличению высоты с двух сторон 6, 7 кожуха полуосей. Компонентом кожуха 3 полуосей являются также поворотные цапфы 9, которые приварены к концам кожуха полуосей. На каждой поворотной цапфе 9 установлено с возможностью вращения соответствующее колесо автомобиля.

На переднем участке 11 рычага двухсоставного рычага 10 прилита крепежная проушина или крепежная цапфа 18 для опирания амортизатора 19. Другим своим концом амортизатор шарнирно опирается в верхней области цельной опоры 1 рычага.

Соединение балки 3 моста с двумя рычагами 10 происходит путем зажатия с геометрическим замыканием балки 3 моста между двумя участками 11, 12 рычага. Для этого передний участок 11 рычага снабжен V-образной в поперечном сечении чашкой 21, а также задний участок 12 V-образной в поперечном сечении чашкой 22. Чашки 21, 22 являются цельным компонентом литых участков 11, 12 рычага. Для оптимального распределения усилий в рычаге 10 чугунная конструкция такова, что участок 11 рычага упирается наклонно вниз в чашку 21, а участок 12 рычага наклонно вверх в чашку 22. Внутренними сторонами своих чашек 21, 22 участки 11, 12 плоскостно опираются на соответствующие стороны 4, 5, 6, 7 балки 3 моста, при этом необходимое зажимное усилие обеспечивается стяжными элементами, которые стягивают одну чашку 21 через балку 3 моста с другой чашкой 22. Это стягивание происходит под наклонным углом W к горизонтали, как показано на фиг.5.

В варианте осуществления, показанном на фиг.1-5, каждая чашка 21, 22, если смотреть в осевом направлении, имеет длину L (фиг.4), которая значительно больше, чем ширина B остального соответствующего участка 11, 12 рычага. Таким образом, в осевом направлении осуществляется длинное опирание чашек 21, 22 на соответствующем продольном участке балки 3 моста.

В соответствии с фиг.5 каждая из двух чашек 21, 22, если смотреть в осевом направлении, имеет по меньшей мере одну первую плоскую внутреннюю поверхность и по меньшей мере одну расположенную под прямым углом к ней вторую плоскую внутреннюю поверхность. Имеются две первые плоские внутренние поверхности 23a, 23b, которые находятся в одной и той же плоскости, а также две расположенные под прямым углом к этим первым внутренним поверхностям 23a, 23b вторые плоские внутренние поверхности 24a, 24b, которые находятся в одной и той же плоскости. Указанный угол между ними составляет, впрочем, предпочтительно несколько меньше 90°, например 88 или 89°. Вследствие не совсем прямого внутреннего угла при затягивании стяжных элементов 31 с повышением напряжения зажима происходит прилегание плоских внутренних поверхностей 23a, 23b и 24a, 24b к таким же плоским сторонам 4, 5, 6, 7 квадратной балки 3 моста, в то время как прямоугольный контур чашек 21, 2 в смонтированном состоянии несколько распирается. Тогда внутренние поверхности 23a, 23b, 24a, 24b находятся в плоскостном и беззазорном контакте с наружными поверхностями балки 3 моста. Плоскостному и беззазорному контакту способствует то, что чашки 21, 22 там, где при монтаже находятся сварные швы 8 (фиг.2) кожуха полуосей, а именно, между расположенными в одной и той же плоскости внутренними поверхностями 23a и 23b, снабжены достаточно большими выемками 25. Поэтому в области выемок 25 не происходит касания между внутренними сторонами чашек 21, 22 и балкой 3 моста. Также между двумя внутренними поверхностями 24a, 24b находится сравнимая выемка 26, которая, впрочем, является более плоской.

При смонтированной подвеске моста чашка 21 переднего участка 11 рычага одновременно опирается на верхнюю сторону 4 и на обращенную вперед сторону 6 балки 3 моста. Напротив, другая чашка 22 одновременно опирается на нижнюю сторону 5 и на обращенную назад сторону 7 балки 3 моста. Поэтому внутренние стороны обеих чашек 21, 22 вместе охватывают балку 3 моста почти по всему ее окружному направлению. Впрочем, остается соответственно определенный неохваченный отрезок A окружного направления (фиг.2, фиг.5) между наружными краями одной чашки 21 и соседними наружными краями другой чашки 22. Отрезок A необходим для того, чтобы ни при каких обстоятельствах, а также ни при какой торсионной нагрузке подвески моста не происходило взаимное касание двух чашек 21, 22.

Для компенсации допусков между внутренними сторонами чашек 21, 22 и балкой 3 моста могут быть также расположены прокладки, например, тонкие листы.

Ниже поясняется, как чашки 21, 22 участков 11, 12 рычага с помощью стяжных элементов 33, 34, которые проходят с двух разных сторон балки 3 моста поперек балки моста, могут быть притянуты друг к другу. В варианте осуществления, показанном на фиг.1-5, как на расположенной внутри транспортного средства, так и снаружи стороне рычага 10 находится по одному резьбовому хомуту 31. Этот хомут состоит из трижды отогнутого участка 32 хомута и двух прямых параллельных друг другу участков 33, 34, которые в качестве непосредственных стяжных элементов передают стягивающее усилие, и в области своих свободных концов выполнены в виде резьбовых участков. На каждый из этих резьбовых участков может навертываться резьбовая гайка 35.

Резьбовой хомут 31 имеет такую форму, что его изогнутый участок, то есть участок 32 хомута, снаружи без зазора примыкает к чашке 21 участка 11 рычага, вокруг которой обведен участок 32 хомута. Обвод резьбового хомута 31, если смотреть в осевом направлении, осуществляется на том продольном участке чашки 21, на котором длина L чашки 21 превосходит ширину B примыкающего участка 11 рычага (фиг.4). Поэтому наружная сторона чашки 21 образует контропору при зажатии хомута 31.

Вдоль обвода вокруг чашки 21 резьбовой хомут 31 снабжен последовательно сгибом на 45°, 90° и снова на 45°. Поэтому обвод по участку 32 хомута вокруг чашки 21 является таким же V-образным, как и V-образный наружный контур чашки 21 с обеих сторон от участка 11 рычага.

Во избежание соскальзывания резьбового хомута 31 в осевом направлении чашка 21 снабжена каналообразным углублением 39 для утопленной в направлении кожуха полуосей посадки участка 32 хомута. На длине своего участка 32 резьбовой хомут 31 имеет более плоское поперечное сечение, чем на остальной своей длине.

Другая, т.е. отформованная на заднем участке 12 рычага чашка 22, снабжена проходами для двух служащих стяжными элементами прямых участков 33, 34 резьбового хомута 31, а также прижимными поверхностями 37, на которые опираются навернутые резьбовые гайки 35, при необходимости с промежуточными подкладными шайбами 36.

Предпочтительно, что в области соединения балки 3 моста стяжные элементы 33, 34 проходят в продольном направлении, т.е. параллельно направлению рычага 10, благодаря чему концы стяжных элементов 33, 34 с навинченными на них гайками 35 проходят назад и наклонно вниз, как обозначено на фиг.5 направляющей стрелкой R, а также углом W к горизонтали. Это приводит к оптимально защищенному положению, прежде всего, верхнего стяжного элемента 34 и его гайки 35. Потому что даже в случае экстремального упругого прогиба рычага не происходит контакта стяжного элемента 34 или, соответственно, гайки 35 с расположенными выше частями шасси автомобиля, как это, например, может произойти при конструкции по EP 1088687 A.

Как передний в направлении движения участок 11 рычага, так и задний в направлении движения участок 12 рычага выполнен в виде полого элемента, изготавливаемого методом литья. Для улучшения удаления литейного стержня в процессе литья могут быть предусмотрены дополнительные отверстия 40, 41, 42. Технологической возможности извлечения из литейной формы участка 11 рычага способствует также то, что его внутренняя часть также является открытой в направлении проушины 2 рычага, а также в направлении внутренней стороны чашки 21.

Для достижения оптимальных свойств деформации переднего участка рычага в направлении движения в соответствии с фиг.4 поперечное сечение этого участка 11 рычага позади проушины 2 рычага является наименьшим, и затем непрерывно увеличивается в заднем направлении, т.е. в направлении чашки 21. Это достигается за счет того, что ширина B этого участка 11 рычага H позади проушины 2 рычага является наименьшей и непрерывно увеличивается в направлении чашки 21. Также высота H участка 11 рычага позади проушины 2 рычага является наименьшей, и затем непрерывно увеличивается в направлении чашки 21.

С нижней стороны переднего участка 11 рычага может быть отформован методом литья изогнутый контур, как это, например, описано в DE 102006015671 A1. На такой контур может опираться поршневой шток пневмоприводного механизма подъема моста, чтобы поднимать мост.

Каждая из двух чашек 21, 22 на своих внутренних сторонах для улучшения силового замыкания с балкой 3 моста снабжена зубчатой структурой 45. Эти структуры находятся в закругленной угловой области между внутренней поверхностью 23a и расположенной под прямым углом к ней внутренней поверхностью 24a. Структуры 45 могут быть отформованы по технологии литья, однако предпочтительно изготавливаются позднее путем обработки фрезерованием, так же, как и внутренние поверхности 23a, 23b, 24a, 24b предпочтительно изготавливаются путем последующей обработки резанием чугунных деталей.

При стягивании чашек 21, 22 путем затягивания резьбовых гаек 35 резьбового хомута 31 расположенные в области углового закругления зубчатые структуры врезаются в соответствующее закругление на наружной стороне балки 3 моста, которая является гладкой. Благодаря этому происходит геометрическое замыкание не только в окружном направлении, но и, из-за врезания структур 45 в поверхность и материал балки моста, геометрическое замыкание в осевом направлении.

На фиг.6-8 показан второй вариант осуществления, предлагаемый изобретением подвески моста, при этом выполняющие одну и ту же функцию детали и элементы снабжены теми же самыми номерами позиций, что и в первом варианте осуществления, показанном на фиг.1-5.

Вариант осуществления, показанный на фиг.6-8, отличается от первого варианта осуществления конструкцией двух чашек 21, 22 и расположением двух резьбовых хомутов 31.

Опорные чашки 21, 22, если смотреть в продольном направлении балки 3 моста, не длиннее или, во всяком случае, не намного длиннее, чем ширина B каждого из участков 11, 12 рычага. Важная для контакта с прямоугольной балкой 3 моста, угловая форма чашки обеспечивается в основном за счет того, что передний участок 11 рычага на своем заднем конце, а задний участок 12 рычага на своем переднем конце снабжен имеющей форму угла выемкой, так что в обоих случаях образуется V-образная в поперечном сечении чашка 21, 22. Поэтому чашки 21, 22 короче, чем в описанном выше первом варианте осуществления, тем не менее, они являются цельным компонентом участков 11, 12 рычага.

Для оптимального распределения усилий в рычаге 10 литая конструкция участков 11, 12 рычага, в свою очередь, такова, что направленный наклонно вниз задний конец участка 11 рычага образует чашку 21, а направленный наклонно вверх задний конец участка 12 рычага образует чашку 22. Внутренними поверхностями такой конфигурации участки 11, 12 рычага плоскостно опираются на соответствующие стороны 4, 5, 6, 7 балки 3 моста, при этом, в свою очередь, необходимое зажимное усилие обеспечивается монтируемыми и демонтируемыми стяжными элементами, которые стягивают чашку 21 переднего участка 11 рычага с чашкой 22 заднего участка 12 рычага. Это стягивание происходит под наклонным углом W к горизонтали.

Взаимное стягивание участков 11, 12 рычага происходит, в свою очередь, посредством двух резьбовых хомутов 31, каждый из которых состоит из изогнутого участка 32 хомута и двух прямых параллельных друг другу участков 33, 34, которые в качестве непосредственных стяжных элементов передают стягивающее усилие. В области своих свободных концов эти участки 33, 34 снабжены наружными резьбами, на каждую из которых навинчена резьбовая гайка 35.

Участок 32 хомута каждого резьбового хомута 31 обведен вокруг контропоры 50, отформованной на переднем участке 11 рычага. Контропора 50 представляет собой цельно отформованный на участке 11 рычага выступ, который снабжен канавкой, соответствующей изгибу участка 32 хомута. На фиг.1 можно видеть, что первый выступ, не ослабляя поперечное сечение рычага, выступает от верхней стороны 51 участка 11 рычага, а второй выступ от нижней стороны 52 участка 11 рычага. Каждый выступ вдоль своего основания снабжен канавкой, соответствующей изгибу участка 32 хомута, так что участок 32 хомута с геометрическим замыканием проходит в этой канавке и не может соскочить с выступа, т.е. контропоры 50.

В этом варианте расположения резьбового хомута 31 также обеспечивается, что в области соединения балки 3 моста стяжные элементы 33, 34 проходят в продольном направлении, т.е. параллельно направлению рычага 10, а концы стяжных элементов 33, 34 с навинченными на них гайками 35 проходят назад и наклонно вниз. В свою очередь, тем самым обеспечивается оптимально защищенное положение стяжных элементов, так как даже в случае экстремального упругого прогиба рычага моста не происходит контакт с расположенными выше частями шасси транспортного средства. Так же, как и в первом варианте осуществления, создается улучшенная по сравнению с уровнем техники подвеска моста, обладающая возможностью простого монтажа и состоящая только из небольшого количества отдельных частей. Так как участки рычага подвески моста соединены отдельными стяжными элементами 33, 34, возможен также повторный демонтаж подвески моста с небольшими усилиями и без разрушений, например, в целях ремонта.

СПЕЦИФИКАЦИЯ ПОЗИЦИЙ

1 Опора рычага

2 Проушина рычага

2a Палец

3 Балка моста

4 Верхняя сторона

5 Нижняя сторона

6 Сторона, обращенная вперед

7 Сторона, обращенная назад

8 Сварной шов

9 Поворотная цапфа

10 Рычаг

11 Передний участок рычага

12 Задний участок рычага

13 Опорная поверхность

14 Пневматическая подвеска

15 Концевая пластина

18 Крепежная цапфа, проушина

19 Амортизатор

21 Чашка

22 Чашка

23a Внутренняя поверхность

23b Внутренняя поверхность

24a Внутренняя поверхность

24b Внутренняя поверхность

25 Выемка

26 Выемка

31 Резьбовой хомут

32 Участок хомута

33 Стяжной элемент, резьбовой участок

34 Стяжной элемент, резьбовой участок

35 Резьбовая гайка

36 Подкладная шайба

37 Прижимная поверхность

39 Углубление

40 Отверстие

41 Отверстие

42 Отверстие

45 Зубчатая структура

50 Контропора

51 Верхняя сторона

52 Нижняя сторона

A Окружной отрезок

B Ширина

H Высота

R Направление

W Угол

Реферат

Изобретение относится к подвескам мостов транспортных средств. Подвеска моста включает балку моста и перекрещивающиеся с балкой моста на двух ее концах рычаги. Рычаги опираются на транспортное средство. Каждый рычаг состоит, по меньшей мере, из одного переднего и одного заднего в направлении движения участков рычага. На обоих участках рычага отформованы чашки. Внутренние стороны чашек проходят в осевом направлении так, что они прилегают к продольному участку балки моста. Участки рычага соединены друг с другом стяжными элементами. Стяжные элементы проходят с двух разных сторон балки моста поперек балки моста. Достигается упрощение монтажа и уменьшение количества деталей. 17 з.п. ф-лы, 8 ил.

Комментарии