Шарнирное соединение для передачи движения рулевого управления колесу транспортного средства - RU146636U1

Код документа: RU146636U1

Чертежи

Описание

Область техники, к которой относится полезная модель

Полезная модель относится к шарнирному соединению для передачи движения рулевого управления колесу транспортного средства, а также к упругой рулевой сошке для данного шарнирного соединения.

Уровень техники

В многоосевых безрельсовых транспортных средствах направление движения определяется положением колес друг относительно друга. Изменение направления инициируется сначала движением рулевого управления, в результате которого изменяется положение колес. В современных транспортных средствах ожидается, что будет обеспечено быстрое и легкое манипулирование при движении на повороте на низких и средних скоростях. При высоких скоростях, напротив, требуется максимальная стабильность. Это важно, поскольку слишком чувствительное управление автомобиля может очень быстро привести к критическому или даже неуправляемому его состоянию.

По этой причине для ходовых качеств, особенно в четырех- и многоколесных транспортных средствах, имеет значение, при какой скорости осуществляется движение рулевого управления. В связи с этим необходимо найти подходящий баланс между маневренностью и устойчивостью для соответствия высоким требованиям к маневренности, комфорту и безопасности. При этом речь принципиально идет о компромиссе, обычно состоящем из низкого передаточного отношения (маневренность) и большей тенденции к недостаточной поворотливости транспортного средства (устойчивость).

Транспортные средства с передним приводом имеют особенно ограниченный потенциал недостаточной поворотливости. Это обусловлено конструкцией, поскольку их рулевой механизм в большинстве случаев расположен за средней точкой передних колес. Дополнительные решения для увеличения недостаточной поворотливости заключаются в применении резиновых деталей в цепи рулевого управления. Однако их применение влияет на гистерезис внутри рулевой системы, что приводит к неточности согласования элементов рулевого управления.

Шарнирное соединение для передачи движений рулевого управления колесам транспортного средства известно из публикации патентной заявки JP 11208501 A (см. реферат). Такое соединение имеет поворотную цапфу с расположенной на ней рулевой сошкой. Для увеличения жесткости рулевой сошки в горизонтальной плоскости ширина ее поперечного сечения превосходит ее высоту.

В публикации патента US 6,419,250 B1 рассматривается цельное шарнирное соединение, которое также для передачи движений рулевого управления колесам транспортного средства имеет рулевую сошку. Сама рулевая сошка выполнена неподвижной и представляет собой единую штампованную деталь с поворотной цапфой шарнирного соединения.

В публикации патентной заявки DE 10108499 A1 также представлено шарнирное соединение для транспортного средства с рулевой сошкой. Рулевая сошка выполнена несгибаемой и соединена с поворотной цапфой с помощью болтового соединения.

В публикации патентной заявки US 4,458,915 A раскрыто шарнирное соединение для транспортного средства с поворотной цапфой и расположенной на ней рулевой сошкой. Для минимизации переноса вибрации колес на рулевое управление предлагается применение упругого элемента внутри подвески колеса. Благодаря упругому элементу станет возможным ограниченное движение колесной оси и ступицы вперед и назад относительно транспортного средства.

Из публикации патента EP 1785335 B1 от 12.01.2011, которая может быть выбрана в качестве ближайшего аналога полезной модели, известно шарнирное соединение для передачи движений рулевого управления колесам транспортного средства, включающее в себя поворотную цапфу с расположенной на ней упругой рулевой сошкой. Соединяемая с системой рулевых тяг рулевая сошка выполнена упругой, благодаря чему может эластично изгибаться относительно поворотной цапфы. Рулевая сошка при этом должна быть изготовлена из материала, отличного от материала поворотной цапфы, и только потом соединяться с поворотной цапфой. Таким образом, при достижении определенной нагрузки поперечного усилия происходит изгиб рулевой сошки относительно поворотной цапфы, что повышает желаемым образом недостаточную поворотливость транспортного средства.

В результате, тенденция снижения поворотливости оснащенного таким образом транспортного средства значительно усиливается, не создавая опасности, вызванной ухудшением точности управления. Также была улучшена общая устойчивость при езде транспортного средства. Однако необходимое для этого штучное производство и последующее соединение поворотной цапфы и рулевой сошки, как и их выравнивание друг относительно друга, разумеется, связаны с высокими издержками производства. Кроме того, рулевая сошка должна быть способна как точно и надежно передавать большие усилия, так и проявлять адекватный отклик. В этом отношении требуется принципиальный компромисс при проектировании рулевой сошки относительно ее жесткости против приложения больших усилий.

Раскрытие полезной модели

Техническим результатом полезной модели является улучшение шарнирного соединения вышеуказанного типа, а также гибкой рулевой сошки для такого шарнирного соединения таким образом, чтобы обеспечивать более точный баланс жесткости рулевой сошки и характеристик усталостной прочности при больших прилагаемых усилиях.

Следует отметить, что приведенные в описании отдельные особенности могут сочетаться друг с другом любым технически целесообразным способом, образуя тем самым новые варианты конструкции. Описание дополнительно характеризует и конкретизирует предложенное решение со ссылкой на сопроводительные чертежи.

Предложено шарнирное соединение для передачи движения рулевого управления колесу (12) транспортного средства, которое содержит поворотную цапфу (2) для соединения с колесом (12), а также рулевую сошку (3), соединенную с поворотной цапфой (2) и предназначенную для приема и передачи движения рулевого управления на поворотную цапфу (2), где рулевая сошка (3) выполнена упругой, с возможностью эластично деформироваться относительно поворотной цапфы (2). Отличительными характеристиками предложенного шарнира является выполнение рулевой сошки (3) с возможностью эластично деформироваться в плоскости изгиба (A) и имеющей участок (9), изогнутый в плоскости изгиба (A) и имеющий прямоугольный профиль сечения, причем высота (b) поперечного сечения перпендикулярна плоскости изгиба (A), а ширина (c) параллельна плоскости изгиба (А), и высота (b) больше ширины (c).

Поперечное сечение изогнутого участка (9) может сужаться в направлении свободного конца (7) рулевой сошки (3).

Поворотная цапфа (2) может иметь фланец (10), а рулевая сошка (3) может иметь соответствующий фланцу (10) цоколь (6), причем рулевая сошка (3) соединена с фланцем (10) поворотной цапфы (2) через цоколь (6).

Рулевая сошка (3) может быть соединена с поворотной цапфой (2) с помощью по крайней мере одного соединительного элемента.

Рулевая сошка (3) может иметь на своем свободном конце (7) соединительную часть (8), выполненную с возможностью принимать передаваемое движение рулевого управления.

Соединительная часть (8) может быть выполнена с возможностью прикреплять рулевую сошку (3) к рулевым тягам (14) транспортного средства.

Поворотная цапфа (2) может быть выполнена из материала, отличного от материала рулевой сошки (3), причем материл рулевой сошки (3) является более упругим, чем материал поворотной цапфы (2).

Также предложена упругая рулевая сошка для шарнирного соединения (1) для передачи движения рулевого управления колесу (12) транспортного средства, которая расположена на поворотной цапфе (2) шарнирного соединения (1) согласно любому из п.п. 1-7, и обладает эластичной упругостью относительно поворотной цапфы (2), и отличающаяся тем, что рулевая сошка (3) обладает эластичной упругостью в плоскости изгиба (A) и имеет участок (9), изогнутый в плоскости изгиба (A) и имеющий прямоугольный профиль сечения, причем высота (b) поперечного сечения перпендикулярна плоскости изгиба (A), а ширина (c) параллельна плоскости изгиба (A), и высота (b) больше ширины (c).

Предлагаемое шарнирное соединение отличается, прежде всего, тем, что рабочее пространство рулевой сошки не ограничивается ее прямолинейным выполнением, по крайней мере некоторые участки могут иметь изогнутую форму. Благодаря упомянутому изгибу, несмотря на сохранение длины физического плеча рычага, длина реального плеча рычага в такой форме рулевой сошки увеличивается. Таким образом, можно получить предпочтительный вариант удлиненной рулевой сошки, и благодаря увеличению длины можно обеспечить распределение возникающих усилий. Рулевая сошка и, в частности ее изогнутое коромысло при этом выполнены с возможностью равномерного распределения напряжения по длине рулевой сошки. Это приводит к получению требуемых характеристик рулевой сошки, в частности к низкой жесткости при приложении больших усилий с целью улучшения устойчивости и более высокой маневренности за счет более высокого передаточного отношения.

Упомянутый изогнутый участок имеет длину, предпочтительно составляющую не менее 50% длины рулевой сошки. Разумеется, длина изогнутого участка также может быть равна длине рулевой сошки.

Предпочтительное исполнение рулевой сошки позволяет получить надежную конструкцию с требуемой эластичной упругостью, используя традиционные технологии производства, при одновременном достижении необходимой прочности. Упругость рулевой сошки выбрана таким образом, чтобы, несмотря на ее изгибаемость под воздействием поперечного усилия, была гарантирована точная рулевая управляемость. Подобные поперечные усилия возникают, в частности в виде сил реакции колеса при движении на повороте. Характеристики способности рулевой сошки к отклонению предпочтительно определяются формой ее поперечного сечения. Таким образом, рулевая сошка получает в направлении или направлениях требуемой эластичной упругости требуемый момент сопротивления, что также позволяет обеспечить долговечность соединенных друг с другом элементов.

Предпочтительно, чтобы выполненный в виде плоской кривой участок рулевой сошки имел дугообразную форму. Особенно предпочтительным будет выполнение рулевой сошки, в частности изогнутого участка, приспособленное к напряжениям, возникающим из кинематической цепи и/или при использовании. В частности, поперечное сечение рулевой сошки может изменяться по ее длине. При этом следующие друг за другом вдоль рулевой сошки поперечные сечения предпочтительно должны быть выполнены таким образом, чтобы они обеспечивали равномерную передачу нагрузок, возникающих по всей нагружаемой области рулевой сошки.

Изогнутый участок может представлять собой часть архимедовой спирали. В альтернативном варианте рулевой сошки ее изогнутый участок может быть выполнен в виде части логарифмической спирали. В другом альтернативном варианте предполагается, что изогнутый участок рулевой сошки может быть выполнен в виде части спирали Фибоначчи. Соответствующая форма участка рулевой сошки должна быть приспособлена к принимаемым и передаваемым усилиям, а также напряжениям, возникающим в результате внутри рулевой сошки.

Разумеется, эластичная гибкость рулевой сошки ограничена не только по меньшей мере одной плоскостью изгиба. Упругая деформация рулевой сошки также может принимать более сложные формы и, например, состоять из сочетания скручивания и одноосевого или многоосевого изгиба. Это означает, например, что чистое скручивание рулевой сошки может происходить в результате применения силы на расстоянии от плоскости рулевой сошки выше или ниже нее. Само скручивание не создает деформации рулевой сошки в пределах по крайней мере одной плоскости изгиба, а приводит только к скручиванию рулевой сошки. Кроме того, скручивание также может иметь место как вокруг одной, так и вокруг нескольких осей вращения.

Таким образом, эластичная деформация рулевой сошки происходит по всей ее ширине в пределах по крайней мере одной плоскости изгиба. Другими словами, эластичная деформация рулевой сошки задает по крайней мере одну плоскость изгиба, в пределах которой под воздействием сил, действующих на рычаг рулевого управления, происходит его изгибание. Предпочтительно такое выполнение рулевой сошки, при котором ее упругость была ограничена гибкостью в пределах одной единственной плоскости изгиба. В данном случае предусмотрено, что кривизна изогнутого участка может находиться в пределах по крайней мере одной плоскости изгиба. Таким образом, каждая точка центральной линии тяжести рулевой сошки будет находиться в пределах упомянутой плоскости изгиба.

Соответствующее преимущество заключается в том, что нагрузки, действующие на рулевую сошку, будут по большей части ограничиваться продольными и поперечными усилиями, а также моментами изгиба. Возможные крутящие моменты могут, таким образом, получаться только из данных усилий, воздействующих на рулевую сошку не на уровне центральной линии тяжести рулевой сошки или в пределах ее плоскости изгиба. Упомянутые силы возникают, например, из требуемой привязки шарнирного соединения к рулевым тягам транспортного средства.

Поскольку таким образом возможные крутящие моменты сводятся к минимуму или полностью исключаются, форма поперечного сечения рулевой сошки может быть лучше приспособлена к предъявляемым к ней требованиям. Следовательно, например, большая скручивающая нагрузка рулевой сошки может потребовать поперечного сечения, обеспечивающего большую жесткость. В результате, можно получить характеристики гибкости рулевой сошки, которые в некоторых случаях не соответствуют ситуации.

Разумеется, рулевая сошка может иметь участки, расположенные вне плоскости изгиба. Поэтому рулевая сошка по своему профилю может быть приспособлена к конструкции транспортного средства на основании пространственной конфигурации, например, ее ограничительных конструктивных элементов. Это значит, что при необходимости рулевая сошка может своей формой окружать другие конструктивные элементы, проходя частично над или под плоскостью изгиба.

Разумеется, вся рулевая сошка также может по всей своей длине иметь прямоугольный профиль сечения.

Преимущество прямоугольного поперечного сечения заключается в соотношении его размеров к вытекающему из них в каждом случае моменту сопротивления. Благодаря разнице между высотой и шириной прямоугольного сечения имеется слабая ось, проходящая в направлении высоты поперечного сечения, и вокруг которой рулевая сошка эластично изгибается по всей своей длине. В противоположность этому высота поперечного сечения, превышающая его ширину, задает сильную ось, параллельную плоскости изгиба, что существенно затрудняет или даже делает невозможным изгиб рулевой сошки перпендикулярно плоскости изгиба. В таком варианте выполнения приложение на рулевую сошку силы, не параллельное плоскости изгиба, преимущественно переводится в эластичный изгиб в ее плоскости изгиба.

Таким образом, с помощью высоты прямоугольного поперечного сечения, превышающей его ширину, в рулевой сошке также компенсируется возможный вертикальный сдвиг точки приложения силы в направлении высоты поперечного сечения. Такой эффект всегда возникает, когда сила не прилагается к рулевой сошке на высоте ее центра тяжести или на высоте ее плоскости изгиба.

В качестве развития основной концепции полезной модели, поперечное сечение изогнутого участка может сужаться к свободному концу рулевой сошки. Поскольку рулевая сошка функционирует по принципу расположенной на поворотной цапфе консоли, ее максимальная моментальная нагрузка, как правило, проявляется в области начала у поворотной цапфы. В противоположность этому, моментальная нагрузка сокращается до минимума по направлению к свободному концу. Таким образом, поперечное сечение рулевой сошки может быть приспособлено к моментальной нагрузке, которая обычно изменяется линейно по всей длине рулевой сошки. Кроме того, сужающееся поперечное сечение и таким образом уменьшенное количество материала позволяют обеспечить меньший вес конструкции.

Так, предпочтительным образом достигается максимальная экономия материала и снижение веса. Поскольку для неподрессоренных масс ходовой части транспортного средства используется большое количество шарнирных соединений, максимальное уменьшение их массы приводит к увеличению комфорта и улучшению ездовых характеристик. Кроме того, приспособленное к моментальной нагрузке поперечное сечение рулевой сошки обеспечивает ее упругость по всей длине, поскольку ее жесткость не увеличена нежелательным образом за счет излишне больших поперечных сечений отдельных участков.

В качестве развития основной концепции полезной модели, поворотная цапфа может иметь фланец. В связи с этим предпочтительно, чтобы рулевая сошка имела сообщающийся с данным фланцем цоколь. Таким образом, возможно соединение рулевой сошки через цоколь с фланцем поворотной цапфы. Поскольку рулевая сошка представляет собой деталь, изготавливаемую отдельно от поворотной цапфы, возникает потребность в их соединении. С помощью фланца и цоколя можно выполнить простое соединение рулевой сошки и поворотной цапфы. Благодаря точному исполнению фланца и цоколя при производстве рулевой сошки и поворотной цапфы можно обеспечить высокую надежность процесса соединения, в частности выравнивания рулевой сошки и поворотной цапфы.

С помощью фланца и цоколя также возможна простая замена, например, неисправной рулевой сошки без необходимости в калибровке и выравнивании, поскольку ее расположение в этом случае четко задано. Кроме того, в результате становится возможным осуществлять необходимую подгонку рулевой сошки к различным вариантам осуществления в рамках серии транспортных средств. Так, необходимые характеристики в каждом случае могут быть отрегулированы за счет упрощенной конструкции рулевой сошки, приспособленной к соответствующей модели транспортного средства. Просто заменив рулевую сошку при производстве транспортного средства, также можно достичь преимущественного сохранения другой поворотной цапфы.

Рулевая сошка может соединяться с поворотной цапфой, с помощью по крайней мере одного соединительного элемента, предпочтительно отсоединяемого. Таким образом обеспечивается простое и надежное соединение рулевой сошки с поворотной цапфой. В частности, это делает возможной простую замену рулевой сошки без дополнительных расходов. Кроме того, использование фланца позволяет выполнить поворотную цапфу более узкой, поскольку другие ее перегородки не требуют излишних утолщений для вмещения соединительного элемента.

В связи с этим предусмотрено, что соединительная плоскость, расположенная между фланцем поворотной цапфы и цоколем рулевой сошки, проходит, например, перпендикулярно к плоскости изгиба. Таким образом достигается прочное и износостойкое соединение поворотной цапфы с рулевой сошкой, при котором, в частности, используемый соединительный элемент или элементы подвергаются только растягивающему напряжению. При этом цоколь рулевой сошки может иметь плоскостное соединение с фланцем поворотной цапфы для обеспечения большей жесткости соединения при изгибе. Предпочтительно, чтобы фланец был выполнен с по крайней мере одним сквозным отверстием для размещения соединительного элемента, где соединительный элемент может быть расположен в цоколе рулевой сошки.

В альтернативном варианте соединительная плоскость, расположенная между фланцем поворотной цапфы и цоколем рулевой сошки, также может проходить параллельно плоскости изгиба.

Рулевая сошка может на своем свободном конце иметь соединительный участок, предназначенный для приема передаваемого движения рулевого управления.

Особенно предпочтительно использование соединительного участка рулевой сошки для его соединения с рулевой тягой транспортного средства.

В более предпочтительном варианте поворотная цапфа может быть выполнена из материала, отличного от материала рулевой сошки. При этом предусмотрено, что материал рулевой сошки должен быть более упругим, чем материал поворотной цапфы. Это означает, что материал рулевой сошки может быть, например, менее хрупким, чем материал поворотной цапфы.

Если рулевая сошка изготовлена из материала, отличного от материала поворотной цапфы, то поворотная цапфа шарнирного устройства может быть выполнена обычным способом из хрупкого материала, например, из чугуна. Преимущество этого заключается в том, что подобный хрупкий материал не может подвергаться высоким нагрузкам, в частности требующим эластичной упругости. При раздельном производстве рулевой сошки для нее можно использовать другой подходящий эластичный или изгибаемый материал, не зависящий от поворотной цапфы.

Для производства рулевой сошки предпочтительно использовать материалы, обладающие большой упругостью. При этом необходимо учитывать, чтобы используемый материал не создавал гистерезис. Поэтому особенно предпочтительно использование для рулевой сошки, например, металлов. Для достижения большей эластичной упругости рулевой сошки возможно ее выполнение, например, из пружинной стали. Тем самым, при необходимости возможно достижение сильного изгиба рулевой сошки одновременно с точной управляемостью, поскольку используемый металл не создает гистерезиса в пределах цепи рулевого управления.

Поворотная цапфа может представлять собой литую, кованую или точеную деталь. В качестве материала поворотной цапфы может использоваться, например, чугун GGG40 или алюминий. Принципиально возможно сочетание всего вышеуказанного. Разумеется, возможно использование композитных материалов.

Предложенное шарнирное соединение может использоваться в качестве переднего шарнирного соединения подвески колеса транспортного средства. Разумеется, шарнирное соединение также может использоваться в задней подвеске колеса транспортного средства при регулируемом исполнении и при необходимости положительных характеристик гибкой рулевой сошки. Из-за способности к эластичной упругости рулевой сошки таким образом можно, например, свести к минимуму перенос вибраций в случае рулевого управления задних колес. Данное преимущество также наблюдается при применении предложенной конструкции шарнирного соединения в передней подвеске колеса.

Под подвеской колеса в данном случае понимается передняя подвеска Мак-Ферсона. В качестве альтернативы может использоваться подвеска колеса из отдельных рычагов, в которой пружинный и амортизирующий элементы расположены отдельно друг от друга.

Предложенная конструкция предоставляет улучшенное шарнирное соединение по сравнению с уровнем техники, которое при сохранении положительных характеристик упругой рулевой сошки обеспечивает более точное приспособление к различным по степени прилагаемым усилиям за счет своей жесткости. Тем самым существенно облегчается поиск компромисса между маневренностью и устойчивостью. Благодаря только соединению поворотной цапфы и рулевой сошки оба этих компонента могут быть селективно приспособлены к предъявляемым требованиям, без необходимости в компромиссе при выборе одного материала с теми же самыми свойствами.

В рамках концепции полезной модели представлена упругая рулевая сошка для описанного шарнирного соединения, которая предназначена для передачи движений рулевого управления колесу транспортного средства. Рулевая сошка предпочтительно должна быть расположена на поворотной цапфе шарнирного соединения с возможностью эластичной деформации относительно поворотной цапфы. В соответствии с предложенным решением рулевая сошка должна обладать эластичной упругостью в пределах плоскости изгиба и содержать изогнутый участок. Изогнутый участок должен иметь прямоугольное сечение, высота которого перпендикулярна плоскости изгиба, а ширина лежит в плоскости изгиба. При этом высота прямоугольного сечения должна превосходить его ширину.

Преимущества, описанные в отношении шарнирного соединения, распространяются также на рулевую сошку. В связи с этим также возможно дополнительное оснащение уже имеющихся поворотных цапф такими рулевыми сошками для сочетания их полезных свойств с остальными компонентами для создания улучшенного шарнирного соединения.

Краткое описание чертежей

Другие предпочтительные детали и преимущества полезной модели далее рассматриваются на примерах и со ссылкой на сопроводительные чертежи.

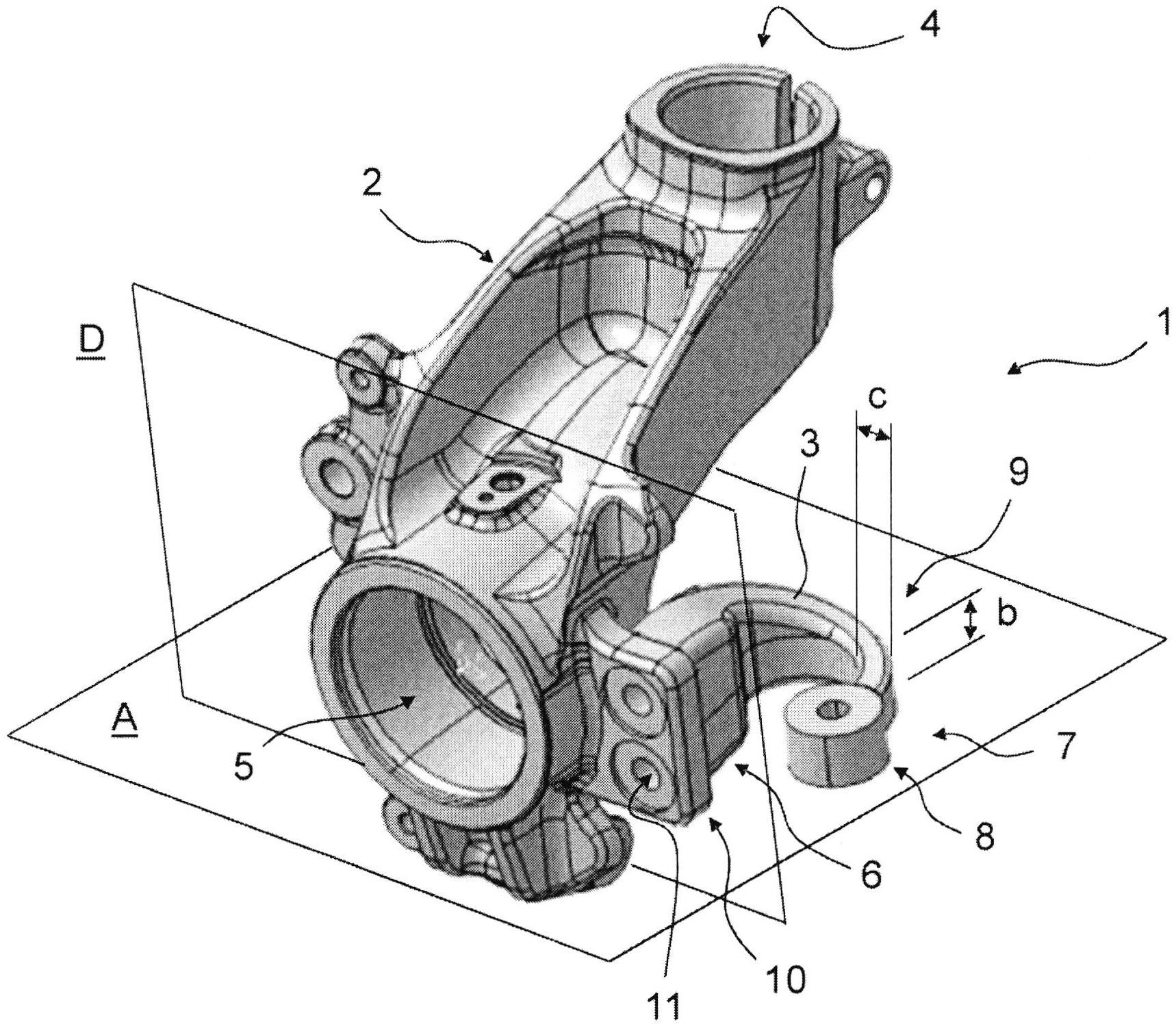

На Фиг. 1 представлен общий вид шарнирного соединения согласно полезной модели,

На Фиг. 2 представлено схематическое изображение вида сверху шарнирного соединения с Фиг. 1 в сочетании с колесом и участком рулевой тяги транспортного средства,

На Фиг. 3 показаны два варианта рулевых сошек в виде деталей предложенного шарнирного соединения с Фиг. 1 и 2 в пределах плоскости изгиба,

На Фиг. 4 показан альтернативный вариант выполнения шарнирного соединения с Фиг.1 в аналогичном способе изображения,

На Фиг. 5 показан альтернативный вариант выполнения шарнирного соединения с Фиг. 1 и 4 в другом перспективном изображении.

На разных фигурах одни и те же детали обозначены одинаковыми ссылочными позициями, поэтому они описываются, как правило, только один раз.

Осуществление полезной модели

На Фиг. 1 показан вид в перспективе предложенного шарнирного соединения 1. Шарнирное соединение 1 включает в себя поворотную цапфу 2 и соединенную с поворотной цапфой 2 рулевую сошку 3. Рулевая сошка 3 изготовлена из материала, отличного от материала поворотной цапфы 2 по технологии подробно не рассматриваемой в данном описании, и при этом является упругой. За счет выбора материала для рулевой сошки 3 последняя обладает эластичной упругостью, по крайней мере, в одном направлении относительно поворотной цапфы 2.

Поворотная цапфа 2 имеет первое приемное отверстие 4 для трубки амортизационной стойки (не показана), в которой располагается амортизатор (также не показан). Трубка амортизационной стойки имеет тарелку пружины (не показана). Для выполнения шарнирного соединения 1 с образованием амортизационной стойки Мак-Ферсона также требуется пружина (не показана), расположенная вокруг части амортизатора и укладываемая на тарелку пружины.

Разумеется, также подразумевается возможность использования болтового соединения (не показано) между поворотной цапфой 2 и трубкой амортизационной стойки, при котором приемное отверстие 4 может иметь соответствующую внутреннюю или наружную резьбу (не показана).

Поворотная цапфа 2 имеет второе приемное отверстие 5, ориентированное под по существу прямым углом относительно первого приемного отверстия 4 для трубки амортизационной стойки, и предназначенное для размещения подшипника ступицы колеса (не показан). В альтернативном выполнении первое 4 и второе 5 приемные отверстия могут, например, иметь ориентацию относительно друг друга, отличающуюся от прямоугольной.

В соответствии с предложенным решением рулевая сошка 3 выполнена в виде независимого от поворотной цапфы 2 элемента, впоследствии с ней соединенного. В связи с этим рулевая сошка 3 оснащена цоколем 6, с помощью которого она соединяется с поворотной цапфой 2. На свободном конце 7 рулевой сошки 3, расположенном напротив цоколя 6, предусмотрена соединительная часть 8.

Между цоколем 6 и его свободным концом 7 находится изогнутый участок 9 рулевой сошки 3, лежащий в плоскости изгиба A, в результате чего рулевая сошка 3 может быть эластично деформирована в плоскости изгиба A (подробно не показано). Поперечное сечение изогнутого участка 9 при этом сужается к свободному концу 7 рулевой сошки 3.

Как можно увидеть, изогнутый участок 9 по всей своей длине имеет преимущественно прямоугольное поперечное сечение. Только угловые области имеют фаску или закругленный переход. Прямоугольное сечение изогнутого участка 9 имеет высоту b, проходящую перпендикулярно плоскости изгиба A, и ширину c в плоскости изгиба A. Высота b поперечного сечения при этом большего его ширины c.

Разумеется, поперечное сечение рулевой сошки 3 не ограничивается только прямоугольным выполнением, но и может иметь различные другие, формы (не показаны), такие как, например, круглую, овальную, треугольную, многоугольную или трапециевидную. Кроме этого, также возможны комбинации вышеперечисленных форм поперечного сечения. Преимущество прямоугольного поперечного сечения заключается в соотношении площади поперечного сечения с жесткостью и, следовательно, меньшем весе.

Прямоугольное поперечное сечение изогнутого участка 9 проходит при этом до цоколя 6 рулевой сошки 3, причем, цоколь 6 имеет утолщение относительно изогнутого коромысла 9 в виде выступа поперечного сечения в направлении его ширины. Данное утолщение в данном случае повернуто к свободному концу 7 рулевой сошки 3.

Для соединения рулевой сошки 3 с поворотной цапфой 2 поворотная цапфа 2 оснащена фланцем 10, который соответствует цоколю 6 рулевой сошки 3. Таким образом, рулевая сошка 3 находится в контакте с фланцем 10 поворотной цапфы 2 через цоколь 6 таким образом, чтобы обеспечить соединение между поворотной цапфой 2 и рулевой сошкой 3.

Фланец 10 ориентирован перпендикулярно второму приемному отверстию 5 поворотной цапфы 2, предназначенному для размещения подшипника ступицы колеса. Таким образом, расположенная между фланцем 10 и цоколем 6 соединительная плоскость D проходит перпендикулярно плоскости изгиба A. Фланец 10 в данном случае имеет два сквозных отверстия 11 для размещения соединительных элементов (не показаны). Таким образом, например, с помощью двух отсоединяемых соединительных элементов, расположенных в цоколе 6 рулевой сошки 3, рулевая сошка 3 соединяется с поворотной цапфой 2.

На Фиг. 2 схематически показан вид сверху шарнирного соединения 1 с Фиг. 1 в сочетании с другими элементами. Для передачи движения рулевого управления колесу 12 последнее соединено через колесную ось 13 с поворотной цапфой 2. Колесная ось 13 при этом установлена внутри подшипника ступицы колеса, который может быть расположен во втором приемном отверстии 5 и не показан подробно. Таким образом, колесо 12 соединяется с поворотной цапфой 2 с возможностью вращения.

Для передачи движения рулевого управления от руля колесу 12 крутящее движение руля сначала переводится в линейное движение E рулевых тяг 14. Рулевые тяги 14 соединены с помощью соответствующего соединения 15 с соединительной частью 8 рулевой сошки 3. Соединение 15 может осуществляться, например, с помощью шаровой опоры.

Линейное движение E рулевых тяг 11 снова может быть переведено через рулевую сошку 3 в крутящее движение F шарнирного соединения 1. Это возможно с помощью вращения поворотной цапфы 2, например, вокруг оси вращения ножки амортизационной стойки, проходящей через первое приемное отверстие 4. С помощью соединения рулевых тяг 14 с рулевой сошкой 3 возможно изменение ее направления, причем, через данное соединение с поворотной цапфой 2 осуществляется крутящее движение Р всего шарнирного соединения 1 вокруг упомянутой оси вращения.

На Фиг. 3 показаны два варианта предложенной рулевой сошки 3. Здесь показаны, в частности, изогнутые участки 9, лежащие в плоскости изгиба A. Хорошо видно, что длина соответствующего физического плеча 16 рычага рулевой сошки 3 через изогнутый участок 9 сохраняется, в то время как длина реального плеча 17 рычага в форме рулевой сошки 3 существенно увеличивается. Другими словами, длина реального 17 плеча рычага превосходит длину физического плеча 16 рычага.

На Фиг. 4 показан общий вид альтернативного варианта шарнирного соединения. Здесь на поворотной цапфе 2 не используется фланец 10, в результате чего рулевая сошка 3 крепится непосредственно к корпусу поворотной цапфы 2. Соединительная плоскость D проходит при этом также перпендикулярно плоскости изгиба A, как и в примере выполнения с Фиг. 1. Однако соединительная плоскость D проходит при этом в направлении выравнивания второго приемного отверстия 5 для крепления подшипника ступицы колеса.

На Фиг. 5 показан еще один вариант выполнения шарнирного соединения 1. В отличие от шарнирных соединений с Фиг. 1 и 4 здесь показан наклонный вид, позволяющий увидеть первое приемное отверстие 4 снизу. В противоположность предыдущим вариантам выполнения здесь соединительная плоскость проходит D между фланцем 10 и цоколем 6 рулевой сошки 3 не перпендикулярно плоскости изгиба А, а параллельно ей. Также внутри фланца 10 имеется единственное сквозное отверстие 11 для расположения в нем соединительного элемента для цоколя 6 рулевой сошки 3.

Список ссылочных позиций:

1 Шарнирное соединение

2 Поворотная цапфа

3 Рулевая сошка

4 Первое приемное отверстие

5 Второе приемное отверстие

6 Цоколь для п. 3

7 Свободный конец для п. 3

8 Соединительная часть

9 Изогнутый участок для п. 3

10 Фланец для п. 2

11 Сквозное отверстие для п. 10

12 Колесо

13 Колесная ось

14 Рулевые тяги

15 Соединение

16 Физическое плечо рычага для п. 2

17 Реальное плечо рычага для п. 2

A Плоскость изгиба

b Высота

c Ширина

D Соединительная плоскость между п.п. 2 и 3

E Линейное движение

F Вращательное движение

Реферат

1. Шарнирное соединение для передачи движения рулевого управления колесу (12) транспортного средства, которое содержит поворотную цапфу (2) для соединения с колесом (12), а также рулевую сошку (3), соединенную с поворотной цапфой (2) и предназначенную для приема и передачи движения рулевого управления на поворотную цапфу (2), где рулевая сошка (3) выполнена упругой с возможностью эластично деформироваться относительно поворотной цапфы (2), отличающееся тем, что рулевая сошка (3) выполнена с возможностью эластично деформироваться в плоскости изгиба (А) и имеет участок (9), изогнутый в плоскости изгиба (А) и имеющий прямоугольный профиль сечения, причем высота (b) поперечного сечения перпендикулярна плоскости изгиба (А), а ширина (с) параллельна плоскости изгиба (А), и высота (b) больше ширины (с).2. Шарнирное соединение по п.1, в котором поперечное сечение изогнутого участка (9) сужается в направлении свободного конца (7) рулевой сошки (3).3. Шарнирное соединение по п.1 или 2, в котором поворотная цапфа (2) имеет фланец (10), а рулевая сошка (3) имеет соответствующий фланцу (10) цоколь (6), причем рулевая сошка (3) соединена с фланцем (10) поворотной цапфы (2) через цоколь (6).4. Шарнирное соединение по п.1, в котором рулевая сошка (3) соединена с поворотной цапфой (2) с помощью по крайней мере одного соединительного элемента.5. Шарнирное соединение по п.1, в котором рулевая сошка (3) имеет на своем свободном конце (7) соединительную часть (8), выполненную с возможностью принимать передаваемое движение рулевого управления.6. Шарнирное соединение по п.1, в котором соединительная часть (8) выполнена с возможностью прикреплять рулевую сошку (3) к рулевым тягам (14) транспор

Формула

Комментарии