Способ изготовления биоразлагаемых микросфер, отличающихся повышенной стабильностью и устойчивостью при хранении - RU2722358C1

Код документа: RU2722358C1

Чертежи

Описание

Область техники

[Перекрестная ссылка на родственные заявки]

Настоящая заявка заявляет приоритет на основании корейской патентной заявки № 10-2017-0163105 от 30 ноября 2017 года, и все содержание, раскрытое в тексте этой патентной заявки, рассматривается как часть настоящего описания.

Настоящее изобретение относится к способу изготовления биоразлагаемых микросфер, в частности, к способу изготовления биоразлагаемых микросфер, имеющих высокий уровень безвредности благодаря значительному снижению содержания остаточного растворителя, уменьшенные деформации микросфер и повышенную стабильность при хранении.

Предшествующий уровень техники

Биоразлагаемый полимер можно изготовить в форме микросфер (например, частиц со средним размером в нанометровом или миллиметровом диапазоне, в частности от 1 до 500 мкм, точнее от 10 до 150 мкм) различными известными способами. Биоразлагаемые полимерные микросферы можно использовать в качестве наполнителя при процедурах по уменьшению морщин на лице сами по себе, а также можно использовать для обеспечения замедленного или отсроченного высвобождения лекарственного средства или другого действующего вещества путем инкапсуляции данного лекарственного средства или другого действующего вещества. Наиболее часто такие микросферы изготавливают путем растворения биоразлагаемого полимера или биоразлагаемого полимера вместе с каким-либо веществом (лекарственным средством или другим действующим веществом), инкапсулируемым в этот полимер, в растворителе с последующим диспергированием или эмульгированием полученного раствора в водном растворе. После этого растворитель удаляют из микросфер для получения готовых микросфер. На уровне техники в процессе изготовления микросфер для растворения биоразлагаемых полимеров и действующих веществ часто используют токсичные растворители, в частности, дихлорметан или хлороформ. Остаточное содержание таких токсичных растворителей в конечном продукте нежелательно в связи с их общей токсичностью и потенциальным канцерогенным действием. Кроме того, для однородного и одновременного растворения биоразлагаемого полимера и действующего вещества используют смесь различных органических растворителей. Такую смесь растворителей диспергируют в водном растворе для образования эмульсии, после чего экстрагируют и выпаривают в слое водного раствора в зависимости от растворимости каждого из растворителей в водном растворе, сродства к биоразлагаемому полимеру и т.д. При этом было обнаружено, что смесь таких органических растворителей при изготовлении микросфер на предшествующем уровне техники удаляется в недостаточной степени, и остаточное содержание растворителя снижает стабильность конечного продукта, в частности, способствует разложению полимера в течение срока хранения готовых микросфер. Соответственно, необходимо разработать способ изготовления микросфер из биоразлагаемых полимеров, позволяющий увеличить срок жизни оболочки продукта за счет сокращения остаточного содержания токсичных растворителей и смеси органических растворителей.

Раскрытие изобретения

[Техническая проблема]

Соответственно, настоящее изобретение направлено на преодоление вышеупомянутого недостатка, присущего уровню техники. Таким образом, задачей настоящего изобретения является разработка способа изготовления биоразлагаемых микросфер, имеющих высокий уровень безредности благодаря значительному снижению содержания остаточного растворителя, уменьшенные деформации микросфер и повышенную стабильность при хранении.

[Техническое решение]

Для достижения поставленной цели согласно первому аспекту настоящее изобретение относится к способу изготовления биоразлагаемых микросфер, содержащему следующие этапы:

(a) получение раствора биоразлагаемого полимера путем растворения в органическом растворителе одного лишь биоразлагаемого полимера или биоразлагаемого полимера и лекарственного средства;

(b) равномерное перемешивание раствора биоразлагаемого полимера, приготовленного на этапе (а), в водном растворе, содержащем поверхностно-активное вещество, для образования эмульсии, содержащей раствор биоразлагаемого полимера в качестве дисперсной фазы и водный раствор, содержащий поверхностно-активное вещество, в качестве дисперсионной среды;

(c) экстрагирование и выпаривание органического растворителя из дисперсной фазы эмульсии по этапу (b) в дисперсионную среду для получения микросфер, причем часть дисперсионной среды, содержащую экстрагированный органический растворитель, удаляют при подаче новой дисперсионной среды; и

(d) извлечение микросфер из дисперсионной среды, содержащей микросферы, полученные на этапе (с).

Полезные эффекты изобретения

При изготовлении биоразлагаемых полимерных микросфер, содержащих сам биоразлагаемый полимер, или биоразлагаемых микросфер, содержащих биоразлагаемый полимер и физиологически активное лекарственное средство, очень важно свести к минимуму остаточное содержание токсичного растворителя или смеси органических растворителей, оставшихся в микросфере. Настоящим изобретением предложен способ эффективного изготовления биоразлагаемых микросфер, отличающихся высоким уровнем безвредности и отличной стабильностью при хранении, предусматривающий формирование эмульсии и последующее удаление части дисперсионной среды, содержащей экстрагированный из дисперсной фазы органический растворитель, при подаче нового водного раствора для замены этой дисперсионной среды. Это позволяет легко и быстро удалять остатки органического растворителя из микросфер, сводя к минимуму морфологические изменения микросфер и снижение молекулярной массы вследствие гидролиза биоразлагаемого полимера в микросферах.

Краткое описание чертежей

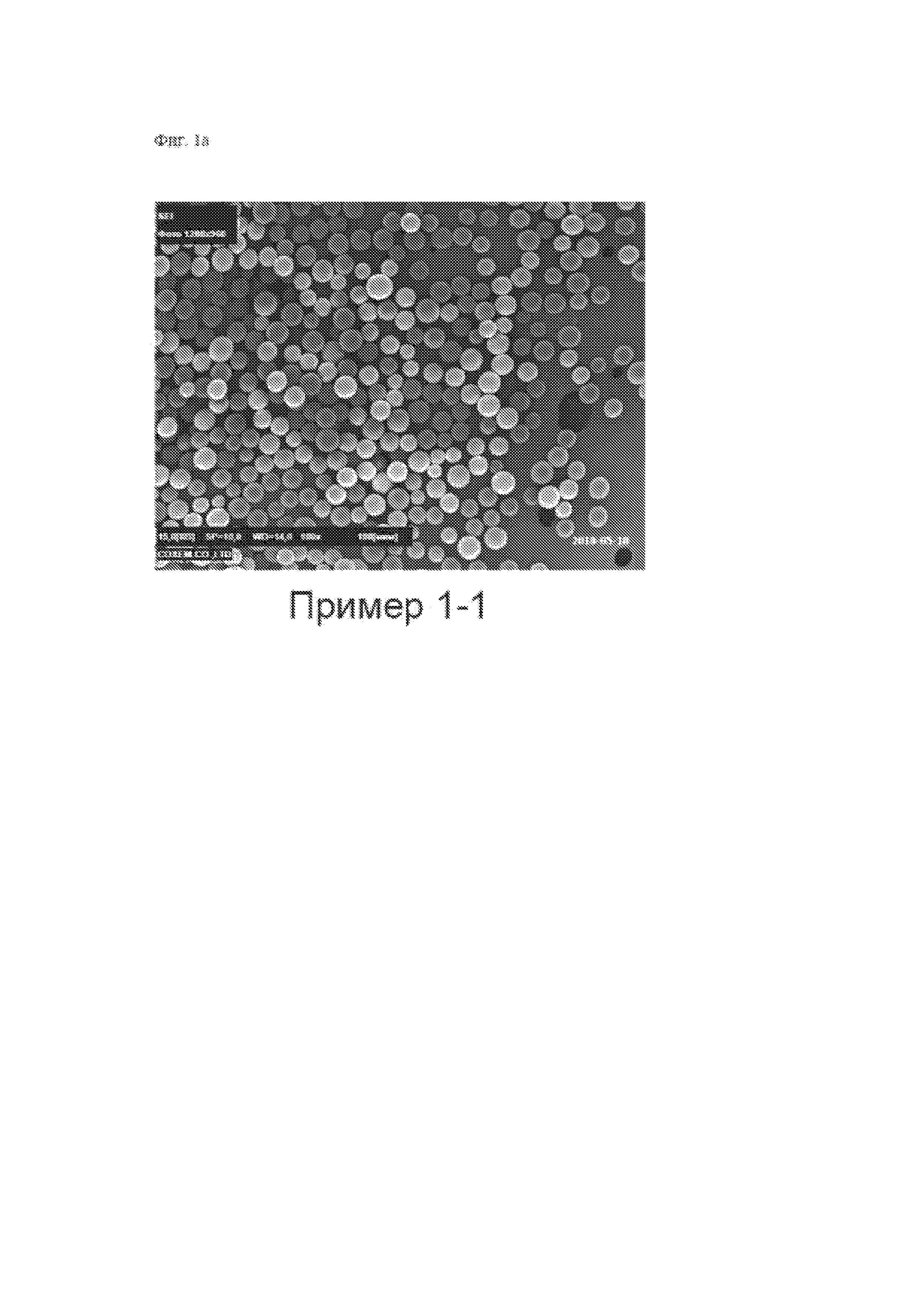

На ФИГ. 1a изображена фотография, полученная растровым электронным микроскопом (scanning electron microscope - SEM), предназначенная для анализа морфологических характеристик микросфер, полученных согласно примеру 1-1 настоящего изобретения, и подтверждающая, что большинство микросфер сохраняют полностью сферическую форму.

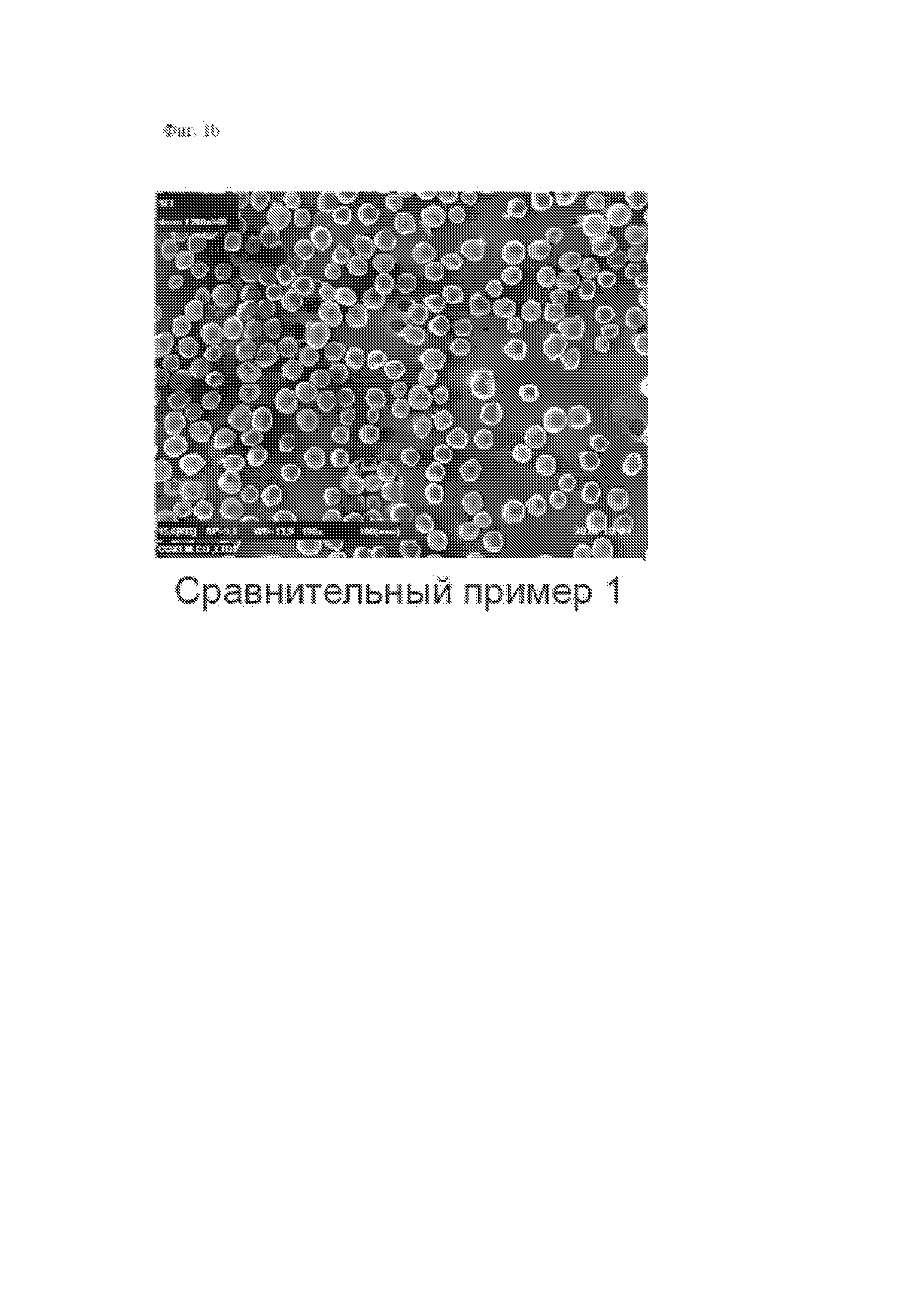

На ФИГ. 1b изображена фотография, полученная растровым электронным микроскопом, предназначенная для анализа морфологических характеристик микросфер, полученных согласно сравнительному примеру 1 (когда время замещения растворителя дисперсионной среды происходит быстрее времени упрочнения поверхности микросферы), и подтверждающая, что микросферы не могут сохранять сферическую форму.

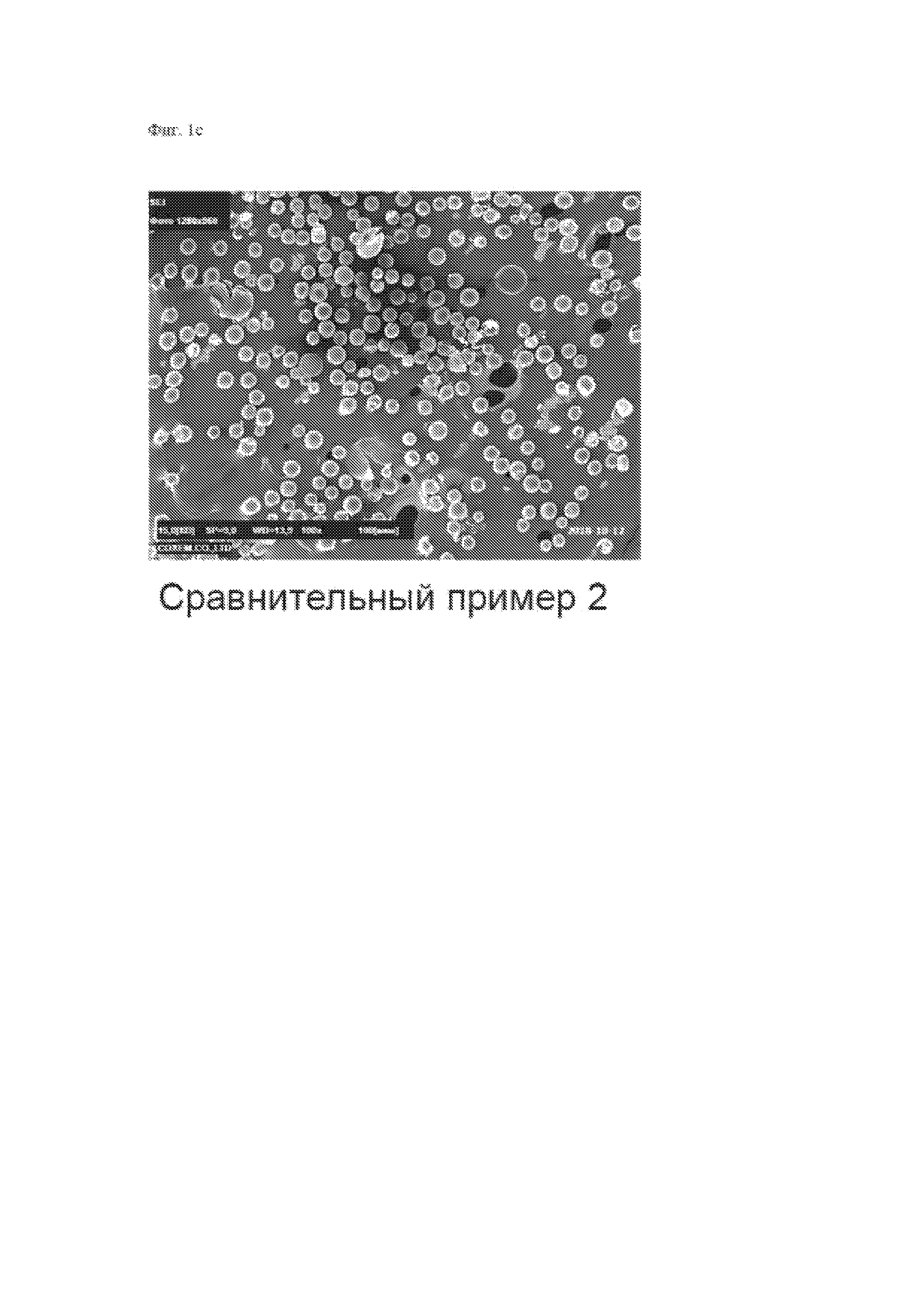

На ФИГ. 1c изображена фотография микросфер, полученных согласно сравнительному примеру 2 (когда весь растворитель дисперсионной среды удален полностью), полученная растровым электронным микроскопом, предназначенная для анализа морфологических характеристик и подтверждающая наличие изменений формы частиц микросфер.

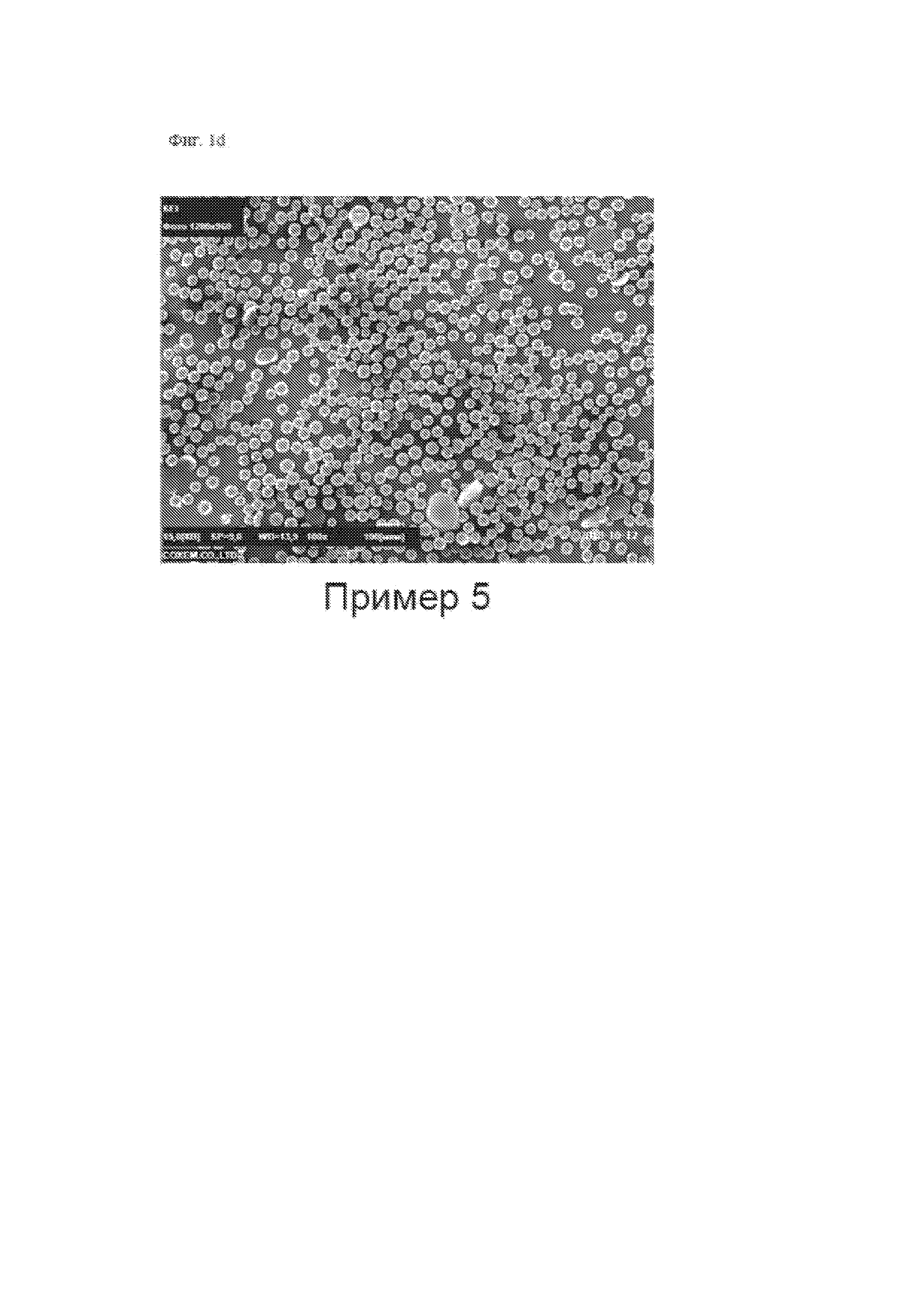

На ФИГ. 1d изображена фотография микросфер, полученных согласно примеру 5 (когда растворитель дисперсионной среды содержит надлежащее количество этилового спирта), полученная растровым электронным микроскопом, предназначенная для анализа морфологических характеристик и подтверждающая, что большинство микросфер сохраняют полностью сферическую форму.

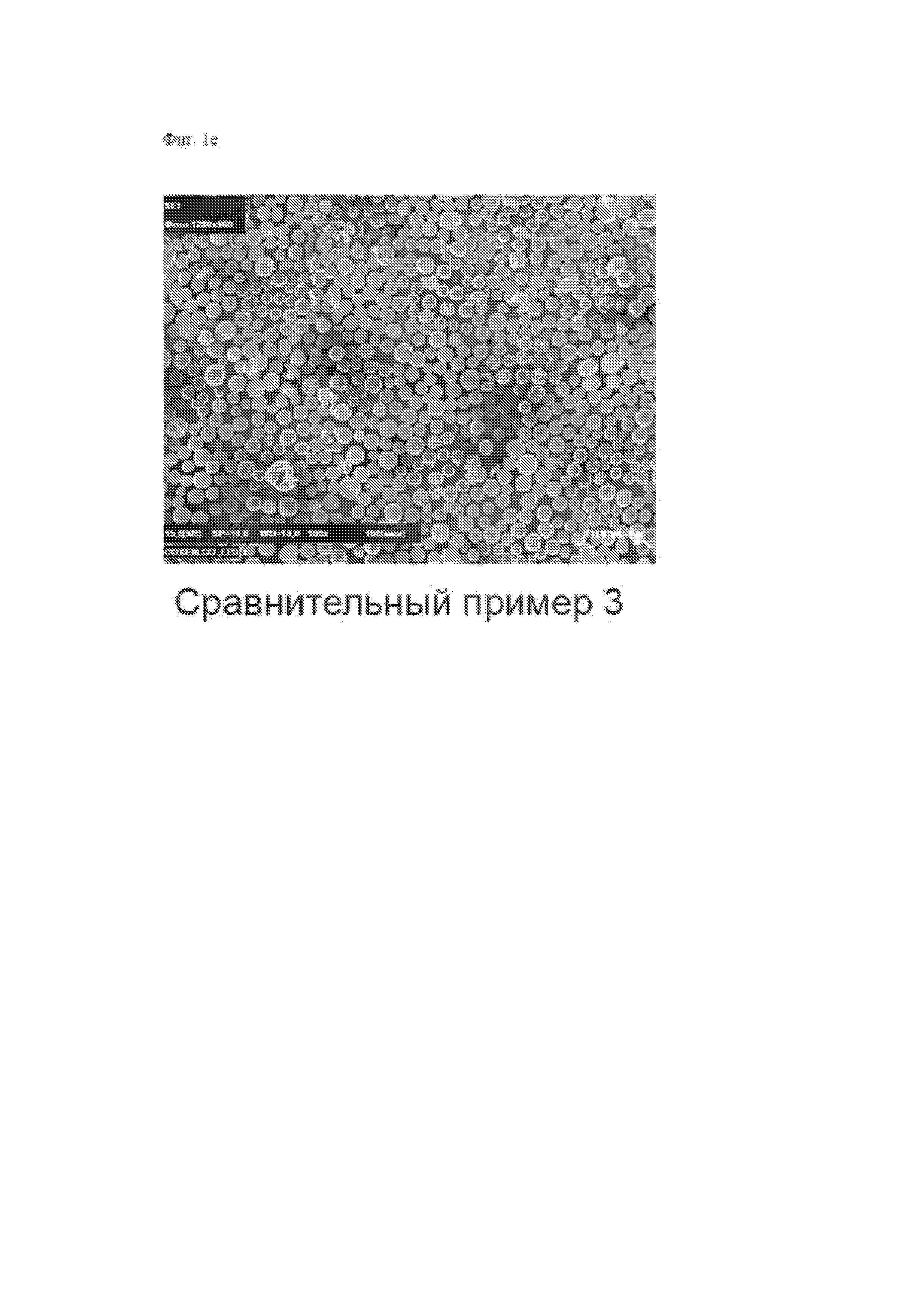

На ФИГ. 1e изображена фотография микросфер, полученных согласно сравнительному примеру 3 (когда растворитель дисперсионной среды содержит 50% (об./об.) или больше этилового спирта), полученная растровым электронным микроскопом, предназначенная для анализа морфологических характеристик и иллюстрирующая, что морфология микросфер претерпела деформацию вследствие быстрого удаления дихлорметана.

Далее настоящее изобретение будет раскрыто в деталях.

Настоящее изобретение относится к способу получения микросфер путем приготовления раствора биоразлагаемого полимера, содержащего биоразлагаемый полимер и органический растворитель в качестве дисперсной фазы, подготовки эмульсии, содержащей поверхностно-активное вещество в качестве дисперсионной среды, экстрагирования и выпаривания органического растворителя из дисперсной фазы в дисперсионную среду, в котором часть дисперсионной среды, содержащую экстрагированный из дисперсной фазы органический растворитель, удаляют из эмульсионной системы при подаче в эмульсионную систему нового водного раствора, содержащего поверхностно-активное вещество, так, чтобы заменить указанную удаленную дисперсионную среду, для получения биоразлагаемых микросфер с уменьшенной деформацией микросфер и повышенной стабильностью при хранении.

Согласно первому варианту осуществления настоящее изобретение относится к способу изготовления биоразлагаемых микросфер, содержащему следующие этапы:

(a) получение раствора биоразлагаемого полимера путем растворения в органическом растворителе одного лишь биоразлагаемого полимера или биоразлагаемого полимера и лекарственного средства;

(b) равномерное перемешивание раствора биоразлагаемого полимера, приготовленного на этапе (а), в водном растворе, содержащем поверхностно-активное вещество, для образования эмульсии, содержащей раствор биоразлагаемого полимера в качестве дисперсной фазы и водный раствор, содержащий поверхностно-активное вещество, в качестве дисперсионной среды;

(c) экстрагирование и выпаривание органического растворителя из дисперсной фазы эмульсии по этапу (b) в дисперсионную среду для получения микросфер, причем часть дисперсионной среды, содержащую экстрагированный органический растворитель, удаляют при подаче новой дисперсионной среды; и

(d) извлечение микросфер из дисперсионной среды, содержащей микросферы, полученные на этапе (с).

Далее способ изготовления биоразлагаемых полимерных микросфер согласно настоящему изобретению будет описан подробно.

В контексте настоящего документа под «способом экстрагирования и выпаривания растворителя» понимают способ, в котором раствор биоразлагаемого полимера, полученный путем растворения в органическом растворителе одного лишь биоразлагаемого полимера или биоразлагаемого полимера и лекарственного средства, добавляют к дисперсионной среде, представляющей собой водный раствор, содержащий поверхностно-активное вещество, после чего осуществляют экстрагирование и выпаривание органического растворителя из дисперсной фазы эмульсии в дисперсионную среду для формирования микросфер, а также извлечение микросфер из дисперсионной среды для получения биоразлагаемых полимерных микросфер.

Способ изготовления по настоящему изобретению включает в себя (а) растворение в органическом растворителе одного лишь биоразлагаемого полимера или биоразлагаемого полимера и лекарственного средства для получения раствора биоразлагаемого полимера.

Этап (a) может содержать процесс получения раствора биоразлагаемого полимера путем растворения биоразлагаемого полимера в органическом растворителе для получения раствора биоразлагаемого полимера или процесс одновременного растворения биоразлагаемого полимера и лекарственного средства в смеси органических растворителей для получения раствора биоразлагаемого полимера с содержанием лекарственного средства.

Средняя молекулярная масса биоразлагаемого полимера специально не ограничена, однако, ее нижний предел может составлять 5000 или больше, предпочтительно 10000 или больше, а верхний предел может составлять 500000 или меньше, предпочтительно 200000 или меньше.

Допускается использовать любые биоразлагаемые полимеры, однако, предпочтительно использование полиэфиров. В частности, биоразлагаемый полимер может быть выбран из группы, состоящей из полилактида, полигликолида, поли(лактид-ко-гликолида), поли(лактид-ко-гликолид) глюкозы, поликапролактона и их смесей. Более предпочтителено использование полилактида, поли(лактид-ко-гликолида) или поликапролактона.

При использовании в качестве биоразлагаемого полимера поли(лактид-ко-гликолида) молярное соотношение молочной и гликолевой кислоты (молочная кислота : гликолевая кислота) в сополимере может составлять от 99:1 до 50:50, предпочтительно 50:50, 75:25 или 85:15. В качестве примеров доступных на рынке биоразлагаемых полимеров, пригодных для использования в настоящем изобретении, можно назвать серию Resomer производства Evonik, в частности, RG502H, RG503H, RG504H, RG502, RG503, RG504, RG653H, RG752H, RG752S, RG755S, RG756S, RG858S, R202H, R203H, R205H, R202S, R203S и R205S, PDL 02A, PDL 02, PDL 04, PDL 05, PDLG 7502A, PDLG 7502, PDLG 7507, PDLG 5002A, PDLG 5002, PDLG 5004A, PDLG 5004, PDLG 5010, PL 10, PL 18, PL 24, PL 32, PL 38, PDL 20, PDL 45, PC 02, PC 04, PC 12, PC 17 и PC 24 производства Corbion.

В одном из частных вариантов осуществления для изготовления микросфер согласно настоящему изобретению были использованы Resomer R203H, RG502H, RG653H, RG752H, RG757S, RG858S, R202H и R205S, а также Purasorb PC 04.

Лекарственное средство, используемое на этапе (а), специально не ограничено и может представлять собой, в частности, препараты для лечения деменции; препараты для лечения болезни Паркинсона; препараты для лечения онкологических заболеваний; нейролептики, в частности, транквилизаторы, антидепрессанты, стабилизаторы нервной системы и психотропные средства; препараты для лечения сердечно-сосудистых заболеваний, в частности, препараты для лечения гиперлипидемии, препараты для лечения гипертонии и препараты для лечения гипотонии, антикоагулянты, вазодилататоры и средства против аритмии; противоэпилептические средства; средства для лечения ЖКТ, в частности, противоязвенные препараты; средства для лечения ревматических заболеваний, антиспазмотические средства; противотуберкулезные средства; миорелаксанты; средства для лечения остеопороза; средства для лечения эректильной дисфункции; гематостатические средства; гормоны, в частности, половые гормоны и т.п.; антидиабетические средства; антибиотики; противогрибковые средства; противовирусные средства; жаропонижающие средства, обезболивающие или противовоспалительные средства; регуляторы вегетативной нервной системы; кортикостероиды; мочегонные средства; обезболивающие средства; анестезирующие средства; антигистаминные средства; антипротозойные средства; противоанемические средства; противоастматические средства; противосудорожные средства; антидоты; противомигренозные средства; противорвотные средства; противопаркинсонические средства; противоэпилептические средства; антитромбоцитарные средства; противокашлевые и отхаркивающие средства; бронхолитические средства; кардиотонические средства; иммуномодуляторы; белковые препараты; генетические препараты; а также их смеси. Предпочтительно, лекарственное средство выбирают из группы препаратов, в которую входят препараты для лечения деменции, препараты для лечения болезни Паркинсона, препараты для лечения онкологических заболеваний, нейролептики, препараты против гиперлипидемии, препараты против гипертонии, препараты против эпилепсии, препараты для лечения желудочно-кишечных заболеваний, препараты против ревматизма, препараты против спазмов, препараты против туберкулеза, миорелаксанты, средства против аритмии, препараты для лечения остеопороза, препараты против эректильной дисфункции, гемостатические препараты, противовирусные средства, гормоны, антибиотики, средства против диабета, средства против грибковых заболеваний, средства против тромбозов или отеков, жаропонижающие, обезболивающие и противовоспалительные препараты, а также их смеси.

Таким лекарственным средством может быть, в частности, донепезил, мемантин, ривастигмин, энтекавир, ламивудин, ротиготин, ропинирол, бупивакаин, ропивакаин, мелоксикам, бупренорфин, фентанил, гранисетрон, триамцинолон, цитарабин, кармустин, тамсулозин, полмакоксиб, тестостерон, эстрадиол, рисперидон, палиперидон, оланзапин, арипипразол, гозерелин, лейпролид, трипторелин, бусерелин, нафарелин, деслорелин, октреотид, пасиреотид, ланреотид, вапреотид, эксенатид, лираглютид, ликсисенатид, семаглутид и их соли или смеси.

Растворитель, используемый на этапе (а) для растворения биоразлагаемого полимера, предпочтительно, не смешивается с водой. Благодаря тому, что органический растворитель не смешивается с водой, эмульсию можно получить путем равномерного перемешивания раствора биоразлагаемого полимера с дисперсионной средой на этапе (b), который будет описан ниже. Для растворения биоразлагаемого полимера можно использовать, в частности, любой растворитель, однако предпочтителен один или несколько растворителей из группы, в которую входит дихлорметан, хлороформ, этилацетат, ацетон, ацетонитрил, диметилсульфоксид, диметилформамид, метилэтилкетон, уксусная кислота, метиловый спирт, этиловый спирт, пропиловый спирт, бензиловый спирт, а также их смеси, более предпочтительно использование дихлорметана, этилацетата или их смеси.

Способ изготовления согласно настоящему изобретению содержит этап (b), предусматривающий равномерное смешивание раствора биоразлагаемого полимера, приготовленного на этапе (а), с водным раствором, содержащим поверхностно-активное вещество, для образования эмульсии, содержащей раствор биоразлагаемого полимера в качестве дисперсной фазы и водный раствор с поверхностно-активным веществом в качестве дисперсионной среды.

Для равномерного перемешивания водного раствора, содержащего поверхностно-активное вещество и включающего раствор биоразлагаемого полимера, на этапе (b) можно использовать различные способы смешивания, в частности, высокоскоростной смеситель, встроенный смеситель, способ мембранной или микроструйной эмульсификации.

Когда эмульсия, содержащая водный раствор, в который входит раствор биоразлагаемого полимера и поверхностно-активное вещество, образована на этапе (b), раствор биоразлагаемого полимера равномерно диспергирован в водном растворе, образуя дисперсную фазу в форме капель.

Поэтому водный раствор, содержащий поверхностно-активное вещество и служащий дисперсионной средой, используемой на этапе (b), не смешивается с органическим растворителем в растворе биоразлагаемого полимера, служащим дисперсной фазой.

На этапе (b) можно использовать любое поверхностно-активное вещество при условии, что оно помогает раствору биоразлагаемого полимера формировать стабильные капли жидкости дисперсной фазы в жидкой дисперсионной среде. Предпочтительно, поверхностно-активное вещество выбирают из группы, состоящей из метилцеллюлозы, поливинилпирролидона, карбоксиметилцеллюлозы, лецитина, желатина, поливинилового спирта, сложных полиоксиэтиленовых эфиров сорбита и жирной кислоты, полиоксиэтиленовых производных касторового масла и их смесей. Наиболее предпочтительно использование поливинилового спирта.

На этапе (b) содержание поверхностно-активного вещества в водном растворе составляет, предпочтительно, от 0,01 до 20% (масс./об.), предпочтительно, от 0,1 до 5% (масс./об.) от общего объема водного раствора, содержащего поверхностно-активное вещество. Если содержание поверхностно-активного вещества составляет менее 0,01% (масс./об.), образование дисперсной фазы в форме капель в водном растворе или эмульсии может оказаться невозможным. Если содержание поверхностно-активного вещества превышает 20% (масс./об.), то после образования микросфер в водном растворе будет трудно удалить поверхностно-активное вещество вследствие его избыточного количества.

Кроме того, в предпочтительном варианте осуществления дисперсионная среда, используемая на этапе (b), может дополнительно содержать один или несколько растворителей, выбранных из группы, в которую входит метиловый спирт, этиловый спирт, пропиловый спирт и этилацетат для контроля степени экстракции органического растворителя из эмульсии, а также вода и поверхностно-активное вещество. Предпочтительно, содержание данного растворителя составляет от 0,1% (об./об.) до 40% (об./об.) от общего объема дисперсионной среды.

Способ изготовления согласно настоящему изобретению содержит этап (c), предусматривающий экстрагирование и выпаривание органического растворителя из дисперсной фазы в эмульсии по этапу (b) в дисперсионную среду для получения микросфер, причем часть дисперсионной среды, содержащая экстрагированный органический растворитель, удаляется при подаче новой дисперсионной среды в эмульсию.

На этапе (с), когда эмульсию, содержащую раствор биоразлагаемого полимера (дисперсная фаза) в форме капель и дисперсионную среду поддерживают или перемешивают при температуре ниже температуры кипения органического растворителя в течение предварительно определенного времени, например, от 2 до 48 часов, органический растворитель может быть экстрагирован из раствора биоразлагаемого полимера в форме капель (дисперсной фазы) в дисперсионную среду. Часть органического растворителя, экстрагированного в дисперсионную среду, может быть испарена с поверхности дисперсионной среды, содержащей полученные микросферы. Поскольку органический растворитель экстрагируют из раствора биоразлагаемого полимера в форме капель (дисперсной фазы) и выпаривают, дисперсная фаза в форме капель может затвердевать с образованием микросфер.

Традиционный способ получения микросфер с использованием способа экстракции и испарения растворителя предусматривает периодический длительный нагрев для удаления органического растворителя из дисперсной фазы в форме капель в достаточной степени, причем тепло разрушает биоразлагаемый полимер, снижая тем самым молекулярную массу биоразлагаемого полимера.

В то же время, согласно настоящему изобретению на этапе (с) часть дисперсионной среды, содержащая органический растворитель, экстрагированный из дисперсной фазы, удаляется, и новый водный раствор, содержащий поверхностно-активное вещество, подают в эмульсию вместо удаленной дисперсионной среды, что позволяет эффективно свести к минимуму остаточное содержание органического растворителя за счет достаточного экстрагирования органического растворителя в дисперсионную среду и выпаривания.

Настоящее изобретение отличается тем, что удаляют только часть дисперсионной среды, и новый водный раствор, содержащий поверхностно-активное вещество, подают в эмульсию так, чтобы процесс экстракции растворителя из дисперсной фазы не прерывался. Предпочтительно, время замещения дисперсионной среды составляет более 5 минут, более предпочтительно от 10 до 60 минут с момента начала затвердевания поверхности микросфер. Если дисперсионная среда будет заменена быстрее, чем указанное время, микросферы могут не сохранить сферическую форму и могут быть деформированы.

На этапе (с) удаление части дисперсионной среды и подача нового водного раствора, содержащего поверхностно-активное вещество, могут быть реализованы путем предварительного удаления части дисперсионной среды с последующей подачей нового водного раствора в количестве, соответствующем количеству удаленной дисперсионной среды.

При ступенчатом удалении дисперсионной среды, предпочтительно удалять из эмульсионной системы (i) от 40% (об./об.) до 99% (об./об.) дисперсионной среды или (ii) остаток дисперсионной среды, за исключением однократного веса микросфер. Если дисперсионную среду удаляют в количестве, находящемся за пределами вышеуказанного диапазона (например, удаляемое количество меньше 99% (об./об.) или половины (0,5) веса микросфер), образующиеся микросферы могут быть деформированы. Кроме того, при удалении 35% (об./об.) и менее дисперсионной среды удаление органического растворителя может оказаться неэффективным.

При удалении части дисперсионной среды, микросферы, изначально сформировавшиеся как дисперсная фаза, могут быть задержаны фильтром или аналогичным устройством, и лишь часть дисперсионной среды может быть удалена перистальтическим насосом или иным аналогичным устройством.

Кроме того, на этапе (с) можно использовать способ непрерывной подачи свежего водного раствора, содержащего поверхностно-активное вещество, при одновременном удалении части дисперсионной среды.

При удалении дисперсионной среды она может удаляться со скоростью от 2% (об./об.) до 200% (об./об.) от общего объема дисперсионной среды в минуту.

Водный раствор, содержащий поверхностно-активное вещество, дополнительно подаваемый на этапе (с) в качестве новой дисперсионной среды, может содержать в предварительно определенном количестве воду или смешанный растворитель, содержащий (i) воду и (ii) одно или несколько веществ из группы, в которую входят алифатические спирты, содержащие от 1 до 4 атомов углерода (предпочтительно метиловый спирт, этиловый спирт или пропиловый спирт), и этилацетат. Таким образом, предпочтительно, содержание смешанного растворителя составляет от 0,1% (об./об.) до 40% (об./об.) от общего объема добавленной дисперсионной среды.

Последовательное удаление органического растворителя, извлеченного способом замещения дисперсионной среды на этапе (с) способа согласно настоящему изобретению, позволяет эффективно экстрагировать органический растворитель и сводить к минимуму его остаточное содержание.

Для дальнейшего эффективного удаления органического растворителя на этапе (с) способа согласно настоящему изобретению можно применять нагрев в течение определенного периода времени, позволяющий поддерживать постоянную температуру дисперсионной среды.

Способ согласно настоящему изобретению включает в себя этап (d) извлечения микросфер из эмульсии, полученной на указанном этапе (с). Для извлечения микросфер можно использовать различные известные способы, в частности фильтрацию или центрифугирование.

В способе согласно настоящему изобретению остаток поверхностно-активного вещества может быть удален путем фильтрации и промывки между этапами (с) и (d), а микросферы могут быть извлечены путем дополнительной фильтрации.

Этап промывки для удаления остатка поверхностно-активного вещества обычно выполняется с использованием воды и может повторяться несколько раз.

В способе согласно настоящему изобретению после этапа (d) или после вышеупомянутого этапа фильтрации и промывки, полученные микросферы могут быть высушены обычным способом сушки с получением готовых высушенных микросфер.

Предпочтительно, в способе согласно настоящему изобретению полученные микросферы могут находиться во взвешенном состоянии после этапа (d) или после этапа фильтрации и промывки, предусмотренного между этапами (c) и (d), после чего могут быть помещены в фармацевтически приемлемую тару, например одноразовый шприц или аналогичное устройство, для получения конечного продукта.

Вышеописанный способ позволяет эффективно удалять остаточный растворитель в биоразлагаемых микросферах, сводить к минимуму снижение молекулярной массы за счет гидролиза биоразлагаемого полимера в микросфере и получать биоразлагаемые полимерные микросферы, характеризующиеся высокой безвредностью и стабильностью при хранении.

Предпочтительно, остаточное содержание растворителя в высушенных микрочастицах, полученных способом согласно настоящему изобретению, составляет 1000 ppm (parts per million – частей на миллион, например, мкг/г) и менее, более предпочтительно, 600 ppm и менее.

Далее настоящее изобретение будет детально описано ниже со ссылкой на приведенные ниже примеры. Тем не менее, следующие примеры носят исключительно иллюстративный характер и не ограничивают защищаемый объем настоящего изобретения.

[Осуществление изобретения]

Пример 1: Изготовление микросфер, полученных при разном времени замещения дисперсионной среды

Дисперсную фазу изготовили путем растворения 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия; поли(D,L-лактид), мол. масса: 18 000 - 28 000) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) в 9,2 г дихлорметана (JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). Для приготовления суспензии микросфер контейнер, содержащий 460 мл дисперсионной среды, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 40 мкм, при единовременном впрыскивании в устройство вышеупомянутой дисперсной фазы. После этого полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 150 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С, а перемешивание продолжали в течение 15 минут. Удалили 455 мл дисперсионной среды, причем оставили 5 мл дисперсионной среды (количество, равное общей массе биоразлагаемого полимера и основания донепезила, использованных для получения дисперсной фазы). После этого в устройство добавили новый раствор дисперсионной среды в количестве, равном количеству удаленной дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 45°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего полученные микросферы лиофилизировали.

Пример 1-1: Изготовление микросфер, полученных при разном времени замещения дисперсионной среды

Дисперсную фазу изготовили путем растворения 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) в 9,2 г дихлорметана (JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). Для приготовления суспензии микросфер контейнер, содержащий 460 мл дисперсионной среды, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 40 мкм, при единовременном впрыскивании в устройство вышеупомянутой дисперсной фазы. После этого полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 150 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С, а перемешивание продолжали в течение 30 минут. Удалили 455 мл дисперсионной среды, причем оставили 5 мл дисперсионной среды (количество, равное общей массе биоразлагаемого полимера и основания донепезила, использованных для получения дисперсной фазы). После этого в устройство добавили новый раствор дисперсионной среды в количестве, равном количеству удаленной дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 45°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего полученные микросферы лиофилизировали.

Пример 1-2: Изготовление микросфер, полученных при разном времени замещения дисперсионной среды

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 9,2 г дихлорметана (JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). Для приготовления суспензии микросфер контейнер, содержащий 460 мл дисперсионной среды, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 40 мкм, при единовременном впрыскивании в устройство вышеупомянутой дисперсной фазы. После этого полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 150 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С, а перемешивание продолжали в течение 60 минут. Удалили 455 мл дисперсионной среды, причем оставили 5 мл дисперсионной среды (количество, равное общей массе биоразлагаемого полимера и основания донепезила, использованных для получения дисперсной фазы). После этого в устройство добавили новый раствор дисперсионной среды в количестве, равном количеству удаленной дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 45°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего полученные микросферы лиофилизировали.

Пример 2: Изготовление микросфер, полученных при разном объеме замещения дисперсионной среды

3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) растворили в 9,2 г дихлорметана (JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). Для приготовления суспензии микросфер контейнер, содержащий 460 мл дисперсионной среды, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 40 мкм, при единовременном впрыскивании в устройство вышеупомянутой дисперсной фазы. После этого полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 150 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С, а перемешивание продолжали в течение 30 минут. Удалили 230 мл дисперсионной среды (50% от общего объема дисперсионной среды), и в устройство был добавлен новый раствор дисперсионной среды в объеме, равном объему удаленной дисперсионной среде (230 мл). Органический растворитель удаляли, поддерживая температуру на уровне 45°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего полученные микросферы лиофилизировали.

Пример 3 Изготовление микросфер с использованием этилацетата

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 10,5 г этилацетата (производитель: Sigma Aldrich, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). Для приготовления суспензии микросфер контейнер, содержащий 530 мл дисперсионной среды, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 20 мкм, при единовременном впрыскивании в устройство вышеупомянутой дисперсной фазы. После этого полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 300 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С, а перемешивание продолжали в течение 30 минут. 525 мл дисперсионной среды удалили, оставив 5 мл дисперсионной среды. После этого в устройство добавили новый раствор дисперсионной среды в количестве, равном количеству удаленной дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 45°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего полученные микросферы лиофилизировали.

Пример 4: Изготовление микросфер с использованием RG502H

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer RG502H (производитель: Evonik, Германия; поли(D,L-лактид-ко-гликолид) 50:50; мол. масса: 7 000 - 17 000) и основания донепезила (производитель: Neuland Laboratories, Индия) с 7,8 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). 1750 мл дисперсионной среды залили в сосуд для приготовления и перемешивали высокоскоростным смесителем (L4RT, Silverson, Великобритания) при 3000 об/мин, впрыскивая дисперсную фазу со скоростью 7 мл в минуту.

После завершения впрыска дисперсной фазы суспензию в сосуде для приготовления выдерживали в течение 30 минут при температуре 25°С и перемешивании при 200 об/мин. 1745 мл дисперсионной среды удалили, оставив 5 мл дисперсионной среды. После этого такое же количество нового раствора дисперсионной среды добавили в сосуд для приготовления. Органический растворитель удаляли, поддерживая температуру на уровне 40°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию с содержанием микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Пример 4-1: Изготовление микросфер с использованием RG653H

Дисперсную фазу изготовили путем растворения 3,5 г биосовместимого полимера Resomer RG653H (производитель: Evonik, Германия; поли(D,L-лактид-ког-ликолид) 65:35 мол. масса: 24 000 - 38 000) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) в 17,5 г дихлорметана (JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 2% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). Для приготовления суспензии микросфер контейнер, содержащий 880 мл дисперсионной среды, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 30 мкм, при единовременном впрыскивании в устройство вышеупомянутой дисперсной фазы. После этого полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 180 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С, а перемешивание продолжали в течение 30 минут. 875 мл дисперсионной среды удалили, оставив 5 мл дисперсионной среды. После этого такое же количество нового раствора дисперсионной среды добавили в сосуд для приготовления. Органический растворитель удаляли, поддерживая температуру на уровне 40°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего полученные микросферы лиофилизировали.

Пример 4-2: Изготовление микросфер с использованием полимера RG752H

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer RG752H (производитель: Evonik, Германия; поли(D,L-лактид-ко-гликолид) 75:25; мол. масса: 4 000 - 15 000) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 10,0 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). 500 мл дисперсионной среды залили в сосуд для приготовления и перемешивали высокоскоростным смесителем (L4RT, Silverson, Великобритания) при 3000 об/мин, впрыскивая дисперсную фазу со скоростью 15 мл в минуту.

После завершения впрыска дисперсной фазы суспензию в сосуде для приготовления выдерживали в течение 30 минут при температуре 25°С и перемешивании при 200 об/мин. 495 мл дисперсионной среды удалили, оставив 5 мл дисперсионной среды. После этого такое же количество нового раствора дисперсионной среды добавили в сосуд для приготовления. Органический растворитель удаляли, поддерживая температуру на уровне 40°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию с содержанием микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Пример 4-3: Изготовление микросфер с использованием RG757S

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer RG757S (производитель: Evonik, Германия; поли(D,L-лактид-ко-гликолид) 75:25; мол. масса: 110000 - 180000) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 26,9 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 4% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). 1400 мл дисперсионной среды залили в сосуд для приготовления и перемешивали высокоскоростным смесителем (L4RT, Silverson, Великобритания) при 5000 об/мин, впрыскивая дисперсную фазу со скоростью 10 мл в минуту.

После завершения впрыска дисперсной фазы суспензию в сосуде для приготовления выдерживали в течение 30 минут при температуре 25°С и перемешивании при 150 об/мин. 1395 мл дисперсионной среды удалили, оставив 5 мл дисперсионной среды. После этого такое же количество нового раствора дисперсионной среды добавили в сосуд для приготовления. Органический растворитель удаляли, поддерживая температуру на уровне 40°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию с содержанием микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Пример 4-4: Изготовление микросфер с использованием RG858S

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer RG858S (производитель: Evonik, Германия; поли(D,L-лактид-ко-гликолид) 85:15; мол. масса: 190000 - 240000) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 38,9 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 2,5% (масс./об.) поливинилового спирта (вязкость: 4,8-5,8 мПа·с).

Для приготовления суспензии микросфер контейнер, содержащий 2000 мл дисперсионной среды, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 20 мкм, при единовременном впрыскивании в устройство вышеупомянутой дисперсной фазы. После этого полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 250 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С, а перемешивание продолжали в течение 30 минут. 1995 мл дисперсионной среды удалили, оставив 5 мл дисперсионной среды. После этого в устройство добавили новый раствор дисперсионной среды в количестве, равном количеству удаленной дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 40°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего полученные микросферы лиофилизировали.

Пример 4-5: Изготовление микросфер с использованием R202H

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer R202H (производитель: Evonik, Германия; поли(D,L-лактид); мол. масса: 10 000 - 18 000) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 7,8 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 2,5% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с).

Для приготовления суспензии микросфер контейнер, содержащий 390 мл дисперсионной среды, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 50 мкм, при единовременном впрыскивании в устройство вышеупомянутой дисперсной фазы. После этого полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 250 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С, а перемешивание продолжали в течение 30 минут. 385 мл дисперсионной среды удалили, оставив 5 мл дисперсионной среды. После этого в устройство добавили новый раствор дисперсионной среды в количестве, равном количеству удаленной дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 40°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего полученные микросферы лиофилизировали.

Пример 4-6: Изготовление микросфер с использованием R205S

Дисперсную фазу изготовили путем растворения 3,5 г биосовместимого полимера Resomer R205S (производитель: Evonik, Германия; поли(D,L-лактид) мол. масса: 58000 - 89000) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) в 17,5 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с), причем для образования суспензии микросфер контейнер, содержащий 880 мл дисперсионной среды, подсоединили к устройству для эмульсификации, оснащенному мембраной с порами диаметром 40 мкм, при впрыскивании в устройство дисперсной фазы. Суспензию микросфер поместили в сосуд для приготовления и перемешивали при 100 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С, а перемешивание продолжали в течение 30 минут. 875 мл дисперсионной среды удалили, оставив 5 мл дисперсионной среды. После этого в устройство добавили новый раствор дисперсионной среды в количестве, равном количеству удаленной дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 40°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего полученные микросферы лиофилизировали.

Пример 4-7: Изготовление микросфер с использованием PC04

Дисперсную фазу изготовили путем смешивания 5 г биосовместимого полимера Purasorb PC04 (производитель: Corbion, Нидерланды; поликапролактон, мол. масса: 28000 - 38000) с 20,0 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с), причем для образования суспензии микросфер контейнер, содержащий 700 мл дисперсионной среды, подсоединили к устройству для эмульсификации, оснащенному мембраной с порами диаметром 40 мкм, при единовременном впрыскивании в устройство подготовленной дисперсной фазы. Полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 150 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С, а перемешивание продолжали в течение 30 минут. 695 мл дисперсионной среды удалили, оставив 5 мл дисперсионной среды. После этого в устройство добавили новый раствор дисперсионной среды в количестве, равном количеству удаленной дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 40°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего полученные микросферы лиофилизировали.

Пример 5 Изготовление микросфер с использованием дисперсионной среды, содержащей этиловый спирт

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 9,2 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с) и 30% (об./об.) этилового спирта. Для приготовления суспензии микросфер контейнер, содержащий дисперсионную среду, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 40 мкм, при единовременном впрыскивании в устройство подготовленной дисперсной фазы. Полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 200 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С. После завершения впрыска дисперсной фазы перемешивание продолжали в течение 30 минут. На этом этапе удалили 455 мл оставшейся дисперсионной среды, оставив 5 мл дисперсионной среды, и добавили такое же количество нового раствора дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 40°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Пример 6: Изготовление микросфер при непрерывном добавлении и удалении дисперсионной среды

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 9,2 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). 460 мл дисперсионной среды залили в сосуд для приготовления, снабженный высокоскоростным смесителем (L4RT, Silverson, Великобритания), и перемешивали при 2000 об/мин, впрыскивая дисперсную фазу со скоростью 10 мл в минуту. Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С. После завершения впрыска дисперсной фазы дисперсионную среду удаляли в течение 1 часа со скоростью 13,8 мл в минуту (3% от общего объема дисперсионной среды) при одновременном впрыске новой дисперсионной среды с той же самой скоростью, что и скорость удаления. После этого температуру устройства поддерживали на уровне 45°С в течение 3 часов. По завершении удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию с содержанием микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Пример 6-1: Изготовление микросфер при непрерывном добавлении и удалении дисперсионной среды

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 9,2 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). 460 мл дисперсионной среды залили в сосуд для приготовления, снабженный высокоскоростным смесителем (L4RT, Silverson, Великобритания), и перемешивали при 2000 об/мин, впрыскивая дисперсную фазу со скоростью 10 мл в минуту и поддерживая температуру сосуда для приготовления на уровне 25°С. После завершения впрыска дисперсной фазы дисперсионную среду удаляли в течение 1 часа со скоростью 27,6 мл в минуту (6% от общего объема дисперсионной среды) при одновременном впрыске новой дисперсионной среды с той же самой скоростью, что и скорость удаления. После этого температуру сосуда для приготовления поддерживали на уровне 45°С в течение 3 часов. По завершении удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию с содержанием микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Пример 6-2: Изготовление микросфер с введением дополнительного этапа непрерывного добавления и удаления дисперсионной среды

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 9,2 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). 460 мл дисперсионной среды залили в сосуд для приготовления, снабженный высокоскоростным смесителем (L4RT, Silverson, Великобритания), и перемешивали при 2000 об/мин, впрыскивая дисперсную фазу со скоростью 10 мл в минуту и поддерживая температуру сосуда для приготовления на уровне 25°С. После завершения впрыска дисперсной фазы дисперсионную среду удаляли в течение 0,5 часа со скоростью 27,6 мл в минуту (6% от общего объема дисперсионной среды) при одновременном впрыске новой дисперсионной среды с той же самой скоростью, что и скорость удаления. После этого температуру сосуда для приготовления поддерживали на уровне 45°С в течение 3 часов. По завершении удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию с содержанием микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Пример 6-3: Изготовление микросфер с этапом непрерывного добавления и удаления дисперсионной среды

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 9,2 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). 460 мл дисперсионной среды залили в сосуд для приготовления, снабженный высокоскоростным смесителем (L4RT, Silverson, Великобритания), и перемешивали при 2000 об/мин, впрыскивая дисперсную фазу со скоростью 10 мл в минуту и поддерживая температуру сосуда для приготовления на уровне 25°С. После завершения впрыска дисперсной фазы дисперсионную среду удаляли в течение 10 минут со скоростью 920 мл в минуту (200% от общего объема дисперсионной среды) при одновременном впрыске новой дисперсионной среды с той же самой скоростью, что и скорость удаления. По завершении удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию с содержанием микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Пример 7: Изготовление микросфер, содержащих ривастигмин

Дисперсную фазу изготовили путем смешивания 4,0 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,0 г основания ривастигмина (производитель: Hwail Pharmaceutical Co. Ltd., Корея) с 10,0 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). Для приготовления суспензии микросфер контейнер, содержащий 500 мл дисперсионной среды, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 30 мкм, при единовременном впрыскивании в устройство подготовленной дисперсной фазы. Полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 200 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С. После завершения впрыска дисперсной фазы перемешивание продолжали в течение 30 минут. На этом этапе удалили 495 мл дисперсионной среды, оставив 5 мл дисперсионной среды, и добавили такое же количество нового раствора дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 45°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Пример 7-1: Изготовление микросфер с деслорелином

Дисперсную фазу изготовили путем смешивания 4,4 г Resomer R203H (производитель: Evonik, Германия) и 0,6 г деслорелин ацетата (производитель: Chengdu Kaijie Biopharm, Китай) с 15,7 г дихлорметана (производитель: JT Baker, США) и 7,5 г метилового спирта (производство: Sigma Aldrich, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения.

В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). Для приготовления суспензии микросфер контейнер, содержащий 790 мл дисперсионной среды, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 30 мкм, при единовременном впрыскивании в устройство подготовленной дисперсной фазы со скоростью 5 мл в минуту. Полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 180 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С. После завершения впрыска дисперсной фазы перемешивание продолжали в течение 30 минут. На этом этапе удалили 785 мл дисперсионной среды, оставив 5 мл дисперсионной среды, и добавили такое же количество нового раствора дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 40°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Пример 7-2: Изготовление микросфер с бупивакаином

Дисперсную фазу изготовили путем смешивания 4,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 0,5 г основания бупивакаина (производитель: Dishman, Индия) с 12 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения.

В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). 600 мл дисперсионной среды залили в сосуд для приготовления, снабженный высокоскоростным смесителем (L4RT, Silverson, Великобритания), и перемешивали при 4000 об/мин, впрыскивая дисперсную фазу со скоростью 12 мл в минуту и поддерживая температуру сосуда для приготовления на уровне 25°С. После завершения впрыска дисперсной фазы суспензию в сосуде для приготовления перемешивали в течение 30 минут при температуре 25°С.

Удалили 595 мл дисперсионной среды, оставив 5 мл дисперсионной среды, и добавили такое же количество нового раствора дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 45°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Сравнительный пример 1: Изготовление микросфер, полученных при разном времени замещения дисперсионной среды

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 9,2 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения.

В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). Для приготовления суспензии микросфер контейнер, содержащий 460 мл дисперсионной среды, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 40 мкм, при единовременном впрыскивании в устройство подготовленной дисперсной фазы. Полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 150 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С. После завершения впрыска дисперсной фазы перемешивание продолжали в течение 5 минут. На этом этапе удалили 455 мл дисперсионной среды, оставив 5 мл дисперсионной среды, и добавили такое же количество нового раствора дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 45°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Сравнительный пример 2: Изготовление микросфер при разном объеме замещения дисперсионной среды

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 9,2 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения.

В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). Для приготовления суспензии микросфер контейнер, содержащий 460 мл дисперсионной среды, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 40 мкм, при единовременном впрыскивании в устройство подготовленной дисперсной фазы. Полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 150 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С. После завершения впрыска дисперсной фазы перемешивание продолжали в течение 30 минут. На этом этапе удалили всю дисперсионную среду, и 2,5 мл дисперсионной среды (50% (об./об.) микросферы) остались в составе микросфер (т.е. микросфера присутствовала в гидратированной форме с дисперсионной средой), и было добавлено 460 мл нового раствора дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 45°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Сравнительный пример 2-1: Изготовление микросфер при разном объеме замещения дисперсионной среды

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 9,2 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения. В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). Для приготовления суспензии микросфер контейнер, содержащий 460 мл дисперсионной среды, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 40 мкм, при единовременном впрыскивании в устройство подготовленной дисперсной фазы. Полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 150 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С. После завершения впрыска дисперсной фазы перемешивание продолжали в течение 30 минут. На этом этапе удалили 161 мл (35% (об./об.) от общего объема дисперсионной среды) дисперсионной среды и добавили 460 мл нового раствора дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 45°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Сравнительный пример 3: Изготовление микросфер с использованием дисперсионной среды, к которой примешан этиловый спирт

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 9,2 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения.

В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с) и 50% (об./об.) этилового спирта. Для приготовления суспензии микросфер контейнер, содержащий дисперсионную среду, соединили с устройством для эмульсификации, оснащенным мембраной с порами диаметром 40 мкм, при единовременном впрыскивании в устройство подготовленной дисперсной фазы. Полученную суспензию микросфер поместили в сосуд для приготовления и перемешивали при 200 об/мин.

Температуру мембранного устройства для эмульсификации и сосуда для приготовления поддерживали на уровне 25°С. После завершения впрыска дисперсной фазы перемешивание продолжали в течение 30 минут. На этом этапе удалили 455 мл дисперсионной среды и добавили такое же количество нового раствора дисперсионной среды. Органический растворитель удаляли, поддерживая температуру на уровне 40°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Сравнительный пример 4: Изготовление микросфер при непрерывном добавлении и удалении дисперсионной среды

Дисперсную фазу изготовили путем смешивания 3,5 г биосовместимого полимера Resomer R203H (производитель: Evonik, Германия) и 1,5 г основания донепезила (производитель: Neuland Laboratories, Индия) с 9,2 г дихлорметана (производитель: JT Baker, США). Перед использованием дисперсную фазу перемешивали в течение 30 и более минут для достаточного растворения.

В качестве дисперсионной среды использовали водный раствор 1% (масс./об.) поливинилового спирта (вязкость: 4,8 - 5,8 мПа·с). 460 мл дисперсионной среды залили в сосуд для приготовления, снабженный высокоскоростным смесителем (L4RT, Silverson, Великобритания), и перемешивали при 2000 об/мин, впрыскивая дисперсную фазу со скоростью 10 мл в минуту и поддерживая температуру сосуда для приготовления на уровне 25°С. После завершения впрыска дисперсной фазы дисперсионную среду в течение 1 часа удаляли из эмульсии со скоростью 4,6 мл/мин (1% (об./об.) от общего объема дисперсионной среды), при этом в сосуд для приготовления добавляли новую дисперсионную среду с той же самой скоростью, что и скорость удаления дисперсионной среды.

Органический растворитель удаляли, поддерживая температуру на уровне 45°С в течение 3 часов. После удаления органического растворителя температуру суспензии микросфер снизили до 25°С. Суспензию микросфер три раза промыли деионизированной водой для удаления остатков поливинилового спирта, после чего микросферы лиофилизировали.

Экспериментальный пример 1: Морфологический анализ микросфер под электронным микроскопом

Данный тест был выполнен для анализа морфологических характеристик полученных микросфер следующим образом. 5 мг микросфер поместили на алюминиевый стержень с углеродной лентой и покрыли платиной с помощью ION-COATER (COXEM, Корея). Алюминиевый стержень установили в растровый электронный микроскоп (COXEM EM-30, Корея), после чего исследовали морфологические характеристики при ускоряющем напряжении 15 кВ.

Как показано на ФИГ. 1A и ФИГ. 1B, в сравнительном примере 1 замещение дисперсионной среды происходило быстрее упрочнения поверхностей микросфер, в результате чего микросферы были деформированы и не сохранили сферическую форму, в то время как в примере 1-1 большинство микросфер осталось полностью сферическими. Поэтому есть основания полагать, что дисперсионная среда должна быть замещена более чем через 5 минут после отверждения поверхности.

Как показано на ФИГ. 1 (с), было подтверждено, что деформация частиц может происходить в процессе замещения дисперсионной среды при полном удалении всей дисперсионной среды. Соответственно, было подтверждено, что форма частицы сохраняется при удалении определенной части дисперсионной среды, как в примере 1-1, вместо удаления всей дисперсионной среды.

Как показано на ФИГ. 1d и ФИГ. 1e, если в дисперсионной среде содержится этиловый спирт, что имеет место, в частности, в примере 5, то этиловый спирт будет повышать растворимость дихлорметана и облегчать его удаление. С другой стороны, сравнительный пример 3 подтвердил, что при добавлении 50% (об./об.) и более этилового спирта в дисперсионную среду, быстрое удаление дихлорметана приводит к деформации микросфер.

Экспериментальный пример 2: Анализ остаточного содержания органического растворителя

Следующее испытание для подтверждения стабильности и устойчивости микросфер при хранении было выполнено путем измерения остаточного содержания растворителя в микросферах, полученных способом лиофилизации.

Для определения остаточного содержания дихлорметана и этилацетата в мерную колбу поместили 100 мг лиофилизированных микросфер и добавили 10 мл диметилформамида. Раствор разбавили, перелили во флакон вместимостью 5 мл и поместили в газовый хроматограф, оборудованный парофазным пробоотборником. После этого измерили остаточное содержание растворителя. Использовали колонку DB-624 (производства Agilent, США) (30 м × 0,53 мм, 3 мкм), объем вводимой пробы составил 1 мкл, температура пламенно-ионизационного детектора была установлена на 250°С.

Для измерения остаточного содержания метилового спирта 100 мг лиофилизированных микросфер поместили в мерную колбу, добавили 5 мл N-метилпирролидона, а полученный раствор разбавили и перелили во флакон вместимостью 5 мл. Остаточное содержание растворителя измерили газовым хроматографом, оборудованным парофазным пробоотборником. Использовали колонку DB-624 (производства Agilent, США) (30 м × 0,53 мм, 3 мкм), объем вводимой пробы составил 1 мкл, температура пламенно-ионизационного детектора была установлена на 250°С.

Для измерения остаточного содержания этилового спирта 100 мг лиофилизированных микросфер поместили в мерную колбу, добавили 5 мл N-метилпирролидона, а полученный раствор разбавили и перелили во флакон вместимостью 5 мл. Остаточное содержание растворителя измерили газовым хроматографом, оборудованным парофазным пробоотборником. Использовали колонку DB-624 (производства Agilent, США) (30 м × 0,53 мм, 3 мкм), объем вводимой пробы составил 1 мкл, температура пламенно-ионизационного детектора была установлена на 240°С.

[Таблица 1]

Как следует из Таблицы 1, примеры 1 и 1-1 и сравнительный пример 1 показывают, что изменение количества остаточного дихлорметана зависит от времени замещения дисперсионной среды, и если время замещения дисперсионной среды превышает 15 минут, то количество остаточного дихлорметана составляет 600 мкг/г и менее.

Как следует из результатов примеров 1-1 и 2 и сравнительного примера 2, подтверждается, что при ступенчатом замещении дисперсионной среды остаточное содержание растворителя уменьшается пропорционально объему удаления дисперсионной среды. Тем не менее, как следует из сравнительного примера 2, в котором было осуществлено полное удаление дисперсионной среды, микросферы были морфологически деформированы вследствие приложения давления. Кроме того, согласно сравнительному примеру 2-1, в котором объем замещаемой дисперсионной среды был недостаточным, дихлорметан удалялся неэффективно, вследствие чего остаточное содержание дихлорметана оказывалось высоким. Желательно поддерживать остаточное содержание дихлорметана в микросферах на уровне 1000 ppm и менее для того, чтобы повысить стабильность при хранении. Предпочтительно, остаточное содержание дихлорметана составляет 600 ppm и менее.

Было также обнаружено, что при использовании дисперсионной среды, содержащей этиловый спирт, например, как в примере 5 и сравнительном примере 3, удаление остаточного дихлорметана облегчается. Как следует из Таблицы 1, в примерах 6, 6-1, 6-2, 6-3, в которых дисперсионная среда постоянно добавлялась и удалялась, остаточное содержание дихлорметана было снижено за короткое время, что представляется перспективным для удаления дихлорметана. При этом было подтверждено, что в том случае, когда количество замещаемой дисперсионной среды составляет менее 1% (об./об.) от общего количества дисперсионной среды, как в сравнительном примере 4, удаление дихлорметана оказывается неэффективным.

Данные в Таблице 1 подтверждают, что остаточное содержание растворителя эффективно снижается даже при использовании иных органических растворителей, отличных от дихлорметана, как в примерах 3, 5, 7-1 и сравнительном примере 3.

Экспериментальный пример 3: Ускоренное испытание микросфер по настоящему изобретению на стабильность при хранении

Для подтверждения стабильности полученных микросфер при хранении путем сравнения характеристик хранящихся микросфер в жестких условиях хранения были проведены следующие испытания.

По 1 г микросфер из примера 1-1 согласно настоящему изобретению и микросфер из сравнительного примера 1 поместили во флаконы вместимостью 5 мл и хранили в инкубаторе при 40°С в течение 14 дней, после чего измерили средний размер частиц с помощью анализатора размера частиц (Microtrac Bluewave, Япония). 50 мг микросфер, извлеченных из инкубатора, смешивали с 1 мл деионизированной воды в вихревом смесителе в течение 20 секунд и диспергировали в ультразвуковом генераторе в течение 1 минуты. Полученную дисперсию микросфер загрузили в анализатор размера частиц и измеряли в течение 20 секунд.

Диапазон значений для показателя однородности размера частиц был получен с помощью следующего уравнения (1).

[Формула 1]

Диапазон = (Dv, 0,9 – Dv, 0,1)/ Dv, 0,5

[Таблица 2]

Как следует из Таблицы 2, было подтверждено, что размер частиц в примере 1-1 остался на том же уровне после хранения при температуре 40°С.

С другой стороны, микросферы сравнительного примера 1 отверждались при температуре хранения 40°С, однако, едва ли были все микросферы были охвачены отвердением полностью. После измерения размера частиц взвешенных микросфер было подтверждено, что средний размер частиц микросфер претерпел значительное увеличение. В результате есть основания полагать, что именно остаточное содержание дихлорметана в микросферах примера 1-1 и сравнительного примера 1 является причиной снижения стабильности микросфер при хранении.

Кроме того, значение диапазона после хранения в примере 1-1, в котором остаточный растворитель был эффективно удален, увеличилось всего на 3% по сравнению с показателем до хранения. Одновременно с этим, в сравнительном примере 1, в котором удаление остаточного растворителя было неэффективным, значение диапазона увеличилось на 286% по сравнению с показателем до хранения. Таким образом, остаточное содержание растворителя ухудшило морфологические характеристики микросфер. Таким образом, стабильная при хранении микросфера по настоящему изобретению, демонстрирует изменение значения диапазона в размере 100% и менее от исходного диапазона, предпочтительно 50%, при выдержке при температуре 40°С в течение 14 дней.

Реферат

Изобретение относится к способу изготовления биоразлагаемых микросфер. Способ содержит следующие этапы: (a) получение раствора биоразлагаемого полимера путем растворения в органическом растворителе одного лишь биоразлагаемого полимера или биоразлагаемого полимера и лекарственного средства; (b) равномерное перемешивание раствора биоразлагаемого полимера, приготовленного на этапе (а), в водном растворе, содержащем поверхностно-активное вещество, для образования эмульсии, содержащей раствор биоразлагаемого полимера в качестве дисперсной фазы и водный раствор, содержащий поверхностно-активное вещество, в качестве дисперсионной среды; (c) экстрагирование и выпаривание органического растворителя из дисперсной фазы эмульсии по этапу (b) в дисперсионную среду для получения микросфер, причем часть дисперсионной среды, содержащую экстрагированный органический растворитель, удаляют при подаче новой дисперсионной среды; и (d) извлечение микросфер из дисперсионной среды, содержащей микросферы, полученные на этапе (с). Технический результат – получение биоразлагаемых микросфер, отличающихся безвредностью и стабильностью при хранении, предложенный способ позволяет свести к минимуму морфологические изменения микросфер и значительно сократить остаточное содержание растворителей. 19 з.п. ф-лы, 5 ил., 2 табл., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Получение полилактидно-полигликолидных микрочастиц, характеризующихся сигмоидальным профилем высвобождения

Комментарии