Комбинированное автомобильно-железнодорожное транспортное средство двойного назначения - RU2741141C1

Код документа: RU2741141C1

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

При патентовании изобретения по настоящей заявке испрашивается конвенционный приоритет по патентной заявке КНР №201810846327.9, поданной в патентное ведомство Китая 27 июля 2018 года, и патентной заявке КНР №201821211150.7, поданной в патентное ведомство Китая 27 июля 2018 года, каждая из которых включена в настоящую заявку в полном объеме.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области транспорта, в частности, к комбинированным автомобильно-железнодорожным транспортным средствам двойного назначения.

УРОВЕНЬ ТЕХНИКИ

С развитием транспортных мощностей грузовладельцы предъявляют все более высокие требования к своевременной доставке грузов. Страны постоянно прилагают усилия для увеличения скорости доставки грузов железнодорожным транспортом, стремясь получить преимущества по скорости доставки грузов, и стараются обеспечить адресную перевозку посредством перевозки в контейнерах.

В настоящее время одним из основных способов осуществления адресных перевозок является комбинированная автомобильно-железнодорожная перевозка в контейнерах. Процесс транспортировки заключается в следующем: сначала контейнеры перевозятся автомобильным транспортом от распределительных центров до станций для бестарной перевозки по железной дороге посредством контейнеров, затем железнодорожным транспортом до контейнерных распределительных станций и, наконец, автомобильным транспортом до приемных контейнерных площадок. Далее, контейнеры перевозят автомобильным транспортом, в частности, с помощью полуприцепов и контейнеров, предназначенных для перевозки по железной дороге, как правило, с помощью платформ для контейнеров или полувагонов.

Комбинированные автомобильно-железнодорожные транспортные средства двойного назначения, разработанные в последние годы, используют трехвагонный состав, состоящий из трех контейнерных полуприцепов, первичного тягового устройства, вторичного тягового устройства, пневматического ручного тормозного устройства, поглощающее средство сцепки и двух независимых тележек. Когда комбинированное автомобильно-железнодорожное транспортное средство двойного назначения используют для железнодорожных перевозок, концы автомобильных полуприцепов на обоих концах трехвагонного состава соединяют соответственно с первичным тяговым устройством и вторичным тяговым устройством, а поглощающее средство сцепки и тележку устанавливают соответственно в конце и в нижней части тягового устройства; тележку устанавливают на нижней части средней части контейнерного полуприцепа, а на первичном тяговом устройстве устанавливают пневматическое ручное тормозное устройство. Таким образом, может быть осуществлена железнодорожная перевозка с помощью автомобильно-железнодорожного транспортного средства двойного назначения. Когда автомобильно-железнодорожное транспортное средство двойного назначения используют для автомобильных перевозок, контейнерные полуприцепы отделяют от первичного и вторичного тяговых устройств и соединяют с тягачом для осуществления автомобильных перевозок.

Этот тип автомобильно-железнодорожного транспортного средства двойного назначения включает разделенную конструкцию и имеет следующие недостатки при использовании:

1. При переходе с автомобильного транспорта на железнодорожный необходимо предусмотреть первичное тягово-опорное устройство, вторичное тягово-опорное устройство и тележку. При переходе с железнодорожного транспорта на автомобильный необходимо снять первичное тягово-опорное устройство, вторичное тягово-опорное устройство и тележку, что значительно увеличивает время перехода.

2. Переход между автомобильным видом транспорта и железнодорожным видом транспорта посредством автомобильно-железнодорожного транспортного средства двойного назначения должен осуществляться на специализированной площадке, и соответственно необходим погрузчик с вилочным захватом для перемещения тележки; площадка для перехода должна иметь упрочненное дорожное полотно, соответствующее длине автомобильно-железнодорожного транспортного средства двойного назначения, а поверхность упрочненного дорожного полотна должна иметь ту же высоту, что и поверхность железнодорожного пути, и легко переходить на грунт; кроме того, железнодорожным станциям, обеспечивающим передачу грузов для перемещения автомобильным транспортом, необходимо иметь специальную складскую площадку для размещения тяговых опор с тележками. Таким образом, количество железнодорожных станций, используемых переход с железнодорожного транспорта на автомобильный, будет значительно ограничено.

РАСКРЫТИЕ ТЕХНИЧЕСКОЙ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является устранение вышеприведенных недостатков предшествующего уровня техники и создание комбинированного автомобильно-железнодорожного транспортного средства двойного назначения.

Один или несколько вариантов осуществления настоящего изобретения обеспечиваются комбинированным автомобильно-железнодорожным транспортным средством двойного назначения, содержащим раму транспортного средства, подвеску и одноосную тележку, причем рама транспортного средства содержит две продольные балки, расположенные параллельно; две продольные балки соединены соединительной пластиной продольной балки, а между двумя продольными балками предусмотрено посадочное место для амортизатора; воспринимающее нагрузку от амортизатора установочное отверстие выполнено в нижней покрывающей пластине продольной балки в месте, соответствующем посадочному месту для амортизатора; посадочное место для амортизатора установлено в установочном отверстии для амортизатора, а на внешней стороне продольной балки установлена несущая опора;

Подвеска содержит сборку моста; амортизатор установлен в средней части сборки моста на его переднем конце, а основной амортизатор установлен по обеим сторонам моста на его заднем конце; дополнительный амортизатор установлен на верхней поверхности каждого из двух основных несущих элементов, воспринимающих нагрузку амортизатора, посредством опорного седла; верхняя поверхность подвесного амортизатора установлена на посадочном месте для подвесного амортизатора; а верхняя поверхность дополнительных несущих элементов амортизатора установлена в воспринимающем нагрузку посадочном месте.

Одноосная тележка содержит каркас, на нижней поверхности каркаса с каждого его конца установлена букса; между двумя буксами установлен узел колесной пары, а между буксой и каркасом расположен основной демпфирующий пружинный узел;

тормозной узел установлен на каждом из двух концов нижней поверхности каркаса в положении, соответствующем колесу узла колесной пары; узел соединения рамы транспортного средства предусмотрен на каждом из двух концов верхней поверхности каркаса, а каркас установлен на нижней поверхности несущей опоры через узел соединения рамы транспортного средства.

Одноосная тележка жестко соединена с рамой транспортного средства через узел соединения рамы транспортного средства, а подвеска выполнена в виде двухуровневого элемента, воспринимающего нагрузку амортизатора, с большим ходом, так что, когда при переходе с железнодорожного транспорта на автомобильный транспорт, одноосная тележка может быть поднята с поверхности рельсов непосредственно через подвеску с большим ходом без использования других устройств, что значительно сокращает время перехода; в то же время, поскольку автомобильно-железнодорожное транспортное средство двойного назначения не предусматривает другого устройства для осуществления перехода, автомобильно-железнодорожное транспортное средство двойного назначения должно обеспечивать переход на железнодорожной станции с упрочненным дорожным полотном с длиной, соответствующей длине автомобильно-железнодорожного транспортного средства двойного назначения, а поверхность упрочненного дорожного полотна имеет такую же высоту, что и поверхность железнодорожного пути, и автомобильно-железнодорожное транспортное средство обеспечивает возможность его перемещения на землю, что значительно снижает сложность перехода на автомобильный транспорт на железнодорожных станциях; кроме того, несущая опора не только выполняет функцию несущих контейнеров, но и обеспечивает соединение рамы транспортного средства и одноосной тележки; наконец, дополнительный элемент, воспринимающий нагрузку амортизатора, установлен в продольной балке через посадочное место несущего элемента амортизатора, что может увеличить ход подвески, делая конструкцию автомобильно-железнодорожного транспортного средства двойного назначения более компактной.

В некоторых вариантах осуществления настоящего изобретения воспринимающее нагрузку посадочное место для установки амортизатора содержит крепежную пластину и две противоположно расположенные разделительные пластины; внутренние поверхности верхних концов двух разделительных пластин соответственно приварены к противоположным сторонам крепежной пластины; посадочное место для установки амортизатора помещено в установочное отверстие, а посадочное место и две перегородки продольной балки окружают полость для установки дополнительного несущего элемента амортизатора; крепежная пластина амортизатора расположена параллельно верхней покрывающей пластине продольной балки, и нижние концы двух разделительных пластин амортизатора соответственно приварены к нижней покрывающей пластине продольной балки; нижние концы двух разделительных пластин амортизатора также соответственно приварены к двум перегородкам продольной балки, а направляющие канавки, выступающие наружу, предусмотрены в средних частях двух разделительных пластин в вертикальном направлении; опорное седло снабжено направляющими частями седла с двух его сторон соответственно, а направляющие части седла взаимодействуют с направляющими канавками; верхняя покрывающая пластина продольной балки образована с установочным отверстием для установки амортизатора в положении, соответствующем посадочному месту несущего элемента амортизатора; верхняя поверхность дополнительного амортизатора установлена на крепежной пластине, а направляющая часть седла подвижно вставлена в соответствующую направляющую канавку. Взаимное соединение между направляющей частью и направляющей канавкой обеспечивает продольное и боковое расположение несущего элемента амортизатора, а также обеспечивает стабильность несущего элемента амортизатора.

В некоторых вариантах осуществления настоящего изобретения посадочное место для установки подвесного амортизатора содержит крепежную пластину для установки подвесного амортизатора и две усиливающие пластины; две усиливающие пластины установлены параллельно между двумя продольными балками; крепежная пластина для установки амортизатора установлена на двух усиливающих пластинах, а крепежная пластина для установки амортизатора приварена к двум продольным балкам. Две усиливающие пластины обеспечивают стабильность при установке амортизатора.

В некоторых вариантах осуществления настоящего изобретения на нижней поверхности несущей опоры предусмотрено U-образное седло для соединения тележки, а в нижней поверхности седла для соединения тележки в продольном направлении выполнено продолговатое отверстие для соединения тележки. Оба конца соединительного седла тележки соответственно снабжены ограничительной зажимной пластиной, а подпятник для установки шкворня одноосной тележки предусмотрен между двумя продольными балками в положении, соответствующем несущей опоры. Узел соединения рамы транспортного средства содержит одну соединительную пластину, и в средней части соединительной пластины предусмотрено выступающее вверх ограничительное место соединения рамы транспортного средства; ограничительное место соединения рамы транспортного средства имеет прямоугольную полость, а продолговатое отверстие образовано в верхней поверхности ограничительного места соединения в продольном направлении. I-образный соединительный элемент вставлен в продолговатое отверстие и ограничивается им. Верхняя соединительная головка I-образного соединительного элемента вставлена в продолговатое отверстие и ограничена им, а два конца верхней соединительной головки I-образного соединительного элемента неподвижно соединены соответственно с седлом соединения тележки. Ограничительное место соединения рамы транспортного средства, имеющее прямоугольную полость, зажимается между двумя ограничительными зажимными пластинами тележки, а шкворень на раме вставляется в отверстие подпятника.

U-образное седло для соединения тележки, предусмотренное на нижней поверхности несущей опоры, облегчает фиксацию узла для соединения рамы транспортного средства; в то же время взаимодействие между ограничивающими зажимными пластинами тележки и ограничительным местом соединения транспортного средства предотвращает чрезмерное вращение тележки и дополнительно обеспечивает надежное соединение рамы транспортного средства с одноосной тележкой; кроме того, подпятник может обеспечить передачу продольного тягового усилия и продольного тормозного усилия поезда, а также дополнительно обеспечить надежность соединения рамы транспортного средства с одноосной тележкой.

В некоторых вариантах осуществления настоящего изобретения узел дополнительного резинового амортизатора зажимается на каждом из двух продольных концов соединительной пластины рамы транспортного средства, а узел дополнительного резинового амортизатора содержит привинчиваемую пластину и дополнительный резиновый амортизатор. Нижний конец дополнительного резинового амортизатора зафиксирован на соединительной пластине рамы транспортного средства, а верхний конец дополнительного резинового амортизатора, выполненного из вулканизированной резины, закреплен на привинчиваемой пластине. Узел дополнительного резинового амортизатора обеспечивает ослабление вертикального динамического воздействия, с одной стороны, а также поддерживает кузова и груза транспортного средства.

В некоторых вариантах осуществления настоящего изобретения место U-образной формы для соединения дополнительного резинового амортизатора предусмотрено на нижней поверхности несущей опоры в положении, соответствующем привинчиваемой пластины резинового амортизатора, и нижняя поверхность места соединения резинового амортизатора соединена с привинчиваемой пластиной. Выполнение места U-образной формы для соединения резинового амортизатора на нижней поверхности несущей опоры обеспечивает удобную установку и фиксацию привинчиваемой пластины.

В некоторых вариантах осуществления настоящего изобретения верхняя поверхность седла для соединения тележки и верхняя поверхность места для соединения дополнительного резинового амортизатора снабжены соответственно ребрами; ребра приварены к нижней поверхности несущей опоры, а наружная боковая стенка ограничительной прижимной пластины тележки также снабжена ребром усиления. Наличие ребер на верхней поверхности седла для соединения тележки и верхней поверхности места для соединения резинового амортизатора соответственно, сварка ребер с нижней поверхностью несущей опоры, наличие ребер на внешней боковой стенке ограничительной прижимной пластины тележки обеспечивает конструктивную прочность места соединения тележки, что дополнительно повышает надежность соединения рамы транспортного средства с одноосной тележкой.

В некоторых вариантах осуществления настоящего изобретения тормозной узел включает тормозной механизм и вертикально установленную пластину; верхний конец вертикально установленной пластины размещен на нижней поверхности каркаса в положении, соответствующем колесу узла колесной пары; тормозной механизм установлен на нижнем конце вертикально установленной пластины, а тормозная колодка тормозного механизма расположена напротив колеса узла колесной пары. Путем применения тормозного механизма расположение тормозных трубопроводов упрощается, конструктивное выполнение является более компактным, а установка более удобной.

В некоторых вариантах осуществления настоящего изобретения несущая опора содержит верхнюю покрывающую пластину, нижнюю покрывающую пластину, уплотнительную пластину, решетка и разделительные пластины. Верхняя и нижняя покрывающие пластины расположены вверху и внизу параллельно друг другу, а верхняя покрывающая пластина и нижняя покрывающая пластина соединены посредством решетки, содержащей пластины, расположенные с интервалами в продольном направлении. Две соседние пластины решетки соединены друг с другом разделительными пластинами, а внутренняя сторона нижней покрывающей пластины и внутренняя сторона верхней покрывающей пластины соединены с решеткой; наружная сторона верхней покрывающей пластины и наружная сторона нижней покрывающей пластины соединены уплотнительной пластиной.

В некоторых вариантах осуществления настоящего изобретения подпятник содержит верхнюю опорную пластину, нижнюю опорную пластину, продольную опорную пластину, разделительную опорную пластину и центральную втулку. Верхняя опорная пластина и нижняя опорная пластина расположены вверху и внизу параллельно друг другу, а верхняя опорная пластина и нижняя опорная пластина соединены посредством продольных опорных пластин, расположенных с интервалами вдоль продольного направления. Верхний конец центральной втулки соединен со средней частью нижней поверхности верхней опорной пластины, а нижний конец центральной втулки соединен со средней частью верхней поверхности нижней опорной пластины. Шпоночный паз образован в нижней опорной пластине в положении, соответствующем нижнему отверстию центральной втулки, а две продольные стороны верхней опорной пластины соответственно соединены с расположенными внутри продольными пластинами двух продольных балок. Две продольные стороны нижней опорной пластины соединены соответственно с нижними покрывающими пластинами двух продольных балок, а наружная стенка центральной втулки соединена с продольными пластинами посредством разделительных пластин; наружная стенка центральной втулки также соединена с внутренними продольными пластинами двух продольных балок с помощью разделительных пластин.

С помощью разделительных пластин между наружной стенкой центральной втулки и продольных пластин и с помощью разделительных пластин между наружной стенкой центральной втулки и внутренними продольными пластинами двух продольных балок значительно повышается прочность подпятника.

В некоторых вариантах осуществления настоящего изобретения между передними концами двух продольных балок предусмотрено место сцепления, а внутри места сцепления через штифт установлена жесткая сцепка. Благодаря наличию места сцепления между передними концами двух продольных балок и установке жесткой автосцепке в месте сцепления через штифт облегчается соединение между двумя кузовами транспортного средства.

В некоторых вариантах осуществления настоящего изобретения жесткая автосцепка содержит блок сопряжения автосцепки и коготь автосцепки, причем блок сопряжения автосцепки имеет внутреннюю полость в положении, соответствующем головке автосцепки; внутренняя полость блока сопряжения содержит соединительную полость головки автосцепки и полость для вращения когтя автосцепки, а коготь автосцепки установлен с возможностью вращения в полости для вращения. Жесткая автосцепка также содержит рабочий рычаг, пружину возврата и крепежный болт, причем конец рабочего рычага соединен с когтем автосцепки; средняя часть рабочего рычага соединена с одним концом пружины возврата, а другой конец пружины возврата соединен с крепежным болтом. Крепежный болт установлен на блоке сопряжения автосцепки, а хвостовая часть блока сопряжения снабжена отверстием, взаимодействующим со штифтом автосцепки. Хвостовая часть блока сопряжения установлена в посадочном месте посредством отверстия под штифт и штифта автосцепки.

Путем ручного управления рабочим рычагом для обеспечения сцепления и расцепления блоков сопряжения автосцепки может быть достигнуто требование по замене грузовых транспортных средств, что позволит значительно снизить стоимость работ; в то же время хвостовая часть блока сопряжения устанавливается в посадочном месте непосредственно через отверстие соединительного штифта и штифта автосцепки, так что конструкция автосцепки проста, компактна, безопасна и надежна.

В некоторых вариантах осуществления настоящего изобретения ручка предусмотрена на другом конце рабочего рычага. Ручка облегчает манипулирование рабочим рычагом.

В некоторых вариантах осуществления настоящего изобретения в средней части рабочего рычага предусмотрена зажимная штанга с запирающим пазом, а блок сопряжения автосцепки снабжен запирающим штифтом рабочего рычага, взаимодействующим с запирающим пазом.

Наличие зажимной штанги с запирающим пазом в средней части рабочего рычага и наличие запирающего штифта на блоке сопряжения автосцепки ограничивает вращение когтя автосцепки с помощью запирающего штифта и пружины возврата, с помощью которой осуществляют перемещение когтя автосцепки при отсоединении, что может обеспечить непосредственное отделение двух блоков сопряжения и облегчить отсоединение автосцепки.

В некоторых вариантах осуществления настоящего изобретения концевая часть рабочего рычага, соединенная с когтем автосцепки, снабжена резьбой, а резьбовой конец рабочего рычага проходит через коготь и соединен когтем с помощью гайки.

В некоторых вариантах осуществления настоящего изобретения на рабочем рычаге в положении, соответствующем резьбе, предусмотрен антиротационный выступ, а коготь сцепки снабжен антиротационным пазом, взаимодействующим с антиротационным выступом в соответствующем положении. Антиротационный выступ может эффективно предотвратить вращение рабочего рычага, тем самым еще больше облегчая функционирование.

В некоторых вариантах осуществления настоящего изобретения в средней части рабочего рычага предусмотрен соединительный штифт пружины возврата, и рабочий рычаг соединен с пружиной возврата через соединительный штифт. Пружина возврата монтируется путем установки соединительного штифта, что облегчает сборку и техническое обслуживание пружины возврата.

В некоторых вариантах осуществления настоящего изобретения комбинированное автомобильно-железнодорожное транспортное средство двойного назначения дополнительно содержит узел опорной части жесткой сцепки; два конца узла опорной части жесткой сцепки соединены соответственно с передними концами двух продольных балок, и сцепка опирается на среднюю часть узла опорной части жесткой сцепки. Узел опорной части жесткой сцепки повышает надежность соединения и стабильность сцепки.

В некоторых вариантах осуществления настоящего изобретения узел опорной части сцепки содержит опорную переднюю торцевую пластину, U-образную опорную консоль, две скобы-фиксатора опорной консоли и две поддерживающие пружины. Два конца опорной передней торцевой пластины соответственно установлены на передних торцах двух продольных балок, а две скобы-фиксатора соответственно установлены на двух концах опорной передней торцевой пластины. Две поддерживающие пружины соответственно установлены на двух скобах-фиксаторах через опорные штифты. Два конца опорной консоли соответственно прижимаются к верхним концам двух поддерживающих пружин. Сцепка опирается на опорную консоль. Поддерживающая пружина может эффективно поддерживать и регулировать высоту сцепки.

В некоторых вариантах осуществления настоящего изобретения внутренняя перегородка продольной балки на ее заднем конце снабжена соответственно передним упорным угольником и задним упорным угольником; между двумя продольными балками в положении выше переднего упорного угольника и заднего упорного угольника предусмотрена соединительная противоскользящая пластина, а между передним упорным угольником и задним упорным угольником установлено тягово-сцепное средство автосцепки. Тягово-сцепное средство облегчает соединение между кузовами транспортных средств.

В некоторых вариантах осуществления настоящего изобретения задняя концевая крышка установлена на задних торцевых поверхностях двух продольных балок, а задняя концевая крышка установлена с узлом соединения для поддержания тягово-сцепного средства сцепки. Узел соединения повышает надежность соединения и устойчивость тягово-сцепного средства сцепки.

В некоторых вариантах осуществления настоящего изобретения узел соединения содержит U-образное место соединения и поддерживающую балку тягово-сцепного средства; место соединения установлено на задней концевой крышке, а отверстие выполнено в месте соединения и расположено по направлению к низу; опорная балка тягово-сцепного средства установлена в отверстии, имеющегося в месте соединения, и тягово-сцепное средство опирается на поддерживающую балку. Благодаря особенностям конструкции места соединения в виде U-образного выполнения и уплотнению с помощью опорной балки тягово-сцепного средства облегчается монтаж и демонтаж блоков сцепки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - изометрическое изображение комбинированного автомобильно-железнодорожного транспортного средства двойного назначения в соответствии с одним или несколькими вариантами осуществления настоящего изобретения;

Фиг. 2 - изображение устройства на Фиг. 1 под другим углом;

Фиг. 3 - изображение устройства на Фиг. 1 под еще одним углом;

Фиг. 4 - изображение устройства на Фиг. 1 под другим углом;

Фиг. 5 - изображение рамы транспортного средства со сцепкой и тягово-сцепного средства сцепки;

Фиг. 5а - увеличенное изображение места установки амортизатора, отображенного на Фиг. 5;

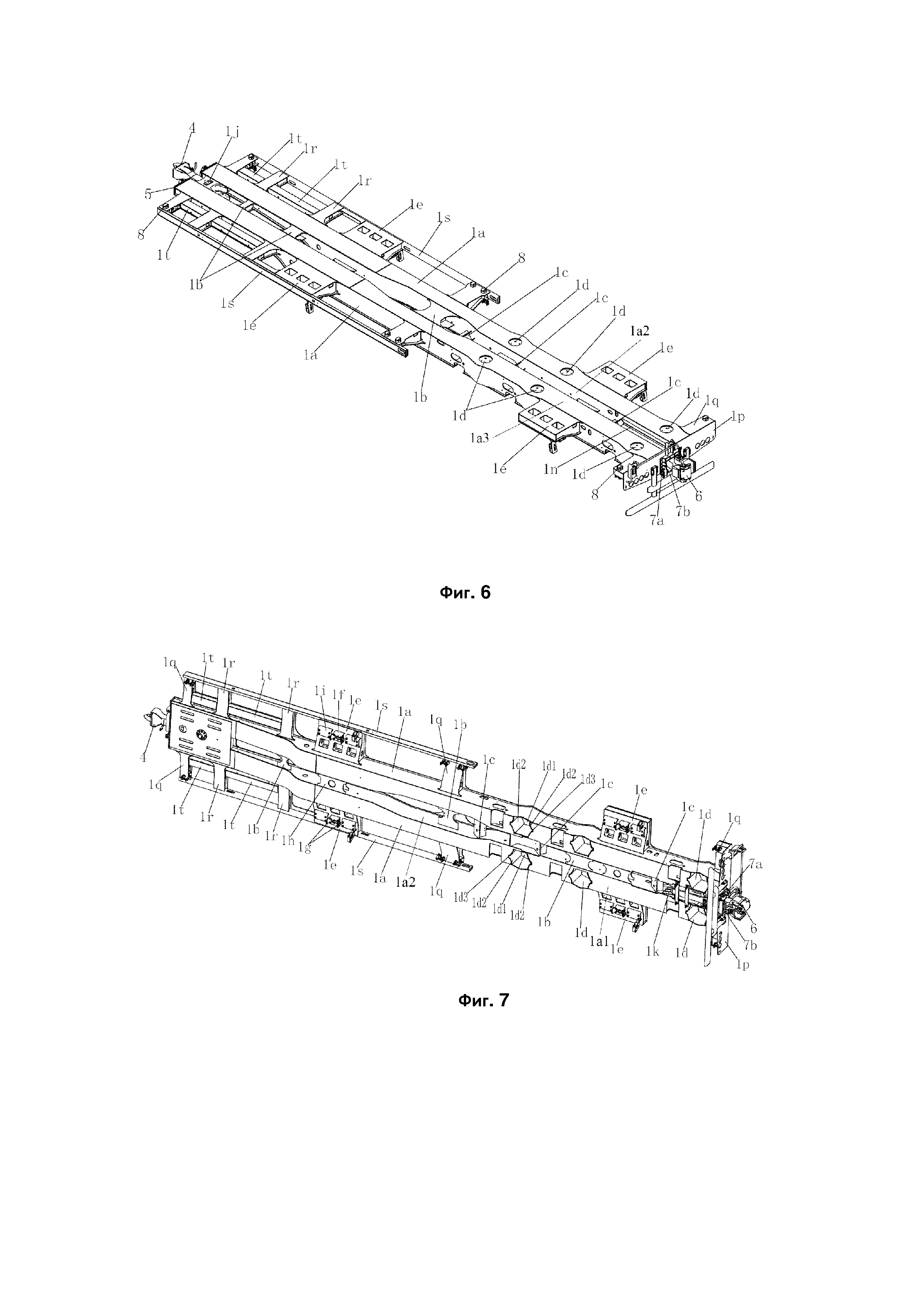

Фиг. 6 - изображение рамы транспортного средства на Фиг. 5 под другим углом;

Фиг. 7 - изображение рамы транспортного средства на Фиг. 5 под еще одним углом;

Фиг. 8 - изображение рамы транспортного средства на Фиг. 5 под дополнительным углом;

Фиг. 9 - изображение рамы транспортного средства;

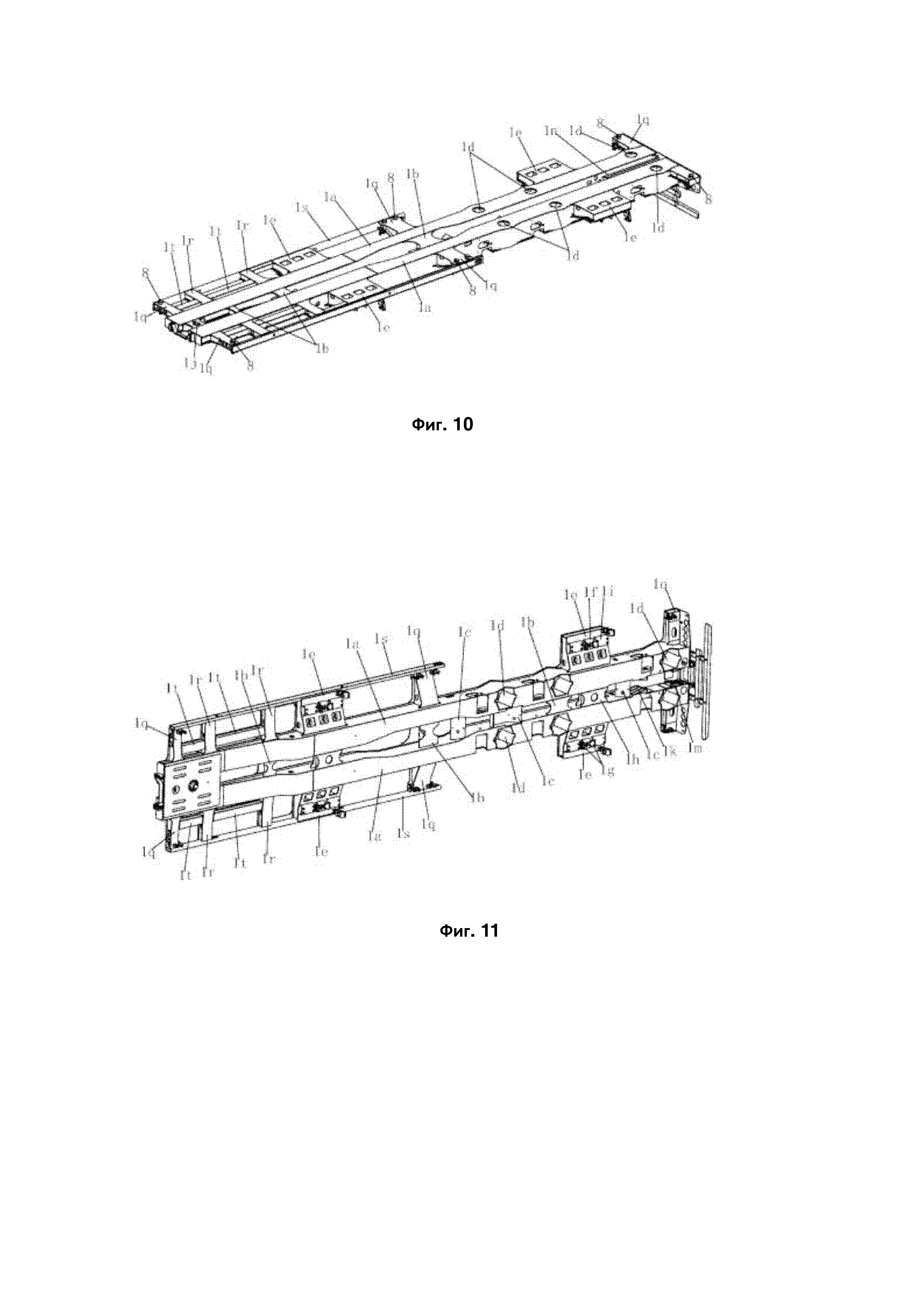

Фиг. 10 - изображение рамы транспортного средства на Фиг. 9 под еще одним углом;

Фиг. 11 - изображение рамы транспортного средства на Фиг. 9 под еще одним дополнительным углом;

Фиг. 12 - изображение рамы транспортного средства на Фиг. 9 под еще одним углом;

Фиг. 13 - изображение рамы транспортного средства в продольном разрезе;

Фиг. 14 - изображение несущей опоры с местным разрезом;

Фиг. 15 - изображение несущей опоры на Фиг. 14 под другим углом;

Фиг. 16 - изображение взаимного расположения места соединения тележки и ограничительной зажимной пластины;

Фиг. 17 - изображение места фиксации дополнительного резинового амортизатора;

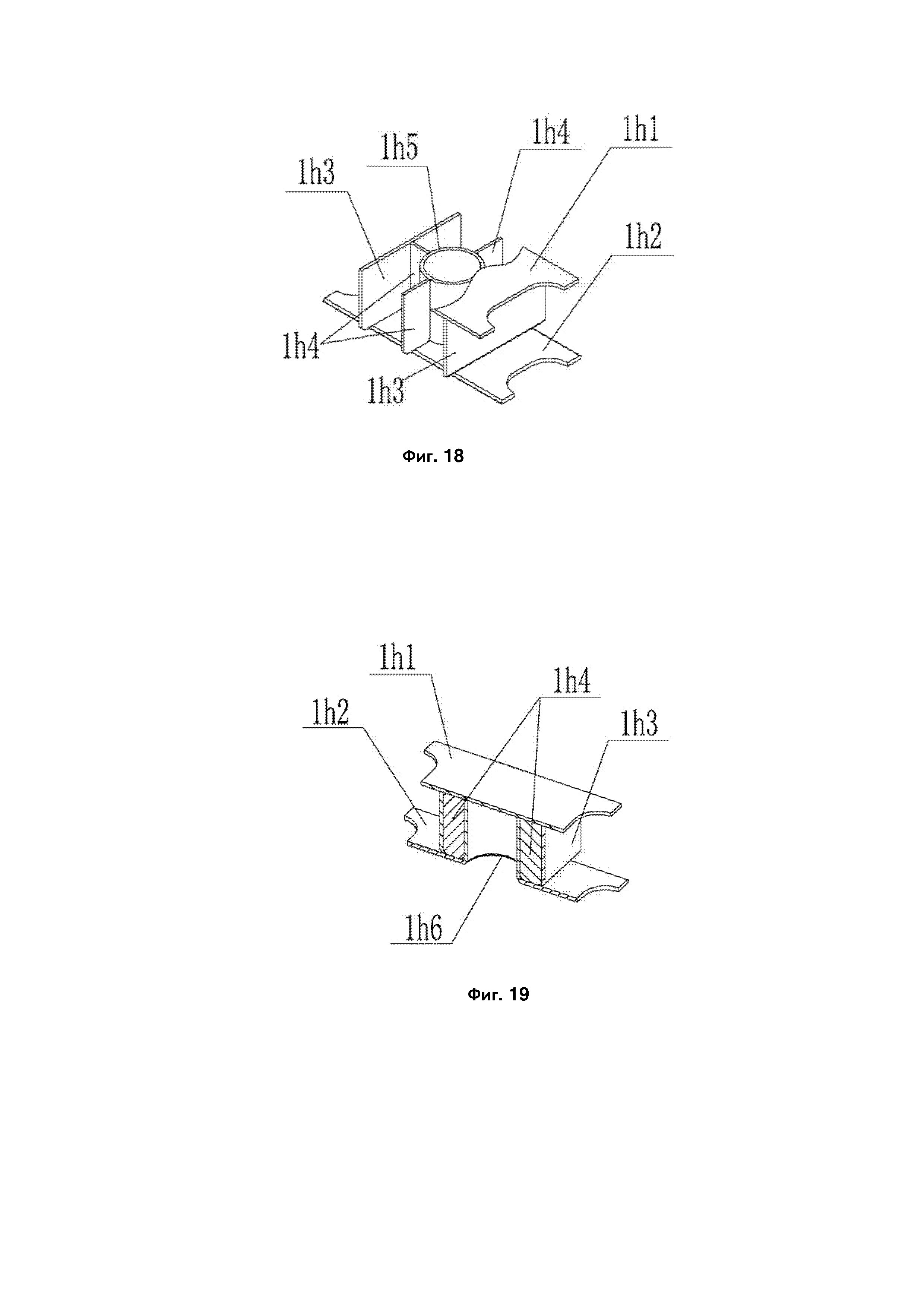

Фиг. 18 - изображение подпятника с местным разрезом;

Фиг. 19 - изображение в разрезе подпятника на Фиг. 18;

Фиг. 20 - изображение поддерживающего узла сцепки;

Фиг. 21 - изображение подвески;

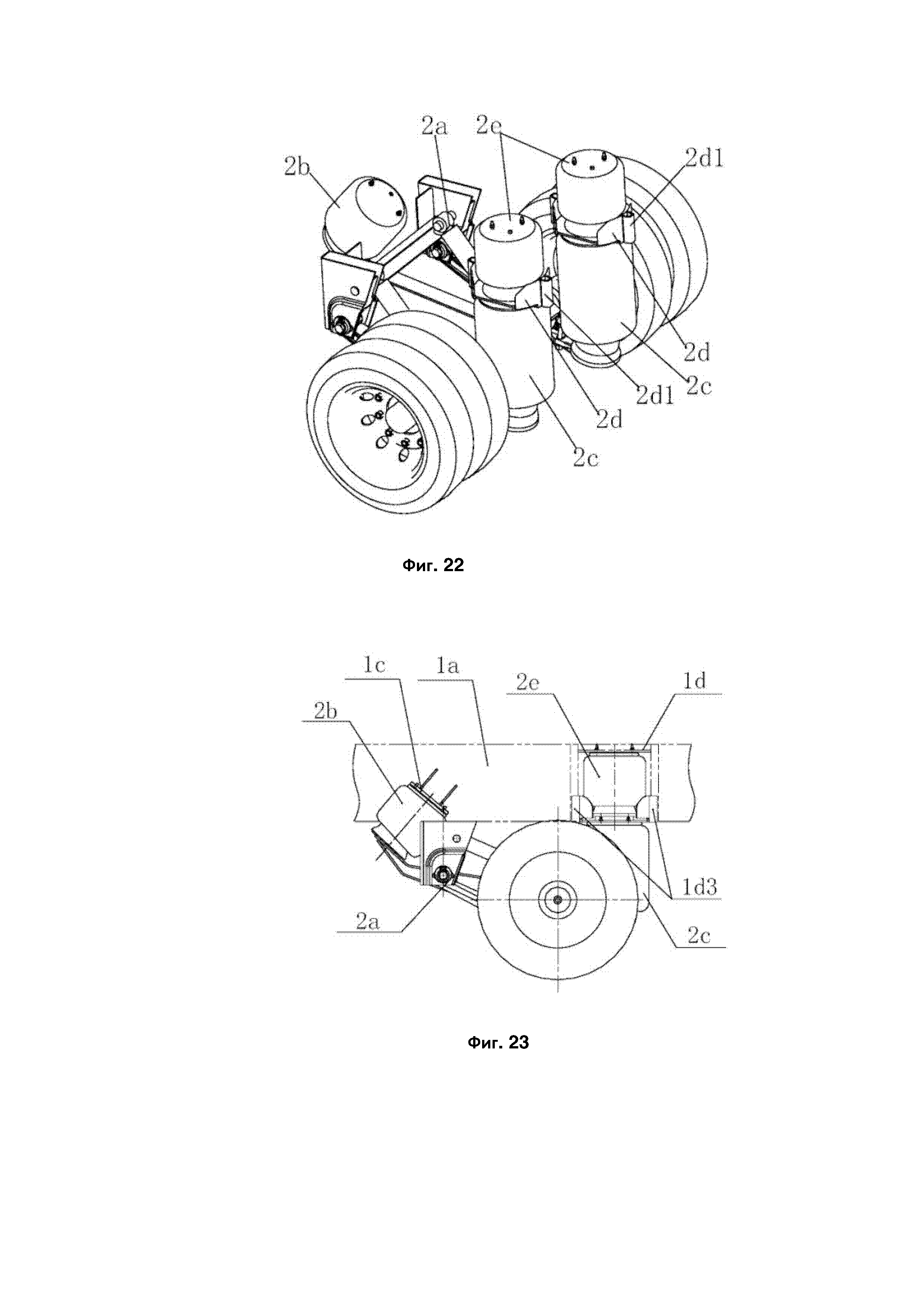

Фиг. 22 - изображение подвески на Фиг. 21 под другим углом;

Фиг. 23 - изображение подвески в рабочем положении;

Фиг. 24 - изображение подвески в нерабочем положении, при использовании тележки для перемещения по железнодорожным путям;

Фиг. 25 - изображение одноосной тележки;

Фиг. 26 - изображение одноосной тележки на Фиг. 25 по другим углом;

Фиг. 27 - изображение тормозного узла;

Фиг. 28 - изображение автосцепки;

Фиг. 29 - изображение автосцепки на Фиг. 28 под другим углом;

Фиг. 30 - изображение автосцепки в разобранном виде;

Фиг. 31 - изображение автосцепке в продольном разрезе;

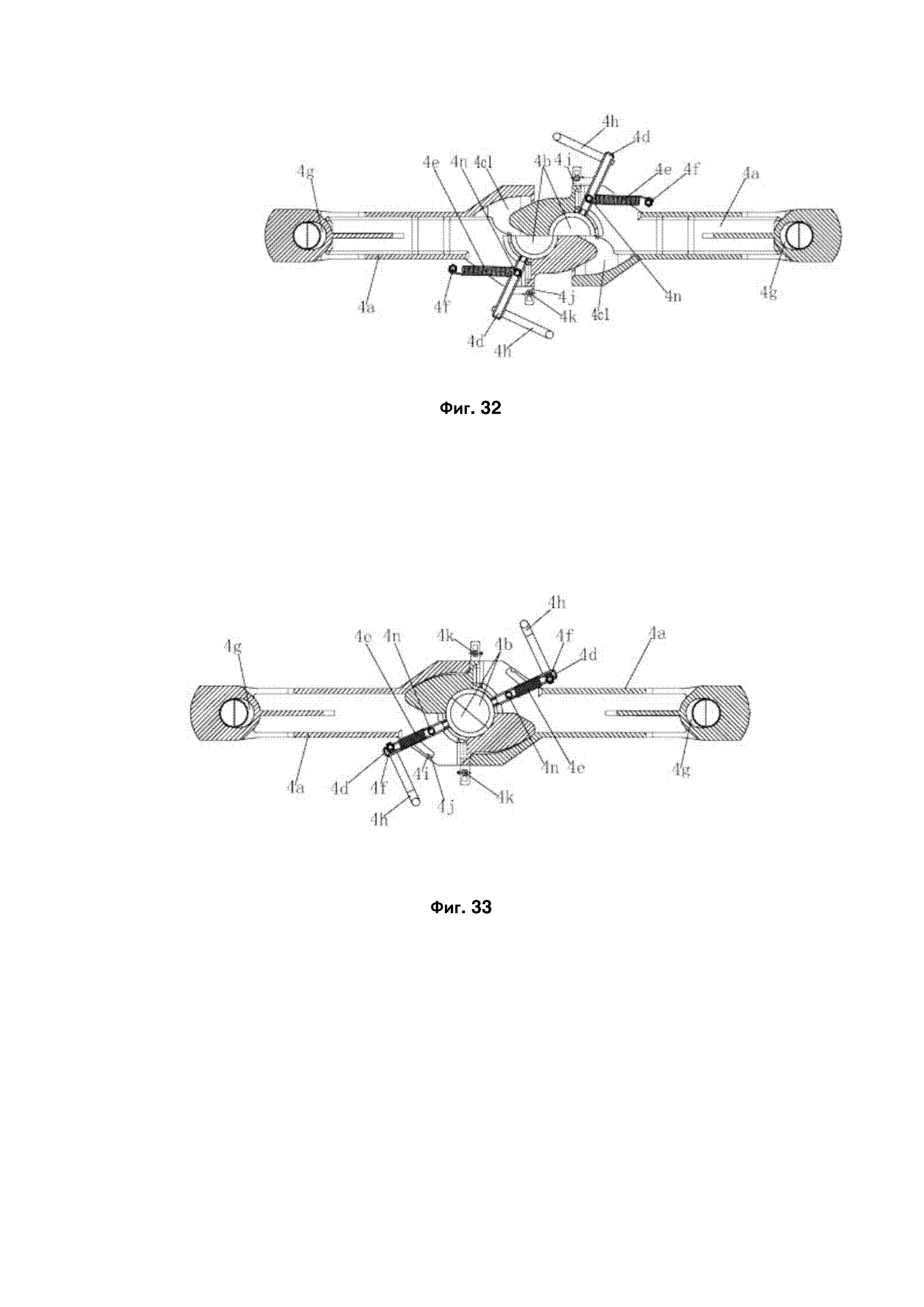

Фиг. 32 - изображение блоков сопряжения автосцепки до их взаимного зацепления в продольном разрезе;

Фиг. 33 - изображение блоков сопряжения автосцепки при фиксации их друг относительно друга в продольном разрезе;

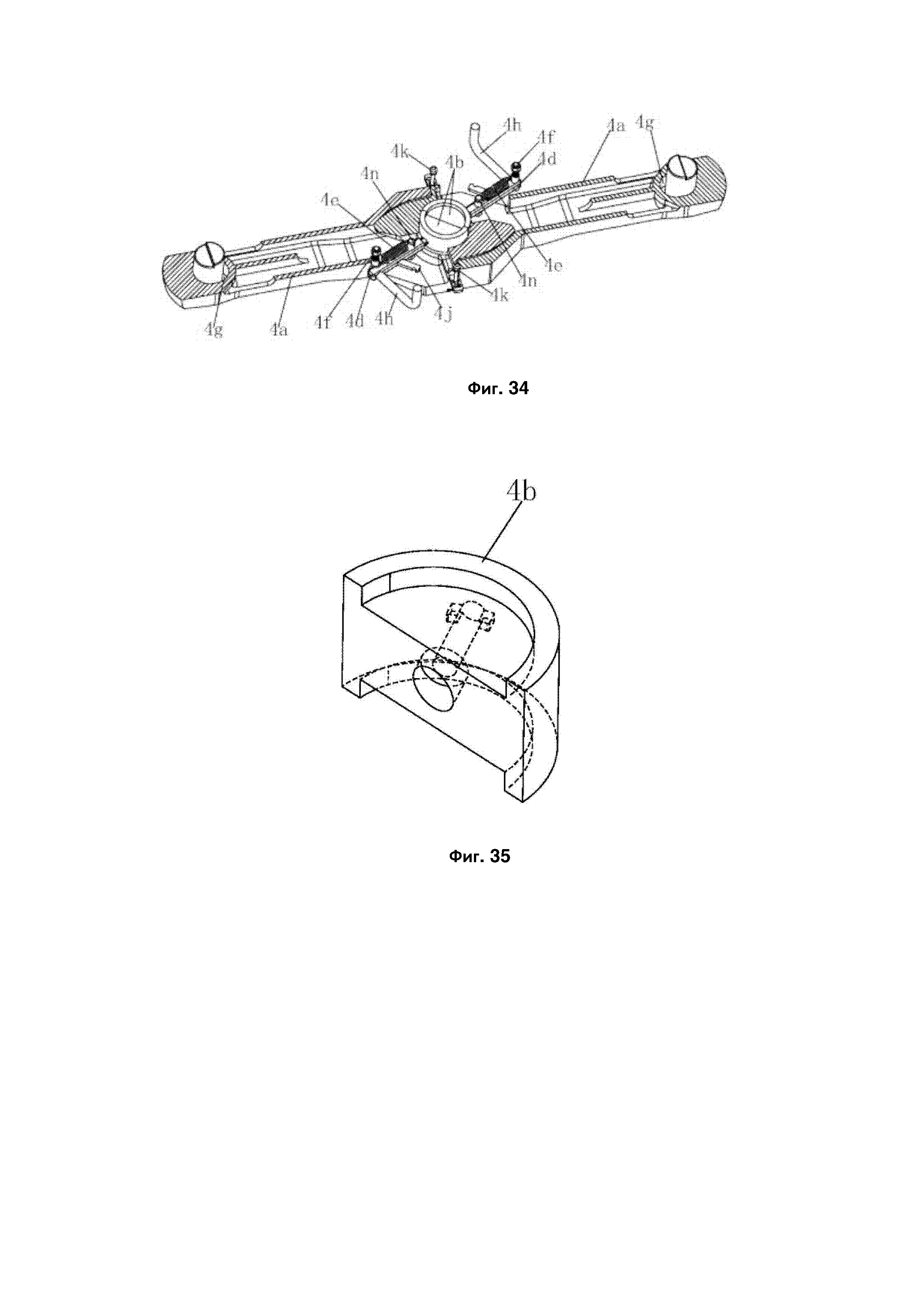

Фиг. 34 изометрическое изображение автосцепки на Фиг. 33; и

Фиг. 35 - изображение когтя автосцепки.

На рисунках приведены следующие позиции:

1 - рама транспортного средства; 1а - продольная балка; 1a1 - нижняя покрывающая пластина продольной балки; 1а2 - перегородка продольной балки; 1а3 - верхняя покрывающая пластина продольной балки; 1b - соединительная пластина продольной балки; 1с - посадочное место для амортизатора; 1c1 - крепежная пластина для амортизатора; 1с2 - усиливающая пластина для амортизатора; 1d - воспринимающее нагрузку посадочное место; 1d1 - крепежная пластина; 1d2 - разделительная пластина; 1d3 - направляющий желоб; 1е - несущая опора; 1e1 - верхняя покрывающая пластина; 1е2 - нижняя покрывающая пластина; 1е3 - уплотнительная пластина; 1е4 - решетка; 1е5 - разделительная пластина; 1f - соединительное седло; 1f1 - ребро; 1g - ограничительная зажимная пластина; 1g1 -ребро; 1h - подпятник; 1h1 - верхняя опорная пластина; 1h2 - нижняя опорная пластина; 1h3 - продольную пластину; 1h4 - перегородка; 1h5 - центральная втулка; 1h6 - шпоночный паз; 1i - место соединения дополнительного резинового амортизатора; 1i1 - ребро; 1j - место сцепления; 1k - передний упорный угольник; 1m - задний упорный угольник; 1n - соединительная противоскользящая пластина; 1р - задняя крышка; 1q - опорная несущая балка; 1r - соединительная перекладина; 1s - боковая балка; 1t - армирующая балка; 2 - подвеска; 2а - сборка моста; 2b - подвесной амортизатор; 2с - основные элементы, воспринимающие нагрузку амортизатора; 2d - опорное седло; 2d1 - направляющая часть; 2е - дополнительные элементы, воспринимающие нагрузку амортизатора; 3 - одноосная тележка; 3а - каркас; 3а1 - шкворень; 3b - букса; 3с - узел колесной пары; 3d - основной демпфирующий пружинный узел; 3е - тормозной узел; 3е1 - тормозной механизм; 3е2 - вертикально установленная пластина; 3f - узел соединения транспортного средства; 3f1 - накладная пластина; 3f2 - ограничительное место соединения; 3f3 - продолговатое отверстие; 3f4 - I-образный соединительный элемент; 3g - узел дополнительного резинового амортизатора; 3g1 - привинчиваемая пластина; 3g2 - дополнительный резиновый амортизатор; 4 - жесткая автосцепка; 4а - блок сопряжения автосцепки; 4b - коготь автосцепки; 4с - внутренняя полость корпуса автосцепки; 4с1 - соединительная полость головки автосцепки; 4с2 - полость для вращения когтя автосцепки; 4d - рабочий рычаг; 4е - пружина возврата; 4f - крепежный болт; 4g - отверстие под штифт; 4h - ручка; 4i - запирающий паз; 4j - зажимная штанга; 4k - запирающий штифт; 4m - антиротационный выступ; 4n - штифт для соединения пружины возврата; 5 - узел опорной части жесткой сцепки; 5а - опорную переднюю торцевую пластину; 5b - опорная консоль; 5с - скобы-фиксаторы; 5d - поддерживающие пружины; 6 - тягово-сцепное средство сцепки; 7 - узел соединения; 7а - место соединения; 7b - поддерживающая балка тягово-сцепного средства; 8 - замок для фиксации контейнера.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Чтобы охарактеризовать задачи технического решения и его преимущества более подробно, варианты осуществления настоящего изобретения подробно изложены со ссылкой на прилагаемые чертежи.

Как отображено на Фиг. 1-35, комбинированное автомобильно-железнодорожное транспортное средство двойного назначения согласно одному или нескольким вариантам осуществления настоящего изобретения содержит раму транспортного средства 1, подвеску 2 и одноосную тележку 3. Причем рама 1 транспортного средства содержит две продольные балки 1а, расположенные параллельно, две продольные балки 1а соединены пластиной 1b продольной балки. Между двумя продольными балками 1а предусмотрено посадочное место для амортизатора 1с; воспринимающее нагрузку от амортизатора установочное отверстие выполнено в нижней покрывающей пластине 1a1 продольной балки 1а в месте, соответствующем посадочному месту 1с для амортизатора, и посадочное место 1d для амортизатора установлено в установочном отверстии для амортизатора. На внешней стороне продольной балки 1а установлена несущая опора 1е.

Как отображено на Фиг. 21-24, подвеска 2 содержит сборку моста 2а. Амортизатор 2b установлен в средней части сборки моста 2а на его переднем конце, а основной амортизатор 2с установлен по обеим сторонам сборки моста 2а на его заднем конце. Дополнительный амортизатор 2е установлен на верхней поверхности каждого из двух основных несущих элементов 2с, воспринимающих нагрузку амортизатора, посредством опорного седла 2d. Верхняя поверхность подвесного амортизатора 2b установлена на посадочном месте 1с для подвесного амортизатора, а верхняя поверхность дополнительных несущих элементов 2е амортизатора установлена в воспринимающем нагрузку посадочном месте 1d.

Как показано на Фиг. 25-27, одноосная тележка 3 содержит каркас 3а, на нижней поверхности каркаса 3а с каждого его конца установлена букса 3b; между двумя буксами 3b установлен узел колесной пары 3с. Между буксой 3b и каркасом 3а расположен основной демпфирующий пружинный узел 3d, тормозной узел 3е установлен на каждом из двух концов нижней поверхности каркаса 3а в положении, соответствующем колесу узла колесной пары 3с. Узел соединения 3f рамы транспортного средства предусмотрен на каждом из двух концов верхней поверхности каркаса 3а, а каркас 3а установлен на нижней поверхности несущей опоры через узел соединения 3f рамы транспортного средства.

Одноосная тележка 3 жестко соединена с рамой транспортного средства 1 через узел соединения рамы 3f транспортного средства, а подвеска 2 выполнена в виде двухуровневого элемента, воспринимающего нагрузку амортизатора, с большим ходом, так что, когда при переходе с железнодорожного транспорта на автомобильный транспорт, одноосная тележка 3 может быть поднята с поверхности рельсов непосредственно через подвеску 2 с большим ходом без использования других устройств, что значительно сокращает время перехода. В то же время, поскольку автомобильно-железнодорожное транспортное средство двойного назначения не предусматривает другого устройства для осуществления перехода, автомобильно-железнодорожное транспортное средство двойного назначения должно обеспечивать переход на железнодорожной станции с упрочненным дорожным полотном с длиной, соответствующей длине автомобильно-железнодорожного транспортного средства двойного назначения, а поверхность упрочненного дорожного полотна имеет такую же высоту, что и поверхность железнодорожного пути, и автомобильно-железнодорожное транспортное средство обеспечивает возможность его перемещения на землю, что значительно снижает сложность перехода на автомобильный транспорт на железнодорожных станциях. Кроме того, несущая опора 1е не только выполняет функцию несущих контейнеров, но и обеспечивает соединение рамы 1 транспортного средства и одноосной тележки 3. Наконец, дополнительный элемент 2е, воспринимающий нагрузку амортизатора, установлен в продольной балке 1а через посадочное место 1d несущего элемента амортизатора, что может увеличить ход подвески 2, делая конструкцию автомобильно-железнодорожного транспортного средства двойного назначения более компактной.

Устройство содержит всего четыре несущие опоры 1е. Каждые две несущие опоры 1е образуют группу, и каждая из групп смонтирована вместе с одной одноосной тележкой 3 соответственно. В некоторых вариантах осуществления настоящего изобретения имеется в общей сложности две одноосные тележки 3; одно посадочное место для амортизатора 1с и два воспринимающих нагрузку посадочных места 1d образуют группу, и каждая из групп смонтирована вместе с одной подвеской 2 соответственно. В некоторых вариантах осуществления настоящего изобретения имеется в общей сложности три подвески 2. Опорная несущая балка 1q также установлена на внешней стороне продольной балки 1а, а опорная несущая балка 1q и несущие опоры 1е чередуясь установлены на продольной балке 1а в продольном направлении. Соединительная перекладина 1r также установлена между опорной несущей балкой 1q на переднем конце продольной балки 1а и несущей опорой 1е. Наружная сторона опорных несущих балок 1q на переднем конце продольной балки 1а, наружная сторона несущих опор 1е и соединительная перекладина 1r соединены с боковой балкон 1s. Между опорной несущей балкой 1q на переднем конце продольной балки 1а и соединительными перекладинами 1r, а также между двумя соседними соединительными перекладинами 1r расположены армирующие балки 1t. На верхней поверхности опорных несущих балок 1q установлены замки для фиксации контейнера 8. Другие особенности конструктивного выполнения рамы транспортного средства 1 раскрыты в патентном документе КНР 201610988706.2, в нем охарактеризовано изобретение под названием "Автомобильно-железнодорожное транспортное средство двойного назначения", эти особенности конструкции повторяться в настоящем описании не будут.

Как отображено на Фиг 5а, 7 и 12, вышеупомянутое воспринимающее нагрузку посадочное место 1d для установки амортизатора содержит крепежную пластину 1d1 и две противоположно расположенные разделительные пластины 1d2. Внутренние поверхности верхних концов двух разделительных пластин 1d2 соответственно приварены к противоположным сторонам крепежной пластины 1d1. Посадочное место 1d для установки амортизатора помещено в установочное отверстие, а посадочное место 1d и две перегородки продольной балки 1а2 окружают полость для установки дополнительного несущего элемента 2е амортизатора. Крепежная пластина 1d1 амортизатора расположена параллельно верхней покрывающей пластине 1а3 продольной балки 1а, и нижние концы двух разделительных пластин 1d2 амортизатора соответственно приварены к нижней покрывающей пластине 1a1 продольной балки 1a1. Нижние концы двух разделительных пластин 1d2 амортизатора также соответственно приварены к двум перегородкам продольной балки 1а2. Направляющие канавки 1d3, выступающие наружу, предусмотрены в средних частях двух разделительных пластин 1d2 в вертикальном направлении (см. Фиг. 23); опорное седло 2d снабжено направляющими частями 2d1 седла с двух его сторон соответственно, а направляющие части 2d1 седла взаимодействуют с направляющими канавками 1d3. Верхняя покрывающая пластина 1а3 продольной балки 1а образована с установочным отверстием для установки амортизатора в положении, соответствующем посадочному месту 1d несущего элемента амортизатора. Верхняя поверхность дополнительного амортизатора 2 установлена на крепежной пластине 1d1. Направляющая часть 2d1 седла (см. Фиг. 21) подвижно вставлена в соответствующую направляющую канавку 1d3. Взаимное соединение между направляющей частью 2d1 и направляющей канавкой 1d3 обеспечивает продольное и боковое расположение несущего элемента амортизатора, а также обеспечивает стабильность несущего элемента амортизатора. Как показано на Фиг. 13, посадочное место 1с для установки подвесного амортизатора содержит крепежную пластину 1c1 для установки подвесного амортизатора и две усиливающие пластины 1с2, при этом две усиливающие пластины 1с2 установлены параллельно между двумя продольными балками 1а. Крепежная пластина 1c1 для установки амортизатора установлена на двух усиливающих пластинах 1с2. Крепежная пластина 1c1 для установки амортизатора приварена к двум продольным балкам 1а. Две усиливающие пластины 1с2 обеспечивают стабильность при установке амортизатора 2b.

Как показано на Фиг. 15 и 16, на нижней поверхности несущей опоры 1е предусмотрено U-образное седло 1f для соединения тележки. В нижней поверхности седла 1f для соединения тележки в продольном направлении выполнено продолговатое отверстие для соединения тележки. Оба конца соединительного седла 1f тележки соответственно снабжены ограничительной зажимной пластиной 1g. Подпятник 1h для установки шкворня 3а1 одноосной тележки 3 предусмотрен между двумя продольными балками 1а в положении, соответствующем несущей опоры 1е (Фиг. 11-12). В некоторых вариантах выполнения, как показано на Фиг 25-26, узел соединения рамы 3f транспортного средства содержит одну соединительную пластину 3f1, а в средней части соединительной пластины 3f1 предусмотрено выступающее вверх ограничительное место соединения 3f2 рамы транспортного средства. Ограничительное место соединения 3f2 рамы транспортного средства имеет прямоугольную полость, а продолговатое отверстие 3f3 образовано в верхней поверхности ограничительного места соединения 3f2 в продольном направлении. I-образный соединительный элемент 3f4 вставлен в продолговатое отверстие 3f3 и ограничивается им. Верхняя соединительная головка I-образного соединительного элемента 3f4 вставлена в продолговатое отверстие 1f1 и ограничена им, а два конца верхней соединительной головки I-образного соединительного элемента 3f4 неподвижно соединены соответственно с седлом соединения тележки 1f. Ограничительное место соединения 3f2 рамы транспортного средства, имеющее прямоугольную полость, зажимается между двумя ограничительными зажимными пластинами тележки 1g. Шкворень 3а1 на раме 3а вставляется в отверстие подпятника 1h. U-образное седло 1f для соединения тележки, предусмотренное на нижней поверхности несущей опоры 1е, облегчает фиксацию узла 3f для соединения рамы транспортного средства. В то же время взаимодействие между ограничивающими зажимными пластинами 1g тележки и ограничительным местом соединения 3а2 транспортного средства предотвращает чрезмерное вращение тележки и дополнительно обеспечивает надежное соединение рамы 1 транспортного средства с одноосной тележкой 3. Кроме того, подпятник 1h может обеспечить передачу продольного тягового усилия и продольного тормозного усилия поезда, а также дополнительно обеспечить надежность соединения рамы транспортного средства 1 с одноосной тележкой 3.

Как показано на Фиг. 25 и 26, узел дополнительного резинового амортизатора 3g зажимается на каждом из двух продольных концов соединительной пластины 3f1 рамы транспортного средства. Узел дополнительного резинового амортизатора 3g содержит привинчиваемую пластину 3g1 и дополнительный резиновый амортизатор 3g2. Нижний конец дополнительного резинового амортизатора 3g2 зафиксирован на соединительной пластине 3f1 рамы транспортного средства, а верхний конец дополнительного резинового амортизатора 3g2, выполненного из вулканизированной резины, закреплен на привинчиваемой пластине 3g1. Узел дополнительного резинового амортизатора 3g обеспечивает ослабление вертикального динамического воздействия, с одной стороны, а также поддерживает кузова и груза транспортного средства. В некоторых вариантах осуществления настоящего изобретения, как показано на Фиг. 12, 15 и 17, место U-образной формы для соединения дополнительного резинового амортизатора 1i предусмотрено на нижней поверхности несущей опоры 1е в положении, соответствующем привинчиваемой пластины 3g1 резинового амортизатора. Нижняя поверхность места соединения резинового амортизатора 1i соединена с привинчиваемой пластиной 3g1. Выполнение места U-образной формы для соединения резинового амортизатора Н на нижней поверхности несущей опоры 1е обеспечивает удобную установку и фиксацию привинчиваемой пластины 3g1. В некоторых вариантах осуществления настоящего изобретения верхняя поверхность седла 1f для соединения тележки и верхняя поверхность места для соединения дополнительного резинового амортизатора 1i снабжены соответственно ребрами 1f1 и 1i1; ребра 1f1, 1i1 приварены к нижней поверхности несущей опоры 1е, а наружная боковая стенка ограничительной прижимной пластины 1g тележки также снабжена ребром усиления 1g1. Наличие ребер 1f1, 1i1 на верхней поверхности седла 1f для соединения тележки и верхней поверхности места Н для соединения резинового амортизатора соответственно, сварка ребер 1f1, 1i1 с нижней поверхностью несущей опоры 1е, наличие ребер 1f1, 1i1 на внешней боковой стенке ограничительной прижимной пластины 1g тележки обеспечивает конструктивную прочность места соединения тележки, что дополнительно повышает надежность соединения рамы 1 транспортного средства с одноосной тележкой 3.

I-образный соединительный элемент 3f4 и соединительное седло тележки 1f неподвижно соединены болтами. Когда комбинированное автомобильно-железнодорожное транспортное средство двойного назначения движется по дороге, одноосная тележка 3 поднимается с поверхности рельса с помощью I-образного соединительного элемента 3f4; когда комбинированное автомобильно-железнодорожное транспортное средство двойного назначения передвигается по железной дороге, дополнительный резиновый амортизатор 3g2 сжимается, расстояние между рамой 1 транспортного средства и одноосной тележкой 3 сокращается, а I-образный соединительный элемент 3f4 проходит в полость ограничительного места соединения 3f2 рамы транспортного средства и не контактирует с одноосной тележкой 3, таким образом, не влияет на управляющую функцию одноосной тележки 3 и исключает контактный износ I-образного соединительного элемента 3f4 и ограничительного места соединения 3f2 рамы транспортного средства.

I-образный соединительный элемент 3f4 вставляется в ограничительное место соединения 3f2 рамы транспортного средства и соединительное седло 1f тележки вдоль направления отверстия полости ограничительного места соединения 3f2 рамы транспортного средства, а затем поворачивается на 90° вокруг вертикальной оси для соединения болтами с соединительным седлом 1f тележки. Таким образом, даже если болт выйдет из строя, I-образный соединительный элемент 3f4 не будет отделен от седла 1f тележки, что предотвращает падение одноосной тележки 3.

Как показано на Фиг. 25, тормозной узел 3е включает тормозной механизм 3е1 и вертикально установленную пластину 3е2. Верхний конец вертикально установленной пластины 3е2 размещен на нижней поверхности каркаса 3а в положении, соответствующем колесу узла колесной пары 3с. Тормозной механизм 3е1 установлен на нижнем конце вертикально установленной пластины 3е2, а тормозная колодка тормозного механизма 3е1 расположена напротив колеса узла колесной пары 3с. Путем применения тормозного механизма 3е1 расположение тормозных трубопроводов упрощается, конструктивное выполнение является более компактным, а установка более удобной.

Как показано на Фиг. 14, несущая опора 1е содержит верхнюю покрывающую пластину 1e1, нижнюю покрывающую пластину 1е2, уплотнительную пластину 1е3, решетка 1е4 и разделительные пластины 1е5. Верхняя и нижняя покрывающие пластины 1e1, 1е2 расположены вверху и внизу параллельно друг другу, а верхняя покрывающая пластина 1e1 и нижняя покрывающая пластина 1е2 соединены посредством решетки 1е4, содержащей пластины, расположенные с интервалами в продольном направлении. Две соседние пластины решетки 1е4 соединены друг с другом разделительными пластинами 1е5, а внутренняя сторона нижней покрывающей пластины 1e1 и внутренняя сторона верхней покрывающей пластины 1е2 соединены с продольными пластины продольной балки 1а. Наружная сторона верхней покрывающей пластины 1e1 и наружная сторона нижней покрывающей пластины 1е2 соединены уплотнительной пластиной 1е3.

Как показано на Фиг. 18 и 19, подпятник 1h содержит верхнюю опорную пластину 1h1, нижнюю опорную пластину 1h2, продольную опорную пластину 1h3, разделительную опорную пластину 1h4 и центральную втулку 1h5. Верхняя опорная пластина 1h1 и нижняя опорная пластина 1h2 расположены вверху и внизу параллельно друг другу, а верхняя опорная пластина 1h1 и нижняя опорная пластина 1h2 соединены посредством продольных опорных пластин 1h3, расположенных с интервалами вдоль продольного направления. Верхний конец центральной втулки 1h5 соединен со средней частью нижней поверхности верхней опорной пластины 1h1, а нижний конец центральной втулки 1h5 соединен со средней частью верхней поверхности нижней опорной пластины 1h2. Шпоночный паз 1h6 образован в нижней опорной пластине 1h2 в положении, соответствующем нижнему отверстию центральной втулки 1h5. Две продольные стороны верхней опорной пластины 1h1 соответственно соединены с расположенными внутри продольными пластинами двух продольных балок 1а. Две продольные стороны нижней опорной пластины 1h2 соединены соответственно с нижними покрывающими пластинами 1a1 двух продольных балок 1а. Наружная стенка центральной втулки 1h5 соединена с продольными пластинами 1h3 посредством разделительных пластин 1h4; наружная стенка центральной втулки 1h5 также соединена с внутренними продольными пластинами двух продольных балок 1а с помощью разделительных пластин 1h4. С помощью разделительных пластин 1h4 между наружной стенкой центральной втулки 1h5 и продольных пластин 1h3 и с помощью разделительных пластин 1h4 между наружной стенкой центральной втулки 1h5 и внутренними продольными пластинами двух продольных балок 1а значительно повышается прочность подпятника 1h.

Между передними концами двух продольных балок 1а предусмотрено место сцепления 1j (Фиг. 5 и 6), а внутри места сцепления 1j через штифт установлена жесткая сцепка 4. Благодаря наличию места 1j сцепления между передними концами двух продольных балок 1 а и установке жесткой автосцепке 4 в месте сцепления 1j через штифт облегчается соединение между двумя кузовами транспортного средства. Как показано на Фиг 28-35, жесткая автосцепка 4 содержит блок сопряжения 4а автосцепки и коготь автосцепки 4b. Причем блок сопряжения 4а автосцепки имеет внутреннюю полость 4 с в положении, соответствующем головке автосцепки 4а. Внутренняя полость 4с блока сопряжения содержит соединительную полость 4с1 головки автосцепки и полость для вращения 4с2 когтя автосцепки 4b, а коготь автосцепки 4b установлен с возможностью вращения в полости для вращения 4с2. Жесткая автосцепка 4 также содержит рабочий рычаг 4d, пружину возврата 4е и крепежный болт 4f. Причем конец рабочего рычага 4d соединен с когтем автосцепки 4b; средняя часть рабочего рычага 4d соединена с одним концом пружины возврата 4е, а другой конец пружины возврата 4е соединен с крепежным болтом 4f. Крепежный болт 4f установлен на блоке сопряжения 4а автосцепки, а хвостовая часть блока сопряжения 4а снабжена отверстием 4g, взаимодействующим со штифтом автосцепки. Хвостовая часть блока сопряжения установлена в посадочном месте 1j посредством отверстия 4g под штифт и штифта автосцепки. Путем ручного управления рабочим рычагом 4d для обеспечения сцепления и расцепления блоков сопряжения автосцепки 4 может быть решена задача по замене грузовых транспортных средств, что позволит значительно снизить стоимость работ; в то же время хвостовая часть блока сопряжения устанавливается в посадочном месте непосредственно через отверстие соединительного штифта и штифта автосцепки, так что конструкция автосцепки проста, компактна, безопасна и надежна.

Ручка 4h предусмотрена на другом конце рабочего рычага 4d. Ручка 4h облегчает манипулирование рабочим рычагом 4d. В средней части рабочего рычага 4d предусмотрена зажимная штанга 4j с запирающим пазом 4i, а блок сопряжения автосцепки 4а снабжен запирающим штифтом 4k рабочего рычага, взаимодействующим с запирающим пазом 4i. Запирающий штифт 4k имеет две рабочие позиции: позиция блокировки и отведенная позиция (Фиг. 34). Когда два блока сопряжения автосцепки соединены, запирающий штифт 4k перемещен в отведенную позицию для предотвращения взаимодействия запирающего штифта 4k с зажимной штангой 4j. Когда два блока сопряжения разъединены, первоначально рабочий рычаг 4d перемещают, а затем рабочий рычаг 4d перемещают для запирания, при этом запирающий штифт 4k фиксируется запирающим пазом 4i. Наличие зажимной штанги 4j с запирающим пазом 4i в средней части рабочего рычага 4d и наличие запирающего штифта 4k на блоке сопряжения 4а автосцепки ограничивает вращение когтя автосцепки с помощью запирающего штифта и пружины возврата, с помощью которой осуществляют перемещение когтя автосцепки при отсоединении, что может обеспечить непосредственное отделение двух блоков сопряжения и облегчить отсоединение автосцепки. Концевая часть рабочего рычага 4d, соединенная с когтем автосцепки 4b, снабжена резьбой, а резьбовой конец рабочего рычага 4d проходит через коготь 4b и соединен когтем 4b с помощью гайки. На рабочем рычаге 4d в положении, соответствующем резьбе, предусмотрен антиротационный выступ 4m, а коготь сцепки 4b снабжен антиротационным пазом, взаимодействующим с антиротационным выступом 4m в соответствующем положении. Антиротационный выступ 4m может эффективно предотвратить вращение рабочего рычага 4d, тем самым еще больше облегчая функционирование. В средней части рабочего рычага 4d предусмотрен соединительный штифт 4n пружины возврата, и рабочий рычаг 4d соединен с пружиной возврата 4е через соединительный штифт 4n. Пружина возврата 4е монтируется путем установки соединительного штифта 4n, что облегчает сборку и техническое обслуживание пружины возврата.

В некоторых вариантах осуществления настоящего изобретения комбинированное автомобильно-железнодорожное транспортное средство двойного назначения дополнительно содержит узел опорной части жесткой сцепки 5. Два конца узла 5 опорной части жесткой сцепки соединены соответственно с передними концами двух продольных балок 1а, и сцепка 4 опирается на среднюю часть узла опорной части жесткой сцепки 5. Узел опорной части жесткой сцепки 5 повышает надежность соединения и стабильность сцепки 5. Как показано на Фиг. 20, узел опорной части сцепки 5 содержит опорную переднюю торцевую пластину 5а, U-образную опорную консоль 5b, две скобы-фиксатора 5 с опорной консоли и две поддерживающие пружины 5d. Два конца опорной передней торцевой пластины 5а соответственно установлены на передних торцах двух продольных балок 1a, а две скобы-фиксатора 5 с соответственно установлены на двух концах опорной передней торцевой пластины 5 а. Две поддерживающие пружины 5d соответственно установлены на двух скобах-фиксаторах 5 с через опорные штифты. Два конца опорной консоли 5b соответственно прижимаются к верхним концам двух поддерживающих пружин 5d. Сцепка 4 опирается на опорную консоль 5b. Поддерживающая пружина 5d может эффективно поддерживать и регулировать высоту сцепки.

Как показано на Фиг. 1-13, внутренняя перегородка продольной балки 1а на ее заднем конце снабжена соответственно передним упорным угольником 1k и задним упорным угольником 1m. Между двумя продольными балками 1а в положении выше переднего упорного угольника 1k и заднего упорного угольника 1m предусмотрена соединительная противоскользящая пластина 1n, а между передним упорным угольником 1k и задним упорным угольником 1m установлено тягово-сцепное средство автосцепки 6. Тягово-сцепное средство 6 облегчает соединение между кузовами транспортных средств. Задняя концевая крышка 1р установлена на задних торцевых поверхностях двух продольных балок 1а, а задняя концевая крышка 1р смонтирована вместе с узлом соединения 7 для поддержания тягово-сцепного средства сцепки 6. Узел соединения 7 повышает надежность соединения и устойчивость тягово-сцепного средства сцепки 6.

Как отображено на Фиг. 6, узел соединения 7 содержит U-образное место соединения 7а и поддерживающую балку 7b тягово-сцепного средства. Место соединения 7а установлено на задней концевой крышке 1р, а отверстие выполнено в месте соединения 7а и расположено по направлению к низу. Опорная балка тягово-сцепного средства 7b установлена в отверстии, имеющегося в месте соединения 7а, и тягово-сцепное средство 6 опирается на поддерживающую балку 7b. Благодаря особенностям конструкции места соединения 7а в виде U-образного выполнения и уплотнению с помощью опорной балки тягово-сцепного средства облегчается монтаж и демонтаж блоков сцепки.

В некоторых вариантах осуществления настоящего изобретения одноосная тележка 3 неподвижно смонтирована на раме 1 транспортного средства посредством узел соединения 3f транспортного средства, а подвеска 2 выполнена в виде в виде двухуровневого элемента, воспринимающего нагрузку амортизатора, с большим ходом. Таким образом, при переходе с железнодорожного транспорта на автомобильный одноосная тележка 3 может быть поднята непосредственно с поверхности рельса непосредственно через подвеску 2 с большим ходом без помощи другого оборудования, что значительно сокращает время перехода; поскольку при использовании комбинированного автомобильно-железнодорожного транспортного средства двойного назначения не используется дополнительное устройство для перехода с одного вида транспортного средства на другое, комбинированное автомобильно-железнодорожное транспортное средство двойного назначения обеспечивает переход на автомобильный транспорт на территории железнодорожной станции с упрочненным дорожным полотном с длиной, соответствующей длине комбинированного автомобильно-железнодорожного транспортного средства двойного назначения, а поверхность упрочненного дорожного полотна имеет ту же высоту, что и высота железнодорожного пути, и устройство легко перемещается на землю, что значительно снижает сложность перехода с одного вида транспорта на другой; кроме того, несущая опора 1е не только выполняет роль несущих контейнеров, но и обеспечивает соединение рамы 1 транспортного средства и одноосной тележки 3; дополнительный элемент, воспринимающий нагрузки 2е, установлен в продольной балке 1а посредством воспринимающего нагрузку посадочного места 1d, что может увеличить ход подвески 2, обеспечивая компактность устройства.

В то же время взаимодействие между направляющей частью 2d1 седла и направляющим желобом 1d3 может обеспечить продольное и боковое расположение подвесного амортизатора и обеспечить стабильное функционирование элементов, воспринимающих нагрузку амортизатора; две усиливающие пластины для амортизатора 1с2 обеспечивают стабильную установку подвесного амортизатора 2b; U-образное соединительное седло 1f, предусмотренное на нижней поверхности несущей опоры 1е, облегчает соединение узла соединения рамы транспортного средства 3f; взаимодействие между ограничительной зажимной пластиной 1g тележки и ограничительными местом соединения 3f2 рамы транспортного средства предотвращает чрезмерное вращение тележки и дополнительно обеспечивает надежность соединения рамы 1 транспортного средства с одноосной тележкой 3; подпятник 1h подпятник может обеспечить передачу продольного тягового усилия и продольного тормозного усилия поезда, а также дополнительно обеспечить надежность соединения рамы 1 транспортного средства с одноосной тележкой 3. Узел дополнительного резинового амортизатора 3g обеспечивает ослабление вертикальной динамической силы, с одной стороны, а поддерживает кузов транспортного средства и груза с другой стороны; U-образное место соединения дополнительного резинового амортизатора 1i на нижней поверхности несущей опоры 1е облегчает установку и фиксацию привинчиваемой пластины 3g1; наличие армирующих соединительных ребер 1f1 и 1i1 на верхней поверхности соединительного седла 1f тележки и верхней места соединения дополнительного резинового амортизатора 1i соответственно, приварка армирующих соединительных ребер 1f1 и 1i1 к нижней поверхности несущей опоры 1е и обеспечение армирующих ребер 1f1 и 1i1 на наружной боковой стенке ограничительной зажимной пластины 1g тележки обеспечивает конструктивную прочность соединительного седла тележки и повышает надежность соединения рамы 1 транспортного средства с одноосной тележкой 3. Путем применения тормозного механизма 3е1 расположение тормозных трубопроводов упрощается, конструктивное выполнение является более компактным, а установка более удобной. С помощью разделительных пластин 1h4 между наружной стенкой центральной втулки 1h5 и продольных пластин 1h3 и с помощью разделительных пластин 1h4 между наружной стенкой центральной втулки 1h5 и внутренними продольными пластинами двух продольных балок 1а значительно повышается прочность подпятника 1h.

Наличие места сцепления 1j между передними концами двух продольных балок 1а и установка жесткой автосцепки 4 в месте сцепления 1j через штифт сцепки обеспечивает облегчение соединения между двумя кузовами транспортных средств; ручное управление рабочим рычагом 4d для обеспечения соединения и расцепления автосцепки 4 позволяет не только расположить в определенном порядке грузовые транспортные средства, но и значительно снизить стоимость работ; хвостовая часть блока сопряжения устанавливается в посадочном месте 1j непосредственно через отверстие 4g соединительного штифта и штифта автосцепки, так что конструкция автосцепки 4 проста, компактна, безопасна и надежна; Наличие зажимной штанги 4j с запирающим пазом 4i в средней части рабочего рычага 4d и наличие запирающего штифта 4k на блоке сопряжения 4а автосцепки ограничивает вращение когтя 4b автосцепки с помощью запирающего штифта и пружины возврата, с помощью которой осуществляют перемещение когтя 4b автосцепки при отсоединении, что может обеспечить непосредственное отделение двух блоков сопряжения 4а и облегчить отсоединение автосцепки. Антиротационный выступ 4m может эффективно предотвратить вращение рабочего рычага 4d, тем самым еще больше облегчая функционирование. Пружина возврата 4е монтируется путем установки соединительного штифта 4n, что облегчает сборку и техническое обслуживание пружины возврата 4е. Узел опорной части жесткой сцепки 5 повышает надежность соединения и стабильность сцепки 4. Поддерживающая пружина 5d может эффективно поддерживать и регулировать высоту сцепки.

Тягово-сцепное средство 6 облегчает соединение между кузовами транспортных средств; узел соединения 7 повышает надежность соединения и устойчивость тягово-сцепного средства сцепки 6; благодаря особенностям конструкции места соединения 7а в виде U-образного выполнения и уплотнению с помощью опорной балки 7b тягово-сцепного средства облегчается монтаж и демонтаж блоков сцепки.

По сравнению с предшествующим уровнем техники комбинированное автомобильно-железнодорожное транспортное средство двойного назначения, охарактеризованное в соответствии с одним или несколькими вариантами осуществления настоящего изобретения, имеет по меньшей мере следующие технические преимущества:

1. Одноосная тележка неподвижно установлена на раме транспортного средства через узел соединения рамы транспортного средства, а подвеска выполнена двухуровневой с большим ходом, так что при переходе с железнодорожного транспорта на автомобильный транспорт одноосная тележка может быть поднята с поверхности рельса непосредственно через подвеску с большим ходом без помощи других устройств, что значительно сокращает время перехода.

2. Поскольку при применении комбинированного автомобильно-железнодорожного транспортного средства двойного назначения не используется другое устройство для обеспечения перехода, комбинированное автомобильно-железнодорожное транспортное средство двойного назначения осуществляет возможность перехода с одного транспорта на другой на железнодорожной станции с упрочненным дорожным полотном, соответствующим по длине комбинированному автомобильно-железнодорожному транспортному средству двойного назначения, а поверхность упрочненного дорожного полотна имеет ту же высоту, что и поверхность железнодорожного пути, и легко перемещается на землю, что значительно снижает сложность перехода на железнодорожных станциях.

3. Несущая опора играет не только роль контейнеровоза, но и роль соединения рамы транспортного средства и одноосной тележки.

4. Вспомогательный амортизатор устанавливается в продольной балке через посадочное место, что позволяет увеличить ход подвески и одновременно сделать конструкцию транспортного средства двойного назначения более компактной.

5. Взаимодействие между направляющей частью посадочного места и направляющей канавкой может обеспечить продольное и боковое позиционирование несущего элемента амортизатора и обеспечить его стабильную работу.

6. Две усиливающие пластины для установки амортизатора обеспечивают стабильность фиксации.

7. U-образное соединительное седло тележки, предусмотренное на нижней поверхности несущей опоры, облегчает фиксацию узла соединения рамы транспортного средства.

8. Взаимодействие между ограничительными зажимными пластинами тележки и ограничительным местом соединения рамы транспортного средства предотвращает чрезмерное вращение тележки и дополнительно обеспечивает надежность соединения рамы транспортного средства с одноосной тележкой.

9. Подпятник обеспечивает передачу продольного тягового усилия и продольного тормозного усилия поезда, а также дополнительно обеспечивает надежность соединения рамы транспортного средства с одноосной тележкой.

10. Узел дополнительного резинового амортизатора обеспечивает ослабление вертикального динамического воздействия, с одной стороны, а также поддерживает кузова и груза транспортного средства.

11. Выполнение места U-образной формы для соединения резинового амортизатора на нижней поверхности несущей опоры обеспечивает простую установку и фиксацию привинчиваемой пластины.

12. Наличие ребер на верхней поверхности седла для соединения тележки и верхней поверхности места для соединения резинового амортизатора соответственно, сварка ребер с нижней поверхностью несущей опоры, наличие ребер на внешней боковой стенке ограничительной прижимной пластины тележки обеспечивает конструктивную прочность места соединения тележки, что дополнительно повышает надежность соединения рамы транспортного средства с одноосной тележкой.

13. Путем применения тормозного механизма расположение тормозных трубопроводов упрощается, конструктивное выполнение является более компактным, а установка более удобной.

14. С помощью разделительных пластин между наружной стенкой центральной втулки и продольных пластин и с помощью разделительных пластин между наружной стенкой центральной втулки и внутренними продольными пластинами двух продольных балок значительно повышается прочность подпятника.

15. Благодаря наличию места сцепления между передними концами двух продольных балок и установке жесткой автосцепке в месте сцепления через штифт облегчается соединение между двумя кузовами транспортного средства.

16. Путем ручного управления рабочим рычагом для обеспечения сцепления и расцепления блоков сопряжения автосцепки может быть достигнуто требование по замене грузовых транспортных средств, что позволит значительно снизить стоимость работ.

17. Хвостовая часть блока сопряжения установлена в посадочном месте посредством отверстия под штифт и штифта автосцепки, что обеспечивает простоту, компактность, безопасность и надежность автосцепки.

18. Наличие зажимной штанги с запирающим пазом в средней части рабочего рычага и наличие запирающего штифта на блоке сопряжения автосцепки ограничивает вращение когтя автосцепки с помощью запирающего штифта и пружины возврата, с помощью которой осуществляют перемещение когтя автосцепки при отсоединении, что может обеспечить непосредственное отделение двух блоков сопряжения и облегчить отсоединение автосцепки.

19. Антиротационный выступ может эффективно предотвратить вращение рабочего рычага, тем самым еще больше облегчая функционирование.

20. Пружина возврата монтируется путем установки соединительного штифта, что облегчает сборку и техническое обслуживание пружины возврата.

21. Узел опорной части жесткой сцепки повышает надежность соединения и стабильность сцепки.

22. Поддерживающая пружина может эффективно поддерживать и регулировать высоту сцепки.

23. Тягово-сцепное средство облегчает соединение между кузовами транспортных

средств.

24. Узел соединения повышает надежность соединения и устойчивость тягово-сцепного средства сцепки.

25. Благодаря особенностям конструкции места соединения в виде U-образного выполнения и уплотнению с помощью опорной балки тягово-сцепного средства облегчается монтаж и демонтаж блоков сцепки.

Вышеизложенное является только предпочтительными вариантами осуществления настоящего изобретения и не предназначено для ограничения объема испрашиваемой правовой охраны. Любая модификация, замена признаков эквивалентными, улучшения путем дополнений и т.д., сделанные без творческого вклада, подпадают под объем правовой охраны настоящего изобретения.

Реферат

Настоящее изобретение относится к области транспортного машиностроения. Комбинированное автомобильно-железнодорожное транспортное средство двойного назначения содержит раму, подвеску и одноосную тележку. Рама имеет две продольные балки, расположенные параллельно и соединенные пластиной продольной балки. Между продольными балками предусмотрено посадочное место для амортизатора. Подвеска содержит сборку моста, подвесной амортизатор, основной амортизатор и дополнительный амортизатор. Одноосная тележка содержит каркас, на нижней поверхности которого с каждого его конца установлена букса, тормозной узел и узел соединения рамы транспортного средства. Между буксами установлен узел колесной пары, а между буксой и каркасом расположен основной демпфирующий пружинный узел. Тормозной узел установлен на каждом из двух концов нижней поверхности каркаса. Каркас установлен на нижней поверхности несущей опоры через узел соединения рамы транспортного средства. Достигается увеличение скорости доставки грузов. 21 з.п. ф-лы, 36 ил.

Комментарии