Штекерное соединение - RU2361768C2

Код документа: RU2361768C2

Чертежи

Описание

Изобретение касается системы штекерного соединения для соединения магистралей между тягачом и полуприцепом согласно ограничительной части пункта 1 формулы изобретения. Изобретение касается также седельно-сцепного устройства и штекерного устройства, представляющих компоненты системы штекерного соединения.

Магистрали могут быть представлены магистралями снабжения, например, энергией или сжатым воздухом.

Тягач и полуприцеп образуют автопоезд, что означает, что на тягаче расположено седельно-сцепное устройство, в которое входит в зацепление и фиксируется находящаяся на нижней стороне полуприцепа средняя шейка вала. Плита седельно-сцепного устройства для сцепки полуприцепа выполнена общепринятым способом с сужающимся в виде клина в направлении движения въездным отверстием, при этом в отверстии ввода предусмотрена свободная монтажная полость определенной глубины, которая обеспечивает ввод средней шейки вала (шкворня) в седельно-сцепное устройство и вывод из него. Во время сцепки полуприцеп скользит относительно своей вертикальной ориентировки по поверхности плиты седельно-сцепного устройства. Боковое направление обеспечивается с помощью средней шейки вала, которая во время сцепки принудительно вводится в отверстие ввода пока она не займет положение для своей фиксации. Из этого следует, что в отверстии ввода не должны выступать какие-либо конструктивные элементы. Отверстие ввода ограничивается снизу длиной средней шейки вала. Находящиеся ниже отверстия ввода конструктивные элементы, например ребра усиления, уже не могут контактировать со средней шейкой вала при сцеплении и отцеплении полуприцепа.

Системы штекерного соединения известны в различных вариантах исполнения. В простейшем случае речь идет о штекере и штекерном гнезде, которые закреплены на более или менее эластичных магистралях. Из соображений безопасности обычно токоведущий конец системы штекерного соединения выводится на тягаче в виде штекерного гнезда. После сцепления тягача с полуприцепом необходимо выполнить еще соединение питающих магистралей друг с другом, что обычно делается водителем вручную. Перед отцеплением полуприцепа необходимо снова отсоединить систему штекерного соединения. Неотсоединение штекерного соединения может повлечь за собой разрыв системы штекерного соединения или питающих магистралей.

В связи с этим были предприняты попытки, с одной стороны, автоматизировать соединение и отсоединение системы штекерного соединения и, с другой стороны, сделать это соединение надежным. При разработке систем подобного рода идут принципиально двумя различными путями.

Во-первых, используют существующие в настоящий момент системы штекерного соединения, у которых соединение питающих магистралей производится с помощью привода. Подобного рода активная система описывается, например, в патенте DE 10155056 А1. Известная система штекерного соединения включает в себя штекерное гнездо, которое с возможностью перемещения расположено в седельно-сцепном устройстве и с помощью своего привода может перемещаться в штекерное гнездо со стороны полуприцепа. Чтобы исключить повреждение штекерного гнезда, эта система оборудуется сенсорами, которые распознают наличие полуприцепа и при необходимости возвращают неправильно выставленное штекерное гнездо, прежде чем произойдет повреждение системы штекерного соединения во время сцепления с полуприцепом.

В качестве альтернативы этой технически сложной и дорогостоящей системе штекерного соединения с подвижными компонентами стремятся к тому, чтобы соединение питающих магистралей в зависимости от наличия полуприцепа производилось с помощью неподвижно установленного штекера или неподвижно установленного штекерного гнезда. Подобные пассивные системы описываются в приведенных ниже печатных изданиях.

В патенте US 5,060,964 описано седельно-сцепное устройство, у которого контакты в концевой области клыков седельно-сцепного устройства неподвижно расположены по обеим сторонам отверстия ввода. Они взаимодействуют с неподвижными контактами на нижней стороне полуприцепа. Относительное перемещение между контактами со стороны тягача и со стороны полуприцепа исключается с помощью установленного на поворотном цоколе седельно-сцепного устройства. Установка на современных тягачах подобного рода седельно-сцепного устройства, у которого передача силы между тягачом и полуприцепом осуществляется в виде точки через вращающийся цоколь на автомобильную раму тягача, представляется проблематичной без существенного увеличения жесткости тягача. Кроме того, дополнительно существенно увеличивается конструктивная высота седельно-сцепного устройства, что снижает экономичность перевозок, так как при заданной максимальной высоте автомобиля уменьшается объем грузового пространства. Кроме этого, на практике оказалось, что контакты в связи с их открытым положением в концевой области клыков седельно-сцепного устройства при сцеплении часто повреждаются средней шейкой вала, не точно располагающейся в отверстии ввода, в результате чего становится не пригодной к использованию вся система штекерного соединения.

Из патента DE-OS 2039340 известна автоматическая электропневматическая сцепка, которая, взаимодействуя с полностью автоматическим седельно-сцепным устройством, позволяет осуществлять сцепление и отцепление полуприцепа автопоезда без необходимости выхода водителя из кабины. Автоматическая электропневматическая сцепка реализована с помощью состоящего из двух частей охватывающего среднюю шейку вала соединительного элемента, который на своей торцевой стороне имеет места контакта, которые при сцепке с полуприцепом взаимодействуют с местами контакта в передней замковой области седельно-сцепного устройства. Соединительный элемент образован в виде штекерного устройства с несущим элементом, имеющего штекер, при этом несущий элемент имеет средство для установки с поворотом вокруг средней шейки вала. Существенным недостатком такой системы является высокая механическая нагрузка на соединительный элемент, который дополнительно ослабляется наличием большого числа идущих в продольном направлении отверстий для прокладки кабеля или магистралей сжатого воздуха. Другой большой проблемой является надежность в работе контактов соединительного элемента с седельно-сцепным устройством в замковой области, снабженной консистентной смазкой, так как консистентная смазка загрязняет контакты и прохождение тока не всегда может быть обеспечено.

В связи с этим задачей изобретения является разработка пассивной системы штекерного соединения, которая при сцепке тягача с полуприцепом и отцеплении полуприцепа обеспечивает комфортное и надежное в работе соединение питающих магистралей. Другие частные задачи включают исполнение блоков седельно-сцепного устройства и штекерного устройства, совместимых с существующими седельно-сцепными системами.

Согласно изобретению задача решается с помощью системы штекерного соединения, у которой штекерное седло расположено неподвижно на седельно-сцепном устройстве под отверстием ввода и места контактов штекера расположены на штекерном устройстве под средней шейкой вала.

Под неподвижной, при этом безмоторной установкой штекерного гнезда понимается, что отсутствует возможность получения контакта со штекером со стороны полуприцепа. Расположение штекерного гнезда непосредственно на седельно-сцепном устройстве под отверстием ввода обеспечивает преимущество, заключающееся в том, что седельно-сцепное устройство может быть выполнено конструктивно очень низким, так как штекерное седло поворачивается совместно с седельно-сцепным устройством при вертикальном отклонении между тягачом и полуприцепом вокруг установки седельно-сцепного устройства. Это было бы невозможно при неподвижно расположенном на тягаче штекерном гнезде. При размещении штекерного гнезда на тягаче под седельно-сцепным устройством должно выдерживаться безопасное расстояние между седельно-сцепным устройством и штекерным седлом в соответствии с углом поворота седельно-сцепного устройства, что требует повышенного положения седельно-сцепного устройства на тягаче. Это может приводить к уменьшению объема грузового пространства и является неприемлемым.

Кроме того, штекерное седло находится в защищенной области, так как отверстие ввода над штекерным седлом имеет большую глубину конструктивной полости, чем длина средней шейки вала и поэтому не может произойти соударения со средней шейкой вала. В направлении полуприцепа плита седельно-сцепного устройства выступает за штекерное гнездо, так что даже при слишком низко стоящем полуприцепе и стыковке с ним не происходит каких-либо повреждений штекерного гнезда.

Вертикальный уровень находящегося на штекерном устройстве штекера задается и определяется в основном положением штекерного гнезда, так как штекерное гнездо в состоянии сцепки с полуприцепом расположено под отверстием ввода, задаваемым длиной средней шейки вала, под средней шейкой вала.

Так как зафиксированная в седельно-сцепном устройстве средняя шейка вала больше не находится в отверстии ввода, из положения штекерного гнезда под приемной позицией следует, что штекер относительно средней шейки вала расположен со стороны полуприцепа и в зафиксированном положении средней шейки вала установлен в штекерном гнезде под средней шейкой вала.

Предпочтительно, чтобы система штекерного соединения включала в себя расположенное на тягаче регистрирующее и формирующее сигнал устройство, соединенное с сенсором для получения информации о состоянии фиксации седельно-сцепного устройства. При этом дистанционно управляемое седельно-сцепное устройство обеспечивает сцепление и отцепление из кабины тягача.

Предпочтительно также, чтобы штекер и штекерное гнездо имели соответственно восемь мест контакта.

Целесообразно, чтобы штекер и штекерное гнездо были изготовлены из искусственного материала. Применение искусственного материала уменьшает при наличии электрических магистралей затраты на электрическую изоляцию от других проводящих электрический ток частей тягача. Кроме того, система штекерного соединения зависит от погодных условий, а зимой дополнительно от реагентов, наносящих значительный вред системе штекерного соединения, обусловленный коррозией. В связи с этим изготовление из искусственного материала в значительной мере снимает проблему коррозии.

Частная задача решается с помощью седельно-сцепного устройства, у которого под отверстием ввода неподвижно расположено штекерное гнездо.

Штекерное гнездо может удерживаться с помощью пластинчатой пружины сцепления, при этом пластинчатая пружина сцепления должна быть эластичной при изгибе в вертикальном направлении. С помощью пластинчатой пружины сцепления возможно выравнивание высоты штекерного гнезда.

Предпочтительно, чтобы пластинчатая пружина сцепления своим концом, противолежащим штекерному гнезду, взаимодействовала с поперечиной седельно-сцепного устройства, расположенной под въездным отверстием.

Предпочтительно также, чтобы штекерное гнездо с отверстием для установки было ориентировано в направлении движения.

Полезно, чтобы штекерное гнездо было выполнено с расположенными сбоку поводками. Поводки выступают за штекерное гнездо против направления движения и облегчают соединение штекерного гнезда и штекера. Поводки предпочтительно сходят на конус и в области штекерного гнезда имеют свою наибольшую толщину. Наиболее предпочтительно, чтобы штекер был образован с дополнительно выполненными направляющими элементами, в которые в начале сцепки первыми заходили бы поводки, а затем в принудительном порядке вводился штекер с получением механического соединения штекерного гнезда и штекера.

Другая задача, касающаяся подготовки штекерного устройства, решается с помощью штекера, расположенного на несущем элементе, у которого места контакта расположены под средней шейкой вала.

Целесообразно, чтобы штекер был расположен на нижней стороне несущего элемента или внутри несущего элемента в соответственно выполненной открытой внизу полости.

Несущий элемент может иметь конфигурацию, выполненную с учетом клиновидного отверстия ввода. Благодаря этому несущий элемент всегда ориентируется в одном положении относительно седельно-сцепного устройства, что позволяет обеспечить точное соединение штекера и штекерного гнезда.

Предпочтительно, чтобы средство для установки с поворотом несущего элемента взаимодействовало со средней шейкой вала и/или монтажным диском средней шейки вала. Средняя шейка вала имеет точку поворота полуприцепа. Поддерживаемое постоянным расстояние в радиальном направлении относительно средней шейки вала обеспечивает то, что как штекерное гнездо, так и установленный в штекерном гнезде штекер при относительном перемещении между полуприцепом и тягачом являются по существу отключенными от движения поворота полуприцепа и благодаря этому в этом случае не подвергаются значительным нагрузкам.

Предпочтительно также, чтобы штекер был расположен на опорной плите на несущем элементе. На опорной плите объединены основные функциональные элементы штекера. При появлении дефекта он может быть очень быстро устранен путем замены всей опорной плиты.

Целесообразно, чтобы опорная плита с помощью пластинчатой пружины несущего элемента была установлена подпружинено в вертикальном направлении. Благодаря этому, в частности, возможно выравнивание уровня по высоте во время сцепки с полуприцепом до получения полного соединения штекера с штекерным гнездом. После соединения штекерного гнезда и штекера осуществляется выравнивание в вертикальном направлении как с помощью пластинчатой пружины сцепления, так и с помощью пластинчатой пружины несущего элемента.

Пластинчатая пружина несущего элемента своим концом, противолежащим опорной плите, может быть закреплена на несущем элементе.

Дополнительно опорная плита может быть установлена с возможностью боковой подвижности в продольные отверстия. Через продольные отверстия проходят неподвижно расположенные на несущем элементе штифты или болты. Конструктивно простой боковой концевой упор опорной плиты может быть создан с помощью отстоящих по обеим сторонам от опорной плиты натяжных ушек, при этом натяжные ушки перекрывают опорную плиту в своем концевом упоре.

Для компенсации относительного перемещения между тягачом и полуприцепом в направлении движения штекер может быть установлен подпружинено относительно опорной плиты в направлении движения тягача. Подпружиненная установка может быть обеспечена с помощью ориентированной по оси винтовой пружины. Предпочтительно, чтобы винтовая пружина при нагрузке нагружалась как пружина, работающая на сжатие. Благодаря подпружиненной установке штекера происходит механическое отключение штекерного соединения от перемещений тягача, вследствие чего, с одной стороны, уменьшается износ и, с другой стороны, достигается постоянное усилие удержания штекера в штекерном гнезде. Благодаря этому штекер всегда будет вставлен в штекерное гнездо на полную глубину и поверхность контакта между штекером и штекерным гнездом будет постоянной. При выполнении таких условий обеспечивается в состоянии сцепки практически постоянное электрическое сопротивление системы штекерного соединения.

Целесообразно, чтобы штекер имел по обеим сторонам направляющие элементы для приема поводков штекерного гнезда. Направляющие элементы могут быть выполнены, например, в виде полумесяца, при этом открытая сторона направлена наружу. Подобного рода направляющие элементы во время сцепки соответствующим образом выполненных поводков, как было показано выше, захватываются с наибольшей точностью, и штекер при дальнейшем приближении к штекерному гнезду точно ориентируется на него.

Целесообразно также, чтобы места контакта штекера были ориентированы в направлении движения тягача. Такая ориентация согласовывается с выбранной оптимальной ориентацией отверстия для установки или отверстий для установки штекерного гнезда и обеспечивает простое соединение штекера и штекерного гнезда при сцепке полуприцепа и тягача в зависимости от положения средней шейки вала в седельно-сцепном устройстве.

Предпочтительно, чтобы штекер на своей нижней стороне имел лыжу скольжения. Зачастую полуприцепы прицепляют к различным тягачам, не все из которых оснащены седельно-сцепным устройством, которое обеспечивает соединение магистралей с помощью рассматриваемой системы штекерного соединения. В этом случае штекер наиболее подвержен нежелательным контактам и повреждениям, если в области под отверстием ввода расположены ребра усиления или подобные массивные конструктивные элементы седельно-сцепного устройства. Благодаря полукруглой форме нижней стороны лыжи в сочетании с вертикально подпружиненной установкой штекера или опорной плиты штекер поднимается из опасной области. Для этого несущий элемент на своей нижней стороне имеет свободную конструктивную полость для захода штекера в несущий элемент.

Для лучшего понимания изобретение поясняется описанием вариантов его осуществления со ссылками на чертежи, в числе которых:

фиг.1 изображает вид снизу седельно-сцепного устройства с установленной средней шейкой вала и соединенной системой штекерного соединения;

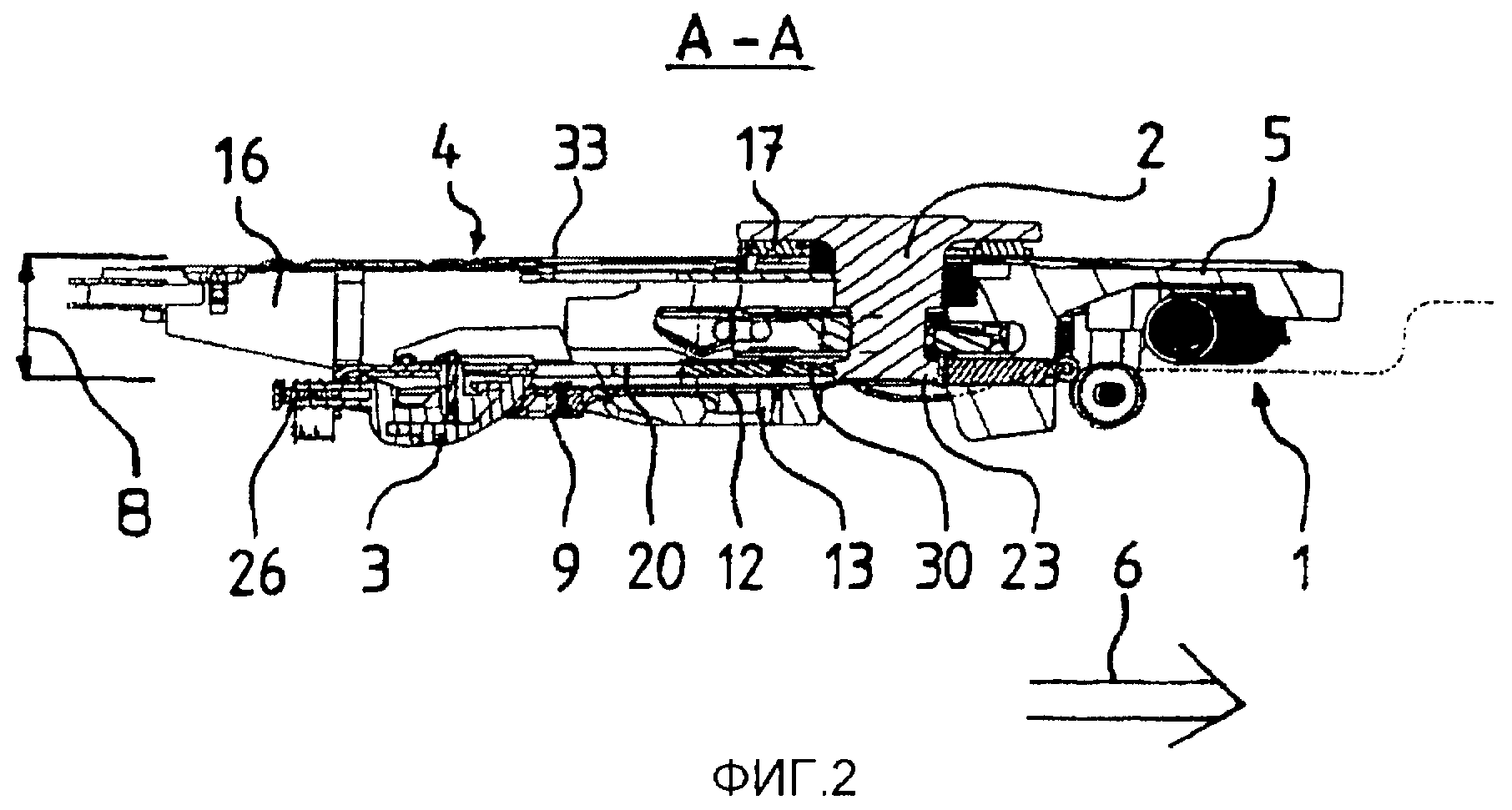

фиг.2 - продольный разрез по линии А-А на фиг.1;

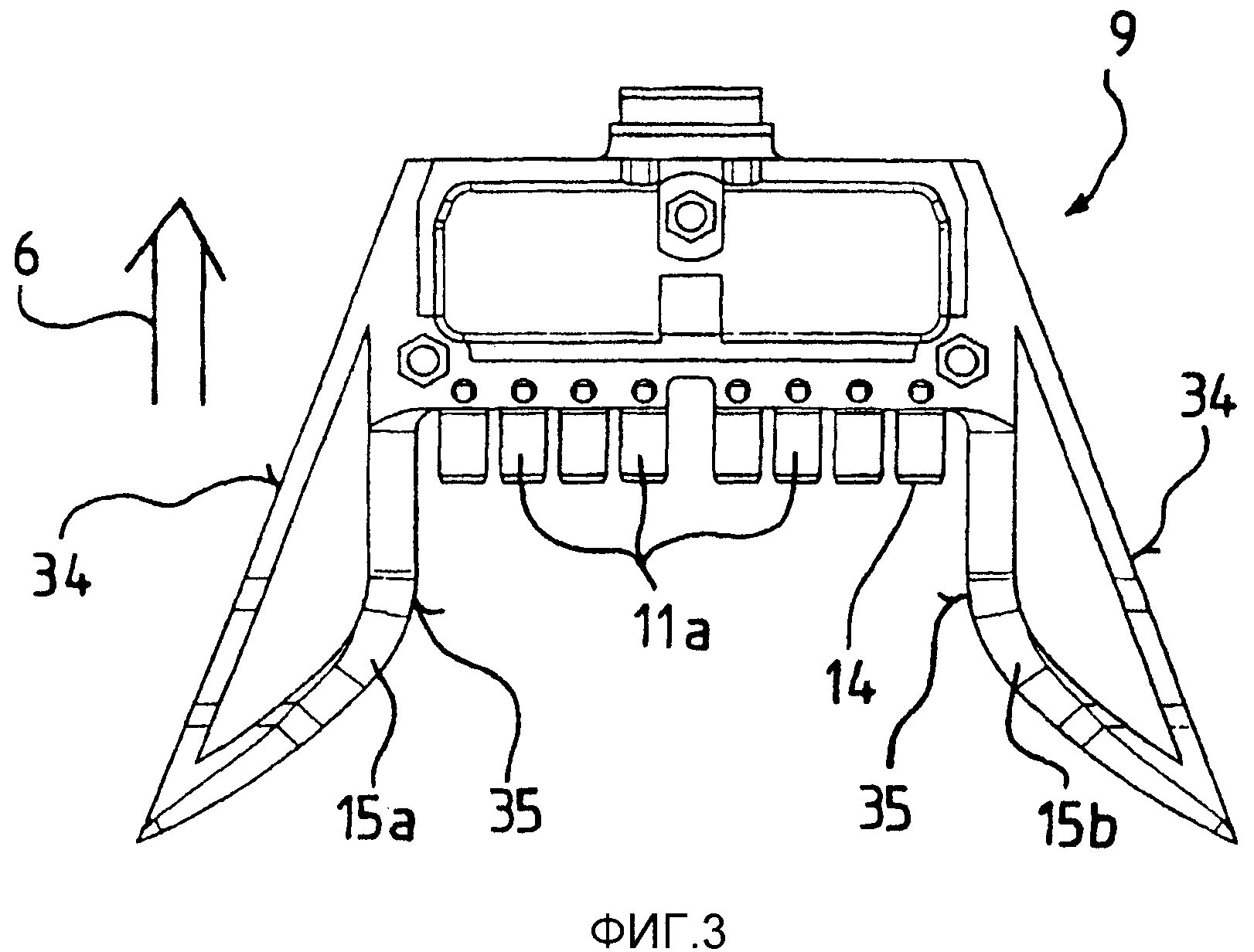

фиг.3 - вид снизу штекерного гнезда;

фиг.4 - вид снизу штекера;

фиг.5 - вид снизу под углом в изометрии штекерного устройства со средней шейкой вала;

фиг.6 - продольный разрез согласно фиг.2 с установленным в несущем элементе штекером.

На фиг.1 показан вид снизу средней шейки вала 2 неизображенного полуприцепа, которая установлена в плите 5 седельно-сцепного устройства и зафиксирована с седельно-сцепным устройством 1.

На стороне седельно-сцепного устройства 1, противоположной направлению движения 6 показанного на чертежах тягача, плита седельно-сцепного устройства 5 имеет V-образную выемку, которая образует отверстие ввода 7 для средней шейки вала 2. Во время сцепки с полуприцепом средняя шейка вала 2 иногда находится не точно по центру позади плиты 5 седельно-сцепного устройства. В этих случаях средняя шейка вала 2 с помощью стенок отверстия ввода 7 вводится в принудительном порядке и занимает благодаря этому свое положение фиксации.

Под отверстием ввода 7 на переднем плане фиг.1 находится поперечина 13, с помощью которой происходят установка и выход средней шейки вала 2 как при сцеплении, так и при отцеплении полуприцепа.

На поперечину 13 седельно-сцепного устройства 1 на одном и том же вертикальном уровне пластинчатой пружиной сцепления 12 воздействует штекерное гнездо 9. Через штекерное гнездо 9 происходят вход и выход средней шейки вала 2 как в процессе сцепления, так и в процессе отцепления. Пластинчатая пружина сцепления 12 обеспечивает вертикальную гибкость штекерному гнезду 9. Штекерное гнездо 9, за исключением хода пластинчатой пружины сцепления 12, неподвижно установлено на седельно-сцепном устройстве 1.

В отверстии ввода 7 находится штекерное устройство 4, которое установлено с возможностью поворота на средней шейке вала 2 и дополнительно приведено в соответствие с формой отверстия ввода 7, причем указанное штекерное устройство 4 включает в себя в виде конструктивных элементов несущий элемент 16 и расположенный на нижней стороне несущего элемента 16 штекер 3. Штекер 3 позиционируется на несущем элементе 16, за исключением хода винтовой пружины 26, с постоянным расстоянием относительно средней шейки вала 2, которое выбрано таким образом, чтобы в позиции соединения средней шейки вала 2 штекер 3 находился в соединении со штекерным седлом 9.

Штекер 3 установлен с помощью предусмотренных напротив несущего элемента 16 болтов, проходящих в продольные отверстия 21, ориентированные поперек направления движения 6, из которых в качестве примера изображено одно. Более подробно выполнение штекерного устройства 4 описывается со ссылкой на фиг.3.

При отцеплении полуприцепа средняя шейка вала 2 выскальзывает из седельно-сцепного устройства 1 против направления движения 6 и переходит как поперечину 13, так и штекерное гнездо 9. Во время этого процесса размыкается соединение между штекером 3 и штекерным гнездом 9.

Согласно фиг.1 седельно-сцепное устройство 1 оснащено регистрирующим и формирующим сигнал устройством 10, которое интегрировано под плитой 5 седельно-сцепного устройства. С помощью регистрирующего и формирующего сигнал устройства 10 и неизображенных сенсоров, с использованием которых может быть оценено состояние закрытия седельно-сцепного устройства 1, водитель получает возможность из кабины, не покидая ее, дистанционно управлять состоянием закрытия седельно-сцепного устройства 1. При отказе компонентов системы дистанционно управляемого седельно-сцепного устройства 1 можно, как и раньше, провести обслуживание седельно-сцепного устройства 1 вручную с использованием рычага управления 32.

На фиг.2 изображено в продольном разрезе седельно-сцепное устройство 1 с предложенной согласно изобретению системой штекерного соединения. При этом средняя шейка вала 2 находится в положении фиксации внутри седельно-сцепного устройства 1, и неизображенный полуприцеп опирается своей нижней стороной на облицовку для скольжения 33 плиты 5 седельно-сцепного устройства. В этой позиции соединения, а также во время сцепления с полуприцепом, стандартная по своей осевой длине средняя шейка вала 2, чей нижний конец ограничен нижним заплечиком 23, зафиксирована в вертикальном направлении вверху пригрузкой полуприцепа и внизу опиранием полуприцепа на облицовку для скольжения 33, так что может быть образовано отверстие ввода 7 с конструктивно заданной глубиной 8 конструктивной полости. Глубина 8 конструктивной полости определяется расстоянием от нижнего заплечика 23 средней шейки вала 2 до верхней стороны плиты 5 седельно-сцепного устройства, т.е. до облицовки скольжения 33.

Штекерное гнездо 9 полностью находится, т.е. вместе со своими местами контакта 11а (см. фиг.3), под отверстием ввода 7 седельно-сцепного устройства 1. Под отверстием ввода 7 находится также поперечина 13, с которой контактирует пластинчатая пружина 12 сцепления, которая также несет штекерное гнездо 9.

В штекерное гнездо 9 вставлен штекер 3. Штекер 3 через пластинчатую пружину 20 несущего элемента, которая расположена над пластинчатой пружиной 12 сцепления, закреплен на опорной поперечине 30 несущего элемента 16. В штекере 3 установлены места контакта 11b, ориентированные в направлении движения 6 (см. фиг.4 и 5), которые относительно своего вертикального уровня в значительной степени согласуются с уровнем мест контакта 11a штекерного гнезда 9. Пластинчатая пружина 20 несущего элемента самостоятельно удерживает штекер 3, когда полуприцеп не присоединен, и обеспечивает в процессе сцепления незначительное выравнивание по высоте относительно штекерного гнезда 9.

На фиг.3 показан вид снизу штекерного гнезда 9. Штекерное гнездо 9 имеет V-образную конфигурацию, при этом обе полки выполнены в виде поводков 15а, 15b. Поводки 15а, 15b на своей внешней стороне имеют ровную поверхность. Угол между внешними сторонами 34 полок, раскрытых в форме V, соответствует углу раствора отверстия ввода 7 и соответствующей этому геометрии несущего элемента 16. Как еще будет показано со ссылкой на фиг.5, установленное вертикально с возможностью поворота штекерное гнездо 9 может поворачиваться в свободной конструктивной полости внутри боковых стенок 29 несущего элемента 16.

Внутренняя сторона поводков 15a, 15b на первом участке со стороны полуприцепа вначале имеет выпуклость и переходит во второй прямой участок, идущий параллельно направлению движения 6 тягача. Первый выпуклый участок предназначен для выравнивания штекера 3 относительно штекерного гнезда 9. Второй прямой участок позволяет обеспечить равномерное надвигание штекера 3 на штекерное гнездо 9, не позволяя перекоситься штекеру 3. В этой фазе места контакта 11а между поводками 15а, 15b, ориентированные против направления движения 6, входят в места контакта 11b штекера 3. В каждом из восьми мест контакта 11a расположено отверстие для установки 14, через которое обеспечивается прохождение тока между штекерным гнездом 9 и соединенным с ним штекером 3.

На фиг.4 дано изображение штекера 3 также в виде снизу. Ширина штекера 3 соответствует приблизительно длине второго прямого участка внутренних сторон 35 первого и второго поводков 15a, 15b штекерного гнезда 9 (фиг.3). По обеим сторонам штекера выполнены направляющие элементы 22а, 22b, с которыми взаимодействуют поводки 15а, 15b в процессе сцепления, благодаря чему осуществляется управление штекером 3. На стороне штекера 3, обращенной от мест контакта 11b, по центру установлена цилиндрическая цапфа 27 для захвата, на которую надвинута видимая на фиг.5 винтовая пружина 26.

Изображение в изометрии штекерного устройства 4, установленного на средней шейке вала 2, показано на фиг.5. При этом несущий элемент 16 штекерного устройства 4 снабжен средством 17 для установки с поворотом на средней шейке вала 2. Средняя шейка вала закреплена на нижней стороне полуприцепа с помощью монтажного диска 18. На расстоянии от монтажного диска 18 расположен удерживающий венец 36, который свинчен с монтажным диском 18. Средство 17 захватывает сзади неподвижный удерживающий венец 36 и позволяет штекерному устройству 4 поворачиваться в направлении периметра удерживающего венца 36.

Несущий элемент 16 выполнен в виде рамной конструкции, имеющей форму V, стороны которой соответствуют углу отверстия ввода 7. От несущего элемента 16 по обеим сторонам вниз идут боковые поверхности 29, которые на своих близких к средней шейке вала концах переходят в общую опорную перемычку 30. Опорная перемычка 30 прилегает к нижнему заплечику 23 средней шейки вала и загружает опрокидывающим моментом среднюю шейку вала.

Между боковыми стенками 29 размещен штекер 3. Штекер 3 закреплен на опорной плите 19, а опорная плита закреплена на несущем элементе 16. Для минимизации износа штекерного элемента штекер 3 установлен подвижно в пространстве. Как уже было отмечено со ссылкой на фиг.3, боковое выравнивающее движение обеспечивается с помощью выполненной с возможностью смещения установки опорной плиты 19 на несущем элементе 16 с продольными отверстиями 21 (см. фиг.1). Зачастую возникающий боковой упор конца мог бы привести к повреждениям опорной плиты 19, или ее продольных отверстий 21, или проходящих через продольные отверстия болтов. В связи с этим максимальный боковой путь перемещения опорной плиты 19 ограничен с помощью натяжного ушка 28.

Для уменьшения ударной нагрузки на штекер 3 он опирается через винтовую пружину 26 на опорную плиту 19.

Выравнивание в вертикальном направлении обеспечивает пластинчатая пружина

20 несущего элемента, которая своим одним концом закреплена на опорной плите 19 и своим другим концом - на поверхности опорной перемычки 30. Штекер 3 благодаря своей подвеске с помощью пластинчатой пружины 20 втягивается в свободную полость несущего элемента 16 между боковыми стенками 29.

Соединение магистралей осуществляется путем ввода мест контакта 11а (см. фиг.3) штекерного гнезда 9 в места контакта 11b штекера 3.

Штекерное устройство закрыто на своем заднем конце закрывающим профилем 31.

Для исключения повреждения штекера 3 при сцепке тягача с полуприцепом с помощью седельно-сцепного устройства 1, не имеющего штекерного гнезда, а имеющего выступающие в этой области конструктивные элементы, на нижней стороне 24 штекера 3 выполнена лыжа 25, которая приходит в контакт с соответствующим конструктивным элементом и поднимает штекер 3 из опасной зоны.

Максимально поднятое положение штекера 3 показано на фиг.6. Штекер 3 находится в свободной конструктивной полости между боковыми стенками 29 и упирается с помощью цапфы 27 для захвата снизу в несущий элемент 16.

Реферат

Изобретение относится к устройству для соединения магистралей между тягачом и полуприцепом и усовершенствованию седельно-сцепного устройства. Штекерное гнездо расположено непосредственно на седельно-сцепном устройстве под отверстием ввода, а места контакта штекера расположены на штекерном устройстве под средней шейкой вала, Технический результат заключается в повышении надежности соединения питающих магистралей в комфортных условиях. 3 н. и 18 з.п. ф-лы, 6 ил.

Комментарии